Область техники

Данное изобретение относится к тонеру, используемому для способа формирования изображения с применением электрофотографии, электростатической записи или струйной записи тонером.

Предшествующий уровень техники

В последнее время у пользователей все чаще имеется благоприятная возможность для вывода видеоданных, полученных посредством цифровых фотоаппаратов, цифровых видеокамер и устройств для мобильной связи, и графических изображений, таких как плакаты, с применением устройства для формирования изображения, такого как цифровые копировальные устройства и цифровые принтеры LBP.

В случае, когда изображение выводится на бумагу с высокой глянцевитостью, такую как бумаги с покрытием и мелованные бумаги для художественной печати, используемые для этого вида применения, если глянец изображения меньше, чем глянец бумаги, изображение оставляет темное впечатление, и качество и текстура изображения ухудшены. Соответственно, изображение с высоким глянцем необходимо формировать для этого вида применения.

В качестве графического изображения часто выводят изображения, имеющие графическую часть и текстовую часть, комбинированные одна с другой и имеющие разные количества размещенного тонера. В случае такого изображении должно быть выведено изображение, не имеющее разницы в глянце и обладающее воспроизводимостью градации.

В случае, когда просто добиваются изображения с высоким глянцем, эффективным является уменьшение вязкости тонера. С другой стороны, устойчивость к смещению при высокой температуре ухудшается. Особенно в случае графического применения бумаги изображения, имеющие различные размеры в интервале от небольших размеров, таких как размер с почтовую карточку или размер L фотографий, до размера A3, постоянно подают во многих случаях. В этом случае, если бумагу большого размера, такую как бумага A3, подают сразу же после того как непрерывно выводилась бумага небольшого размера, оба конца бумаги A3 фиксируются подогреваемым валком, концы которого перегреты, и высокотемпературное смещение создается нежелательным образом на концах бумаги (далее в данном документе, это явление называют как «краевое смещение»).

Кроме того, широкий ассортимент тонеров предложен для того, чтобы удовлетворять как высокому глянцу, так и устойчивости к смещению при высокой температуре.

Патентный документ 1 предлагает способ, в котором алюминий и олово содержатся в кристаллической сложной полиэфирной смоле и некристаллической сложной полиэфирной смоле, чтобы регулировать степень взаимного сшивания смол; посредством этого может быть получен более высокий глянец и может быть предотвращено явление высокотемпературного смещения. В случае, когда добавляют фиксирующую добавку, такую как кристаллический сложный полиэфир, однако создается разница в скорости плавления между кристаллическим компонентом и другими компонентами смолы, что приводит к неравномерному глянцу. Это может являться проблемой, особенно в случае графического применения, в котором важны качество и текстура изображения, и здесь имеют место значительные возможности для совершенствования.

Патентный документ 2 предлагает сложную полиэфирную смолу, полученную сополимеризацией некристаллического блочного компонента с кристаллическим блочным компонентом, имеющим температуру размягчения, отличающуюся от температуры некристаллического блочного компонента. В этом предложении блок кристаллического сложного полиэфира сополимеризуется с блоком некристаллического сложного полиэфира. Соответственно, смола делается частично совместимой. В результате в тонере образуются более вязкая часть и менее вязкая часть, создавая неравномерную вязкость тонера, что приводит к неравномерному глянцу изображения.

Патентный документ 3 предлагает улучшение неравномерного глянца посредством применения трех связующих смол, имеющих разные кристаллические состояния. Это эффективно в качестве способа предоставления более высокого глянца и улучшения неравномерного глянца, однако оставляет желать много лучшего в отношении высокотемпературного смещения, особенно краевого смещения.

Как описано выше, имеются многочисленные технические проблемы с предотвращением краевого смещения при том, что достигаются более высокий глянец и равномерность глянца, и возможны улучшения в этом направлении.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии № 2009-122522

Патентный документ 2: Выложенная заявка на патент Японии № 2005-062509

Патентный документ 3: Выложенная заявка на патент Японии № 2008-165017

Сущность изобретения

Техническая проблема

Целью данного изобретения является предоставление тонера, в случае которого решены вышеуказанные проблемы. А именно, целью данного изобретения является предоставление тонера, который обеспечивает высокий и равномерный глянец и может предотвращать краевое смещение.

Решение проблемы

Данное изобретение относится к тонеру, содержащему частицы тонера, каждая из которых содержит связующую смолу и окрашивающее вещество, в котором связующая смола включает смолу, имеющую эндотермический пик при температуре не менее чем 55°C, однако не более чем 120°C на кривой ДСК, измеренной с помощью дифференциального сканирующего калориметра, тонер имеет температуру размягчения Tm не менее чем 90°C, однако не более чем 140°C, в вязкоупругих характеристиках тонера, измеренных при частоте 6,28 рад/с,

i) динамический модуль упругости при температуре 180°C (G'180) составляет не менее чем 1,0×102 Па, однако не более чем 1,0×104 Па,

ii) на графике с температурой на оси x и тангенсом угла потерь tanδ на оси y,

a) tanδ имеет по меньшей мере один пик с максимумом в интервале не менее чем 50°C, однако не более чем 70°C,

b) tanδ(P) составляет не менее чем 2,0, однако не более чем 10,0, когда тангенс угла потерь при температуре максимума, который представляет собой пиковое значение, представлен как tanδ(P), и

c) отношение tanδ(P) к tanδ(Tm) (tanδ(P)/tanδ(Tm)) находится в интервале не менее чем 2,5, однако не более чем 8,0, когда тангенс угла потерь при температуре размягчения Tm тонера представлен как tanδ(Tm).

Преимущества данного изобретения

Динамический модуль упругости тонера, включающего связующую смолу, имеющую эндотермический пик в определенной области температуры, регулируют в пределах заданного интервала, и регулируют tanδ при определенной температуре тонера. Посредством этого может быть достигнут высокий и равномерный глянец. Кроме того, может быть предотвращено краевое смещение.

Краткое описание чертежей

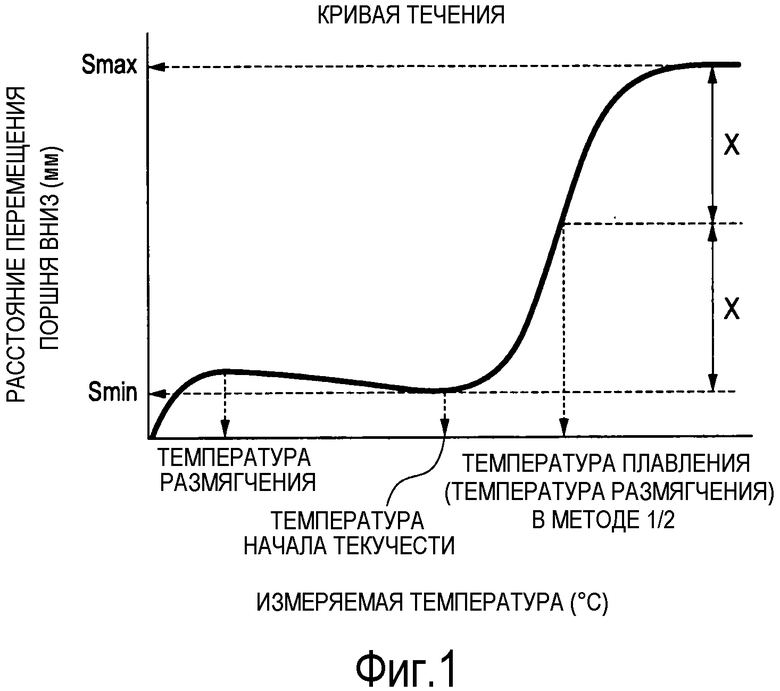

Фиг. 1 представляет собой схематический вид кривой течения тонера в соответствии с данным изобретением, измеренной с помощью прибора для определения текучести.

Описание вариантов осуществления

Как известно, обычно для того, чтобы достигнуть высокого глянца, вязкость расплава связующей смолы в качестве основного компонента тонера проектируют низкой. Если, однако, вязкость расплава связующей смолы сама по себе спроектирована, чтобы быть низкой, влияние на устойчивость к смещению при высокой температуре является очень высоким.

Кроме того, испытывали множество способов, в которых фиксирующую добавку (дополнительный компонент, такой как воск с низкой температурой плавления и кристаллический сложный полиэфир) применяют, чтобы регулировать характеристики плавления связующей смолы, контролируемые посредством пластицирующего действия, посредством чего одновременно достигают более высокого глянца и устойчивости к смещению при высокой температуре.

Регулирование пластицирующего действия посредством добавления другого вещества, однако, вызывает проблему, связанную с совместимостью со связующей смолой. А именно, вязкость уменьшается лишь в части связующей смолы, сделанной совместимой, что создает разницу в скорости плавления между частями, имеющими пониженную вязкость, и другими частями. Разница приводит к неравномерному глянцу и высокотемпературному смещению. Особенно в таком изображении, как графические изображения, в которых важна градация, разница в скорости плавления легко приводит к неравномерному глянцу.

Обычно сплошное изображение, имеющее большое количество размещенного тонера, обладает меньшей теплопроводностью по сравнению с теплопроводностью растрового изображение, имеющего небольшое количество размещенного тонера. Соответственно, в случае, когда сплошное изображение плавится посредством вышеуказанного способа во время фиксирования, то плавится лишь часть связующей смолы, сделанной совместимой, и вязкость смолы в целом не может быть тотчас уменьшена. Вследствие этого, в то время как растровое изображение, имеющее небольшое количество размещенного тонера, приобретает высокий глянец до некоторой степени, сплошное изображение не может достичь высокого глянца, поскольку плавление не может быть выполнено в достаточной мере. Это приводит к неравномерному глянцу в изображении.

Кроме того, авторы данного изобретения обнаружили, что вышеуказанные проблемы могут быть решены посредством предоставления точки, в которой характеристики плавления изменяются в пределах одной и той же молекулы связующей смолы, вместо простого добавления компонента, оказывающего пластицирующее действие.

А именно, отличительным признаком данного изобретения является конструирование кристаллического состояния или состояния, близкого к кристаллическому, получаемому частичной ориентацией молекулярной цепи в связующей смоле. Эта ориентированная часть молекулы имеет кристаллическое состояние или состояние, близкое к кристаллическому. По этой причине, когда температура достигает температурной области фиксирования, связующая смола в тонере начинает плавиться от ориентированной части молекулы. В результате скорость плавления тонера в целом ускоряется, и вязкость немедленно уменьшается преимущественно в ориентированной части молекулы, делая возможным более высокий глянец.

В случае добавления кристаллической смолы скорость плавления ускоряется лишь в очень небольших частях вокруг кристаллической смолы. По сравнению с этим в данном изобретении, поскольку имеется ориентированная часть молекулы в связующей смоле, вязкость расплава уменьшается во всей смоле вокруг связующей смолы. В результате вязкость немедленно уменьшается во всей смоле, посредством чего достигается более высокий глянец. Кроме того, скорость плавления смолы в целом является высокой и равномерной. Вследствие этого, независимо от количества размещенного тонера может быть создано равномерное состояние плавления. В результате даже в изображении, имеющем разную градацию, может быть получен равномерный глянец.

Связующая смола в данном изобретении имеет эндотермический пик при температуре не менее чем 55°C, однако не более чем 120°C и более предпочтительно не менее чем 80°C, однако не более чем 110°C на кривой ДСК связующей смолы, измеренной с помощью дифференциального сканирующего калориметра.

Температура пика показывает, что связующая смола в тонере начинает плавиться от данной температуры. Соответственно, если эндотермический пик ниже чем 55°C, плавление ориентированной части молекулы резко уменьшается сразу же после того как бумага вводится в фиксирующий узел. Вследствие этого, разница между скоростью плавления полимера вокруг ориентированной части молекулы и скоростью плавления окружающего полимерного компонента чрезмерно велика. Соответственно, наряду с тем, что достигается высокий глянец, образуется неравномерный глянец, или же увеличивается краевое смещение. С другой стороны, если эндотермический пик находится выше чем 120°C, то более высокий глянец не может быть достигнут.

Хотя подробности дифференциальной сканирующей калориметрии будут описаны далее, эндотермический пик в данном изобретении соответствует количеству поглощенного тепла, когда связующую смолу один раз нагревают до 200°C до расплавленного состояния и охлаждают до твердого состояния, и температуру повышают снова, чтобы расплавить связующую смолу. Даже во втором процессе повышения температуры появляется эндотермический пик. Это показывает, что связующая смола в соответствии с данным изобретением имеет высокую степень кристалличности, и молекулы легко ориентируются. Вследствие такой смолы, даже если смолу перемешивают в расплавленном состоянии и включают в тонер, смола может поддерживать эндотермический пик в качестве смолы, содержащейся в тонере.

Тонер в соответствии с данным изобретением имеет признаки, описанные выше, и в дополнение к этому важно регулировать вязкоупругие характеристики тонера.

В вязкоупругих характеристиках тонера, измеренных при частоте 6,28 рад/с, динамический модуль упругости при температуре 180°C (G'180) составляет не менее чем 1,0×102 Па, однако не более чем 1,0×104 Па. Кроме того, на графике с температурой на оси x и тангенсом угла потерь tanδ на оси y tanδ имеет по меньшей мере один пик с максимумом в интервале не менее чем 50°C, однако не более чем 70°C. Кроме того, tanδ(P) при температуре максимума, который представляет собой пиковое значение, составляет не менее чем 2,0, однако не более чем 10,0, и отношение tanδ(P) к tanδ(Tm) при температуре размягчения Tm тонера (tanδ(P)/tanδ(Tm)) составляет не менее чем 2,5, однако не более чем 8,0.

Динамический модуль упругости G' тонера представляет величину упругости при определенной температуре.

В случае, когда используется фиксирующая добавка (дополнительный компонент, такой как воск с низкой температурой плавления и кристаллический сложный полиэфир), характеристики плавления связующей смолы регулируются посредством пластицирующего действия, и вязкость уменьшается лишь в части связующей смолы вследствие совместимости фиксирующей добавки со связующей смолой. Кроме того, разница в скорости плавления создается частями, имеющими пониженную вязкость, и другими частями. Вследствие этого, состояние плавления становится неравномерным, и отчасти проявляются смещенные части.

С другой стороны, в связующей смоле, используемой в данном изобретении, кристаллическое состояние создают внутри молекулы, чтобы регулировать скорость плавления связующей смолы в целом. Посредством этого эластичное состояние может регулироваться равномерным образом. В результате, после того как тонер расплавлен, тонер обладает оптимальной эластичностью, и достигается высокий глянец, а краевое смещение предотвращается.

Динамический модуль упругости тонера в соответствии с данным изобретением при температуре 180°C (G'180) составляет не менее чем 1,0×102 Па, однако не более чем 1,0×104 Па. Динамический модуль упругости (G'180) более предпочтительно составляет не менее чем 3,0×102 Па, однако не более чем 8,0×103 Па и особенно предпочтительно не менее чем 5,0×102 Па, однако не более чем 5,0×103 Па.

Динамический модуль упругости (G'180) менее чем 1,0×102 Па означает, что тонер не обладает достаточной эластичностью, и краевое смещение увеличено. С другой стороны, при динамическом модуле упругости (G'180) более чем 1,0×104 Па эластичность в тонере является чрезмерно высокой, и достаточное состояние плавления не может быть образовано. Вследствие этого черные пятна могут появляться в очень небольшой части фиксированного изображения.

Тангенс угла потерь tanδ представляет собой отношение (G''/G') модуля потерь упругости (G'') к динамическому модулю упругости (G'). Обычно модуль потерь упругости представляет вязкость, а динамический модуль упругости представляет эластичность. А именно, tanδ является показателем, представляющим баланс между вязкостью и эластичностью: вязкость является высокой, когда tanδ большой, и, напротив, эластичность является высокой, когда tanδ небольшой.

Кроме того, температура максимума для tanδ эквивалентна температуре, при которой связующая смола в тонере переходит из стеклообразного состояния в термически деформируемое состояние, и это позволяет предположить, что микроброуновское движение цепей молекул, которые образуют связующую смолу, активировано при данной температуре. Соответственно, максимум температуры является также температурой, при которой тонер начинает содействовать характеристикам плавления, таким как глянец. При максимуме температуры менее чем 50°C тонер размягчается, и легко создается краевое смещение. Напротив, при максимуме температуры более чем 70°C сдерживается получение более высокого глянца.

Соответственно, tanδ(P) при температуре максимума определяет состояния вязкости и эластичности, когда микроброуновское движение цепей молекул активируется. Соответственно, tanδ(P) не менее чем 2,0 указывает, что вязкость является более высокой, когда микроброуновское движение начинается, и что связующая смола становится легкотекучей и деформируется без приложения внешнего усилия. Вследствие этого, скорость плавления в температурной области фиксирования увеличивается.

Tanδ(P) менее чем 2,0 указывает на большое влияние эластичности и затруднение, связанное с резким уменьшением вязкости в температурном интервале фиксирования. В результате сдерживается получение более высокого глянца. С другой стороны, при tanδ(P) более чем 10,0, смола уже значительно размягчается в области низкой температуры, и краевое смещение увеличивается.

Кроме того, отношение вышеуказанного tanδ(P) к tanδ(Tm) при температуре размягчения Tm, которая представляет собой температуру, при которой тонер плавится, (tanδ(P)/tanδ(Tm)) составляет не менее чем 2,5, однако не более чем 8,0 и более предпочтительно не менее чем 3,0, однако не более чем 5,0.

Отношение не менее чем 2,5 означает, что в качестве абсолютной величины tanδ(P) большой, а tanδ(Tm) небольшой. А именно, это указывает на сильное влияние вязкого компонента вблизи максимальной температуры, и сильное влияние эластичного компонента вблизи температуры размягчения.

Соответственно, данное отношение служит признаком состояния, при котором плавление ускоряется вокруг ориентированной части молекулы вблизи максимальной температуры, и состояния, при котором смола имеет эластичность до некоторой степени вблизи температуры размягчения, т.е. когда тонер плавится. Соответственно, отношение менее чем 2,5 или более чем 8,0 означает, что регулирование скорости плавления и эластичное состояние после плавления не сбалансированы, что приводит к неравномерному глянцу.

Для того, чтобы достигнуть физических свойств, указанных выше, в тонере в соответствии с данным изобретением температура размягчения Tm тонера должна составлять не менее чем 90°C, однако не более чем 140°C.

При температуре размягчения менее чем 90°C вязкость тонера чрезмерно уменьшена, что увеличивает краевое смещение. При температуре размягчения более чем 140°C сдерживается достижение более высокого глянца.

Как описано выше, некоторые полимеры в молекуле частично ориентируются, чтобы образовать кристаллическое состояние или состояние, близкое к кристаллическому, в связующей смоле, и вязкоупругие характеристики тонера с применением такой связующей смолы регулируются в заданном интервале. Посредством этого может быть получен тонер, который может предоставлять изображение с равномерным и высоким глянцем и предотвращать краевое смещение.

Эндотермический пик и количество поглощенного тепла на кривой ДСК связующей смолы в данном изобретении измеряют с помощью представленного ниже способа.

Максимальную температуру эндотермического пика связующей смолы измеряют в соответствии с ASTM D3418-82 при использовании дифференциального сканирующего калориметра «Q1000» (производства компании TA Instruments, Inc.).

Температуры плавления индия и цинка используют для коррекции температуры измерительной головки в приборе, и теплоту плавления индия используют для коррекции количества теплоты. Более конкретно, примерно 5 мг связующей смолы точно отвешивают и помещают в алюминиевый лоток. При использовании пустого алюминиевого лотка в качестве ссылки измерение выполняют при температуре измерения от 30°C до 200°C и при скорости повышения температуры 10°C/мин. При измерении температуру однократно повышают до 200°C и затем понижают до 30°C при скорости снижения температуры 10°C/мин. После этого снова температуру повышают при скорости повышения температуры 10°C/мин. В этом процессе повышения температуры получают изменение удельной теплоты. Точку пересечения линии от средней точки базовой линии перед и после изменениями удельной теплоты и кривой ДСК относят к температуре стеклования Tg связующей смолы.

Эндотермический пик, полученный при температуре не ниже, чем температура стеклования Tg, в интервале температуры не менее чем 30°C, однако не более чем 200°C в процессе второго повышения температуры относят к эндотермическому пику в данном изобретении. Количество поглощаемого тепла δΗ эндотермического пика может быть получено посредством определения интегральной величины области, окруженной кривой ДСК и базовой линией (эндотермического пика).

Обычно эндотермический пик, наблюдаемый в связующей смоле, является пиком, связанным с релаксацией энтальпии или теплотой плавления кристаллического компонента.

Релаксация энтальпии представляет собой следующее: если температура аморфной связующей смолы повышается, то фазовый переход из стеклообразного состояния в переохлажденную жидкость происходит при температуре стеклования. Релаксация энтальпии представляет собой эндотермический пик, связанный с увеличением (релаксацией) объема (энтальпии) при фазовом переходе. На наличие/отсутствие пика влияет форма полимерной цепи связующей смолы. Связующие смолы, имеющие линейную полимерную цепь, будут, вероятнее всего, иметь пик.

Теплота плавления кристаллического компонента представляет собой тепловую энергию, необходимую, чтобы разорвать взаимодействие между молекулами, имеющими одну и ту же ориентацию, чтобы создать фазовый переход из кристаллического (твердого) состояния в жидкое состояние, как хорошо известно для кристаллических сложных полиэфиров и воска.

А именно, эндотермический пик на кривой ДСК в данном изобретении означает, что происходит фазовый переход компонента связующей смолы. Полагают, что когда происходит фазовый переход, движение молекул полимерной цепи связующей смолы ускоряется. Соответственно, эндотермический пик, наблюдаемый в связующей смоле, может быть либо пиком, относящимся к релаксации энтальпии, либо пиком, связанным с теплотой плавления кристаллического компонента.

Вязкоупругие характеристики тонера в данном изобретении измеряют посредством представленного ниже метода.

В качестве измерительного прибора используют реометр с вращающимся плоским диском «ARES» (производства компании TA Instruments, Inc.). В качестве образца для измерения используют образец, полученный формованием под давлением тонера в виде диска, имеющего диаметр 7,9 мм и толщину 2,0±0,3 мм при окружающей среде 25°C с применением таблетировочной машины. Образец размещают на параллельной пластине. Температуру повышают от комнатной температуры (25°C) до 100°C в течение 15 минут и подгоняют форму образца. Затем температуру понижают до температуры начала измерения для измерения вязкоупругости и начинают измерение. При этом важно установить образец таким образом, чтобы первоначальная нормальная сила равнялась 0. Кроме того, как описано ниже, при последующем измерении влияние нормальной силы может быть устранено посредством авторегулировки натяжения (Авторегулировка натяжения ВКЛ (Auto Tension Adjustment ON)).

Измерение выполняют при следующих условиях.

(1) Используют параллельную пластину диаметром 7,9 мм.

(2) Частота (Frequency) составляет 6,28 рад/с (1,0 Гц).

(3) Первоначальную величину приложенного растяжения (Strain) устанавливают при 0,1%.

(4) Измерение выполняют в интервале от 30°C до 200°C при скорости повышения температуры (Ramp Rate) 2,0 °C/мин. Измерение выполняют при установленных условиях режима авторегулировки, указанных ниже. Измерение выполняют в режиме авторегулировки растяжения (Авторастяжение (Auto Strain)).

(5) Максимальное приложенное растяжение (Max Applied Strain) устанавливают при 20,0%.

(6) Максимальный крутящий момент (максимальный допустимый крутящий момент (Max Allowed Torque) устанавливают при 200,0 г·см, и минимальный крутящий момент (минимальный допустимый крутящий момент) устанавливают при 0,2 г·см.

(7) Регулировку растяжения (Strain Adjustment) устанавливают при 20,0% текущего растяжения. При измерении используют режим автоматической регулировки натяжения (Автонатяжение (Auto Tension)).

(8) Направление автонатяжения (Auto Tension Direction) устанавливают при сжатии (Compression).

(9) Первоначальное статическое усилие (Initial Static Force) устанавливают при 10,0 г, и чувствительность автонатяжения (Auto Tension Sensitivity) устанавливают при 40,0 г.

(10) В качестве рабочего условия автонатяжения (Auto Tension) модуль образца (Sample Modulus) составляет не менее чем 1,0×103 Па.

Температуры размягчения тонера и связующей смолы в данном изобретении измеряют при использовании капиллярного вискозиметра с постоянной нагрузкой при экструзии «Прибор для определения реологических свойств Flowtester CFT-500D» (производства компании SHIMADZU Corporation) в соответствии с руководством по эксплуатации, приложенным к прибору, посредством представленного ниже метода.

В приборе, в то время как постоянную нагрузку прикладывают к образцу для измерения со стороны верхней части образца посредством поршня, температуру образца для измерения, заполняющего цилиндр, повышают, чтобы расплавить образец. Расплавленный образец для измерения экструдируют из фильеры на дне цилиндра. При этом может быть получена кривая течения, показывающая соотношение между расстоянием, на которое поршень перемешен вниз в это время, и температурой.

В данном изобретении «температуру плавления в методе 1/2» в соответствии с руководством по эксплуатации, приложенным к «прибору для определения реологических свойств Flowtester CFT-500D», определяют как температуру размягчения. Температуру плавления в метод 1/2 вычисляют как указано ниже.

Далее в данном документе вычисление будет описано с использованием Фиг. 1.

Вначале определяют 1/2 разницы между расстоянием, на которое поршень перемещен вниз, Smax, когда протекание завершено, и расстоянием, на которое поршень перемещен вниз, Smin, когда протекание начинается (величину, определяемую как X. X = (Smax-Smin)/2).

В таком случае температура на кривой течения, когда расстояние, на которое поршень перемещен вниз, равно сумме X и Smin на кривой течения, представляет собой температуру плавления в методе 1/2.

В качестве образца для измерения используют образец, полученный формованием под давлением примерно 1,0 г образца в виде цилиндра, имеющего диаметр примерно 8 мм, при условиях окружающей среды 25°C при примерно 10 МПа в течение примерно 60 секунд, с применением таблетировочного пресса (например, NT-100H, производства компании NPa SYSTEM CO., LTD.).

Условия измерения CFT-500D указаны ниже.

Режим испытания: метод с повышением температуры

Начальная температура: 30°C

Целевая температура: 200°C

Интервал измерения: 1,0°C

Скорость повышения температуры: 4,0°C/мин

Площадь поперечного сечения поршня: 1000 см2

Испытательная нагрузка (нагрузка поршня): 10,0 кг (0,9807 МПа)

Время предварительного нагревания: 300 секунд

Диаметр отверстия фильеры: 1,0 мм

Длина фильеры: 1,0 мм

Для того, чтобы получить вязкость тонера, указанную выше, в тонере в соответствии с данным изобретением пиковая величина молекулярной массы (Mp), измеренной с помощью гель-проникающей хроматографии (ГПХ) для части, растворимой в тетрагидрофуране (THF), предпочтительно соответствует по меньшей мере одному пику в области не менее чем 3000, однако не более чем 10000.

Кроме того, для того, чтобы получить вышеуказанный динамический модуль упругости (G'), тонер содержит предпочтительно не менее чем 20 масс.%, однако не более чем 40 масс.% и более предпочтительно не менее чем 25 масс.%, однако не более чем 35 масс.% части, не растворимой в тетрагидрофуране (THF).

Температура стеклования тонера составляет предпочтительно не менее чем 45, однако не более чем 60°C и более предпочтительно не менее чем 45, однако не более чем 58°C с точки зрения высокого глянца и устойчивости к смещению при высокой температуре.

В качестве связующей смолы, используемой в данном изобретении, с точки зрения ориентирования части молекул, чтобы предоставить кристалличность, предпочтительными являются сложные полиэфирные смолы. Среди них особенно предпочтительными являются линейные сложные полиэфиры. Компонентами полиэфирной смолы на базе линейных сложных полиэфиров, особенно предпочтительно применяемыми в данном изобретении, являются следующие.

Примеры двухосновных кислотных компонентов включают следующие дикарбоновые кислоты или их производные: бензолдикарбоновые кислоты, их ангидриды или их низшие сложные алкилэфиры, такие как фталевая кислота, терефталевая кислота, изофталевая кислота, и фталевый ангидрид; алкилдикарбоновые кислоты, их ангидриды или их низшие сложные алкилэфиры, такие как янтарная кислота, адипиновая кислота, себациновая кислота и азелаиновая кислота; алкенилянтарные кислоты или алкилянтарные кислоты, их ангидриды или их низшие сложные алкилэфиры, такие как н-додеценилянтарная кислота и н-додецилянтарная кислота; и ненасыщенные дикарбоновые кислоты, их ангидриды или их низшие сложные алкилэфиры, такие как фумаровая кислота, малеиновая кислота, цитраконовая кислота и итаконовая кислота.

В качестве особенности данного изобретения часть молекулярной цепи связующей смолы является ориентированной, чтобы предоставить кристалличность. По этой причине предпочтительными являются ароматические дикарбоновые кислоты, поскольку они имеют прочную плоскую структуру, включающую большое количество электронов, не локализованных посредством π-системы электронов, посредством чего легко ориентируют молекулы при помощи π-π взаимодействия. Особенно предпочтительными являются терефталевая кислота и изофталевая кислота, легко имеющие линейную структуру. Содержание ароматической дикарбоновой кислоты составляет предпочтительно не менее чем 50,0 мол.% в расчете на 100,0 мол.% кислотного компонента, который образует сложную полиэфирную смолу, с точки зрения регулирования температуры эндотермического пика. Содержание составляет более предпочтительно не менее чем 70,0 мол.% и особенно предпочтительно не менее чем 80,0 мол.%.

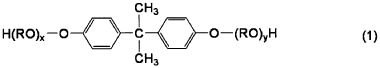

Примерами двухосновного спиртового компонента являются следующие: этиленгликоль, полиэтиленгликоль, 1,2-пропандиол, 1,3-пропандиол, пропиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 2,3-бутандиол, диэтиленгликоль, триэтиленгликоль, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль, 2-метил-1,3-пропандиол, 2-этил-1,3-гександиол, 1,4-циклогександиметанол (CHDM), гидрогенизированный бисфенол A, бисфенолы, представленные формулой (1):

[Формула 1]

(где R представляет собой этиленовую или пропиленовую группу, каждый из x и y является целым числом не менее чем 0, и средняя величина x + y составляет от 0 до 10), и их производные и диолы, представленные формулой (2):

[Формула 2]

(где R' представляет собой -CH2CH2-, -CH2-CH(CH3)-, или -CH2-C(CH3)2-).

Среди них предпочтительными являются алифатические спирты, имеющие не более 6 атомов углерода, которые легко имеют линейную структуру с точки зрения ориентирования части молекул, чтобы предоставить кристалличность. Если, однако, применяют лишь спирт, то степень кристаллизации является чрезмерно высокой, и аморфные свойства теряются. Соответственно, кристаллическая структура сложной полиэфирной смолы, полученной комбинированием кислоты со спиртом, указанным выше, должна быть частично разрушена. Для этого особенно предпочтительным является применение неопентилгликоля, 2-метил-1,3-пропандиола, 2-этил-1,3-гександиола и т.п., которые имеют линейную структуру и имеют заместитель в боковой цепи, в которой степень кристалличности может быть стерически нарушена. Эти спиртовые компоненты составляют предпочтительно не менее чем 20 мол.%, однако не более чем 50 мол.% и более предпочтительно не менее чем 25 мол.%, однако не более чем 40 мол.%, в расчете на спиртовой компонент в целом.

Помимо соединения двухосновной карбоновой кислоты и соединения двухосновного спирта, описанных выше, сложная полиэфирная смола, применяемая в данном изобретении может содержать соединение одноосновной карбоновой кислоты, соединение одноосновного спирта, соединение карбоновой кислоты, имеющей основность 3 или более, и соединение спирта, имеющего основность 3 или более, в качестве компонента.

Примеры соединения одноосновной карбоновой кислоты включают ароматические карбоновые кислоты, имеющие не более чем 30 атомов углерода, такие как бензойная кислота и п-метилбензойная кислота; и алифатические карбоновые кислоты, имеющие не более чем 30 атомов углерода, такие как стеариновая кислота и бегеновая кислота.

Примеры соединения одноосновного спирта включают ароматические спирты, имеющие не более чем 30 атомов углерода, такие как бензиловый спирт; и алифатические спирты, имеющие не более чем 30 атомов углерода, такие как лауриловый спирт, цетиловый спирт, стеариловый спирт и бегениловый спирт.

Соединение карбоновой кислоты, имеющее основность 3 или более, не ограничивается особым образом, и ее примеры включают тримеллитовую кислоту, тримеллитовый ангидрид и пиромеллитовую кислоту.

Примеры соединения спирта, имеющего основность 3 или более, включают триметилолпропан, пентаэритритол и глицерин.

Способ получения сложной полиэфирной смолы в соответствии с данным изобретением не ограничивается особым образом, и может быть использован известный способ. Например, соединение карбоновой кислоты и соединение спирта, указанные выше, подготавливают совместно и подвергают реакции этерификации или реакции переэтерификации и реакции конденсации для полимеризации. Соответственно, получают сложную полиэфирную смолу. При полимеризации сложной полиэфирной смолы, например, может быть использован катализатор полимеризации, такой как тетрабутоксид титана, дибутилоловооксид, ацетат олова, ацетат цинка, дисульфид олова, триоксид сурьмы и диоксид германия. Температура полимеризации не ограничивается особым образом, и интервал не менее чем 180°C и не более чем 290°C является предпочтительным.

В качестве связующей смолы может быть использована лишь одна смола, указанная выше. Предпочтительно, две или более связующих смолы (связующую смолу A и связующую смолу B), имеющих разные температуры размягчения, смешивают и используют. Связующая смола A имеет температуру размягчения ниже, чем связующая смола B. Соответственно, связующую смолу A называют смолой с низкой температурой размягчения, и связующую смолу B называют смолой с высокой температурой размягчения.

Эти две смолы, имеющие разные температуры размягчения, а именно смолу с низкой температурой размягчения и смолу с высокой температурой размягчения, предпочтительно смешивают в массовом отношении от 50:50 до 20:80 и используют.

Из этих двух смол смола с низкой температурой размягчения сконструирована таким образом, что молекулярная цепь смолы с низкой температурой размягчения является частично ориентированной, чтобы предоставить кристалличность. Такая конструкция является более предпочтительным вариантом осуществления. Это обусловлено тем, что скорость плавления смолы может быть увеличена, поскольку максимальная температура связующей смолы и температура размягчения смолы с низкой температурой размягчения находятся примерно в одной и той же температурной области. По этой причине температура размягчения TA смолы с низкой температурой размягчения составляет предпочтительно не менее чем 70°C, однако не более чем 100°C и более предпочтительно не менее чем 75°C, однако не более чем 95°C.

Соответственно, смола с высокой температурой размягчения, имеющая низкую скорость плавления, выполняет функцию покрытия для смолы с низкой температурой размягчения, чтобы предотвращать краевое смещение в температурной области фиксирования.

Предпочтительно, температура размягчения TB смолы с высокой температурой размягчения составляет не менее чем 120°C, однако не более чем 180°C и предпочтительно не менее чем 130°C, однако не более чем 150°C.

Смола с высокой температурой размягчения, используемая в данном изобретении является предпочтительно гибридной смолой со звеном сложного полиэфира, химически связанным с виниловым сополимеризованным звеном. Это обусловлено тем, что часть сложной полиэфирной смолы и часть виниловой смолы, каждая из которых имеет разную вязкость расплава, создают градиент вязкости в смоле с высокой температурой размягчения, способствуя равномерности глянца.

В температурной области фиксирования вначале плавится смола с низкой температурой размягчения, имеющая высокую скорость плавления. Затем плавится сложная полиэфирная часть смолы с высокой температурой размягчения, имеющая скорость плавления ниже, чем смола с низкой температурой размягчения. На этой стадии две части, имеющие один и тот же состав сложного полиэфира, хорошо смешиваются одна с другой с образованием ровной поверхности фиксирования. Однако в случае, когда поверхность бумаги имеет углубления и выступы, углубления и выступы могут воспроизводиться, и вследствие этого, незначительные углубления и выступы могут быть также образованы на поверхности зафиксированного тонера, вызывая неравномерность. В таком случае, поскольку присутствует виниловая смола, которая является смолой с высокой температурой размягчения, имеющей более низкую скорость плавления, виниловая смола плавится в углублениях в первую очередь, что увеличивает равномерность глянца.

Кроме того, поскольку виниловая смола химически связана со звеном сложного полиэфира, виниловая смола не вызывает неравномерного фиксирования вследствие фазового разделения.

С другой стороны, в случае, когда используют единственную гибридную смолу, молекулярная цепь части сложной полиэфирной смолы частично ориентирована. Посредством этого может быть предоставлена кристалличность.

Массовое отношение звена сложного полиэфира к виниловому сополимеризованному звену составляет предпочтительно от 50:50 до 90:10. Если содержание звена сложного полиэфира составляет менее чем 50 масс.%, то вязкость не уменьшается быстрым образом, и сдерживается получение высокого глянца. Если содержание составляет более чем 90 масс.%, то может быть образован неравномерный глянец.

Примеры винилового мономера для получения винилового сополимеризованного звена, используемого в связующей смоле по данному изобретению, включают стироловые мономеры и мономеры акриловых кислот, указанные ниже. Примеры стироловых мономеров включают стирол и о-метилстирол, и примеры мономеров акриловых кислот включают акриловую кислоту, метилакрилат и н-бутилакриловую кислоту.

Виниловым сополимеризованным звеном может быть смола, полученная посредством применения инициатора полимеризации. В качестве инициатора полимеризации используют известные инициаторы полимеризации, указанные ниже. Примеры инициаторов полимеризации включают 2,2'-азо-бисизобутиронитрил, 2,2'-азо-бис(4-метокси-2,4-диметилвалеронитрил) и 2,2'-азо-бис(2,4-диметилвалеронитрил). С точки зрения эффективности, доля этих используемых инициаторов полимеризации составляет предпочтительно не менее чем 0,05 части по массе, однако не более чем 10 частей по массе в расчете на 100 частей по массе мономера.

Гибридная смола, более предпочтительно используемая в качестве связующей смолы в данном изобретении, является смолой, в которой звено сложного полиэфира и виниловое сополимеризованное звено химически связаны непосредственным или косвенным образом.

По этой причине полимеризацию выполняют с применением соединения, обладающего реакционной способностью по отношению как к мономеру сложной полиэфирной смолы, так и к мономеру виниловой смолы (далее в данном документе называемого «соединением с двойной реакционной способностью»). Примеры соединения с двойной реакционной способностью включают соединения фумаровой кислоты, акриловой кислоты, метакриловой кислоты, цитраконовой кислоты, малеиновой кислоты и диметилфумарат в мономере поликонденсируемой смолы и мономере полиприсоединяемой смолы. Среди них предпочтительно используемыми являются фумаровая кислота, акриловая кислота и метакриловая кислота.

Количество используемого соединения с двойной реакционной способностью составляет не менее чем 0,1 масс.%, однако не более чем 20,0 масс.% и предпочтительно не менее чем 0,2 масс.%, однако не более чем 10,0 масс.% в расчете на весь исходный мономерный материал.

Предпочтительно, связующая смола имеет распределение молекулярной массы, указанное ниже, в распределении молекулярной массы, измеренной с помощью гель-проникающей хроматографии (ГПХ) для части, растворимой в тетрагидрофуране (THF).

Пиковая величина молекулярной массы MpB смолы с высокой температурой размягчения, используемой в качестве смолы с высокой температурой размягчения, составляет предпочтительно не менее чем 5000, однако не более чем 20000, и среднемассовая молекулярная масса MwB составляет предпочтительно не менее чем 10000, однако не более чем 500000. Пиковая величина молекулярной массы MpA смолы с низкой температурой размягчения, используемой в качестве смолы с высокой температурой размягчения, составляет предпочтительно не менее чем 2000, однако не более чем 10000, и среднемассовая молекулярная масса MwA составляет предпочтительно не менее чем 4000, однако не более чем 20000.

С точки зрения придания эластичности тонеру и дополнительного улучшения диспергируемости материала предпочтительно смола с высокой температурой размягчения содержит не менее чем 10,0 масс.%, однако не более чем 60,0 масс.% компонента, нерастворимого в тетрагидрофуране (THF), и предпочтительно не менее чем 20,0 масс.%, однако не более чем 50,0 масс.% компонента, нерастворимого в тетрагидрофуране (THF).

Кроме того, количество поглощенного тепла при эндотермическом пике, полученном на кривой ДСК связующей смолы по данному изобретению, составляет предпочтительно не менее чем 0,30 Дж/г, однако не более чем 2,00 Дж/г и более предпочтительно не менее чем 0,50 Дж/г, однако не более чем 1,50 Дж/г для того, чтобы получить равномерный и желательный глянец.

В данном изобретении для того, чтобы придать тонеру способность к высвобождению, может быть использован, при необходимости, антиадгезионный агент (воск).

В качестве воска предпочтительными являются углеводородные воски, такие как низкомолекулярные полиэтилены, низкомолекулярные полипропилены, микрокристаллический воск и парафиновый воск по причине их легкой диспергируемости в тонере и высокой способности к высвобождению. При необходимости небольшое количество одного или двух или более восков может быть использовано в комбинации.

Более конкретно, примеры воска включают: VISCOL (зарегистрированная торговая марка) 330-P, 550-P, 660-P и TS-200 (производства компании Sanyo Chemical Industries, Ltd.), Hi-WAX 400P, 200P, 100P, 410P, 420P, 320P, 220P, 210P и 110P (производства компании Mitsui Chemicals, Inc.), SASOL H1, H2, C80, C105 и C77 (производства компании Schumann Sasol Co.), HNP-1, HNP-3, HNP-9, HNP-10, HNP-11 и HNP-12 (производства компании Nippon Seiro Co., Ltd.), UNILIN (зарегистрированная торговая марка) 350, 425, 550, 700 и UNICID (зарегистрированная торговая марка), UNICID (зарегистрированная торговая марка) 350, 425, 550 и 700 (производства компании Toyo-Petrolite Co., Ltd.), японский воск, пчелиный воск, рисовый воск, канделильский воск и карнаубский воск (доступные от компании CERARICA NODA Co., Ltd.).

Время добавления воска может быть временем перемешивания расплава при изготовлении тонера или временем изготовления связующей смолы. Его надлежащим образом выбирают из имеющихся способов. Воски могут быть использованы по отдельности или в комбинации.

Предпочтительно, количество добавляемого воска составляет не менее чем 1 часть по массе, однако не более чем 20 частей по массе в расчете на 100 частей по массе связующей смолы.

Тонер в соответствии с данным изобретением может быть либо магнитным тонером, либо немагнитным тонером. Если используют магнитный тонер, то тонер предпочтительно содержит магнитный оксид железа. В качестве магнитного оксида железа используют оксиды железа, такие как магнетит, маггемит и феррит. Кроме того, для того, чтобы улучшить микро диспергируемость в частицах тонера, магнитный оксид железа предпочтительно подвергают обработке с приложением сдвигового усилия к суспензии во время получения, чтобы однократно устранить агрегирование магнитного оксида железа.

Количество магнитного оксида железа, содержащегося в тонере по данному изобретению, составляет предпочтительно не менее чем 25 масс.%, однако не более чем 45 масс.% и более предпочтительно не менее чем 30 масс.%, однако не более чем 45 масс.% в тонере.

В этих магнитных материалах магнитные свойства при приложении 795,8 кА/м соответствуют коэрцитивной силе не менее чем 1,6 кА/м, однако не более чем 12,0 кА/м, и намагниченность насыщения составляет не менее чем 50,0 Ам2/кг, однако не более чем 200,0 Ам2/кг (предпочтительно не менее чем 50,0 Ам2/кг, однако не более чем 100,0 Ам2/кг). Кроме того, остаточная намагниченность составляет предпочтительно не менее чем 2,0 Ам2/кг, однако не более чем 20,0 Ам2/кг.

Магнитные свойства магнитного оксида железа могут быть измерены при применении магнитометра с вибрирующим образцом, например, VSM P-1-10 (производства компании Toei Industry Co., Ltd.).

В случае, когда используют немагнитный тонер, углеродная сажа и один или два или более других общеизвестных пигментов и красителей может быть использовано в качестве окрашивающего вещества.

Количество окрашивающего вещества составляет предпочтительно не менее чем 0,1 части по массе и не более чем 60,0 частей по массе и более предпочтительно не менее чем 0,5 части по массе, однако не более чем 50,0 частей по массе в расчете на 100,0 частей по массе компонента смолы.

В тонере в соответствии с данным изобретением агент для регулирования заряда может быть использован для того, чтобы стабилизировать характеристики придания заряда. В зависимости от вида агента для регулирования заряда и физических свойств другого материала, формирующего частицы тонера, обычно частицы тонера предпочтительно содержат не менее чем 0,1, однако не более чем 10,0 частей по массе агента для регулирования заряда на 100,0 частей по массе связующей смолы.

В качестве такого агента для регулирования заряда известны агенты для регулирования отрицательного заряда для тонера и агенты для регулирования положительного заряда для тонера. В соответствии с видом и применением тонера один или два или более различных агентов для регулирования заряда могут быть использованы.

В качестве агента для регулирования отрицательного заряда для тонера эффективными являются, например, металлоорганические комплексы и хелатные соединения. Их примеры включают моноазокомплексы металлов; ацетилацетонатные комплексы металлов; комплексы металлов или металлические соли ароматических гидроксикарбоновых кислот или ароматической дикарбоновой кислоты. Помимо них примеры агента для регулирования отрицательного заряда для тонера включают ароматические монокарбоновые кислоты и ароматические поликарбоновые кислоты, их металлические соли и их ангидриды; и фенольные производные сложных эфиров и бисфенолов.

Примеры агента для регулирования положительного заряда для тонера включают нигрозин и продукты, модифицированные металлическими солями жирных кислот; соли четвертичного аммония, такие как трибутилбензиламмоний-1-гидрокси-4-нафтосульфонат и тетрабутиламмонийтетрафторборат, ониевые соли, такие как соли фосфония и другие, которые являются его аналогами, и их лаковые пигменты; трифенилметановые красители и их лаковые пигменты (лакирующие агенты включают фосфовольфрамовую кислоту, фосфомолибденовую кислоту, фосфовольфрамомолибденовую кислоту, дубильную кислоту, лауриновую кислоту, галловую кислоту, железосинеродистую кислоту и ферроцианиды); и металлические соли высших жирных кислот. В данном изобретении может быть использован один из них, или два или более из них могут быть использованы в комбинации. Среди них в качестве агента для регулирования положительного заряда для тонера особенно предпочтительно используют такие агенты для регулирования заряда как соединения нигрозина, трифенилметановые лаковые пигменты и соли четвертичного аммония.

Конкретные примеры применяемого агента для регулирования заряда включают Spilon Black TRH, T-77, T-95 и TN-105 (HODOGAYA CHEMICAL CO., LTD.) и BONTRON (зарегистрированная торговая марка) S-34, S-44, E-84 и E-88 (ORIENT CHEMICAL INDUSTRIES CO., LTD.). Предпочтительные примеры агента для регулирования положительного заряда могут включать TP-302 и TP-415 (HODOGAYA CHEMICAL CO., LTD.), BONTRON (зарегистрированная торговая марка) N-01, N-04, N-07 и P-51 (ORIENT CHEMICAL INDUSTRIES CO., LTD.) и Copy Blue PR (Clariant International Ltd.).

Кроме того, может быть использована смола для регулирования заряда на базе сополимера винилового мономера с 2-акриламид-2-метилпропансульфоновой кислотой, и она может быть также использована в комбинации с вышеуказанным агентом для регулирования заряда. Способность к приданию заряда тонеру в соответствии с данным изобретением может быть способностью к приданию положительного заряда или же отрицательного заряда. Предпочтительно, тонер имеет способность к приобретению отрицательного заряда, поскольку сложная полиэфирная смола сама по себе в качестве предпочтительной связующей смолы обладает высокой способностью к приобретению отрицательного заряда.

Кроме того, в тонере в соответствии с данным изобретением в качестве неорганического тонкого порошка может быть использована добавка для улучшения текучести, имеющая высокую способность к приданию текучести поверхностям частиц тонера, среднечисленный диаметр первичных частиц которой является небольшим, и удельная площадь поверхности по БЭТ составляет не менее чем 50 м2/г, однако не более чем 300 м2/г. Любая добавка для улучшения текучести может быть использована, если добавка для улучшения текучести может быть добавлена наружным образом к частицам тонера, чтобы увеличить текучесть после добавления по сравнению с ее величиной перед добавлением. Примеры добавки для улучшения текучести включают: порошки фторсодержащей смолы, такие как тонкий порошок винилиденфторида и тонкий порошок политетрафторэтилена; тонкоизмельченные кремнеземы, такие как влажный кремнезем и сухой кремнезем, и обработанный кремнезем, полученный обработкой поверхности этих кремнеземов с помощью силанового связующего агента, титанового связующего агента или силиконового масла. Предпочтительной добавкой для улучшения текучести является тонкий порошок, полученный окислением в паровой фазе галогенидов кремния, который известен как сухой кремнезем или тонкодисперсный кремнезем. Например, данный процесс использует реакцию окислительного пиролиза газообразного тетрахлорида кремния в кислороде и водороде, и формула реакции следующая:

SiCl4+2H2+O2→SiO2+4HC1

Предпочтительная добавка для улучшения текучести может быть композитным тонким порошком кремнезема и оксида другого металла, полученного с помощью применения галогенида металла, такого как хлорид алюминия или хлорид титана, в комбинации с галогенидом кремния на этой технологической стадии. Предпочтительно используют тонкий порошок кремнезема, имеющий средний диаметр первичных частиц предпочтительно в интервале не менее чем 0,001 мкм, однако не более чем 2 мкм и особенно предпочтительно в интервале не менее чем 0,002 мкм, однако не более чем 0,2 мкм.

Более предпочтительно используют обработанный тонкий порошок кремнезема, полученный посредством гидрофобизации тонкого порошка кремнезема, произведенного окислением в паровой фазе галогенида кремния. Из обработанных тонких порошков кремнезема особенно предпочтительным является тонкий порошок кремнезема, обработанный таким образом, что степень гидрофобизации, определенная испытанием с титрованием метанолом, показывает величину в интервале не менее чем 30, однако не более чем 80.

В качестве способа гидрофобизации химическую обработку выполняют с помощью кремнийорганического соединения, которое реагирует с тонким порошком кремнезема или физически адсорбируется им. В качестве предпочтительного способа тонкий порошок кремнезема, полученный с помощью окисления в паровой фазе галогенидом кремния, обрабатывают кремнийорганическим соединением. Примеры такого кремнийорганического соединения включают: гексаметилдисилазан, триметилсилан, триметилхлорсилан, триметилэтоксисилан, диметилдихлорсилан, метилтрихлорсилан, аллилдиметилхлорсилан, аллилфенилдихлорсилан, бензилдиметилхлорсилан, бромметилдиметилхлорсилан, α-хлорэтилтрихлорсилан, β-хлорэтилтрихлорсилан, хлорметилдиметилхлорсилан, триорганосилилмеркаптан, триметилсилилмеркаптан, триорганосилилакрилат, винилдиметилацетоксисилан, диметилэтоксисилан, диметилдиметоксисилан, дифенилдиэтоксисилан, 1-гексаметилдисилоксан, 1,3-дивинилтетраметилдисилоксан, 1,3-дифенилтетраметилдисилоксан, и диметилполисилоксан, имеющие от 2 до 12 силоксановых групп на молекулу и содержащие гидроксильную группу, связанную с Si в каждом звене, расположенном на конце молекулы. Используют одно из этих соединений или смесь двух или более соединений.

Тонкий порошок кремнезема может быть обработан силиконовым маслом или может быть обработан в комбинации с гидрофобизацией.

Предпочтительно используют силиконовое масло, имеющее вязкость при 25°C не менее чем 30 мм2/с, однако не более чем 1000 мм2/с. Например, диметилсиликоновое масло, метилфенилсиликоновое масло, силиконовое масло, модифицированное α-метилстиролом, хлорфенилсиликоновое масло и силиконовое масло, модифицированное фтором, являются особенно предпочтительными.

Примеры способа обработки силиконового масла включают: способ непосредственного смешивания тонкого порошка кремнезема, обработанного силановым связующим агентом, и силиконового масла посредством смесителя, такого как смеситель Henschel; способ распыления силиконового масла на тонкий порошок кремнезема в качестве основы; и способ растворения или диспергирования силиконового масла в подходящем растворителе, добавления тонкого порошка кремнезема к раствору, перемешивания раствора и удаления растворителя. В случае кремнезема, обработанного силиконовым маслом, более предпочтительно, после обработки силиконовым маслом кремнезем нагревают в инертном газе при температуре не менее чем 200°C (более предпочтительно не менее чем 250°C), чтобы стабилизировать покровный слой на поверхности.

Примеры предпочтительного силанового связующего агента включают гексаметилдисилазан (HMDS).

В данном изобретении предпочтительными являются кремнеземы, обработанные способом с предварительной обработкой кремнезема сшивающим агентом и обработкой кремнезема силиконовым маслом или способом с обработкой кремнезема сшивающим агентом и силиконовым маслом в одно и то же время.

Количество используемого неорганического тонкого порошка составляет предпочтительно не менее чем 0,01 части по массе, однако не более чем 8,00 частей по массе и более предпочтительно не менее чем 0,10 части по массе, однако не более чем 4,00 части по массе в расчете на 100,00 частей по массе частиц тонера.

К тонеру в соответствии с данным изобретением могут быть добавлены другие поверхностные добавки, при необходимости. Примеры поверхностных добавок включают добавку, способствующую заряду, электропроводящую добавку, добавку для придания текучести, добавку для предотвращения слеживания, антиадгезионный агент при фиксировании обогреваемым валком, смазочный материал и тонкие частицы смолы и неорганические тонкие частицы, служащие в качестве глянцующей добавки.

Примеры смазочного материала включают порошок полифторэтилена, порошок стеарата цинка и порошок поливинилиденфторида. Среди них предпочтительным является порошок поливинилиденфторида. Примеры глянцующей добавки включают порошок оксида церия, порошок карбида кремния и порошок титаната стронция. Эти поверхностные добавки смешивают в достаточной мере с частицами тонера с применением смесителя, такого как смеситель Henschel. Посредством этого может быть получен тонер в соответствии с данным изобретением.

При изготовлении тонера в соответствии с данным изобретением связующую смолу окрашивающее вещество и другие добавки смешивают в достаточной мере посредством смесителя, такого как смеситель Henschel и шаровая мельница. Смесь перемешивают в расплавленном состоянии при применении нагреваемого смесителя, такого как нагретые валки, месильная машина и экструдер. Затем перемешанный продукт охлаждают и отверждают с последующим измельчением и классификацией. Кроме того, при необходимости, полученный продукт смешивают в достаточной мере с желательными добавками посредством смесителя, такого как смеситель Henschel. Таким образом, может быть получен тонер в соответствии с данным изобретением.

Способы измерения физических свойств тонера в соответствии с данным изобретением представлены ниже. Примеры, описанные далее, также измеряют в соответствии с данными способами.

<Измерение частей связующей смолы и тонера, нерастворимых в тетрагидрофуране (THF)>

Примерно 1,0 г смолы и тонер взвешивают (W1 г) и помещают в цилиндрический бумажный фильтр (например, № 86, размер R 28×100 мм, производства компании Advantec Toyo Kaisha, Ltd.). Бумажный фильтр устанавливают в экстрактор Soxhlet и выполняют экстракцию в течение 16 часов при применении 200 мл тетрагидрофурана (THF) в качестве растворителя.

При этом экстракцию выполняют при такой степени орошения, что цикл экстракции растворителя повторяется один раз каждые примерно 4 минуты.

После завершения экстракции цилиндрический бумажный фильтр извлекают и сушат в вакууме при 40°C в течение 8 часов. Затем остаток от экстракции взвешивают(W2 г).

В случае тонера массу золы в тонере (W3 г) определяют в соответствии со следующей процедурой. Примерно 2 г образца помещают в магнитный тигель на 30 мл, предварительно точно взвешенный, и массу образца (Wa г) точно взвешивают. Тигель помещают в электрическую печь и нагревают при примерно 900°C в течение примерно 3 часов и охлаждают в электрической печи в состоянии «как есть». При нормальной температуре тигель охлаждают в эксикаторе в течение не менее чем 1 часа в состоянии «как есть», и точно взвешивают массу тигля. Из этого определяют содержание золы (Wb г).

(Wb/Wa)×100 = процентное содержание золы (масс.%)

Из процентного содержания золы определяют массу золы в образце (W3 г).

Часть, нерастворимую в тетрагидрофуране (THF), в тонере определяют посредством следующего выражения:

Часть, нерастворимая в тетрагидрофуране (THF), в тонере (%)= ([W2-W3]/[[W1-W3])×100.

Кроме того, при измерении части, нерастворимой в тетрагидрофуране (THF), в связующей смоле, часть, нерастворимую в тетрагидрофуране (THF), определяют посредством следующего выражения:

Часть, нерастворимая в тетрагидрофуране (THF) (%)=(W2/W1)×100.

В случае, когда измеряют смолу, имеющую высокую степень кристалличности, доля кристаллического компонента может быть вычислена как часть, нерастворимая в тетрагидрофуране (THF).

<Измерение распределения молекулярной массы с помощью ГПХ>

Колонку стабилизируют в термокамере при 40°C. Тетрагидрофуран (THF) подают в колонку при этой температуре в качестве растворителя при расходе 1 мл/мин и инжектируют примерно 100 мкл раствора образца в тетрагидрофуране (THF). Соответственно, выполняют измерение. При измерении молекулярной массы образца распределение молекулярной массы, которое имеет образец, вычисляют из соотношения между логарифмической величиной калибровочной кривой, образованной из нескольких видов эталонных образцов монодисперсного полистирола и вычисленной величиной. В качестве стандартного образца полистирола для получения калибровочной кривой используют, например, стандартный образец полистирола производства компании Tosoh Corporation или Showa Denko K.K., имеющий молекулярную массу примерно от 102 до 107. Предпочтительно используют стандартный образец полистирола, имеющий по меньшей мере 10 точек. В качестве детектора используют детектор показателя преломления (RI). Колонка может быть комбинацией нескольких коммерчески доступных колонок с полистирольным гелем. Их примеры могут включать комбинацию Shodex GPC KF-801, 802, 803, 804, 805, 806, 807 и 800P производства компании Showa Denko K.K. и комбинацию TSKgel G1000H(HXL), G2000H(HXL), G3000H(HXL), G4000H(HXL), G5000H(HXL), G6000H(HXL), G7000H(HXL) и колонки TSKguard производства компании Tosoh Corporation.

Образец получают следующим образом.

Образец помещают в тетрагидрофуран (THF) и оставляют его как есть при 25°C на несколько часов. Затем посредством встряхивания образец в достаточной мере смешивают с тетрагидрофураном (THF) (пока не исчезает коалесценция образца) и дополнительно оставляют как есть на не менее чем 12 часов. При этом время, на которое оставляют образец в тетрагидрофуране (THF), составляет 24 часа. Затем смесь пропускают через фильтр для обработки образца (размер пор не менее чем 0,2 мкм, однако не более чем 0,5 мкм, например, может быть использован MAISHORI DISK H-25-2 (производства компании Tosoh Corporation)), и полученный продукт используют в качестве образца для ГПХ. Концентрацию образца регулируют таким образом, что компонент смолы составляет не менее чем 0,5 мг/мл, однако не более чем 5,0 мг/мл.

<Метод измерения средневзвешенного диаметра частиц (D4)>

Средневзвешенный диаметр частиц (D4) тонера определяют следующим образом. При применении прибора для точного измерения распределения частиц по размерам «COULTER COUNTER Multisizer 3» (зарегистрированная торговая марка, производства компании Beckman Coulter, Inc.), включающего апертурную трубку 100 мкм и использующего метод определения электрического сопротивления пор, и специализированного программного обеспечения «Beckman Coulter Multisizer 3, Version 3.51» (разработанного компанией Beckman Coulter, Inc.), прилагаемого к COULTER COUNTER Multisizer 3 для задания условий измерения и анализа данных измерений (разработанного фирмой Beckman Coulter, Inc.), измерение выполняют при 25000 эффективных каналов для измерений. Данные измерений анализируют. Из проанализированных данных рассчитывают средневзвешенный диаметр частиц (D4).

В качестве водного раствора электролита, используемого для измерения, могут быть использованы растворы, приготовленные растворением хлорида натрия класса «super grade» в деионизированной воде таким образом, что концентрация составляет примерно 1 масс.%, например, «ISOTON II» (производства компании Beckman Coulter, Inc.).

Перед измерением и анализом устанавливают параметры специализированного программного обеспечения указанным ниже образом.

На экране диалогового окна «Изменение стандартного метода измерения (SOM)» специализированного программного обеспечения общее число подсчетов в режиме управления задают равным 50000 частиц, число измерений устанавливают при 1 и величину Kd устанавливают при величине, полученной при использовании эталона «Стандартные частицы 10,0 мкм» (изготовленного фирмой Beckman Coulter, Inc.). Нажимают кнопку измерения порогового значения/уровня шума, чтобы автоматически установить пороговое значение и уровень шума. Ток устанавливают при 1600 мкА, коэффициент усиления устанавливают при 2 и устанавливают раствор электролита как «ISOTON II». Отмечают пункт промывки апертурной трубки после измерения.

На экране диалогового окна «Установка преобразования импульсов в диаметр частиц» специализированного программного обеспечения интервал кармана задают равным логарифмическому диаметру частиц, число карманов диаметров частиц устанавливают равным 256 карманов и диаметр частиц устанавливают в интервале от 2 мкм до 60 мкм.

Конкретным методом измерения является следующий.

(1) В круглодонный стеклянный сосуд на 250 мл, предназначенный для применения в Multisizer 3, помещают примерно 200 мл водного раствора электролита. Сосуд устанавливают на стенде для образцов при последующем перемешивании посредством перемешивающего стержня в направлении против часовой стрелки при 24 об/с. Затем загрязнения и пузырьки воздуха в апертурной трубке удаляют при использовании функции «промывка апертуры» в программном обеспечении для анализа.

(2) Примерно 30 мл водного раствора электролита помещают в плоскодонный стеклянный сосуд на 100 мл. К нему в качестве дисперсанта добавляют примерно 0,3 мл разбавленного раствора, который приготовлен разбавлением «CONTAMINON N» (водного раствора концентрацией 10 масс.% нейтрального детергента с pH 7 для промывки прецизионных измерительных приборов, который включает неионогенное поверхностно-активное вещество, анионогенное поверхностно-активное вещество и органический структурообразующий компонент производства компании Wako Pure Chemical Industries, Ltd.) деионизированной водой в количестве, трехкратном по массе.

(3) Заданное количество деионизированной воды помещают в водяной резервуар ультразвукового диспергатора «Ultrasonic Dispersion System Tetora 150» (производства компании Nikkaki-Bios Co., Ltd.), имеющего выходную электрическую мощность 120 Вт, в который встроены два вибратора с частотой колебаний 50 кГц в состоянии, в котором фаза одного вибратора смещена на 180° по отношению к фазе другого. В водяной резервуар добавляют примерно 2 мл CONTAMINON N.

(4) Сосуд от этапа (2) устанавливают в фиксирующем отверстии для сосуда в ультразвуковом диспергаторе и приводят ультразвуковой диспергатор в действие. Высоту расположения сосуда регулируют таким образом, что резонансное состояние поверхности водного раствора электролита в сосуде является максимальным.

(5) В состоянии, в котором ультразвуковая волна приложена к водному раствору электролита в сосуде на стадии (4), примерно 10 мг тонера постепенно добавляют к водному раствору электролита и диспергируют. Затем ультразвуковое диспергирование продолжают в течение 60 секунд. При ультразвуковом диспергировании температуру воды в водяном резервуаре регулируют с тем, чтобы она составляла не менее чем 10°C, однако не более чем 40°C.

(6) При использовании пипетки водный раствор электролита на стадии (5), содержащий диспергированный тонер, подают по каплям в круглодонный сосуд на стадии (1), установленный на стенде для образцов. Измеряемую концентрацию регулируют таким образом, чтобы она составляла примерно 5%. Затем измерение выполняют до тех пор, пока число измеренных частиц не достигает 50000.

(7) Данные измерений анализируют с помощью специализированного программного обеспечения, прилагаемого к прибору, и рассчитывают средневзвешенный диаметр частиц (D4). Средневзвешенный диаметр частиц (D4) представляет собой «средний диаметр» на экране диалогового окна «анализ/объемная статистическая величина (среднее арифметическое значение)», когда опция «граф/об.%» установлена посредством специализированного программного обеспечения.

<Измерение магнитных свойств магнитных частиц оксида железа>

Измерение выполняли при применении магнитометра с вибрирующим образцом VSM-P7 производства компании Toei Industry Co., Ltd. при температуре образца 25°C и внешнем магнитном поле 795,8 кА/м.

<Измерение среднечисленного диаметра первичных магнитных частиц оксида железа>

Для определения среднего диаметра первичных частиц при применении сканирующего электронного микроскопа (увеличение в 40000 раз) исследуют магнитные частицы оксида железа, измеряют диаметры Ферета 200 частиц и определяют среднечисленный диаметр частиц. В данных Примерах в качестве сканирующего электронного микроскопа использовали микроскоп S-4700 (производства компании Hitachi, Ltd.).

Примеры

Выше были описаны базовая конфигурация и отличительные признаки данного изобретения. Далее данное изобретение будет описано более конкретно на Примерах. Однако варианты осуществления не ограничиваются этими Примерами.

<Пример изготовления связующей смолы L-l>

Терефталевая кислота: 100,0 мольных частей

Этиленгликоль: 60,0 мольных частей

Неопентилгликоль: 40,0 мольных частей

Мономер сложного полиэфира и катализатор этерификации (дибутилоловооксид) помещали в автоклав на 5 л. К автоклаву присоединяли дефлегматор, влагоотделитель, трубу для введения газообразного N2, термометр и мешалку. В то время как газообразный N2 вводили в автоклав, выполняли реакцию поликонденсации при 230°C. Реакцию выполняли наряду с тем, что степень прогрессии реакции контролировали при использовании вязкости. Когда реакция протекала до второй половины, добавляли 5,0 мольных частей тримеллитового ангидрида. Таким образом, тримеллитовый ангидрид добавляют во второй половине реакции. Посредством этого кислотное число может быть отрегулировано без оказания влияния на базовую структуру сложного полиэфира. После завершения реакции изготовленную смолу извлекали из резервуара, охлаждали и измельчали, чтобы получить связующую смолу L-1. Физические свойства этой смолы представлены в Таблице 2.

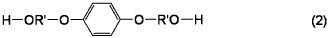

<Примеры изготовления связующих смол L-2 по L-9, H-6, H-8 и H-9>

Мономер, представленный в Таблице 1, и катализатор этерификации (дибутилоловооксид) помещали в автоклав на 5 л. К автоклаву присоединяли дефлегматор, влагоотделитель, трубу для введения газообразного N2, термометр и мешалку. В то время как газообразный N2 вводили в автоклав, выполняли реакцию поликонденсации при 230°C. Мономер, «добавляемый дополнительно», представленный в Таблице 1, добавляли во второй половине реакции поликонденсации для регулирования кислотного числа или гидроксильного числа. После завершения реакции изготовленную смолу извлекали из резервуара, охлаждали и измельчали, чтобы получить связующие смолы L-2 по L-9, H-6, H-8 и H-9. Физические свойства этих смол представлены в Таблице 2 и Таблице 3. В Таблице 1 символ C в длинноцепочечном диоле представляет число атомов углерода, и Mn представляет среднечисленную молекулярную массу. Мольную часть длинноцепочечного диола вычисляют, принимая при этом, что величина Mn является молекулярной массой.

<Пример изготовления связующей смолы H-l>

Этоксилированный бисфенол A (2,2 моля продукта присоединения): 48,5 мольной части

Терефталевая кислота: 34,5 мольной части

Адипиновая кислота: 6,5 мольной части

Тримеллитовый ангидрид: 5,0 мольных частей

Фумаровая кислота: 1,5 мольной части

Акриловая кислота: 4,0 мольные части

Мономер сложного полиэфира помещали в четырехгорлую колбу. К колбе присоединяли узел для снижения давления, влагоотделитель, узел для введения газообразного N2, измеритель температуры и мешалку и выполняли перемешивание в атмосфере газообразного азота при 160°C. К мономеру из капельной воронки на протяжении 4 часов добавляли по каплям смесь винилового сополимеризующегося мономера (стирол: 85,0 мольных частей, и 2-этилгексилакрилат: 15,0 мольных частей) и 2,0 мольные части пероксида бензоила в качестве инициатора полимеризации. Затем выполняли реакцию при 160°C в течение 5 часов. Затем температуру повышали до 230°C, добавляли 0,2 масс.% дибутилоловооксида и выполняли реакцию поликонденсации в течение 6 часов.

После завершения реакции изготовленную смолу извлекали из резервуара, охлаждали и измельчали, чтобы получить связующую смолу H-1. Физические свойства этой смолы представлены в Таблице 3.

<Пример изготовления связующей смолы H-2>

Такой же мономер сложного полиэфира, что и в случае H-1, помещали в четырехгорлую колбу. К колбе присоединяли узел для снижения давления, влагоотделитель, узел для введения газообразного N2, измеритель температуры и мешалку и выполняли перемешивание в атмосфере газообразного азота при 160°C. К мономеру из капельной воронки на протяжении 4 часов добавляли по каплям смесь такого же винилового сополимеризующегося мономера, что и в случае H-1, и 4,0 мольные части пероксида бензоила в качестве инициатора полимеризации. После этого выполняли реакцию при 160°C в течение 5 часов. Затем температуру повышали до 230°C, добавляли 0,2 масс.% дибутилоловооксида и выполняли реакцию поликонденсации в течение 4 часов.

После завершения реакции изготовленную смолу извлекали из резервуара, охлаждали и измельчали, чтобы получить связующую смолу H-2. Физические свойства этой смолы представлены в Таблице 3.

<Пример изготовления связующей смолы H-3>

Такой же мономер сложного полиэфира, что и в случае H-1, помещали в четырехгорлую колбу. К колбе присоединяли узел для снижения давления, влагоотделитель, узел для введения газообразного N2, измеритель температуры и мешалку и выполняли перемешивание в атмосфере газообразного азота при 160°C. К мономеру из капельной воронки на протяжении 4 часов добавляли по каплям смесь такого же винилового сополимеризующегося мономера, что и в случае H-1, и 1,0 мольную часть пероксида бензоила в качестве инициатора полимеризации. Затем выполняли реакцию при 160°C в течение 5 часов. Затем температуру повышали до 230°C, добавляли 0,2 масс.% дибутилоловооксида и выполняли реакцию поликонденсации в течение 8 часов.

После завершения реакции изготовленную смолу извлекали из резервуара, охлаждали и измельчали, чтобы получить связующую смолу H-3. Физические свойства этой смолы представлены в Таблице 3.

<Пример изготовления связующей смолы H-4>

Терефталевая кислота: 80,0 мольных частей

Тримеллитовый ангидрид: 15,0 мольных частей

Акриловая кислота: 5,0 мольных частей

1,6-Гександиол: 60,0 мольных частей

Неопентилгликоль: 40,0 мольных частей

Связующую смолу H-4 получали таким же образом, что и в случае связующей смолы H-1, за исключением того, что был использован мономер сложного полиэфира, указанный выше. Физические свойства этой смолы представлены в Таблице 3.

<Пример изготовления связующей смолы H-5>

Терефталевая кислота: 80,0 мольных частей

Тримеллитовый ангидрид: 10,0 мольных частей

Акриловая кислота: 5,0 мольных частей

Стеариновая кислота: 5,0 мольных частей

Этиленгликоль: 60,0 мольных частей

Неопентилгликоль: 40,0 мольных частей

Связующую смолу H-5 получали таким же образом, что и в случае связующей смолы H-1, за исключением того, что был использован мономер сложного полиэфира, указанный выше. Физические свойства этой смолы представлены в Таблице 3.

<Пример изготовления связующей смолы H-7>

Стирол: 80,0 частей по массе

н-Бутилакрилат: 18,0 частей по массе

Метакриловая кислота: 2,0 части по массе

2,2-Бис(4,4-ди-трет-бутилпероксициклогексил)пропан: 2,4 части по массе

В то время как 200 частей по массе ксилола перемешивали в четырехгорлой колбе, выполняли в достаточной мере замену атмосферы в резервуаре азотом и температуру повышали до 120°C. После этого соответствующие компоненты, указанные выше, подавали по каплям в течение 4 часов. Затем, после поддержания их при дефлегмации ксилола в течение 10 часов, полимеризацию завершали. При пониженном давлении растворитель удаляли посредством дистилляции. Таким образом, получали связующую смолу H-7. Физические свойства этой смолы представлены в Таблице 3.

<Пример изготовления связующей смолы H-10>

Неопентилгликоль: 36,0 мольных частей

Этиленгликоль: 36,0 мольных частей

1,4-Циклогександиол: 28,0 мольных частей

Диметилтерефталат: 90,0 мольных частей

Фталевый ангидрид: 10,0 мольных частей

Мономер сложного полиэфира, указанный выше, и катализатор этерификации (дибутилоловооксид) помещали в автоклав на 5 л. К автоклаву присоединяли дефлегматор, влагоотделитель, трубу для введения газообразного N2, термометр и мешалку. В то время как газообразный N2 вводили в автоклав, выполняли реакцию поликонденсации при 230°C. После завершения реакции изготовленную смолу извлекали из резервуара, охлаждали и измельчали, чтобы получить сложный полиэфир A.

Смесь полученного сложного полиэфира A, 80 мольных частей, 1,4-бутандиола, 10 мольных частей, и диметилтерефталата, 10 мольных частей, и катализатора этерификации (дибутилоловооксида) подвергали реакции поликонденсации при 230°C таким же образом, как указано выше. После завершения реакции изготовленную смолу извлекали из резервуара, охлаждали и измельчали, чтобы получить связующую смолу H-10. Физические свойства этой смолы представлены в Таблице 3.

Пример 1

Связующая смола L-1: 30 частей по массе

Связующая смола H-1: 70 частей по массе

Магнитные частицы оксида железа: 90 частей по массе (средний диаметр частиц = 0,20 мкм, Hc = 11,5 кА/м, δs = 88 Ам2/кг, δr = 14 Ам2/кг)

Коммерчески доступный низкомолекулярный полипропиленовый воск: VISCOL 660-P: 4 части по массе

Агент для регулирования заряда (T-77; производства компании HODOGAYA CHEMICAL CO., LTD.): 2 части по массе

Материалы, указанные выше, предварительно смешивали посредством смесителя Henschel и перемешивали в расплавленном состоянии посредством двухосного перемешивающего экструдера. Полученный перемешанный продукт охлаждали, дробили посредством молотковой мельницы и измельчали посредством струйной мельницы. Полученный измельченный порошок классифицировали при использовании мультиклассификатора с применением эффекта Коанда, чтобы получить магнитные частицы тонера, имеющие средневзвешенный диаметр частиц (D4) 7,2 мкм и способность к приобретению отрицательного заряда.

К 100 частям по массе магнитных частиц тонера добавляли наружным образом 1,0 часть по массе гидрофобного тонкого порошка кремнезема [с удельной площадью поверхности по БЭТ 150 м2/г, полученный гидрофобизацией 100 частей по массе тонкого порошка кремнезема 30 частями по массе гексаметилдисилазана (HMDS) и 10 частями по массе диметилсиликонового масла] и 3,0 части по массе тонкого порошка титаната стронция (D50: 1,0 мкм). Смесь просеивали через сито, имеющее отверстия 150 мкм, чтобы получить тонер 1. Состав и физические свойства полученного тонера представлены в Таблице 4.

Устройством, используемым для оценки в данном Примере, являлось коммерчески доступным цифровым копировальным устройством imagePress 1135 (производства компании Canon Inc.). В устройстве для оценки тонер заменяли тонером, полученным в данном варианте осуществления, и выполняли оценку, как представлено ниже.

<Оценка глянца>

При использовании бумаги Aurora Coat 170 г/м2 (производства компании Nippon Paper Industries Co., Ltd.) печатали сплошное изображение из девяти квадратов размером 20 мм, выстроенных в виде трех колонок и трех рядов (количество размещенного тонера: 0,6 мг/см2). Глянец изображения измеряли посредством портативного измерителя глянца PG-3D (производства компании Tokyo Denshoku Co., Ltd.) при условии угла падения света 75° и определяли среднюю величину глянца девяти квадратов. Обнаружено, что когда величина глянца выше, поверхность изображения более гладкая, и изображение более яркое при более высокой насыщенности. Напротив, когда величина глянца низкая, обнаружено, что изображение темнее с более низкой насыщенностью, и поверхность изображения шероховатая. Результат оценки представлен в Таблице 5.

А: глянец составляет не менее чем 20

B: глянец составляет не менее чем 17, однако менее чем 20

C: глянец составляет не менее чем 15, однако менее чем 17

D: глянец составляет не менее чем 12, однако менее чем 15

E: глянец менее чем 12

<Оценка равномерности глянца>

При использовании бумаги Aurora Coat 170 г/м2 (производства компании Nippon Paper Industries Co., Ltd.) печатали сплошное изображение из девяти квадратов размером 20 мм, выстроенных в виде трех колонок и трех рядов на одном листе при количестве размещенного тонера 0,3 мг/см2).