Область техники, к которой относится изобретение

Данное изобретение относится к тонеру, применяемому в электрофотографии, для электростатической записи или для струйной записи тонером.

Уровень техники

В последние годы снижение потребления энергии рассматривалось в качестве важной технической задачи даже в электрофотографических устройствах, и были проведены исследования в отношении значительного снижения количества теплоты, требующейся в устройствах фиксации. Соответственно, все в большей степени требовался тонер, обладающий так называемой «способностью к низкотемпературному фиксированию», которая делает возможным фиксирование при более низкой энергии.

Снижение температуры стеклования (Tg) связующей смолы в тонере является примером способа, который предоставляет возможность фиксирования при низкой температуре. Однако, поскольку снижение Tg приводит к уменьшению устойчивости тонеров к накапливанию тепла, затрудняется достижение как способности к низкотемпературному фиксированию, так и устойчивости к накапливанию тепла для тонеров с помощью этого метода.

Для того чтобы достигнуть как способности к низкотемпературному фиксированию, так и устойчивости к накапливанию тепла для тонеров, был исследован способ, который использует кристаллический сложный полиэфир в качестве связующей смолы. Аморфные смолы, обычно используемые в качестве связующей смолы для тонеров, не проявляют отчетливого эндотермического пика при измерении дифференциальной сканирующей калориметрией (ДСК), однако связующие смолы, содержащие компонент кристаллической смолы, проявляют эндотермический пик. Кристаллические сложные полиэфиры трудно размягчаются, пока не достигается их температура плавления, поскольку молекулярная цепь является регулярно упорядоченной. При температуре выше, чем температура плавления, кристалл быстро плавится и, соответственно, вязкость быстро уменьшается. Поэтому кристаллический сложный полиэфир привлек к себе внимание в качестве материала, который имеет хорошую способность к четкому плавлению и достигает способности к низкотемпературному фиксированию и устойчивости к накапливанию тепла.

Патентный документ 1 раскрывает тонер, содержащий в качестве связующей смолы кристаллическую сложную полиэфирную смолу, имеющую температуру плавления от 80°C или выше до 140°C или ниже. Однако эта технология имеет проблему, заключающуюся в том, что фиксирование в интервале более низких температур не может быть достигнуто, поскольку кристаллический сложный полиэфир имеет высокую температуру плавления.

Для того чтобы решить вышеуказанную проблему, Патентный документ 2 раскрывает технологию, которая использует связующую смолу, полученную смешиванием кристаллического сложного полиэфира, имеющего более низкую температуру плавления, и аморфного вещества. В технологии Патентного документа 2 смесь кристаллического сложного полиэфира и циклоолефиновой сополимерной смолы используется в качестве связующей смолы. Однако, поскольку доля аморфного вещества является высокой в этой технологии, способность к фиксированию зависит от Tg аморфного вещества. Поэтому способность к четкому плавлению кристаллического сложного полиэфира не может быть использована в достаточной мере.

Патентные документы 3, 4 и 5 раскрывают технологию, которая полностью использует способность кристаллического сложного полиэфира к четкому плавлению посредством применения кристаллического сложного полиэфира в качестве основного компонента связующей смолы. Однако, в соответствии с исследованием, проведенным авторами данного изобретения на основании вышеуказанных описаний, было найдено, что пик температуры плавления кристаллического сложного полиэфира в тонере являлся широким, и, соответственно, способность кристаллического сложного полиэфира к четкому плавлению не может быть использована эффективным образом. Это, вероятно, обусловлено тем, что в этой технологии тонер получают посредством стадии нагревания, выполняемой при температуре, которая выше или равна температуре плавления кристаллического сложного полиэфира, вследствие чего кристалличность ухудшается.

Как описано выше, еще имеет место проблема в достижении как способности к низкотемпературному фиксированию, так и устойчивости к накапливанию тепла.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии № 2002-318471

Патентный документ 2: Выложенная заявка на патент Японии № 2006-276074

Патентный документ 3: Выложенная заявка на патент Японии № 2004-191927

Патентный документ 4: Выложенная заявка на патент Японии № 2005-234046

Патентный документ 5: Выложенная заявка на патент Японии № 2006-084843

Раскрытие изобретения

Техническая проблема

На основании вышеизложенного, данное изобретение предоставляет тонер, который обладает хорошей способностью к низкотемпературному фиксированию и высокой устойчивостью к накапливанию тепла и в котором подавляется уменьшение в способности к фиксированию, обусловленное длительным хранением.

Решение проблемы

В соответствии с этим, ниже описаны особенности данного изобретения.

В соответствии с данным изобретением, предоставляется тонер, содержащий частицы тонера, каждая из которых содержит связующую смолу, окрашивающее вещество и воск,

в котором связующая смола содержит смолу (a), имеющую сложные полиэфирные звенья в количестве 50% или более по массе; и

в котором, когда количество эндотермической теплоты тонера подвергается анализу с помощью дифференциального сканирующего калориметра,

(1) температура эндотермического пика (Tp), полученного из связующей смолы, составляет от 50°C или выше до 80°C или ниже;

(2) общее количество эндотермической теплоты (ΔH), полученной из связующей смолы, составляет от 30 Дж/г или более до 125 Дж/г или менее, в расчете на массу связующей смолы;

(3) когда количество эндотермической теплоты, полученной из связующей смолы от температуры инициации эндотермического процесса до Tp, представлено как ΔHTp [Дж/г], ΔH и ΔHTp удовлетворяют формуле (1) ниже; и

(4) когда количество эндотермической теплоты, полученной из связующей смолы от температуры инициации эндотермического процесса до температуры на 3,0°C ниже, чем Tp, представлено как ΔHTp-3 [Дж/г], ΔH и ΔHTp-3 удовлетворяют формуле (2) ниже.

0,30≤ΔHTp/ΔH≤0,50

0,00≤ΔHTp-3/ΔH≤0,20

Преимущества данного изобретения

В соответствии с данным изобретением, может быть предоставлен тонер, который обладает высокой способностью к четкому плавлению и способностью к низкотемпературному фиксированию. Также может быть предоставлен тонер, который обладает высокой устойчивостью к накапливанию тепла и стабильностью при длительном хранении.

Краткое описание чертежей

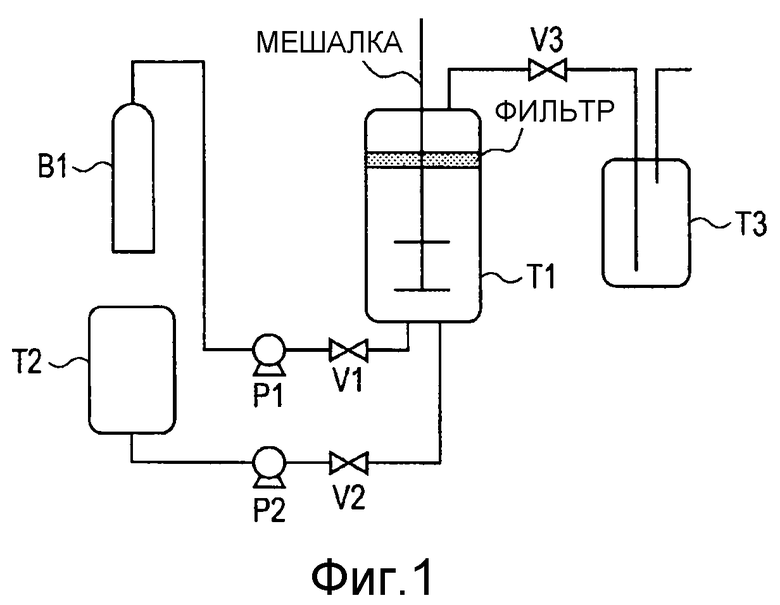

Фиг.1 представляет собой схематический вид, показывающий пример устройства для изготовления тонера в соответствии с данным изобретением.

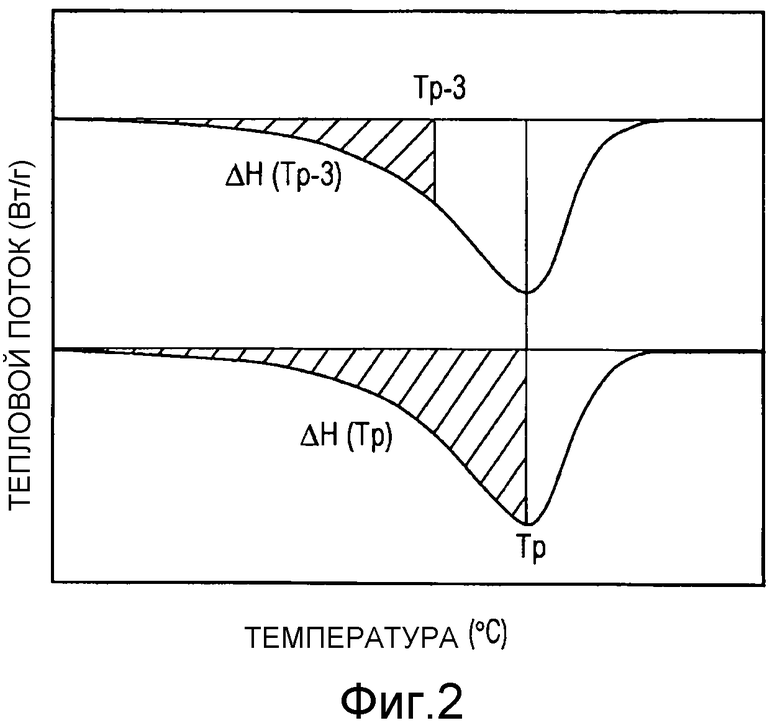

Фиг.2 представляет собой график эндотермического пика ДСК тонера в соответствии с данным изобретением, данный график используется для описания ΔHTp и ΔHTp-3.

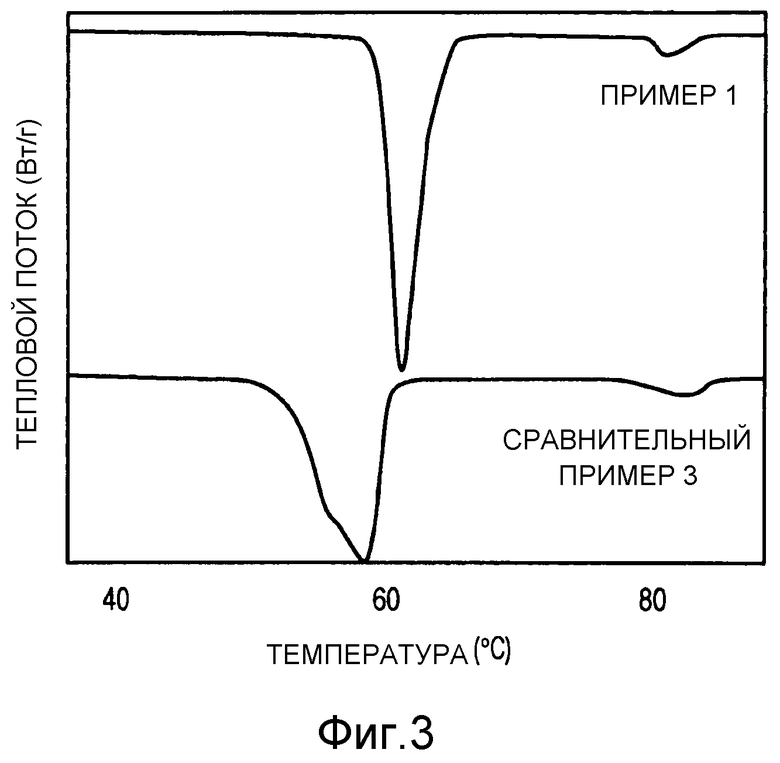

Фиг.3 представляет собой кривую ДСК тонеров Примера 1 и Сравнительного примера 3.

Осуществление изобретения

Тонер в соответствии с данным изобретением содержит в качестве связующей смолы смолу (a), имеющую сложные полиэфирные звенья в количестве 50% или более по массе. Смола (a) является кристаллической смолой.

Здесь кристаллическая смола представляет собой смолу, имеющую структуру, в которой полимерные молекулярные цепи являются регулярно упорядоченными. Такая кристаллическая смола имеет отчетливый эндотермический пик, производный от ее температуры плавления, при измерении количества эндотермической теплоты с применением дифференциального сканирующего калориметра (ДСК).

В тонере в соответствии с данным изобретением температура эндотермического пика (Tp), полученного из связующей смолы, составляет от 50°C или выше до 80°C или ниже при измерении количества эндотермической теплоты тонера с применением дифференциального сканирующего калориметра (ДСК).

В тонере в соответствии с данным изобретением температура пика (Tp) представляет собой температуру плавления компонента кристаллической смолы.

В данном изобретении, как описано подробно ниже, компонент кристаллической смолы является компонентом смолы, содержащим сегмент кристаллического сложного полиэфира.

Кристаллический сложный полиэфир имеет кристаллическую структуру, в которой полимерные молекулярные цепи являются регулярно упорядоченными. Такой кристаллический сложный полиэфир трудно размягчается при температуре ниже температуры плавления и плавится вблизи температуры плавления и быстро размягчается. Поэтому кристаллический сложный полиэфир является смолой, обладающей способностью к четкому плавлению.

Если температура эндотермического пика (Tp) ниже 50°C, то способность к низкотемпературному фиксированию улучшается, однако устойчивость тонеров к накапливанию тепла существенно ухудшается. Кроме того, легко происходит агрегация при высокой температуре и влажности, что может приводить к уменьшению плотности изображения. Для того чтобы дополнительно улучшить устойчивость к накапливанию тепла, температура пика (Tp) составляет предпочтительно 55°C или выше. Если температура пика (Tp) выше чем 80°C, то устойчивость к накапливанию тепла улучшается, однако способность к низкотемпературному фиксированию ухудшается. Температура пика (Tp) более предпочтительно составляет 70°C или ниже.

В данном изобретении Tp может быть отрегулирована с помощью выбора типов и комбинации мономеров, используемых для синтеза кристаллического сложного полиэфира.

В тонере в соответствии с данным изобретением общее количество эндотермической теплоты (ΔH), полученной из связующей смолы, составляет от 30 Дж/г или более до 125 Дж/г или менее в расчете на массу связующей смолы. Поскольку ΔH типичных кристаллических сложных полиэфиров составляет самое большее примерно 125 Дж/г, верхний предел именно этим и определяется. Величина ΔH показывает долю кристаллического вещества, которое присутствует в кристаллическом состоянии в тонере, по отношению ко всей связующей смоле.

А именно, даже если большое количество кристаллического вещества предоставлено в тонере, величина ΔH является низкой, когда кристалличность ухудшена. Поэтому, когда ΔH находится в пределах вышеописанного интервала, доля кристаллической смолы, которая присутствует в кристаллическом состоянии в тонере, является подходящей и, соответственно, может быть достигнута высокая способность к низкотемпературному фиксированию. Если ΔH меньше чем 30 Дж/г, то доля аморфного компонента смолы является сравнительно высокой. В результате эффекты, связанные с температурой стеклования (Tg), полученной из аморфного компонента смолы, начинают превышать те, что определяют способность кристаллического сложного полиэфира к четкому плавлению. Соответственно, затруднено достижение высокой способности к низкотемпературному фиксированию. Верхний предел ΔH предпочтительно составляет 80 Дж/г или менее. Если ΔH больше чем 80 Дж/г, то доля кристаллической смолы увеличена и, соответственно, диспергирование окрашивающего вещества в тонере может быть затруднено.

В тонере в соответствии с данным изобретением, когда количество эндотермической теплоты, полученной из связующей смолы от температуры инициации эндотермического процесса до Tp, представлено как ΔHTp [Дж/г], ΔH и ΔHTp удовлетворяют приведенной ниже формуле (1).

0,30≤ΔHTp/ΔH≤0,50

Поскольку кристаллический сложный полиэфир является полимером и, соответственно, не обладает полностью упорядоченной структурой, эндотермическая кривая (эндотермический пик) расширена в стороны более низких и более высоких температур и имеет определенную ширину по температуре. В частности, на типичные кристаллические сложные полиэфиры влияют низкомолекулярные компоненты или компоненты, имеющие низкую кристалличность, и они имеют пик, значительно уширенный в сторону более низких температур. Поэтому, даже если тонер содержит смолу, имеющую подходящую Tp, компоненты, которые уширяют пик тонера в сторону более низких температур, размягчают тонер. В результате устойчивость к накапливанию тепла ухудшается. Кроме того, поскольку кристалличность и характеристики таких компонентов изменяются после длительного хранения, такие компоненты оказывают воздействие на способность к фиксированию.

ΔHTp/ΔH в формуле (1) указывает на величину уширения эндотермического пика ДСК. Другими словами, когда отношение ΔHTp/ΔH небольшое, уширение на стороне более низких температур невелико. Когда ΔHTp/ΔH большое, уширение на стороне более низких температур значительное.

Когда ΔHTp/ΔH составляет от 0,30 или более до 0,50 или менее, уширение на сторонах более низких и более высоких температур невелико, что обеспечивается высококристаллическим состоянием. Поэтому предоставляется тонер, кристалличность которого не ухудшается существенным образом даже после длительного хранения и который обладает стабильной способностью к фиксированию и устойчивостью к накапливанию тепла в течение длительного времени. Если ΔHTp/ΔH больше чем 0,50, то эндотермический пик уширяется в сторону более низких температур и устойчивость к накапливанию тепла ухудшается. Кроме того, после длительного хранения кристалличность ухудшается и способность к низкотемпературному фиксированию и устойчивость к накапливанию тепла снижаются. При высокой температуре также легко происходит агрегация, что может приводить к уменьшению плотности изображения. Если ΔHTp/ΔH меньше чем 0,30, эндотермический пик уширяется в сторону более высоких температур. Соответственно, способность к четкому плавлению не достигается и тем самым ухудшается способность к низкотемпературному фиксированию.

В тонере в соответствии с данным изобретением, когда количество эндотермической теплоты, полученной из связующей смолы от температуры инициации эндотермического процесса до температуры на 3,0°C ниже, чем Tp, представлено как ΔHTp-3 [Дж/г], ΔH и ΔHTp-3 удовлетворяют приведенной ниже формуле (2) (см. фиг.2).

0,00≤ΔHTp-3/ΔH≤0,20

ΔHTp-3/ΔH сосредотачивается на стороне более низких температур эндотермического пика. А именно, когда ΔHTp-3/ΔH находится внутри вышеуказанного интервала, уширение эндотермического пика на стороне более низких температур становится небольшим. В результате устойчивость к накапливанию тепла может быть обеспечена в достаточной мере. Более предпочтительно, если 0,00≤ΔHTp-3/ΔH≤0,10.

Когда температура эндотермической инициации эндотермического пика выше, чем температура, которая на 3,0°C ниже, чем Tp, ΔHTp-3 считается равной 0,00 Дж/г.

Для регулирования ΔHTp/ΔH и ΔHTp-3/ΔH таким образом, чтобы они находились в пределах их подходящих интервалов, кристалличность кристаллического сложного полиэфира должна быть увеличена при получении частиц тонера. В частности, эффективным является способ получения частиц тонера без термообработки. Однако кристалличность может быть увеличена посредством выполнения термообработки при температуре ниже, чем температура плавления кристаллического сложного полиэфира, после получения частиц тонера. Далее в данном документе эта термообработка называется «обработкой отжигом».

В общем, известно, что кристалличность кристаллических материалов увеличивается посредством выполнения обработки отжигом. Механизм, как полагают, является следующим. Поскольку молекулярная подвижность полимерной цепи кристаллического сложного полиэфира увеличивается до некоторой степени во время обработки отжигом, то полимерная цепь переориентируется в стабильную структуру, а именно упорядоченную кристаллическую структуру. Рекристаллизация происходит посредством этого действия. Рекристаллизация не происходит при температуре, которая выше или равна температуре плавления, поскольку полимерная цепь обладает энергией выше, чем энергия, требующаяся для образования кристаллической структуры.

Соответственно, поскольку отжиг в данном изобретении активирует молекулярную подвижность компонента кристаллического сложного полиэфира в тонере, насколько это возможно, важно выполнять обработку отжигом в пределах ограниченного температурного интервала относительно температуры плавления компонента кристаллического сложного полиэфира. В этом случае температура обработки отжигом может быть определена в соответствии с температурой эндотермического пика, полученного из компонента кристаллического сложного полиэфира, данная температура эндотермического пика определяется измерением ДСК ранее полученных частиц тонера. Более конкретно, обработка отжигом предпочтительно выполняется при температуре, которая выше или равна температуре, полученной вычитанием 15°C из температуры пика, и которая ниже или равна температуре, полученной вычитанием 5°C из температуры пика. При этом температура пика определяется с помощью измерения ДСК при условии, что скорость увеличения температуры составляет 10,0°C/мин. Обработка отжигом более предпочтительно выполняется при температуре, которая выше или равна температуре, полученной вычитанием 10°C из температуры пика, и которая ниже или равна температуре, полученной вычитанием 5°C из температуры пика.

Время обработки отжигом может быть подходящим образом отрегулировано в соответствии с долей, видом и кристаллическим состоянием компонента кристаллического сложного полиэфира в тонере. Обычно время обработки отжигом составляет предпочтительно от 0,5 часа или более до 50 часов или менее. Если время обработки отжигом меньше 0,5 часа, то рекристаллизация не достигается простым образом. Время обработки отжигом более предпочтительно составляет от 5 часов или более до 24 часов или менее.

В тонере в соответствии с данным изобретением полуширина эндотермического пика, полученного из связующей смолы в тонере, предпочтительно составляет 5,0°C или менее. Когда полуширина составляет 5,0°C или менее, изменение кристаллического состояния не происходит простым образом и, соответственно, высокая способность к фиксированию и устойчивость к накапливанию тепла может поддерживаться даже после длительного хранения.

Тонер в соответствии с данным изобретением предпочтительно имеет среднечисленную молекулярную массу (Mn) от 8000 или более до 30000 или менее и среднемассовую молекулярную массу (Mw) от 15000 или более до 60000 или менее, которые определяются измерением компонентов, растворимых в тетрагидрофуране (THF), посредством гель-проникающей хроматографии (ГПХ). В пределах вышеуказанного интервала может поддерживаться высокая устойчивость к накапливанию тепла, и надлежащие вязкоупругие свойства могут быть приданы тонеру. Mn более предпочтительно составляет от 10000 или более до 20000 или менее, и Mw более предпочтительно составляет от 20000 или более до 50000 или менее. Кроме того, Mw/Mn предпочтительно составляет 6 или менее и более предпочтительно 3 или менее.

В данном изобретении смола (a), в основном состоящая из сложного полиэфира, может быть сополимером, полученным химическим связыванием сегмента, способного к образованию кристаллической структуры, и сегмента, не образующего кристаллическую структуру, одного с другим. Примеры сополимера включают блок-сополимер, графт-полимер и звездообразный полимер. В частности, может быть применен блок-сополимер. Блок-сополимер представляет собой полимер, полученный связыванием полимеров одного с другим посредством химической связи в одну молекулу. Сегмент, способный к образованию кристаллической структуры, представляет собой сегмент, который, когда связывается множество таких сегментов, создает кристалличность посредством упорядоченного расположения, что означает полимерную цепь с кристаллической структурой. При этом данный сегмент является цепью кристаллического сложного полиэфира. Сегмент, не образующий кристаллическую структуру, представляет собой сегмент, который не является регулярно упорядоченным, даже если такие сегменты связываются, и образует неупорядоченную структуру, что означает аморфную полимерную цепь.

В предположении, например, что кристаллический сложный полиэфир является «A» и аморфный полимер является «B», примеры блок-сополимера включают двухблочные полимеры AB, трехблочные полимеры ABA, трехблочные полимеры BAB и мультиблочные полимеры ABAB····. Поскольку кристаллический сложный полиэфир в блок-сополимере образует тонкий домен в тонере, способность кристаллического сложного полиэфира к четкому плавлению создается во всем тонере и, соответственно, эффективным образом достигается способность к низкотемпературному фиксированию. Кроме того, такая тонкая доменная структура может предоставлять надлежащую эластичность в температурном интервале фиксирования после четкого плавления.

В вышеописанных блок-сополимерах сегменты, способные к образованию кристаллической структуры, связаны друг с другом ковалентной связью, такой как сложноэфирная связь, карбамидная связь и уретановая связь. Среди них может находиться блок-сополимер, полученный связыванием сегментов, способных к образованию кристаллической структуры, друг с другом посредством уретановой связи. Блок-сополимер, имеющий уретановую связь, может проявлять достаточную эластичность даже в высокотемпературном интервале.

Теперь будет описан сегмент (далее в данном документе называемый «сегментом кристаллического сложного полиэфира»), способный к образованию кристаллической структуры в блок-сополимере.

Сегмент кристаллического сложного полиэфира может состоять по меньшей мере из алифатического диола, имеющего от 4 до 20 атомов углерода, и поливалентной карбоновой кислоты в качестве исходных материалов.

Кроме того, линейный алифатический диол может быть использован в качестве алифатического диола. Такой линейный алифатический диол легко увеличивает кристалличность тонера и вполне может удовлетворять требованию данного изобретения.

Примерами алифатического диола могут служить указанные ниже соединения, однако алифатический диол не ограничивается этими соединениями. Эти соединения могут быть использованы в комбинации. Примеры алифатического диола включают 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,20-эйкозандиол. Среди них 1,4-бутандиол, 1,5-пентандиол и 1,6-гександиол могут быть использованы с точки зрения их температуры плавления.

Также может быть использован алифатический диол, имеющий двойную связь. Примеры алифатического диола, имеющего двойную связь, включают 2-бутен-1,4-диол, 3-гексен-1,6-диол и 4-октен-1,8-диол.

Ароматическая дикарбоновая кислота или алифатическая дикарбоновая кислота может быть использована в качестве поливалентной карбоновой кислоты. Среди них алифатическая дикарбоновая кислота может быть использована оптимальным образом. С точки зрения кристалличности может быть, в частности, использована линейная дикарбоновая кислота.

Примерами алифатической дикарбоновой кислоты могут служить указанные ниже соединения, однако дикарбоновая кислота не ограничивается этими соединениями. Эти соединения могут быть использованы в комбинации. Примеры дикарбоновой кислоты включают щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, субериновую кислоту, азелаиновую кислоту, себациновую кислоту, 1,9-нонандикарбоновую кислоту, 1,10-декандикарбоновую кислоту, 1,11-ундекандикарбоновую кислоту, 1,12-додекандикарбоновую кислоту, 1,13-тридекандикарбоновую кислоту, 1,14-тетрадекандикарбоновую кислоту, 1,16-гексадекандикарбоновую кислоту, 1,18-октадекандикарбоновую кислоту и низшие алкильные сложные эфиры и ангидриды вышеуказанных кислот. Среди них особенно применимы себациновая кислота, адипиновая кислота, 1,10-декандикарбоновая кислота и низшие алкильные сложные эфиры и ангидриды этих кислот.

Примеры ароматической дикарбоновой кислоты включают терефталевую кислоту, изофталевую кислоту, 2,6-нафталиндикарбоновую кислоту и 4,4'-бифенилдикарбоновую кислоту. Среди них терефталевая кислота может быть особенно применима с точки зрения доступности и простоты образования полимеров, имеющих низкую температуру плавления.

Также может быть использована дикарбоновая кислота, имеющая двойную связь. Примеры дикарбоновой кислоты включают, однако не ограничиваясь ими, фумаровую кислоту, малеиновую кислоту, 3-гексендикислоту, 3-октендикислоту и их низшие алкильные сложные эфиры и ангидриды. Среди них фумаровая кислота и малеиновая кислота могут быть особенно применимы с точки зрения стоимости.

Способ получения сегмента кристаллического сложного полиэфира сегмента не ограничивается особым образом. Сегмент кристаллического сложного полиэфира может быть получен типичным методом полимеризации сложного полиэфира, в котором кислотный компонент и спиртовой компонент принуждаются к реакционному взаимодействию одного с другим. Метод прямой поликонденсации и метод переэтерификации могут быть выбраны в соответствии с видами мономеров.

Сегмент кристаллического сложного полиэфира может быть получен при температуре полимеризации от 180°C или выше до 230°C или ниже. При необходимости давление реакционной системы может быть уменьшено и реакция может выполняться при удалении воды и спиртов, образующихся во время конденсации. В случае, когда мономеры являются нерастворимыми или несовместимыми при температуре реакции, растворитель, имеющий высокую температуру кипения, может быть добавлен в качестве солюбилизирующего агента, чтобы растворить мономеры. При этом вызывается реакция поликонденсации, наряду с тем, что солюбилизирующий агент отгоняется. В случае, когда мономер, обладающий плохой совместимостью, присутствует в реакции сополимеризации, мономер, обладающий плохой совместимостью, конденсируют предварительно с кислотой или спиртом, подлежащим поликонденсации с таким мономером, и затем мономер, обладающий плохой совместимостью, может быть подвергнут поликонденсации с основным компонентом.

Примеры катализатора, который может быть использован при получении сегмента кристаллического сложного полиэфира, включают титановые катализаторы, такие как тетраэтоксид титана, тетрапропоксид титана, тетраизопропоксид титана и тетрабутоксид титана; и катализаторы на основе олова, такие как дибутилоловодихлорид, дибутилоловооксид и дифенилоловооксид.

Сегмент кристаллического сложного полиэфира может иметь спиртовую концевую группу, чтобы получить вышеописанный блок-сополимер. Поэтому кристаллический сложный полиэфир может быть получен таким образом, что молярное отношение (спиртовой компонент/компонент карбоновой кислоты) спиртового компонента к кислотному компоненту составляет от 1,02 или более до 1,20 или менее.

Теперь будет описан сегмент (далее в данном документе называемый «сегментом аморфного полимера»), не образующий кристаллическую структуру в смоле (a). Температура стеклования Tg аморфной смолы, которая образует сегмент аморфного полимера, предпочтительно составляет от 50°C или выше до 130°C или ниже и более предпочтительно от 70°C или выше до 130°C или ниже. В пределах вышеуказанного интервала легко поддерживается надлежащая эластичность в температурном интервале фиксирования.

Примеры аморфной смолы, которая образует сегмент аморфного полимера, включают, однако не ограничиваясь ими, полиуретановую смолу, сложную полиэфирную смолу, стирол-акриловую смолу, полистирольную смолу и стирол-бутадиеновую смолу. Эти смолы могут также быть модифицированы уретаном, карбамидом или эпоксисмолой. Среди них сложная полиэфирная смола и полиуретановая смола могут быть использованы подходящим образом с точки зрения поддержания эластичности.

Примеры мономеров, использованных для сложной полиэфирной смолы, служащей в качестве аморфной смолы, включают двухосновные (или с большей основностью) карбоновые кислоты или многоатомные (с двумя гидроксильными группами или более) спирты, описанные в «Polymer Data Handbook: Kiso-hen (Basic)» (edited by The Society of Polymer Science, Japan; BAIFUKAN Co., Ltd.). Следующие соединения могут быть приведены в качестве примера мономерных компонентов. Примеры двухосновной карбоновой кислоты включают такие двухосновные кислоты, как янтарная кислота, адипиновая кислота, себациновая кислота, фталевая кислота, изофталевая кислота, терефталевая кислота, малоновая кислота и додеценилянтарная кислота; ангидриды и низшие алкильные сложные эфиры вышеуказанных кислот; и ненасыщенные алифатические дикарбоновые кислоты, такие как малеиновая кислота, фумаровая кислота, итаконовая кислота и цитраконовая кислота. Примеры трехосновных карбоновых кислот и кислот с большей основностью включают 1,2,4-бензолтрикарбоновые кислоты и их ангидриды и низшие алкильные сложные эфиры. Эти соединения могут быть использованы по отдельности или в комбинации.

Примеры двухатомного спирта включают бисфенол A, гидрированный бисфенол A, этиленоксид бисфенола A, продукты присоединения пропиленоксида к бисфенолу A, 1,4-циклогександиол, 1,4-циклогександиметанол, этиленгликоль и пропиленгликоль. Примеры трехатомных или выше спиртов включают глицерин, триметилолэтан, триметилолпропан и пентаэритритол. Эти соединения могут быть использованы по отдельности или в комбинации. При необходимости одноосновная кислота, такая как уксусная кислота или бензойная кислота, и одноатомный спирт, такой как циклогексанол или бензиловый спирт, могут также быть использованы для того, чтобы регулировать кислотное число и гидроксильное число.

Сложная полиэфирная смола, служащая в качестве аморфной смолы, может быть синтезирована общеизвестным методом с применением мономерных компонентов.

Далее описывается полиуретановая смола, служащая в качестве аморфной смолы. Полиуретановая смола является продуктом диола и вещества, имеющего диизоцианатную группу. Полиуретановая смола, обладающая мультифункциональностью, может быть получена посредством регулирования диола и диизоцианата.

Примеры компонента диизоцианата включают ароматические диизоцианаты, имеющие от 6 до 20 атомов углерода (исключая атом углерода в группе NCO, то же самое относится к данному документу далее), алифатические диизоцианаты, имеющие от 2 до 18 атомов углерода, алициклические диизоцианаты, имеющие от 4 до 15 атомов углерода, модифицированные продукты этих диизоцианатов (модифицированные продукты, имеющие уретановую группу, карбодиимидную группу, аллофанатную группу, карбамидную группу, биуретовую группу, уретдионовую группу, уретоиминовую группу, изоциануратную группу или оксазалидоновую группу, далее в данном документе называемые как «модифицированные диизоцианаты») и смеси, содержащие два вышеуказанных вещества или более.

Примеры алифатических диизоцианатов включают этилендиизоцианат, тетраметилендиизоцианат, гексаметилендиизоцианат (HDI) и додекаметилендиизоцианат.

Примеры алициклических диизоцианатов включают изофорондиизоцианат (IPDI), дициклогексилметан-4,4'-диизоцианат, циклогексилендиизоцианат и метилциклогексилендиизоцианат.

Примеры ароматических диизоцианатов включают м- и/или п-ксилилендиизоцианат (XDI) и α,α,α',α'-тетраметилксилилендиизоцианат.

Среди них могут быть использованы ароматические диизоцианаты, имеющие от 6 до 15 атомов углерода, алифатические диизоцианаты, имеющие от 4 до 12 атомов углерода, алициклические диизоцианаты, имеющие от 4 до 15 атомов углерода, и ароматические алифатические диизоцианаты. В частности, могут быть использованы гексаметилендиизоцианат (HDI), изофорондиизоцианат (IPDI) и ксилилендиизоцианат (XDI).

Для полиуретановой смолы трехфункциональное изоцианатное соединение или изоцианатное соединение с более высокой функциональностью может быть использовано вместо диизоцианатного компонента.

Примеры диолового компонента, который может быть использован для полиуретановой смолы, включают алкиленгликоли (этиленгликоль, 1,2-пропиленгликоль и 1,3-пропиленгликоль); алкиленгликолевые эфиры (полиэтиленгликоль и полипропиленгликоль); алициклические диолы (1,4-циклогександиметанол); бисфенолы (бисфенол A) и продукты присоединения алкиленоксида (этиленоксида или пропиленоксида) к алициклическим диолам. Алкильная составляющая алкиленгликолевых эфиров может быть линейной или разветвленной. В данном изобретении также могут быть использованы алкиленгликоли, имеющие разветвленную структуру.

В данном изобретении блок-сополимер может быть получен способом, в котором сегмент, который образует кристаллическую часть, и сегмент, который образует аморфную часть, приготавливают отдельно и затем оба сегмента связывают один с другим (двухстадийный способ), и способом, в котором исходные материалы сегмента, который образует кристаллическую часть, и сегмента, который образует аморфную часть, получают одновременно и блок-сополимер образуется одновременно (одностадийный способ).

Блок-сополимер в соответствии с данным изобретением может быть получен посредством выбора подходящего способа из различных способов, принимая во внимание реакционную способность концевых функциональных групп.

В случае, когда кристаллический сегмент и аморфный сегмент состоят из сложной полиэфирной смолы, блок-сополимер может быть получен способом, в котором сегменты приготавливают отдельно и затем оба сегмента связывают один с другим при использовании связующего агента. В частности, когда один из сегментов сложного полиэфира имеет высокое кислотное число, а другой имеет высокое гидроксильное число, реакция протекает равномерным образом. Реакция может быть вызвана при примерно 200°C.

Примеры опционально используемого связующего агента включают поливалентные карбоновые кислоты, многоатомные спирты, поливалентные изоцианаты, мультифункциональные эпоксисмолы и ангидриды многоосновных кислот. Сложная полиэфирная смола может быть синтезирована с помощью реакции дегидратации или реакции присоединения с применением такого связующего агента.

В случае, когда аморфная смола является полиуретановой смолой, блок-сополимер может быть получен способом, в котором сегменты приготавливают отдельно и затем инициируется реакция образования уретана между спиртовой концевой группой кристаллического сложного полиэфира и изоцианатной концевой группой полиуретана. Блок-сополимер может также быть синтезирован смешиванием кристаллического сложного полиэфира, имеющего спиртовую концевую группу, с диолом и диизоцианатом, образующими полиуретановую смолу, и последующим нагреванием смеси. На первоначальной стадии реакции, на которой диол и диизоцианат имеют высокую концентрацию, диол и диизоцианат селективным образом принуждаются к реакционному взаимодействию одного с другим, чтобы образовать полиуретановую смолу. После того как молекулярная масса увеличивается до некоторой степени, инициируется реакция образования уретана между изоцианатной концевой группой полиуретановой смолы и спиртовой концевой группой кристаллического сложного полиэфира, чтобы получить блок-сополимер.

Для того чтобы эффективным образом достигнуть действия, обусловленного блок-сополимером, полимер, содержащий лишь кристаллический сложный полиэфир, или полимер, содержащий лишь аморфный полимер, не должны присутствовать в тонере. То есть степень образования блок-сополимера должна быть такой высокой, насколько это возможно.

Смола (a) предпочтительно содержит сегмент, способный к образованию кристаллической структуры, в количестве 50% или более по массе по отношению к общему количеству смолы (a). В случае, когда смола (a) является блок-сополимером, доля сегмента, способного к образованию кристаллической структуры, в блок-сополимере составляет предпочтительно 50% или более по массе. Когда содержание сегмента, способного к образованию кристаллической структуры, находится в вышеуказанном интервале, способность к четкому плавлению достигается простым и эффективным образом. Доля сегмента, способного к образованию кристаллической структуры, по отношению к общему количеству смолы (a) составляет более предпочтительно 60% или более и менее чем 85% по массе. Доля сегмента аморфного полимера по отношению к общему количеству смолы (a) составляет предпочтительно 10% или более и менее чем 50% по массе. В этом случае эластичность после четкого плавления может быть сохранена удовлетворительно и, соответственно, легко предотвращается высокотемпературный разбаланс. Доля более предпочтительно составляет 15% или более и менее чем 40%.

В дополнение к смоле (a), другая смола, общеизвестная как связующая смола для тонера, может содержаться в качестве связующей смолы в соответствии с данным изобретением. Ее содержание не ограничивается особым образом при условии, что количество эндотермической теплоты, полученной из связующей смолы, составляет 30 Дж/г или более. Ориентировочно смола (a) содержится в связующей смоле в количестве предпочтительно 70% или более по массе и более предпочтительно 85% или более по массе.

Примеры воска, используемого в данном изобретении, включают алифатические углеводородные воски, такие как низкомолекулярный полиэтилен, низкомолекулярный полипропилен, низкомолекулярные олефиновые сополимеры, микрокристаллический воск, парафиновый воск и воск от синтеза Фишера-Тропша; оксиды алифатических углеводородных восков, такие как окисленный полиэтиленовый воск; воски, в основном состоящие из сложного эфира жирной кислоты, такие как алифатический углеводородный сложноэфирный воск; соединения, полученные частичным или полным восстановлением сложного эфира жирной кислоты, такие как восстановленный карнаубский воск; частично эстерифицированные соединения жирной кислоты и многоатомного спирта, такие как моноглицерид бегеновой кислоты; и метиловые сложноэфирные соединения с гидроксильной группой, которые получены гидрогенизацией растительного масла и жира.

В данном изобретении могут быть, в частности, использованы алифатический углеводородный воск и сложноэфирный воск, с точки зрения простоты получения жидкой дисперсии воска, применимости в получаемом тонере и способности вытекания из тонера и способности высвобождения во время фиксирования в способе с растворением и суспендированием.

В данном изобретении любой из природного сложноэфирного воска и синтетического сложноэфирного воска может быть использован при условии, что сложноэфирный воск имеет по меньшей мере одну сложноэфирную связь в одной молекуле.

Примером синтетического сложноэфирного воска является моносложноэфирный воск, синтезированный из насыщенной длинноцепной линейной жирной кислоты и насыщенного длинноцепного линейного спирта. Насыщенная длинноцепная линейная жирная кислота представлена общей формулой CnH2n+1COOH, и, в частности, может быть использована насыщенная длинноцепная линейная жирная кислота, имеющая n от 5 до 28. Насыщенный длинноцепной линейный спирт представлен общей формулой CnH2n+1OH, и, в частности, может быть использован насыщенный длинноцепной линейный спирт, имеющий n от 5 до 28.

Примеры природного сложноэфирного воска включают канделильский воск, карнаубский воск, рисовый воск и их производные.

Среди них, в частности, могут быть использованы синтетический сложноэфирный воск, полученный из насыщенной длинноцепной линейной жирной кислоты и насыщенного длинноцепного линейного жирного спирта, и природный воск, в основном состоящий из вышеописанного сложного эфира.

В данном изобретении, в дополнение к линейной структуре, сложный эфир может являться, подходящим образом, сложным моноэфиром.

В данном изобретении также может быть использован углеводородный воск.

В данном изобретении содержание воска в тонере составляет предпочтительно от 2 частей или более до 20 частей или менее по массе и более предпочтительно от 2 частей или более до 15 частей или менее по массе на 100 частей по массе связующей смолы. Когда содержание воска находится в пределах вышеуказанного интервала, способность тонера к высвобождению поддерживается удовлетворительным образом, и, соответственно, может быть предотвращено наматывание бумаги для переноса изображения. Также может быть предотвращено уменьшение устойчивости к накапливанию тепла.

В дифференциальной сканирующей калориметрии (ДСК) воск в соответствии с данным изобретением предпочтительно имеет температуру максимального эндотермического пика от 60°C или выше до 120°C или ниже и более предпочтительно от 60°C или выше до 90°C или ниже.

Тонер в соответствии с данным изобретением содержит окрашивающее вещество. Примеры окрашивающего вещества, которое может быть использовано в данном изобретении, включают органические пигменты, органические красители и неорганические пигменты. Примеры черного окрашивающего вещества включают углеродную сажу и магнитный порошок. Другие окрашивающие вещества, которые обычно используются для тонера, также могут быть использованы.

Примеры желтого окрашивающего вещества включают конденсированные азосоединения, соединения изоиндолинона, соединения антрахинона, азокомплексы металлов, метиновые соединения и аллиламидные соединения. Более конкретно, могут быть использованы желтые пигменты C.I. Pigment Yellow 12, 13, 14, 15, 17, 62, 74, 83, 93, 94, 95, 109, 110, 111, 128, 129, 147, 168 или 180.

Примеры пурпурного окрашивающего вещества включают конденсированные азосоединения, соединения дикетопирролопиррола, соединения антрахинона, соединения хинакридона, лаки основных красителей, соединения нафтола, соединения бензимидазолона, соединения тиоиндиго и соединения перилена. Более конкретно, могут быть использованы красные пигменты C.I. Pigment Red 2, 3, 5, 6, 7, 23, 48:2, 48:3, 48:4, 57:1, 81:1, 122, 144, 146, 166, 169, 177, 184, 185, 202, 206, 220, 221 или 254.

Примеры голубого окрашивающего вещества включают соединения фталоцианина меди и их производные, соединения антрахинона и лаки основных красителей. Более конкретно, могут быть использованы голубые пигменты C.I. Pigment Blue 1, 7, 15, 15:1, 15:2, 15:3, 15:4, 60, 62 или 66

Окрашивающее вещество, используемое для тонера в соответствии с данным изобретением, выбирают с точки зрения угла цветового тона, насыщенности, яркости, светостойкости, прозрачности на пленках для проекторов и диспергируемости в тонере.

Окрашивающее вещество, иное, чем магнитный порошок, предпочтительно используют в количестве от 1 части или более до 20 частей или менее по массе на 100 частей по массе полимеризуемого мономера или связующей смолы. Когда магнитный порошок используют в качестве окрашивающего вещества, магнитный порошок предпочтительно используют в количестве от 40 частей или более до 150 частей или менее по массе на 100 частей по массе полимеризуемого мономера или связующей смолы.

В тонере в соответствии с данным изобретением частицы тонера могут опционально содержать агент управления зарядом. Агент управления зарядом может быть добавлен извне к частицам тонера. Посредством добавления агента управления зарядом зарядные характеристики могут быть стабилизированы, и количество трибоэлектрического заряда может быть отрегулировано подходящим образом в соответствии с системой проявления.

Могут быть использованы общеизвестные агенты управления зарядом, и особенно применим агент управления зарядом, который обеспечивает быструю зарядку и может стабильно поддерживать постоянное количество заряда.

Примеры агента управления зарядом, который предоставляет тонеру возможность быть отрицательно заряженным, включают металлоорганические соединения, хелатные соединения, моноазосоединения металлов, ацетилацетонаты металлов и соли металла и ароматической оксикарбоновой кислоты, ароматической дикарбоновой кислоты, оксикарбоновой кислоты и дикарбоновой кислоты. Примеры агента управления зарядом, который предоставляет тонеру возможность быть положительно заряженным, включают нигрозин, соли четвертичного аммония, металлические соли высших жирных кислот, борат диорганоолова, соединения гуанидина и соединения имидазола.

Содержание агента управления зарядом составляет предпочтительно от 0,01 части или более до 20 частей или менее по массе и более предпочтительно от 0,5 части или более до 10 частей или менее по массе на 100 частей по массе связующей смолы.

Тонер в соответствии с данным изобретением может быть получен без выполнения термообработки. Тонер, полученный без выполнения термообработки, представляет собой тонер, полученный без превышения температуры плавления кристаллического сложного полиэфира. Термообработка, выполняемая во время получения кристаллического сложного полиэфира, не учитывается. Кристалличность кристаллического сложного полиэфира склонна подвергаться воздействию, когда термообработка выполняется при температуре, которая выше температуры плавления или равна ей. Посредством получения тонера без выполнения термообработки легко поддерживается кристалличность кристаллического сложного полиэфира. В результате может быть получен тонер в соответствии с данным изобретением. Примером способа получения тонера без термообработки является способ с растворением и суспендированием.

Способ с растворением и суспендированием представляет собой способ, в котором компонент смолы растворяют в органическом растворителе, раствор смолы диспергируют в среде, чтобы образовать масляные капельки, и затем органический растворитель удаляют, чтобы получить частицы тонера.

При получении тонера, содержащего компонент кристаллического сложного полиэфира, в соответствии с данным изобретением, в качестве диспергирующей среды может быть использован диоксид углерода под высоким давлением. А именно, вышеописанный раствор смолы диспергируют в диоксиде углерода под высоким давлением, чтобы выполнить гранулирование. Органический растворитель, содержащийся в гранулированных частицах, удаляется посредством извлечения в фазу диоксида углерода. Диоксид углерода отделяется посредством снижения давления, чтобы получить частицы тонера. Диоксид углерода под высоким давлением, применяемый соответствующим образом в данном изобретении, является жидкостью или диоксидом углерода в сверхкритическом состоянии.

Термин «жидкий диоксид углерода» означает диоксид углерода при условиях температуры и давлении, указанных областью на фазовой диаграмме диоксида углерода, данная область окружена линией раздела газ-жидкость, проходящей через тройную точку (-57°C и 0,5 МПа) и критическую точку (31°C и 7,4 МПа), изотермической линией критической температуры и линией раздела твердое тело-жидкость. Термин «диоксид углерода в сверхкритическом состоянии» означает диоксид углерода при температуре и давлении, которые выше и равны их значениям для критической точки диоксида углерода.

В данном изобретении органический растворитель может содержаться в качестве дополнительного компонента в диспергирующей среде. В этом случае желательно, чтобы диоксид углерода и органический растворитель образовывали гомогенную фазу.

В этом способе, поскольку гранулирование выполняется под высоким давлением, кристалличность компонента кристаллического сложного полиэфира может легко поддерживаться и, кроме того, может быть улучшена.

Теперь будет описан способ получения частиц тонера посредством применения диоксида углерода в жидком или в сверхкритическом состоянии в качестве диспергирующей среды. Этот способ подходит для получения частиц тонера в соответствии с данным изобретением.

Вначале смолу (a), окрашивающее вещество, воск и необязательные другие добавки добавляют к органическому растворителю, который может растворять смолу (a), и растворяют или диспергируют при использовании диспергирующей машины, такой как гомогенизатор, шаровая мельница, коллоидная мельница или ультразвуковая диспергирующая машина.

Результирующий раствор или жидкую дисперсию (далее в данном документе просто называемые «раствором смолы (a)») диспергируют в диоксиде углерода в жидком или в сверхкритическом состоянии, чтобы образовать масляные капельки.

При этом в диоксиде углерода в жидком или в сверхкритическом состоянии, служащем в качестве диспергирующей среды, должен быть диспергирован дисперсант. Примеры дисперсанта включают дисперсанты в виде неорганических мелкодисперсных частиц, дисперсанты в виде органических мелкодисперсных частиц и их смеси. Эти дисперсанты могут быть использованы по отдельности или в комбинации в соответствии с целью.

Примеры дисперсантов в виде неорганических мелкодисперсных частиц включают неорганические частицы кремнезема, глинозема, оксида цинка, диоксида титана и оксида кальция.

Примеры дисперсантов в виде органических мелкодисперсных частиц включают виниловую смолу, уретановую смолу, эпоксидную смолу, сложноэфирную смолу, полиамид, полиимид, силиконовую смолу, фторуглеродную смолу, фенольную смолу, меламиновую смолу, бензогуанаминовую смолу, мочевинную смолу, анилиновую смолу, иономерную смолу, поликарбонат, целлюлозу и их смеси.

Когда органические мелкодисперсные частицы смолы, состоящие из аморфной смолы, используются в качестве дисперсанта, диоксид углерода растворяется в органических мелкодисперсных частицах смолы, что вызывает пластификацию смолы, которая приводит к уменьшению температуры стеклования. В результате частицы легко агрегируют во время гранулирования. Соответственно, кристаллическая смола может быть использована в качестве органических мелкодисперсных частиц смолы. Когда используется аморфная смола, может быть введена сшитая структура. Мелкодисперсные частицы, полученные нанесением на частицы из аморфной смолы покрытия кристаллической смолы, также могут быть использованы.

Хотя дисперсант может быть использован без предварительной обработки, его поверхность может быть модифицирована посредством определенной обработки, чтобы улучшить способность дисперсанта к адсорбции на поверхностях масляных капелек во время гранулирования. Примеры обработки включают обработку поверхности с применением силанового связующего агента, титанатного связующего агента или алюминатного связующего агента; обработку поверхности с применением поверхностно-активного вещества и обработку с нанесением покрытия с применением полимера.

Дисперсант, адсорбированный на поверхностях масляных капелек, остается на них даже после образования частиц тонера. Поэтому, когда мелкодисперсные частицы смолы используются в качестве дисперсанта, могут быть сформированы частицы тонера, поверхности которых покрыты мелкодисперсными частицами смолы.

Среднечисленный диаметр мелкодисперсных частиц смолы предпочтительно составляет от 30 нм или более до 300 нм или менее и более предпочтительно от 50 нм или более до 100 нм или менее. Если диаметр мелкодисперсных частиц смолы чрезмерно мал, то стабильность масляных капелек во время гранулирования склонна ухудшаться. Если диаметр частиц чрезмерно большой, то затрудняется регулирование диаметра частиц масляных капелек таким образом, чтобы частицы имели желательный диаметр.

Содержание мелкодисперсных частиц смолы составляет предпочтительно от 3,0 частей или более до 15,0 частей или менее по массе по отношению к содержанию сухих веществ в растворе смолы (a), используемом для формирования масляных капелек. Содержание может быть отрегулировано подходящим образом в соответствии со стабильностью масляных капелек и желательным диаметром частиц.

В данном изобретении общеизвестный способ может быть использован в качестве способа диспергирования дисперсанта в диоксиде углерода в жидком или в сверхкритическом состоянии. Более конкретно, дисперсант и диоксид углерода в жидком или в сверхкритическом состоянии вводят в бак и выполняют диспергирование непосредственным образом посредством перемешивания или облучения ультразвуком. В качестве альтернативы жидкую дисперсию, полученную диспергированием дисперсанта в органическом растворителе, вводят при применении насоса высокого давления в бак, в который был введен диоксид углерода в жидком или в сверхкритическом состоянии.

В данном изобретении общеизвестный способ может быть использован в качестве способа диспергирования раствора смолы (a) в диоксиде углерода в жидком или в сверхкритическом состоянии. Более конкретно, раствор смолы (a) вводят при применении насоса высокого давления в бак, в который был введен диоксид углерода в жидком или в сверхкритическом состоянии, включающий диспергированный в нем дисперсант. В качестве альтернативы, диоксид углерода в жидком или в сверхкритическом состоянии, включающий диспергированный в нем дисперсант, может быть введен в бак, в который был введен раствор смолы (a).

В данном изобретении важно, чтобы диоксид углерода в жидком или в сверхкритическом состоянии, служащий в качестве диспергирующей среды, являлся однофазным. Когда гранулирование выполняют посредством диспергирования раствора смолы (a) в диоксиде углерода в жидком или в сверхкритическом состоянии, часть органического растворителя в масляных капельках перемещается в диспергирующую среду. При этом, если фаза диоксида углерода и фаза органического растворителя присутствуют раздельным образом, то стабильность масляных капелек может быть ухудшена. Поэтому температура и давление диспергирующей среды и отношение раствора смолы (a) к диоксиду углерода в жидком или в сверхкритическом состоянии могут быть отрегулированы в пределах интервала, в котором диоксид углерода и органический растворитель образуют гомогенную фазу.

Кроме того, должно быть уделено внимание в отношении температуры и давления диспергирующей среды, поскольку температура и давление влияют на способность к гранулированию (простоту образования масляных капелек) и растворимость компонентов раствора смолы (a) в диспергирующей среде. Например, смола (a) и воск в растворе смолы (a) могут быть растворены в диспергирующей среде в зависимости от условий температуры и давления. Обычно растворимость компонентов в диспергирующей среде уменьшается при более низких температуре и давлении. Однако образованные масляные капельки легко агрегируют или коалесцируют, что приводит к ухудшению способности к гранулированию. С другой стороны, способность к гранулированию улучшается при более высоких температуре и давлении, однако компоненты склонны к легкому растворению в диспергирующей среде.

Необходимо, чтобы температура диспергирующей среды была ниже, чем температура плавления компонента кристаллического сложного полиэфира, для того чтобы предотвратить ухудшение кристалличности компонента кристаллического сложного полиэфира.

Соответственно, при получении частиц тонера в соответствии с данным изобретением температура диспергирующей среды предпочтительно составляет от 20°C или выше до температуры плавления компонента кристаллического сложного полиэфира или ниже.

Давление в баке, в котором образуется диспергирующая среда, предпочтительно составляет от 3 МПа или более до 20 МПа или менее и более предпочтительно от 5 МПа или более до 15 МПа или менее. Когда компоненты, иные, чем диоксид углерода, содержатся в диспергирующей среде, давление, применяемое в данном изобретении, является общим давлением.

Доля диоксида углерода в диспергирующей среде предпочтительно составляет 70% или более, более предпочтительно 80% или более и еще более предпочтительно 90% или более по массе.

После завершения гранулирования органический растворитель, оставшийся в масляных капельках, удаляется посредством диоксида углерода в жидком или в сверхкритическом состоянии, служащего в качестве диспергирующей среды. Более конкретно, диспергирующая среда, включающая диспергированные в ней масляные капельки, затем смешивается с диоксидом углерода в жидком или в сверхкритическом состоянии, чтобы извлечь остаточный органический растворитель в фазу диоксида углерода. Диоксид углерода, содержащий органический растворитель, заменяют другим диоксидом углерода в жидком или в сверхкритическом состоянии.

Когда диспергирующую среду смешивают с диоксидом углерода в жидком или в сверхкритическом состоянии, диоксид углерода в жидком или в сверхкритическом состоянии, имеющий более высокое давление, может быть добавлен к диспергирующей среде, или диспергирующая среда может быть добавлена к диоксиду углерода в жидком или в сверхкритическом состоянии, имеющему более низкое давление.

Диоксид углерода, содержащий органический растворитель, заменяют другим диоксидом углерода в жидком или в сверхкритическом состоянии способом, в котором диоксид углерода в жидком или в сверхкритическом состоянии принуждается к протеканию, в то время как давление в баке поддерживается постоянным. Это выполняют в то время, когда сформированные частицы тонера отфильтровываются.

Если замена другим диоксидом углерода в жидком или в сверхкритическом состоянии является недостаточной и, соответственно, органический растворитель остается в диспергирующей среде, то органический растворитель, растворенный в диспергирующей среде, конденсируется, и частицы тонера растворяются снова или агрегируют одни с другими, когда давление в баке уменьшают, чтобы собрать полученные частицы тонера. Поэтому замена другим диоксидом углерода в жидком или в сверхкритическом состоянии должна выполняться до тех пор, пока органический растворитель не будет полностью удален. Объем другого диоксида углерода в жидком или в сверхкритическом состоянии, принуждаемого к протеканию, предпочтительно находится в интервале от объема диспергирующей среды или более до 100 таких объемов или менее, более предпочтительно в интервале от объема диспергирующей среды или более до 50 таких объемов или менее и наиболее предпочтительно в интервале от объема диспергирующей среды или более до 30 таких объемов или менее.

Когда частицы тонера извлекают из диспергирующей среды, содержащей диоксид углерода в жидком или в сверхкритическом состоянии, в которой частицы тонера были диспергированы, давление и температура в баке могут быть уменьшены непосредственным образом до нормальных давления и температуры. В качестве альтернативы, давление может быть уменьшено ступенями посредством предоставления нескольких баков, давление в которых регулируют независимым образом. Скорость уменьшения давления может быть установлена произвольным образом при условии, что частицы тонера не вспениваются.

Органический растворитель и диоксид углерода в жидком или в сверхкритическом состоянии, применяемые в данном изобретении, могут быть использованы повторно.

Кроме того, в данном изобретении выполняется стадия нагревания извлеченных частиц тонера при температуре ниже, чем температура плавления кристаллического сложного полиэфира (стадия отжига). Стадия отжига может быть выполнена на любом этапе после стадии формирования частиц тонера. Например, стадия отжига может быть выполнена для частиц в состоянии суспензии или может быть выполнена перед стадией добавления извне или после стадии добавления извне. Посредством стадии отжига кристаллическая структура компонента кристаллического сложного полиэфира в частицах тонера может быть эффективным образом улучшена.

Неорганический мелкодисперсный порошок может быть добавлен к частицам тонера в качестве присадки для улучшения текучести.

Примеры неорганического мелкодисперсного порошка, добавляемого к частицам тонера, включают мелкодисперсный порошок кремнезема, мелкодисперсный порошок оксида титана, мелкодисперсный порошок глинозема и мелкодисперсный порошок двойного оксида из вышеуказанных оксидов. Среди них особенно предпочтительно могут быть использованы мелкодисперсный порошок кремнезема и мелкодисперсный порошок оксида титана.

Примеры мелкодисперсного порошка кремнезема включают кремнезем от сухого процесса или мелкодисперсный кремнезем, полученный окислением в паровой фазе галогенидов кремния, и кремнезем от мокрого процесса, полученный из жидкого стекла. Кремнезем от сухого процесса может быть подходящим образом использован в качестве органического мелкодисперсного порошка, поскольку он имеет меньше Na2O и SO3 2- и меньшее число силанольных групп, которые присутствуют на поверхности и внутри частиц мелкодисперсного порошка кремнезема. Кремнезем от сухого процесса может быть соединением мелкодисперсного порошка кремнезема и других оксидов металлов, такой мелкодисперсный порошок соединения получают при использовании галогенидов металлов, таких как хлорид алюминия и хлорид титана, совместно с галогенидами кремния.

Посредством гидрофобизации неорганического мелкодисперсного порошка могут быть достигнуты способность регулирования количества заряда тонера, улучшение стабильности по отношению к окружающей среде и улучшение характеристик в окружающей среде с высокой влажностью. Поэтому может быть использован гидрофобизованный неорганический мелкодисперсный порошок.

Примеры агента для гидрофобизации неорганического мелкодисперсного порошка включают немодифицированный кремнийорганический лак, различные модифицированные кремнийорганические лаки, немодифицированное силиконовое масло, различные модифицированные силиконовые масла, силановые соединения, силановые связующие агенты, кремнийорганические соединения и органические соединения титана. Эти агенты могут быть использованы по отдельности или в комбинации.

Неорганический мелкодисперсный порошок, обработанный силиконовым маслом, может быть особенно применим. Кроме того, может быть использован гидрофобизованный неорганический мелкодисперсный порошок, полученный одновременной гидрофобизацией неорганического мелкодисперсного порошка связующим агентом и силиконовым маслом или гидрофобизацией неорганического мелкодисперсного порошка связующим агентом и последующей обработкой неорганического мелкодисперсного порошка силиконовым маслом, поскольку частицы тонера могут иметь высокое количество заряда даже окружающей среде с высокой влажностью, и селективное проявление уменьшается.

Содержание неорганического мелкодисперсного порошка предпочтительно составляет от 0,1 части или более до 4,0 частей или менее по массе и более предпочтительно от 0,2 части или более до 3,5 частей или менее по массе на 100 частей по массе частиц тонера.

Тонер в соответствии с данным изобретением предпочтительно имеет средневзвешенный диаметр частиц (D4) от 3,0 мкм или более до 8,0 мкм или менее и более предпочтительно от 5,0 мкм или более до 7,0 мкм или менее. Такой тонер, имеющий средневзвешенный диаметр частиц (D4), обеспечивает простоту обработки и в достаточной степени удовлетворяет требованиям в отношении воспроизводимости растровых точек.

Отношение D4/D1 средневзвешенного диаметра частиц (D4) к среднечисленному диаметру частиц (D1) тонера в соответствии с данным изобретением предпочтительно составляет 1,25 или менее и более предпочтительно 1,20 или менее.

Теперь будет описан метод измерения различных физических свойств тонера в соответствии с данным изобретением.

<Метод измерения средневзвешенного диаметра частиц (D4) и среднечисленного диаметра частиц (D1)>

Средневзвешенный диаметр частиц (D4) и среднечисленный диаметр частиц (D1) тонера рассчитываются, как изложено ниже.

В качестве измерительного прибора используют анализатор для прецизионного измерения распределения частиц по диаметрам «Coulter Counter Multisizer 3» (зарегистрированная торговая марка; изготовлен фирмой Beckman Coulter, Inc.), включающий апертурную трубку размером 100 мкм и использующий метод с определением электрического сопротивления пор. Условия измерения устанавливаются, и данные измерений анализируются при использовании прилагаемого специализированного программного обеспечения «Beckman Coulter Multisizer 3, Version 3.51» (разработанного фирмой Beckman Coulter, Inc.). Число эффективных каналов для измерений составляет 25000.

Водный раствор электролита, используемый для измерений, может быть получен растворением хлорида натрия (марки «чистый для анализа») в деионизованной воде таким образом, что его концентрация составляет примерно 1% по массе. Например, может быть использован раствор «ISOTON II» (изготовленный фирмой Beckman Coulter, Inc.).

Перед измерением и анализом устанавливают параметры специализированного программного обеспечения указанным ниже образом.

На экране диалогового окна «Изменение стандартного способа измерения (SOM)» специализированного программного обеспечения общее число подсчетов в режиме управления задают равным 50000 частиц, число измерений устанавливают равным единице и величину, полученную при использовании эталона «Standard Particles 10.0 μm» (изготовленного фирмой Beckman Coulter, Inc.), устанавливают в качестве величины Kd. Нажатием кнопки «Измерение порогового значения/уровня шума» пороговое значение и уровень шума устанавливаются автоматически. Ток устанавливают равным 1600 мкА, коэффициент усиления устанавливают равным 2 и устанавливают раствор электролита «ISOTON II». Отмечают пункт «Промывка апертурной трубки после измерения».

На экране диалогового окна «Задание преобразования импульсов в диаметр частиц» специализированного программного обеспечения интервал кармана задают равным логарифмическому диаметру частиц, число карманов диаметров частиц устанавливают равным 256 карманов и интервал диаметров частиц устанавливают от 2 мкм до 60 мкм.

Конкретный способ измерения описывается ниже.

(1) Примерно 200 мл водного раствора электролита вводят в круглодонный сосуд объемом 250 мл (изготовленный из стекла) для применения в Multisizer 3. Сосуд устанавливают на стенде для образцов и выполняют перемешивание в направлении против часовой стрелки при скорости 24 оборота в секунду при применении перемешивающего стержня. Загрязнения и пузырьки воздуха в апертурной трубке удаляют при использовании функции «Промывка апертуры» в специализированном программном обеспечении.

(2) Примерно 30 мл водного раствора электролита вводят в плоскодонный сосуд объемом 100 мл (изготовленный из стекла). Примерно 0,3 мл разбавленного раствора, полученного разбавлением «Contaminon N» (водного раствора нейтрального детергента для промывки прецизионных измерительных приборов, имеющего концентрацию 10% мас. и pH 7, который состоит из неионогенного поверхностно-активного вещества, анионогенного поверхностно-активного вещества и органического структурообразующего компонента, производства фирмы Wako Pure Chemical Industries, Ltd.) деионизованной водой в количестве, примерно трехкратном по массе, добавляют в плоскодонный сосуд в качестве дисперсанта.

(3) Подготавливают устройство для ультразвукового диспергирования «Ultrasonic Dispersion System Tetora 150» (изготовленное фирмой Nikkaki-Bios Co., Ltd.), которое имеет выходную электрическую мощность 120 Вт и включает два вибратора, имеющих частоту колебаний 50 кГц при сдвиге фаз на 180 градусов. Примерно 3,3 л деионизованной воды вводят в бак устройства для ультразвукового диспергирования и добавляют в бак примерно 2 мл «Contaminon N».

(4) Плоскодонный сосуд устанавливают в отверстии для установки сосуда устройства для ультразвукового диспергирования и затем приводят в действие устройство для ультразвукового диспергирования. Уровень расположения сосуда регулируют таким образом, что резонансное состояние поверхности водного раствора электролита в сосуде увеличивается до максимума.

(5) Примерно 10 мг тонера постепенно добавляют к водному раствору электролита, в то время как ультразвуковые волны прикладывают к водному раствору электролита в плоскодонном сосуде. Соответственно, тонер диспергируют в водном растворе электролита. Это ультразвуковое диспергирование продолжают в течение 60 секунд. При этом ультразвуковом диспергировании температуру воды в баке регулируют до величины от 10°C или выше до 40°C или ниже.

(6) Водный раствор электролита, в котором был диспергирован тонер, добавляют по каплям, при использовании пипетки, в круглодонный сосуд, установленный на стенде для образцов, таким образом, что измеряемая концентрация становится равной примерно 5%. Измерение выполняют до тех пор, пока число измеренных частиц не достигает 50000.

(7) Измеренные данные анализируют при использовании прилагаемого специализированного программного обеспечения, чтобы рассчитать средневзвешенный диаметр частиц (D4) и среднечисленный диаметр частиц (D1). «Средний диаметр» на экране диалогового окна «Анализ/Объемные статистические данные (среднее арифметическое значение)», отображаемый посредством выбора «graph/vol%» в специализированном программном обеспечении, представляет собой средневзвешенный диаметр частиц (D4). «Средний диаметр» на экране диалогового окна «Анализ/Числовые статистические данные (среднее арифметическое значение)», отображаемый посредством выбора «graph/num%» в специализированном программном обеспечении, представляет собой среднечисленный диаметр частиц (D1).

<Метод измерения Tp, ΔH, ΔHTp, ΔHTp-3 и полуширины>

Tp, ΔH, ΔHTp и ΔHTp-3 тонера и его материала в соответствии с данным изобретением измеряют с помощью DSC Q1000 (изготовленного фирмой TA Instruments) при условиях, представленных ниже.

Скорость увеличения температуры: 10°C/мин

Начальная температура измерения: 20°C

Конечная температура измерения: 180°C

Коррекцию температуры детектора выполняют при использовании температур плавления индия и цинка, а коррекцию количества теплоты выполняют при использовании теплоты плавления индия.

Более конкретно, примерно 5 мг образца точно взвешивают и помещают на лоток, изготовленный из серебра, чтобы выполнить дифференциальную сканирующую калориметрию. Пустой лоток, изготовленный из серебра, используют в качестве репера.

В случае, когда тонер используют в качестве образца, если максимальный эндотермический пик (эндотермический пик, производный от связующей смолы) не перекрывает эндотермический пик воска, то полученный максимальный эндотермический пик обрабатывают как эндотермический пик, производный от связующей смолы. В случае, когда тонер используют в качестве образца, если максимальный эндотермический пик перекрывает эндотермический пик воска, то количество эндотермической теплоты, полученной из воска, должно быть вычтено из максимального эндотермического пика.

Например, количество эндотермической теплоты, полученной из воска, может быть вычтено из полученного максимального эндотермического пика посредством представленного ниже метода, чтобы получить эндотермический пик, производный от связующей смолы.

Вначале измерение ДСК выполняют отдельно для воска, чтобы определить его эндотермические характеристики. Затем определяют содержание воска в тонере. Измерение содержания воска в тонере не ограничивается особым образом. Например, содержание может быть определено посредством отделения пика в измерении ДСК или общеизвестным структурным анализом. Затем количество теплоты, полученной из воска, рассчитывают из содержания воска в тонере, и это количество теплоты вычитают из максимального эндотермического пика. В случае, когда воск совместим с компонентом смолы, количество теплоты, полученной из воска, рассчитывают из содержания воска, умноженного на коэффициент совместимости, и количество теплоты вычитают из максимального эндотермического пика. Коэффициент совместимости рассчитывают из величины, полученной делением количества эндотермической теплоты на теоретическое количество эндотермической теплоты. Термин «количество эндотермической теплоты» означает количество эндотермической теплоты смеси, включающей расплавленную смесь компонента смолы и воска при определенном соотношении. Термин «теоретическое количество эндотермической теплоты» означает количество теплоты, рассчитанное из количества эндотермической теплоты расплавленной смеси и воска, определенного заранее.

При измерении, чтобы определить количество эндотермической теплоты на грамм связующей смолы, массу компонентов, иных, чем компонент связующей смолы, необходимо вычесть из массы образца.

Содержание компонентов, иных, чем компонент смолы, может быть измерено общеизвестным аналитическим методом. Если анализ трудно провести, то определяют содержание золы как остаток от сжигания тонера. Количество, полученное добавлением количества сгораемых компонентов, иных, чем связующая смола, таких как воск, к содержанию золы, рассматривают как содержание компонентов, иных, чем связующая смола. Содержание компонентов, иных, чем связующая смола, вычитают из массы тонера.

Содержание золы как остатка от сжигания тонера определяют следующим способом. Примерно 2 г тонера помещают в магнитный тигель на 30 мл, предварительно взвешенный. Тигель помещают в электропечь, нагревают при примерно 900°C в течение примерно 3 часов, после чего охлаждают в электропечи и затем охлаждают в эксикаторе при комнатной температуре в течение 1 часа или более. Тигель, содержащий золу как остаток от сжигания, взвешивают и вычитают массу тигля из массы тигля, содержащего золу, чтобы вычислить содержание золы как остатка от сжигания.

Если имеется несколько пиков, то максимальный эндотермический пик является пиком, соответствующим максимальному количеству эндотермической теплоты. Полуширина представляет собой ширину эндотермического пика по оси температур на половине максимальной высоты.

<Метод измерения Mn и Mw>

Молекулярную массу (Mn и Mw) компонента тонера, растворимого в тетрагидрофуране (THF), и его материала, используемых в данном изобретении, измеряют с помощью гель-проникающей хроматографии (ГПХ).

Вначале образец растворяют в тетрагидрофуране (THF) при комнатной температуре в течение 24 часов. Полученный раствор фильтруют при применении мембранного фильтра «Maishori Disk» (изготовленного фирмой TOSOH CORPORATION), устойчивого к воздействию растворителя и имеющего размер пор 0,2 мкм, чтобы получить раствор образца. Раствор образца приготавливают таким образом, что концентрация компонента, растворимого в тетрагидрофуране (THF), составляет примерно 0,8% по массе. Измерение выполняют при использовании этого раствора образца при условиях, указанных ниже.

Прибор: HLC8120 GPC (детектор: RI) (изготовленный фирмой TOSOH CORPORATION).

Колонка: семь последовательных колонок Shodex KF-801, 802, 803, 804, 805, 806 и 807 (изготовленных фирмой Showa Denko K.K.)

Элюент: тетрагидрофуран (THF)

Расход: 1,0 мл/мин

Температура печи: 40,0°C

Объем впрыскиваемого образца: 0,10 мл.

Для определения молекулярной массы образца используют калибровочную кривую молекулярной массы, подготовленную с использованием стандартной полистирольной смолы (например, торговой марки «TSK Standard Polystyrene F-850, F-450, F-288, F-128, F-80, F-40, F-20, F-10, F-4, F-2, F-1, A-5000, A-2500, A-1000, A-500» производства TOSOH CORPORATION).

<Метод измерения диаметра мелкодисперсных частиц смолы>

Среднечисленный диаметр частиц (мкм или нм) мелкодисперсных частиц смолы измеряют с помощью анализатора распределения диаметров частиц Microtrac HRA (X-100) (производства фирмы NIKKISO Co., Ltd.) в интервале от 0,001 мкм до 10 мкм. В качестве разбавляющего растворителя используют воду.

<Метод измерения температуры плавления воска>

Температуру плавления воска измеряют с помощью DSC Q1000 (изготовленного фирмой TA Instruments) при условиях, представленных ниже.

Скорость увеличения температуры: 10°C/мин

Начальная температура измерения: 20°C

Конечная температура измерения: 180°C

Коррекцию температуры детектора выполняют при использовании температур плавления индия и цинка, а коррекцию количества теплоты выполняют при использовании теплоты плавления индия.

Более конкретно, примерно 2 мг воска точно взвешивают и помещают на лоток, изготовленный из серебра, чтобы выполнить дифференциальную сканирующую калориметрию. Пустой лоток, изготовленный из серебра, используют в качестве репера. При измерении температуру увеличивают до 200°C однократно, уменьшают до 30°C и затем увеличивают снова. В процессе второго увеличения температуры температуру при максимальном эндотермическом пике на кривой ДСК между 30 и 200°C рассматривают как температуру плавления воска. Если имеется несколько пиков, то максимальный эндотермический пик является пиком, соответствующим максимальному количеству эндотермической теплоты.

<Метод измерения доли сегмента, способного к образованию кристаллической структуры>

Долю сегмента, способного к образованию кристаллической структуры, в смоле (a) измеряют с помощью 1H-ЯМР при условиях, представленных ниже.

Прибор: ЯМР-Фурье спектрометр JNM-EX400 (изготовленный фирмой JEOL Ltd.)

Частота измерения: 400 МГц

Импульсный режим: 5,0 мкс

Частотный диапазон: 10500 Гц

Число накоплений: 64

Температура измерения: 30°C

Образец: Образец для испытаний в количестве 50 мг помещают в трубку для образцов диаметром 5 мм и добавляют к нему дейтериохлороформ (CDCl3) в качестве растворителя. Образец для испытаний растворяют при 40°C в сосуде термостата.

В полученном 1H-ЯМР графике, среди пиков, которые относятся к компонентам сегмента, способного к образованию кристаллической структуры, выбирают пик, не зависящий от пиков, которые относятся к другим компонентам, и рассчитывают интегральную величину S1 пика. Подобным образом, среди пиков, которые относятся к компонентам аморфного сегмента, выбирают пик, не зависящий от пиков, которые относятся к другим компонентам, и рассчитывают интегральную величину S2 пика.

Долю сегмента, способного к образованию кристаллической структуры, определяют при использовании интегральных величин S1 и S2, как изложено ниже. Следует заметить, что n1 и n2 представляют собой число атомов водорода в компонентах, к которым относятся пики соответствующих сегментов.

Доля сегмента, способного к образованию кристаллической структуры, (мол.%)={(S1/n1)/((S1/n1)+(S2/n2))}×100.

Долю сегмента, способного к образованию кристаллической структуры, (мол.%) преобразуют в долю сегмента, способного к образованию кристаллической структуры, (мас.%) при использовании молекулярной массы компонентов.

Структуру сегмента, способного к образованию кристаллической структуры, анализируют общеизвестным методом отдельным образом. В смоле (a), описанной в Примерах, в отношении сегмента, способного к образованию кристаллической структуры, была использована интегральная величина пика, полученного из диолового компонента, содержащегося в компоненте кристаллического сложного полиэфира. В отношении сегмента, не образующего кристаллическую структуру, была использована интегральная величина пика, полученного из изоцианатного компонента.

Примеры

Данное изобретение будет теперь описано более конкретно на основании Примеров получения и Примеров, однако без ограничения ими.

<Синтез кристаллического сложного полиэфира 1>

Указанные ниже исходные материалы помещали в двухгорлую колбу, высушенную нагреванием при введении азота.

- себациновая кислота: 136,8 части по массе

- 1,4-бутандиол: 63,2 части по массе

- дибутилоловооксид: 0,1 части по массе

После того как система была продута азотом посредством снижения давления, выполняли перемешивание при 180°C в течение 6 часов. Температуру постепенно увеличивали до 230°C при пониженном давлении при одновременном выполнении перемешивания. Температуру затем поддерживали в течение 2 часов. Когда смесь становилась вязкой, выполняли охлаждение воздухом, чтобы остановить реакцию. Таким образом, синтезировали кристаллический сложный полиэфир 1. Таблица 1 представляет физические свойства кристаллического сложного полиэфира 1.

<Синтез кристаллического сложного полиэфира 2>

Кристаллический сложный полиэфир 2 синтезировали таким же образом, что и при синтезе кристаллического сложного полиэфира 1, за исключением того, что подготовка исходных материалов была изменена таким образом, как изложено ниже. Таблица 1 представляет физические свойства кристаллического сложного полиэфира 2.

- себациновая кислота: 112,5 части по массе

- адипиновая кислота: 22,0 части по массе

- 1,4-бутандиол: 65,5 части по массе

- дибутилоловооксид: 0,1 части по массе

<Синтез кристаллического сложного полиэфира 3>