Группа изобретений относится к техническому диагностированию машин и их деталей и предназначена для измерения динамических характеристик при производстве машин, их эксплуатации при различных режимах, для оценки предельно-допустимых режимов работы, а также характеристик мало- и многоцикловой усталости материала. В частности, изобретение может быть использовано для диагностирования технического состояния, регулирования процесса передачи нагрузок, оценки потребляемой мощности при работе различных машин и потребителей энергии при бурении скважин, работе судовых энергетических установок, энергетических машин и для др. объектов.

Известны способ и система для тестирования функционирования вращающихся машин (з. WO 99/66335, кл. G01P 3/489, G01R 31/34, G01L 3/00 публ. 23.12.1999, РФ №2229135, опубл. 20.05.2004), где достигается высокоточное измерение угла поворота для получения характеристики «скорость-время» или ее функции. Для чего присоединяют к валу цифровой преобразователь углового положения, генерирующий непрерывно следующие друг за другом логические уровни (высокий и низкий) во время соответствующих непрерывно следующих друг за другом интервалов времени. За счет высокой разрешающей способности измерения достаточно точно определяется динамическое функционирование и функционирование в стационарном режиме.

Однако погрешности в рабочем цикле преобразователя и определение только одной характеристики не позволяют достоверно определить параметры тестирования вращающихся машин.

Известно устройство для контроля крутильных колебаний (см. патент РФ №2044285, кл. G01H 9/00 опубл. 20.09.95), содержащее закрепляемый на объекте корпус, выполненный в виде двух сообщающихся сосудов, размещенный в корпусе инерционный элемент, источник света, световод, установленный в корпусе и оптически связанный с инерционным элементом, в качестве которого используется ртуть, и источником света, измерительный блок с фотопреобразователем.

Данное устройство имеет недостатки, заключающиеся в том, что невозможно измерение крутильных колебаний с частотой более 1 Гц и, кроме того, в нем используется вредный материал - ртуть.

Известен способ определения крутящего момента, заключающийся в преобразовании деформаций кручения вала в электрический сигнал с помощью закрепленных на нем тензорезисторов, регистрации и сравнении электрических сигналов на рабочих и холостых режимах (см. патент РФ №2017097, кл. G01L 1/22, опубл. 30.07.1994). Способ определения осевого усилия и крутящего момента, позволяющий уточнить измерение осевых нагрузок, возникающих в валах.

Данный способ позволяет уточнить величину измеряемого осевого усилия путем введения экспериментально определяемой поправки, но принципиально проблему повышения точности измерения крутящих моментов и их колебаний он не решает, т.к. недостатком известного способа является низкая точность и недостоверность измерения крутильных силовых нагрузок и их колебаний вследствие угловых ошибок ориентации тензорезисторов при их закреплении на валах, наличия помех при передаче сигналов через токосъемные кольца и щетки, а также ограниченным частотным диапазоном передаваемых сигналов.

Известен торсиограф (см. патент РФ №2059208, кл. G01H 1/10, опубл. 27.04.1996) для измерения крутильных колебаний валопроводов энергетических установок, содержащий сейсмическую массу, корпус с упругой связью между ними, подшипники, блок регистрации взаимного углового положения сейсмической массы и корпуса, состоящий из рефлектора, поляроидов, статора, источника света, фотоприемника, блока питания и регистратора, что позволяет устранить влияние электромагнитных полей на канал передачи информации и повышает точность измерений крутильных колебаний.

Однако известный торсиограф сложен конструктивно и не может использоваться в произвольном месте вала, а закрепляется только на его торцевой части, что ограничивает условия его использования, а также в этом случае исключается возможность регистрации угловых колебаний, связанных с действием колебательных крутильных нагрузок (на торцевой части вала можно зарегистрировать только собственные крутильные колебания).

Известен способ диагностирования валов роторных машин, передающих крутильные нагрузки (РФ №2239803, кл. G01L 1/22, G01H 9/00, опуб. 10.11.2004) - взят за ближайший аналог как по способу, так и по устройству, поскольку устройство достаточно полно представлено в описании к данному изобретению. Для осуществления диагностирования на валу устанавливаются два импульсных датчика углового положения вала, фиксирующих его крутильные колебания. В процессе вращения ненагруженного вала производят синхронизацию сигналов от этих датчиков по фазе измеряемых крутильных колебаний. При работе нагруженного вала фиксируют сдвиги импульсов сигналов крутильных колебаний в двух сечениях вала, расположенных на расстоянии друг от друга, и по разности значений этих сдвигов определяют угловые деформации, вызванные колебаниями крутящего момента в линии привода машины. Для уточнения измерений моментных нагрузок холостого хода вначале измеряют сдвиг импульсов, регистрируемый двумя датчиками при вращении вала в одном и другом направлениях. После этого к величине измеряемого сдвига импульсов, при работе вала под нагрузкой, прибавляют половину измеренного ранее сдвига. Технический результат заключается в повышении точности и достоверности определения моментных нагрузок на вращающихся валах.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных способа и устройства, описанных в ближайшем аналоге, относится то, что на валу устанавливаются только датчики крутильных колебаний, определяющие лишь угловые деформации, вызванные колебаниями крутящего момента в валовой линии машины, что не позволяет полно определить напряженно-деформированное состояние деталей машин, а следовательно, получить достоверные диагностические параметры не представляется возможным, также отсутствует возможность совершенствования проектирования и изготовления машин.

Сущность предлагаемой группы изобретений заключается в следующем.

Задачей, на решение которой направлена группа изобретений, является совершенствование методов проектирования, доводки, испытаний и диагностики, повышение точности и достоверности диагностирования технического состояния машин и их деталей.

Технический результат, который получен при осуществлении группы предлагаемых изобретений:

1. Возможность совершенствования методов проектирования, доводки, испытаний и диагностики как машин в целом, так и их деталей за счет определения напряжений от изгибающих нагрузок в валах, осевых нагрузок в валах, напряжений в валах от совместного действия крутильных и изгибающих нагрузок, от совместного действия крутильных, изгибных и осевых нагрузок за счет установки нескольких датчиков и проведения синхронных измерений по фазе.

2. Улучшение качества диагностики за счет сокращения измерительного тракта и исключения передачи непреобразованного сигнала, что достигается расположением датчиков на валу, и/или на составном валу, и/или на валах машины, а также за счет исключения влияния на результат измерений колебаний опоры, и/или опор вала, и/или машины, за счет расширения исследуемого диапазона частот колебательных процессов.

1. Указанный технический результат достигается за счет того, что в известном способе диагностирования машин, заключающемся в преобразовании угловых поворотов вала в электрические сигналы, особенности согласно изобретению заключаются в следующем:

- осевые, и/или изгибные, и/или крутильные колебания вала и/или постоянные составляющие от крутильных, и/или осевых, и/или изгибающих нагрузок преобразуют как в соответствующие электрические, так и цифровые сигналы, получаемые от чувствительных элементов и приемников сигнала, расположенных на валу, и/или на составном валу, и/или на различных валах машины, в одном и более сечениях, при этом сигналы синхронизируют по фазе между собой, таким образом, вышеуказанный способ расположения нескольких чувствительных элементов (сенсоров) позволяет получить более достоверные показатели напряженно-деформированного состояния диагностируемого объекта;

- измеряют динамические характеристики на холостом ходу и под нагрузкой, одновременно с постоянной составляющей деформации вала от крутильных, изгибных и осевых нагрузок, таким образом определяют потребляемую и генерируемую мощность;

- определение угловых поворотов вала, перемещений и изгиба получают в виде преобразованных динамических характеристик «время-время» и/или «перемещение-время» и/или производных динамических характеристик «скорость-время» и/или «ускорение-время» и умножают на сумму моментов инерции деталей, приведенную к оси вращения вала для получения статического соотношения «момент - скорость» и «напряжения-скорость», таким образом определяют действительные напряжения от постоянных и переменных во времени нагрузок;

- значения напряжений в валах в любой момент времени получают раздельно для воздействия крутильных, изгибных и осевых нагрузок, что позволяет получить более точный результат;

- изменяют масштаб измеряемых напряжений с помощью штанги при постоянном расстоянии между сечениями вала, где зафиксированы датчики;

- изменяют масштаб измеряемых напряжений за счет изменения расстояния по длине вала между соответствующими осями сенсоров; оба указанных выше признака необходимы для исследования форм колебаний с малыми амплитудами, выделения и идентификации отдельных форм колебаний;

- измеряют колебания в виде непрерывной функции с заданной частотой дискретизации, что необходимо для расширения исследуемого диапазона частот колебаний;

- измерения динамических характеристик на валу, и/или на составном валу, и/или на различных валах машины синхронизируют по фазе с измеренными сигналами, вызванными колебаниями опоры и/или опор вала или машины, что исключает влияние колебаний опоры на результаты измерений колебаний вала;

2. В известном устройстве для диагностирования машин, состоящем из датчиков, усилителей сигналов от датчиков крутильных нагрузок, передатчиков и накопителей сигнала от крутильных нагрузок, блока оценки временных интервалов от одного датчика крутильных нагрузок, блока оценки временных интервалов от нескольких датчиков крутильных нагрузок, блока оценки крутящего момента и его колебаний, особенности согласно изобретению заключаются в том:

- что датчики, включающие сенсоры, элементы питания, устройство для преобразования, передачи и хранения информации, жестко закрепляют на валу, и/или на составном валу, и/или на различных валах машины, при этом устройство содержит два и более датчика, расположенные в двух и более сечениях, а к одному преобразователю, и/или элементу питания, и/или блоку хранения информации, и/или блоку передачи информации подключают один и более сенсоров, таким образом крепление на валу датчиков, преобразователей и блоков позволяет сократить измерительный тракт от сенсоров, а крепление на валу нескольких датчиков позволяет более точно и полно определить динамические характеристики машин и напряжения в валах;

- наличием передатчиков и накопителей сигнала от изгибных и/или осевых нагрузок, блока оценки временных интервалов от одного датчика осевых и/или изгибных нагрузок, блока оценки временных интервалов от нескольких датчиков изгибных и/или осевых нагрузок, что позволяет измерять, обрабатывать, сохранять и передавать пользователю информацию о действующих в валовой линии изгибающих и осевых нагрузках.

- содержит штангу с изменяемой высотой конструкции для крепления сенсора и/или сенсоров, таким образом, штанга позволяет изменить масштаб измеряемых физических величин без изменения чувствительности сенсоров;

- поперечное сечение корпуса датчика, закрепляемого на валу, выполняют по форме, близкой к кольцу или в виде кольца, это позволяет минимизировать вносимый дисбаланс и добавочный момент инерции валовой линии исследуемой машины;

- сенсор, преобразователи, элементы питания и прочие детали датчика располагают равномерно по длине и по сечению корпуса, а также по валу, и/или составному валу, и/или валам, что позволяет минимизировать влияние массы и момента инерции датчика на развитие колебательных процессов машины;

- дополнительно устанавливают датчик вибрации на опору, и/или опоры вала, и/или машины, что позволят исключить при расчете деформаций и напряжений, искажающих результат, показатели вибрации опор;

- датчик и/или датчики устанавливают на платформе, которая жестко закреплена на валу любым известным способом;

- корпусы датчика и/или датчиков изготавливают заодно с платформой.

Оба вышеуказанных признака позволяют надежно и жестко закрепить датчики на валах машины.

Способ осуществляется, а устройство для его осуществления работает следующим образом.

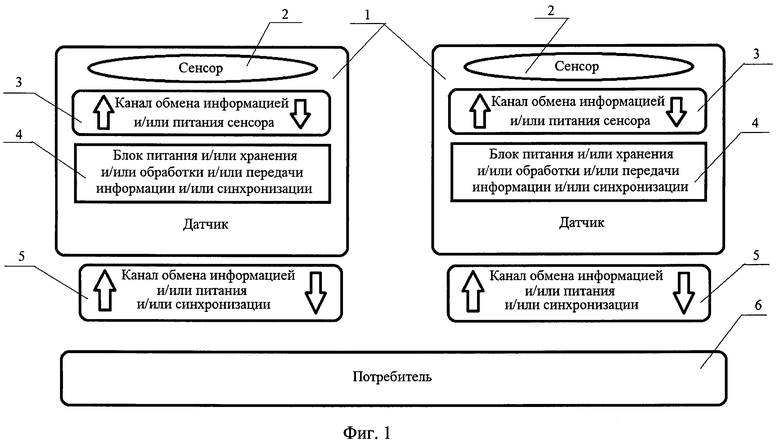

На фиг. 1 представлена блок-схема устройства для диагностирования машин.

Устройство (фиг.1) состоит из одного или нескольких датчиков 1, (на фиг.1 показано два датчика), датчики 1 жестко закрепляют на валу, и/или составном валу, и/или валах (на фиг.1 не показаны), при этом корпус датчика выполняют по форме, близкой к кольцу или в виде кольца. В альтернативном исполнении датчики устанавливают на платформу, которую жестко крепят к валу, при этом корпус датчика 1 может быть выполнен заодно с платформой. Каждый датчик 1 состоит из сенсора 2 или множества сенсоров 2 (на фиг.1 показан один сенсор), соединенных каналом обмена информацией и/или питания сенсора 3 (далее канал 3) с блоком питания, и/или обработки, и/или хранения, и/или синхронизации, и/или передачи информации 4 (далее блок 4), при этом сенсоры 2 позиционируют на объекте таким образом, чтобы совпадало направление их соответствующих осей, а также канала обмена информацией и/или питания и/или синхронизации 5 (далее канал 5) датчика 1 и потребителя 6 или группы потребителей (на фиг.1 показан один потребитель), например персональный компьютер или другое устройство, также сенсоры 2 располагают в непосредственной близости от блока 4, а позиционирование осей сенсоров 2 относительно вала осуществляют в направлении продольной оси вала и/или в плоскостях поперечных сечений вала, и/или составного вала, и/или валов. Сенсор 2, преобразователи, элементы питания и прочие элементы датчика 1 располагают равномерно по длине и по сечению его корпуса и вала. Для изменения масштаба измерений физических величин без изменения чувствительности сенсора 2 используют штангу (на фиг.1 не показана).

Измерения динамических характеристик «время-время», и/или «перемещение-время», и/или «скорость-время», и/или «ускорение-время» проводят на вращающихся валах. От потребителя 6 к каждому датчику 1 по каналам 5 передаются сигналы, обеспечивающие синхронизацию измерений всех сенсоров 2 по фазе. Измеренный сенсором 2 параметр в токовой, и/или цифровой, и/или иной форме передается по каналу 3 на блок 4. От датчика 1 с использованием блока 4 измеренный сигнал передается потребителю 6 по каналу 5 или любым известным способом в форме электрического и/или цифрового и/или иного обработанного сигнала, при этом колебания измеряют и передают в виде непрерывной функции с заданной частотой дискретизации. Измерения динамических характеристик датчиком 1 проводят при вращении вала на холостом ходу и под нагрузкой, а также в статичном положении вала. При необходимости увеличения масштаба напряжений изменяют расстояние от сенсора 2 до продольной оси симметрии вала с помощью штанги и/или изменяют расстояние по длине вала между соответствующими осями сенсоров 2. Полученный в определенный момент времени сигнал Al(t) с датчика 1, закрепленного в определенной точке на валу по каждой из осей - х, у и z, в виде динамических характеристик Al(t)x, Al(t)y, Al(t)z в функции «время-время», и/или «скорость-время», и/или «ускорение-время» вычитают из соответствующего синхронного по фазе сигнала с A2(t)x, A2(t)y, A2(t)z другого датчика 1, закрепленного в другой определенной точке по длине вала. После вычитания остаются динамические характеристики Арез(t)х, Арез(t)у, Aрез(t)z в функции «время-время», и/или «скорость-время», и/или «ускорение-время» пропорциональные соответствующей деформации участка: изгибу в вертикальной и/или горизонтальной плоскости, кручению, осевому смещению. Для исключения влияния колебаний, передающихся от опор к валам, из разности сигналов, пропорциональных деформациям участков, вычитаются колебания по соответствующим осям A3(t)x, A3(t)y, A3(t)z датчика 1, закрепленного на опоре. В результате вычитания получают функции Aрез(t)xo, Aрез(t)yo, Apeз(t)zo. Вычитаться могут как динамические характеристики в детерминированном варианте, так и в функции времени с заданной частотой по формулам вида:

Арез(t)х=А1(t)x-A2(t)x;

Apeз(t)y=A(t)y-A2(t)y;

Арез(t)=А1(t)z-A2(t)z;

Apeз(t)xo=(A1(t)x-A2(t)x)-A3(t)x;

Apeз(t)yo=(A1(t)y-A2(t)y)-A3(t)y;

Apeз(t)zo=(A1(t)z-A2(t)z)-A3(t)z.

В дальнейшем, динамические характеристики, обработанные по формулам, представленным выше, используют для вычисления возмущающих и потребляемых моментов, деформаций и напряжений.

Таким образом вышеизложенные сведения свидетельствуют об обеспечении достижения усматриваемого заявителем технического результата при воплощении заявленной группы изобретений, а именно при использовании способа и устройства для диагностирования машин возможно получение данных для совершенствования методов проектирования, доводки, испытаний и диагностики как машин в целом, так и их деталей, а также улучшения качества диагностики, что подтверждено изготовлением опытного образца устройства для диагностирования машин с использованием новой компоновки и конфигурации известных из уровня техники комплектующих, например преобразователей, накопителей информации, средств связи, акселерометров и/или датчиков виброскорости и/или датчиков виброперемещений, и проведением при его использовании диагностики судовой движительной установки теплохода «РТ-372», проекта №911В, эксплуатируемого ООО «Нижневартовский речной порт», г. Нижневартовск, составлен заявителем отчет №Т.10.13/911В от 29 июля 2013 года, при этом на основании заявленного способа сделан вывод о развитии напряжений в валовых линиях движительных установок, определено их техническое состоянии и сформулированы рекомендации по выбору благоприятных режимов эксплуатации судовой движительной установки теплохода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ВАЛОВ РОТОРНЫХ МАШИН, ПЕРЕДАЮЩИХ КРУТИЛЬНЫЕ НАГРУЗКИ | 2002 |

|

RU2239803C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ вибродиагностики технического состояния газоперекачивающего агрегата | 2023 |

|

RU2809309C1 |

| СИСТЕМА ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ВАЛА ИЛИ ВАЛОПРОВОДА РОТОРНОЙ МАШИНЫ С ИСПОЛЬЗОВАНИЕМ КОНТАКТНЫХ ДАТЧИКОВ АБСОЛЮТНОЙ ВИБРАЦИИ | 2013 |

|

RU2536774C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОГРУЖНОГО ЭЛЕКТРИЧЕСКОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2001 |

|

RU2206794C1 |

| Устройство для диагностики подшипников качения | 1985 |

|

SU1318826A1 |

| Способ безразборной диагностики изменений технического состояния судовых рулевых устройств в результате воздействия ледовых нагрузок и устройство для его реализации | 2017 |

|

RU2655611C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСЕВОГО УСИЛИЯ И КРУТЯЩЕГО МОМЕНТА | 1991 |

|

RU2017097C1 |

| СИСТЕМА И СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК КРУТИЛЬНЫХ КОЛЕБАНИЙ ВРАЩАЮЩЕГОСЯ ВАЛА | 2013 |

|

RU2523044C1 |

| Установка для вибрационных испытаний быстровращающихся роторов | 2019 |

|

RU2757974C2 |

Группа изобретений относится к измерительной технике, в частности к техническому диагностированию машин и их деталей, и может быть использована для измерения динамических характеристик машин. Для осуществления способа диагностирования на валу или нескольких валах машины жестко закрепляют датчики в одном и более сечениях, измеряющих осевые и изгибные нагрузки при колебаниях вала или валов. При этом сигналы синхронизируют между собой по фазе, измеренные и преобразованные динамические характеристики передают потребителю. Устройство состоит из датчиков, усилителей сигналов от датчиков осевых и изгибных нагрузок, передатчиков и накопителей сигнала от осевых и изгибных нагрузок, блока оценки временных интервалов от нескольких датчиков осевых и изгибных нагрузок, блока оценки временных интервалов от нескольких датчиков осевых и изгибных нагрузок. Датчики, включающие сенсоры, элементы питания, устройство для преобразования, передачи и хранения информации, жестко закрепляют на составном валу или различных валах машины. При этом к одному преобразователю или элементу питания или блоку хранения информации, блоку передачи информации подключают один и более сенсоров. Технический результат заключается в повышении точности и достоверности измерений нагрузок на валах. 2 н. и 8 з.п. ф-лы, 1 ил.

1. Способ диагностирования машин, заключающийся в преобразовании угловых поворотов вала в электрические сигналы, отличающийся тем, что осевые, и/или изгибные, и/или крутильные колебания вала и/или постоянные составляющие от осевых и/или изгибающих нагрузок преобразуют в соответствующие электрические и цифровые сигналы, получаемые от чувствительных элементов и приемников сигнала, расположенных на составном валу и/или на различных валах машины, в одном и более сечениях, при этом сигналы синхронизируют по фазе между собой.

2. Способ по п.1, отличающийся тем, что измеряют динамические характеристики на холостом ходу и под нагрузкой одновременно с постоянной составляющей деформации вала от изгибных и осевых нагрузок.

3. Способ по п.1, отличающийся тем, что значения напряжений в валах в любой момент времени получают раздельно для воздействия изгибных и осевых нагрузок.

4. Способ по п.1, отличающийся тем, что изменяют масштаб измеряемых напряжений с помощью штанги при постоянном расстоянии между сечениями вала, где зафиксированы датчики.

5. Способ по п.1, отличающийся тем, что изменяют масштаб измеряемых напряжений за счет изменения расстояния по длине вала между соответствующими осями сенсоров.

6. Устройство для диагностирования машин, состоящее из датчиков, усилителей сигналов от датчиков изгибных и/или осевых нагрузок, передатчиков и накопителей сигнала от изгибных и/или осевых нагрузок, блока оценки временных интервалов от одного датчика крутильных нагрузок, блока оценки временных интервалов от нескольких датчиков изгибных и/или осевых нагрузок, отличающееся тем, что датчики, включающие сенсоры, элементы питания, устройство для преобразования, передачи и хранения информации, жестко закрепляют на составном валу и/или на различных валах машины, к одному преобразователю, или элементу питания, или блоку хранения информации, или блоку передачи информации подключают один и более сенсоров.

7. Устройство по п.6, отличающееся тем, что содержит штангу с изменяемой высотой конструкции для крепления сенсора и/или сенсоров.

8. Устройство по п.6, отличающееся тем, что поперечное сечение корпуса датчика, закрепляемого на валу, выполняют по форме, близкой к кольцу или в виде кольца.

9. Устройство по п.6, отличающееся тем, что датчик и/или датчики устанавливают на платформе, которая жестко закреплена на валу любым известным способом.

10. Устройство по п.6, отличающееся тем, что корпусы датчика и/или датчиков изготавливают заодно с платформой.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ВАЛОВ РОТОРНЫХ МАШИН, ПЕРЕДАЮЩИХ КРУТИЛЬНЫЕ НАГРУЗКИ | 2002 |

|

RU2239803C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОГРУЖНОГО ЭЛЕКТРИЧЕСКОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2001 |

|

RU2206794C1 |

| Устройство для измерения угла закручивания вращающегося вала | 1991 |

|

SU1795312A1 |

| СИСТЕМА ДАТЧИКОВ | 2005 |

|

RU2374440C2 |

| Бесконтактный электромагнитный датчик для измерения крутящего момента, передаваемого вращающимся валом | 1960 |

|

SU148932A1 |

| Стенд для испытаний моделей рабочих органов роторных экскаваторов | 1985 |

|

SU1320340A2 |

| Устройство для измерения уровня вибраций подшипников качения | 1974 |

|

SU526793A1 |

Авторы

Даты

2015-10-27—Публикация

2013-12-03—Подача