Изобретение относится к способам перегрузки сыпучего материала из железнодорожных вагонов-хопперов и подачи материала в емкости или другие транспортные средства и может быть использовано в промышленности и строительстве.

Известен способ разгрузки сыпучих грузов из железнодорожных полувагонов (RU, п. 2281903, д.пр. 27.12.2004, п. 2318717, д.пр. 28.03.2006 г.), включающий использование заборного органа в виде двух подгребающих шнеков, которые ориентированы в поперечном относительно кузова полувагона направлении и перекрывают его по ширине, и установленного между шнеками приспособления для транспортировки сыпучего груза в виде пневмопровода Г-образной формы с вертикальны и горизонтальным участками. Вертикальный участок пневмопровода вместе с подгребающими шнеками размещают на поверхности сыпучего груза, находящего в полувагоне. Подгребающие шнеки сдвигают сыпучий груз к входному отверстию вертикального участка пневмопровода, где за счет разрежения сыпучий груз захватывают и транспортируют по вертикальному и горизонтальному участкам пневмопровода на склад. Подгребающие шнеки перемещают по длине вагона тележкой. Подгребающие шнеки параллельны поперечной оси вагона, и поток сыпучего материала в горизонтальной плоскости направлен к центру вагона также параллельно поперечной оси вагона.

Недостатком является то, что производительность способа ограничена производительностью подгребающих шнеков, т.к. они установлены поперек вагона от его продольной центральной оси, то используемые шнеки короткие и небольшого диаметра. Способ не предназначен для разгрузки вагона через нижние разгрузочные люки.

Известен способ перегрузки сыпучего материала из железнодорожных вагонов (RU, п. №68445, д.пр. 23.01.2007 г.). Разгрузка вагонов-хопперов с донной выгрузкой производят в следующей последовательности. Вагон перемещают маневровым устройством по железнодорожному полотну и устанавливают разгрузочными люками по центру подрельсовых бункеров. Затем открывают разгрузочные люки и сыпучий материал из них самотеком выгружается и заполняет подрельсовые бункера. Из бункеров материал поступает перпендикулярно железнодорожным путям по горизонтальным распределительным конвейерам в рабочие ветви подающих конвейеров и перемещается по ним вверх на распределительные конвейеры, которые транспортируют материал по складу.

Недостатком является сложность и немобильность необходимого оборудования, например подрельсовых бункеров.

Известен способ пневматической транспортировки сыпучих материалов из железнодорожных вагонов (RU, п. №35791, д.пр. 22.10.2003 г. и п. №111837, д.пр. 09.11.2010 г.), включающий применение для возможности выгрузки материала на уровне нижних люков вагона вакуум-лотка. Первоначально на рельсах железнодорожной колеи под бункером установленного вагона размещают и закрепляют направляющие, на которые с помощью катков устанавливают вакуум-лоток с откинутой торцевой стенкой, что и позволяет подвести лоток под люки бункера вагона. После установки вакуум-лотка откидную стенку возвращают на место и с помощью надувного кожуха вакуум-лоток герметично соединяют с бункером вагона. Заполнение надувного кожуха сжатым воздухом производят от магистрали склада или с помощью специального насоса. В корпусе вакуум-лотка и бункера вагона создают разрежение, под действием которого материало-воздушную смесь перемещают по материалопроводу к механизму выгрузки и далее в нагнетательный материалопровод. После выгрузки первого бункера вагона производят подобным же образом выгрузку второго бункера. Сыпучий материал транспортируют перепендикулярно железнодорожным путям.

Недостатками являются необходимость достижения герметичного соединения приемной части и разгрузочного люка вагона, использование пневмостанций.

Известен способ перегрузки насыпных грузов из вагонов-хопперов на морские или речные суда (RU, п. №44310, д.пр. 04.11.2004 г.). Между вагонами-хопперами и загружаемым судном последовательно размещают одну или несколько транспортных линий. Транспортная линия включает наклонно установленный в прикордонный приемный бункер (ППБ) шнековый конвейер-самоподаватель и последовательно размещенные за ним стационарные или передвижные транспортеры. ППБ установлен ниже уровня рельс. Выгружаемый насыпной груз при открывании створок вагона-хоппера поступает в ППБ, а затем посредством шнекового конвейера и, далее, посредством последовательно размещенных транспортеров транспортируют в трюм загружаемого судна. Сыпучий материал транспортируют перпендикулярно железнодорожным путям, а затем - меняя направление по необходимости.

Способ применим для узко ограниченных специальных целей, многочисленность необходимого оборудования.

Известен способ пневморазгрузки с помощью пневморазгрузчика (Справочник по пневмокомплексам и пневмотранспортному оборудованию, С.А. Евтюков, М.М. Шапунов, СПб., 2005, стр. 64), состоящего из дисков, двух поперечно расположенных подгребающих шнеков с приводом, напорного шнека с приводом, смесительной камеры с аэроднищем, патрубка для присоединения резинотканного рукава, привода колес.

Способ с высоким пылеобразованием предназначен для верхней разгрузки вагона и не предназначен для разгрузки вагонов через разгрузочные люки.

Известен способ перегрузки цемента с помощью шнекового разгрузчика цемента из железнодорожных вагонов типа «ХОППЕР» с приемным подкатным лотком и винтовым наклонным конвейером, установленным на ходовой раме шасси (сайт www.ekvipteh.com.ua), принятый за прототип и включающий установку под разгрузочные люки на железнодорожные рельсы и перпендикулярно им приемного лотка с горизонтальным подгребающим шнеком, свободное истечение в него сыпучего материала из разгрузочного люка и механическое перемещение из-под разгрузочного люка в загрузочное средство потока сыпучего материала сначала в горизонтальной плоскости перпендикулярно железнодорожным рельсам с помощью горизонтального подгребающего шнека диаметром до 100-150 мм, а затем перемещение указанного потока так же перпендикулярно рельсам с помощью винтового конвейера диаметром до 200 мм. Для осуществления способа необходимо наличие ровной твердой площадки под вагоном.

Недостатком является низкая производительность способа, т.к. приемную часть перегрузочного устройства устанавливают на железнодорожные рельсы в ограниченное пространство между плоскостями по верхней поверхности рельс и нижней поверхности разгрузочного люка, перпендикулярно железнодорожным путям под разгрузочные люки вагона, и выбор диаметра горизонтального подгребающего шнека ограничен расстоянием между плоскостями по верхней поверхности рельс и нижней поверхности разгрузочного люка.

Техническим результатом является сокращение времени перегрузки сыпучего материала из железнодорожных вагонов-хопперов.

Технический результат достигается тем, что в способе перегрузки сыпучего материала из железнодорожных вагонов-хопперов, включающем использование перегрузочного устройства, содержащего приемную часть с транспортирующим средством в виде горизонтального подгребающего шнека, соединенную с заборным органом в виде винтового наклонного конвейера, установку указанной приемной части под разгрузочные люки, истечение в нее сыпучего материала самотеком через разгрузочные люки и перемещение потока сыпучего материала в загрузочное средство, как минимум, один горизонтальный подгребающий шнек диаметром до 300 мм с приемной частью устанавливают под разгрузочные люки в межрельсовом пространстве железнодорожных путей параллельно их продольной оси, в указанном пространстве между разгрузочными люками винтовой наклонный конвейер с диаметром шнека до 500 мм соединяют с приемной частью перпендикулярно продольной оси, как минимум, одного горизонтального шнека и в указанном пространстве сначала осуществляют перегрузку сыпучего материала, как минимум, одним потоком от разгрузочного люка к центру вагона вдоль продольной оси железнодорожных путей, а затем из указанного пространства между разгрузочными люками указанный поток выводят перпендикулярно железнодорожным путям к загружаемому средству.

Приемную часть устанавливают одновременно под два разгрузочных люка одного вагона и осуществляют в указанном пространстве перегрузку сыпучего материала сначала двумя встречно-параллельными направленными к центру вагона потоками, там же соединяют их в один центральный, а из указанного пространства выводят одним общим потоком.

Приемную часть устанавливают одновременно под два разгрузочных люка двух вагонов и последовательно осуществляют перегрузку первого вагона, соединяя винтовой наклонный конвейер с приемной частью первого вагона, а затем второго вагона, перемещая при этом свободную от сыпучего материала приемную часть под следующий за разгружаемым вагон.

Осуществление перемещения потока перегружаемого сыпучего материала в межрельсовом пространстве железнодорожных путей позволяет установить в приемной части перегрузочного устройства, размещаемой в указанном пространстве, более мощное транспортирующее средство, чем в прототипе, а именно горизонтальный подгребающий шнек диаметром до 300 мм, что сокращает время перегрузки сыпучего материала.

Расположение горизонтального подгребающего шнека приемной части параллельно продольной оси железнодорожных путей позволяет увеличить длину горизонтального шнека и осуществить в указанном пространстве соединение приемной части с винтовым наклонным конвейером со шнеком диаметром до 500 мм у центра вагона, вне разгрузочных люков, что также сокращает время перегрузки сыпучего материала.

Перемещения узла соединения заборного органа с приемной частью в указанном пространстве от разгрузочных люков в центральную зону вагона позволяет также использовать заборный орган неограниченной мощности и длины, а именно, винтовой наклонный конвейер со шнеком до 500 мм, что также сокращает время перегрузки сыпучего материала.

Выполнение винтового конвейера со шнеком диаметром до 500 мм и установка винтового конвейера перпендикулярно продольной оси, как минимум, одного горизонтального шнека позволяет сократить время перемещения разгружаемого сыпучего материала от приемной части к загружаемому средству, т.е. перпендикулярно железнодорожным путям, что также сокращает время перегрузки сыпучего материала.

Способ поясняется чертежами.

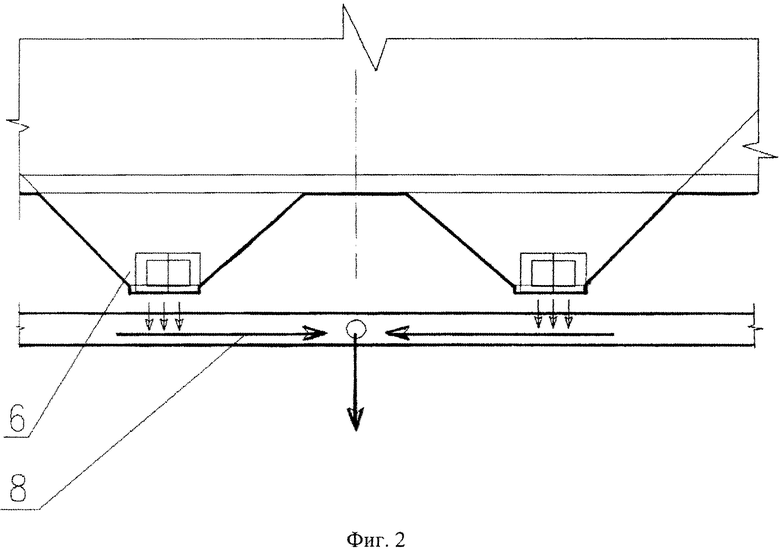

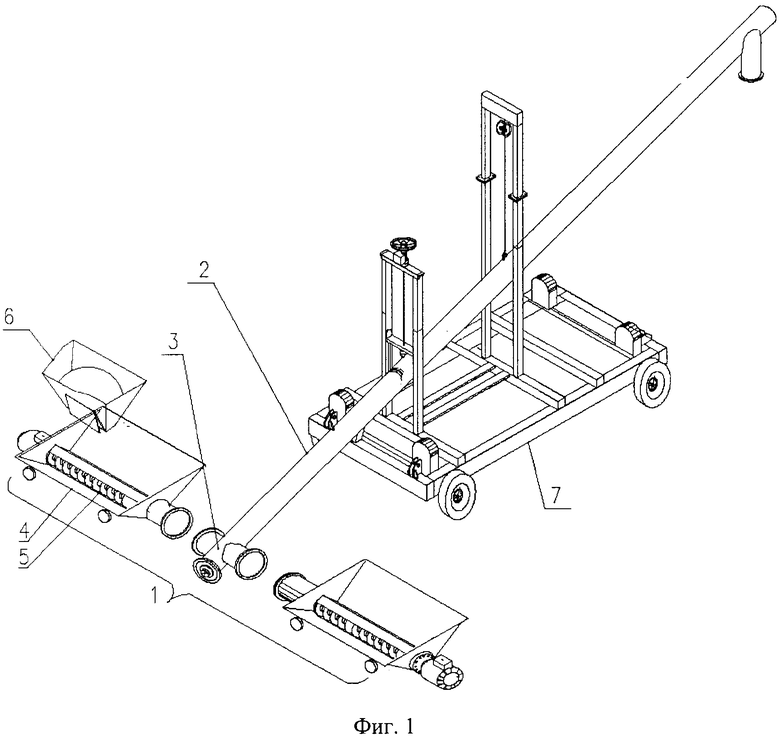

На фиг. 1 представлен общий вид перегрузочного устройства, с помощью которого реализуют способ. На фиг. 2 представлена схема перемещения потока сыпучего материала в межрельсовом пространстве железнодорожных путей по способу.

Способ осуществляют следующим образом. Для примера реализации способа приведено перегрузочное устройство, содержащее приемную часть 1 с транспортирующим средством, заборный орган в виде винтового наклонного конвейера 2 со стыковочной частью 3 и ходовую раму шасси 7. Соединение винтового конвейера 2 и приемной части 1 выполнено разъемным. Приемная часть 1 содержит, как минимум, один приемный подкатной лоток 4. Приемная часть 1 снабжена транспортирующим средством, выполненным в виде горизонтального подгребающего шнека 5 диаметром до 300 мм. Приемный подкатной лоток 4 выполнен с возможностью установки горизонтального подгребающего шнека 5 диаметром до 300 мм под разгрузочным люком 6 вагона-хоппера в межрельсовом пространстве железнодорожных путей параллельно их продольной оси. В способе могут быть использованы один лоток, два лотка и четыре с одним наклонным винтовым конвейером 2. Винтовой конвейер 2 выполнен со шнеком диаметром до 500 мм (не показано), снабжен стыковочной частью 3 и установлен наклонно к горизонту на ходовой раме шасси 7.

Как минимум, один подкатной по рельсам 8 приемный лоток 1 приемной части с горизонтальным шнеком 5 диаметром 100-300 мм сначала устанавливают в межрельсовое пространство между разгрузочными люками 6 вагона-хоппера, а затем закатывают под разгрузочный люк 6. Как минимум, один горизонтальный шнек 5 устанавливают параллельно продольной оси железнодорожных рельс 8 и также вагона. Устанавливают съемные борта. Винтовой конвейер 2 устанавливают наклонно к горизонту и в межрельсовом пространстве между разгрузочными люками 6 соединяют с приемной частью 1 перпендикулярно продольной оси, как минимум, одного горизонтального шнека 5 приемной части 1. При этом продольные оси подкатного лотка 4, горизонтального шнека 5 и железнодорожных путей также параллельны.

В случае, если приемная часть 1 содержит один приемный лоток, шнек винтового конвейера 2 и горизонтальный шнек 5 приемного лотка 4 устанавливают перпендикулярно по Г-образной схеме. В случае, если приемная часть 1 содержит два приемных лотка 4, шнек винтового конвейера 2 устанавливают перпендикулярно продольным осям горизонтальных шнеков 5 двух приемных лотков 4 по Т-образной схеме. Приемную часть 1 устанавливают одновременно под два разгрузочных люка 6 одного вагона и осуществляют в указанном пространстве перегрузку сыпучего материала сначала двумя встречно-параллельными направленными к центру вагона потоками, там же соединяют их в один центральный, а из указанного пространства выводят одним общим потоком. Это дополнительно сокращает время перегрузки вагона-хоппера. Приемные лотки 4 устанавливают симметрично относительно продольной оси винтового конвейера 2. Горизонтальные шнеки 5 выполнены с возможностью вращения во взаимно противоположных направлениях. После установки перегрузочного устройства открывают разгрузочный люк 6 и сыпучий материал самотеком под действием собственного веса истекает в приемную часть 1. Включают горизонтальные и наклонные шнеки. Сначала перегрузку сыпучего материала осуществляют в межрельсовом пространстве железнодорожных путей, как минимум, одним потоком параллельно вдоль продольной оси железнодорожных рельса 8 от разгрузочного люка 6 к центру вагона с помощью, как минимум, одного горизонтального подгребающего шнека диаметром до 300 мм приемной части 1. Затем из межрельсового пространства между разгрузочными люками 6 поток сыпучего материала выводят перпендикулярно продольной оси железнодорожных путей к загружаемому средству с помощью наклонного шнека диаметром до 500 мм винтового конвейера 2.

В случае использования приемной части 1 из четырех приемных лотков 4 возможна последовательная перегрузка нескольких вагонов. Приемную часть 1 устанавливают одновременно под два разгрузочных люка 6 двух вагонов и последовательно осуществляют перегрузку первого вагона, соединяя винтовой наклонный конвейер 2 с приемной частью 1 первого вагона, а затем второго вагона, перемещая при этом свободную от сыпучего материала приемную часть 1 под следующий за разгружаемым вагон. Это дополнительно сокращает время перегрузки целого состава.

Таким образом, способ позволяет осуществить перегрузку сыпучего материала из железнодорожных вагонов-хопперов и сокращает время перегрузки сыпучего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разгрузчик железнодорожных вагонов с сыпучим грузом | 1981 |

|

SU977339A1 |

| ПРИЕМНЫЙ БУНКЕР | 1997 |

|

RU2116953C1 |

| ЧЕТЫРЕХОСНЫЙ ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ОТКРЫТЫЙ ХОППЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ КРЫТОГО ХОППЕРА | 2004 |

|

RU2273576C2 |

| Устройство для выгрузки слежавшихся сыпучих грузов из крытых железнодорожных вагонов | 1982 |

|

SU1074784A2 |

| БУНКЕРНАЯ ЭСТАКАДА ДЛЯ ЗАГРУЗКИ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И СПОСОБ ПЕРЕГРУЗКИ ПЫЛЕСОДЕРЖАЩИХ СЫПУЧИХ МАТЕРИАЛОВ ИЗ БУНКЕРНОЙ ЭСТАКАДЫ В ЖЕЛЕЗНОДОРОЖНЫЙ ВАГОН | 2009 |

|

RU2425790C1 |

| Передвижная самоходная машина для перегрузки сыпучих материалов, предназначенная преимущественно для разгрузки крытых железнодорожных вагонов | 1957 |

|

SU111080A1 |

| Устройство для выгрузки слеживающихся грузов из крытых железнодорожных вагонов | 1984 |

|

SU1152907A1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ПОЛУВАГОНОВ С БОКОВЫМИ РАЗГРУЗОЧНЫМИ ЛЮКАМИ В ПОЛУ | 2015 |

|

RU2611670C2 |

| КОМБИНИРОВАННЫЙ ХОППЕР-ВАГОН | 2003 |

|

RU2249519C2 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧЕГО ГРУЗА ИЗ ПОЛУВАГОНОВ | 2004 |

|

RU2281903C1 |

Изобретение относится к способам перегрузки сыпучего материала из железнодорожных вагонов-хопперов и подачи материала в емкости или другие транспортные средства. Перегрузка сыпучего материала из железнодорожных вагонов-хопперов включает использование перегрузочного устройства. Перегрузочное устройство содержит приемную часть с транспортирующим средством в виде горизонтального подгребающего шнека, установку указанной приемной части под разгрузочные люки, истечение в нее сыпучего материала самотеком через разгрузочные люки и перемещение потока сыпучего материала в загрузочное средство. Достигается сокращение времени перегрузки сыпучего материала из вагонов-хопперов. 2 з.п. ф-лы, 2 ил.

1. Способ перегрузки сыпучего материала из железнодорожных вагонов-хопперов, включающий использование перегрузочного устройства, содержащего приемную часть с транспортирующим средством в виде горизонтального подгребающего шнека, соединенную с заборным органом в виде винтового наклонного конвейера, установку указанной приемной части под разгрузочные люки, истечение в нее сыпучего материала самотеком через разгрузочные люки и перемещение потока сыпучего материала в загрузочное средство, отличающийся тем, что, как минимум, один горизонтальный подгребающий шнек диаметром до 300 мм с приемной частью устанавливают под разгрузочные люки в межрельсовом пространстве железнодорожных путей параллельно их продольной оси, в указанном пространстве между разгрузочными люками винтовой наклонный конвейер с диаметром шнека до 500 мм соединяют с приемной частью перпендикулярно продольной оси, как минимум, одного горизонтального шнека и в указанном пространстве сначала осуществляют перегрузку сыпучего материала, как минимум, одним потоком от разгрузочного люка к центру вагона вдоль продольной оси железнодорожных путей, а затем из указанного пространства между разгрузочными люками указанный поток выводят перпендикулярно железнодорожным путям к загружаемому средству.

2. Способ по п.1, отличающийся тем, что приемную часть устанавливают одновременно под два разгрузочных люка одного вагона и осуществляют в указанном пространстве перегрузку сыпучего материала сначала двумя встречно-параллельными направленными к центру вагона потоками, там же соединяют их в один центральный, а из указанного пространства выводят одним общим потоком.

3. Способ по п.1, отличающийся тем, что приемную часть устанавливают одновременно под два разгрузочных люка двух вагонов и последовательно осуществляют перегрузку первого вагона, соединяя винтовой наклонный конвейер с приемной частью первого вагона, а затем второго вагона, перемещая при этом свободную от сыпучего материала приемную часть под следующий за разгружаемым вагон.

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧЕГО ГРУЗА ИЗ ПОЛУВАГОНОВ | 2004 |

|

RU2281903C1 |

Авторы

Даты

2015-11-10—Публикация

2014-07-08—Подача