Изобретение относится к никель-хром-железо-алюминиевому сплаву с превосходной высокотемпературной коррозионной стойкостью, хорошей стойкостью к ползучести и улучшенной обрабатываемостью.

Аустенитные никель-хром-железо-алюминиевые сплавы с различным содержанием никеля, хрома и алюминия уже давно используются в строительстве печей и в химической обрабатывающей промышленности. Для этого применения требуется хорошая высокотемпературная коррозионная стойкость и хорошая высокотемпературная прочность/сопротивляемость ползучести при температурах выше 1000°С.

В общем, следует отметить, что высокотемпературная коррозионная стойкость сплавов, которая приведена в таблице 1, возрастает с увеличением содержания хрома. Все эти сплавы образуют слой оксида хрома (Cr2O3) с лежащим под ним более или менее закрытым слоем Al2O3. Небольшие добавки элементов, имеющих высокое сродство к кислороду, таких как Y или Ce, улучшают стойкость к окислению. В процессе использования в области применения для создания защитного слоя содержание хрома медленно расходуется. Таким образом, при более высоком содержании хрома срок службы материала увеличивается, так как более высокое содержание хрома, создающего защитный слой, оттягивает временную точку, при которой содержание хрома становится ниже критической точки и оксиды, такие, как Cr2O3, замещаются например, оксидами, содержащими железо и никель. Дальнейшее увеличение высокотемпературной коррозионной стойкости может быть достигнуто путем добавления алюминия и кремния. С определенного минимального содержания, эти элементы образуют непрерывный слой под слоем оксида хрома и таким образом уменьшают расход хрома.

Термостойкость/стойкость к ползучести при указанных температурах улучшается, в том числе за счет высокого содержания углерода.

Примеры таких сплавов приведены в таблице 1. Сплавы, такие как N06025, N06693 или N06603 известны своей высокой коррозионной стойкостью по сравнению с N06600, N06601 и N06690 из-за высокого содержания алюминия. Кроме того, сплавы, такие как N06025 или N06603, в связи с высоким содержанием углерода, показывают отличную высокую термостойкость/стойкость к ползучести при температурах выше 1000°С. Однако например из-за этих высоких уровней содержания алюминия ухудшается обрабатываемость, например деформируемость и свариваемость, причем ухудшение тем сильнее, чем выше содержание алюминия (N06693). То же самое относится к большему содержанию кремния, который образует легкоплавкие интерметаллические фазы с никелем. Для N06025 свариваемость может, например быть достигнута с помощью специальной газовой сварки (Ar с 2% азота) (техническая спецификация Nicrofer 6025 НТ, ThyssenKrupp VDM). Высокое содержание углерода в N06025 и N06603 имеет как результат высокое содержание первичных карбидов, что приводит, например при больших степенях деформации, как это происходит при глубокой вытяжке, к образованию трещин, исходя от первичных карбидов. Подобное происходит и в производстве бесшовных труб. Опять же, проблема усугубляется при увеличении содержания углерода, особенно в N06025.

ЕР 0508058 Al раскрывает аустенитный никель-хром-железный сплав, состоящий из (в % по массе) С 0,12-0,3%, Cr 23-30%, Fe 8-11%, Al 1,8-2,4%, Y 0,01-0,15%, Ti 0,01-1,0%, Nb 0,01-1,0%, Zr 0,01-0,2%, Mg 0,001-0,015%, Ca 0,001-0,01%, N не более 0,03%, Si не более 0,5%, Mn не более 0,25%, Р не более 0,02%, S не более 0,01%, остальное Ni и неизбежные обусловленные выплавкой примеси.

ЕР 0549286 описывает обладающий высокой термостойкостью Ni-Cr - сплав, содержащий 55-65% Ni, 19-25% Cr, 1-4,5% Al, 0,045-0,3% Y, 0,15-1% Ti, 0,005-0,5% C, 0,1-1,5% Si, 0-1% Mn, и, по меньшей мере, 0,005% в общей сложности по меньшей мере, одного из элементов группы, включающей Mg, Ca, Се, <0,5% в сумме Mg+Ca, <1% Се, 0,0001-0,1% В, 0-0,5% Zr, 0,0001-0,2% N, 0-10% Со, остальное железо и примеси.

Из DE 60004737 Т2 известен термостойкий сплав на основе никеля, содержащий ≤0,1% С, 0,01-2% Si, ≤2% Mn, ≤0,005% S, 10-25% Cr, 2,1-<4,5% Al, ≤0,055% N в общей сложности 0,001-1%, по меньшей мере, одного из элементов В, Zr, Hf, причем указанные элементы могут присутствовать в следующих концентрациях: В≤0,03%, Zr≤0,2%, Hf<0,8%. Мо 0,01-15%, W 0,01-9%, причем общее содержание Мо+W может составлять 2,5-15%, Ti 0-3%, Mg 0-0,01%, Ca 0-0,01%, Fe 0-10%, Nb 0-1%, V 0-1%, Y 0-0,1%, La 0-0,1%, Се 0-0,01%, Nd 0-0,1%, Cu 0-5%, Со 0-5%, остальное никель. Для Мо и W, должно быть соблюдено неравенство:

В основу изобретения положена задача создания сплава, который при достаточно высоком содержании никеля, хрома и алюминия имеет:

- хорошую обрабатываемость, т.е. деформируемость, способность к глубокой вытяжке и свариваемость;

- хорошую устойчивость к коррозии аналогично N06025;

- хорошую термостойкость/стойкость к ползучести.

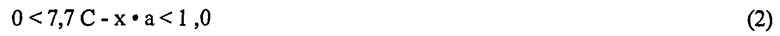

Эта задача решается с помощью никель-хром-железо-алюминиевого-сплава, содержащего (в % по массе) 12-28% хрома, 1,8-3,0% алюминия, 1,0-15% железа, 0,01-0,5% кремния, 0,005-0,5% марганца, 0,01-0,20% иттрия, 0,02-0,60% титана, 0,01-0,2% циркония, 0,0002-0,05% магния, 0,0001-0,05% кальция, 0,03-0,11% углерода, 0,003-0,05% азота, 0,0005-0,008% бора, 0,0001-0,010% кислорода, 0,001-0,030% фосфора, не более 0,010% серы, не более 0,5% молибдена, не более 0,5% вольфрама, остальное никель и обычные технологические примеси, причем должны быть выполнены следующие соотношения:

где а=PN, если

или а=0, если

и

где

и Ti, Zr, N, С, это концентрации соответствующих элементов в % по массе.

Предпочтительные варианты осуществления изобретения могут быть выведены из зависимых подпунктов формулы изобретения.

Диапазон содержания для элемента хрома составляет от 12 до 28%, причем содержание хрома может быть задано и установлено в сплаве в зависимости от области применения.

Предпочтительные диапазоны показаны следующим образом:

от 16 до 28%

от 20 до 28%

от >24 до 27%

от 19 до 24%.

Содержание алюминия составляет от 1,8 до 3,0%, а также, в зависимости от области применения сплава, содержание алюминия может быть задано следующим образом:

от 1,9 до 2,9%

от 1,9 до 2,5%

от >2,0 до 2,5%.

Содержание железа составляет от 1,0 до 15%, причем в зависимости от области применения, конкретное содержание может быть установлено в диапазоне содержания:

1,0-11,0%

1,0-7,0%

от 7,0 до 11,0%.

Содержание кремния составляет от 0,01 до 0,50%. Предпочтительно Si может быть включен в сплав в диапазоне содержания:

0,01-0,20%

0,01-<0,10%.

То же самое относится к элементу марганец, который может присутствовать в сплаве в количестве от 0,005 до 0,5%. Альтернативно предпочтительны следующие диапазоны содержания:

0,005-0,20%

0,005-0,10%

0,005-<0,05%.

Настоящее изобретение, предпочтительно предполагает, что свойства материала можно существенно регулировать путем добавления иттрия в количествах от 0,01 до 0,20%. Предпочтительно Y может быть включен в сплав в пределах содержания в сплаве:

0,01-0,15%

0,02-0,15%

0,01-0,10%

0,02-0,10%

0,01-0,045%.

Кроме того, иттрий может также быть полностью или частично заменен на 0,001-0,20% лантана и/или 0,001-0,20% церия.

Предпочтительно соответствующая замена может быть скорректирована в диапазоне его содержания в сплаве следующим образом:

0,001-0,15%.

Содержание титана находится в пределах от 0,02 до 0,60%. Предпочтительно Ti может быть включен в сплав в пределах диапазона содержания:

0,03-0,30%

0,03-0,20%.

При необходимости, титан также может быть полностью или частично заменен на 0,001-0,60% ниобия.

Предпочтительно замена может быть использована в сплаве в пределах диапазона содержания:

от 0,001% до 0,30%.

Кроме того, титан также может быть полностью или частично заменен на от 0,001 до 0,60% тантала.

Предпочтительно замена может быть использована в сплаве в пределах диапазона содержания:

от 0,001% до 0,30%.

Содержание циркония составляет от 0,01 до 0,20%. Предпочтительно Zr можно использовать в сплаве в диапазоне содержания:

0,001-0,15%

0,01-0,08%

0,01-0,06%.

При необходимости цирконий может быть полностью или частично заменен на от 0,001 до 0,2% гафния.

Кроме того, магний содержится в количестве от 0,0002 до 0,05%. Предпочтительным является возможность использовать этот элемент в сплаве в количестве:

0,0005-0,03%.

Сплав дополнительно содержит кальций в количестве от 0,0001 до 0,05%, в частности от 0,0005 до 0,02%.

Сплав содержит от 0,03 до 0,11% углерода. Предпочтительно он может быть использован в сплаве в пределах диапазона содержания:

0,04-0,10%.

Это относится в такой же мере к элементу азот, который содержится в диапазоне от 0,003 до 0,05%. Предпочтительное содержание может составлять:

0,005-0,04%.

Элементы бора и кислорода, содержатся в сплаве, следующим образом:

Бор 0,0005-0,008%

Кислород 0,0001-0,010%.

Предпочтительные уровни содержания могут быть даны следующим образом:

Бор 0,0015-0,008%.

Сплав дополнительно содержит фосфор в количестве от 0,001 до 0,030%, в частности, содержит от 0,002 до 0,020% фосфора.

Элемент сера может содержаться в сплаве в количестве:

не более 0,010%.

Молибден и вольфрам могут присутствовать в сплаве по отдельности или в сочетании в количестве не более 0,50%. Предпочтительные уровни содержания могут быть даны следующим образом:

Мо не более 0,20%

W не более 0,20%

Мо не более 0,10%

W не более 0,10%

Мо не более 0,05%

W не более 0,05%.

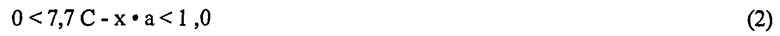

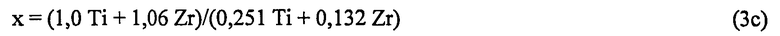

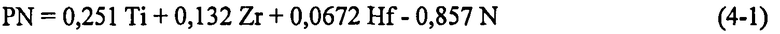

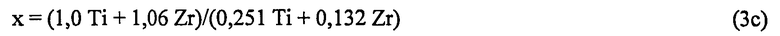

Должны быть выполнены следующие соотношения, которые описывают взаимодействия при замене между Ti, Zr, N и С:

где а=PN, если

или а=0, если

и

где

и Ti, Zr, N, С представляют собой концентрации соответствующих элементов в % по массе.

Предпочтительный диапазон может быть установлен:

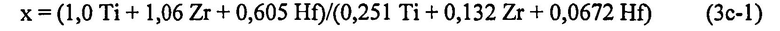

Если Zr полностью или частично заменен на Hf формулы 3с и 4 изменяются следующим образом:

где

и Ti, Zr, Hf, N, С представляют собой концентрации соответствующих элементов в % по массе.

Кроме того, сплав может содержать кобальт в диапазоне от 0,01 до 5,0%, который также может быть дополнительно ограничен следующим образом:

от 0,01 до 2,0%

от 0,1 до 2,0%

от 0,01 до 0,5%.

Кроме того, в сплаве может содержаться не более 0,1% ванадия.

Наконец, в сплаве могут содержаться также примеси, такие как элементы меди, свинца, цинка и олова:

Cu не более 0,50%

Pb не более 0,002%

Zn не более 0,002%

Sn не более 0,002%.

Количество меди, также может быть дополнительно ограничено следующим образом:

Cu не более 0,015%.

Сплав, соответствующий изобретению, предпочтительно расплавляют открытым плавлением с последующей обработкой в системе вакуум-кислородного обезуглероживания (VOD) или системе сверхнизких частот (VLF). После отливки на блоки или в виде непрерывного литья, сплав в горячем виде формируется в желаемую форму продукта, с промежуточным отжигом между 900°С и 1270°С в течение от 2 ч до 70 ч. Внешняя сторона материала, если это необходимо (даже несколько раз), промежуточно и/или в конце чистки может быть удалена химически и/или механическим способом. После окончания горячей обработки давлением при необходимости может осуществляться холодная обработка давлением с деформацией до 98% от желаемой формы продукта, если это необходимо, с промежуточным отжигом между 800°С и 1250°С в течение от 0,1 мин до 70 ч, если это необходимо, в присутствии инертного газа, такого как, например аргон или водород, с последующим охлаждением на воздухе, в подвижной атмосфере отжига и/или в водяной бане. Затем происходит отжиг в диапазоне температур от 800°С до 1250°С в течение от 0,1 мин до 70 ч, при необходимости в атмосфере защитного газа, такого как аргон или водород, с последующим охлаждением на воздухе, в подвижной атмосфере отжига или в водяной бане. Если необходимо, очистка поверхности материала может быть сделана между химической и/или механической чистками.

Сплав, соответствующий изобретению, может хорошо изготовляться и применяться в виде продуктов: полоса, лист, пруток, проволока, продольная сварная труба и бесшовная труба.

Сплав, соответствующий изобретению, является предпочтительным для создания печей, например таких, как муфельные печи для отжига, для печных роликов или несущих каркасов.

Другой областью применения является использование в виде труб в нефтехимической промышленности или в солнечных электростанциях.

Кроме того, сплав может быть использован в качестве кожуха штифтовых свечей накаливания, в качестве фольги носителя катализатора и в качестве конструктивных элементов в выхлопных системах. Сплав, соответствующий изобретению, хорошо подходит для изготовления деталей глубокой вытяжки.

Проведенные испытания:

Деформируемость определяется при испытании на растяжение в соответствии с DIN EN ISO 6892-1 при комнатной температуре. В этом случае определяется предел прочности при растяжении Rp0,2, временное сопротивление растяжению Rm и удлинение А. Удлинение А определяется на разорванном образце из удлинения измерительного отрезка L0:

А=(Lu-L0)/L0 100%=Δ L/L0 100%,

где Lu = измеренная длина после разрыва.

В зависимости от измеренной длины, растяжение при разрыве снабжено индексом:

Например, для А5, измеренная длина L0=5·d0' где d0 = исходный диаметр цилиндрического образца.

Эксперименты проводились на цилиндрических образцах диаметром 6 мм в области измерения и измерительной длиной L0 30 мм. Образцы отбирали перпендикулярно направлению формирования заготовки. Скорость изменения формы составляла Rp0,2 10 МПа/с при Rm 6,7 10-3 1/с (40%/мин).

Величина удлинения А при испытании на разрыв при комнатной температуре может быть принята как мера пластичности. Хорошо перерабатываемый материал должен иметь удлинение, по меньшей мере, 50%.

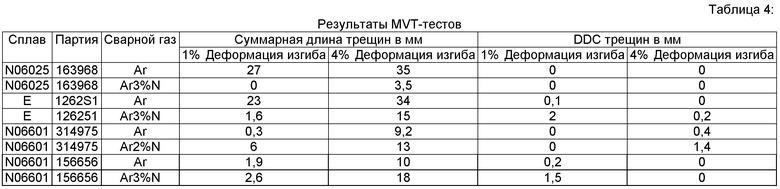

Свариваемость оценивается здесь по степени образования горячих трещин (см. информационный лист DVS 1004-1). Чем больше риск образования горячих трещин, тем хуже материал пригоден для сварки. Восприимчивость к горячему растрескиванию тестировалась с помощью модифицированного тестирования с применением нагрузки, действующей вдоль сварного шва (Varestraint) и поперек сварного шва (Transvarestraint) (Modifizierte Varestraint Transvarestraint Test) (MVT-тест) в Федеральном институте исследований и испытаний материалов (см. информационный лист DVS 1004-2). В MVT-тесте на верхней поверхности образца материала с размерами 100 мм × 40 мм × 10 мм вдоль длины полностью механизировано прокладывается с постоянной скоростью подачи шов, образующийся при сварке вольфрамовым электродом в среде инертного газа (WIG-Naht). Когда сварочная дуга проходит через середину образца, на ней вызывается определенная деформация изгиба, в то время как образец посредством штампа изгибается вокруг матрицы известного радиуса. В этой фазе изгиба на MVT-образце в локализованной области тестирования образуются горячие трещины. Для измерений образцы изгибались вдоль сварного шва (Varestraint). Эксперименты были проведены с 1% и 4% деформациями изгиба, скоростью перемещения штампа 2 мм/с, с погонной энергией 7,5 кДж/см, в каждом случае в атмосфере аргона, 5,0 и аргона с 3% азота. Сопротивление горячему растрескиванию определяется количественно следующим образом: суммируются длины всех трещин затвердевания и переплавки, видимых на образце при 25-кратном увеличении под световым микроскопом. Таким же образом определяются трещины из-за потери пластичности (DDC=Ductility Dip Cracks). На основании этих результатов, материал может быть распределен следующим образом на категории: "устойчивый к горячему растрескиванию", "повышенное горячее растрескивание" и "риск горячих трещин".

Все материалы, которые при MVT-тесте находятся в области "устойчивый к горячему растрескиванию" и "повышенное горячее растрескивание", считаются в следующих тестах, как свариваемые.

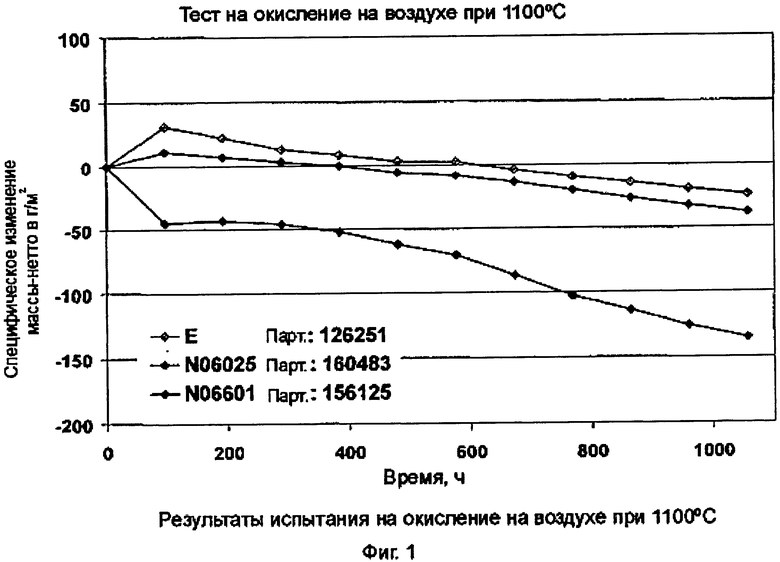

Коррозионная стойкость при повышенных температурах определяли в тесте на окисление на воздухе при температуре 1100°С, причем тест прерывался каждые 96 ч, а изменение массы образца было определено путем окисления (изменение массы нетто ton). Специфичное (нетто) изменение массы связано с изменением массы на поверхности образца. В каждой партии были испытаны три образца.

Теплостойкость определяется в испытании на растяжение в горячем состоянии в соответствии с DIN EN ISO 6892-2. При этом определяется предел прочности при растяжении Rp0,2, временное сопротивление растяжению прочности на разрыв Rm и удлинение А до разрушения аналогично испытанию на растяжение при комнатной температуре (ISO 6892-1).

Эксперименты проводились на образцах цилиндрической формы диаметром 6 мм в области измерения и первоначальной длины измерения 30 мм. Образцы отбирали перпендикулярно направлению формирования заготовки. Скорость деформации была Rp0,2 8,33 10-5 1/с (0,5% /мин) и Rm 8,33 10-4 1/с (5%/мин).

Образец устанавливали в разрывную машину при комнатной температуре и нагревали до требуемой температуры при отсутствии нагрузки на растяжение. После достижения температуры испытания, образец выдерживали без нагрузки один час (600°С), или два часа (от 700°С до 1100°С) для выравнивания температуры. Затем образец подвергают воздействию растягивающего усилия, так чтобы сохранять требуемую скорость деформации, и испытание начинается.

Сопротивление ползучести определяют через медленное испытание на растяжение (SSRT=Slow Strain Rate Test). Для этого проводится испытание на растяжение в горячем состоянии в соответствии с DIN EN ISO 6892-2 с очень низкими скоростями деформации 1,0×10-6 1/с. Эта скорость растяжения находится уже в области ползучести, так что с помощью сравнения предела прочности при растяжении и, в особенности, временного сопротивления растяжению из медленного испытания на растяжение может быть выполнено ранжирование материалов по отношению к сопротивлению ползучести.

Предел прочности при растяжении Rp0,2, временное сопротивление растяжению Rm и удлинение А до разрыва аналогичны описанному испытанию, установленному при испытании на растяжение при комнатной температуре (EN ISO 6892-1). Для уменьшения времени испытания, эксперименты были прекращены по достижению 30% удлинения, когда Rm достигнуто, или превышено удлинение А для Rm. Эксперименты проводили на образцах цилиндрической формы диаметром около 8 мм в области измерения и длины измерения 40 мм. Образцы были взяты в поперечном направлении формирования заготовки.

Образец устанавливали в разрывной машине при комнатной температуре и нагревали до нужной температуры при отсутствии растягивающей нагрузки. После достижения температуры испытания, образец поддерживали без нагрузки два часа (от 700°С до 1100°С) для выравнивания температуры. Затем образец подвергали воздействию растягивающего усилия, так чтобы поддерживалась требуемая скорость растяжения, и испытание начинается.

Примеры:

Таблицы 2а и 2b показывают состав исследуемых сплавов.

Сплавы N06025 и N06601 являются сплавами соответствующими существующему уровню техники. Сплав, соответствующий изобретению, обозначается как "Е". Анализ сплавов N06025 и N06601 находится в пределах, указанных в таблице 1. Сплав "Е", соответствующий изобретению, имеет содержание С, которое находится в середине между N06025 и N06601. В таблице 2а кроме того приведены также PN и 7,7С-х·а согласно формулам 2 и 4. PN для всех сплавов в таблице 2а больше нуля. 7,7С-х·а находится со значением 0,424 для сплава, соответствующего изобретению, точно в предпочтительной области 0<7,7С-х·а<1,0.

Для сплава N06025, соответствующего существующему уровню техники, показатель 7,7С-х·а больше 1,0, и, при этом, очень большой. Для сплава N06601, соответствующего существующему уровню техники, показатель 7,7С-х·а меньше нуля и при этом слишком маленький.

В данных примерных партиях сравниваются следующие свойства:

- деформируемость на основе испытания на растяжение при комнатной температуре;

- свариваемость с использованием MVT теста;

- устойчивость к коррозии с использованием окисляющего теста;

- теплостойкость с испытанием на растяжение в горячем состоянии;

- сопротивление ползучести с использованием ранжирования результатов из испытаний на медленное растяжение.

В таблице 3 представлены результаты испытания на растяжение при комнатной температуре. Сплав "Е", соответствующий изобретению, показывает удлинение около 80%, которое намного больше, чем у N06025 и N06601. Это не удивительно для N06025 из-за высокого содержания углерода в 0,17% в обеих партиях 163968 160483. Обе партии показывают худшую деформируемость из-за удлинения менее 50%. Для N06601 это, однако, примечательно, поскольку партии 314975 и 156656 имеют содержание углерода 0,045 и 0,053% соответственно, что значительно ниже, чем у соответствующего изобретению сплава с содержанием углерода 0,075%, а так же, как и ожидалось, с удлинением более 50%. Это показывает, что при соблюдении области в границах 0<7,7С-х·а<1,0, возникает превышающая уровень техники деформируемость.

Таблица 4 представляет результаты испытаний MVT теста. N06601 пригоден для сварки как с аргоном так и с аргоном с 3% азота, поскольку все измеренные общие длины трещин для 1% деформации изгиба менее 7,5 мм и все измеренные общие длины трещин для 4% деформации изгиба менее 30 мм. Для N06025 и сплава "Е", соответствующего изобретению, измеренная общая длина трещин более 7,5 мм (1% деформации изгиба) и 30 мм (4% деформации изгиба), так что эти сплавы не пригодны к сварке с аргоном. Для аргона, содержащего 3% азота, измеренная длина трещин явно ниже 7,5 мм (1% деформации изгиба) и 30 мм (4% деформации изгиба), так что сплав N06025 и сплава "Е", соответствующий изобретению, может быть сварен аргоном с 3% азота.

Фиг.1 представляет результаты испытания на окисление при 1100°С на воздухе. Применяется специфическое конкретное (нетто) - изменение массы образцов (в среднем 3 образца каждой партии) как функция от времени выдержки. N06601 партия показывает сначала отрицательное специфическое изменение массы, которое вызвано сильным отслаиванием и испарением оксида хрома. В N06025 и в сплаве "Е", соответствующем изобретению, сначала происходит небольшое увеличение в изменении массы, а затем очень умеренное снижение со временем. Это показывает, что оба сплава при температуре 1100°С, имеют низкую скорость окисления и незначительное отслаивание. Поведение сплава "Е", соответствующего изобретению, как требуется, сравнимо с N06025.

Таблица 5 представляет результаты испытания на растяжение в горячем состоянии при 600°С, 700°С, 800°С, 900°С и 1100°С. Наиболее высокие значения, как для Rp0,2, так и для Rm показывает, как и ожидалось, N06025, а самые низкие значения - N06601. Значения сплава "Е", соответствующего изобретению, лежат между ними, причем при 800°С значения Rp0,2, и Rm сплава "Е", соответствующего изобретению, выше, чем у N06025. Удлинения при испытаниях в горячем состоянии достаточно велики для всех сплавов. При 1100°С на основе точности измерений может быть констатировано отсутствие любых различий между сплавом "Е", соответствующим изобретению, и сплавом N06601.

Таблица 6 представляет результаты испытания на медленное растяжение при 700°С, 800°С и 1100°С. Наиболее высокие значения как для Rp0,2 так и для Rm показывает, как и ожидалось, N06601 и самые низкие значения - N06025. Значения Rp0,2 и Rm для сплава "Е", соответствующего изобретению, лежат между ними при 700°С, а при 800°С они лучше или почти такие же как у N06025. Удлинения при испытаниях на медленное растяжение являются достаточно большими для всех сплавов. При 1100°С с точностью измерений нет более возможности констатировать какие-либо различия между сплавом Е", соответствующим изобретению, и сплавом N06601.

При 700°С и 800°С показатель Rm из результатов испытаний на медленное растяжение N06025 и сплава "Е", соответствующего изобретению, сравним, то есть, можно ожидать, что при этих температурах, сопротивление ползучести N06025 и сплава "Е", соответствующего изобретению, сравнимы. Это показывает, что для сплавов в предпочтительной области 0<7,7С-х·а<1,0 Rm сопротивление ползучести сравнимо с Nicrofer 6025 НТ, при одновременно хорошей обрабатываемости сплава "Е", соответствующего изобретению, по сравнению с N06025.

Заявленные границы сплава "Е", соответствующего изобретению, при этом могут быть обоснованы подробно следующим образом:

Стоимость сплава возрастает с уменьшением содержания железа. Ниже 1% издержки растут непропорционально, поскольку должен быть использован специальный исходный материал. Таким образом, 1% Fe по причинам стоимости следует рассматривать как нижний предел.

По мере увеличения содержания железа уменьшается фазовая стабильность (образование охрупчивающих фаз), особенно с высоким содержанием хрома и алюминия. Таким образом, 15% Fe это разумный верхний предел для сплава, соответствующего изобретению.

Слишком низкие содержания Cr свидетельствуют, что концентрация Cr быстро падает ниже критического предела. Таким образом, 12% Cr, это нижний предел для хрома. Слишком высокие содержания Cr ухудшают обрабатываемость сплава. Таким образом, 28% Cr следует рассматривать как верхний предел.

Формирования слоя оксида алюминия под оксидом хрома уменьшает скорость окисления. Менее 1,8% Al дает слой оксида алюминия недостаточный, чтобы полностью раскрыть его потенциал. Слишком высокие уровни содержания Al влияют на обрабатываемость сплава. Поэтому содержание Al 3,0% является верхней границей.

Si требуется для изготовления сплава. Поэтому необходим минимум содержания в 0,01%. Слишком высокие уровни содержания ухудшают обрабатываемость. Содержание Si поэтому ограничено на 0,5%.

Необходим минимум в 0,005% Mn для улучшения обрабатываемости. Марганец ограничен на 0,5%, так как этот элемент уменьшает стойкость к окислению.

Как уже упоминалось, добавки элементов, имеющих сродство к кислороду, улучшают стойкость к окислению. Они делают это путем их включения в оксидный слой, где они блокируют на границах зерен пути диффузии кислорода.

Существует минимальное содержание в 0,01% Y, необходимое для получения повышенного эффекта стойкости к окислению. Верхний предел установлен на уровне 0,20% по соображениям стоимости.

Y может быть заменен полностью или частично на Се и/или La, так как эти элементы, как и Y, увеличивают стойкость к окислению. Замена возможна от концентрации 0,001%. Верхний предел по причинам стоимости установлен на 0,20% Се, и соответственно 0,20% La.

Титан повышает жаропрочность. Для достижения эффекта, по меньшей мере, необходимо 0,02%. От 0,6% может ухудшиться стойкость к окислению.

Титан может быть полностью или частично заменен на ниобий, так как ниобий увеличивает жаропрочность. Замена возможна от 0,001%. Более высокие уровни содержания значительно увеличивают стоимость. Верхний предел, поэтому, установлен на уровне 0,6%.

Титан также может быть заменен полностью или частично на тантал, поскольку тантал также увеличивает жаропрочность. Замена возможна от 0,001%. Более высокие уровни содержания значительно увеличивают стоимость. Верхний предел, поэтому, установлен на уровне 0,6%.

Минимальное содержание 0,01% Zr необходимо, чтобы сохранить возрастающее действие Zr на жаропрочность и стойкость к окислению. Верхний предел установлен по причинам стоимости на 0,20% Zr.

Zr, при необходимости, может быть заменен полностью или частично на Hf, поскольку этот элемент, как и Zr, увеличивает жаропрочность и стойкость к окислению. Замена возможна от концентрации 0,001%. Верхний предел установлен по причинам стоимости на 0,20% Hf.

Даже очень низкие содержания Mg улучшают обрабатываемость за счет связывания серы, при этом не допускается возникновение легкоплавкой эвтектики NiS. Таким образом, требуется по меньшей мере 0,0002% Mg. При больших количествах могут возникнуть интерметаллические фазы Ni-Mg, которые отчетливо ухудшают пригодность к обработке. Содержание Mg, таким образом, ограничено до 0,05%.

Таким же образом, как и Mg уже очень небольшие содержания Са улучшают обрабатываемость за счет связывания серы, при этом не допускается возникновение легкоплавкой эвтектики NiS. Поэтому для Са требуется минимальное содержание в 0,0001%. В больших количествах содержания могут возникнуть интерметаллические фазы Ni-Ca, которые существенно ухудшают пригодность к обработке. Содержание Са поэтому ограничено на 0,05%.

Необходимо минимальное содержание 0,03% С для хорошего сопротивления ползучести. С ограничен на 0,11%, поскольку этот элемент снижает обрабатываемость.

Требуется минимальное содержание 0,003% N, за счет чего улучшается обрабатываемость материала. N ограничен на 0,05%, поскольку этот элемент снижает стойкость к окислению.

Бор улучшает сопротивление ползучести. Поэтому содержание, по меньшей мере, 0,0005% бора должно присутствовать. Одновременно этот поверхностно-активный элемент ухудшает стойкость к окислению. Поэтому установлено содержание не более 0,008% бора.

Содержание кислорода должно быть менее 0,010% для обеспечения обрабатываемости сплава. Слишком низкие содержания кислорода приводят к увеличению расходов. Содержание кислорода, следовательно, должно быть больше, чем 0,0001%.

Содержание фосфора должно быть менее 0,030%, так как этот поверхностно-активный элемент ухудшает стойкость к окислению. Слишком низкое содержание Р увеличивает расходы. Содержание Р, следовательно ≥0,001% веса.

Содержание серы должно быть установлено как можно более низким, так как этот поверхностно-активный элемент воздействует на стойкость к окислению. Поэтому установлено содержание 0,010% серы.

Молибден ограничен содержанием не более 0,5%, потому что этот элемент уменьшает стойкость к окислению.

Вольфрам ограничен содержанием не более 0,5%, поскольку этот элемент также уменьшает стойкость к окислению.

Следующая формула описывает взаимодействие С, N, Ti и Zr в сплаве:

где а=PN, если

или а=0, если

и

и Ti, Zr, N, С представляют собой концентрации соответствующих элементов в % по массе.

Если 7,7С-х·а больше 1,0, возникает много первичных карбидов, которые ухудшают деформируемость. Если 7,7С-х·а меньше 0 ухудшается жаропрочность и сопротивление ползучести.

Кобальт может присутствовать в этом сплаве до 5,0%. Более высокие уровни содержания заметно снижают стойкость к окислению. Слишком низкое содержание кобальта увеличивает стоимость. Содержание Со поэтому ≥0,01%.

Ванадий ограничивается содержанием не более 0,1%, потому что этот элемент уменьшает стойкость к окислению.

Медь ограничивается содержанием не более 0,5%, потому что этот элемент уменьшает стойкость к окислению.

Pb ограничивается содержанием не более 0,002%, потому что этот элемент уменьшает стойкость к окислению. То же самое касается Zn и Sn.

Изобретение относится к области металлургии, а именно, к никель-хром-железо-алюминиевому сплаву с высокими характеристиками коррозионной стойкости и высокотемпературной ползучести и может быть использован в качестве материала, используемого в печных конструкциях, а также в химической промышленности. Никель-хром-железо-алюминиевый сплав содержит, мас.%: от 12 до 28% хрома, от 1,8 до 3,0% алюминия, от 1,0 до 15% железа, от 0,01 до 0,5% кремния, от 0,005 до 0,5% марганца, от 0,01 до 0,20% иттрия, от 0,02 до 0,60% титана, от 0,01 до 0,2% циркония, от 0,0002 до 0,05% магния, от 0,0001 до 0,05% кальция, от 0,03 до 0,11% углерода, от 0,003 до 0,05% азота, от 0,0005 до 0,008% бора, от 0,0001 до 0,010% кислорода, от 0,001 до 0,030% фосфора, не более 0,010% серы, не более 0,5% молибдена, не более 0,5% вольфрама, остальное никель и обычные технологические примеси. Сплав характеризуется высокими характеристиками обрабатываемости, высокотемпературной прочности и ползучести, а также коррозионной стойкостью. 7 н. и 17 з.п. ф-лы, 1 ил., 6 табл.

1. Никель-хром-железо-алюминиевый сплав, содержащий, мас.%:

от 12 до 28 хрома,

от 1,8 до 3,0 алюминия,

от 1,0 до 15 железа,

от 0,01 до 0,5 кремния,

от 0,005 до 0,5 марганца,

от 0,01 до 0,20 иттрия,

от 0,02 до 0,60 титана,

от 0,01 до 0,2 циркония,

от 0,0002 до 0,05 магния,

от 0,0001 до 0,05 кальция,

от 0,03 до 0,11 углерода,

от 0,003 до 0,05 азота,

от 0,0005 до 0,008 бора,

от 0,0001 до 0,010 кислорода,

от 0,001 до 0,030 фосфора,

не более 0,010 серы,

не более 0,5 молибдена,

не более 0,5 вольфрама,

остальное никель и обычные технологические примеси, в котором выполнены следующие соотношения:

0<7,7С-х·а<1,0 (2)

где a=PN, если PN>0 (3а)

или а=0, если PN≤0 (3b)

x=(1,0 Ti+1,06 Zr)/(0,251 Ti+0,132 Zr) (3c)

где PN=0,251 Ti+0,132 Zr-0,857 N (4)

и Ti, Zr, N, С представляют собой концентрации соответствующих элементов в мас.%.

2. Сплав по п. 1, в котором содержание хрома составляет от 16 до 28 мас.%.

3. Сплав по п. 1, в котором содержание хрома составляет от 20 до 28 мас.%.

4. Сплав по п. 1, в котором содержание алюминия составляет от 1,9 до 2,9 мас.%.

5. Сплав по п. 1, в котором содержание железа составляет от 1,0 до 11,0 мас.%.

6. Сплав по п. 1, в котором содержание кремния составляет от 0,01 до 0,2 мас.%, в частности от 0,01 до менее 0,10 мас.%.

7. Сплав по п. 1, в котором содержание марганца составляет от 0,005 до 0,20 мас.%.

8. Сплав по п. 1, в котором содержание иттрия составляет от 0,01 до менее 0,045 мас.%.

9. Сплав по п. 1, который дополнительно содержит от 0,001 до 0,2 мас.% лантана и/или от 0,001 до 0,2 мас.% церия.

10. Сплав по п. 1, который дополнительно содержит от 0,001 до 0,6 мас.% ниобия.

11. Сплав по п. 1, который дополнительно содержит от 0,001 до 0,2 мас.% гафния, и в котором выполняются следующие соотношения:

x=(1,0 Ti+1,06 Zr+0,605 Hf)/(0,251 Ti+0,132 Zr+0,0672 Hf) (3c-1),

где PN=0,251 Ti+0,132 Zr+0,0672 Hf - 0,857 N (4-1)

и Ti, Zr, Hf, N, С представляют собой концентрации соответствующих элементов в мас.%.

12. Сплав по п. 1, в котором содержание магния составляет от 0,0005 до 0,03 мас.%.

13. Сплав по п. 1, в котором содержание кальция составляет от 0,0005 до 0,02 мас.%.

14. Сплав по п. 1, в котором содержание углерода составляет от 0,04 до 0,10 мас.%.

15. Сплав по п. 1, в котором содержание азота составляет от 0,005 до 0,04 мас.%.

16. Сплав по п. 1, дополнительно содержащий от 0,01 до 5,0 мас.% кобальта.

17. Сплав по п. 1, дополнительно содержащий не более 0,1 мас.% ванадия.

18. Сплав по п. 1, который в качестве примесей содержит не более 0,5 мас.% Cu, не более 0,002 мас.% Pb, не более 0,002 мас.% Zn, не более 0,002 мас.% Sn.

19. Применение сплава по любому из пп. 1-18 в качестве материала для изготовления полосы, листа, проволоки, стержня, прутка, сварных труб с продольным швом или бесшовных труб.

20. Применение сплава по любому из пп. 1-18 в качестве материала для изготовления деталей глубокой вытяжкой из ленты, проволоки или листа.

21. Применение сплава по любому из пп. 1-18 в качестве материала прутка для изготовления бесшовных труб.

22. Применение сплава по любому из пп. 1-18 в качестве материала, используемого в печных конструкциях, например, таких как муфель, печные ролики или несущие каркасы.

23. Применение сплава по любому из пп. 1-18 в качестве материала оболочки свечей накаливания, в выхлопных системах, в качестве фольги носителя катализатора.

24. Применение сплава по любому из пп. 1-18 в качестве материала для изготовления трубы для нефтехимической промышленности.

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2008 |

|

RU2350674C1 |

| Постоянное запоминающее устройство | 1978 |

|

SU752481A2 |

| DE 60004737 T2, 17.06.2004 | |||

| Горелка для электродуговой сварки плавящимся электродом в защитных газах | 1975 |

|

SU549286A1 |

Авторы

Даты

2015-11-20—Публикация

2012-02-17—Подача