ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области каталитического крекинга нефтяных фракций, в частности фракций с низким содержанием углерода по Конрадсону и с высоким содержанием водорода, которые по этой причине затрудняют достижение теплового баланса установки.

В установке каталитического крекинга (обозначаемой FCC) тепловой баланс обеспечивается сжиганием кокса, осаждающегося на катализаторе во время прохождения реакции. Обычно катализатор поступает в регенерационную зону с содержанием кокса (определяемым как отношение массы кокса к массе катализатора), составляющим от 0,5 до 1, и выходит из упомянутой зоны с содержанием кокса менее 0,01.

Содержание углерода по Конрадсону (сокращенно обозначаемое CCR) в сырье (по стандарту ASTM D 482) определяет оценку образования кокса во время каталитического крекинга. В зависимости от содержания углерода по Конрадсону в сырье выход кокса требует специального определения размерности установки для обеспечения теплового баланса.

Обычные тяжелые фракции, обрабатываемые в установке FCC, как правило, характеризуются содержанием углерода по Конрадсону в интервале от 0,2 до 10%.

Фракции, обрабатываемые в установке FCC в соответствии с настоящим изобретением, характеризуются содержанием углерода по Конрадсону ниже 0,1 и содержанием углерода выше 12,7%.

УРОВЕНЬ ТЕХНИКИ

Из предшествующего уровня техники известна рециркуляция на уровне регенератора фракции, выходящей из FCC с высоким потенциалом кокса, называемой коксообразующей фракцией, которая, как правило, является суспензионной фракцией, обозначаемой далее "slurry", то есть фракцией 360°C с ароматической доминантой, или любой углеводородной фракцией, такой как нефть №2 или бытовой мазут. Эта рециркуляция фракции "slurry" или нефтяной фракции №2 в регенератор представляется проблематичной, так как, учитывая значения температуры в регенераторе порядка 650°C-750°C, часть этой рециркулируемой фракции испаряется, образуя крекинг-газы, которые оказываются в разбавленной фазе регенератора, создавая, таким образом, горячие точки, мешающие нормальной работе установки. Это явление, часто называемое "afterburning", можно определить как возобновление горения в нежелательной точке установки, в частности, на входе циклона. В дальнейшем тексте описания будет использоваться этот термин "afterburning", широко употребляемый специалистами в данной области.

Кроме того, этот рециркулируемый поток может сгорать в слое катализатора, локально образуя высокотемпературный фронт пламени, подвергающий катализатор воздействию высоких локальных температур (горячие точки). Эти высокие локальные температуры в сочетании с водяным паром разрушают активную часть катализатора

(цеолит) и деактивируют, таким образом, его крекинговую функцию.

Настоящее изобретение призвано предложить новое расположение для осуществления рециркуляции коксообразующей фракции, которое имеет ряд преимуществ, в частности, позволяет избежать образования горячих точек.

КРАТКОЕ ОПИСАНИЕ ФИГУР

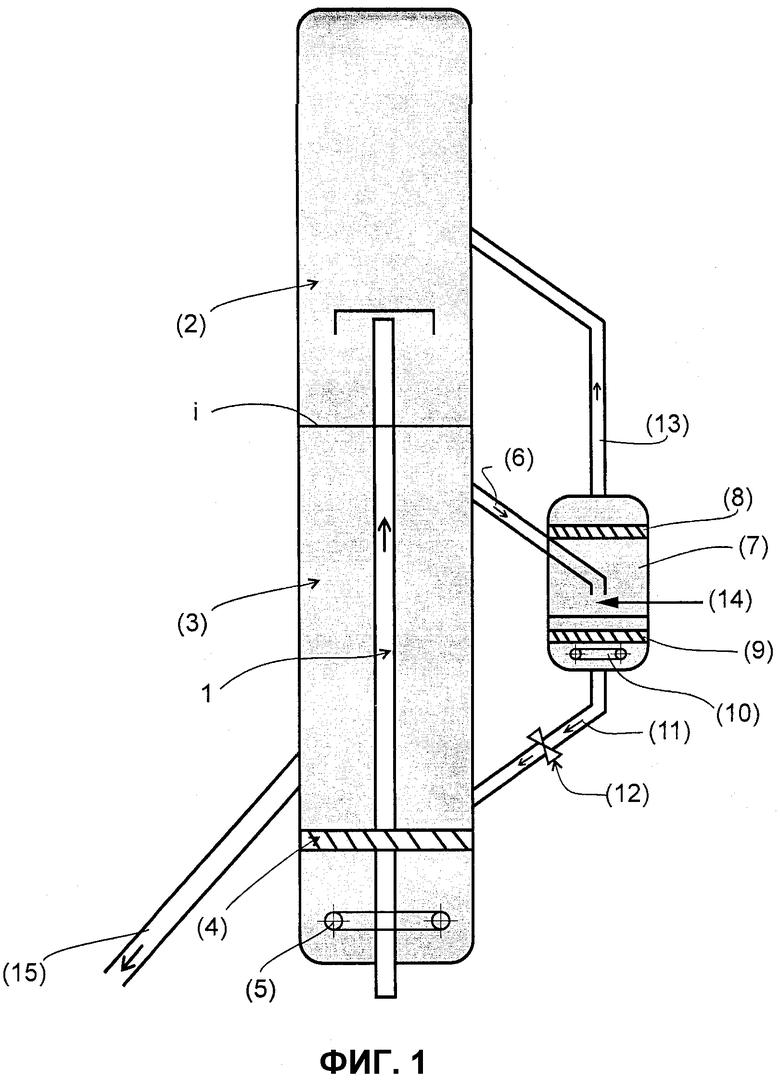

Фиг.1 - схема способа в соответствии с настоящим изобретением, где показана рециркуляция коксообразующей фракции согласно первому варианту изобретения.

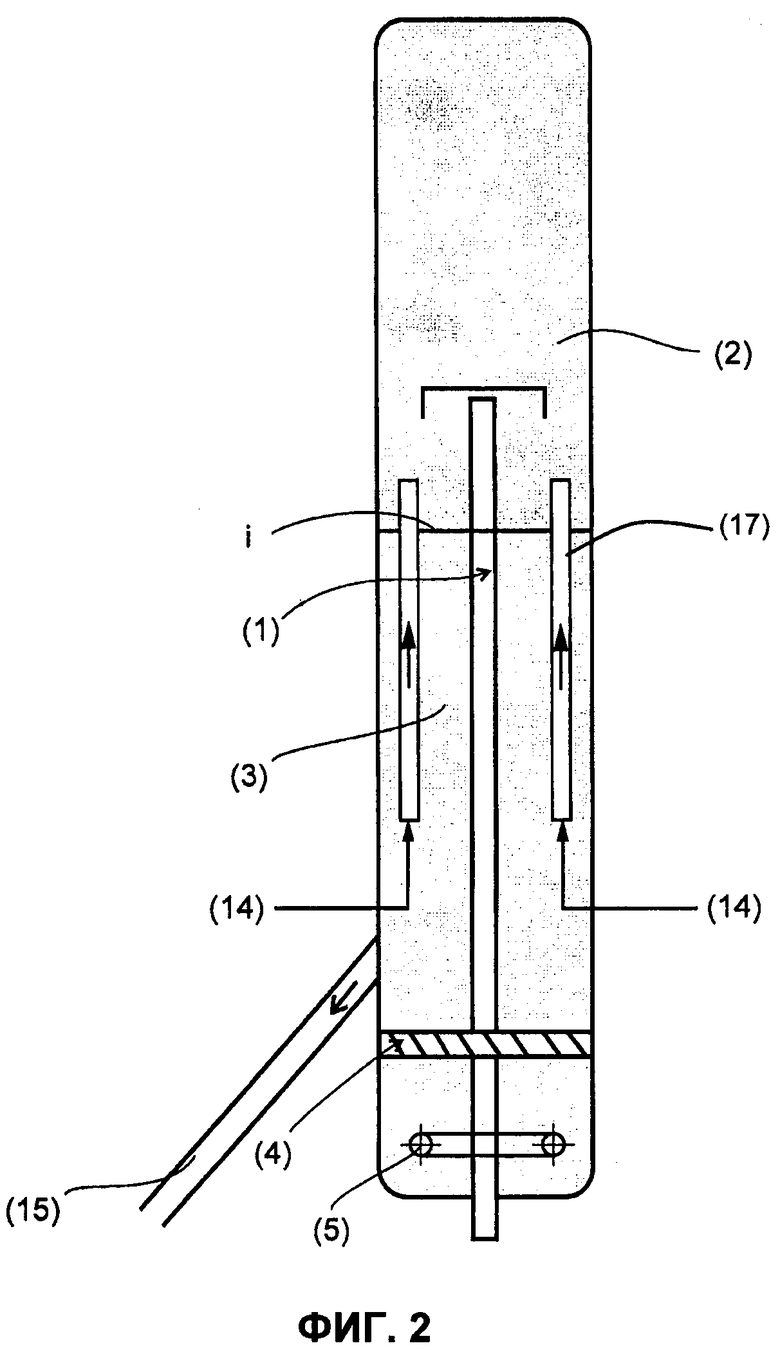

Фиг.2 - схема способа в соответствии с настоящим изобретением, где показана рециркуляция коксообразующей фракции согласно второму варианту изобретения.

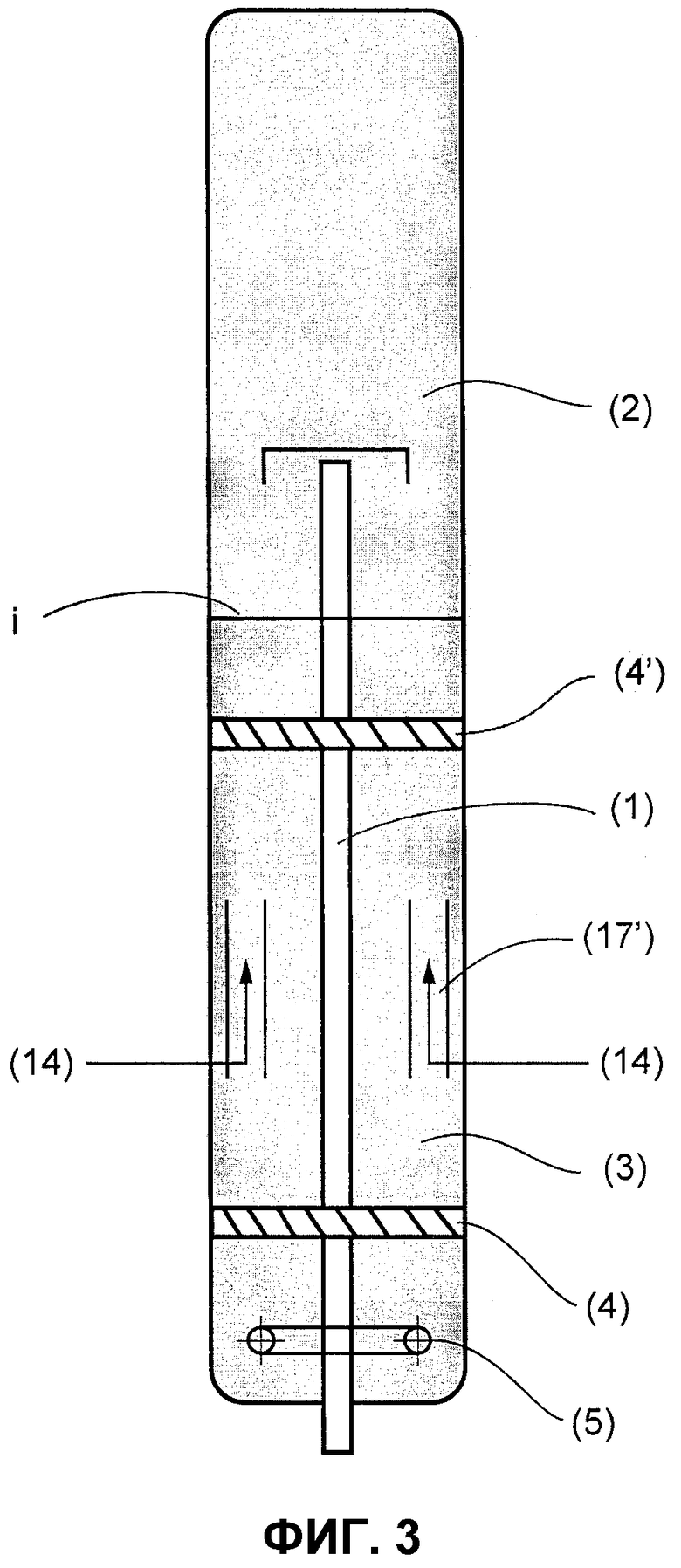

Фиг.3 - схема способа в соответствии с настоящим изобретением, где показана рециркуляция коксообразующей фракции согласно третьему варианту изобретения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение можно применять как для установок FCC с использованием реактора с восходящим потоком (называемого “riser” в английской терминологии), так и для установок, в которых используют реактор с нисходящим потоком (называемый “downer” в англо-саксонской терминологии).

Настоящее изобретение можно применять также для установок FCC, работающих только с одним реактором (с восходящим или с нисходящим потоком) и для установок FCC, работающих с двумя реакторами. В дальнейшем речь пойдет о главном реакторе (1) для обозначения реактора, предназначенного для производства бензина, и о вспомогательном реакторе, предназначенном для производства пропилена.

Как правило, когда установки FCC работают с двумя реакторами, главным и вспомогательным, эти реакторы являются реакторами с восходящим потоком, хотя в рамках настоящего изобретения можно рассматривать и установки, в которых применяют реакторы с нисходящим потоком.

Главный реактор “riser” обычно работает при отношении катализатора к сырью, составляющем от 4 до 15 и предпочтительно от 5 до 10, и при температурах на выходе реактора “riser” (обозначаемых TS) от 480°С до 580°С и предпочтительно от 500°С до 560°С.

Оптимальных условий производства пропилена во вспомогательном реакторе “riser” достигают при температурах на выходе из упомянутого вспомогательного реактора, составляющих от 550°С до 650°С, предпочтительно от 580°С до 610°С, при этом время контакта составляет от 20 мс до 500 мс, предпочтительно от 50 мс до 200 мс (мс является сокращением от миллисекунда = 10-3 секунды), и потоки твердой фазы составляют от 150 до 600 кг/с/м2.

Время контакта определяют как отношение объема катализатора, присутствующего в реакторе, к объемному расходу текучей среды, проходящей через реактор в условиях реакции.

Совокупность этих условий предполагает работу реактора “riser” при отношениях катализатора к сырью (обозначаемых С/О) от 8 до 35, предпочтительно от 10 до 25.

Сырьем, которое может обрабатывать установка FCC в соответствии с настоящим изобретением, является сырье с содержанием углерода по Конрадсону ниже 0,1 и с содержанием водорода выше 12,7%.

Среди сырья этого типа можно указать

- отходы установки гидрокрекинга, называемые "bleed" в англосаксонской терминологии, с содержанием водорода более 13%,

- сырье VGO (сокращение от «вакуумный газойль»), прошедшее через углубленную предварительную обработку, с точкой кипения выше 350°C и содержанием водорода более 12,7%,

- растительные масла.

Эти виды сырья можно обрабатывать индивидуально или в смеси.

Настоящее изобретение можно определить как способ производства бензина с использованием установки каталитического крекинга, содержащей по меньшей мере главный реактор, работающий с восходящим потоком (называемый "riser") или с нисходящим потоком (называемый "downer"), и зону регенерации закоксованного катализатора, при этом упомянутая установка обрабатывает сырье с содержанием углерода по Конрадсону ниже 0,1 и с содержанием водорода выше 12,7%, в которой применяют рециркуляцию так называемой коксообразующей фракции, например, такой как следующие фракции:

- легкая фракция, далее обозначаемая как LCO, (сокращение от "light cycle oil") с температурным интервалом дистилляции, обычно составляющим от 220 до 360°C,- тяжелая фракция, далее обозначаемая как НСО, (сокращение от "heavy cycle oil") с температурным интервалом дистилляции, обычно составляющим от 360 до 440°C,

- "slurry" с температурным интервалом дистилляции сверх 360°С (обозначаемым 360°+),

- или смесь упомянутых фракций.

а) В первом варианте изобретения его можно определить как способ производства бензина, в котором используют установку каталитического крекинга (FCC), содержащую по меньшей мере главный реактор (1), работающий с восходящим или с нисходящим потоком, при этом выходящий из реактора (1) закоксованный катализатор вводят в зону отпарки, называемую отпарной колонной, работающую с псевдоожиженным слоем и содержащую плотную фазу (3), над которой находится разбавленная фаза (2), при этом упомянутая установка обрабатывает тяжелое сырье с содержанием углерода по Конрадсону ниже 0,1 и с содержанием водорода более 12,7% масс., при этом способ характеризуется тем, что рециркуляцию одной из фракций LCO, НСО или “slurry” или любой смеси упомянутых фракций, называемой коксообразующей фракцией, осуществляют в боковой емкости псевдоожижения (7), установленной на отводе отпарной колонны, то есть вдоль переходного трубопровода (6), (11), при этом верхний участок переходного трубопровода (6) начинается в верхней точке плотной фазы (3) упомянутой отпарной колонны, и нижний участок переходного трубопровода (11) возвращается в плотную фазу (3) упомянутой отпарной колонны в точке, находящейся ниже верхней точки, при этом упомянутую боковую емкость (7) устанавливают на входе вентиля (12) регулировки расхода катализатора, установленного на нижнем участке переходного трубопровода (11), и оборудуют вытяжным трубопроводом (13), обеспечивающим возврат газов, произведенных в разбавленной фазе (2) отпарной колонны, при этом упомянутая боковая емкость (7) дополнительно содержит в своей нижней части нижнюю прокладку (9), установленную под точкой введения рециркуляционного потока (14) и в своей верхней части - верхнюю прокладку (8), установленную над точкой введения катализатора через переходный трубопровод (6), при этом в способе поток отбора катализатора, вводимого в боковую емкость (7), составляет от 50 до 100 кг/м2/с, и общее время пребывания упомянутого катализатора в боковой емкости (7) составляет от 20 до 100 секунд.

В другой частной конфигурации первого варианта катализатор, отбираемый в плотной фазе (3) отпарной колонны и подаваемый в боковую емкость (7), вводят в разбавленную фазу упомянутой боковой емкости (7) при помощи дисперсионного устройства.

b) Во втором варианте настоящего изобретения его можно определить как способ производства бензина, в котором используют установку каталитического крекинга (FCC), содержащую по меньшей мере главный реактор (1), работающий с восходящим потоком (называемый “riser”) или с нисходящим потоком (называемый “downer”), при этом выходящий из реактора (1) закоксованный катализатор вводят в зону отпарки, называемую отпарной колонной, работающую с псевдоожиженным слоем и содержащую плотную фазу (3), над которой находится разбавленная фаза (2), при этом упомянутая установка обрабатывает тяжелое сырье с содержанием углерода по Конрадсону ниже 0,1 и с содержанием водорода более 12,7% масс., при этом способ характеризуется тем, что рециркуляцию одной из фракций LCO, НСО или “slurry” или любой смеси упомянутых фракций, называемой коксообразующей фракцией, осуществляют в трубчатой камере (17), установленной внутри отпарной колонны, при этом верхний конец упомянутой трубчатой камеры (17) выходит в разбавленную фазу (2) отпарной колонны и нижний конец упомянутой камеры (17) выходит в плотную фазу (3) отпарной колонны.

В предпочтительной конфигурации второго варианта изобретения трубчатую камеру (17) располагают таким образом, чтобы часть, погруженная в плотную фазу (3) отпарной колонны, составляла от 30% до 100% общей длины упомянутой трубчатой камеры.

с) В третьем варианте настоящего изобретения его можно определить как способ производства бензина, в котором используют установку каталитического крекинга (FCC), содержащую по меньшей мере главный реактор (1), работающий с восходящим потоком (называемым “riser”) или с нисходящим потоком (называемым “downer”), при этом выходящий из реактора закоксованный катализатор вводят в зону отпарки, называемую отпарной колонной, работающую с псевдоожиженным слоем и содержащую плотную фазу (3), над которой находится разбавленная фаза (2), при этом упомянутая установка обрабатывает тяжелое сырье с содержанием углерода по Конрадсону ниже 0,1 и с содержанием водорода более 12,7% масс., при этом способ характеризуется тем, что рециркуляцию одной из фракций LCO, НСО или “slurry” или любой смеси упомянутых фракций, называемой коксообразующей фракцией, осуществляют внутри плотной фазы (3) отпарной колонны в трубчатой камере (17'), погруженной в упомянутую плотную фазу (3), между двумя уровнями прокладки - нижней прокладкой и верхней прокладкой.

Во всех своих вариантах настоящее изобретение совместимо со способом производства бензина и совместного производства пропилена с использованием установки каталитического крекинга, содержащей главный реактор “riser” и вспомогательный реактор “riser”, работающий параллельно с главным реактором и в более сложных условиях, чем главный реактор, при этом упомянутый вспомогательный реактор “riser” обрабатывает в смеси рециркулируемые олефиновую смесь С4 С5 и/или бензиновую фракцию и/или продукты олигомеризации С5, С6, С7 или С8.

В таком способе каталитического крекинга с двумя реакторами “riser”, как правило, выходная температура главного реактора (1) составляет от 480°С до 580°С, предпочтительно от 500°С до 560°С, и соотношение С/О обычно составляет от 4 до 15, предпочтительно от 5 до 10.

В таком способе каталитического крекинга с двумя реакторами “riser”, как правило, выходная температура вспомогательного реактора составляет от 550°С до 650°С, предпочтительно от 580°С до 610°С, и время контакта обычно составляет от 20 до 500 мс (миллисекунд), предпочтительно от 50 мс до 200 мс.

Наконец, в рамках настоящего изобретения рециркулируемая коксообразующая фракция может также частично содержать фракцию, внешнюю по отношению к установке FCC, например:

- биомассу типа дерева или целлюлозы,

- жидкий углеводородный продукт, получаемый из нефти,

- измельченный уголь,

- фракцию с высоким содержанием асфальта, получаемую из установки дезасфальтизации,

- воск, получаемый из установки косвенного сжижения угля (GTL),

- нефтяной кокс,

- или смесь упомянутых фракций.

Главной целью настоящего изобретения является предупреждение появления горячих точек на уровне зоны регенерации катализатора, что происходит при рециркуляции, осуществляемой непосредственно в регенераторе (согласно известным решениям), где эти горячие точки приводят к деактивации катализатора. Еще одной целью настоящего изобретения является предупреждение описанного выше явления “afterburning”.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Подробное описание представлено со ссылками на фиг.1, 2 и 3, на которых показана реакционная часть установки FCC.

На фиг.1, 2 и 3 общей является классическая конструкция реакционной части установки FCC, а именно: реактор “riser” (1), верхняя часть которого заключена в отпарную колонну, содержащую плотную фазу (3) и разбавленную фазу (2). Псевдоожижение в отпарной колонне осуществляют при помощи устройства (5) псевдоожижения и обычно в нижней части плотной фазы (3) отпарной колонны устанавливают внутреннюю прокладку (4), чтобы сократить проникновение твердых частиц в направлении разбавленной фазы (2).

Переходный трубопровод (15) позволяет направлять закоксованный катализатор из плотной фазы (3) отпарной колонны в зону регенерации (на фиг.1, 2 и 3 не показана).

а) Согласно первому варианту настоящего изобретения, представленному на фиг.1, закоксованный катализатор извлекают из верхней части плотной фазы отпарной колонны (3) при помощи переходного трубопровода (6) и направляют в боковую емкость (7), работающую с псевдоожиженным слоем и в дальнейшем называемую боковой емкостью (7). Эта боковая емкость расположена вдоль переходного трубопровода (6, 11) транспортировки катализатора от точки отбора катализатора к точке повторного введения катализатора в нижнюю часть плотной фазы (3) отпарной колонны при помощи переходного трубопровода (11). Боковая емкость (7) псевдоожижения находится перед вентилем (12) регулировки расхода катализатора.

Рециркулируемый поток вводят в контакт с катализатором в разбавленной фазе боковой емкости (7) таким образом, чтобы получить хороший контакт упомянутого рециркулируемого потока с катализатором, что обеспечивает равномерное осаждение дополнительного кокса на катализаторе. Под контактом следует понимать процесс введения в контакт рециркулируемого потока и находящегося рядом катализатора. Поскольку катализатор находится в псевдоожиженном состоянии, этот процесс введения в контакт постепенно вовлекает в себя весь катализатор, содержащийся в боковой емкости (7) псевдоожижения.

Осаждение кокса в данном случае осуществляется более равномерно, чем в случае, когда рециркулируемый поток вводят непосредственно в псевдоожиженный слой отпарной колонны или регенератора.

Рециркулируемый поток (14) можно нагнетать через один или несколько инжекторов. Чтобы облегчить испарение этого рециркулируемого потока, можно применять так называемый пар разбавления, как это происходит в инжекторах сырья.

В этом первом варианте рециркулируемый поток (14) реагирует с горячим катализатором, образуя газы и кокс в боковой емкости (7) псевдоожижения.

Газы, получаемые в результате крекинга рециркулируемого потока, направляют по вытяжному трубопроводу (13) в разбавленную фазу (2) отпарной колонны, что позволяет избежать их поступления в регенератор.

За счет такого расположения избегают явления “afterburning” и появления горячих точек в регенераторе.

Закоксованный катализатор в боковой емкости (7) отпаривают при помощи пара, например, через кольцо (10) псевдоожижения, что позволяет очистить его от летучих углеводородов, которые тоже направляют в разбавленную фазу (2) отпарной колонны через вытяжной трубопровод (13).

Нижнюю прокладку (9) можно устанавливать в нижней части боковой емкости (7), чтобы ограничить поступление пузырьков газа в отпарную колонну вместе с твердой фазой.

Точно так же, верхнюю прокладку (8), находящуюся в разбавленной фазе боковой емкости (7) над точкой введения катализатора по переходному трубопроводу (6), можно устанавливать для ограничения увлечения твердой фазы вместе с газами и для сохранения качества разделения газов и частиц.

Вентиль (12) регулировки расхода, установленный на переходном трубопроводе (11), обеспечивающем возврат катализатора из боковой емкости (7) в плотную фазу (3) отпарной колонны, позволяет регулировать уровень твердой фазы в упомянутой емкости. Следовательно, расход твердой фазы, входящей в боковую емкость (7), регулируют путем коррекции уровня твердой фазы в отпарной колонне.

Размерность боковой емкости (7) определяют таким образом, чтобы общее время пребывания катализатора, проходящего через упомянутую емкость и возвращающегося в отпарную колонну, приблизительно было таким же, что и для части не отбираемой твердой фазы, то есть общее время пребывания составляет от 10 до 150 секунд, предпочтительно от 20 до 100 секунд.

Поток твердой фазы в боковой емкости (7) псевдоожижения ограничивают значением от 30 до 150 кг/м2/с, предпочтительно от 50 до 120 кг/м2/с, чтобы ограничить увлечение пузырьков газа вместе с твердой фазой, возвращающейся в отпарную колонну.

b) Согласно второму варианту настоящего изобретения, представленному на фиг.2, введение в контакт катализатора и рециркулируемого потока (14) осуществляют в одной или нескольких трубчатых емкостях (17), находящихся внутри самой отпарной колонны. При этом можно предусмотреть любую другую геометрическую форму, например, такую как емкость в виде полуцилиндра, закрепленную сваркой на стенке отпарной колонны.

Эту трубчатую камеру (17) ее нижней частью располагают в плотной зоне (3) отпарной колонны над прокладкой “packing” (4) при ее наличии, а верхней частью - в разбавленной зоне (2) отпарной колонны.

Рециркулируемый поток (14), в случае необходимости, в сочетании с разбавляющим паром нагнетают в нижнюю часть трубчатой камеры (17) через один или несколько инжекторов.

Испарение рециркулируемого потока (14) понижает плотность твердой фазы в трубчатой камере (17). Разность давления между верхней частью трубчатой камеры (17), которая работает в режиме разбавления, и нижней частью емкости (17), которая работает в режиме плотности, приводит к циркуляции твердой фазы внутри упомянутой трубчатой камеры (17). Эта естественная циркуляция твердой фазы обеспечивает хорошее введение в контакт рециркулируемого потока (14) с катализатором. Так же, как и в предыдущем варианте, ограниченный объем трубчатой камеры (17) обеспечивает лучшее введение в контакт, чем если бы этот рециркулируемый поток (14) нагнетали напрямую в псевдоожиженный слой отпарной колонны или регенератора.

Расход твердой фазы в этом втором варианте выполнения зависит только от уровня твердой фазы в отпарной колонне, то есть от границы раздела между плотной фазой (3) и разбавленной фазой (2), и его можно регулировать путем коррекции этого уровня.

При крекинге рециркулируемого потока (14) на горячем катализаторе получают кокс и газы.

Газы покидают трубчатую камеру (17) через верхний конец упомянутой емкости и оказываются, таким образом, в разбавленной фазе (2) отпарной колонны. Таким образом, в регенератор не поступают никакие газы, получаемые в результате крекинга рециркулируемого потока, и, следовательно, в этой зоне не может происходить явление “afterburning” и образование горячих точек.

Отпарку закоксованного катализатора рециркулируемым потоком (14) обеспечивает непосредственно устройство (4) псевдоожижения отпарной колонны без применения каких-либо дополнительных средств.

с) Согласно третьему варианту настоящего изобретения, представленному на фиг.3, введение в контакт катализатора и рециркулируемого потока осуществляют внутри самой отпарной колонны под прокладочным слоем (4'), например, типа “packing” или между двумя прокладочными слоями, например, типа “packing” (4 и 4').

При испарении рециркулируемого потока в слое катализатора происходит образование пузырьков. Верхний прокладочный слой (4') предназначен для разрушения этих пузырьков. Это дает двойное преимущество. Во-первых, это обеспечивает оптимальное введение в контакт между катализатором и самыми мелкими пузырьками и улучшает смешивание. Это лучшее введение в контакт позволяет увеличить конверсию рециркулируемого потока в кокс и в более легкую фракцию, чем рециркулируемый поток.

Во-вторых, это позволяет максимально равномерно распределить этот газ и ограничить, таким образом, увлечение катализатора в разбавленную фазу (2) отпарной колонны. Обычно это увлечение усугубляется разбиванием больших пузырьков газа на границе раздела плотной (3) и разбавленной (2) фаз отпарной колонны. Верхний прокладочный слой (4') выполняет, таким образом, функцию смесителя/контактора для обеспечения реакции крекинга, а также функцию ограничителя увлечения.

Отпарку части твердой фазы, закоксованной рециркулируемым потоком, обеспечивают непосредственно в отпарной колонне без применения дополнительных средств или путем добавления прокладки (4) под зоной нагнетания рециркулируемого потока для увеличения контакта между паром и твердой фазой, а также для ограничения увлечения пузырьков газа вместе с твердой фазой в регенератор.

СРАВНИТЕЛЬНЫЙ ПРИМЕР

Чтобы проиллюстрировать эффект, достигаемый настоящим изобретением, рассмотрим первый пример, называемый «базовым случаем», соответствующим установке каталитического крекинга (FCC) только с одним реактором “riser” производительностью 60000 баррелей в сутки, то есть 300 тонн в час, обрабатывающей сырье, соответствующее смеси отхода гидрокрекинга (“Bleed”) и гидравлически обработанного VGO.

Основные свойства сырья представлены ниже в таблице 1.

Эта установка с рециркуляцией фракции “slurry” в регенераторе работает в условиях, представленных в таблице 2. Соответствующая структура выхода представлена в таблице 3.

1) Согласно известным техническим решениям, рециркуляция фракции “slurry” происходит в регенераторе. Крекинг упомянутой фракции приводит к неизбежному образованию крекинг-газов при контакте между нагнетаемой коксообразующей фракцией и горячим катализатором регенератора. Эти крекинг-газы составляют примерно 2,1% масс. от основного сырья, то есть их расход составляет 6,4 тонн в час, и они являются источником горячих точек при их увлечении в разбавленную фазу регенератора.

2) Согласно изобретению, см. ниже.

Выход крекинг-газов и кокса, производимого при крекинге “slurry”, в регенераторе представлены в таблице 4 ниже.

1) Согласно известным техническим решениям, рециркуляция фракции “slurry” происходит в регенераторе. Крекинг упомянутой фракции приводит к неизбежному образованию крекинг-газов при контакте между нагнетаемой коксообразующей фракцией и горячим катализатором регенератора. Эти крекинг-газы составляют примерно 2,1% масс. от основного сырья, то есть их расход составляет 6,4 тонн в час, и они являются источником горячих точек при их увлечении в разбавленную фазу регенератора.

2) Согласно изобретению рециркуляция фракции “slurry”, выходящей из самой установки, происходит в боковой емкости (7) псевдоожижения, показанной на фиг.1, установленной на переходном трубопроводе (6), отбирающем катализатор в верхней части плотной фазы (3) отпарной колонны. Закоксованный катализатор покидает боковую емкость (7) псевдоожижения по переходному трубопроводу (11), возвращающему упомянутый катализатор в нижнюю часть плотной фазы (3) отпарной колонны.

Боковая емкость (7) псевдоожижения установлена на входе вентиля (12) регулировки расхода катализатора и содержит вытяжной трубопровод (13), соединяющий разбавленную фазу упомянутой емкости с разбавленной фазой (2) отпарной колонны.

Рециркулируемый поток вводят в контакт с катализатором в разбавленной фазе боковой емкости (7) таким образом, чтобы обеспечить хороший контакт упомянутого рециркулируемого потока с катализатором и, следовательно, равномерное осаждение дополнительного кокса на катализаторе.

Размерность боковой емкости (7) псевдоожижения определяют таким образом, чтобы обеспечить общее время контакта в 70 секунд и поток твердой фазы в 65 кг/м2/с.

Нижняя прокладка “packing” (9) установлена в нижней части плотной фазы боковой емкости (7).

Верхнюю прокладку “packing” (8) устанавливают в разбавленной фазе боковой емкости (7).

Общая дельта содержания кокса системы увеличивается от 0,54 в известных решениях до 0,61 в случае настоящего изобретения.

Температура регенератора соответственно увеличивается от 650°С до 658°С при одинаковом количестве используемой фракции “slurry” за счет лучшего контакта рециркулируемого потока с катализатором в соответствии с настоящим изобретением.

Таким образом, рециркуляция фракции “slurry” по отводу из отпарной колонны в боковую емкость (7) псевдоожижения полностью обеспечивает тепловой баланс установки одновременно с достижением эффекта по сравнению с известными решениями, который связан одновременно с расположением точки рециркуляции в разбавленной фазе емкости (7) псевдоожижения и вытяжного трубопровода (13), который позволяет избежать явления “afterburning”, препятствуя увлечению крекинг-газов в регенератор.

Изобретение относится к области каталитического крекинга нефтяных фракций. Изобретение касается способа производства бензина в установке каталитического крекинга, содержащей, по меньшей мере главный реактор, работающий на сырье с низким содержанием углерода по Конрадсону и с высоким содержанием водорода, при этом упомянутый способ содержит рециркуляцию суспензионной фракции либо в боковой емкости, расположенной на отводе отпарной колонны, либо внутри отпарной колонны при помощи трубчатой камеры, находящейся внутри упомянутой отпарной колонны. Технический результат - рециркуляция суспензионной фракции, позволяющая избежать образования горячих точек. 3 н. и 5 з.п. ф-лы, 3 ил., 4 табл.

1. Способ производства бензина с использованием установки каталитического крекинга (FCC), содержащей по меньшей мере главный реактор (1), работающий в режиме восходящего или нисходящего потоков, при этом выходящий из реактора (1) закоксованный катализатор вводят в зону отпарки, называемую отпарной колонной, работающую в режиме псевдоожиженного слоя и содержащую плотную фазу (3), над которой находится разбавленная фаза (2), при этом упомянутая установка обрабатывает тяжелое сырье с содержанием углерода по Конрадсону ниже 0,1 и с содержанием водорода более 12,7% мас., в котором рециркуляцию одной из фракций LCO (легкая фракция), НСО (тяжелая фракция) или "slurry" (суспензионная фракция) или любой смеси упомянутых фракций, называемой коксообразующей фракцией, осуществляют в боковой емкости (7) псевдоожижения, установленной на отводе отпарной колонны, то есть вдоль переходного трубопровода (6), (11), при этом верхний участок переходного трубопровода (6) начинается в верхней точке плотной фазы (3) упомянутой отпарной колонны, а нижний участок переходного трубопровода (11) возвращается в плотную фазу (3) упомянутой отпарной колонны в точке, находящейся ниже верхней точки, при этом упомянутую боковую емкость (7) устанавливают на входе вентиля (12) регулировки расхода катализатора, установленного на нижнем участке переходного трубопровода (11), и оборудуют вытяжным трубопроводом (13), обеспечивающим возврат газов, произведенных в разбавленной фазе (2) отпарной колонны, при этом упомянутая боковая емкость (7) дополнительно содержит в своей нижней части нижнюю прокладку (9), установленную под точкой введения рециркуляционного потока (14), и в своей верхней части - верхнюю прокладку (8), установленную над точкой введения катализатора через переходный трубопровод (6), и в котором поток отбора катализатора, вводимого в боковую емкость (7), составляет от 50 до 100 кг/м2/с и общее время пребывания упомянутого катализатора в боковой емкости (7) составляет от 20 до 100 секунд.

2. Способ производства бензина с использованием установки каталитического крекинга (FCC) по п. 1, в котором катализатор, отбираемый в плотной фазе (3) отпарной колонны и подаваемый в боковую емкость (7), вводят в разбавленную фазу упомянутой камеры при помощи дисперсионного устройства.

3. Способ производства бензина с использованием установки каталитического крекинга (FCC), содержащей по меньшей мере главный реактор (1), работающий в режиме восходящего или нисходящего потоков, при этом выходящий из реактора (1) закоксованный катализатор вводят в зону отпарки, называемую отпарной колонной, работающую с псевдоожиженным слоем и содержащую плотную фазу (3), над которой находится разбавленная фаза (2), при этом упомянутая установка обрабатывает тяжелое сырье с содержанием углерода по Конрадсону ниже 0,1 и с содержанием водорода более 12,7% мас., в котором рециркуляцию одной из фракций LCO, НСО или "slurry" или любой смеси упомянутых фракций, называемой коксообразующей фракцией, осуществляют в трубчатой камере (17), установленной внутри отпарной колонны, при этом верхний конец упомянутой трубчатой камеры выходит в разбавленную фазу (2) отпарной колонны и нижний конец упомянутой камеры (17) выходит в плотную фазу (3) отпарной колонны.

4. Способ производства бензина с использованием установки каталитического крекинга (FCC), содержащей по меньшей мере главный реактор (1), работающий в режиме восходящего или нисходящего потоков, при этом выходящий из реактора закоксованный катализатор вводят в зону отпарки, называемую отпарной колонной, работающую с псевдоожиженным слоем и содержащую плотную фазу (3), над которой находится разбавленная фаза (2), при этом упомянутая установка обрабатывает тяжелое сырье с содержанием углерода по Конрадсону ниже 0,1 и с содержанием водорода более 12,7% мас., в котором рециркуляцию одной из фракций LCO, НСО или "slurry" или любой смеси упомянутых фракций, называемой коксообразующей фракцией, осуществляют внутри плотной фазы (3) отпарной колонны в трубчатой камере (17′), погруженной в упомянутую плотную фазу (3), между двумя уровнями прокладки - нижней прокладкой и верхней прокладкой.

5. Способ производства бензина с использованием установки каталитического крекинга по п. 3, в котором трубчатую камеру (17) располагают таким образом, чтобы часть, погруженная в плотную фазу (3) отпарной колонны, составляла от 30% до 100% общей длины упомянутой трубчатой камеры (17).

6. Способ производства бензина с использованием установки каталитического крекинга по п. 1, или 3, или 4, содержащей главный реактор "riser" (1) и вспомогательный реактор "riser", работающий параллельно с главным реактором (1), но в более сложных рабочих условиях, чем главный реактор (1), при этом упомянутый вспомогательный реактор "riser" обрабатывает в смеси рециркулируемые олефиновую смесь С4, С5 и/или бензиновую фракцию и/или продукты олигомеризации С5, С6, С7 или С8.

7. Способ производства бензина с использованием установки каталитического крекинга по п. 1, или 3, или 4, в котором выходная температура главного реактора "riser" (1) составляет от 480°C до 580°C, предпочтительно от 500°C до 560°C, и соотношение С/O составляет от 4 до 15, предпочтительно от 5 до 10, и в котором выходная температура вспомогательного реактора "riser" составляет от 550°C до 650°C, предпочтительно от 580°C до 610°C, и время контакта составляет от 20 до 500 мс (миллисекунд), предпочтительно от 50 мс до 200 мс.

8. Способ производства бензина с использованием установки каталитического крекинга по п. 1, или 3, или 4, в котором по меньшей мере часть рециркулируемой коксообразующей фракции дополнительно содержит фракцию, внешнюю по отношению к установке FCC, например:

- биомассу типа дерева или целлюлозы,

- жидкий углеводородный продукт, получаемый из нефти,

- измельченный уголь,

- фракцию с высоким содержанием асфальта, получаемую из установки дезасфальтизации,

- воск, получаемый из установки косвенного сжижения угля (GTL),

- нефтяной кокс,

- или смесь упомянутых фракций.

| US 3489673 A, 13.01.1970 | |||

| WO 9322401 A1, 11.11.1993 | |||

| US 5098554 A, 24.03.1992 | |||

| WO 9322400 A1, 11.11.1993 | |||

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОЙ МАСЛЯНОЙ ФРАКЦИИ | 1985 |

|

RU2091433C1 |

Авторы

Даты

2015-11-20—Публикация

2011-10-13—Подача