ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области нефтепереработки и нефтехимии и к способам и устройствам для химического преобразования нефтяных продуктов, а именно, сырой нефти («crude oil» в англоязычной терминологии) путем каталитического крекинга в псевдоожиженном слое («fluid catalytic cracking» или FCC в англоязычной терминологии).

УРОВЕНЬ ТЕХНИКИ

FCC является классическим способом, используемым в области нефтепереработки для преобразования тяжелого сырья, характеризующегося температурой начала кипения около 340°С, часто более 380°С, в более легкие продукты, которые можно использовать как топливо, а именно в бензин, главный продукт FCC, характеризующийся температурой начала кипения 160°С, даже 220°С, в зависимости от чего говорят о легком бензине или просто бензине. Область применения способа распространяется на это сырье, и особенно смеси тяжелых продуктов и более легких продуктов (фракции, рециркулируемые из других процессов), однако, и среди этих продуктов, особенно при производстве пропилена (олефина фракции С3) для использования в нефтехимии, другие легкие олефины (этилена в С2) и бутены (олефинов в С4), которые, как правило, не имеют ценности как продукты для нефтехимии (вообще, фракцию С2 не извлекают, а фракцию С4 направляют, например, на преобразование в бензин способами алкилирования или MTBE (). Во всех этих случаях сырье FCC, индивидуально или в смеси, подвергают физической и/или химической обработке по потоку выше данного способа (разделению путем перегонки, предварительной обработке в каталитической установке с целью удаления азота, металлов и т.д.).

Чтобы сделать установку FCC еще более гибкой, привлекательно иметь возможность обрабатывать в одной и той же установке FCC множество типов сырья или нефтяных фракций, расширяя диапазон их температуры кипения и, следовательно, ограничивая число операций выше по потоку и расширяя гамму представляющих интерес продуктов за счет легких олефинов, таких как этилен, пропилен или бутены, или ароматических соединений, содержащихся в жидких фракциях.

В зависимости от подвергаемой обработке фракции, выбирают оптимальные время контакта и температуру реакции. В некоторых патентах описаны установки FCC, в которых имеется множество точек ввода сырья и/или множество точек ввода регенерированного катализатора. В других патентах описано применение множества реакторов и/или использование разных катализаторов.

В патенте US 2014/0357912 A1 описана установка FCC, включающая реактор с псевдоожиженным слоем и восходящим попутным потоком газовой и твердой фаз («riser» (восходящая труба) в англоязычной терминологии), разделенным на три температурных зоны, в которые вводят разное углеводородное сырье, чтобы увеличить долю легких олефинов. При этом указанное углеводородное сырье представляет собой рециркулируемые фракции, полученные в ходе FCC, и их все вводят в восходящую трубу, время контакта разное, но остается коротким.

В патенте US 3639228 описано ступенчатое введение регенерированного катализатора на разной высоте восходящей трубы, чтобы повысить селективность в отношении бензина (сырье подают в восходящую трубу снизу).

В патенте US 2018/0079973 A1 описана установка FCC, включающая два реактора и регенератор, в которой используют два катализатора, из которых первый катализатор более тонкодисперсный и менее плотный, чем второй катализатор, с целью повышения производства легких олефинов.

В патенте US 9290705 В2 описан способ FCC, в котором сырую нефть разделяют на фракцию с высокой температурой кипения и фракцию с низкой температурой кипения, и каждую фракцию подвергают обработке в разных псевдоожиженных слоях с нисходящим попутным потоком газовой и твердой фаз («downer» (нисходящая труба) в англоязычной терминологии), при этом, катализатор, выходящий из двух нисходящих труб, подвергают обработке в колонне регенерации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В описанном выше контексте авторы изобретения обратили внимание на то, что более легкое сырье с большим трудом поддается крекингу, чем тяжелое сырье. Авторы предлагают проводить преобразование более легкого сырья при большем времени контакта с катализатором, необязательно, при большем количестве катализатора относительно количества сырья, подвергаемого преобразованию, и/или, в случае использования разных катализаторов, использовать более активный катализатор для преобразования более легкого сырья.

Первой целью настоящего изобретения является обеспечение установки FCC, позволяющей, с одной стороны, подвергать обработке углеводородную фракцию с широким диапазоном температуры кипения и, с другой стороны, максимально увеличить производство легких олефинов со следующим из этого синергическим эффектом между нефтепереработкой и нефтехимией посредством перенаправления способов нефтепереработки и их продуктов в сторону нефтехимии.

Согласно первому аспекту, указанная цель, а также другие преимущества, достигаются посредством устройства каталитического крекинга углеводородного сырья в псевдоожиженном слое, включающего: реактор с плотным псевдоожиженным слоем, пригодный для крекинга, по меньшей мере частично, первого углеводородного сырья в присутствии катализатора с целью получения первого отходящего потока и подачи, по меньшей мере частично, катализатора в реактор с подвижным псевдоожиженным слоем; и реактор с подвижным псевдоожиженным слоем, пригодный для крекинга, по меньшей мере частично, по меньшей мере, второго углеводородного сырья в присутствии катализатора с целью получения второго отходящего потока,

при этом, второе углеводородное сырье является более тяжелым сырьем, чем первое углеводородное сырье.

Согласно второму аспекту, указанная цель, а также другие преимущества, достигаются посредством способа каталитического крекинга в псевдоожиженном слое углеводородного сырья, включающего стадии, на которых:

крекируют, по меньшей мере частично, первое углеводородное сырье в реакторе с плотным псевдоожиженным слоем в присутствии катализатора с получением первого отходящего потока;

подают катализатор в реактор с подвижным псевдоожиженным слоем, по меньшей мере частично, из реактора с плотным псевдоожиженным слоем; и

крекируют, по меньшей мере частично, второе углеводородное сырье в реакторе с подвижным псевдоожиженным слоем в присутствии катализатора с получением второго отходящего потока,

при этом, второе углеводородное сырье является более тяжелым сырьем, чем первое углеводородное сырье.

Согласно одному или нескольким вариантам осуществления изобретения, реактор с плотным псевдоожиженным слоем непосредственно соединен с реактором с подвижным псевдоожиженным слоем с целью непосредственной подачи катализатора в реактор с подвижным псевдоожиженным слоем.

Согласно одному или нескольким вариантам осуществления изобретения, реактор с плотным псевдоожиженным слоем представляет собой реактор с кипящим или турбулентным псевдоожиженным слоем.

Согласно одному или нескольким вариантам осуществления изобретения, реактор с подвижным псевдоожиженным слоем представляет собой реактор с псевдоожиженным слоем с восходящим или нисходящим попутным потоком газовой и твердой фаз.

Согласно одному или нескольким вариантам осуществления изобретения, реактор с подвижным псевдоожиженным слоем представляет собой реактор с псевдоожиженным слоем с восходящим попутным потоком газовой и твердой фаз.

Согласно одному или нескольким вариантам осуществления изобретения, реактор с плотным псевдоожиженным слоем соединен с промежуточным впуском сырья реактора с подвижным псевдоожиженным слоем.

Согласно одному или нескольким вариантам осуществления изобретения, реактор с плотным псевдоожиженным слоем включает, по меньшей мере, два отделения для обработки первого углеводородного сырья в форме, по меньшей мере, первого, более легкого сырья и первого, менее легкого сырья, и в котором: либо в первое отделение подают первый катализатор и во второе отделение подают второй катализатор; либо в первое отделение подают катализатор непосредственно из регенератора и во второе отделение подают катализатор путем организации его циркуляции между первым отделением и вторым отделением.

Согласно одному или нескольким вариантам осуществления изобретения, рабочие условия в реакторе с плотным псевдоожиженным слоем следующие:

- поверхностная скорость газа: от 0,2 до 2 м/с;

- температура от 500 до 800°С, предпочтительно, меньше 750°С;

- давление от 0,1 до 0,6 МПа абс.; и

- время контакта более 1 с.

Согласно одному или нескольким вариантам осуществления изобретения, рабочие условия в реакторе с подвижным псевдоожиженным слоем следующие:

- поверхностная скорость газа: от 3 до 30 м/с;

- температура от 500 до 700°С, предпочтительно, меньше 650°С;

- давление от 0,1 до 0,6 МПа абс.; и

- время контакта менее 1 с; и

- массовое отношение катализатора к сырью С/О: от 3 до 50.

Варианты осуществления способа и устройства, описанные выше, а также другие отличительные особенности и преимущества, станут понятны по прочтении нижеследующего описания, приведенного только для пояснения, но не для ограничения, со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

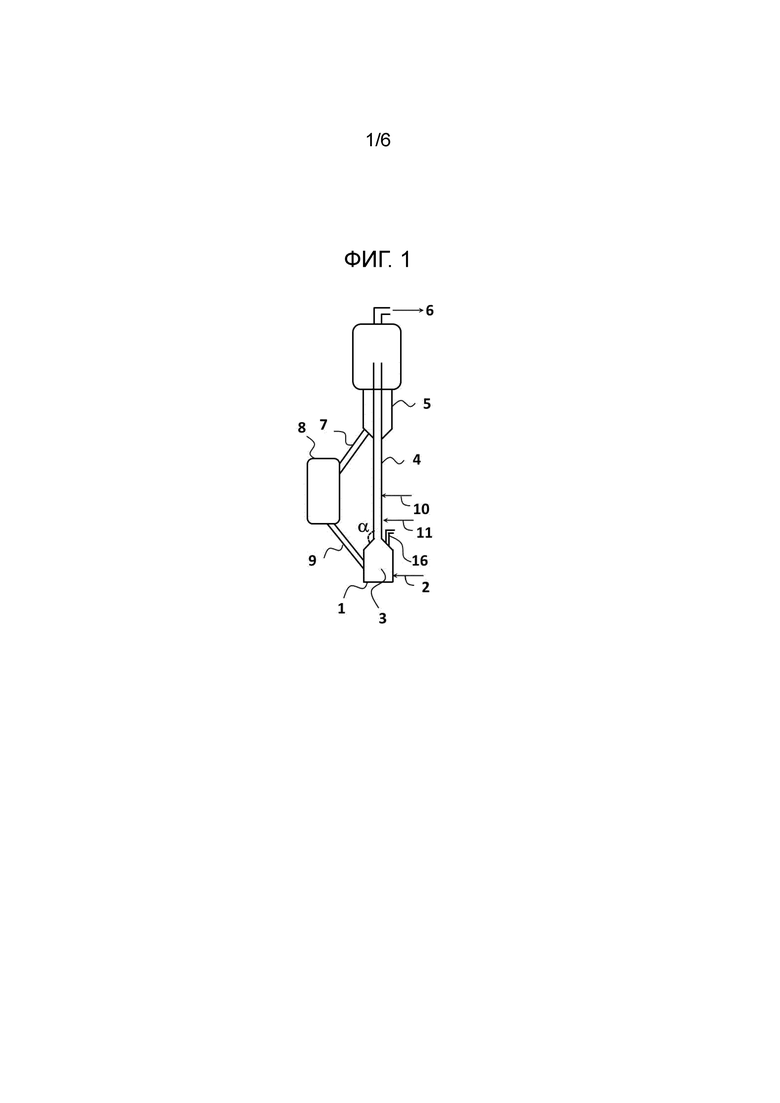

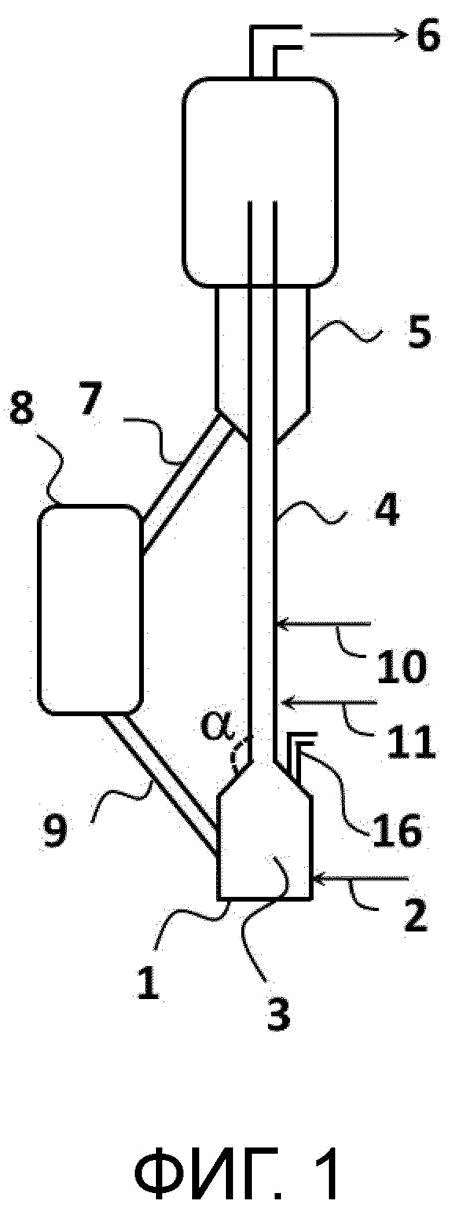

На фиг. 1 представлена схема устройства FCC, соответствующего одному или множеству вариантов осуществления настоящего изобретения, в котором реактор с плотным псевдоожиженным слоем соединен с нижней частью восходящей трубы.

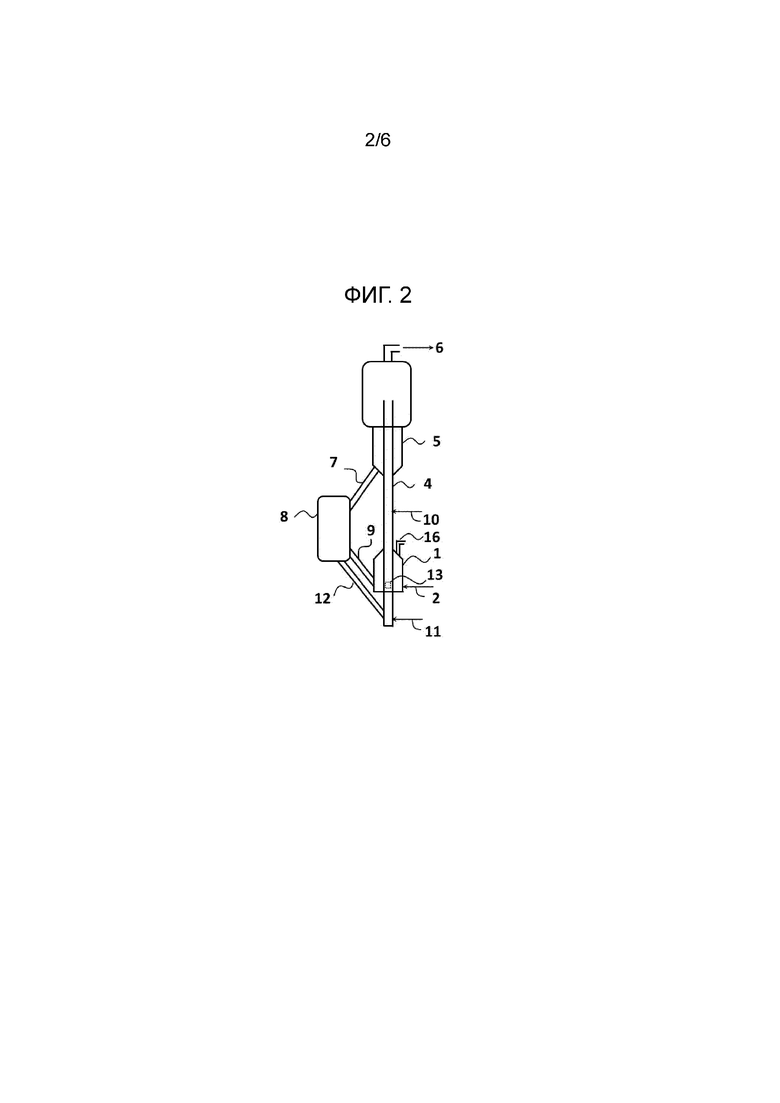

На фиг. 2 представлена схема устройства FCC, соответствующего одному или множеству вариантов осуществления настоящего изобретения, в котором реактор с плотным псевдоожиженным слоем соединен с промежуточным впуском сырья восходящей трубы.

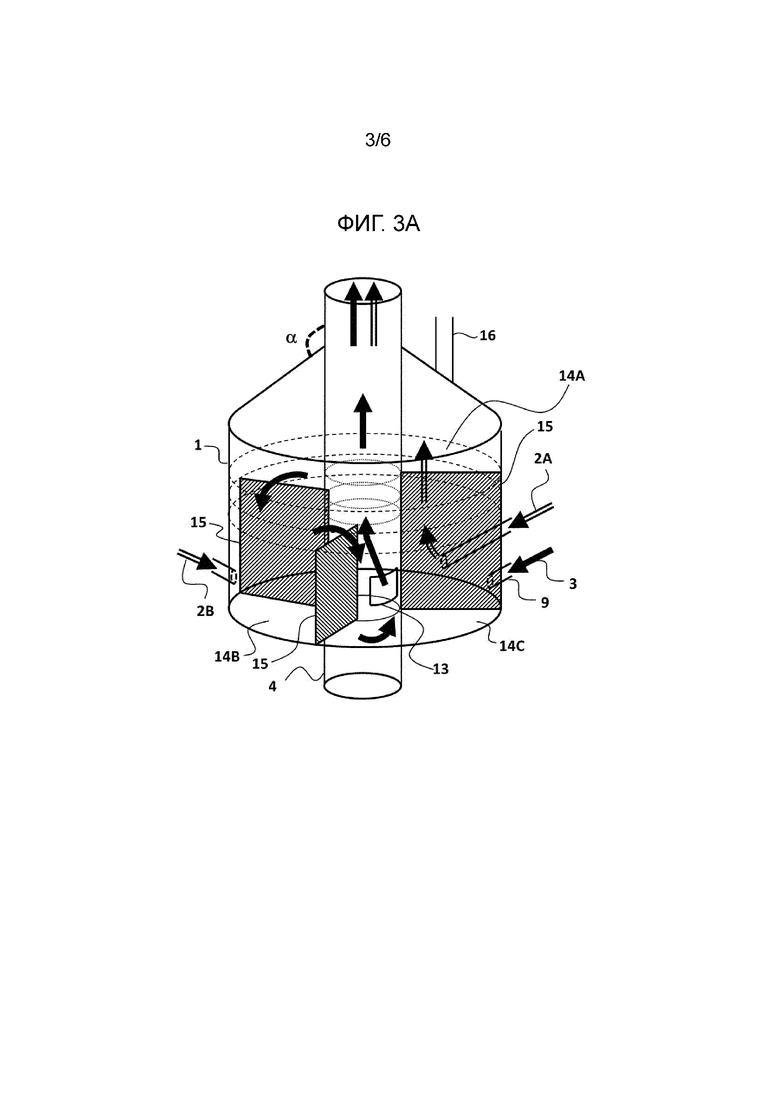

На фиг. 3А представлена схема устройства FCC, показанного на фиг. 2, в котором реактор с плотным псевдоожиженным слоем разделен на отделения.

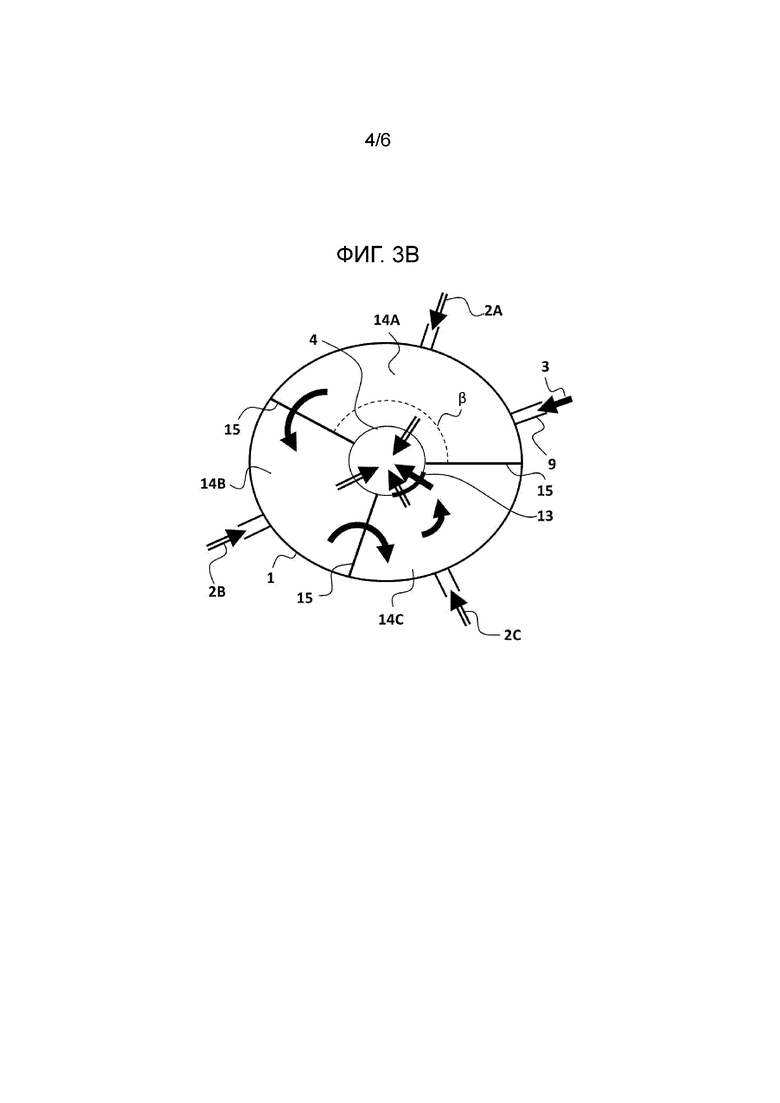

На фиг. 3В представлен вид сверху устройства FCC, показанного на фиг. 3А.

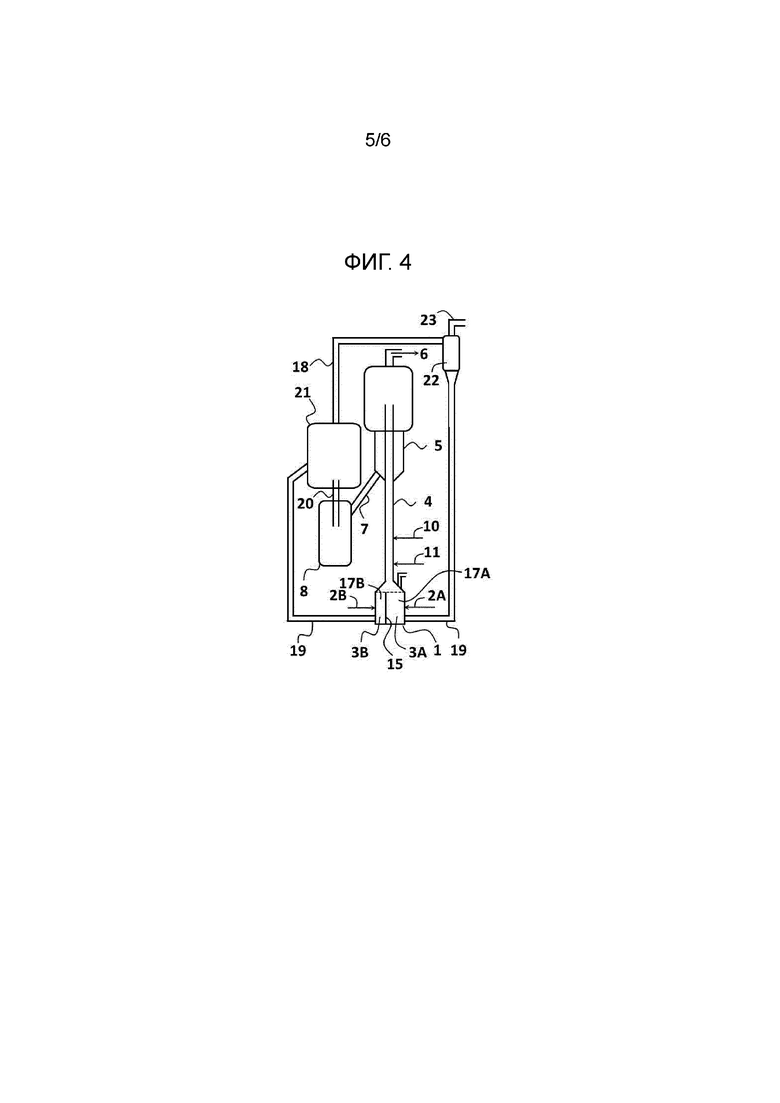

На фиг. 4 представлена схема устройства FCC, соответствующего одному или множеству вариантов осуществления настоящего изобретения, в котором реактор с плотным псевдоожиженным слоем состоит, по меньшей мере, из двух отделений.

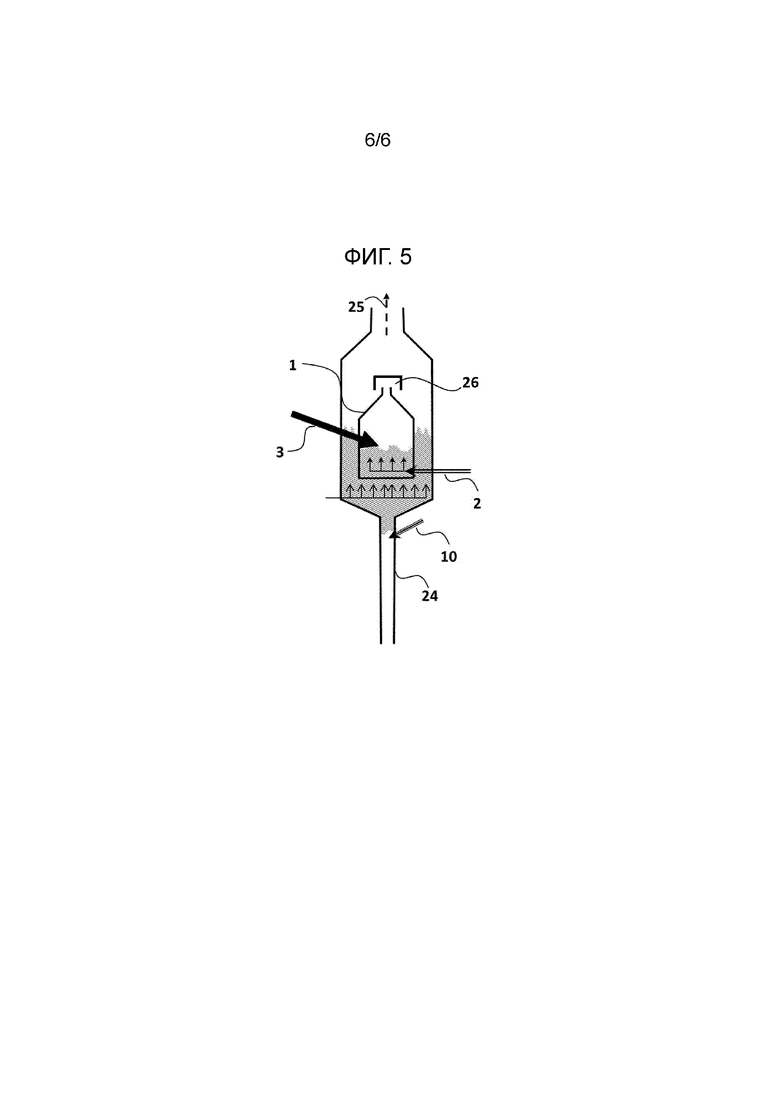

На фиг. 5 представлена схема устройства FCC, соответствующего одному или множеству вариантов осуществления настоящего изобретения, в котором реактор с подвижным псевдоожиженным слоем представляет собой реактор с псевдоожиженным слоем с нисходящим попутным потоком газовой и твердой фаз.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение относится к области способов и устройств FCC, предусматривающих преобразование, по меньшей мере частично, сырой нефти (например, после первой перегонки) в устройстве типа FCC, с точки зрения оптимизации производства легких олефинов.

Способ и устройство для преобразования согласно настоящему изобретению могут быть определены как последовательность этапов или реакторов/участков крекинга, предназначенных для преобразования фракций или всех фракций сырой нефти. На основании экспериментальных исследований установлено, что для преобразование легкого сырья (например, нафты) требуется значительно большее время контакта, чем для тяжелого сырья (например, VGO (vacuum gas oil, вакуумного газойля)), при этом, последнее, обычно, представляет собой сырье, прошедшее обработку в реакторе FCC (например, восходящей трубе). Авторами изобретения обнаружено, что возможно создать устройство FCC, включающее зону с увеличенным временем контакта и зону с меньшим временем контакта, позволяющее максимизировать производство легких олефинов, при этом, различные фракции подают в зону с надлежащим временем контакта в зависимости от времени контакта, требующегося для каждой фракции. Например, речь идет о подаче более легкой фракции в зону увеличенного времени контакта и подаче более тяжелой фракции в зону с меньшим временем контакта. Такой вариант осуществления, который включает, в частности, последовательную обработку в направлении, которому следует катализатор (твердые частицы), сначала более легкого сырья в реакторе, технологические параметры которого обеспечивают большое время контакта (например, плотный псевдоожиженный слой), затем более тяжелого сырья в реакторе, технологические параметры которого обеспечивают небольшое время контакта (например, перемещаемый слой), оказался уместным, поскольку в нем используется тот факт, что крекинг легкой фракции характеризуется меньшей коксуемостью, тогда как при крекинге тяжелой фракции коксуемость очень высокая. Так, на выходе первого этапа после участия в крекинге более легкой фракции, катализатор еще активный, так как еще мало закоксован; он еще пригоден для крекинга более тяжелой фракции, при котором образуется много кокса. Закоксованный катализатор уже не может выполнять каталитическую функцию; после этого закоксованный катализатор может быть отделен от отходящих потоков, чтобы в них под влиянием температуры не продолжался крекинг, ведущий к избыточному образованию сухого газа (также именуемого «dry gas» в англоязычной терминологии; малоценная легкая газообразная фракция).

Настоящее изобретение может быть определено как устройство каталитического крекинга в псевдоожиженном слое углеводородного сырья, включающее реактор с плотным псевдоожиженным слоем, предназначенный для крекинга легкого углеводородного сырья в присутствии катализатора; и реактор с подвижным псевдоожиженным слоем, соединенный с реактором с плотным псевдоожиженным слоем и предназначенный для крекинга тяжелого углеводородного сырья в присутствии катализатора, подаваемого из реактора с плотным псевдоожиженным слоем. Предпочтительно, реактор с подвижным псевдоожиженным слоем непосредственно соединен с реактором с плотным псевдоожиженным слоем. Например, выход реактора с плотным псевдоожиженным слоем может непосредственно совпадать со пуском реактора с подвижным псевдоожиженным слоем.

В настоящей заявке термин «плотный псевдоожиженный слой» означает газо-твердофазный псевдоожиженный слой, функционирующий в режиме кипения или в турбулентном режиме.

Согласно одному или нескольким вариантам осуществления изобретения, реактор с плотным псевдоожиженным слоем выбран из реактора с кипящим псевдоожиженным слоем и реактора с турбулентным псевдоожиженным слоем (например, со временем контакта более 1 с, таким как несколько секунд).

В настоящей заявке термин «кипящий псевдоожиженный слой» означает псевдоожиженный газо-твердофазный слой, в котором скорость газа лежит в диапазоне от минимальной скорости псевдоожижения до скорости перехода в турбулентный режим. Этот диапазон скорости зависит от свойств твердого катализатора (плотности, размера, формы зерен и т.д.). Объемная доля твердой фазы составляет от, примерно, 0,4 до максимальной объемной доли твердой фракции, соответствующей неподвижному, не псевдоожиженному слою, обычно около 0,5.

В настоящей заявке термин «турбулентный псевдоожиженный слой» означает псевдоожиженный газо-твердофазный слой, в котором скорость газа лежит в диапазоне от скорости перехода в турбулентный режим до скорости переноса. Объемная доля твердой фазы составляет от, примерно, 0,25 до, примерно, 0,4.

В настоящей заявке термин «подвижный псевдоожиженный слой» означает псевдоожиженный газо-твердофазный слой, в котором скорость газа больше скорости переноса. Объемная доля твердой фазы превышает величину, равную, примерно, 0,25.

В настоящей заявке термин «скорость переноса» соответствует скорости, при которой, по существу, вся твердая фаза увлекается газом. Термин «скорость переноса» известен специалистам в данной области. Например, скорость переноса можно определить как функцию свойств газа (например, вязкость и плотность), свойств частиц (например, размер и плотность) и размера псевдоожиженного слоя (например, диаметр и высота).

Согласно одному или нескольким вариантам осуществления изобретения, реактор с подвижным псевдоожиженным слоем выбран из реактора с псевдоожиженным слоем с восходящим попутным потоком газовой и твердой фаз и реактора с псевдоожиженным слоем с нисходящим попутным потоком газовой и твердой фаз (время контакта менее 1 с, например, порядка десятка мс). Согласно одному или нескольким вариантам осуществления изобретения, реактор с подвижным псевдоожиженным слоем представляет собой реактор с псевдоожиженным слоем с восходящим попутным потоком газовой и твердой фаз (восходящую трубу).

На фиг. 1 представлена схема устройства FCC, соответствующего одному или нескольким вариантам осуществления настоящего изобретения и включающего:

- реактор 1 с плотным псевдоожиженным слоем, предназначенный для подачи в него и крекинга в нем, по меньшей мере частично, первого сырья 2, например, легкой фракции (сырой нефти); и получения первого отходящего потока (например, газообразного) в присутствии катализатора 3 (например, свежего или регенерированного),

- восходящую трубу 4, соединенную с выходом реактора 1 с плотным псевдоожиженным слоем и предназначенную для подачи в нее, по меньшей мере частично, и, предпочтительно, непосредственной подачи катализатора (например, частично использованного катализатора) из реактора 1 с плотным псевдоожиженным слоем; для подачи в нее и крекинга в ней, по меньшей мере частично, по меньшей мере, второго сырья 10, например, тяжелой фракции (сырой нефти) в присутствии катализатора 3 (частично использованного); и получения второго отходящего потока (например, газообразного);

- отпарную колонну 5, соединенную (например, непосредственно) с выходом восходящей трубы 4 и предназначенную для подачи в нее второго отходящего потока, а также отпарного газа (не показан), при этом, отпарной газ, предпочтительно, не содержит углеводороды и, предпочтительно, содержит водяной пар, поступающего в противотоке катализатору; десорбции углеводородов, адсорбированных на указанной порции катализатора; подачи газообразных продуктов по первому трубопроводу 6, например, в ректификационную колонну (не показана); и подачи по второму трубопроводу 7 части катализатора, по существу, не содержащего адсорбированные углеводороды или, по существу, не уносящего углеводороды в промежуточном пространстве, при этом, указанное пространство занято отпарным газом, в регенератор 8;

- регенератор 8, предназначенный для сжигания образовавшегося кокса, содержащегося в поровом пространстве катализатора; и подачи по третьему трубопроводу 9 части регенерированного катализатора в реактор 1 с плотным псевдоожиженным слоем.

Как показано на фиг. 1, согласно одному или нескольким вариантам осуществления изобретения, реактор 1 с плотным псевдоожиженным слоем предназначен для подачи катализатора в восходящую трубу 4; и подачи первого отходящего потока в ректификационную колонну, например, посредством, по меньшей мере, надлежащего четвертого трубопровода 16. Например, устройство может включать средство транспортировки (не показано), предназначенное для введения газа в восходящую трубу 4 и обеспечения транспортировки катализатора. Например, реактор 1 с плотным псевдоожиженным слоем может включать устройство разделения газовой и твердой фаз (не показано), известное специалистам в данной области. Согласно одному или нескольким вариантам осуществления изобретения, разделение газообразных отходящих потоков и частиц катализатора в реакторе 1 с плотным псевдоожиженным слоем облегчено благодаря множеству ступеней циклонов. Согласно одному или нескольким вариантам осуществления изобретения, в циклонах имеются возвратные каналы, обеспечивающие рециркуляцию катализатора в псевдоожиженный слой. Подразумевается, что часть катализатора может быть увлечена первым отходящим потоком в ректификационную колонну, и что часть первого отходящего потока может быть увлечена катализатором в восходящую трубу 4. Согласно одному или нескольким вариантам осуществления изобретения, по меньшей мере, 95% вес., предпочтительно, по меньшей мере, 98% вес., более предпочтительно, по меньшей мере, 99% вес. катализатора, вышедшего из реактора 1 с плотным псевдоожиженным слоем, поступает в восходящую трубу 4 и/или, по меньшей мере, 80% вес., предпочтительно, по меньшей мере, 90% вес., более предпочтительно, по меньшей мере, 95% вес. первого отходящего потока поступает в ректификационную колонну.

Согласно одному или нескольким вариантам осуществления изобретения, реактор 1 с плотным псевдоожиженным слоем предназначен для подачи катализатора и, по меньшей мере, части первого отходящего потока в восходящую трубу 4. Согласно одному или нескольким вариантам осуществления изобретения, устройство включает средство снижения напора (не показано), расположенное между реактором 1 с плотным псевдоожиженным слоем и ректификационной колонной с целью изменения распределения крекированного газа в восходящую трубу и/или в ректификационную колонну. Согласно одному или нескольким вариантам осуществления изобретения, по меньшей мере, 95% вес., предпочтительно, по меньшей мере, 98% вес., более предпочтительно, по меньшей мере, 99% вес. катализатора, вышедшего из реактора 1 с плотным псевдоожиженным слоем, направляют в восходящую трубу 4 и/или, по меньшей мере, 50% вес., предпочтительно, по меньшей мере, 75% вес., более предпочтительно, по меньшей мере, 90% вес. первого отходящего потока направляют в восходящую трубу 4 вместе с катализатором, вышедшим из реактора 1 с плотным псевдоожиженным слоем.

Согласно одному или нескольким вариантам осуществления изобретения, реактор 1 с плотным псевдоожиженным слоем соединен с восходящей трубой 4 посредством сужения диаметра, расположенного (на границе раздела) между реактором 1 с плотным псевдоожиженным слоем и восходящей трубой 4. Согласно одному или нескольким вариантам осуществления изобретения, угол α, образованный сужением диаметра между реактором 1 с плотным псевдоожиженным слоем и восходящей трубой 4, составляет от 90° до 165°, предпочтительно, от 90° до 150°. Согласно одному или нескольким вариантам осуществления изобретения, восходящая труба также может быть смещена относительно центральной оси реактора 1 с плотным псевдоожиженным слоем.

Согласно одному или нескольким вариантам осуществления изобретения, восходящая труба 4 предназначена для непосредственной подачи в нее и крекинга в ней, по меньшей мере частично, по меньшей мере, третьего сырья 11, например, промежуточной фракции (сырой нефти) и/или одной или нескольких фракций продуктов, выходящих из FCC, соответствующих жидким фракциям, например, соответствующих фракции 20-80°С, 20-220°С и вплоть до 20-350°С (в зависимости от задачи максимизации производства олефинов или ароматических соединений).

В настоящей заявке термины «легкая фракция», «более/менее легкая фракция, чем», «промежуточная фракция», «тяжелая фракция» и «более/менее тяжелая фракция, чем» означают углеводородную фракцию, конечная температура кипения которой больше/меньше, чем другой углеводородной фракции.

В настоящей заявке термин «легкая фракция» означает фракцию, начальная температура кипения которой составляет от 20 до 50°С, а конечная температура кипения составляет от 70 до 350°С, предпочтительно, от 70 до 250°С, более предпочтительно, от 70 до 220°С.

В настоящей заявке термин «промежуточная фракция» означает фракцию, начальная температура кипения которой составляет от 80 до 220°С, а конечная температура кипения составляет от 160 до 350°С, предпочтительно, от 220 до 350°С, например, от 220 до 300°С или от 300 до 350°С.

В настоящей заявке термин «тяжелая фракция» означает фракцию, начальная температура кипения которой составляет от 80 до 350°С, более типично, от 150°С до 350°С, даже от 220 до 350°С, а конечная температура кипения превышает 300°С, предпочтительно, превышает 350°С, например, превышает 500°С. Согласно одному или нескольким вариантам осуществления изобретения, тяжелая фракция соответствует фракции, конечная температура кипения которой составляет от 350 до 565°С (например, классическое сырье FCC, такое как VGO).

Согласно одному или нескольким вариантам осуществления изобретения, порядок подачи сырья, поступающего непосредственно в восходящую трубу 4 (т.е., иного сырья, нежели сырье (например, первое сырье 2), поступающее в реактор 1 с плотным псевдоожиженным слоем), является фиксированным, согласно которому легкое сырье поступает по потоку выше более тяжелого сырья. Таким образом, не только время контакта более легкого сырья больше, чем время контакта более тяжелого сырья, но и катализатор, содержащий меньше кокса и, следовательно, более активный, предназначен для обработки сырья, труднее поддающегося крекингу.

На фиг. 2 представлена схема устройства FCC согласно одному или нескольким вариантам осуществления настоящего изобретения, в котором:

- регенератор 8 предназначен для подачи по пятому трубопроводу 12 второй порции регенерированного катализатора в восходящую трубу 4 (например, впуск катализатора в нижней части восходящей трубы 4);

- подачу третьего сырья 11 осуществляют через нижний впуск сырья восходящей трубы 4; и

- выход реактора 1 с плотным псевдоожиженным слоем соединен с промежуточным впуском сырья восходящей трубы 4, расположенным над нижним впуском сырья.

Как показано на фиг. 2, в восходящей трубе 4 третье сырье 11 имеет большее время контакта, а второе сырье 10 имеет меньшее время контакта. Кроме этого, если, по меньшей мере, часть первого отходящего потока направляют в восходящую трубу 4, указанный первый отходящий поток имеет в восходящей трубе 4 промежуточное время контакта.

Как показано на фиг. 3А и 3В, согласно одному или нескольким вариантам осуществления изобретения, реактор 1 с плотным псевдоожиженным слоем разделен на отделения так, что, в указанном реакторе 1 с плотным псевдоожиженным слоем возможно обрабатывать первое сырье 2 в форме множества частей (2А, 2В и 2С) легкого сырья, при этом, каждая из частей легкого сырья поступает (например, через надлежащий впуск) в надлежащее отделение 14А, 14В, 14С. Согласно одному или нескольким вариантам осуществления изобретения, число отделений составляет от 2 до 10, предпочтительно, от 2 до 6. На фиг. 3А и 3В сплошными стрелками показано перемещение катализатора (твердого) в реакторе 1 с плотным псевдоожиженным слоем, а заштрихованными стрелками показано перемещение частей сырья и отходящих потоков (газообразных) в указанном реакторе.

Согласно одному или нескольким вариантам осуществления изобретения, более легкое сырье 2А (из частей легкого сырья) имеет в реакторе 1 с плотным псевдоожиженным слоем большее время контакта, а менее легкое сырье 2С (из частей легкого сырья) имеет в реакторе 1 с плотным псевдоожиженным слоем меньшее время контакта. Согласно одному или нескольким вариантам осуществления изобретения, например, в случае одинакового расхода более легкого сырья 2А и другого легкого сырья 2В и 2С, более легкое сырье 2А поступает в первое отделение 14А; по меньшей мере, одно промежуточное сырье 2В поступает, по меньшей мере, в одно промежуточное отделение (на фиг. 3А и 3В обозначенное как второе отделение 14В); менее легкое сырье 2С поступает в последнее отделение 14С, при этом, первое отделение 14А имеет больший размер (например, объем и/или высоту), а последнее отделение 14С является самым маленьким отделением. В случае соответствующих разных расходов частей можно выбрать размер отделений, обеспечивающий уменьшение времени контакта по мере того, как сырье становится более тяжелым.

Согласно одному или нескольким вариантам осуществления изобретения, реактор 1 с плотным псевдоожиженным слоем является цилиндрическим, и отделения 14А, 14В, 14С образуют в указанном реакторе радиальные сектора. Согласно одному или нескольким вариантам осуществления изобретения, радиальные сектора идентичны, и отделения 14А, 14В, 14С отличаются тем, что первое отделение 14А характеризуется большей высотой по катализатору, чем второе отделение 14В, и так далее вплоть до последнего отделения 14С, характеризующегося наименьшей высотой по катализатору. Согласно одному или нескольким вариантам осуществления изобретения, радиальные сектора отличаются друг от друга, и угол β радиального сектора первого отделения 14А, больше, чем второго отделения 14В, и так далее вплоть до последнего отделения 14С, угол радиального сектора которого наименьший. Согласно одному или нескольким вариантам осуществления изобретения, угол β первого отделения, по меньшей мере, на 20°, предпочтительно, по меньшей мере, на 30° (например, 40°) больше, чем второго отделения 14В, и так далее в отношении второго отделения и третьего отделения, вплоть до последнего отделения 14С.

Как показано на фиг. 3А и 3В, катализатор 3, свежий и/или регенерированный, поступает в первое отделение 14А (например, через надлежащий впуск 9). Согласно одному или нескольким вариантам осуществления изобретения, катализатор из отделений 14А и 14В, в отличие от последнего отделения 14С, поступает в следующее по потоку отделение (например, переливаясь через перегородку 15, расположенную между двумя соседними отделениями), а катализатор из последнего отделения 14С направляется в восходящую трубу 4, например, через нижнее окно 13 (выход, расположенный в дне последнего отделения) или любое другое средство, обеспечивающее поступление катализатора из последнего отделения во внутреннее пространство восходящей трубы 4. В данном примере первое отделение 14А и последнее отделение 14С разделены перегородкой 15, препятствующей поступлению катализатора 3 из первого отделения непосредственно в последнее отделение 14С. Согласно одному или нескольким вариантам осуществления изобретения, первый отходящий поток (например, совокупность отходящих потоков отделений 14А, 14В и 14С) направляют в ректификационную колонну (не показана), по меньшей мере, по одному четвертому трубопроводу 16.

Согласно одному или нескольким вариантам осуществления изобретения, по меньшей мере, в одно промежуточное отделение и/или последнее отделение подают свежий или регенерированный катализатор. Например, реактор 1 с плотным псевдоожиженным слоем может предусматривать подачу дополнительной порции свежего или регенерированного катализатора во второе отделение 14В и/или последнее отделение 14С.

На фиг. 4 представлена схема устройства FCC согласно одному или нескольким вариантам осуществления настоящего изобретения, в котором реактор 1 с плотным псевдоожиженным слоем образован, по меньшей мере, из двух отделений 17А и 17В с целью обработки первого сырья 2 в форме, по меньшей мере, двух легких частей (2А и 2В), при этом, в первое отделение 17А по шестому трубопроводу 18 подают первый катализатор 3А, во второе отделение 17В по седьмому трубопроводу 19 подают второй катализатор 3В (отличный от первого катализатора).

Согласно одному или нескольким вариантам осуществления изобретения, отделения 17А и 17В имеют одинаковый или разный размер. Согласно одному или нескольким вариантам осуществления изобретения, например, в случае одинакового расхода частей сырья в реакторе 1 с плотным псевдоожиженным слоем, более легкое сырье 2А (из частей легкого сырья) подают в отделение 17А большего размера, а менее легкое сырье 2В (из частей легкого сырья) подают в отделение 17В меньшего размера; таким образом, время контакта более легкого сырья 2А больше, чем время контакта менее легкого сырья 2В. в случае, соответственно, разного расхода частей сырья, можно выбрать размер отделений, обеспечивающий уменьшение времени контакта по мере того, как сырье становится более тяжелым. Согласно одному или нескольким вариантам осуществления изобретения, число отделений составляет от 2 до 10, предпочтительно, от 2 до 6.

Согласно одному или нескольким вариантам осуществления изобретения, первый катализатор 3А менее плотный (т.е. более легкий) и/или имеет меньший размер частиц (т.е. более мелкий), чем второй катализатор 3В. Согласно одному или нескольким вариантам осуществления изобретения, более легкое сырье 2А (из частей легкого сырья) подают в отделение 17А с первым катализатором 3А, а менее легкое сырье 2В (из частей легкого сырья) подают в отделение 17В со вторым катализатором 3В.

Как показано на фиг. 4, реактор 1 с плотным псевдоожиженным слоем может быть соединен, например, посредством сужения диаметра, с восходящей трубой 4. В данном примере, восходящая труба также предназначена для подачи в нее, по меньшей мере, второго сырья 10 (более тяжелого, чем легкое сырье 2А и 2В). По меньшей мере, часть первого катализатора 3А и второго катализатора 3В перемещается в восходящую трубу 4, затем в отпарную колонну 5, где углеводороды, адсорбированные на катализаторах или захваченные катализаторами, отпаривают (например, углеводороды десорбируют или удаляют из промежуточного пространства). Под действием силы тяжести десорбированные катализаторы поступают в регенератор 8, где сжигают кокс, образовавшийся на различных катализаторах. По восьмому трубопроводу 20 (также именуемому «lift» в англоязычной терминологии; режим транспортировки газовой и твердой фаз восходящим попутным потоком без реакции, кроме реакции сгорания кокса), два регенерированных катализатора поступают сепаратор 21 твердых фаз, где второй катализатор 3В, более плотный и/или с большим размером части, отделяют путем элютриации первого катализатора 3А, более легкого и мелкого. Первый катализатор 3А и второй катализатор 3В направляют по шестому и седьмому трубопроводам 18 и 19 в отделения 17А и 17В реактора 1 с плотным псевдоожиженным слоем, соответственно.

Согласно одному или нескольким вариантам осуществления изобретения, устройство также включает систему 22 разделения газовой и твердой фаз (например, циклон) с целью отделения газа 23, вышедшего из сепаратора 21 твердых фаз, от второго катализатора 3В.

Согласно одному или нескольким вариантам осуществления изобретения, реактор с подвижным псевдоожиженным слоем представляет собой реактор с псевдоожиженным слоем с нисходящим попутным потоком газовой и твердой фаз (downer, нисходящая труба), которому свойственно преимущество, заключающееся в том, что газ, крекированный первый раз, не подвергается крекингу второй раз, обеспечивающий большую селективность в отношении представляющих интерес продуктов и образование меньшего количества сухого газа. Например, интеграция реактора с псевдоожиженным слоем с нисходящим попутным потоком газовой и твердой фаз может быть выполнена путем модификации реактора 1 с плотным псевдоожиженным слоем так, как показано на фиг. 3А и 3В, чтобы он быть пригоден для соединения (непосредственного) с нисходящей трубой вместо восходящей трубы 4.

Согласно одному или нескольким вариантам осуществления изобретения, как показано на фиг. 5, устройство включает:

- реактор 1 с плотным псевдоожиженным слоем, предназначенный для крекинга первого сырья 2 в присутствии катализатора 3 и получения первого отходящего потока 25, который выпускают через верхнее отверстие 26 реактора 1 с плотным псевдоожиженным слоем (например, отверстие, над которым установлен рассекатель струи), например, в ректификационную колонну (не показана); и

- нисходящую трубу 24, предназначенную для крекинга второго сырья 10 в присутствии катализатора 3 (например, частично использованного) и получения второго отходящего потока.

Согласно одному или нескольким вариантам осуществления изобретения, катализатор 3 подают в нисходящую трубу 24 путем перелива, например, через верхнее отверстие 26 реактора 1 с плотным псевдоожиженным слоем.

Согласно одному или нескольким вариантам осуществления изобретения, псевдоожижение в реакторе 1 с плотным псевдоожиженным слоем обеспечивают при помощи распределителя псевдоожижающего газа, общего для всех отделений (не показан), например, диска, обслуживающего каждое отделение, либо при помощи индивидуального для каждого отделения средства псевдоожижения (не показано), которое, при этом, может представлять собой, вообще, барботер или «sparger» согласно англоязычной терминологии. «Sparger» именуют любую систему распределения псевдоожижающего газа, имеющую форму разветвлений. Такие средства псевдоожижения, барботер или «sparger», хорошо известны специалистам в данной области и далее описаны не будут. Согласно одному или нескольким вариантам осуществления изобретения, псевдоожижающий газ представляет собой смесь, содержащую испаренное сырье.

Согласно одному или нескольким вариантам осуществления изобретения, рабочие условия в реакторе 1 с плотным псевдоожиженным слоем следующие:

- поверхностная скорость газа: от 0,2 до 2 м/с;

- температура от 500 до 800°С, предпочтительно, меньше 750°С;

- давление от 0,1 до 0,6 МПа абс.; и

- время контакта более 1 с.

Согласно одному или нескольким вариантам осуществления изобретения, реактор 1 с плотным псевдоожиженным слоем пригоден для подачи в отпарную колонну 5 потока твердой фазы от 10 до 200 кг/м2/с. Согласно одному или нескольким вариантам осуществления изобретения, реактор 1 с плотным псевдоожиженным слоем пригоден для подачи в отпарную колонну 5 потока твердой фазы от 30 до 150 кг/м2/с.

Согласно одному или нескольким вариантам осуществления изобретения, рабочие условия в восходящей трубе 4 следующие:

- поверхностная скорость газа: от 3 до 30 м/с;

- температура от 500 до 700°С, предпочтительно, меньше 650°С;

- давление от 0,1 до 0,6 МПа абс.;

- время контакта менее 1 с; и

- массовое отношение катализатора к сырью С/О: от 3 до 50.

Согласно одному или нескольким вариантам осуществления изобретения, рабочие условия в реакторе с псевдоожиженным слоем с нисходящим попутным потоком газовой и твердой фаз следующие:

- поверхностная скорость газа: от 1 до 30 м/с;

- температура от 500 до 800°С, предпочтительно, меньше 750°С;

- давление от 0,1 до 0,6 МПа абс.;

- время контакта менее 1 с; и

- массовое отношение катализатора к сырью С/О: от 5 до 50.

Согласно одному или нескольким вариантам осуществления изобретения, «легкое сырье» представляет собой смесь легкой фракции сырой нефти (например, после первой перегонки) и части (или всей) бензиновой фракции, полученной в ректификационной колонне.

Согласно одному или нескольким вариантам осуществления изобретения, «промежуточное сырье» представляет собой смесь промежуточной фракции сырой нефти (например, после первой перегонки) и части (или всей) бензиновой фракции, полученной в ректификационной колонне.

Согласно одному или нескольким вариантам осуществления изобретения, «тяжелое сырье» представляет собой смесь тяжелой фракции сырой нефти (например, после первой перегонки) и части (или всей) фракции легкого газойля («Light Cycle Oil» или «LCO» согласно англоязычной терминологии), полученной в ректификационной колонне.

Катализатор представляет собой твердый катализатор (например, его плотность, размер и форма зерен выбраны для использования в псевдоожиженном слое). Плотность, размер и форма зерен катализаторов для псевдоожиженных слоев известны специалистам в данной области и далее описаны не будут. Согласно одному или нескольким вариантам осуществления изобретения, катализатор относится к типу FCC, содержащему, например, то, что обычно называют матрица, образованную из глины, оксида кремния или алюмосиликата, связующего и цеолита, например, от 15 до 50% вес. цеолита относительно веса катализатора, предпочтительно, цеолита Y и/или цеолита ZSM-5. Согласно одному или нескольким вариантам осуществления изобретения, катализатор содержит цеолит ZSM-5. Согласно одному или нескольким вариантам осуществления изобретения, плотность зерен катализатора составляет от 1000 до 2000 кг/м3. Согласно одному или нескольким вариантам осуществления изобретения, плотность зерен катализатора составляет от 1250 до 1750 кг/м3.

В контексте настоящей заявки термин «содержать» является синонимом (означает то же, что и) «включать» и «заключать в себе», является включающим и открытым и не исключает других, неуказанных элементов. Подразумевается, что термин «содержать» включает исключающий и закрытый термин «состоять из». Кроме этого, в настоящем описании термины «около», «по существу», «в сущности», «главным образом», «только» и «приблизительно» являются синонимами (имеют то же значение) допустимых пределов менее и/или более на 10%, предпочтительно, 5%, более предпочтительно, 1% указанной величины. Например, отходящий поток, содержащий, по существу или только соединение А, соответствует отходящему потоку, содержащему, по меньшей мере, 90%, предпочтительно, по меньшей мере, 95%, более предпочтительно, по меньшей мере, 99% соединения А.

ПРИМЕРЫ

Пример 1: преобразование легкого сырья в зависимости от времени контакта

Преобразование бензина, полученного путем прямой перегонки («naphta straight run» согласно англоязычной терминологии), проводили при разном времени контакта в реакторе с плотным псевдоожиженным слоем (LF), состоящим из 40 г катализатора, а также в восходящей трубе, где время контакта было значительно меньше.

Свойства сырья приведены в нижеследующей таблице 1.

Таблица 1

PIONA (характеристика по содержанию соединений типа н-парафин, изопарафин, олефин, нафтен и ароматика (n-Paraffine, Iso-paraffine, Olefine, Naphthene, Aromatique)) сырья представлена в нижеследующей таблице 2.

Таблица 2

Катализатор содержал выпускаемую серийно добавку к 40% ZSM-5.

Температуру реакции выбирали так, чтобы преобразование было идентично тому, которое было бы в восходящей трубе при 540°С.

В нижеследующей таблице 3 представлено преобразование (в % вес. сырья) как функция времени контакта, достигнутое в восходящей трубе (R) (при меньшем времени контакта) и в плотном псевдоожиженном слое (LF).

Таблица 3

Преобразование сырья значительно увеличивается с увеличением времени контакта. Для небольшого времени контакта, характерного для восходящей трубы (где время контакта составляет 150 мс), преобразование едва ли равно половине полученного в плотном псевдоожиженном слое (время контакта 4 с). Это явно указывает на то, что для улучшения преобразования легкого сырья использование реактора с плотным псевдоожиженным слоем является предпочтительным.

Пример 2: выход легких олефинов в зависимости от времени контакта

Для того же сырья, что и в предыдущем примере, в нижеследующей таблице 4 представлена структура выхода легких олефинов в зависимости от времени контакта, полученного в восходящей трубе (R) (при меньшем времени контакта) и в плотном псевдоожиженном слое (LF).

Таблица 4

В зависимости от целевого продукта, время контакта может быть выбрано соответственно. В данном примере время контакта около 2075 мс позволяет получать, главным образом, пропилен, однако, также может быть привлекательным еще увеличить время, например, до 4080 мс, чтобы максимизировать выход олефинов.

Пример 3: оптимальное для сырья время контакта

В нижеследующей таблице 5 показано, что для двух разных частей сырья время контакта, установленное с целью получения одинакового выхода легких олефинов, больше для более легкого сырья (1454 мс для сырья плотностью 0,6905; 2652 мс для сырья плотностью 0,67305).

Таблица 5

*LPG - сжиженный нефтяной газ.

Пример 4

Рассматривая реактор с отделениями, размеры которых указаны в нижеследующей таблице 6, потоком твердой фазы 80 кг/м2/с в отпарную колонну, плотностью зерен катализатора 1500 кг/м3 и скоростью газа в каждом отделении 0,8 м/с, полученное время контакта было следующим:

- Время контакта в отделении №1: 3,0 с

- Время контакта в отделении №2: 2,6 с

- Время контакта в отделении №3: 2,3 с.

Таблица 6

Настоящее изобретение относится к устройству каталитического крекинга углеводородного сырья в псевдоожиженном слое, в котором первое углеводородное сырье (2) крекируют в реакторе (1) с плотным псевдоожиженным слоем в присутствии катализатора (3) с получением первого отходящего потока; и, по меньшей мере, второе углеводородное сырье (10) крекируют в реакторе (4) с подвижным псевдоожиженным слоем в присутствии катализатора (3), подаваемого из реактора (1) с плотным псевдоожиженным слоем, с получением второго отходящего потока, при этом второе углеводородное сырье (10) является более тяжелым сырьем, чем первое углеводородное сырье (2). Изобретение также касается способа каталитического крекинга углеводородного сырья в псевдоожиженном слое углеводородного сырья. Технический результат - обработка углеводородной фракции с широким диапазоном температуры кипения и максимальное увеличение производства легких олефинов со следующим из этого синергическим эффектом между нефтепереработкой и нефтехимией посредством перенаправления способов нефтепереработки и их продуктов в сторону нефтехимии. 2 н. и 13 з.п. ф-лы, 6 ил., 6 табл., 4 пр.

1. Устройство каталитического крекинга в псевдоожиженном слое углеводородного сырья, содержащее:

реактор (1) с плотным псевдоожиженным слоем, выполненный с возможностью крекинга, по меньшей мере частично, первого углеводородного сырья (2) в присутствии катализатора (3) для получения первого отходящего потока и подачи, по меньшей мере частично, катализатора (3) в реактор (4) с подвижным псевдоожиженным слоем;

и реактор (4) с подвижным псевдоожиженным слоем, выполненный с возможностью крекинга, по меньшей мере частично, по меньшей мере, второго углеводородного сырья (10) в присутствии катализатора (3) для получения второго отходящего потока,

при этом второе углеводородное сырье (10) является более тяжелым сырьем, чем первое углеводородное сырье (2).

2. Устройство по п. 1, в котором реактор (1) с плотным псевдоожиженным слоем непосредственно соединен с реактором (4) с подвижным псевдоожиженным слоем для непосредственной подачи в реактор (4) с подвижным псевдоожиженным слоем катализатора (3).

3. Устройство по п. 1 или 2, в котором реактор (1) с плотным псевдоожиженным слоем представляет собой реактор с кипящим или турбулентным псевдоожиженным слоем.

4. Устройство по п. 1 или 2, в котором реактор (4) с подвижным псевдоожиженным слоем представляет собой реактор с псевдоожиженным слоем с восходящим или нисходящим попутным потоком газовой и твердой фаз.

5. Устройство по любому из предшествующих пунктов, в котором реактор (4) с подвижным псевдоожиженным слоем представляет собой реактор с псевдоожиженным слоем с восходящим попутным потоком газовой и твердой фаз.

6. Устройство по любому из предшествующих пунктов, в котором реактор (1) с плотным псевдоожиженным слоем соединен с промежуточным впуском сырья реактора (4) с подвижным псевдоожиженным слоем.

7. Устройство по любому из предшествующих пунктов, в котором реактор (1) с плотным псевдоожиженным слоем содержит, по меньшей мере, два отделения (14А, 14В; 17А, 17В) для обработки первого углеводородного сырья (2) в форме, по меньшей мере, первого более легкого сырья (2А) и первого менее легкого сырья (2В), и в котором: либо в первое отделение (17А) подают первый катализатор (3А) и во второе отделение (17В) подают второй катализатор (3В); либо в первое отделение (14А) подают катализатор непосредственно из регенератора и во второе отделение (14В) подают катализатор путем циркуляции между первым отделением (14А) и вторым отделением (14В).

8. Способ каталитического крекинга в псевдоожиженном слое углеводородного сырья, включающий стадии, на которых:

крекируют, по меньшей мере частично, первое углеводородное сырье (2) в реакторе (1) с плотным псевдоожиженным слоем в присутствии катализатора (3) для получения первого отходящего потока;

подают катализатор (3) в реактор (4) с подвижным псевдоожиженным слоем, по меньшей мере частично, из реактора (1) с плотным псевдоожиженным слоем; и

крекируют, по меньшей мере частично, по меньшей мере, второе углеводородное сырье (10) в реакторе (4) с подвижным псевдоожиженным слоем в присутствии катализатора (3) с получением второго отходящего потока,

при этом второе углеводородное сырье (10) является более тяжелым сырьем, чем первое углеводородное сырье (2).

9. Способ по п. 8, в котором реактор (1) с плотным псевдоожиженным слоем непосредственно соединен с реактором (4) с подвижным псевдоожиженным слоем для непосредственной подачи в реактор (4) с подвижным псевдоожиженным слоем катализатора (3).

10. Способ по п. 8 или 9, в котором реактор (1) с плотным псевдоожиженным слоем представляет собой реактор с кипящим или турбулентным псевдоожиженным слоем.

11. Способ по п. 8 или 9, в котором реактор (4) с подвижным псевдоожиженным слоем представляет собой реактор с псевдоожиженным слоем с восходящим или нисходящим попутным потоком газовой и твердой фаз.

12. Способ по любому из пп. 8, 9 и 11, в котором реактор (4) с подвижным псевдоожиженным слоем представляет собой реактор с псевдоожиженным слоем с восходящим попутным потоком газовой и твердой фаз.

13. Способ по любому из пп. 8-12, в котором реактор (1) с плотным псевдоожиженным слоем соединен с промежуточным впуском сырья реактора (4) с подвижным псевдоожиженным слоем.

14. Способ по любому из пп. 8-13, в котором реактор (1) с плотным псевдоожиженным слоем содержит, по меньшей мере, два отделения (14А, 14В; 17А, 17В) для обработки первого углеводородного сырья (2) в форме, по меньшей мере, первого более легкого сырья (2А) и первого менее легкого сырья (2В), и в котором: либо в первое отделение (17А) подают первый катализатор (3А) и во второе отделение (17В) подают второй катализатор (3В); либо в первое отделение (14А) подают катализатор непосредственно из регенератора и во второе отделение (14В) подают катализатор путем циркуляции между первым отделением (14А) и вторым отделением (14В).

15. Способ по любому из пп. 8-14, в котором рабочие условия в реакторе (1) с плотным псевдоожиженным слоем следующие:

- поверхностная скорость газа: от 0,2 до 2 м/с;

- температура от 500 до 800°С, предпочтительно меньше 750°С;

- давление от 0,1 до 0,6 МПа абс.; и

- время контакта более 1 с, и/или

рабочие условия в реакторе (4) с подвижным псевдоожиженным слоем следующие:

- поверхностная скорость газа: от 3 до 30 м/с;

- температура от 500 до 700°С, предпочтительно меньше 650°С;

- давление от 0,1 до 0,6 МПа абс.;

- время контакта менее 1 с; и

- С/О: от 3 до 50.

| US 4957617 A1, 18.09.1990 | |||

| US 4717466 A1, 05.01.1988 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ ПО ПОТОКУ КАТАЛИЗАТОРА | 2013 |

|

RU2588982C1 |

| US 2919241 A1, 29.12.1959 | |||

| US 5234575 A1, 10.08.1993 | |||

| УСТАНОВКА КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2527973C2 |

Авторы

Даты

2024-07-24—Публикация

2019-12-13—Подача