Изобретение относится к композиционным керамическим материалам конструкционного назначения, в частности к материалам с дисперсно-упрочняющей фазой, и способу его получения. Материал может быть использован для изготовления высокопрочных изделий, преимущественно в медицинской области в качестве эндопротезов суставов.

Оксидные монофазные керамики и композиты на основе корунда (α-Al2O3) и твердых растворов тетрагональной модификации диоксида циркония Т-ZrO2 (TZP) принадлежат классу биоинертных материалов и находят применение в качестве имплантатов при хирургическом лечении травм и заболеваний позвоночника, суставов, стоматологических реставраций. Материалы, используемые для изготовления эндопротезов суставов, должны обладать величиной плотности ниже 5 г/см3, высокими прочностными параметрами, в особенности высокой устойчивостью к хрупкому разрушению, трещиностойкостью, которая характеризуется критическим коэффициентом интенсивности напряжений (к1c) [1. Филиппенко В.А., Танькут А.В. Эволюция проблемы эндопротезирования суставов // Международный медицинский журнал, 2009. №1 С. 70-74, 2. Chevalier J., Taddei P., Gremillard L., Deville S., Fantozzi G. et al. Realiability assessment in advanced nanocomposite materials for orthopaedic applications // J. of Mat.Behavior of Biomedical Mat. 2011,V. 4 (9I.3). P. 303-314, 3. De Aza A.H., Chevalier J., Fantozzi G., Schehl M., Torrecillas R. Crack growth resistance of alumina, zirconia toughened alumina ceramics for jont prostheses. // Biomaterials. 2002. V. 23(3), Р. 937-945].

Известен материал на основе оксида алюминия и диоксида циркония, частично стабилизированного иттрием [Н. Л. Савченко и др. Структура, фазовый состав и механические свойства композитов на основе ZrO2-Y2O3-Al2O3 // Перспективные материалы. - 2009. - № Спец. вып. (7). - С. 267-272.]. В композите, имеющем матрицей (Y-TZP), путем низкотемпературного отжига и последующего спекания оксид алюминия частично сформирован в виде волокон корунда, которые обеспечивают упрочнение материала.

Недостатком данного материала являются невысокое значение прочности (предел прочности при изгибе σ=600 МПа) и высокая относительная плотность материала, не позволяющая применять материал в качестве эндопротезов суставов.

Известен композиционный керамический материал, включающий матрицу диоксида циркония, а в качестве упрочнителя армирующие частицы, полученные плазмохимическим методом [Патент РФ №2341494, С04В 35/488, опубл. 20.12.2008]. Материал обладает высокими прочностными свойствами (прочность при изгибе σ=1100 МПа и трещиностойкость к1с=10 МПа·м1/2 при максимальном содержании Al2O3 20 об. %). Недостатком данного материала являются нестабильный химический состав, высокое содержание неконтролируемых примесей, привносимых в результате получения плазмохимическим методом армирующих частиц, что не позволяет применять материал в медицинских целях.

Наиболее близким аналогом изобретения по совокупности существенных признаков является материал, представленный в публикации [Biomaterials Applications for Nanomedizine, Editor by Prof / R. Pignatello // 2011. P. 458, G. Maccauro, P. Rossi. L.Raffaelli and P.F. Manicone Alumina and Zirconia Ceramic for Orthopaedic and Dental Devices P.299-308]. Известный материал (ZPTA) получен на основе коммерческих порошков оксида алюминия и тетрагонального диоксида циркония (Y-TZP) и имеет матрицей оксид алюминия, в которой присутствует дисперсно-упрочняющая фаза в виде кристаллитов игольчатой формы, соответствующих соединению SrAl12O19. Материал имеет прочность при изгибе σ=1150 МПа, к1с=8,5 МПа·м1/2 и модуль упругости Е=350ГПа.

Недостатком данного известного материала является невысокая устойчивость к хрупкому разрушению: коэффициент к1с=8,5 МПа·м1/2.

Наиболее близким аналогом изобретения по способу получения является метод прямого совместного осаждения компонентов сложнокомпозиционного материала, включающий тетрагональный диоксид циркония (Ce-TZP) и алюминаты цинка, магния и лантана (ЕР 2377506, кл. А61K 6/00, С04В 35/626, опубл. 13.08.2014).

К недостаткам данного способа следует отнести недостаточную степень гомогенности и дисперсности синтезируемых порошков.

Задача, на решение которой направлено предлагаемое изобретение, заключается в создании на основе синтезируемых гомогенных и наноразмерных порошков керамического композиционного материала.

Техническим результатом является увеличение устойчивости к хрупкому разрушению, повышение коэффициента к1с керамического композиционного материала.

Технический результат достигается тем, что композиционный керамический материал на основе синтезированных нанопорошков содержит корунд, тетрагональный диоксид циркония и гексаалюминат кальция-церия-[CeCa]Al12O19 при следующем соотношении компонентов, об %: 63-66 - Al2O13 (корунд), 6-8 - [CeCa]Al12O19 (гексаалюминат кальция-церия), остальное - тетрагональный ZrO2 (Ce-TZP), а способ его получения включает одновременное обратное осаждение из смеси одномолярных растворов солей раствором аммиака в присутствие изобутанола прекурсоров нанопорошков, имеющих химический состав (мол. %) 61≤Al2O3<65, 28≤ZrO2<34, 4≤CeO2<5, 1≤СаО<2, термообработку при температуре 1050-1100°C, деагломерацию, компактирование образцов и спекание при конечной температуре 1600-1630°C, в процессе которого in situ формируется дисперсноупрочняющая фаза гексаалюмината кальция-церия ([CeCa]Al12O19) в виде длиннопризматических зерен.

Композиционный керамический материал имеет высокую устойчивость к хрупкому разрушению, характеризующуюся коэффициентом к1с=10,5-11,5 МПа·м1/2.

Согласно изобретению способ получения композиционного керамического материала включает следующие операции: из смеси растворов оксихлорида циркония, нитратов алюминия, церия и кальция концентрацией 1 моль/л, взятых в количествах, обеспечивающих химический состав заявляемого материала, золь-гель методом в присутствие изобутанола, используя способ обратного осаждения в раствор аммиака концентрации 25%, синтезируют прекурсоры (гелеобразные осадки). Проводят сушку и деагломерацию в планетарной мельнице. Полученные ксерогели термообрабатывают при температуре 1050-1100°C, подъем температуры осуществляют со скоростью 10°C/мин и проводят повторную деагломерацию в планетарной мельнице. Описанные процедуры обеспечивают получение нанопорошков, имеющих химический состав (мол. %) 61≤Al2O3<65, 28≤ZrO2<34, 4≤CeO2<5, 1≤СаО<2, и удельную поверхность не менее 35 м2/г. Затем порошки компактируют методом двухстороннего одноосного прессования и компактные образцы спекают в камерной электрической печи в воздушной среде с выдержкой при конечной температуре 1600-1630°C, подъем температуры осуществляют со скоростью 5°C/мин. После спекания керамические образцы имеют относительную плотность 99,0-99,8% от теоретической плотности при отсутствии открытой пористости.

Предлагаемый химический состав и наноразмерность исходных порошков, обеспечиваемая способом получения, инициируют в процессе спекания образование in situ трехфазного состава, включающего корунд, тетрагональный твердый раствор диоксида циркония и гексаалюминат кальция-церия (CeCa)Al12O19, формирующийся в виде длиннопризматических зерен в количестве 6-8 об. %.

Таким образом, повышение устойчивости к хрупкому разрушению композиционного керамического материала достигается за счет суммирования факторов трансформационного упрочнения, что обеспечивается присутствием фазы тетрагонального твердого раствора диоксида циркония, и дисперсного упрочнения, функцию которого выполняют длиннопризматические зерна фазы гексаалюмината кальция-церия.

При содержании СаО ниже 1% количество формирующихся длиннопризматических зерен недостаточно для проявления эффекта дисперсного упрочнения, а при превышении содержания СаО выше 2% относительная плотность композита не превышает 97% от теоретической, что значительно снижает прочностные характеристики материала.

При увеличении содержания в материале фазы корунда выше 65% требуются более высокие температуры для спекания и снижаются величины прочностных характеристик. При содержании фазы корунда ниже 61% снижается количество фазы гексаалюминатов.

Отклонения от заявляемого содержания диоксида церия приводит или к образованию кубического или моноклинного твердых растворов на основе диоксида циркония, что не позволяет достичь плотноспеченного состояния композитов и уменьшает величины прочностных характеристик.

Предложенное техническое решение позволяет получать композиционный керамический материал, имеющий плотность 4,58-4,62 г/см3 или 99,0-99,8% от теоретической, с высокими значениями трещиностойкости и прочности, а именно: прочность при статическом изгибе σ=900-1000 МПа, трещиностойкость к1с=10,5-11,5 МПа·м1/2, микротвердость Н=12-12,5 ГПа и модуль упругости Е=323 ГПа.

Изобретение иллюстрируется 3 примерами, 3 рисунками и 2 таблицами.

Примеры конкретного получения заявляемого керамического композиционного материала приведены для синтеза 50 г нанопорошков.

Пример 1.

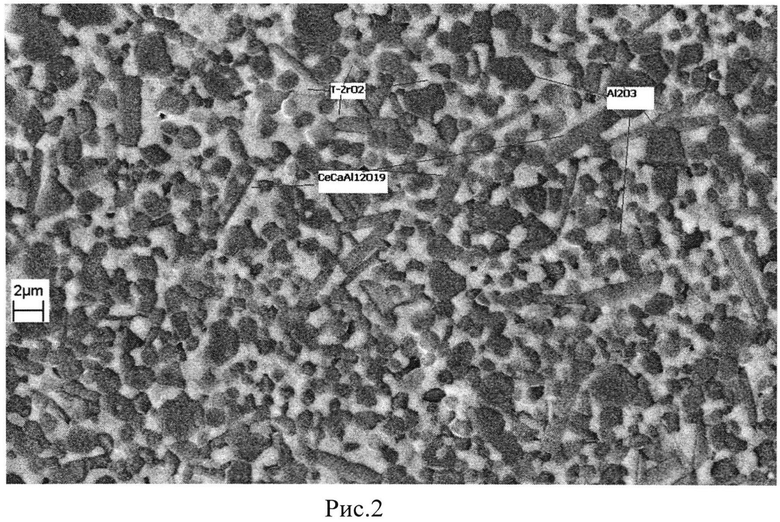

К смеси 260 мл 25%-ного водного раствора аммиака и 52 мл изобутанола добавляют смесь водных растворов солей (концентрация 1 моль/л): 116 мл оксихлорида циркония, 16 мл нитрата церия, 493 мл нитрата алюминия, 4,2 мл нитрата кальция. Осаждение ведут при перемешивании в течение 2 часов. Гелеобразный осадок отфильтровывают, промывают пятикратным объемом дистиллированной воды и сушат при 180°C в течение 4 часов в сушильном шкафу. Проводят дезагрегацию в планетарной мельнице диоксид циркониевыми шарами в среде этилового спирта в течение 10 мин; соотношение материал:шары составляет 1:2. Полученный порошок термообрабатывают в муфельной печи при температуре 1050°C в течение 1 часа, подъем температуры осуществляют со скоростью 10°C/мин. Проводят дезагрегацию в среде этанола в присутствии 15 мл 2% раствора в этаноле поливинилбутираля (ПВБ) в течение 15 мин, после чего порошок высушивают в сушильном шкафу при 120°C. Площадь удельной поверхности, измеренная методом БЭТ, составила 44 м2/г. Из полученных порошков прессуют в стальной пресс-форме при удельном давлении 200 МПа образцы размерами 4×4×32 мм. Спекание проводят в печах с хромитлантановыми нагревателями в воздушной среде с выдержкой при конечной температуре 1600°C в течение 2 часов, подъем температуры осуществляют со скоростью 5°C/мин. Относительная плотность керамики, определенная методом гидростатического взвешивания, составила 4,58 г/см3 или 99,0% от теоретической. Микроструктура керамики приведена на рис. 2.

В фазовом составе присутствует гексаалюминат кальция - церия в количестве не менее 6 об. %.

Пример 2.

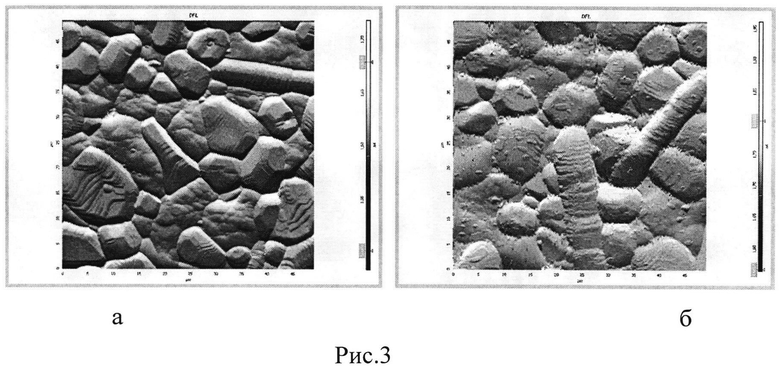

К смеси 280 мл 25%-ного водного раствора аммиака и 56 мл изобутанола добавляют смесь водных растворов солей (концентрация 1 моль/л): 113,4 мл оксихлорида циркония, 18,3 мл нитрата церия, 491 мл нитрата алюминия, 4,4 мл нитрата кальция. Проводят осаждение иостальные процедуры также как в примере 1, кроме термообработки в муфельной печи, которую проводят при температуре 1100°C в течение 1 часа. Площадь удельной поверхности, измеренная методом БЭТ, составила 36 м2/г. Далее компактируют и спекают образцы аналогично примеру 1, кроме конечной температуры, которая составляет 1630°C, и выдержки в течение 1 часа. Микроструктура керамики приведена на рис. 3а. Относительная плотность керамики, определенная методом гидростатического взвешивания, составила 4,60 г/см3 или 99,3% от теоретической. В фазовом составе присутствует гексаалюминат кальция-церия в количестве не более 7 об. %.

Пример 3.

К смеси 280 мл 25%-ного водного раствора аммиака и 56 мл изобутанола добавляют смесь водных растворов солей (концентрация 1 моль/л): 110,7 мл оксихлорида циркония, 18,4 мл нитрата церия, 494 мл нитрата алюминия, 8,3 мл нитрата кальция. Проводят осаждение и остальные процедуры так же, как в примере 1, кроме термообработки в муфельной печи, которую проводят при температуре 1050°C в течение 1 часа. Площадь удельной поверхности, измеренная методом БЭТ, составила 46 м2/г. Компактируют образцы аналогично примеру 1. Спекание образцов композитов проводят при конечной температуре 1630°C в течение 2 часов. Относительная плотность образцов, определенная методом гидростатического взвешивания, составила 4,62 г/см3 или 99,8% от теоретической. Микроструктура материала приведена на рис. 3б, который иллюстрирует присутствие фазы гексаалюмината кальция-церия в количестве 8 об. %.

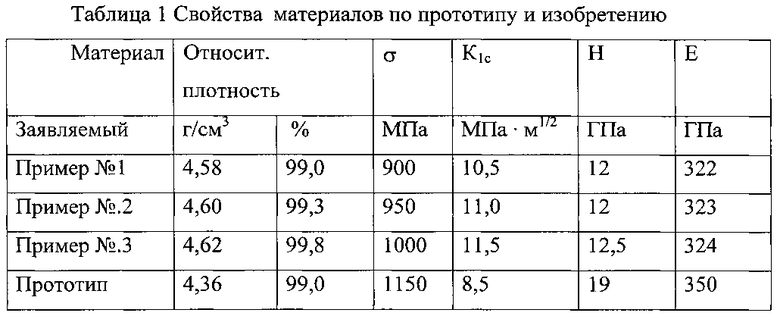

Свойства материала в сравнении с прототипом представлены в таблице 1.

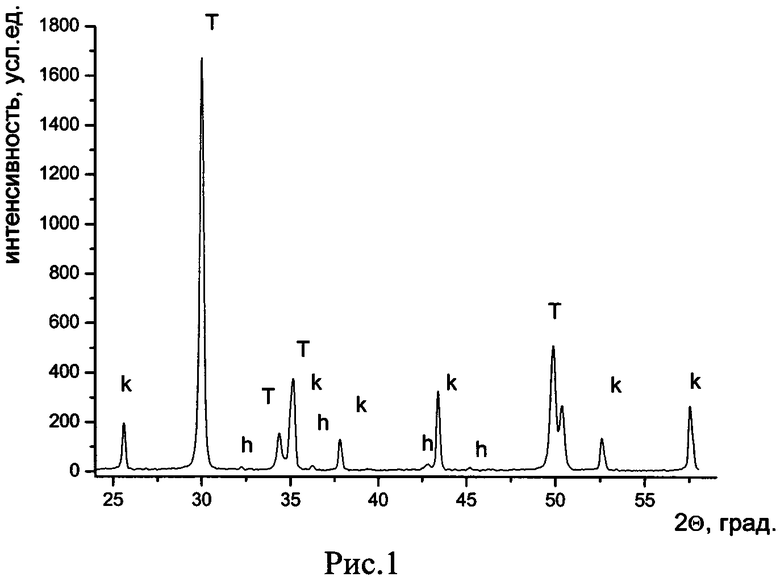

На рис. 1 приведена дифрактограмма керамического порошка после термической обработки при 1400°C, т.е. в интервале, соответствующем процессу спекания материала, которая подтверждает его трехфазный состав, включающий корунд, тетрагональный твердый раствор диоксида циркония и гексаалюминат кальция-церия (CeCa)Al12O19. Идентификация произведена по картотеке международного банка стандартов (JCPDS) Обозначения k - корунд (α - Al2O3) карт №10-0173; Т-Т - ZrO2 карт №17-0923; h - (СеСа)Al12O19 карт №38-0470.

На рис. 2 представлена микроструктура керамического композиционного материала, выполненная на растровом электронном микроскопе, иллюстрирующая трехзерновой состав и присутствие длиннопризматических зерен.

Рис. 3 (а, б) иллюстрирует вид зерен в микроструктуре заявляемого керамического композиционного материала, полученный с помощью атомно-силового микроскопа.

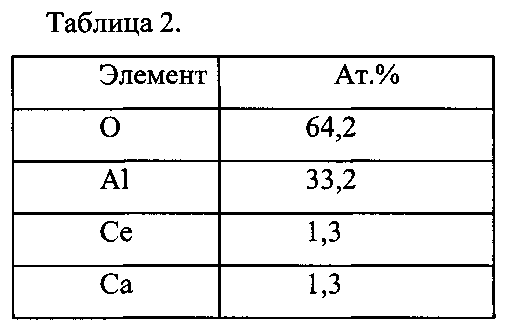

В таблице 2 представлены данные содержания элементов в длиннопризматических зернах, полученные с помощью рентгеновского микроанализа на энергодисперсионном спектрометре «INCA Energy 300», которые подтверждают образование [CeCa]Al12O19 (гексаалюмината кальция-церия).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2710648C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2020 |

|

RU2748375C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744546C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КОРУНДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2627522C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2681788C2 |

| БЕСПОРИСТЫЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2816157C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2529540C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЦИРКОНИЯ | 2013 |

|

RU2549945C2 |

Изобретение относится к композиционным керамическим материалам конструкционного назначения и способу его получения. Материал может быть использован для изготовления высокопрочных изделий, преимущественно в медицинской области в качестве эндопротезов суставов. Техническим результатом изобретения является разработка композиционного керамического материала с высокой устойчивостью к хрупкому разрушению. Композиционный керамический материал на основе синтезированных нанопорошков содержит корунд, тетрагональный диоксид циркония и гексаалюминат кальция-церия - [CeCa]Al12O19 при следующем соотношении компонентов, об.%: 63-66 - Al2O13 (корунд), 6-8 - [CeCa]Al12O19 (гексаалюминат кальция-церия), остальное - тетрагональный ZrO2 (Ce-TZP). Способ его получения включает одновременное обратное осаждение из смеси одномолярных растворов оксихлорида циркония, нитратов церия, алюминия и кальция раствором аммиака в присутствии изобутанола прекурсоров нанопорошков, имеющих химический состав (мол. %) Al2O3 61-65%, ZrO2 28-34%, CeO2 - 4-5%; СаО 1-2%, термообработку при температуре 1050-1100°С, деагломерацию, компактирование образцов и спекание при конечной температуре 1600-1630°С, в процессе которого in situ формируется дисперсно-упрочняющая фаза гексаалюмината кальция-церия ([CeCa]Al12O19) в виде длиннопризматических зерен. Свойства материала: плотность 4,58-4,62 г/см3, прочность при статическом изгибе σ=900-1000 МПа, трещиностойкость к1с=10,5-11,5 МПа·м1/2, микротвердость Н=12-12,5 ГПа и модуль упругости Е=322-324 ГПа. 2 н.п. ф-лы, 2 табл., 3 пр., 4 ил.

1. Композиционный керамический материал на основе синтезированных нанопорошков, содержащий корунд и тетрагональный диоксид циркония, отличающийся тем, что содержит гексаалюминат кальция-церия - [CeCa]Al12O19 при следующем соотношении компонентов, об.%:

63-66 - Al2O3 (корунд),

6-8 - [CeCa]Al12O19 (гексаалюминат кальция-церия),

остальное - тетрагональный ZrO2 (Ce-TZP).

2. Способ получения композиционного керамического материала по п. 1, включающий одновременное осаждение из смеси одномолярных растворов солей оксихлорида циркония, нитрата церия, нитрата алюминия и нитрата кальция раствором аммиака прекурсоров, отличающийся тем, что осаждение проводят обратным способом в присутствие изобутанола и термообработку проводят при температуре 1050-1100°C, что обеспечивает наноразмерность порошков, имеющих химический состав (мол. %)

61≤Al2O3<65, 28≤ZrO2<34, 4≤CeO2<5, 1≤СаО<2,

что инициирует в процессе спекания при конечной температуре 1600-1630°C формирование in situ дисперсно-упрочняющей фазы гексаалюмината кальция-церия ([CeCa]Al12O19).

| MACCAURO G., ROSSI P., RAFAELLI L., MANICONE P.F | |||

| "Alumina and Zirconia Ceramic for Orthopaedic and Dental Devices", Biomaterials Applications for Nanomedicine, Editor by Prof | |||

| R | |||

| Pignatello, 2011 | |||

| P | |||

| Приспособление для отопления печей нефтью | 1922 |

|

SU458A1 |

| АВТОМАТ ДЛЯ ПУСКА В ХОД ПОРШНЕВОЙ МАШИНЫ | 1920 |

|

SU299A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ | 2008 |

|

RU2377506C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2010 |

|

RU2476406C2 |

| CN 0101269950 А, 24.09.2008. | |||

Авторы

Даты

2015-11-20—Публикация

2014-11-17—Подача