Изобретение относится к области керамического материаловедения, получению материалов на основе диоксида циркония, стабилизированного в тетрагональной форме.

Материал может быть использован для изготовления изделий как конструкционного, так и медицинского назначения, преимущественно в ортопедической стоматологии.

Керамика на основе тетрагонального диоксида циркония, стабилизированного катионами иттрия [Y-TZP], нашла применение в медицинской практике [Chevalier J., Liens A., Revero Н. et al. Fourty Years after the Promise of «Ceramic steel?»: Zirconia Based Composites with a Metal Like Mechanical Behavior //Amer. Ceram. Soc. 2019. V. 103. I. 3. pp.1482-1513. doi.org/10.1111/jace.16903].

Известно, что керамики на основе диоксида циркония, включающие в качестве стабилизирующей добавки катионы иттрия, (Y-TZP) подвержены низкотемпературному старению при длительном нахождении в биосреде, которое приводит к деградации механических свойств и, соответственно к необходимости ревизионных операций [Kerner М., Eder K., Berhold С.at all. Direct evidence for continuous linear kinetics in the low-temperature degradation of Y-TZP //Acta Biomaterialia. 2013. V.9. nol. pp.4826-4835 https://doi.org/10.1016/j.actbio.2012.08.032; Kern F. Evidence of Phase Transitions and Their Role in the Transient Behavior of Mechanical Properties and Low Temperature Degradation of 3Y-TZP Made from Stabilizer-Coated Powder //Ceramics. - 2019. -V. 2. - no. 2. - pp.271-285. https://doi.org/10.3390/ceramics2020022].

В настоящее время продолжаются исследования, направленные на повышение надежности и улучшения эксплуатационных характеристик керамик на основе диоксида циркония в тетрагональной форме, за счет замены стабилизирующего катиона иттрия на другие или комплексные катионы, а также включают в состав дополнительные фазы [Shevchenko A.V., Lashneva V.V., Dudnik E.V. at al. Complex doped zirconia for ceramic implants: production and properties// Powder Metallurgy and Metal Ceramics. 2014. T. 53. no 7-8. pp.441-448. DPI: 10.1007/s11106-014-9636-9: Гветадзе Р.Ш., Дьяконенко E.E., Лебеденко И.Ю. Исследование старения, усталости и деградации с целью повышения надежности стоматологической цирконовой керамики. Обзор статей в мировых журналах.// Стоматология. 2016. т.95. №6. С.51-60, DOI: 10.17116/stomat201695651-60; Boutz M.M.R., Winnubst A.J.A., Langerak В. Van, at al. The effect of ceria co-doping on chemical stability and fracture toughness of Y-TZP//J. Mater. Sci. 1995.-V.30 pp.1854-1862; Kern, F: Ytterbia-neodymia-costabilized TZP-Breaking the limits of strength-toughness correlations for zirconia//J. Eur. Ceram. Soc, 2013.- V.33, P.965 - 973 DOI: 10.1016/j.jeurceramsoc.2012.10.028; Golieskardi M. et al. Advanced 3Y-TZP Bioceramic doped with A1203 and Ce02 Potentially for Biomedical Implant Applications //Materials technology. - 2019. - т.34. - №. 8. - С.480-489. /doi.org/10.1080/10667857.2019.1578912; Морозова Л.В., Ковалько Н.Ю., Калинина М.В., Шилова О.А. Получение химически чистой нанокерамики на основе диоксида циркония в системе ZrO2(Y2O3)-Al2O3 для реставрационной стоматологии //Химическая технология. 2018. Т. 19. №9. С.424-432 DOI: 10.31044/1684-5811-2018-19-9-424-432].

Известен способ получения керамики на основе диоксида циркония для реставрационной стоматологии [Патент РФ №2536593, С04В 35/486, С04В 35/624 опубл. 27.12.2014], в котором обеспечивается совместное осаждение гидроксидов циркония, иттрия и алюминия, замораживание гидрогелей и последующая термообработка ксерогелей, спекание образцов происходит при конечной температуре 1350°С.

Недостатком данного способа является использование исходных разбавленных растворов (~0.1-0.2M) солей циркония, иттрия и алюминия, что значительно снижает выход конечного продукта. Плотность керамических материалов после спекания достигает не более 92% от теоретической, что значительно снижает устойчивость фазового состава и, соответственно, механических характеристик керамики при длительном нахождении в биосреде. Трещиностойкость материала не превышает 10 МПа⋅м1/2

Наиболее близким аналогом изобретения по способу получения является материал на основе тетрагонального диоксида циркония, стабилизированного катионами иттрия и иттербия, описанный в патенте РФ №2681788 С04В 35/624. Керамический материал получен после компактирования шихты и спекания при конечной температуре 1450°С исходных порошков, синтезированных обратным осаждением из смеси одномолярных растворов солей раствором аммиака в присутствие изобутанола и поливинилпирролидона с последующей термообработкой ксерогелей при температуре 750°С.

Недостатком данного способа получения является то, что морфологический состав порошков представлен агломератами оскольчатой формы, имеющими размеры свыше 100 мкм. Это определяет получение после спекания при температуре 1450°С керамики, в микроструктуре которой размеры зерен находятся в интервале от 200 до свыше 1200 нм, что не позволяет осуществлять обработку поверхностей до высокого класса чистоты.

Наиболее близким аналогом по составу изобретения является материал, представленный в патенте RU 2 662 486 (опубликован 2018.07.26), в котором диоксид циркония стабилизируется в тетрагональной форме оксидом самария, содержание которого достигает 5 мол.%, кроме того в состав входит алюминат стронция или алюминат лантана в объемном количестве между 4 и 6 об.%. Керамика имеет высокую прочность при изгибе до 800 МПа и трещиностойкость, определенную посредством вдавливания индентора по Виккерсу, до 11,9 МПа⋅м1/2. Указанные параметры достигаются за счет применения высоэнергозатратного 3-х стадийного обжига, включающего предварительный обжиг, горячее изостатическое прессование и последующий обжиг для удаления дисбаланса ионов кислорода в керамическом материале.

Многостадийность и энергоемкость являются недостатком способа получения керамического материала.

Задача изобретения заключается в получении керамического материала на основе тетрагонального диоксида циркония по менее энергоемкой технологической схеме при использовании одностадийного обжига.

Техническим результатом изобретения является плотноспеченный керамический материал, с основной фазой, отвечающей тетрагональной форме диоксида циркония, и имеющий микроструктуру с ультраразмерным зерновым составом, что обеспечивает высокие параметры трещиностойкости и прочности, величины которых сохраняются после воздействия факторов, соответствующих длительному нахождению in vivo.

Технический результат изобретения достигается тем, что керамический материал, содержащий тетрагональный диоксид циркония, имеет фазовый состав, представленный твердым раствором Zr1-n[SmCa]nO2 и микрофазой корунда, который обеспечивается следующим химическим составом шихты, мас.%: Sm2O3 - 6,8÷8,6; CaO - 0,2÷0,5; Al2O3 - 0,4÷2,0; остальное ZrO2, при этом суммарное содержание СаО и Sm2O3 не превышает 9,1%, а способ получения включает получение смеси одномолярных растворов солей оксихлорида циркония, хлорида самария, нитратов кальция и алюминия, обеспечивающей химический состав шихты, мас.%: Sm2O3 - 6,8÷8,6; СаО - 0,2÷0,5; Al2O3 - 0,4÷2,0; остальное ZrO2, где суммарное содержание СаО и Sm2O3 не превышает 9,1%, обратное осаждение указанной смеси водным раствором аммиака, сушку с получением ксерогеля, термообработку, деагломерацию, компактирование шихты и спекание, характеризующийся тем, что для процесса осаждения в смесь одномолярных растворов солей вводят 10 мас.% 10%-ного водного раствора полиакриловой кислоты, а в осадитель вводят 20 об.% бутанола-1, термообрабатывают ксерогель при температуре 950°C, а спекание проводят при конечной температуре 1350-1380°С, изотермическая выдержка при которой составляет 2 часа, при этом получают керамический материал, содержащий тетрагональный диоксид циркония, фазовый состав которого представлен твердым раствором Zr1-n[SmCa]nO2 и микрофазой корунда.

Сущность предлагаемого изобретения заключается в следующем. Предлагаемый способ получения исходных порошков определяет равномерное распределение компонентов и снижение степени агломерированности порошковой системы за счет введения полиакриловой кислоты, непосредственно в смесь солей. Синтезированные исходные порошки заявляемого химического состава с удельной поверхностью не ниже 30 м2/г, имеют в составе «мягкие» агломераты, максимальные размеры которых не превышают 11 мкм, что обеспечивает одностадийное спекание керамического материала в температурном интервале 1350-1380°С до плотности не менее 99,0% от теоретической плотности и микроструктуру с ультраразмерным зерновым составом. Заявляемый химический состав шихты обеспечивает формирование после спекания при указанной температуре керамического материала, фазовый состав которого отвечает твердому раствору Zr1-n[SmCa]nO2 и микрофазе корунда.

Комбинация факторов: высокой плотности материала, ультразерновой микроструктуры, стабилизации диоксида циркония в тетрагональной форме оксидами самария и кальция, а также распределение микрофазы корунда в объеме материала, обеспечивает высокие параметры устойчивости к хрупкому разрушению и прочности при статическом изгибе.

Одновременно, такое сочетание факторов способствует повышению устойчивости свойств материала в условиях, отвечающих длительному нахождению in vivo.

Заявляемый керамический материал имеет высокие прочностные характеристики: прочность при статическом изгибе не менее 800 МПа, трещиностойкость К1с до 12,5 МПа⋅м 1/2 и микротвердость HV до 11 ГПа. Согласно международному стандарту ISO 6872:2015 «Dentistry - Ceramic materials» такие характеристики позволяют отнести заявляемую керамику к 4 и 5 классу стоматологических керамических материалов, которые применяются для изготовления не только одиночных коронок, но и четырехзвенных мостовидных протезов любой локализации и любого вида фиксации.

Заявляемый керамический материал имеет белый цвет с слабым бежевым оттенком, при визуальном сравнении не обладает прозрачностью при толщине 1 мм, что подтверждено определением коэффициента прозрачности на основании измерений цвета образцов на белом фоне и на черном фоне. Отсутствие прозрачности удовлетворяет требованиям ортопедической стоматологии для материалов протезов, маскирующих цвет опорных структур.

Материал сохраняет фазовый состав и величины прочностных характеристик в условиях низкотемпературного старения, а именно, после воздействия факторов, имитирующих длительное нахождение в биосреде (in vivo). Последнее проверено согласно тесту ISO 13356: использовали гидротермальную обработку (ГТО) продолжительностью 5 часов при температуре 134°С и давлении 200 кПа.

Отклонения от заявляемого содержания оксида самария в сумме с оксидом кальция выше указанного приводит к формированию твердого раствора кубической структуры, что оказывает отрицательное влияние на степень спекания и прочностные характеристики материала. Повышение содержания Al2O3 выше 2,0 мас.% определяет повышение температуры спекания керамического материала.

Проведение спекания компактов порошков при температурах ниже 1350°С приводит к получению образцов, имеющих открытую пористость, а превышение температуры 1380°С приводит к изменению фазового состава, появлению фазы твердого раствора кубической структуры, к рекристаллизации и появлению закрытой пористости, первое и второе отрицательно сказывается на прочностных характеристиках керамических образцов.

Достигнутые параметры позволяют использовать данную керамику для изделий технического и медицинского назначения, преимущественно в ортопедической стоматологии.

Изобретение иллюстрируется 2 примерами, 1 таблицей и 5 рисунками.

Примеры конкретного получения заявляемого керамического материала приведены для синтеза 100 г исходных порошков.

Пример 1.

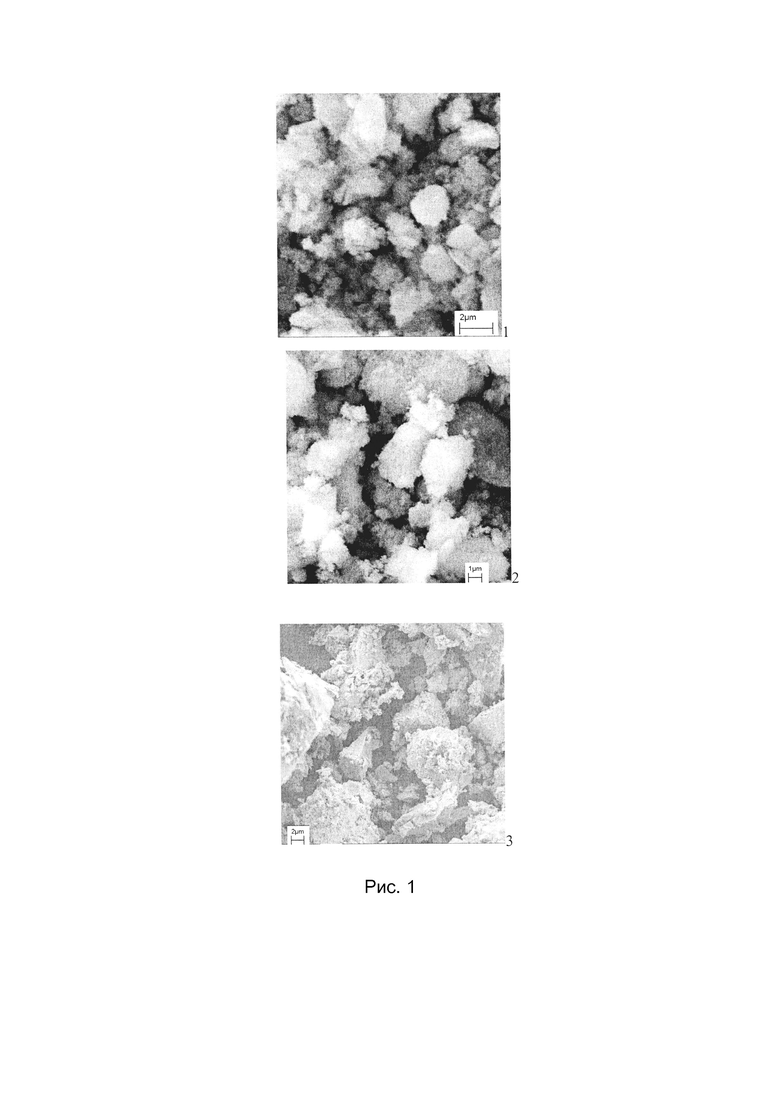

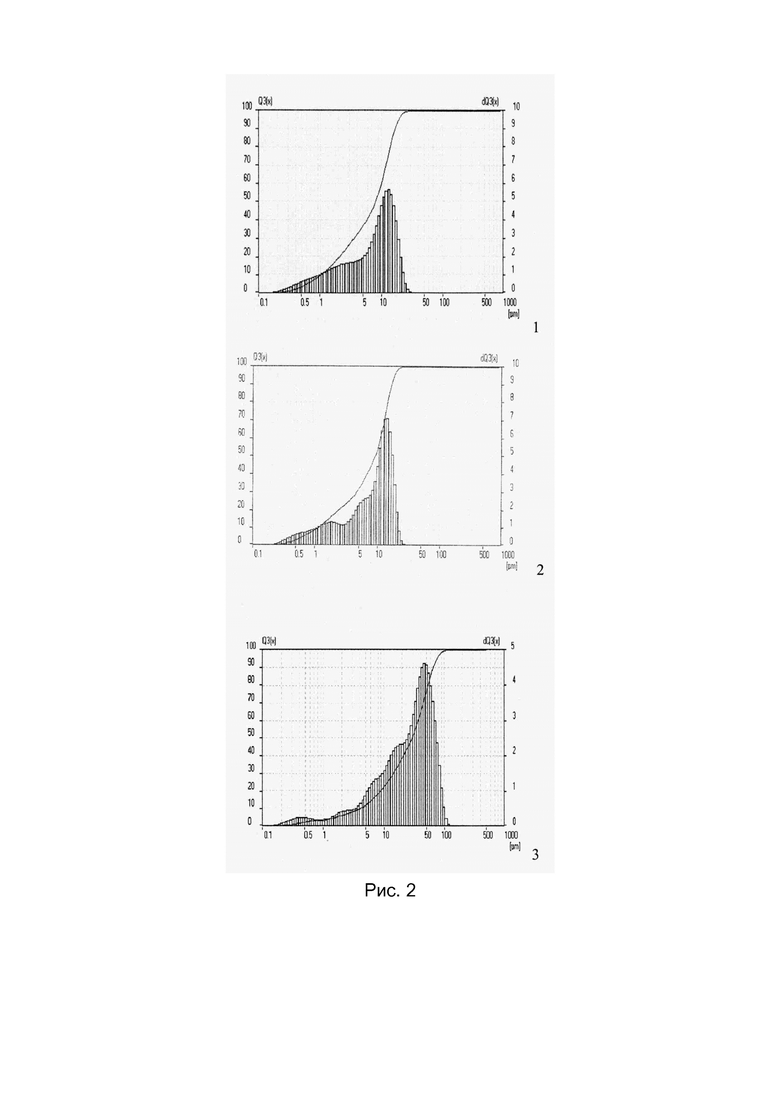

Для получения порошковой шихты, отвечающей химическому составу (мас.%) ZrO2 90,7%, Sm2O3 - 7,9%. СаО - 0,4% Al2O3 - 1,0% готовят водные растворы концентрации 1 моль/л исходных солей: оксихлорида циркония (хч), хлорида самария (хч), нитрата кальция (хч), и нитрата алюминия (хч). Затем готовят смесь данных растворов, которые берут в следующих объемах, соответственно, 736 мл оксихлорида циркониия, 45 мл хлорида самария, 7 мл нитрата кальция, и 20 мл нитрата алюминия, в которую добавляют 80,8 мл 10% раствора полиакриловой кислоты (C3H4O2)n, имеющую плотность 1,09 г/см3. Далее данную смесь вводят в смесь 750 мл 25%-ного водного раствора аммиака (осч) и 150 мл бутанол-1 (чда). Осаждение ведут при перемешивании в течение 60 минут, при значениях кислотности среды рН=9,7÷9,9. Гелеобразный осадок отфильтровывают, промывают пятикратным объемом дистиллированной воды и проводят конвекционную сушку в сушильном шкафу при температуре 180°С в течение 4 часов. Полученные ксерогели термообрабатывают в муфельной печи с выдержкой в течение 1 часа при конечной температуре 950°С. Проводят дезагрегацию порошков в планетарной мельнице шарами из диоксида циркония в среде этилового спирта(C2H5OH) в течение 15 мин; соотношение материал : шары : (C2H5OH) составляет 1:2:2. Площадь удельной поверхности порошков, измеренная методом БЭТ, составляет 30 м2/г. Порошки состоят из «мягких» агломератов, что иллюстрирует рис. 1. Размеры агломератов находятся в интервале 0,2-11 мкм, что иллюстрирует рис. 2. Из полученных порошков прессуют заготовки в стальной пресс-форме в виде прямых призм размерами 6x4x32 мм при удельном давлении прессования 200 МПа. Обжиг керамики проводят в печах с хромит-лантановыми нагревателями в воздушной среде в режиме непрерывного нагрева до конечной температуры 1350°С изотермическая выдержка составляет 2 часа. Плотность керамики, определенная методом гидростатического взвешивания, достигает 99,2% от теоретической плотности.

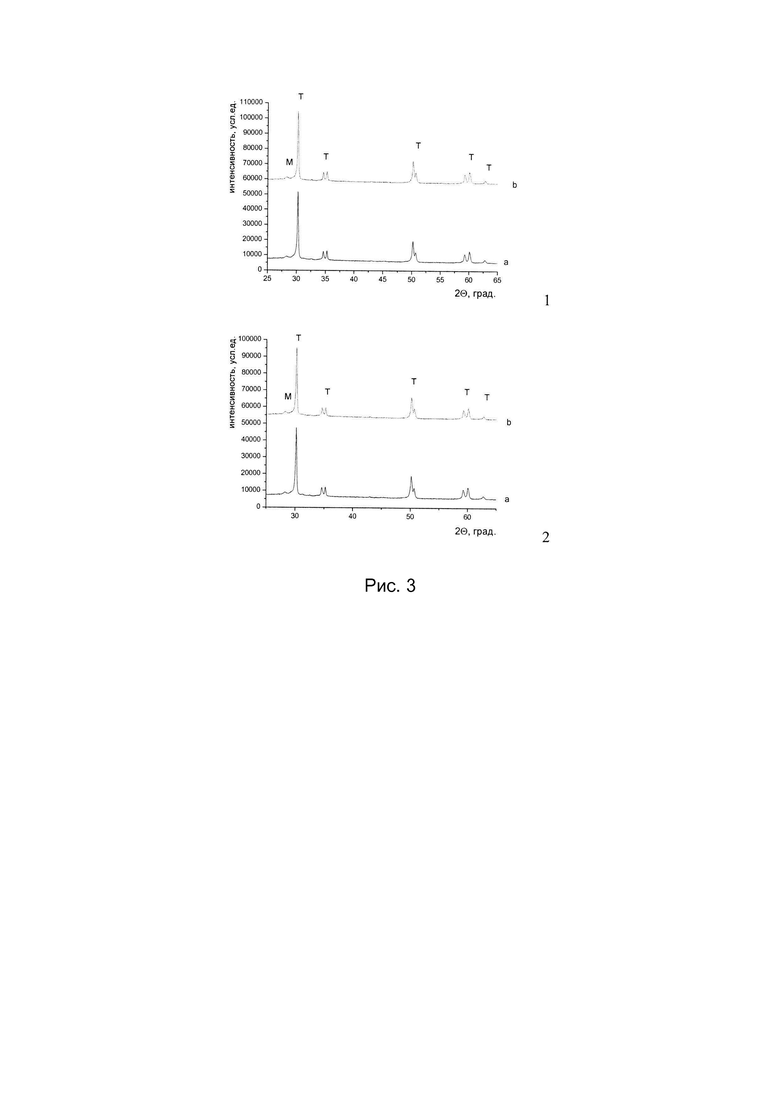

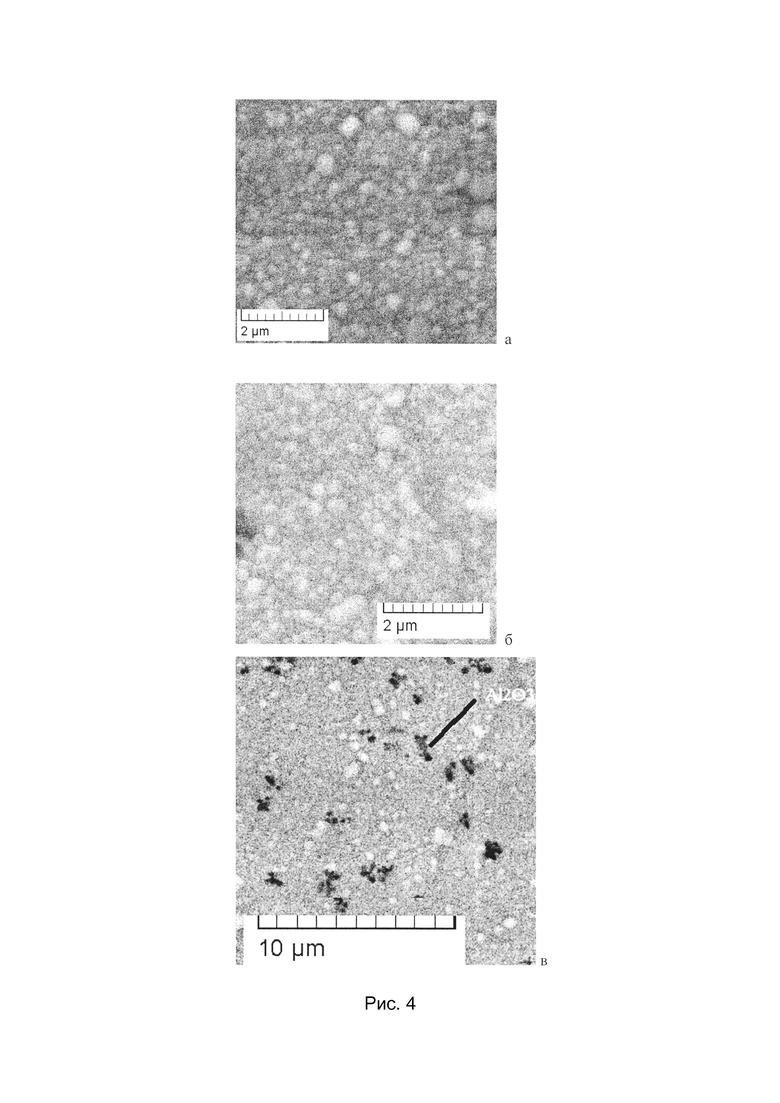

Основная кристаллическая фаза керамического материала соответствует твердому раствору тетрагональной формы Zr1-n[SmCa]nO2, что иллюстрирует рис. 3, на котором представлена рентгенодифракционная съемка образцов. Присутствие микрофазы корунда данным методом не фиксируется. Микроструктура керамики представлена зернами диоксида циркония размером от 200 нм до 400 нм, что иллюстрируют рис 4а.

Механические характеристики керамики: прочность при статическом изгибе 800 МПа, трещиностойкость К1с 12,1 МПа⋅м 1/2 и микротвердость HV 10,7 ГПа при нагрузке 200 г.

Пример 2.

Для получения порошковой шихты химического состава (мас..%) ZrO2 89,2%, Sm2O3 - 8,6%. СаО - 0,2% Al2O3 - 2,0% готовят смесь водных растворов исходных солей (концентрации 1 моль/л), которые берут в следующих объемах: 724 мл оксихлорида циркония (хч), 49 мл хлорида самария (хч), 3,6 мл нитрата кальция (хч), и 39 мл нитрата алюминия (хч), в которую добавляют 81,6 мл 10% раствора полиакриловой кислоты(C3H4O2)n, имеющую плотность 1,09 г/см3. Затем данную смесь вводят в смесь 756 мл 25%-ного водного раствора аммиака (осч) и 151 мл бутанол-1 (чда). Осаждение ведут при перемешивании в течение 60 минут, при значения кислотности среды рН=9,7÷9,9. Гелеобразный осадок отфильтровывают, промывают пятикратным объемом дистиллированной воды и сушат при температуре 180°С в течение 4 часов. Полученные ксерогели термообрабатывают в муфельной печи с выдержкой в течение 1 часа при температуре 950°С. Проводят дезагрегацию порошков в планетарной мельнице шарами из диоксида циркония в среде этилового спирта (C2H5OH) в течение в течение 15 мин.; соотношение материал: шары: (C2H5OH) составляет 1:2:2. Площадь удельной поверхности порошков, измеренная методом БЭТ, составляет 31 м2/г. Порошки состоят из «мягких» агломератов, что иллюстрирует рис. 1. Размеры агломератов находятся в интервале 0,2-12 мкм, что иллюстрирует рис. 2. Из полученных порошков прессуют заготовки в стальной пресс-форме в виде прямых призм размерами 6x4x32 мм при удельном давлении прессования 200 МПа. Обжиг керамики проводят в печах с хромит-лантановыми нагревателями в воздушной среде в режиме непрерывного нагрева до конечной температуры 1380°С с выдержкой в течение 2 часов. Плотность керамики, определенная методом гидростатического взвешивания, достигает 99,1% от теоретической плотности. Основная кристаллическая фаза керамического материала соответствует твердому раствору тетрагональной формы Zr1-n[SmCa]nO2, что иллюстрирует рис. 3, на котором представлена рентгенодифракционная съемка образцов. Микроструктура керамики представлена зернами диоксида циркония размером от 200 нм до 400 нм, среди которых разрозненно расположены кристаллиты корунда размером от 400 до 800 нм, что иллюстрируют рисунки 4(б,в).

Механические характеристики керамики: прочность при статическом изгибе 810 МПа, трещиностойкость K1c 12,5 МПа⋅м 1/2 и микротвердость HV 11,1 ГПа при нагрузке 200 г.

В таблице 1 приведены характеристики керамических материалов: величины относительной плотности (ρ отн.), микротвердости по Викерсу (HV) при нагрузке 200 г, трещиностойкости (К1с) керамик прототипа (патент RU 2 662 486) и заявляемого керамического материала, а также их прочности при статическом изгибе (δср) до и после гидротермальной обработки (ГТО).

Тсп.- температура спекания

ρ отн. - относительная плотность, % от теоретической плотности

K1c - трещиностойкость, критический коэффициент интенсивности напряжений, полученный по результатам определения прочности образцов с предварительно нанесенными надрезами

* К1с - получен по результатам определения микротвердости методом Виккерса

δ - прочность при статическом трехточечном изгибе.

На рисунке 1 приведены СЭМ изображения морфологии порошков, полученных при температуре 950°С, заявляемого материала по примерам 1 и 2, характеризующие получение «мягких» агломератов, и 3 прототипа (патент РФ №2681788).

На рисунке 2 приведены данные распределения агломератов по размерам определенные методом лазерной дифракции порошков, полученных при температуре 950°С, заявляемого материала по примерам 1, 2, и прототипа (патент РФ №2681788) 3.

На рисунке 3 представлены дифрактограммы поверхности исходных и подвергнутых ГТО керамических образцов, отвечающих примерам 1 и 2. Вид дифрактограмм подтверждает, что основной фазовый состав материала соответствует твердому раствору на основе диоксида циркония тетрагональной структуры, стабилизированный катионами самария и кальция (Zr1-n[SmCa]nO2). Одновременно показано, что содержание моноклинной фазы диоксида циркония в образцах до (а) и после гидротермальной обработки (б) находится в следовом количестве, т.е. значительно ниже предела в 25%, указанного в ISO 13356 2015 Implants for surgery - Ceramic materials based on yttria-stabilized tetragonal zirconia (Y-TZP).

Обозначение: T- твердый раствор на основе тетрагонального диоксида циркония Zr1-n[SmCa]nO2, М- моноклинная форма диоксида циркония.

На рисунке 4 приведено СЭМ изображение микроструктуры керамик примеров а) 1 и б) 2, иллюстрирующие размерные характеристики зернового состава микроструктуры (200-400 нм) и в) образца примера 2 в меньшем увеличении, которое характеризует присутствие микрофазы корунда. Корунд представлен зернами темного цвета.

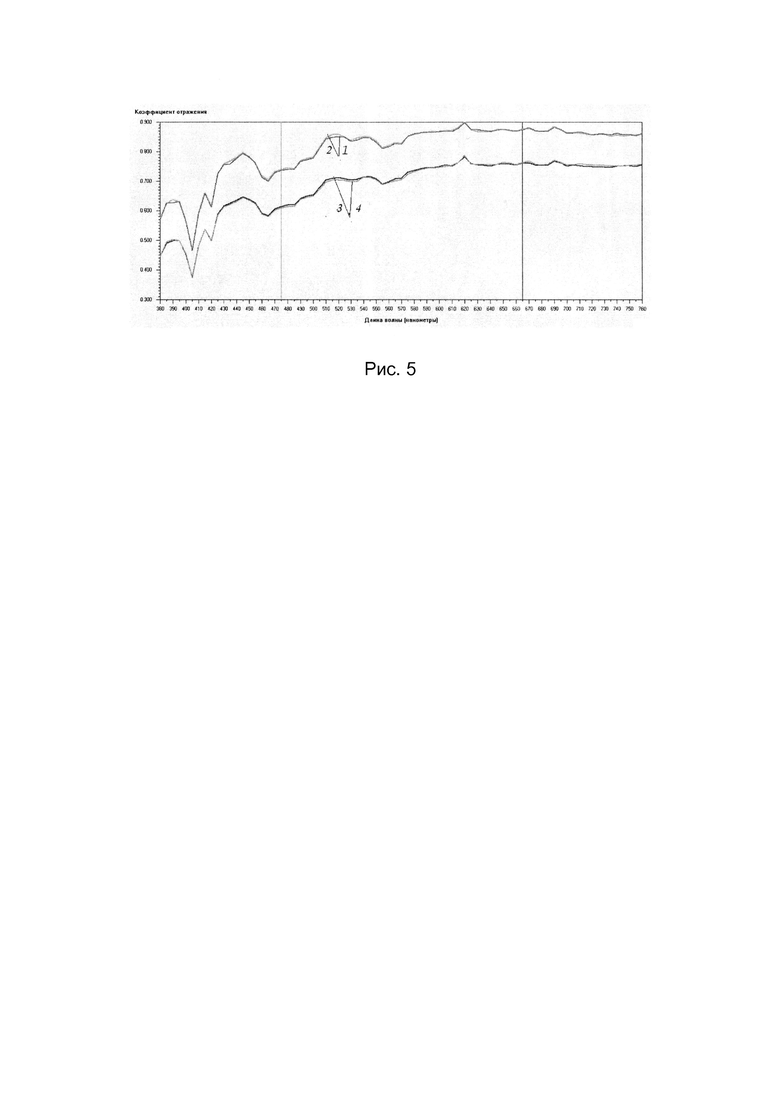

На рисунке 5 приведены спектры образцов толщиной 1,05±0,08 мм, отвечающих примерам 1 и 2, измеренные на цветоанализаторе Спектрон-М, Спектры керамических образцов на черном (1,3) и белом фоне (2,4). Совпадение спектров на черном и белом фоне служит подтверждением непрозрачности материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744546C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841561C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2681788C2 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2569113C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2710648C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2020 |

|

RU2748375C1 |

| ОДНОФАЗНЫЕ И МНОГОФАЗНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2662486C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| Керамический материал системы диоксида циркония-оксида алюминия-оксида кремния с пониженной температурой спекания | 2021 |

|

RU2795518C1 |

Изобретение относится к области получения материалов на основе диоксида циркония, стабилизированного в тетрагональной форме. Материал может быть использован для изготовления изделий как конструкционного, так и медицинского назначения, преимущественно в ортопедической стоматологии. Керамический материал на основе синтезированных нанопорошков имеет фазовый состав, представленный твердым раствором Zr1-n[SmCa]nO2 и микрофазой корунда, который обеспечивается следующим химическим составом шихты (мас.%) Sm2O3 - 6,8÷8,6; СаО - 0,2÷0,5; Al2O3 - 0,4÷2,0; остальное ZrO2, при этом суммарное содержание СаО и Sm2O3 не превышает 9,1%. Способ получения керамического материала включает обратное осаждение смеси одномолярных растворов солей оксихлорида циркония, хлорида самария, нитратов кальция и алюминия раствором аммиака, сушку, термообработку, деагломерацию, компактирование шихты и спекание. Для процесса осаждения в смесь одномолярных растворов солей вводят 10 мас.% 10%-ного водного раствора полиакриловой кислоты, а в осадитель вводят 20 мас.% бутанола-1. Полученный ксерогель термообрабатывают при температуре 950°С, а спекание проводят со скоростью нагрева 2°С/мин от 950°С до конечной температуры 1350-1380°С, изотермическая выдержка при которой составляет 2 часа. Техническим результатом изобретения является керамический материал, имеющий микроструктуру с ультраразмерным зерновым составом и высокие параметры трещиностойкости и прочности, величины которых сохраняются после воздействия факторов, соответствующих длительному нахождению in vivo. Керамический материал имеет прочность при статическом изгибе не менее 800 МПа, трещиностойкость K1c до 12,5 МПа-м1/2 и микротвердость HV до 11 ГПа. 2 н.п. ф-лы, 2 пр., 5 ил.

1. Керамический материал, содержащий тетрагональный диоксид циркония, отличающийся тем, что его фазовый состав представлен твердым раствором Zr1-n[SmCa]nO2 и микрофазой корунда, который обеспечивается следующим химическим составом шихты, мас.%: Sm2O3 - 6,8÷8,6; СаО - 0,2÷0,5; Al2O3 - 0,4÷2,0; остальное ZrO2, при этом суммарное содержание СаО и Sm2O3 не превышает 9,1%.

2. Способ получения керамического материала, включающий получение смеси одномолярных растворов солей оксихлорида циркония, хлорида самария, нитратов кальция и алюминия, обеспечивающей химический состав шихты, мас.%: Sm2O3 - 6,8÷8,6; СаО - 0,2÷0,5; Al2O3 - 0,4÷2,0; остальное ZrO2, где суммарное содержание СаО и Sm2O3 не превышает 9,1%, обратное осаждение указанной смеси водным раствором аммиака, сушку с получением ксерогеля, термообработку, деагломерацию, компактирование шихты и спекание, характеризующийся тем, что для процесса осаждения в смесь одномолярных растворов солей вводят 10 мас.% 10%-ного водного раствора полиакриловой кислоты, а в осадитель вводят 20 об.% бутанола-1, термообрабатывают ксерогель при температуре 950°С, а спекание проводят при конечной температуре 1350-1380°С, изотермическая выдержка при которой составляет 2 часа, при этом получают керамический материал, содержащий тетрагональный диоксид циркония, фазовый состав которого представлен твердым раствором Zr1-n[SmCa]nO2 и микрофазой корунда.

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2681788C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФАЗНЫХ КЕРАМИЧЕСКИХ КОМПОЗИТОВ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2684793C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| ОДНОФАЗНЫЕ И МНОГОФАЗНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2662486C2 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ЛЕДЯНОГО ПОКРОВА | 2007 |

|

RU2353542C1 |

Авторы

Даты

2025-04-11—Публикация

2024-03-14—Подача