Изобретение относится к керамическому материаловедению, получению композиционного материала с матрицей диоксида циркония, стабилизированного в тетрагональной форме, и оксида алюминия. Материал может быть использован для изготовления изделий технического и медицинского назначения, в частности, как основы режущего инструмента для быстродействующей механической обработки различных типов стали, чугуна, цветных металлов.

Керамика и композиционные материалы на основе твердых растворов тетрагональной модификации диоксида циркония Т-ZrO2 (TZP), обладающие высокими параметрами прочности, биоинертности и биосовместимости, находят применение в медицине и технике [Chevalier J. et al. Fourty years after the promise of «Ceramic Steel?»: Zirconia Based Composites with a Metal Like Mechanical Behavior // Amer. Ceram. Soc. 2019. V. 103.I. 3. P.1482-1513. doi.org/10.1111/jace.16903], [Гаршина А.П., Гропянов B.M., Зайцев Г.П., Семенов С.С. Керамика для машиностроения // М. Научтехлитиздат, 2003. 380 с.], в том числе и для изготовления различного режущего инструмента. Критичным для применения материалов в указанных целях являются величина параметра устойчивости к хрупкому разрушению трещиностойкости и размеры зерен микроструктуры.

Применение высокодисперсных исходных порошков, способствующих уменьшению числа дефектов микроструктуры, обеспечивает повышение прочностных параметров керамики. Введение в керамическую матрицу волокон или дискретных частиц определенного габитуса позволяет добиться не только повышения прочности, но и устойчивости материала к хрупкому разрушению. Трещина, возникающая при ударной нагрузке в материале, столкнувшись с таким препятствием, замедляет или останавливает свой рост, происходит поглощение энергии, что и определяет замедление или остановку разрушения материала. Введение волокон или дискретных частиц может осуществляться механически извне или создаваться непосредственно в материале «in situ» в технологическом процессе.

Известен композиционный керамический материал, включающий матрицу, представленную ультрадисперсным порошком диоксида циркония (ZrO2), полученным плазмохимическим методом, и упрочнитель - армирующие частицы, также полученные плазмохимическим методом, состава: ZrO2 (75-50%) и Al2O3 (25-50%), имеющий следующее соотношение матрицы и упрочнителя, об.%: армирующие частицы - 15-40, матрица (ZrO2) - остальное.

Размер армирующих частиц составляет 0,1-10 мкм. Материал имеет высокие прочностные параметры [Патент RU 2341494 С2, опубликован 12.2008].

Недостатком известного композиционного материала является сложность технологического процесса, получение исходных порошков энергозатратным способом. Кроме этого, армирующие частицы имеют размеры до 10 мкм, что не позволяет применять материал в качестве основы режущих инструментов, поскольку высока возможность разрушения материала.

Известен материал, полученный на основе коммерческих порошков оксида алюминия α-Al2O3 и 3Y-TZP (тетрагональная форма диоксида циркония, стабилизированного 3 моль. % Y2O3) [Н.Ю. Черкасова, А.А. Батаев, С.В. Веселов, Р.И. Кузьмин, Н.С. Стукачева, Т.А. Зимоглядова. Структура и трещиностойкость керамики на основе Al2O3 и ZrO2 с добавкой SrAl12O19.

Письма о материалах. 2019. Т. 9. №2. С. 179-184 doi.org/10.22226/2410-3535-2019-2-179-184]. Формирование гексаалюмината стронция SrAl12O19 осуществлялось при термообработке шихты, полученной путем диспергирования суспензии исходных порошков, в которую вводили порошок SrO. Трещиностойкость материала, имеющего матрицей 3Y-TZP(85Mac.%), и содержащего SrAl12O19 (3 мас. %), остальное корунд, составила менее 6 МПа⋅м1/2.

Недостатком данного керамического материала являются объемная неоднородность материала, определяемая способом получения шихты из коммерческих исходных порошков, что в свою очередь обуславливает невысокие параметры относительной плотности (около 98% от теоретической) и трещиностойкости.

Известен керамический материал на основе порошков состава 80 мас. % диоксида циркония, стабилизированного 1 мол.% Y2O3 и 6 мол.% CeO2(YCe)-TZP, и 10 об.% Al2O3 содержащий кроме того 10 об.% гексаалюмината стронция, полученного отдельно. Все компоненты шихты гомогенизируют в течение 4 часов с последующей термообработкой отлитых образцов при температуре 800°С и спеканием при 1500°С в течение 3-72 часов. [Kern F, Gommeringer A. Reinforcement Mechanisms in Yttria-Ceria-Co-Stabilized Zirconia-Alumina-Strontium Hexaaluminate Composite Ceramics //Ceramic Sceince and Technology. 2017.V. 9, No. 1, P. 93-98 doi: 10.4416/JCST2017-0004].

Недостатком известного керамического материала являются сложность технологического цикла и большая длительность спекания для достижения плотноспеченного состояния (выдержка при конечной температуре 12 часов), обеспечивающего максимальную прочность при изгибе 900 МПа.

Известен (Патент РФ 189195 U1(11) Опубликовано: 15.05.2019. Бюл. №14) керамический композиционный материал, относящийся к дисперсно-упрочненному классу, состоящий из матрицы и трех видов упрочнителей, взятых в соотношении (мас. %) 50 матрица: 50 упрочнители. Матрица представлена порошком оксида алюминия (Al2O3) с размерами частиц от 0,2 до 1 мкм, армирование выполнено частицами диоксида циркония (ZrO2) с размерами от 0,1 до 0,8 мкм и алюминатом стронция (SrAl12O19), имеющего пластинчатую форму с следующими размерами: длина пластин от 1 до 5 мкм и ширина от 0,2 до 1 мкм, и дополнительно- диоксид циркония с размером частиц 20-60 нм, находящийся внутри пластинчатой фазы алюмината стронция (SrAl12O19). Материал имеет высокие значения прочностных характеристик.

Недостатком керамического материала данного изобретения является сложная многостадийная технологическая цепочка получения, включающая раздельный синтез компонентов, последующее смешение многокомпонентной суспензии с органическими добавками, гранулирование в распылительной сушилке или сушку заморозкой, предварительное спекание при температуре от 1400 до 1500°С, горячее изостатическое прессование при температуре от 1400 до 1500°С в среде аргона, а затем осветляющий отжиг при температуре от 1200 до 1400°С. Кроме этого, наличие в микроструктуре зерен размером до 5 мкм делает проблематичным его применение для основы режущих изделий в быстродействующей механической обработке, поскольку повышается возможность разрушения материала за счет выкрашивания крупных зерен.

Наиболее близким аналогом изобретения по совокупности существенных признаков и способу получения является керамический композиционный материал трехфазного состава: (Ce)-TZP, корунд (α-Al2O3) и гексаалюминат кальция- церия [CeCa]Al12O19], представленный в патенте РФ №2710648, опубл. 2019.12. Способ получения шихты обеспечивает гомогенное распределение компонентов и получение исходных высокодисперсных порошков. Керамический материал имеет прочность при статическом изгибе не менее 900 МПа, трещиностойкость К1с=12-12,5 МПа⋅м1/2, микротвердость Н=7,5-8,5 ГПа.

Недостатком данного керамического композиционного материала является наличие в микроструктуре крупных зерен гексалюмината кальция размером не менее 3000×500 нм, что может инициировать их выкрашивание при силовых нагрузках. Также керамический композит имеет низкое значение микротвердости (около 8 МПа).

Задача, на решение которой направлено предлагаемое изобретение, заключается в создании керамического материала с высокими прочностными параметрами, тонкозеренной микроструктурой, повышенной микротвердостью.

Техническим результатом изобретения является создание керамического композиционного материала с матрицей диоксида циркония, обладающего микроструктурой с размерами зерен не выше 1500 нм, при высоких параметрах трещиностойкости, прочности при изгибе и повышенной величиной микротвердости.

Технический результат достигается тем, что керамический композиционный материал на основе шихты, имеющей химический состав (мас. %): 67,0≤ZrO2≤81,0; 6,3≤Yb2O3≤8,3; 10≤Al2O3≤25; 0,7≤SrO≤1,7 содержит тетрагональный диоксид циркония, стабилизированный катионами иттербия (Yb)-TZP, оксид алюминия (корунд) и гексаалюминат стронция-SrAl12O19, при следующем соотношении фаз (об.%): 78÷87 (Yb)-TZP, 3÷7 SrAl12O19, остальное - корунд.

Сущность предлагаемого изобретения заключается в следующем.

Заявляемый химический состав и используемый способ получения шихты, обеспечивающий гомогенное распределение компонентов, синтезируемых в наноразмерном состоянии, определяют формирование в процессе спекания, осуществляемого при температурах 1570-1600°С, композиционного материала трехфазного состава с тонкозеренной микроструктурой, обладающего высокими прочностными свойствами и повышенной твердостью. Заявляемый керамический материал имеет прочность при статическом изгибе не менее 900 МПа, K1c=11 МПа⋅м  , микротвердость HV=13,0-13,5 ГПа. Свойства материалов по прототипу и изобретению, представлены в таблице 1.

, микротвердость HV=13,0-13,5 ГПа. Свойства материалов по прототипу и изобретению, представлены в таблице 1.

Отклонения от заявляемого содержания компонентов оказывают влияние на прочностные характеристики. Экспериментально установлено, что увеличение содержания SrO выше 1,7% приводит к повышению содержания фазы SrAl12O19, что сопровождается увеличением пористости материала, соответственно, снижением механических характеристик композита. Превышение содержания Al2O3 выше 25% не позволяет достичь плотноспеченного состояния материала при температуре 1600°С. Проведение спекания при температурах ниже 1570°С приводит к получению образцов, имеющих открытую пористость, а превышение температуры 1600°С приводит к рекристаллизации и появлению закрытой пористости, первое и второе вызывает снижение прочности керамических образцов.

Предложенное техническое решение позволяет получать керамический композиционный материал, имеющий плотность 99,3÷99,5% от теоретической, тонкозеренную микроструктуру, характеризующуюся следующими размерами зерен в соответствии с фазовым составом: глобулярные (Yb)-TZP ∅ 300 нм, ромбоэдрические Al2O3 до 0 700 нм и длиннопризматические зерна SrAl12O19 250×1500. Материал характеризуется: прочностью при статическом изгибе 900 МПа, трещиностойкостью К1с=11 МПа⋅м , микротвердостью HV=13,0-13,5 ГПа. Достигнутые параметры позволяют использовать данную керамику в качестве конструкционного материала, в частности, для изготовления режущего инструмента.

, микротвердостью HV=13,0-13,5 ГПа. Достигнутые параметры позволяют использовать данную керамику в качестве конструкционного материала, в частности, для изготовления режущего инструмента.

Изобретение иллюстрируется 3 примерами, 5 рисунками и 1 таблицей.

Примеры конкретного получения заявляемого керамического материала приведены для синтеза 100 г шихты.

Пример 1

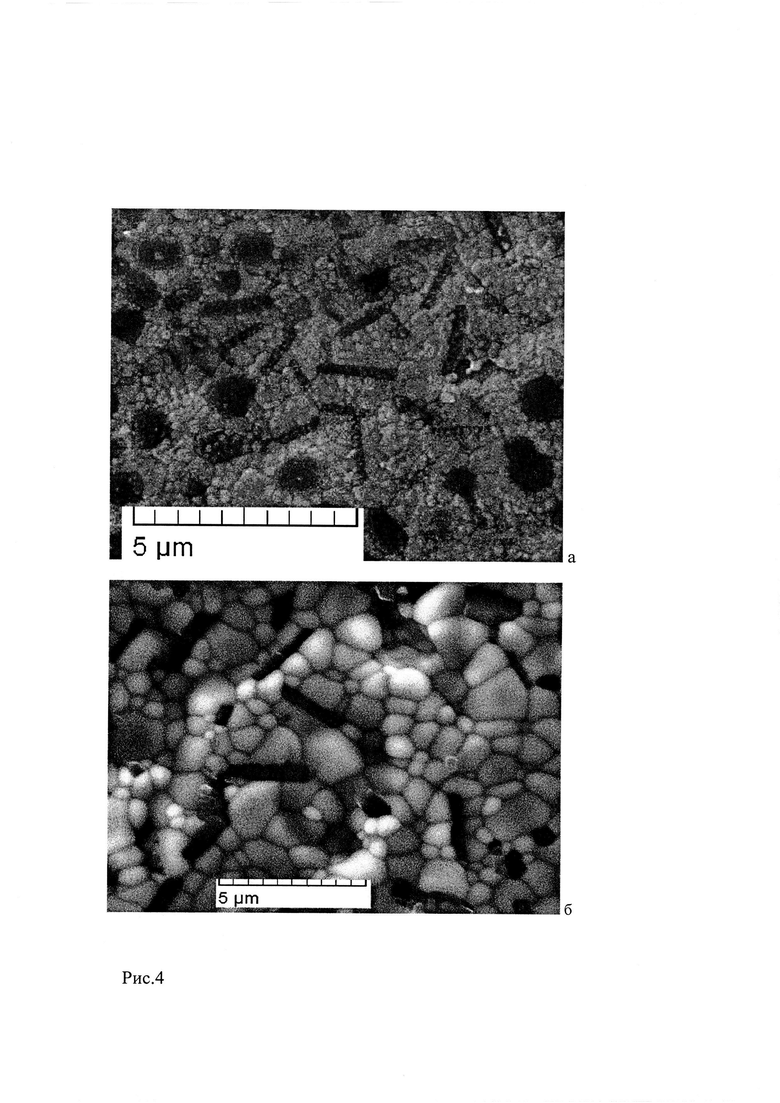

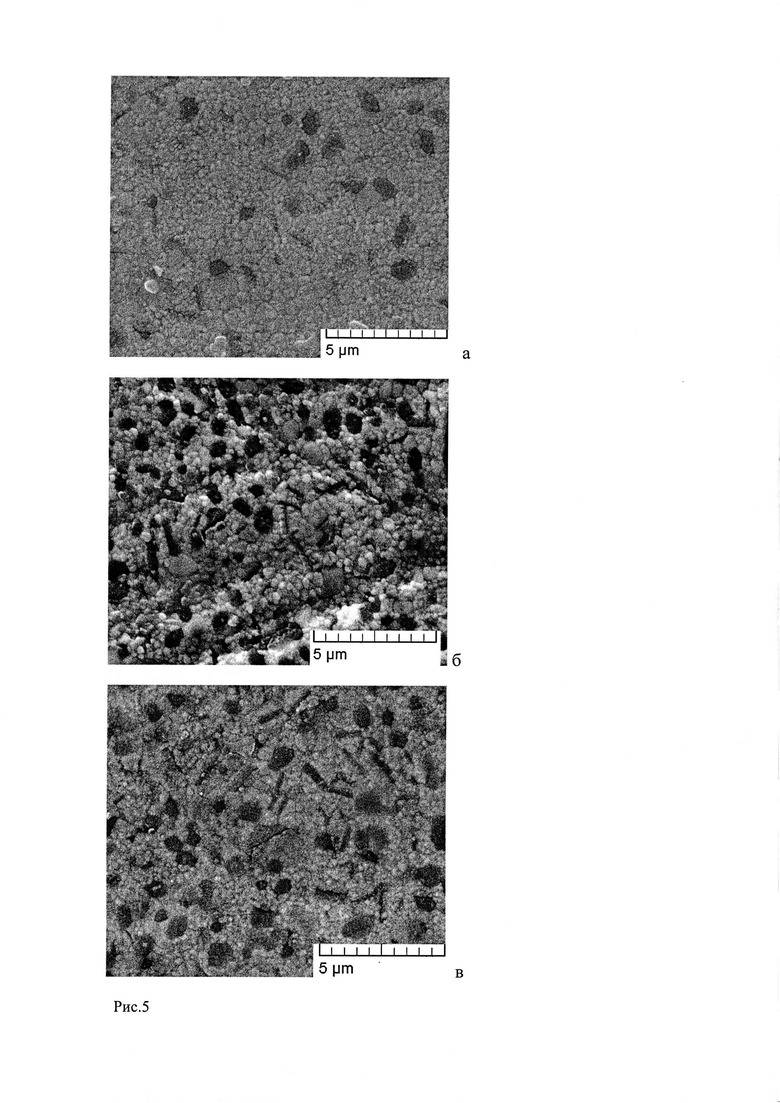

Для получения композиционного материала, содержащего (мас. %): ZrO2 - 81,0; Yb2O3 - 8,0; Al2O3 - 10,2; SrO - 0,8 к смеси 800 мл 17%-ного водного раствора аммиака и 100 мл 0,1% водного раствора поливинилпирролидона добавляют смесь водных растворов солей (концентрация 1 моль/л): 657 мл оксихлорида циркония, 41 мл нитрата иттербия, 200 мл нитрата алюминия, 7,7 мл нитрата стронция. Осаждение ведут при постоянном перемешивании, установив скорость мешалки 400 об./мин., в течение 1 часа, поддерживая кислотность системы в пределах рН 9,4-9,7. Гелеобразный осадок отфильтровывают на воронке Бюхнера, промывают пятикратным объемом дистиллированной воды и сушат в среде этилового спирта при температуре 180°С в течение 4 часов. Полученные гидрогели термообрабатывают в муфельной печи при температуре 950°С с выдержкой в течение 1 часа, подъем температуры осуществляют со скоростью 10°С/мин. Проводят дезагрегацию в среде этанола в течение 15 минут, после чего порошок высушивают в сушильном шкафу при 120°С. Площадь удельной поверхности, измеренная методом БЭТ, составила 30 м2/г. Порошки компактируют методом полусухого прессования при удельном давлении 200 МПа. Спекание проводят в печах с хромитлантановыми нагревателями в воздушной среде при непрерывном нагреве со скоростью 5°С/мин до конечной температуры 1580°С с выдержкой в течение 2 часов. Относительная плотность керамики, определенная методом гидростатического взвешивания, составила 99,5% от теоретической. В фазовом составе керамического композиционного материала присутствуют корунд, твердый раствор на основе тетрагонального диоксида циркония и гексаалюминат стронция. Последний определяется в микроструктуре материала в количестве не менее 3 об.%, что иллюстрирует рис. 5а.

Пример 2

Для получения композиционного материала, содержащего (мас. %): ZrO2 - 75,3; Yb2O3 - 7,6; Al2O3 - 16,3; SrO - 0,8; к смеси 880 мл 17%-ного водного раствора аммиака и 110 мл 0,1% водного раствора поливинилпирролидона добавляют смесь водных растворов солей (концентрация 1 моль/л): 611 мл оксихлорида циркония, 39 мл нитрата иттербия, 320 мл нитрата алюминия, 7,7 мл нитрата стронция. Осаждение ведут при постоянном перемешивании, установив скорость мешалки 400 об./мин., в течение 1 часа, поддерживая кислотность системы в пределах рН 9,4-9,7. Гелеобразный осадок отфильтровывают на воронке Бюхнера, промывают пятикратным объемом дистиллированной воды и сушат в среде этилового спирта при температуре 180°С в течение 4 часов. Полученные гидрогели термообрабатывают в муфельной печи при температуре 950°С с выдержкой в течение 1 часа, подъем температуры осуществляют со скоростью 10°С/мин. Проводят дезагрегацию в среде этанола в течение 15 минут, после чего порошок высушивают в сушильном шкафу при 120°С. Площадь удельной поверхности, измеренная методом БЭТ, составила 30 м2/г. Порошки компактируют методом полусухого прессования при удельном давлении 200 МПа. Спекание проводят в печах с хромитлантановыми нагревателями в воздушной среде при непрерывном нагреве со скоростью 5°С/мин до конечной температуры 1590°С с выдержкой в течение 2 часов. Относительная плотность керамики, определенная методом гидростатического взвешивания, составила 99,4% от теоретической. В фазовом составе керамического композиционного материала присутствуют корунд, твердый раствор на основе тетрагонального диоксида циркония и гексаалюминат стронция (рис. 3). Последний определяется в микроструктуре материала в количестве не менее 4 об.%, что иллюстрирует рис. 5б.

Пример 3

Для получения композиционного материала, содержащего (мас. %): ZrO2 - 74,6; Yb2O3 - 7,4; Al2O3 - 16,4; SrO - l,6; к смеси 880 мл 17%-ного водного раствора аммиака и 110 мл 0,1% водного раствора поливинилпирролидона добавляют смесь водных растворов солей (концентрация 1 моль/л), взятых в следующих объемах: 605 мл оксихлорида циркония, 38 мл нитрата иттербия, 322 мл нитрата алюминия, 15,4 мл нитрата стронция. Осаждение ведут при постоянном перемешивании, установив скорость мешалки 400 об./мин., в течение 1 часа, поддерживая кислотность системы в пределах рН 9,4-9,7. Гелеобразный осадок отфильтровывают на воронке Бюхнера, промывают пятикратным объемом дистиллированной воды и сушат в среде этилового спирта при температуре 180°С в течение 4 часов. Полученные гидрогели термообрабатывают в муфельной печи при температуре 950°С с выдержкой в течение 1 часа, подъем температуры осуществляют со скоростью 10°С/мин. Проводят дезагрегацию в среде этанола в течение 15 минут, после чего порошок высушивают в сушильном шкафу при 120°С. Площадь удельной поверхности, измеренная методом БЭТ, составила 32 м2/г. Порошки компактируют методом полусухого прессования при удельном давлении 200 МПа. Спекание проводят в печах с хромитлантановыми нагревателями в воздушной среде при непрерывном нагреве со скоростью 5°С/мин с выдержкой при конечной температуре 1590°С в течение 2 часов. Относительная плотность керамики, определенная методом гидростатического взвешивания, составила 99,4% от теоретической. В фазовом составе керамического композиционного материала присутствуют корунд, твердый раствор на основе тетрагонального диоксида циркония и гексаалюминат стронция (рис. 3), гексаалюминат стронция присутствует в количестве не менее 7 об.%, что иллюстрирует рис. 5в.

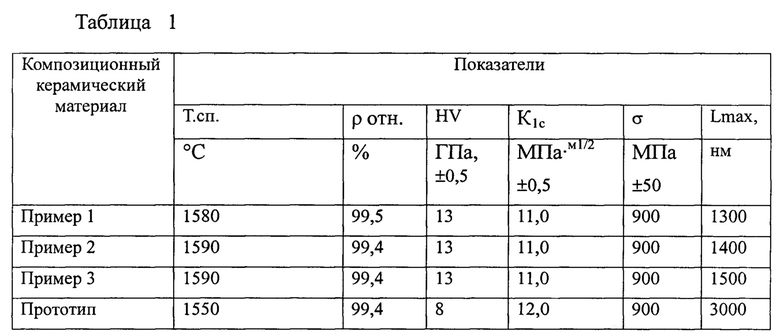

В таблице 1 приведены сравнительные данные относительной плотности (ρ отн.), микротвердости (Н), трещиностойкости (К1с) и прочности при статическом изгибе (σ) и максимальный размер зерен микроструктуры прототипа и заявляемого керамического материала.

На рис. 1 приведена в качестве примера дифрактограмма исходного керамического порошка, отвечающая примеру (2) после термической обработки ксерогелей при температуре 950°С, подтверждающая образование одной фазы твердого раствора на основе диоксида циркония псевдокубической структуры и отсутствие аморфизированных фаз.

Обозначение: F - твердый раствор на основе диоксида циркония, стабилизированного катионами иттербия.

На рис. 2 приведена в качестве примера дифрактограмма порошков, отвечающая примеру (2) после термической обработки при температуре 1550°С, подтверждающая образование преобладающей фазы твердого раствора на основе диоксида циркония тетрагональной структуры и, в виде следовых количеств, фаз корунда и гексаалюминат стронция SrAl12O19.

Обозначение: Т - твердый раствор на основе тетрагонального диоксида циркония, стабилизированного катионами иттербия, К-корунд.

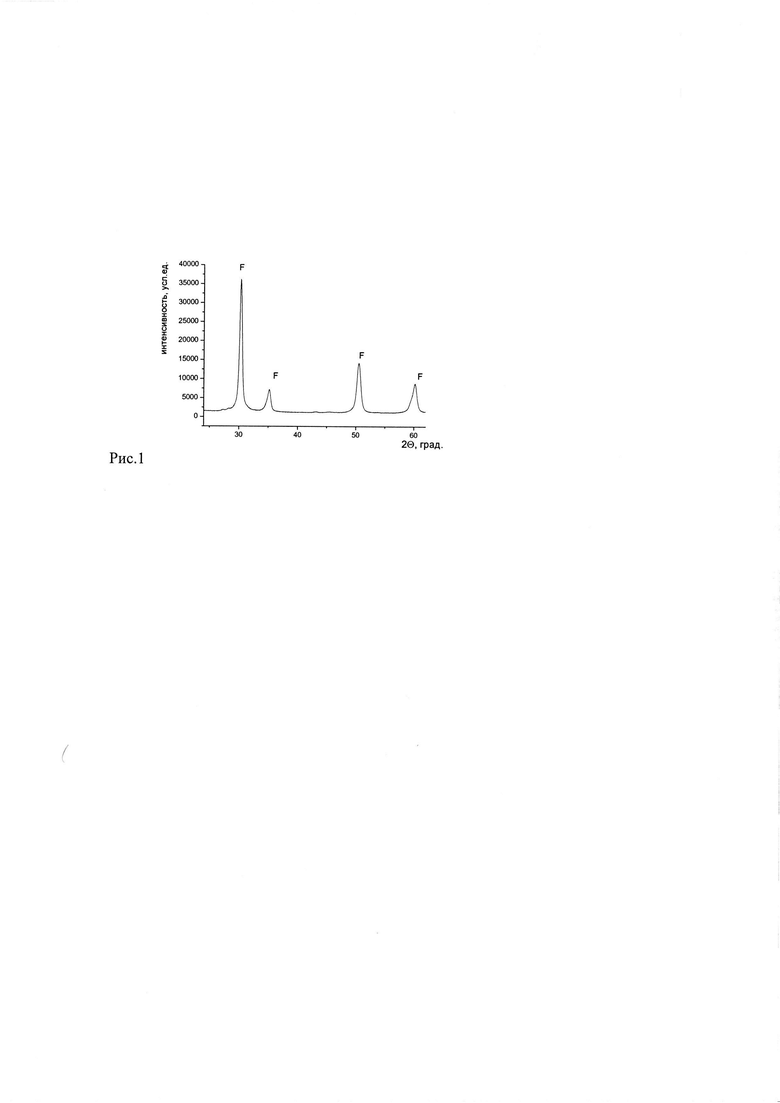

На рис. 3 приведены фрагменты дифрактограмм образцов, отвечающих примерам №№2 и 3, после термической обработки при температуре 1590°С, в области основных отражений а) корунда, б) соединения SrAl12O19.

Обозначения: Т - твердый раствор на основе тетрагонального диоксида циркония, стабилизированного катионами иттербия Н - гексаалюминат стронция К - корунд.

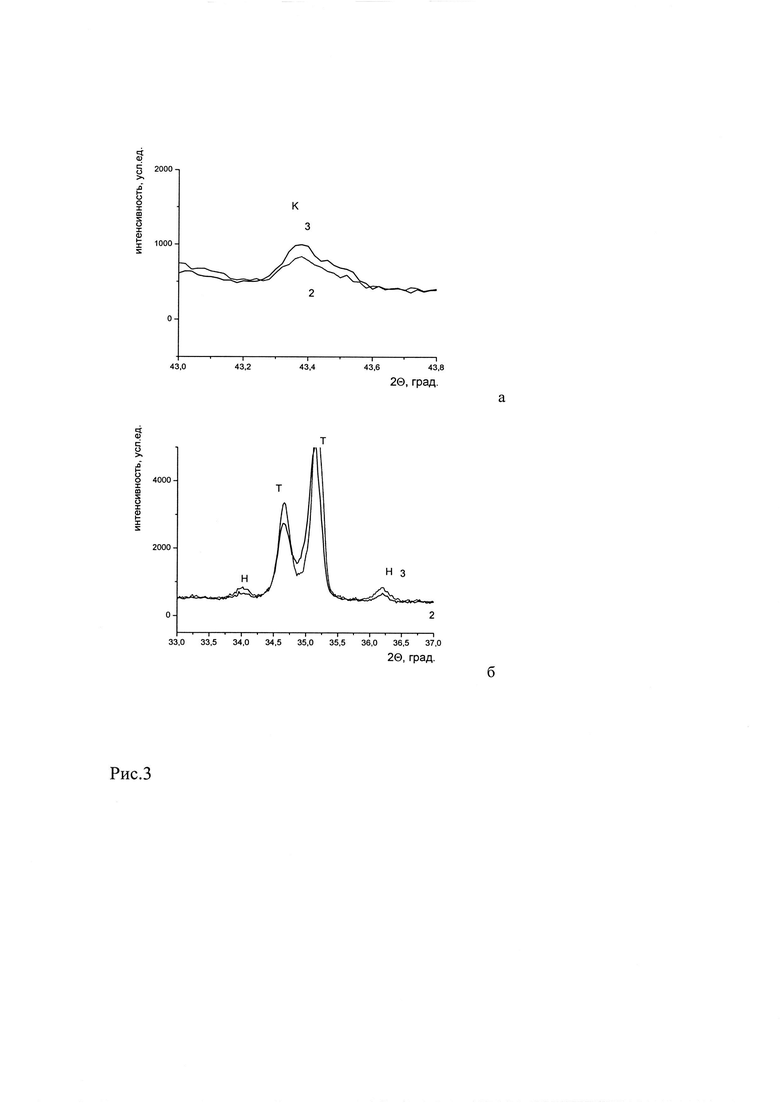

На рис. 4 приведены электронные снимки поверхности а) заявляемого керамического материала, содержащего 24 мас. % Al2O3 и б) прототипа, которые иллюстрируют различное формирование зерновой микроструктуры.

На рис. 5 приведены электронные снимки поверхности керамических материалов, соответствующие примерам: а) 1, б) 2 и в) 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2569113C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2710648C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744546C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2681788C2 |

| БЕСПОРИСТЫЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2816157C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2013 |

|

RU2640853C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841561C1 |

| ОДНОФАЗНЫЕ И МНОГОФАЗНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2662486C2 |

Изобретение относится к получению композиционного материала с матрицей диоксида циркония, стабилизированного в тетрагональной форме, и оксида алюминия. Материал может быть использован для изготовления изделий технического и медицинского назначения, в частности, как основы режущего инструмента для быстродействующей механической обработки различных типов стали, чугуна, цветных металлов. Техническим результатом изобретения является создание керамического композиционного материала с матрицей диоксида циркония, обладающего микроструктурой с размерами зерен не выше 1500 нм, при высоких параметрах трещиностойкости, прочности при изгибе и повышенной величине микротвердости. Керамический композиционный материал на основе шихты, имеющей химический состав (мас. %): 67,0≤ZrO2≤81,0; 6,3≤Yb2O3≤8,3; 10≤Аl2O3≤25; 0,7≤SrO≤1,7, содержит тетрагональный диоксид циркония, стабилизированный катионами иттербия (Yb)-TZP, оксид алюминия (корунд) и соединение SrАl12O19 (гексаалюминат стронция), при следующем соотношении фаз (об. %): 78÷87 (Yb)-TZP, 3÷7 SrAl12O19, остальное - корунд. Керамический композиционный материал имеет мелкозернистую микроструктуру, в которой длиннопризматические зерна фазы SrAl12O19 достигают размеров 250×1500 нм, прочность при статическом изгибе до 900 МПа, трещиностойкость К1c до 11 МПа⋅м , микротвердость HV 13,0-13,5 ГПа. 1 табл., 3 пр., 5 ил.

, микротвердость HV 13,0-13,5 ГПа. 1 табл., 3 пр., 5 ил.

Керамический композиционный материал на основе шихты, имеющей химический состав (мас. %): 67,0≤ZrO2≤81,0; 6,3≤Yb2O3≤8,3; 10≤Al2O3≤25; 0,7≤SrO≤1,7, содержит тетрагональный диоксид циркония, стабилизированный катионами иттербия (Yb)-TZP, и оксид алюминия (корунд), отличающийся тем, что содержит соединение SrAl12O19 (гексаалюминат стронция), при следующем соотношении фаз (об. %): 78÷87 (Yb)-TZP, 3÷7 SrAl12O19, остальное - корунд.

Авторы

Даты

2021-05-24—Публикация

2020-10-23—Подача