Изобретение относится к способам получения защитных антикоррозионных покрытий на алюминии, титане, их сплавах и сплавах магния и может найти применение для защиты изделий и конструкций, контактирующих со средой, содержащей коррозионно-активные ионы, например, в химическом производстве, в пищевой промышленности, в условиях морского климата и т.п.

Известен ряд способов нанесения полимерсодержащих покрытий на металлы и сплавы с использованием электроосаждения/электрофореза, причем такие попытки предпринимались еще полвека назад (пат. Великобритании №1179541, опубл. 1969.11.12, пат. США №3071856, опубл. 1963.08.01). Однако практически сразу было установлено, что электрохимические методы осаждения полимерного материала непосредственно на поверхность металла не могут обеспечить формирования прочных и долговечных покрытий. При нанесении полимерного материала на металлическую поверхность для обеспечения достаточно высокой адгезии полимера и усиления функциональных свойств формируемого покрытия, как правило, необходима предварительная обработка с получением подложки, обычно включающей базисный (грунтовочный) слой и промежуточный слой с развитой поверхностью.

Известен способ модификации поверхности металлов и придания ей функциональных свойств путем нанесения супергидрофобного композитного покрытия с помощью электрохимического осаждения (заявка Китая №103526268, опубл. 2014.01.22), включающий приготовление водной суспензии, содержащей гранулы политетрафторэтилена (ПТФЭ), цетил триметиламмоний бромид и фторуглеродное неионогенное поверхностно-активное вещество (ПАВ) FC-4430, получение смешанного электролита путем внесения приготовленной суспензии в электролит никелирования при тщательном размешивании и проведение электрофореза-электроосаждения в смешанном электролите без его размешивания в течение 10-15 мин, с использованием в качестве катода проводящей поверхности металла, а анода никелевой пластины. Далее в соответствии со способом прекращают процесс электрофореза-электроосаждения, размешивают электролит в течение 1-2 мин, возобновляют процесс и продолжают его без перерывов до достижения необходимой толщины покрытия. Промывают и сушат сформированное покрытие, нагревают его при температуре 260-300°C в течение 30-60 мин и охлаждают при комнатной температуре. Покрытия, полученные известным способом, обнаруживают недостаточно высокую адгезивную прочность, заметно ухудшающуюся с течением времени.

Известен способ получения фторполимерного покрытия с высокой адгезией на поверхности стали, Zn, Cu или Al, а также других проводящих материалов (пат. Японии №5956599, опубл. 1984.04.02), включающий нанесение грунтовочного композитного слоя толщиной 3-10 мкм, содержащего Ni и политетрафторэтилен (ПТФЭ), с последующим нанесением путем электроосаждения слоя ПТФЭ толщиной 10 мкм. Недостатком известного способа является необходимость нанесения композитного грунтовочного слоя, равномерного по толщине, что усложняет способ. Кроме того, адгезия грунтовочного слоя к поверхности металла с течением времени становится недостаточной для обеспечения высокой адгезионной прочности покрытия.

Известен описанный в патенте США №7820300, опубл. 2010.10.26, способ получения на алюминии и его сплавах защитных антикоррозионных износостойких покрытий, включающий анодное окисление с использованием пульсирующего постоянного либо переменного тока плотностью до 0,05 А/см2 при максимальном значении напряжения 450-500 В (эффективное значение напряжения 75-130 В) в водных электролитах, содержащих растворы и дисперсии фторидов и оксифторидов преимущественно титана и/или циркония, с получением защитного слоя керамики толщиной 3-6 мкм, содержащего оксиды Ti и Zr, термическое напыление промежуточного оксидного слоя и последующее нанесение политетрафторэтилена либо силикона с получением второго защитного слоя толщиной 10-15 мкм. Недостатком известного способа является сложность осуществления, обусловленная его многостадийностью, а также необходимость самостоятельного подбора в каждом конкретном случае метода нанесения ПТФЭ.

Известен способ формирования обладающего достаточно высокой адгезией и продолжительностью срока службы покрытия со смазывающими свойствами (пат. Японии №4783124, опубл. 2011.09.28), включающий формирование анодной пленки на поверхности алюминия, магния либо их сплавов, ее последующую электрохимическую либо химическую обработку водной дисперсией, содержащей ПТФЭ и реакционноспособное ПАВ, и сушку полученной ПТФЭ пленки. Недостатком известного способа является недостаточно высокая адгезия полученных покрытий к поверхности обрабатываемого металла, обусловленная низкой пористостью анодной пленки, при этом использование только сушки при отсутствии термообработки приводит к формированию очень рыхлых покрытий.

Наиболее близким к заявляемому является способ получения самосмазывающегося износостойкого покрытия на поверхности титана и его сплавов (заявка Китая №103498181, опубл. 2014.01.08), включающий очистку металлической поверхности (наждачной бумагой с последующей обработкой в горячей щелочи, органических растворителях и с помощью ультразвука), ее микродуговое оксидирование в пульсирующем режиме при плотности тока 1-2 А/дм2 напряжении 300-500 В в электролите, содержащем ацетат и силикат натрия либо силикат натрия и фосфорную кислоту, с получением слоя твердой оксидной керамики с большим количеством мелких поверхностных пор и последующим заполнением пор и трещин путем нанесения на поверхность ПТФЭ методом окунания в горячий пропиточный состав, а также термическую обработку в несколько стадий с повышением температуры, в ходе которой слои оксидной керамики и ПТФЭ сплавляются воедино. Полученное полимерсодержащее покрытие обнаруживает одновременно высокую твердость 350-800 HV и низкий коэффициент трения (менее 0,2).

Известный способ не дает возможности контролировать толщину наносимого методом окунания слоя ПТФЭ, а для получения покрытия достаточной толщины необходимо неоднократное окунание в пропиточный состав, при этом получаемое композитное полимерсодержащее покрытие является недостаточно равномерным, что отрицательно сказывается на его защитных свойствах. Кроме того, необходимость многократного окунания в расплавленный ПТФЭ вместе с предварительной обработкой металлической поверхности усложняет известный способ.

Задачей изобретения является создание способа получения защитных полимерсодержащих покрытий с высокой износо- и коррозионной стойкостью, обеспечивающего нанесение полимерного слоя равномерной и контролируемой толщины, на титане, алюминии, их сплавах и сплавах магния.

Технический результат изобретения заключается в улучшении качества наносимых покрытий, повышении их износо- и коррозионной стойкости при одновременном упрощении способа и расширении круга обрабатываемых металлов.

Указанный технический результат достигается способом получения защитных полимерсодержащих покрытий на металлах и сплавах, включающим плазменное электролитическое оксидирование (ПЭО) металлической поверхности в электролите, содержащем растворимые соли органических и неорганических кислот, с получением слоя оксидной керамики и последующее нанесение ПТФЭ с термической обработкой полученного покрытия, в котором, в отличие от известного, ПЭО осуществляют в биполярном режиме, ПТФЭ наносят с помощью электрофореза из его водной дисперсии, дополнительно содержащей ОП-10 и додецилсульфат натрия при следующем содержании компонентов, г/л:

при напряжении 40-300 В в течение 25-75 с, а термообработку осуществляют при температуре 300-310°C в течение 10-15 минут.

В частном случае осуществления предлагаемого способа ПЭО сплавов магния проводят в электролите, содержащем силикат натрия Na2SiO3·5H2O 10-30 г/л и фторид натрия NaF 3-7 г/л, при напряжении формирования, возрастающем от 0 до 260-280 В.

В другом частном случае осуществления предлагаемого способа ПЭО титана и его сплавов проводят в электролите, содержащем фосфат натрия Na3PO4, 12H2O 10-20 г/л, при напряжении 220-300 В.

Еще в одном частном случае осуществления предлагаемого способа ПЭО алюминия и его сплавов проводят в электролите, содержащем тартрат калия C4H4O6K2·0,5Н2О 15-25 г/л и фторид натрия NaF 1-2 г/л, при постоянной плотности тока 0,5-1,0 А/см2.

Способ осуществляют следующим образом.

После стандартной подготовки (обезжиривание, промывание) изделие подвергают плазменно-электролитическому оксидированию в условиях, обеспечивающих получение оксидно-керамического покрытия, обладающего развитой мелкопористой поверхностью, а именно в биполярном режиме при напряжениях, вызывающих равномерное протекание плазменных микроразрядов на границе между оксидируемой поверхностью и электролитом, в электролите, содержащем растворимые соли органических и неорганических кислот, преимущественно фосфаты, силикаты, фториды, тартраты, в количестве, обеспечивающем значение рН раствора не менее 9,0.

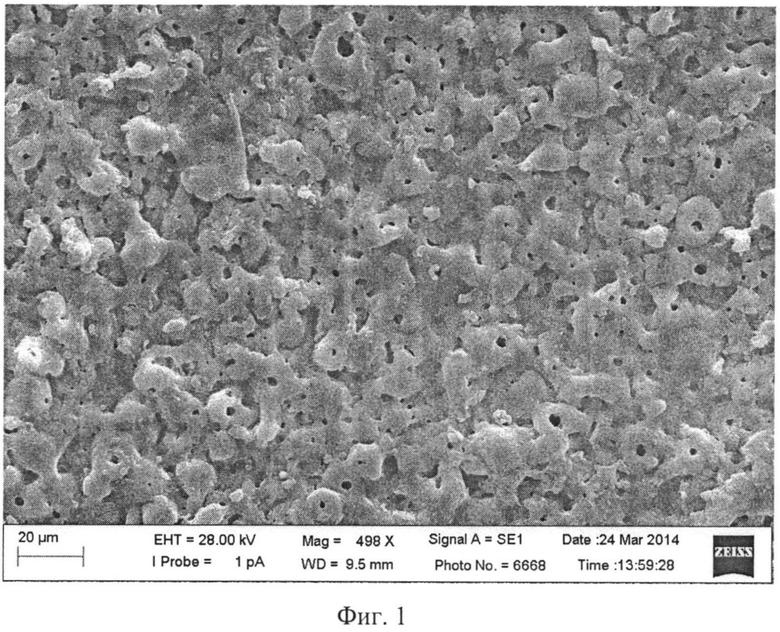

Формируемое с помощью ПЭО оксидно-керамическое покрытие, толщина которого в общем случае находится в интервале 10-20 мкм, обладает высокой адгезией к поверхности металла, при этом его внешний слой равномерно пронизан мелкими порами, образующими систему капилляров и открытыми наружу. Общая площадь открытых пор, диаметр которых находится в интервале 0,5-5,0 мкм, составляет не менее 5-6% от площади оксидированной поверхности.

Изображение поверхности ПЭО-покрытия для сплава магния МА8 представлено на фиг. 1 (микрофотография получена с помощью сканирующего электронного микроскопа Carl Zeiss EVO-40).

Непосредственно после нанесения ПЭО-покрытия изделие обрабатывают с помощью электрофореза в предварительно подготовленной водной дисперсии ультрадисперсного ПТФЭ (УПТФЭ).

Для получения дисперсии смешивают расчетные количества УПТФЭ с размером частиц, не превышающим 1 мкм, и неионогенного ПАВ, преимущественно ОП-10 (продукт обработки смеси моно- и диалкилфенолов окисью этилена), с расчетным количеством изопропилового спирта и перемешивают в течение 20-180 мин. Затем добавляют дистиллированную воду и ионогенное ПАВ, преимущественно додецилсульфат натрия, в количестве, обеспечивающем заряд частиц УПТФЭ, достаточный для осуществления электрофореза, и выполняют механическое перемешивание в течение не менее 24 часов. Время перемешивания в обоих случаях в значительной мере зависит от концентрации УПТФЭ в дисперсии.

Электрофорез проводят при значениях дзета потенциала частиц УПТФЭ в дисперсии не менее - 30 мВ, преимущественно - 50 мВ, в течение 25-75 секунд. Удельное значение силы тока при этом составляет 0,2-1,0 А/дм2, значение напряжения 40-300 В.

В ходе электрофореза частицы УПТФЭ, получившие заряд благодаря ионогенному ПАВ, через открытые поры глубоко проникают в разветвленную систему пор ПЭО-покрытия, что обеспечивает высокую адгезию наносимого полимерного слоя.

Толщина слоя УПТФЭ возрастает с повышением его концентрации в дисперсии и увеличением времени электрофореза. Варьируя в заявляемых пределах концентрацию УПТФЭ в дисперсии и время электрофореза, с помощью предлагаемого способа можно наносить полимерный слой заданной толщины.

При этом следует отметить, что при концентрации УПТФЭ свыше 30 г/л содержащая его дисперсия становится недостаточно стабильной, качество покрытия ухудшается: оно формируется недостаточно ровным, а длительность электрофореза свыше 75 с приводит к деградации ПЭО-покрытия, сопровождающейся «заращиванием» пор и ухудшением адгезии полимера. Кроме того, зависимость антикоррозионных свойств полимерного слоя от его толщины не является линейной: при достижении определенного значения дальнейшее увеличение толщины не вносит заметного вклада в улучшение защитных свойств формируемого полимерсодержащего композитного покрытия, но приводит к излишним трудозатратам и затратам электроэнергии.

После нанесения слоя УПТФЭ изделие подвергают термообработке в один прием в течение 10-15 минут при температуре 300-310°C.

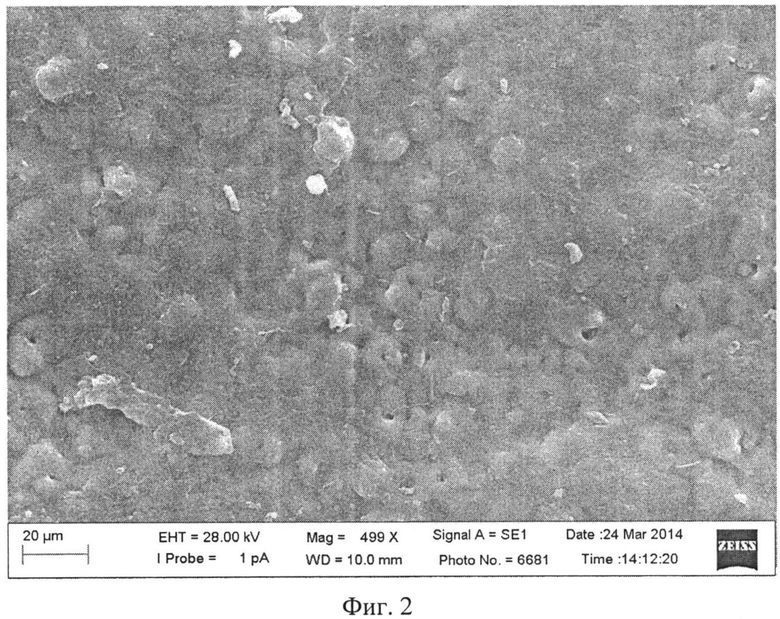

На фиг. 2 показана микрофотография поверхности композитного полимерсодержащего покрытия на сплаве магния МА8 (время электрофореза 50 с, концентрация УПТФЭ 20 г/л), полученная с помощью сканирующего электронного микроскопа.

Композитное полимерсодержащее покрытие, полученное предлагаемым способом, обнаруживает равномерную толщину и гладкую поверхность, при этом проявляет высокие защитные свойства. Оно обладает высокой коррозионной и износостойкостью. В частности, токи коррозии полученного покрытия в сравнении с ПЭО-покрытием без нанесения УПТФЭ для всех обрабатываемых металлов и сплавов уменьшаются на один-два порядка, поляризационное сопротивление увеличивается более чем на три порядка. Износостойкость покрытия увеличивается в 16-90 раз в зависимости от толщины нанесенного слоя УПТФЭ.

Примеры конкретного осуществления способа

Обработке подвергали металлические пластинки размером 15×20×2 мм.

Дисперсию УПТФЭ для каждого примера получали в две стадии: на первой смешивали УПТФЭ, ОП-10 в качестве неионогенного ПАВ и изопропиловый спирт и осуществляли перемешивание в течение 20 мин для концентрации УПТФЭ 10 г/л и 180 мин для концентрации УПТФЭ 30 г/л, контролируя однородность и стабильность дисперсии. На второй стадии к полученному составу непосредственно после его приготовления добавляли додецилсульфат натрия в качестве ионогенного ПАВ, дистиллированную воду и с помощью магнитной мешалки RT 5 power IKAMAG перемешивали в течение 24 часов для концентрации УПТФЭ 10 г/л и 72 часов для концентрации УПТФЭ 30 г/л.

Электрохимические свойства сформированных покрытий исследовали методами потенциодинамической поляризации и электрохимической импедансной спектроскопии. Измерения проводили на VersaSTAT МС (Princeton applied research, США). В качестве электролита применяли 3% водный раствор NaCl. Рабочая площадь образца составляла 1 см2. Для установления потенциала свободной коррозии (Ек) перед началом электрохимических измерений образцы выдерживали в растворе в течение 30 мин. Потенциодинамические измерения проводили со скоростью развертки 1 мВ/с. При проведении импедансных измерений использовался синусоидальный сигнал амплитудой 10 мВ. Спектр записывался при значении потенциала свободной коррозии в диапазоне частот от 0,01 Гц до 0,3 МГц.

Толщину полимерного слоя определяли расчетным путем по убыли УПТФЭ, который взвешивали до и после операции электрофореза.

Трибологические испытания проводились на автоматизированной машине трения Tribometer (CSM Instruments, Швейцария) по схеме испытания «шарик-диск». В качестве контртела был выбран шарик диаметром 10 мм из α-Al2O3 (корунд). Все исследования проводились в режиме сухого трения на воздухе при температуре 25°С и нагрузке на держатель контртела 10 Н, линейная скорость вращения была равна 50 мм/с. Оценка площади поперечного сечения дорожки износа после трибологических испытаний проводилась с помощью прецизионного контактного профилометра MetekSurtronic 25. Анализ пятна износа на статическом партнере-шарике проводился с помощью оптического микроскопа Carl Zeiss Stemi 2000CS. Эксперимент останавливался в момент протирания покрытия до металлической подложки.

Пример 1

Пластинку из сплава магния МА8 (%, 1,5-2,5 Mn; 1,5-2,0 Zn; 0,15-0,35 Се) с ПЭО-покрытием толщиной около 15 мкм, полученным в биполярном режиме при напряжении формирования, возрастающем от 0 до 260 В, плотности тока 0,5 А/см2 в электролите, содержащем Na2SiO3·5H2O 15 г/л и NaF 5 г/л (pH 10,5), подвергали электрофорезу при значении напряжения 200 В в течение 25 с в дисперсии УПТФЭ, приготовленной, как описано выше, и содержащей УПТФЭ 10 г, ОП-10 0,2 г и додецилсульфат натрия 0,2 г, изопропиловый спирт 5 мл и дистиллированную воду 995 мл. После нанесения слоя УПТФЭ пластинку подвергали термообработке в течение 15 минут при температуре 305°C.

Толщина полимерного слоя, полученная расчетом по убыли УПТФЭ, составила примерно 3 мкм при общей толщине композитного полимерсодержащего покрытия 19 мкм.

Ток коррозии 4,57·10-9 А/см2 (в сравнении с 8,4·10-8 для ПЭО-покрытия без УПТФЭ), поляризационное сопротивление 3,3·106 Ом·см2. Покрытие выдержало 4318 циклов нагрузки, износостойкость составила 5,18·10-5 мм3/(Н/м).

Пример 2

Пластинку из сплава магния МА2-1 (%, 3,8-5,0 Al; 0,8-1,5 Zn; 0,3-0,7 Mn; 0,1 Si; 0,05 CuO; 04 Fe; 0,004 Ni; 0,002 Be) с ПЭО-покрытием, полученным согласно примеру 1 в электролите, содержащем Na2SiO3·5H2O 30 г/л и NaF 7 г/л, подвергали электрофорезу при значении напряжения 40 В в течение 75 с в дисперсии, содержащей УПТФЭ 30 г, ОП-10 2,0 г и додецилсульфат натрия 2,0 г, а также изопропиловый спирт 100 мл и дистиллированную воду 900 мл. Термообработку нанесенного покрытия проводили в течение 10 минут при температуре 310°C.

Толщина полимерного слоя 6 мкм, общая толщина композитного полимерсодержащего покрытия 21 мкм. Ток коррозии для полученного покрытия составил 2,96·10-10 А/см2. Поляризационное сопротивление увеличилось до 2,2·109 Ом·см2 (в сравнении с 5,1·103 Ом см2 для ПЭО-покрытия без УПТФЭ).

Ниже приведены данные по определению износостойкости покрытий на сплаве магния МА8, полученных в условиях этого примера в течение различного времени электрофореза, и ПЭО-покрытия.

Пример 3

Пластинку технически чистого титана ВТ1-0 (Ti 99,3 масс. %) с ПЭО-покрытием, полученным в биполярном режиме при напряжении формирования 220 В в электролите, содержащем фосфат натрия Na3PO4·12H2O 20 г/л, pH 10,7 подвергали электрофорезу при значении напряжения 250 В течение 75 с в дисперсии, содержащей УПТФЭ 10 г, ОП-10 0,2 г и додецилсульфат натрия 2,0 г, изопропиловый спирт 50 мл и дистиллированную воду 950 мл. Термообработку нанесенного покрытия проводили в течение 15 минут при температуре 300°C.

Толщина полимерного слоя 5 мкм, общая толщина композитного полимерсодержащего покрытия 17 мкм. Ток коррозии снизился с 1,1·10-8 А/см2 до 2,3·10-10 А/см2. Поляризационное сопротивление увеличилось до 1,7·108 Ом·см2 (в сравнении с 3,6·106 Ом·см2 для ПЭО-покрытия без УПТФЭ).

Количество циклов нагрузки при трибологических испытаниях увеличилось до 9816 в сравнении с 515 для ПЭО-покрытия без УПТФЭ. Износ покрытия при этом уменьшился до 1,13·10-5 мм3/(Н/м) (с 2,16·10-4 мм3/(Н/м) без УПТФЭ).

Пример 4

Пластинку из сплава титана ВТ-6 (масс. %, Ti 90; Al 6; V 4) с ПЭО-покрытием, полученным при напряжении 300 В в электролите, содержащем Na3PO4·12H2O 10 г/л, подвергали электрофорезу при напряжении 300 В в течение 25 с в дисперсии, содержащей УПТФЭ 30 г, ОП-10 2,0 г, додецилсульфат натрия 0,2 г, изопропиловый спирт 40 мл и дистиллированную воду 960 мл. Термообработку нанесенного покрытия проводили в течение 10 минут при температуре 310°C.

Толщина полимерного слоя 5 мкм, общая толщина композитного полимерсодержащего покрытия 17 мкм. Ток коррозии снизился до 1,8·10-10 А/см2 (2,6·10-8 А/см2 для ПЭО-покрытия без УПТФЭ). Поляризационное сопротивление при этом выросло до 2,2·108 Ом·см2 (с 1,5·106 Ом·см2). Количество циклов нагрузки при трибологических испытаниях увеличилось до 14548 в сравнении с 726 для ПЭО-покрытия без ПТФЭ, износ уменьшился до 7,65·10-6 мм3/(Н/м с 1,53·10-4 мм3/(Н/м).

Пример 5

Алюминиевую пластинку АМг3 (%, 3,2-3,8 Mg; 0,5-0,8 Si; 0,3-0,6 Mn; 0,5 Fe; 0,2 Zn; 0,1 Ti; 0,1 Cu) с ПЭО-покрытием, полученным при постоянной плотности тока 0,5 А/см2 в электролите, содержащем тартрат калия С4Н4О6К2·0,5Н2О 15 г/л и фторид натрия NaF 1,0 г/л, подвергали электрофорезу при напряжении 200 В в течение 40 с в дисперсии, содержащей УПТФЭ 30 г, ОП-10 2,0 г, додецилсульфат натрия 0,2 г, изопропиловый спирт 100 мл и дистиллированную воду 900 мл. Термообработку нанесенного покрытия проводили в течение 10 минут при температуре 310°C.

Толщина полимерного слоя 6 мкм, общая толщина композитного покрытия 20 мкм. В сравнении с ПЭО-покрытием без УПТФЭ ток коррозии снизился до 2,1·10-11 А/см2 с 1,8·10-8 А/см2, а поляризационное сопротивление увеличилось до 3,4·109 Ом·см2 в сравнении с 3,9·106 Ом·см2. Количество циклов нагрузки, которое выдержало полученное покрытие, увеличилось до 44507 с 694, а его износостойкость возросла до 6,7·10-6 мм3/(Н/м) в сравнении с 4,3·10-4 мм3/(Н/м).

Пример 6

Пластинку из сплава алюминия Д16 (%, 3,8-4,9 Cu; 1,2-1,8 Mg; 0,3-0,9 Mn; 0,5 Fe; 0,5 Si; 0,3 Zn) с ПЭО-покрытием, полученным при постоянной плотности тока 1,0 А/см2 в электролите, содержащем тартрат калия С4Н4О6К2·0,5Н2О 25 г/л и фторид натрия NaF 2 г/л, подвергали электрофорезу при напряжении 100 В в течение 75 с в дисперсии, содержащей УПТФЭ 20 г, ОП-10 2,0 г, додецилсульфат натрия 2,0 г, изопропиловый спирт 10 мл и дистиллированную воду 990 мл. Термообработку нанесенного покрытия проводили в течение 10 минут при температуре 310°C.

Толщина полимерного слоя 6 мкм, общая толщина композитного покрытия 20 мкм. Ток коррозии снизился до 5,8·10-11 А/см2 (в сравнении с 3,6·10-8 А/см2 для ПЭО-покрытия без УПТФЭ), а поляризационное сопротивление увеличилось соответственно до 1,2·109 Ом·см2 (с 2,0·106 Ом·см2). Количество циклов нагрузки, которое выдержало покрытие, составило 35239 единиц (в сравнении с 843 без нанесения УПТФЭ). Износостойкость увеличилась до 8,1·10-6 мм3(Н/м) (в сравнении с 3,4·10-4 мм3(Н/м) без нанесения УПТФЭ).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2534123C9 |

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах | 2019 |

|

RU2707458C1 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА МАГНИИ | 2019 |

|

RU2704344C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОАКТИВНЫХ ПОКРЫТИЙ НА ТИТАНЕ И ЕГО СПЛАВАХ | 2012 |

|

RU2478738C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

Изобретение относится к способам получения защитных антикоррозионных покрытий на алюминии, титане, их сплавах и сплавах магния и может найти применение для защиты изделий и конструкций, контактирующих со средой, содержащей коррозионно-активные ионы, в частности, в химическом производстве, в пищевой промышленности, в условиях морского климата. Способ включает плазменно-электролитическое оксидирование (ПЭО) металлической поверхности в электролите, содержащем растворимые соли органических и неорганических кислот, с получением слоя оксидной керамики и последующее нанесение политетрафторэтилена (ПТФЭ) с термической обработкой полученного покрытия, при этом ПЭО осуществляют в биполярном режиме, ПТФЭ наносят с помощью электрофореза из его водной дисперсии, дополнительно содержащей додецилсульфат натрия и ОП-10 при следующем содержании компонентов, г/л: ПТФЭ с размером частиц, не превышающим 1 мкм 10-30, додецилсульфат натрия 0,1-2,0, ОП-10 0,1-2,0, а также изопропиловый спирт в количестве 5-100 мл/л и воду - остальное, при напряжении 40-300 В в течение 25-75 с, а термообработку осуществляют при температуре 300-310 °C в течение 10-15 минут. Технический результат - улучшение качества наносимых покрытий, повышение их износо- и коррозионной стойкости при одновременном упрощении способа и расширении круга обрабатываемых металлов. 3 з.п. ф-лы, 6 пр., 2 ил., 1 табл.

1. Способ получения защитного полимерсодержащего покрытия на поверхности изделий из металлов и сплавов, включающий плазменно-электролитическое оксидирование (ПЭО) металлической поверхности в электролите, содержащем растворимые соли органических и неорганических кислот, с получением слоя оксидной керамики и последующее нанесение политетрафторэтилена (ПТФЭ) с термической обработкой полученного покрытия, отличающийся тем, что ПЭО осуществляют в биполярном режиме, ПТФЭ наносят с помощью электрофореза из его водной дисперсии, дополнительно содержащей додецилсульфат натрия и ОП-10 при следующем содержании компонентов, г/л:

при значении напряжения 40-300 В в течение 25-75 с, а термообработку осуществляют при температуре 300-310°C в течение 10-15 минут.

2. Способ по п. 1, отличающийся тем, что ПЭО сплава магния проводят при напряжении формирования, возрастающем от 0 до 260 В в электролите, содержащем силикат натрия Na2SiO3·5Н2O 15-30 г/л и фторид натрия NaF 5-7 г/л.

3. Способ по п. 1,отличающийся тем, что ПЭО титана и его сплава проводят при напряжении 220-300 В в электролите, содержащем фосфат натрия Na3PO4·12H2O 10-20 г/л.

4. Способ по п. 1, отличающийся тем, что ПЭО алюминия и его сплава проводят при постоянной плотности тока 0,5-1,0 А/см2 в электролите, содержащем тартрат калия С4Н4О6К2·0,5Н2О 15-25 г/л и фторид натрия NaF 1-2 г/л.

| CN 103498181 A, 08.01.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СТАЛИ | 2007 |

|

RU2353716C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМЫХ ФТОРПОЛИМЕРНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ НИТИНОЛА | 2006 |

|

RU2316357C1 |

Авторы

Даты

2015-11-20—Публикация

2014-08-14—Подача