Область техники, к которой относится изобретение

Данное изобретение относится к резиновой смеси и шине, произведенной при использовании этой смеси, более определенно - к резиновой смеси, в которой улучшена дисперсность диоксида кремния в резиновых смесях, и могут быть улучшены также разогрев при деформировании и способность к переработке, без увеличения вязкости невулканизированной резины и замедления скорости вулканизации, шине, изготовленной при использовании этой резиновой смеси, и способу снижения вязкости невулканизированной резины.

Уровень техники

В соответствии с социальными требованиями к экономии энергии в последние годы, диоксид кремния часто добавляют и используют в качестве наполнителя, который вызывает низкий разогрев при деформировании резиновой смеси для шин, который будет совместимым с рабочими характеристиками сцепления шины с влажной поверхностью дороги с целью сохранения расхода горючего автомобилей.

Используемый диоксид кремния имеет тенденцию вызывать агрегацию самих частиц диоксида кремния на основании водородных связей силанольных групп, которые являются поверхностными функциональными группами, и чтобы улучшить дисперсность диоксида кремния в резине, время перемешивания должно быть увеличено. Кроме того, имелись недостатки такие, что у резиновой смеси, компаундированной диоксидом кремния, повышается вязкость по вискозиметру Муни (Moony) вследствие недостаточной дисперсности диоксида кремния в резине, и понижается способность к переработке, такой как экструдирование. Далее, поверхность частиц диоксида кремния является кислотной, и поэтому диоксид кремния имеет недостатки такие, что поверхность адсорбирует основные вещества, которые используются в качестве ускорителя вулканизации, предотвращая полную вулканизацию резиновой смеси, и что динамический модуль упругости резиновой смеси не увеличивается. Соответственно, до сих пор желательно, чтобы способность к переработке резиновых смесей, компаундированных диоксидом кремния, была улучшена и т.д.

1) Технология, в которой амидные соединения (амиды жирной кислоты), имеющие полярный конец и показывающий слабую химическую реакционноспособность к диоксиду кремния, и неполярный конец, показывающий слабую химическую реакционноспособность к эластичным полимерам, добавляют к резиновой смеси, компаундированной диоксидом кремния, в качестве добавки для улучшения способности к переработке для усиления дисперсности армирующего кремнийдиоксидного наполнителя в резиновой смеси (см., например, патентный документ 1), и 2) технология, в которой соединения третичного амина добавляют к резиновой смеси, компаундированной диоксидом кремния, чтобы, тем самым, улучшить дисперсность диоксида кремния (см., например, патентный документ 2), до сих пор была известна как технология для улучшения способности к переработке и т.д. резиновой смеси, компаундированной диоксидом кремния.

В документе 1 предшествующего уровня техники (Публикация Японского перевода опубликованной международной заявки РСТ №2003-533574, формула изобретения, примеры и другое) описано, что амидные соединения (амиды жирной кислоты), имеющие структуры, которые отличаются от амидных соединений, используемых в данном изобретении, добавляют к резиновой смеси, компаундированной диоксидом кремния, чтобы, тем самым, улучшить ее способность к переработке, но, в этом случае, проблема заключается в том, что скорость вулканизации замедляется. Кроме того, в патентном документе 2 (Японская выложенная заявка на патент №2010-59272, формула изобретения, примеры и другое) описано, что соединения третичного амина, имеющие структуры, которые отличаются от соединений третичного амина, используемых в данном изобретении, добавляют к резиновой смеси, компаундированной диоксидом кремния, чтобы тем самым улучшить ее способность к переработке, но в этом случае проблема заключается в том, что время предварительной вулканизации ускоряется, почти приводя к горению резины.

С другой стороны, известны ингибиторы миграции серы для резины, включающие специфические алканоламидные соединения, и технология компаундирования (смешивания) ингибиторов миграции серы с резиновыми смесями (см., например, патентный документ 3 (Японская выложенная заявка на патент Sho 58 №113235, формула изобретения, примеры и другое)). Однако улучшение способности к переработке при компаундировании диоксида кремния там не описано, и раскрытие в документе 3 отличается от данного изобретения объектом изобретения, применениями и технической концепцией.

Краткое описание изобретения

Решаемые задачи

Данное изобретение предназначено решать обычные задачи, описанные выше, и его цель предоставить резиновую смесь, которая имеет улучшенную дисперсность диоксида кремния в резиновой смеси и которая может быть улучшена также в разогреве при деформировании и способности к переработке, не вызывая увеличения вязкости невулканизированной резины и замедления скорости вулканизации, шину, изготовленную при использовании резиновой смеси, и способ снижения вязкости невулканизированной резины.

Средства для решения задач

В свете обычных задач, описанных выше, интенсивные исследования, проведенные данными изобретателями, привели к обнаружению того, что резиновую смесь, которая отвечает цели, описанный выше, и шину, изготовленную при использовании этой резиновой смеси, получают компаундированием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена с белым наполнителем и по меньшей мере одним из определенных моноалканоламидов, и таким образом, данное изобретение становится законченным.

Таким образом, данное изобретение включает следующие пункты (1)-(10).

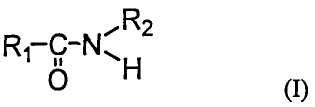

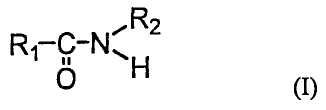

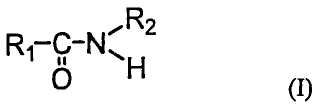

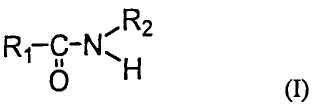

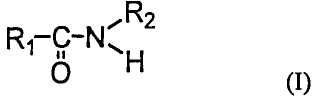

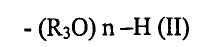

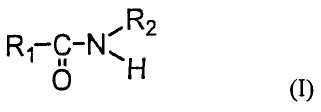

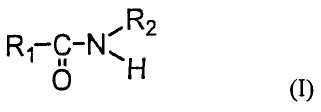

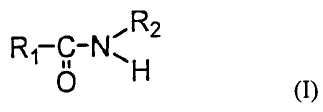

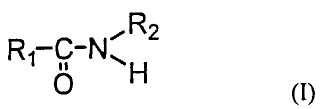

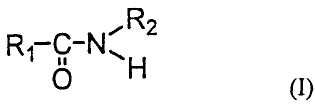

(1) Резиновая смесь, полученная компаундированием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена, со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле (I), описанной выше, R1 представляет собой группу алкил или группу алкенил, имеющую 1-13 атомов углерода, и группа алкил и группа алкенил могут быть любого типа: линейного (нормального) типа, разветвленного типа и циклического типа; и R2 представляет собой группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

(2) Резиновая смесь, полученная компаундированием по меньшей мере одного компонента резины, выбранного из природного каучука и/или синтетических каучуков на основе диена, со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле 1, описанной выше, R1 представляет собой метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, изопентил, гексил, изогептил, 2-этилгексил, октил, нонил, изононил, децил, ундецил, додецил, тридецил или изотридецил; и R2 представляет собой группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

(3) Резиновая смесь, как описано в вышеупомянутом пункте (1) или (2), в которой 5-200 мас. частей светлого наполнителя и 0,5-15 мас. частей моноалканоламида, представленного формулой (I), компаундируют в расчете на 100 мас. частей каучукового компонента.

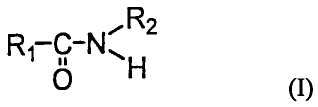

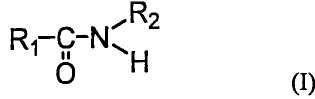

(4) Резиновая смесь, как описано в любом из вышеупомянутых пунктов (1)-(3), в которой R2 в формулах (I), описанных выше, представлен следующей формулой (II); R3 означает группу алкилен, имеющую 1-6 атомов углерода; и n=1-5:

(5) Резиновая смесь, как описано в любом из вышеупомянутых пунктов (1)-(4), в которой смесь далее смешивают с кремнийорганическим сшивающим реагентом.

(6) Резиновая смесь, как описано в вышеупомянутом пункте (5), в которой компаундирующее количество кремнийорганического сшивающего реагента составляет 1-20 мас. частей в расчете на 100 мас. частей диоксида кремния.

(7) Резиновая смесь, как описано в любом из вышеупомянутых пунктов (1)-(6), в которой компаундирующее количество моноалканоламида формулы (I) составляет 0,5-20 мас. частей в расчете на 100 мас. частей светлого наполнителя.

(8) Шина, изготовленная при использовании резиновой смеси, как описано в любом из вышеупомянутых пунктов (1)-(7), для элемента шины.

(9) Метод снижения вязкости невулканизированной резины, в котором по меньшей мере один каучуковый компонент, выбранный из природного каучука и/или синтетических каучуков на основе диена, компаундируют со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле (I), описанной выше, R1 означает группу алкил или группу алкенил, имеющую 1-13 атомов углерода, и группа алкил и группа алкенил могут быть любого типа: линейного (нормального) типа, разветвленного типа и циклического типа; и R2 представляет собой группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

(10) Способ снижения вязкости невулканизированной резины, в котором по меньшей мере один каучуковый компонент, выбранный из природного каучука и/или синтетических каучуков на основе диена, компаундируют с белым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле 1, описанной выше, R1 означает метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, изопентил, гексил, изогептил, 2-этилгексил, октил, нонил, изононил, децил, ундецил, додецил, тридецил или изотридецил; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

Технические эффекты изобретения

Согласно данному изобретению, предложена резиновая смесь, которая имеет улучшенную дисперсность диоксида кремния и в которой может быть также улучшен разогрев при деформировании и способность к переработке, без увеличения вязкости невулканизированной резины и замедления скорости вулканизации, шина, изготовленная при использовании этой резиновой смеси, и способ снижения вязкости невулканизированной резины.

Осуществление изобретения

Вариант осуществления данного изобретения будет объяснен ниже подробно.

Резиновую смесь по данному изобретению получают компаундированием или смешиванием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена, с белым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле (I), описанной выше, R1 означает группу алкил или группу алкенил, имеющую 1-13 атомов углерода, и группа алкил и группа алкенил могут быть любого типа: линейного (нормального) типа, разветвленного типа и циклического типа; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено, и получают компаундированием или смешиванием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена, с белым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле 1, описанной выше, R1 означает метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, изопентил, гексил, изогептил, 2-этилгексил, октил, нонил, изононил, децил, ундецил, додецил, тридецил или изотридецил; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

Резиновая смесь по данному изобретению будет описана ниже, и способ снижения вязкости невулканизированной резины по данному изобретению также будет описан ниже.

Каучуковый компонент, используемый для резиновой смеси по данному изобретению, включает природный каучук и/или синтетический каучук на основе диена. В этой связи синтетический каучук на основе диена включает полиизопреновый каучук (ИК), полибутадиеновый каучук (БК), каучук сополимера бутадиена и стирола (СБК), бутилкаучук (ИИК, изобутиленизопреновый каучук), сополимеры этилена и пропилена и т.д. Каучуковые компоненты могут использоваться поодиночке или как смесь двух или больше компонентов.

Светлый наполнитель, используемый для резиновой смеси по данному изобретению, включает диоксид кремния, гидроксид алюминия, оксид алюминия, глину, карбонат кальция и т.д., и среди них, предпочтительно диоксид кремния и гидроксид алюминия, особенно предпочтительно диоксид кремния с точки зрения армирующих свойств.

Диоксид кремния, который может использоваться, не должен быть специально ограничен, и могут использоваться товарные продукты для резиновых смесей. Среди них могут использоваться влажный диоксид кремния (гидратированный диоксид кремния), сухой диоксид кремния (безводный диоксид кремния), коллоидный диоксид кремния и т.д.

Компаундирующее количество или содержание светлых наполнителей попадает в интервал предпочтительно 5-200 мас. частей, более предпочтительно 10-150 мас. частей и далее более предпочтительно 20-120 мас. частей, в расчете на 100 мас. частей каучукового компонента, описанного выше. Особенно, в случае данного изобретения, эффекты данного изобретения могут быть проявлены, даже когда компаундирующее количество диоксида кремния является столь высоким как 60 мас. частей или больше в расчете на 100 мас. частей каучукового компонента, описанного выше.

Компаундирующее количество или содержание светлого наполнителя составляет предпочтительно 5 мас. частей или больше в расчете на 100 мас. частей каучукового компонента, описанного выше, с точки зрения снижения гистерезиса. С другой стороны каучуковый компонент составляет предпочтительно 200 мас. частей или меньше с точки зрения улучшения обрабатываемости.

Когда диоксид кремния используется в качестве светлого наполнителя, кремнийорганический сшивающий реагент предпочтительно используется с точки зрения армирующих свойств.

Кремнийорганический сшивающий реагент, который может использоваться, не должен быть специально ограничен и включает, например, по меньшей мере один из

бис(3-триэтоксисилилпропил)тетрасульфид,

бис(3-триэтоксисилилпропил)трисульфид,

бис(3-триэтоксисилилпропил) дисульфид,

бис(2-триэтоксисилилэтил)тетрасульфид,

бис(3-триметоксисил илпропил) тетрасульфид,

бис(2-триметоксисилилэтил) тетрасульфид,

3-меркаптопропилтриметоксисилан,

3-меркаптопропилтриэтоксисилан,

2-меркаптоэтилтриметоксисилан,

2-меркаптоэтилтриэтоксисилан, 3-нитропропилтриметоксисилан,

3-нитропропилтриэтоксисилан, 3-хлорпропилтриметоксисилан,

3-хлорпропилтриэтоксисилан,

2-хлорэтилтриметоксисилан,

2-хлорэтилтриэтоксисилан,

3-триметоксисилилпропил-N,N-диметилтиокарбамоил тетрасульфид,

3-триэтоксисилилпропил-N,N-диметилтиокарбамоил тетрасульфид,

2-триэтоксисилилэтил-N,N-диметилтиокарбамоил тетрасульфид,

3-триметоксисилилпропилбензотиазол тетрасульфид,

3-триэтоксисилилпропилбензотиазол тетрасульфид,

3-триэтоксисилилпропилметакрилат моносульфид,

3-триметоксисилилпропилметакрилат моносульфид,

бис(3-диэтоксиметилсилилпропил)тетрасульфид,

3-меркаптопропилдиметоксиметилсилан,

3-нитропропилдиметоксиметилсилан,

3-хлорпропилдиметоксиметилсилан,

диметоксиметилсилилпропил-N,N-диметилтиокарбамоил тетрасульфид,

диметоксиметилсилилпропилбензотиазол тетрасульфид и другие.

Компаундирующее количество или содержание кремнийорганического сшивающего реагента попадает, хотя изменяется согласно компаундирующему количеству или содержанию диоксида кремния, в интервал предпочтительно 1-20 мас. частей в расчете на 100 мас. частей диоксида кремния, и с точки зрения разогрева при деформировании, более предпочтительно компаундирующее количество попадает в интервал 6-12 мас. частей.

Компаундирующее количество или содержание кремнийорганического сшивающего реагента составляет предпочтительно 1 мас. часть или больше в расчете на 100 мас. частей диоксида кремния с точки зрения эффекта добавления кремнийорганического сшивающего реагента. С другой стороны кремнийорганический сшивающий реагент составляет предпочтительно 20 мас. частей или меньше с точки зрения поддержания армирующих свойств и разогрева при деформировании.

В данном изобретении сажа может использоваться в комбинации в качестве армирующего наполнителя в дополнение к светлому наполнителю, описанному выше.

Сажа, которая может использоваться, не должна быть специально ограничена, и может использоваться сажа сорта, например, FEF, SRF, HAF, ISAF, SAF и т.д.

Компаундирующее количество или содержание сажи также не должно быть специально ограничено, и составляет предпочтительно от 0 до 60 мас. частей, более предпочтительно 10-50 мас. частей в расчете на 100 мас. частей каучукового компонента, описанного выше. Предпочтительно может использоваться 60 мас. частей или меньше с точки зрения сохранения разогрева при деформировании.

Моноалканоламид, представленный следующей формулой (I), который используется в данном изобретении, компаундируют для того, чтобы понизить вязкость невулканизированной резиновой смеси, компаундированной диоксидом кремния, и улучшить ее способность к переработке, чтобы выявить эффекты данного изобретения:

В формуле (I), описанной выше, R1 означает группу алкил или группу алкенил, имеющую 1-13 атомов углерода, и группа алкил и группа алкенил могут быть любого типа: линейного (нормального) типа, разветвленного типа и циклического типа; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

В формуле (I), описанной выше, R1 означает группу алкил или группу алкенил, имеющую 1-13 атомов углерода с точки зрения снижения вязкости невулканизированной резины, времени преждевременной вулканизации и тангенса 8, и группа алкил и группа алкенил могут быть любые: линейного типа, разветвленного типа и циклического типа. Они включают, например, группу алкил, такую как метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, изопентил, гексил, изогептил, 2-этилгексил, октил, нонил, изононил, децил, ундецил, додецил, тридецил и изотридецил; и группу алкенил, такую как аллил, 3-бутенил, металлил, 2-метил-3-бутенил, 3-метил-3-бутенил, 1,1-диметил-2-пропенил и 4-пентенил. Чтобы далее выявить эффекты данного изобретения, R1 означает: группа алкил или группа алкенил, имеющие предпочтительно 6-13 атомов углерода, более предпочтительно 11-13 атомов углерода и далее более предпочтительно 11 атомов углерода, и группа алкил и группа алкенил могут быть любыми: линейного типа, разветвленного типа и циклического типа. Они предпочтительно имеют значение гептил, 2-этилгексил, нонил, ундецил и тридецил, более предпочтительно ундецил и тридецил и далее более предпочтительно ундецил. Жирная кислота, которая является сырьем для моноалканоламида, включает предпочтительно октановую кислоту, лауриновую кислоту, тетрадекановую кислоту, миристиновую кислоту и другие.

В данном изобретении R1 ограничивают, как описано выше, группой алкил или группой алкенил, имеющими 1-13 атомов углерода, предпочтительно 6-13 атомов углерода и более предпочтительно 11-13 атомов углерода, так как группа алкил или группа алкенил, имеющие количество атомов углерода, превышающее 13, имеют такую тенденцию, что каучуковый компонент проявляет более низкие эффекты по данному изобретению по сравнению с группой алкил или группой алкенил, имеющими 1-13 атомов углерода.

В формуле (I), R2 имеет значение: группа гидроксиалкил или группа гидроксиалкил, имеющая оксиалкиленовое звено. Группа алкил, описанная выше, является линейной или разветвленной группой алкил, имеющей предпочтительно 1-6 атомов углерода, более предпочтительно 2-3 атома углерода.

Далее, R2 в формуле (I), описанной выше, предпочтительно представлен следующей формулой (II); R3 означает группу алкилен, имеющую 1-6 атомов углерода; и n имеет значение предпочтительно 1-5:

Прежде всего, R3 означает предпочтительно этилен или пропилен, и n имеет значение предпочтительно 1-3, более предпочтительно 1. Далее предпочтительно R3 имеет значение этилен и n=1. Число N в R3 может быть одинаковым или различным.

Моноалканоламид, представленный формулой (I), описанной выше, который может определенно использоваться, включает по меньшей мере один из: моноэтаноламида октановой кислоты, моноизопропаноламида октановой кислоты, моноэтаноламида ПОЭ (2) октановой кислоты (ПОЭ означает полиоксиэтилен), моноэтаноламида лауриновой кислоты, моноизопропаноноламида лауриновой кислоты, моноэтаноламида гексановой кислоты, моноэтаноламида октановой кислоты, моноэтаноламида тетрадекановой кислоты и моноэтаноламида ПОЭ (2) лауриновой кислоты. Среди них, предпочтительно применяют моноизопропаноламид лауриновой кислоты, моноэтаноламид гексановой кислоты, моноэтаноламид октановой кислоты, моноэтаноламид декановой кислоты, моноэтаноламид лауриновой кислоты, моноэтаноламид тетрадекановой кислоты и моноэтаноламид ПОЭ (2) лауриновой кислоты. Известен способ синтеза моноалканоламида, представленного формулой (I), описанной выше, и он может быть получен различными производственными процессами. Кроме того, могут использоваться товарные продукты.

Компаундирующее количество или содержание моноэтаноламидов составляет предпочтительно 0,5-15 мас. частей в расчете на 100 мас. частей каучукового компонента, и компаундирующее количество более предпочтительно составляет 1-10 мас. частей, более предпочтительно 2-10 мас. частей и далее более предпочтительно 3-10 мас. частей с точки зрения дальнейшего проявления эффектов данного изобретения. Кроме того, компаундирующее количество или содержание моноэтаноламида составляет предпочтительно 0,5-20 мас. частей, более предпочтительно 1-15 мас. частей и далее более предпочтительно 2-12 мас. частей в расчете на 100 мас. частей светлого наполнителя.

Когда компаундирующее количество или содержание моноэтаноламида составляет 0,5 мас. частей или больше в расчете на 100 мас. частей каучукового компонента, эффект снижения вязкости невулканизированной смеси высок. С другой стороны, когда компаундирующее количество составляет 15 мас. частей или меньше, меньшее влияние оказывается на скорость вулканизации, и предпочтительно используют указанный интервал.

В дополнение к каучуковому компоненту, светлому наполнителю и моноалканоламиду, представленному формулой (I), каждый из которых описан выше, компаундирующие ингредиенты, которые обычно используются в резиновой промышленности, могут быть смешаны с резиновой смесью по данному изобретению, пока это не вредят цели данного изобретения. Их соответственно выбирают из, например, антиоксидантов, умягчителей, стеариновой кислоты, оксида цинка, ускорителей вулканизации, активаторов ускорителя вулканизации, вулканизирующих средств и т.д. В качестве ингредиентов смеси могут соответственно использоваться товарные продукты.

Резиновая смесь по данному изобретению может быть получена перемешиванием, нагреванием и экструдированием каучукового компонента, светлого наполнителя, моноалканоламида, описанного выше, и, в случае необходимости, различных компаундирующих ингредиентов, соответственно выбранных с учетом замесочной машины, такой как барабан и внутренняя мешалка. После формования резиновую смесь вулканизируют, и она может использоваться для применения в элементах шины, таких как протекторы шины, подпротекторные слои шины, каркасы, боковые стенки и гранулированные части, и, в дополнение к этому, резина может использоваться также для применения в промышленных изделиях, таких как резиновые вибрационные изоляторы, ремни, шланги и другие.

Предположительные причины, почему резиновая смесь, составленная таким образом, улучшает дисперсность диоксида кремния и может улучшать также разогрев при деформировании и способность к переработке, без увеличения вязкости невулканизированной резины и замедления скорости вулканизации, представлены ниже.

Таким образом, предполагают, что в резиновой смеси по данному изобретению, когда по меньшей мере один из моноалканоламидов, представленных формулой (I), компаундируют смесью, полученной смешиванием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена, с диоксидом кремния, который является светлым наполнителем, поверхность диоксида кремния гидрофобизируют, тем самым предотвращают агрегацию частиц диоксида кремния друг с другом, чтобы улучшить способность к переработке. Моноалканоламид имеет более высокий эффект гидрофобизации поверхности диоксида кремния, чем эффект гидрофобизации амидами жирной кислоты, третичными аминами и т.д., и улучшает способность к переработке больше, чем указанные соединения.

Затем шину по данному изобретению производят обычным способом, используя резиновую смесь по данному изобретению. Таким образом, резиновую смесь по данному изобретению, в которой различные ингредиенты соединяют, если необходимо, как описано выше, экструдируют в элементы шины, например элемент протектора, на стадии невулканизированной смеси, и элемент устанавливают на шине при обработке на шиноотливающей машине обычным методом, посредством чего отливают невулканизированную шину. Невулканизированную шину нагревают и прессуют в машине вулканизации, чтобы получить шину. Так как шина по данному изобретению, изготовленная таким образом, превосходна в отношении низкого разогрева при деформировании, она превосходна в низком расходе горючего, и она также превосходна в производительности из-за хорошей способности к переработке вышеупомянутой резиновой смеси.

Далее, в способе снижения вязкости невулканизированной резины по данному изобретению, поверхность диоксида кремния гидрофобизируют компаундированием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена, с белым наполнителем и по меньшей мере одним из моноалканоламидов, представленных формулой (I), посредством чего ингибируют агрегацию самого диоксида кремния, чтобы снизить вязкость невулканизированной резины.

Данное изобретение далее раскрывает следующие композиции и способы в варианте осуществления, описанном выше.

[1] Резиновая смесь, полученная компаундированием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена, с белым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле (I), описанной выше, R1 имеет значение: группа алкил или группа алкенил, имеющая 1-13 атомов углерода, предпочтительно 6-13 атомов углерода, более предпочтительно 11-13 атомов углерода и, далее, более предпочтительно 11 атомов углерода, и группа алкил и группа алкенил могут быть любого типа: линейного типа, разветвленного типа и циклического типа; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

[2] Резиновая смесь, полученная компаундированием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетического каучука на основе диена, с белым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле 1, описанной выше, R1 означает метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, изопентил, гексил, изогептил, 2-этилгексил, октил, нонил, изононил, децил, ундецил, додецил, тридецил или изотридецил, более предпочтительно гептил, 2-этилгексил, нонил, ундецил или тридецил, более предпочтительно ундецил или тридецил, и далее предпочтительно ундецил; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

[3] Резиновая смесь, как описано в вышеуказанном пункте [1] или [2}, в которой 100 мас. частей каучукового компонента компаундируют или смешивают с 5-200 мас. частями, предпочтительно 10-150 мас. частями и более предпочтительно 20-120 мас. частями светлого наполнителя.

[4] Резиновая смесь, как описано в любом из вышеуказанных пунктов [1]-[3], в которой 100 мас. частей каучукового компонента компаундируют или смешивают с 0,5-15 мас. частями, предпочтительно 1-10 мас. частями, более предпочтительно 2-10 мас. частями и далее более предпочтительно 3-10 мас. частями моноалканоламида, представленного формулой (I), описанной выше.

[5] Резиновая смесь, как описано в любом из вышеуказанных пунктов [1]-[4], в которой R2 в формуле (I), описанной выше, представлена указанной ниже формулой (II); R3 означает группу алкилен, имеющую 1-6 углеродистых атомов, и n=1-5; предпочтительно, R3 означает этилен или пропилен, и n=1-3; более предпочтительно R3 означает этилен, и n=1:

[6] Резиновая смесь, как описано в любом из вышеуказанных пунктов [1]-[5], в которой смесь далее компаундируют кремнийорганическим сшивающим реагентом.

[7] Резиновая смесь, как описано в вышеуказанном пункте [6], в которой компаундирующее количество или содержание кремнийорганического сшивающего реагента составляет 1- 20 мас. частей, предпочтительно 6-12 мас. частей, в расчете на 100 мас. частей диоксида кремния.

[8] Резиновая смесь, как описано в любом из вышеуказанных пунктов [1]-[7], в которой компаундирующее количество или содержание моноалканоламида, представленного формулой (I), составляет 0,5-20 мас. частей, предпочтительно 1-15 мас. частей и более предпочтительно 2-12 мас. частей в расчете на 100 мас. частей светлого наполнителя.

[9] Шина, изготовленная при использовании резиновой смеси, как описано в любом из вышеуказанных пунктов [1]-[8] для элемента шины.

[10] Способ снижения вязкости невулканизированной резины, в котором по меньшей мере один каучуковый компонент, выбранный из природного каучука и/или синтетических каучуков на основе диена, компаундируют со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле (I), описанной выше, R1 имеет значение: группа алкил или группа алкенил, имеющие 1-13 атомов углерода, предпочтительно 6-13 атомов углерода, более предпочтительно 11-13 атомов углерода и, далее, более предпочтительно 11 атомов углерода, и группа алкил и группа алкенил могут быть любого типа: линейного типа, разветвленного типа и циклического типа; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

[11] Способ снижения вязкости невулканизированной резины, в котором по меньшей мере один каучуковый компонент, выбранный из природного каучука и/или синтетических каучуков на основе диена, компаундируют со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

В формуле 1, описанной выше, R1 означает метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, изопентил, гексил, изогептил, 2-этилгексил, октил, нонил, изононил, децил, ундецил, додецил, тридецил или изотридецил, предпочтительно гептил, 2-этилгексил, нонил, ундецил или тридецил, более предпочтительно ундецил или тридецил, и далее предпочтительно ундецил; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

Примеры

Затем, данное изобретение будет объяснено более подробно с отсылкой к производственным примерам, примерам и сравнительным примерам, но данное изобретение ни в коем случае не должно быть ограничено следующими примерами.

Производственные Примеры 1-5

Использовали моноалканоламиды, полученные в соответствии со следующими соответствующими производственными способами.

Производственный пример 1

В 500-мл четырехгорлую колбу загружали 350 г (1,63 моля) метиллаурата и 122,6 г (1,63 моля) 2-амино-1-пропанола и добавляли метоксид натрия (0,05 мас.% в расчете на массу, полученной смеси), и перемешивали при 85°C в течение 7 часов при пониженном давлении (45 мм рт.ст.) / атмосфера азота и удаляли метанол, образующийся в реакция. Затем, метоксид натрия, который был катализатором, нейтрализовали эквивалентом фосфорной кислоты и фильтровали с получением 396 г моноизопропаноламида лауриновой кислоты.

Производственный пример 2

В оборудование на 2,5 литров для добавления оксида этилена загружали 900 г (3,70 моля) AMINON С-01 (произведенный корпорацией Кэйо (Kao Corporation)) и метоксид натрия (0,1 мас.% в расчете на аминон) и 326 г (7,40 моля) оксида этилена добавляли к AMINON С-01 при 120°C. Затем, из реакционной жидкости удаляли воздух под вакуумом, охлаждали до 70°C и откачивали. Затем, метоксид натрия, который был катализатором, нейтрализовали эквивалентом фосфорной кислоты и фильтровали с получением 1140 г моноэтаноламида ПОЭ (2) лауриновой кислоты.

Производственный пример 3

Реакцию выполняли также, как в производственном примере 1, чтобы получить 362 г моноэтаноламида гексановой кислоты, за исключением того, что изменяли компоненты и количества в производственном примере 1, описанном выше: сложный эфир заменяли на 320 г (2,46 моля) метилового эфира гексановой кислоты и амин заменяли на 150,1 г (2,46 моля) моноэтаноламина.

Производственный пример 4

Реакцию выполняли так же, как в производственном примере 1, чтобы получить 371 г моноэтаноламида октановой кислоты, за исключением того, что изменяли компоненты и количества в производственном примере 1, описанном выше: сложный эфир заменяли на 340 г (2,15 моля) метилоктаноата и амин заменяли на 131,2 г (2,15 моля) моноэтаноламина.

Производственный пример 5

Реакцию выполняли так же, как в производственном примере 1, чтобы получить 401 г моноэтаноламида тетрадекановой кислоты, за исключением того, что изменяли компоненты и количества в производственном примере 1, описанном выше: сложный эфир заменяли на 380 г (1,57 моля) метилтетрадеканоата и амин заменяли на 95.8 г (1.57 моля) моноэтаноламина.

Примеры 1-18 и сравнительные примеры 1-10

Резиновые смеси получали обыкновенными методами по рецептам, показанным в таблице 1-5, описанным ниже.

Численные величины в таблицах показаны в массовых частях.

Соответствующие резиновые смеси, полученные таким образом, использовались для измерения вязкости невулканизированной резины и времени преждевременной вулканизации представленными ниже измерительными методами. Полученные резиновые смеси вулканизировали при 160°C в течение 14 мин. Полученные вулканизированные каучуки использовались, чтобы измерить вязкоупругость (тангенс δ) указанным ниже методом измерения.

Результаты показаны в таблице 1-5.

Методы измерения вязкости невулканизированной резины и времени преждевременной вулканизации:

Вязкость невулканизированной резины и время преждевременной вулканизации измеряли согласно JIS К 6300-1:2001 (Вязкость по вискозиметру Муни, время преждевременной вулканизации по Муни).

Оценочные результаты показаны в виде индексов, где величины, полученные в сравнительных примерах 1, 3, 6, 8, 9 и 10, были взяты за 100, соответственно. Показано, что чем меньше вязкость невулканизированной резины, тем лучше обрабатываемость, и показано, что чем больше значение времени преждевременной вулканизации, тем больше время до начала вулканизации. Далее показано, что чем меньше значение времени преждевременной вулканизации, тем больше ускоряется вулканизация, что приводит к возгоранию резины, поэтому это не является предпочтительным.

Метод измерения вязкоупругости (тангенс δ):

Использовали измерительное оборудование вязкоупругости (произведенное Реометрической Корпорацией (Rheometric Corporation)), чтобы измерить тангенс δ при температуре 50°C, искажении 5% и частоте 15 Гц, и результаты показаны в виде индексов, где значения, полученные в сравнительных примерах 1, 3, 6, 8, 9 и 10, были взяты за 100, соответственно. Показано, что чем меньше вышеуказанное значение, тем лучше низкий разогрев при деформировании.

Как видно из результатов, показанных в таблице 1-5, найдено из оценочных результатов по вязкости невулканизированной резины, времени преждевременной вулканизации и вязкоупругости (тангенс δ), что резиновые смеси, полученные в примерах 1-18, попадающие в объем данного изобретения, могут быть улучшены в разогреве при деформировании и способности к переработке, без увеличения вязкости невулканизированной резины и замедления их скорости вулканизации по сравнению с резиновыми смесями, произведенными в сравнительных примерах 1-10, не попадающими в объем данного изобретения.

Промышленная применимость

Резиновые смеси по данному изобретению могут использоваться для применения в резиновых изделиях, таких как резиновые вибрационные изоляторы, ремни и шланги, а также для применения в элементах шины для пневматических шин, таких как протекторы шины, подпротекторные слои, каркасы, боковые стенки и гранулированные части.

Изобретение относится к резиновой смеси (варианты), шине, способу снижения вязкости невулканизованной резины (варианты). Резиновая смесь получена компаундированием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена, со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных формулой (I)

где R1 означает группу алкил или группу алкенил, имеющую 1-13 атомов углерода, при этом группа алкил и группа алкенил могут быть любого типа: линейного (нормального) типа, разветвленного типа и циклического типа; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено. Технический результат - получение резиновой смеси, в которой улучшена дисперсность диоксида кремния, и которая может быть улучшена также в разогреве при деформировании и способности к переработке, без увеличения вязкости невулканизированной резины и замедления скорости вулканизации. 5 н. и 5 з.п. ф-лы, 5 табл., 28 пр.

1. Резиновая смесь, полученная компаундированием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена, со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных формулой (I)

где R1 означает группу алкил или группу алкенил, имеющую 1-13 атомов углерода, при этом группа алкил и группа алкенил могут быть любого типа: линейного (нормального) типа, разветвленного типа и циклического типа; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

2. Резиновая смесь, полученная компаундированием по меньшей мере одного каучукового компонента, выбранного из природного каучука и/или синтетических каучуков на основе диена, со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных следующей формулой (I)

где R1 означает метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, изопентил, гексил, изогептил, 2-этилгексил, октил, нонил, изононил, децил, ундецил, додецил, тридецил или изотридецил; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

3. Резиновая смесь по п.1 или 2, в которой 5-200 мас.ч. светлого наполнителя и 0,5-15 мас.ч. моноалканоламида, представленного формулой (I), компаундируют в расчете на 100 мас.ч. каучукового компонента.

4. Резиновая смесь по п.1 или 2, в которой R2 в формуле (I), описанной выше, представлен формулой (II)

R3 означает группу алкилен, имеющую 1-6 атомов углерода; и n=1-5.

5. Резиновая смесь по п.1 или 2, в которой смесь дополнительно компаундируют с кремнийорганическим сшивающим реагентом.

6. Резиновая смесь по п.5, в которой компаундирующее количество кремнийорганического сшивающего реагента составляет 1-20 мас.ч. в расчете на 100 мас.ч. диоксида кремния.

7. Резиновая смесь по п.1 или 2, в которой компаундирующее количество моноалканоламида, представленного формулой (I), составляет 0,5-20 мас.ч. в расчете на 100 мас.ч. светлого наполнителя.

8. Шина, изготовленная при использовании резиновой смеси по любому из пп.1-7 для элемента шины.

9. Способ снижения вязкости невулканизированной резины, в котором по меньшей мере один каучуковый компонент, выбранный из природного каучука и/или синтетических каучуков на основе диена, компаундируют со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных формулой (I)

где R1 означает группу алкил или группу алкенил, имеющую 1-13 атомов углерода, при этом группа алкил и группа алкенил могут быть любого типа: линейного (нормального) типа, разветвленного типа и циклического типа; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

10. Способ снижения вязкости невулканизированной резины, в котором по меньшей мере один каучуковый компонент, выбранный из природного каучука и/или синтетических каучуков на основе диена, компаундируют со светлым наполнителем и по меньшей мере одним из моноалканоламидов, представленных формулой (I)

где R1 означает метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, изопентил, гексил, изогептил, 2-этилгексил, октил, нонил, изононил, децил, ундецил, додецил, тридецил или изотридецил; и R2 означает группу гидроксиалкил или группу гидроксиалкил, имеющую оксиалкиленовое звено.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Антиадгезионная композиция для резиновых смесей | 1983 |

|

SU1151469A1 |

| Вулканизуемая резиновая смесь | 1982 |

|

SU1073256A1 |

Авторы

Даты

2015-11-27—Публикация

2011-11-24—Подача