ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к алюминиевым сплавам, которые можно перерабатывать посредством стандартного литья под высоким давлением и которые являются дисперсионно-упрочненными, твердеющими при старении и обладают полезными механическими свойствами при температурах до по меньшей мере 300°C.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Алюминиевые сплавы являются одной из важнейших групп легких материалов, используемых в автомобильной промышленности, главным образом - из-за их высокой удельной прочности. Большинство стандартных алюминиевых литейных сплавов основано на алюминиево-кремниевой эвтектической системе из-за ее превосходных литейных характеристик. К сожалению, температура солидуса в этой системе не превышает 550°C, и вследствие этого максимальная рабочая температура у алюминиево-кремниевых сплавов ограничена примерно 200°C. Кроме того, основные легирующие добавки в стандартных сплавах на основе алюминия (например, цинк, магний и медь) обладают высокой диффузивностью в твердом растворе алюминия. Поэтому, несмотря на то, что эти элементы повышают прочность сплава при комнатной температуре, они ухудшают термическую стабильность сплава. Например, алюминиевые сплавы на основе Al-Zn-Mg, Al-Cu-Mg и Al-Li систем способны обеспечивать очень высокий предел прочности на разрыв (до примерно 700 МПа); однако их механические свойства быстро ухудшаются при использовании их при высокой температуре. Во многих прикладных задачах основным требованием является именно стабильность механических свойств при высокой температуре, а не высокая прочность. Поэтому стандартные алюминиевые сплавы не используют в таких прикладных задачах, и существует потребность в легком и термически стабильном материале.

На предшествующем уровне техники были предприняты попытки получения алюминиевых литейных сплавов с повышенной термической стабильностью. Примечательными среди этих попыток являются попытки использования алюминиево-никелевой системы с небольшими добавками циркония. Эти попытки описаны в следующих журнальных статьях:

N.A. Belov, "Structure and Strength of Cast Alloys of the System Aluminium-Nickel-Zirconium", Metallov., №10, pp.19-22, 1993.

N.A. Belov, "Principles of Optimizing the Structure of Creep-Resisting Casting Aluminium Alloys using Transition Metals", Journal of Advanced Materials, Vol.1, №4, pp.321-329, 1994.

N.A. Belov, V.S. Zolotorevsky, S. Goto, A.N. Alabin, V.V. Istomin-Kastrovsky and V.I. Mishin, "Effect of Zirconium on Liquidus and Hardening of AI-6%Ni Casting Alloy", Metals Forum, Vol.28, pp.533-538, 2004.

В ранее опубликованных журнальных статьях указано, что оптимальную структуру алюминиевого сплава, обладающую стабильностью при высокой температуре, можно получить на основе эвтектической композиции, состоящей из фазы твердого раствора алюминия (α-алюминия), которая легирована по меньшей мере 0,6 мас.% циркония, и второй фазы, которая обладает высоким пределом ползучести, а именно -триалюминида никеля (Al3Ni).

В ранее опубликованных журнальных статьях также указано, что изделия, изготовленные из этих сплавов, получают посредством плавления тщательно взвешенных твердых ингредиентов сплава (алюминия, алюминиево-никелевой лигатуры и алюминиево-циркониевой лигатуры) при температуре, равной примерно 900°С.Такая относительно высокая температура плавления необходима для растворения высокого содержания циркония 0,6 мас.% циркония) в алюминии и получения гомогенного алюминиево-никелево-циркониевого расплава. Кроме того, в ранее опубликованных журнальных статьях указано, что алюминиево-никелево-циркониевый расплав необходимо охлаждать со скоростью охлаждения, превышающей 10°C в секунду, для отверждения и сохранения гомогенного сверхнасыщенного твердого раствора циркония в α-алюминии при комнатной температуре. Кроме того, в ранее опубликованных журнальных статьях указано, что когда материал остывает от температуры расплава, ему можно придать форму желаемого объекта посредством заливки его в форму. Эта форма должна обеспечивать охлаждение материала от температуры расплава до комнатной температуры со скоростью, превышающей 10°С в секунду. Наконец, в ранее опубликованных журнальных статьях указано, что отлитое твердое изделие можно выдержать при температуре, лежащей в диапазоне от 350 до 450°C, для осаждения мелких частиц триалюминида циркония (Al3Zr), которые упрочняют сплав.

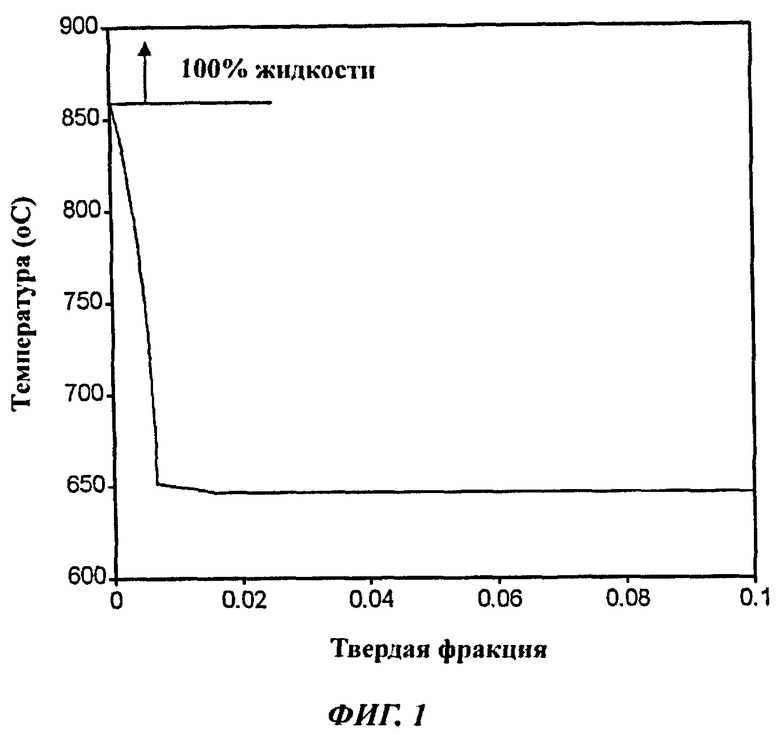

При соответствующей переработке сплавы, описанные в ранее опубликованных журнальных статьях, обладают лучшими механическими свойствами при повышенной температуре, чем стандартные алюминиевые литейные сплавы. Однако упрочнение не наблюдается в сплавах, описанных в ранее опубликованных журнальных статьях, если содержание циркония в сплаве не превышает 0,4 мас.%, и значительного упрочнения не происходит до тех пор, пока содержание циркония в сплаве не достигнет по меньшей мере 0,6 мас.%. Меньшие количества циркония не приводят к получению объема частиц второй фазы (в данном случае - Al3Zr), достаточного для того, чтобы вызвать значительное упрочнение твердого раствора α-алюминия. На Фиг.1 изображен график зависимости содержания твердых веществ в расплаве от температуры для сплава согласно предшествующему уровню техники. Из рисунка видно, что сплав полностью расплавляется только при температурах выше 850°C. Такая высокая температура расплава не позволяет получать из сплавов, описанных в ранее опубликованных журнальных статьях, формованные изделия с использованием стандартного литья под высоким давлением, так как температура расплава, который можно подавать в загрузочный шланг стандартной машины для литья под высоким давлением, не должна превышать 750°C.

Высокая скорость охлаждения - более 10°C в секунду - необходима для удержания 0,6 мас.% циркония в твердом растворе α-алюминия при комнатной температуре. За исключением литья под высоким давлением, такой высокой скорости охлаждения невозможно достичь у большинства изделий, отлитых с использованием стандартных процессов литья под давлением. Соответственно, за исключением литья очень маленьких изделий в графитовых или медных формах, из сплавов, описанных в ранее опубликованных журнальных статьях, невозможно получить формованные изделия с использованием стандартных способов литья.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к классу алюминиевых сплавов, которые (1) являются дисперсионно-упрочненными, (2) могут быть упрочнены при старении для получения улучшенных механических свойств и (3) могут быть переработаны посредством стандартного литья под высоким давлением с получением формованных изделий, обладающих полезными механическими свойствами при температурах по меньшей мере до 300°C.

Задача настоящего изобретения состоит в том, чтобы обеспечить легкие, износостойкие и коррозионно-стойкие материалы, которые были бы пригодными для литья с использованием стандартных процессов литья под высоким давлением, и которые были бы термически стабильными при температурах по меньшей мере до 300°C.

Эта задача решена согласно настоящему изобретению за счет алюминиевого сплава для литья под давлением, содержащего:

от 2 до 6 мас.% никеля,

от 0,1 до 0,4 мас.% циркония,

от 0,1 до 0,4 мас.% ванадия,

при необходимости, до 5 мас.% марганца,

при необходимости, до 2 мас.% железа,

при необходимости, до 1 мас.% титана, причем остаток образует алюминий, содержащий в общей сложности не более 1 мас.% производственных примесей.

Предпочтительный диапазон содержания никеля - от 4 до 6 мас.%, предпочтительный диапазон содержания циркония - от 0,1 до 0,3 мас.% и предпочтительный диапазон содержания ванадия - от 0,3 до 0,4 мас.%.

Сплавы согласно настоящему изобретению имеют общий химический состав: алюминий-никель-цирконий-ванадий, и их химический состав оптимизирован таким образом, что их температура ликвидуса ниже 750°С.

После отверждения из расплава никель и алюминий образуют эвтектическую структуру, содержащую твердый раствор никеля в алюминии (обозначаемый как фаза α-алюминия) и вторую фазу, состоящую из триалюминида никеля (Al3Ni). Сплавы с эвтектическим компонентом в микроструктуре имеют более узкий диапазон отверждения и поэтому менее склонны к образованию горячих трещин, чем сплавы без эвтектического компонента в микроструктуре. A3Ni фаза находится в форме тонких стержней, диаметр которых лежит в диапазоне от 300 до 500 нанометров. Если охлаждение от температуры плавления до комнатной температуры происходит достаточно быстро (то есть со скоростью, которая превышает 10°C в секунду), то растворенными в α-алюминиевой фазе будут также цирконий и ванадий. При последующем регулируемом термическом старении твердого сплава цирконий и ванадий объединяются с алюминием за счет реакции в твердой фазе с образованием фазы упрочняющего преципитата с химическим составом Al3ZrxV1-x. Метастабильные частицы Al3ZrxV1-x субмикронного размера имеют L12 кубическую кристаллическую структуру и равномерно распределены в твердом растворе α-алюминия.

Сплавы согласно настоящему изобретению могут также содержать до 5 мас.% марганца и до 2 мас.% железа. Кроме образования алюминидов металлов, которые могут дополнительно увеличивать прочность сплава, полезными ингредиентами сплавов для литья под высоким давлением являются железо и марганец, поскольку они обычно снижают спаивание сплава с компонентами литейной формы.

Сплавы согласно настоящему изобретению могут также содержать до 2 мас.% магния, до 2 мас.% гафния, до 1 мас.% титана, до 1 мас.% молибдена, до 1 мас.% хрома, до 0,5 мас.% кремния, до 0,5 мас.% меди и до 0,5 мас.% цинка.

Сплавы согласно настоящему изобретению предпочтительно содержат, по существу, равномерно диспергированные частицы Al3ZrxV1-x, где x - доля единицы, которая зависит от отношения Zr:V в сплаве; частицы имеют эквивалентный диаметр менее примерно 50 нм и предпочтительно - менее примерно 30 нм.

Сплавы согласно настоящему изобретению предпочтительно содержат частицы Al3Ni, имеющие эквивалентный диаметр менее примерно 500 нм, предпочтительно - менее примерно 300 нм, в частности - менее примерно 100 нм.

Сплавы согласно настоящему изобретению могут содержать, по существу, равномерно диспергированные частицы алюминида марганца, имеющие эквивалентный диаметр менее примерно 50 нм и предпочтительно - менее примерно 30 нм.

Сплавы согласно настоящему изобретению могут содержать, по существу, равномерно диспергированные частицы алюминида железа, имеющие эквивалентный диаметр менее примерно 50 нм и предпочтительно - менее примерно 30 нм.

Характеристикой сплавов согласно настоящему изобретению, которая отличает их от алюминиевых сплавов согласно предшествующему уровню техники, содержащих никель и цирконий, но не содержащих ванадия (описаны в журнальных статьях N.A. Belov), является то, что сплавы согласно настоящему изобретению имеют значительно более низкую температуру ликвидуса (обычно ниже 750°C, в противоположность более чем 850°C у сплавов согласно предшествующему уровню техники). Более низкая температура ликвидуса позволяет перерабатывать сплавы согласно настоящему изобретению в формованные изделия с использованием стандартного литья под высоким давлением, тогда как сплавы согласно предшествующему уровню техники невозможно переработать в формованные изделия с использованием стандартного литья под высоким давлением, и их использование ограничено литьем изделий малого размера в графитных формах.

Другой характеристикой сплавов согласно настоящему изобретению, которой отличает их от алюминиевых сплавов согласно предшествующему уровню техники, содержащих никель и цирконий, но не содержащих ванадия, является то, что частицами, обеспечивающими преципитационное упрочнение, в сплавах согласно настоящему изобретению являются частицы Al3ZrxV1-x (в отличие от частиц Al3Zr в сплавах согласно предшествующему уровню техники). Из-за меньшего размера атома ванадия (0,132 нм) по сравнению с атомом циркония (0,159 нм) кристаллическая решетка Al3ZrxV1-x имеет постоянную кристаллической решетки, меньшую, чем у кристаллической решетки Al3Zr, которая в большей степени соответствует постоянной кристаллической решетки α-алюминиевой матрицы. По этой причине алюминиево-никелевые сплавы, упрочненные преципитатами Al3ZrxV1-x, являются более термостабильными, чем алюминиево-никелевые сплавы, упрочненные преципитатами AL3Zr.

Вышеуказанные и другие признаки и преимущества настоящего изобретения будут более очевидными из последующего детального описания и прилагаемых рисунков.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг.1 представляет собой полученный с помощью компьютера график отверждения алюминиевого сплава, содержащего 6 мас.% никеля и 0,6 мас.% циркония.

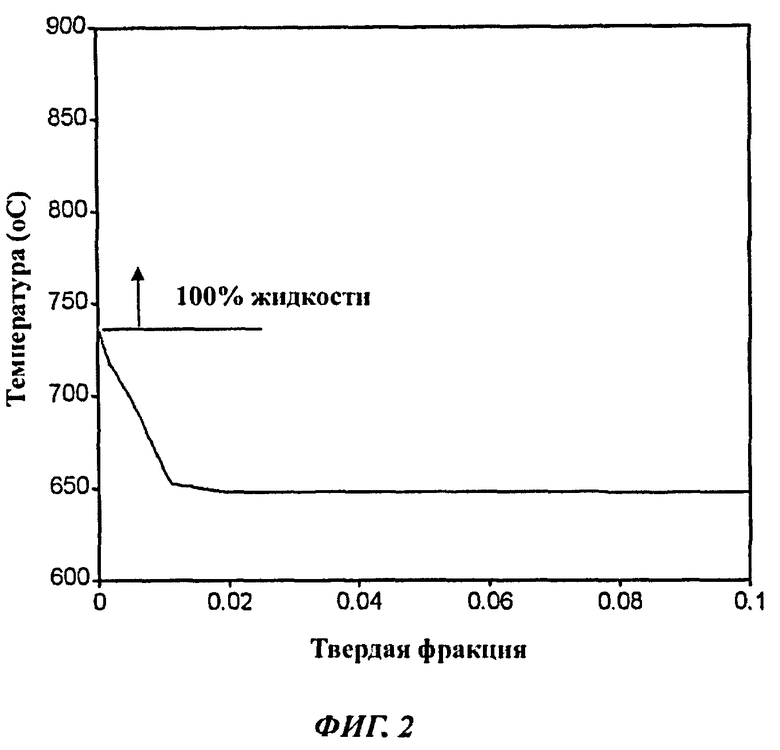

Фиг.2 представляет собой полученный с помощью компьютера график отверждения алюминиевого сплава, содержащего 6 мас.% никеля, 0,1 мас.% циркония и 0,4 мас.% ванадия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Дисперсионное упрочнение алюминиевых сплавов основано на образовании диспергированных частиц в матрице сплава. Этот механизм упрочнения типичен для сплавов, основанных на алюминиево-никелевой системе. Гипоэвтектические и эвтектические алюминиево-никелевые сплавы затвердевают с образованием структуры, которая содержит тонкую дисперсию частиц триалюминида никеля (AL3Ni) в матрице, состоящей из твердого раствора никеля в алюминии (α-алюминии). Поскольку триалюминид никеля, по существу, не растворим в алюминии до температуры, примерно равной 855°С, алюминиево-никелевые сплавы более стабильны при повышенных температурах, чем алюминиево-кремниевые сплавы. Однако бинарные алюминиево-никелевые сплавы не обладают достаточными механическими свойствами для большинства прикладных задач в автомобильной промышленности, поскольку их предел текучести при растяжении не превышает 80 МПа, и поэтому необходимо дополнительное упрочнение этих сплавов.

Преципитационное упрочнение - хорошо известный механизм упрочнения алюминиевых сплавов, типичный для сплавов на основе алюминиево-медной системы. В этих сплавах преципитацию частиц алюминида меди в α-алюминиевой матрице термически регулируют для обеспечения эффективного упрочнения матрицы сплава.

Настоящее изобретение объединяет характеристики обоих типов механизмов упрочнения, описанных ранее, для получения алюминиевых сплавов с механической прочностью при повышенной температуре, достаточной для большинства прикладных задач в автомобильной промышленности. Сплавы согласно настоящему изобретению содержат тонкую дисперсию устойчивых к ползучести частиц триалюминида никеля и упрочняющий преципитат, который основан на цирконии и ванадии, а именно - Al3ZrxV1-х.

В сплавах согласно предшествующему уровню техники, которые содержат никель и цирконий, но не содержат ванадия (описаны в журнальных статьях N.A. Belov), образуется упрочняющая фаза с химическим составом AL3Zr. В сплаве согласно настоящему изобретению упрочняющая фаза также основана на AL3Zr структуре, но с атомами ванадия, замещающими некоторые атомы циркония. Поэтому точное представление упрочняющей фазы в сплаве согласно настоящему изобретению - Al3ZrxV1-x, где X - доля единицы, величина которой зависит от соотношения циркония и ванадия. Роль, которую ванадий играет в сплаве согласно настоящему изобретению, важна для того, чтобы сплав можно было перерабатывать в изделия посредством литья под высоким давлением. Степень упрочнения, обеспечиваемая преципитатом, определяется как объемной фракцией преципитата, так и размером частиц преципитата. Для упрочнения необходима большая объемная фракция частиц малого размера. В сплаве согласно предшествующему уровню техники использовано по меньшей мере 0,6 мас.% циркония для получения примерно 0,83 об.% упрочняющей фазы AL3Zr. Показано, что этого количества достаточно для значительного упрочнения сплава. Однако исследование Фиг.1 показывает, что температура ликвидуса сплава, содержащего 0,6% циркония, выше 850°С. Эта относительно высокая температура расплава препятствует осуществлению стандартного литья под высоким давлением, и поэтому сплавы согласно предшествующему уровню техники не могут быть массово использованы в операциях литья под высоким давлением. В предпочтительном варианте сплав согласно настоящему изобретению содержит всего 0,1 мас.% циркония и 0,4 мас.% ванадия. Такая смесь создает примерно 0,84 об.% упрочняющей фазы Al3ZrxV1-x. Основным преимуществом использования ванадия в сплаве согласно настоящему изобретению является то, что температура ликвидуса сплава согласно настоящему изобретению составляет всего примерно 730°С (см. Фиг.2), что позволяет использовать стандартное литье под высоким давлением для изготовления формованных изделий из сплава согласно настоящему изобретению.

Общее описание материала согласно настоящему изобретению после оптимальной переработки состоит в том, что он представляет собой α-алюминиевую (очень разбавленный твердый раствор никеля в алюминии) матрицу, которая содержит примерно 0,8-1,0 об.% равномерно распределенной упрочняющей фазы, которая основана на цирконии и ванадии, и которая имеет структуру, отображаемую химической формулой Al3ZrxV1-x и содержит примерно 1-10 об.% частиц триалюминида никеля, равномерно диспергированных в матрице сплава. В материале согласно настоящему изобретению, который обработан для получения максимальной прочности, упрочняющие частицы Al3ZrxV1-x являются метастабильными, имеют L12 кубическую структуру, когерентны α-алюминиевой матрице и имеют средний диаметр менее примерно 25 нм.

Для получения такой структуры необходимы: 1) быстрое охлаждение от температуры расплава и 2) регулируемое термическое старение отвержденного изделия.

Быстрое охлаждение от температуры расплава необходимо для того, чтобы обеспечить удержание циркония и ванадия в растворе в α-алюминиевой матрице при комнатной температуре, то есть при комнатной температуре сплав содержит эвтектическую фазу Al3Ni и вторую фазу, которая является сверхнасыщенным твердым раствором циркония и ванадия в α-алюминии. Для сплава согласно настоящему изобретению скорость охлаждения, превышающая 10°C в секунду, необходима для получения сверхнасыщенного твердого раствора циркония и ванадия в α-алюминии. Одним из преимуществ сплава согласно настоящему изобретению перед сплавами согласно предшествующему уровню техники является то, что он разработан таким образом, что его можно перерабатывать в формованные изделия с использованием стандартного литья под высоким давлением, причем расплавленный сплав при температуре, примерно равной 750°C, подают непосредственно в загрузочный шланг машины для литья под давлением. Затем его инжектируют под высоким давлением в стальную форму, поддерживают давление на сплав до завершения отверждения, а затем удаляют из формы отвержденное изделие. Известно, что скорости охлаждения в стандартных операциях литья под высоким давлением обычно превышают 10°C в секунду. Поэтому процесс литья, в ходе которого формуется изделие, также обеспечивает гашение, которое необходимо для получения гомогенного сверхнасыщенного твердого раствора упрочняющих элементов (циркония и ванадия) в α-алюминии.

Контролируемое термическое старение отвержденных литых изделий, изготовленных из сплава согласно настоящему изобретению, необходимо для преципитации метастабильных L12 кубических упрочняющих частиц Al3ZrxV1-x в твердом расплаве α-алюминия. Это можно обеспечить с использованием оптимизированного режима термического старения. Один из таких режимов включает выдерживание отвержденного литого изделия при температуре в диапазоне от 250 до 350°C в течение периода от двух до шести часов с последующим выдерживанием при температуре в диапазоне от 350 до 450°C в течение периода от двух до шести часов. Предпочтительный режим термического старения включает выдерживание отвержденного литого изделия при 350°C в течение трех часов с последующим выдерживанием его при 450°C в течение дополнительных 3 ч. Одновременно с преципитацией упрочняющих частиц Al3ZrxV1-x в твердом растворе α-алюминия предписанный режим термического старения фрагментирует и изменяет форму эвтектических стержней Al3Ni до частиц субмикронного размера. Такая фрагментация и глобуляризация эвтектических стержней Al3Ni повышает общую дуктильность литого изделия.

Хотя настоящее изобретение было продемонстрировано и описано на основании примеров его осуществления, специалистам в данной области техники будет очевидно, что могут быть произведены различные изменения формы и деталей без отклонения от сущности и объема заявленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2659546C1 |

| Способ получения слитков из алюмоматричного композиционного сплава | 2018 |

|

RU2697683C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2813495C1 |

| ПРОВОДНИКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2816585C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2252975C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2754541C1 |

Изобретение относится к литейному производству. Алюминиевый сплав, содержащий в мас.%: никель 2-6, цирконий 0,1-0,4, ванадий 0,1-0,4, марганец до 5, железо до 2, титан до 1, алюминий, содержащий не более 1 мас.% производственных примесей, - остальное, заливают в форму машины литья под давлением. Поддерживают давление до завершения охлаждения и извлекают деталь из формы. Полученную деталь выдерживают при температуре в диапазоне от 250 до 350°C в течение от 2 до 6 ч и при температуре в диапазоне от 350 до 450°C в течение от 2 до 6 ч. Обеспечивается создание материала термически стабильного при температуре до 300°С. 3 н. и 8 з.п. ф-лы, 2 ил.

1. Алюминиевый сплав для литья под давлением, содержащий в мас.%:

никель 2-6,

цирконий 0,1-0,4,

ванадий 0,1-0,4,

марганец, при необходимости, до 5,

железо, при необходимости, до 2,

титан, при необходимости, до 1,

алюминий, содержащий не более 1 мас.% производственных примесей, - остальное.

2. Алюминиевый сплав по п. 1, содержащий от 4 до 6 мас.% никеля.

3. Алюминиевый сплав по п. 1, содержащий от 0,1 до 0,3 мас.% циркония.

4. Алюминиевый сплав по п. 1, содержащий от 0,3 до 0,4 мас.% ванадия.

5. Алюминиевый сплав по п. 1, дополнительно содержащий в мас.%:

гафний до 2,

магний до 2,

хром до 1,

молибден до 1,

кремний до 0,5,

медь до 0,5,

цинк до 0,5.

6. Алюминиевый сплав по любому из пп. 1-5, содержащий равномерно диспергированные частицы Al3ZrxV1-x, где х - доля единицы, которая зависит от соотношения Zr:V в сплаве, причем частицы имеют эквивалентный диаметр менее 50 нм, предпочтительно менее 30 нм.

7. Алюминиевый сплав по любому из пп. 1-5, содержащий частицы Al3Ni, имеющие эквивалентный диаметр менее 500 нм, предпочтительно менее 300 нм, в частности менее 100 нм.

8. Алюминиевый сплав по любому из пп. 1-5, содержащий, по существу, равномерно диспергированные частицы алюминида марганца, имеющие эквивалентный диаметр менее 50 нм, предпочтительно менее 30 нм.

9. Алюминиевый сплав по любому из пп. 1-5, содержащий, по существу, равномерно диспергированные частицы алюминида железа, имеющие эквивалентный диаметр менее 50 нм, предпочтительно менее 30 нм.

10. Способ получения детали из алюминиевого сплава, включающий заливку и инжектирование расплавленного алюминиевого сплава по любому из пп. 1-9 в форму машины литья под давлением, поддержание давления до завершения охлаждения и извлечение детали из формы, при этом осуществляют упрочнение сплава при старении путем выдержки полученной детали при температуре в диапазоне от 250 до 350°C в течение от 2 до 6 ч и последующей выдержки ее при температуре в диапазоне от 350 до 450°C в течение от 2 до 6 ч.

11. Деталь из алюминиевого сплава, отличающаяся тем, что она изготовлена из алюминиевого сплава по любому из пп. 1-9 способом по п. 10.

| JP 01132733 A, 25.05.1989 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ ИЗ ЛЕГКИХ СПЛАВОВ И СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ АЛЮМИНИЕВОГО СПЛАВА | 1992 |

|

RU2081725C1 |

| Способ полуения анионитов | 1975 |

|

SU534470A1 |

| Вибродемпфированная конструкция | 1989 |

|

SU1728881A1 |

| Способ деметаллизации асфальтенсодержащего нефтяного сырья | 1975 |

|

SU564815A3 |

Авторы

Даты

2015-12-10—Публикация

2011-04-06—Подача