Изобретение относится к технологии получения металлических материалов с модифицированной поверхностью, которые благодаря ценному сочетанию физико-химических и механических свойств находят широкое применение и перспективны в различных областях техники и химической технологии: для изготовления теплонагруженных деталей и узлов машин и механизмов, в электронике; как добавки-наполнители к сплавам, защитным покрытиям, смазкам, различным органополимерным композициям; в качестве металлических катализаторов и других активных твердых тел.

Известен способ получения поверхностно-наноструктурированного металлического материала путем физических воздействий (например, электрическим полем или обработкой в плазме) на поверхность исходного металла (Никифоров В.М. Технология металлов и других конструкционных материалов. - М.: Изд. «Политехника», 2007. 382 с.).

Недостатки способа связаны с тем, что его осуществление является достаточно дорогим и энергоемким; применение способа затруднено для дисперсных металлических материалов, в том числе в виде порошков.

Известен способ высокотемпературной химической обработки поверхности металла (азотирование, карбидизация, силицирование) (Малахов А.И., Жуков А.П. Основы металловедения и теории коррозии. - М.: Высшая школа, 1978. 191 с.), приводящий к насыщению поверхностного слоя соответственно азотом, углеродом или кремнием и повышению износостойкости и коррозионной устойчивости металла.

Недостаток способа - достаточно высокие температуры процесса (600-1000°C).

Известен способ получения металлического материала (Свойства, получение и применение тугоплавких соединений. Справочник. - М.: Металлургия, 1986. 928 с.), включающий нанесение на металл различных неметаллических защитных покрытий методом CVD (Chemical Vapor Deposition), например достаточно термо- и химически стойких кремнийкарбидных или карбосилоксановых пленок.

Недостатки связаны с необходимостью очистки поверхности исходного металла и с возможностью протекания побочных химических процессов в газовой фазе, что отрицательно сказывается на структуре защитной пленки и воспроизводимости свойств материала.

Известен способ получения металлического материала (Сырков А.Г. Взаимодействие с кремнийгидридами как путь химической металлизации оксидов и галогенидов Ni, Cu, Fe // Журнал общей химии. 1992. Т. 62. №6, С. 1434-1435), предусматривающий восстановление исходного твердого соединения металла в парах метилдихлорсилана (МДХС) около 340°C, которое приводит к формированию на металле поверхностных нанопленок, содержащих кремнийкарбидные или карбосилоксановые структуры.

Недостаток способа - токсичность процесса и наличие в составе поверхностной нанопленки реакционно-способного хлора, наследуемого от используемого восстановителя, что вызывает коррозию металла при выносе образца из реактора на воздух.

Известен способ получения металлического материала, (Пантюшин И.В. Твердотельный синтез поверхностно-наноструктурированных металлов (Ni, Cu, Al) через стадию адсорбционного модифицирования. Автореферат диссертации … кандидата технических наук, СПб.: 2010. 26.05.2010, С. 4, 13-19), принятый за прототип, включающий восстановление твердого соединения металла в парах гидрофобизирующей кремнийорганической жидкости ГКЖ-94 с последующим отжигом в среде осушенного природного газа.

Недостаток способа - его осуществление требует использования разных газовых сред, помимо восстановителя, и достаточно дорогого инертного газа (Ar или N2 из баллонов под давлением) в качестве газа-носителя паров ГКЖ-94 и среды для удаления избытка газообразных реагентов из реакционной зоны.

Технический результат предлагаемого способа заключается в упрощении и снижении материалоемкости процесса.

Технический результат достигается тем, что восстановление металла ведут при температуре от 320 до 400°C с использованием природного газа в качестве газа-носителя паров кремнийорганической жидкости, а отжиг ведут при температуре от 500 до 695°C.

Способ поясняется следующими чертежами:

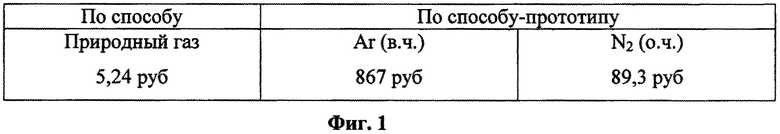

фиг. 1 - розничные цены за 1 м3 газов, в которых осуществляются стадии обезвоживания исходного твердого соединения металла и обработки в парах ГКЖ по способу и по способу-прототипу;

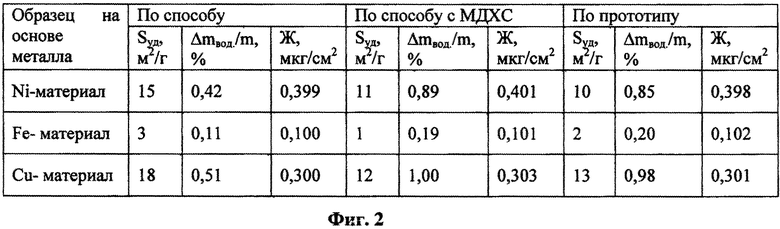

фиг. 2 - структурно-химические характеристики полученных металлических материалов,

где Sуд - удельная поверхность материала;

Δmвод/m - масса сорбированной воды (Δmвод), отнесенная к массе (m) исходной навески при pвод./ps=0,98 (20°C);

Ж - жаростойкость образца (900°C, 100 ч).

Способ осуществляется следующим образом.

Исходное твердое соединение металла - хлорид или оксидное сырье (руду) - сушат при нагревании (320-400°C) в токе осушенного природного газа до достижения образцом постоянной массы (см. примеры 1-3 ниже). Далее, в реактор с высушенной навеской в потоке природного газа подают пары ГКЖ (320-400°C) в течение 1-5 ч, в зависимости от температуры восстановления. Затем отключают подачу ГКЖ и выдерживают образец при нагревании в токе природного газа до отрицательной реакции на кремний в выходящем из реактора газовом потоке. На заключительной стадии образец отжигают в среде природного газа (500-695°C) до полного разрушения Si-H-связей ГКЖ, адсорбированного в поверхностном слое металлического материала.

Упрощение (отказ от газов в баллонах и снижение числа газов) и отчасти удешевление процесса происходит благодаря проведению всех стадий в недорогом, доступном природном газе тонкой очистки и потому, что вследствие механизма процесса нет нужды в очистке поверхности металла перед нанесением защитных кремнийкарбидных или карбосилоксановых пленок. Восстановление металла при обработке соединений Ni, Fe, Cu в парах ГКЖ осуществляется одновременно с модифицированием его поверхности нанопленками кремнийгидридного восстановителя, содержащего в своей структуре Si-H- и Si-C- связи. Формирование гетероатомного взаимодействия со смещением электронной плотности от металла к кремнию М→Si, подтверждаемым методом РФЭ-спектроскопии, происходит за счет электроноакцепторных свойств 2p-орбиталей кремния, стерически доступных для электронов металла вследствие малости размера атома водорода по сравнению с атомом кремния в Si-H-связи адсорбированного восстановителя. Использование в качестве кремнийгидридного восстановителя труднолетучих органогидридсилоксанов, не содержащих в своей структуре, в отличие от МДХС, агрессивных примесей хлора, позволяет кардинально снизить токсичность процесса. Замена дорогого инертного газа на стадиях осушки и восстановления твердого сырья на дешевый природный газ уменьшает расход ресурсов, то есть снижает материалоемкость процесса.

Пример 1

В проточный реактор помещают 6 г шестиводного дихлорида никеля (товарная форма хлорида никеля). Кристаллогидратную воду из твердого хлорида Ni удаляют ступенчатым нагреванием до 320°C в среде природного (бытового) газа, очищенного от примесей кислорода и влаги. Исходное твердое соединение Ni меняет окраску от зеленой до лимонно-желтой, соответствующей NiCl2. По данным РФЭ-спектроскопии, атомное отношение Cl/Ni в поверхностном слое высушенного дихлорида никеля соответствует величине 2,0÷2,2. Гравиметрический контроль показывает, что выход исходной навески соединения Ni на постоянную массу в процессе сушки образца происходит в среде природного газа по способу несколько быстрей, чем в среде инертного газа Ar по способу-прототипу (1,3 ч и 2,0 ч соответственно). Не прекращая пропускать природный газ через систему, в реактор вводят пары восстановителя-модификатора ГКЖ-94 (на основе олигомера этилгидридсилоксана, ГОСТ 10834-76) в токе природного газа, подвергнутого низкотемпературной глубокой осушке и очистке аналогично способу-прототипу. Обработку твердого дихлорида никеля в парах ГКЖ ведут не менее 5 ч до почернения поверхностного слоя образца и образования ферромагнитных металлических частиц, в чем убеждаются по движению частиц и притяжению их к постоянному магниту при поднесении последнего к образцу. Далее прекращают подачу в реактор паров кремнийорганического восстановителя ГКЖ и удаляют его избыток и газообразные кремнийсодержащие продукты восстановления до отрицательной реакции на кремний в изопропаноле - поглощающей жидкости, налитой в абсорбер на выходе из реактора. Затем температуру в реакторе повышают до 695°C и отжигают образец в течение 4 ч в токе очищенного природного газа до отрицательной реакции на Cl в выходящем из установки газовом потоке. Полученный материал представляет собой металлический ферромагнитный порошок черного цвета, содержащий в поверхностном слое (не более 5 нм по толщине) Si-C-группы кремнийкарбидной природы. Состав образца (% по массе): Ni 96,0±0,3; Si 2,3±0,2; С 1,6±0,1 (EDX-спектроскопия). Остаточное содержание хлора в образце 0,05±0,01 мас.%, что в 2 раза меньше, чем в Ni-образце по способу-аналогу (0,1 мас.%) с восстановлением в МДХС. В рентгенограмме полученного порошка обнаружены интенсивные характеристические линии металлической фазы никеля с d (2,03; 1,76; 1,24); присутствует также небольшой условно силицидный пик с d=2,23. По данным РФЭ-спектроскопии, энергия связи электронов характеристического уровня Si2p в образце составляет 104,7 эВ, что существенно выше, чем в силицидах металлов (99-100 эВ).

Эти данные, наряду с результатами рентгенофазового и химического анализа, свидетельствуют об отсутствии заметного силицирования металла в условиях его восстановления по предлагаемому способу и подтверждают наличие металлической фазы и рентгеноаморфных кремнийкарбидных структур. Жаростойкость образца на воздухе, определяемая по приросту массы образца при окислении в течение 100 ч при 900°C, составляет 0,0004 мг/см2.

Пример 2

В качестве исходного железооксидного материала используют оленегорский суперконцентрат (ОСК), получаемый из месторождений руды на Северо-Западе РФ. ОСК состоит, в основном, из Fe3O4 (до 99%) и содержит небольшие примеси алюминия и диоксида кремния. Удаление сорбированной влаги из ОСК ведут в режиме, аналогичном примеру 1, в среде очищенного природного газа, поднимая заключительную температуру стадии осушки до 400°C. При этой же температуре обрабатывают высушенный ОСК в парах ГКЖ не менее 1 ч. После этого отключают подачу ГКЖ и поднимают температуру до 500°C. В токе природного газа глубокой осушки и очистки образец выдерживают 3 ч до прекращения выделения СО2 на выходе из реактора. Проводить заключительный восстановительный отжиг при температурах, превышающих 500°C, не рекомендуется, так как это приводит не только к восстановлению металла, но и к частичной карбидизации железа с образованием Fe2C. Состав полученного металлического образца (в мас.%): Fe 94,5±0,5; Si 0,8±0,4; С 1,5±0,3; О 3,2±0,8. В рентгенограмме образца присутствуют аналитические максимумы дифракции высокой интенсивности с d (2,04; 1,43; 1,16), характерные для металлического α-железа. Энергия связи уровня Si2p в поверхностном слое образца составляет 102,5 эВ. Жаростойкость образца - 0,0001 мг/см2 (900°C, 100 ч).

Пример 3

Обработку порошка CuO газообразными реагентами ведут аналогично примеру 1, но с отличием в температуре стадии обработки в парах кремнийорганического восстановителя - 340°C (1,5 ч) и в температуре отжига в природном газе - 600°C (4 ч). В качестве кремнийорганического восстановителя используют пары гидрофобизирующей кремнийорганической жидкости на основе метилгидридсилоксанов (ГКЖ-94М, ТУ 6-02-694-76). Состав полученного металлического дисперсного материала (в мас.%): Cu 95,3±0,1; Si 2,3±0,7; С 1,6±0,2; О 1,2±0,4. В рентгенограмме образца красно-коричневого цвета обнаружены интенсивные линии от металлической фазы Cu с d (2,04; 1,81; 1,28; 1,09); присутствуют одиночные слабые рефлексы условно Cu4Si. Энергия связи уровня Si2p составляет 103,8 эВ. По данным ИК-спектроскопии, после обработки CuO в парах кремнийорганического восстановителя в ИК-спектре твердого продукта появляются пики при 1270, 775 см-1, что доказывает наличие в образце Si-C-связей адсорбированного восстановителя. В спектре имеются также интенсивная полоса с двумя максимумами 1120 и 1030 см-1, характерная для Si-O-связи органосилоксанов, и полоса валентных (около 2300 см-1) и деформационных (860 см-1) колебаний Si-H-связи молекул восстановителя. После более высокотемпературной обработки в природном газе (метане) Si-H-связи, по данным ИК-спектров, разрушаются (исчезают полосы в области 860 и 2200-2300 см-1), полосы связей Si-C при 1270, 775 см-1 сохраняются. В области валентных колебаний связи Si-О найден один максимум при 1090 см-1, характерный для карбосилоксановых структур; снижается интенсивность полос колебаний алкильных (метальных) групп (2920, 2850 см-1), что показывает частичную термодеструкцию связей С-Н.

Таким образом, в предложенном способе получения металлического материала в поверхностном слое восстановленного металла происходит формирование Si-C-содержащих (карбосилоксановых) структур, образующих на металле защитную нанопленку. Ее толщина, по оценкам электронной просвечивающей микроскопии и метода РФЭ-спектроскопии, находится на уровне нескольких нанометров; наиболее «толстая» пленка образуется на Ni-образцах (около 5 нм). Судя по различным значениям энергии связи электронов уровня Si2p (102,5-104,7 эВ) для разных металлов, кремний на поверхности химически взаимодействует с металлом; сила взаимодействия зависит от вида металла (М). Минимальное значение энергии связи 102,5 эВ наблюдается у Fe-образца (пример 2); ему же отвечает максимальный химический сдвиг ΔМ2р3/2 в 5 эВ относительно уровня Fe2p3/2 металлического железа. Это свидетельствует о наиболее сильном гетероатомном взаимодействии со смещением электронной плотности по схеме М→Si в Fe-образце.

Важным отличием предложенного способа является проведение в среде осушенного природного газа стадий обезвоживания (осушки) исходной металлосодержащей твердой фазы и восстановления - модифицирования в парах ГКЖ. Из данных фиг. 1 следует, что при одинаковом расходе используемого газа, реализуемом на практике, стоимость природного газа, применяемого на этих стадиях по способу, в 17 раз ниже, чем при использовании N2, и в 160 раз ниже, чем при использовании Ar по способу-

прототипу. Согласно примеру 1, продолжительность стадии обезвоживания по способу снижается на 35% (1,3 и 2,0 ч), что способствует еще большей экономии. Причина усиления скорости обезвоживания твердой фазы кроется в механизме процесса по способу. Используемый природный газ после глубокой очистки в низкотемпературной (-160°C) цеолитовой ловушке практически состоит только из метана (CH4). Молекулы CH4 адсорбируются на твердой поверхности, повышая гидрофобность поверхности. Повышение водоотталкивающих свойств поверхности способствует, очевидно, более эффективному удалению воды из структуры исходной твердой фазы.

Как видно из фиг. 2, жаростойкость (Ж) металлического материала по способу, которая характеризует стойкость образца к высокотемпературному окислению, не уступает жаростойкости материала, полученного по способу-прототипу. Удельный прирост массы образца по способу после выдержки в насыщенных парах воды (pвод./ps=0,98±0,02), по данным эксикаторного метода, заметно ниже, чем у образца по способу-прототипу (фиг. 2). При этом удельная поверхность у металлического материала по способу - на 40-50% выше, чем у материала по прототипу. Следует обратить внимание, что образцы по способу также превосходят по дисперсности (~Sуд) и гидрофобности металлические материалы, сформированные путем восстановления в парах МДХС, когда осушку твердой фазы и восстановление проводят в среде аргона (фиг. 2).

Повышенная гидрофобность полученных металлических материалов является полезным свойством, поскольку предотвращает агрегирование, слипание твердых частиц порошка, что, в свою очередь, приводит к уменьшению размера частиц, росту дисперсности и увеличению Sуд. Это важно для сохранения свойств материала при его хранении, транспортировке и эксплуатации. На мировом рынке повышение дисперсности (снижение размера частиц) Ni-порошка в 3 раза приводит к увеличению цены порошка в 2-3 раза [Catalog Handbook of Fine Chemicals. Aldrich Chemical Company, 2000/01, 2150 p.]. Поэтому формирование металлических продуктов по способу с более развитой поверхностью является еще одним фактором, помимо удешевления процесса, повышающим экономическую эффективность предлагаемого технического решения. Механизм возрастания дисперсности металлического материала по способу обусловлен гидрофобизацией твердой поверхности на всех стадиях, что предотвращает адсорбцию влаги, образование водородных связей между частицами, ведущих к их слипанию.

Мотивация температурных интервалов восстановления (320-400°С) и отжига по способу (500-695°С) связана со следующим. Начальные температуры проведения названных процессов - 320 и 500°С соответственно - отвечают активации диссоциативной хемосорбции ГКЖ (восстановление) и CH4 (отжиг), что обеспечивает приемлемую для практики скорость восстановления или отжига. Верхние ограничения по температуре связаны с тем, что выше 400°C происходит разрушение связи Si-H восстановителя в газовой фазе, а выше 695°C - разрушение C-H связей метана с трудноконтролируемым науглероживанием металла из газовой фазы.

Кремнийорганические жидкости ГКЖ-94 и ГКЖ-94М, пары которых используют для восстановления металла по способу, являются существенно более стабильными, чем алкилхлорсиланы (восстановление в МДХС), не содержат в своей структуре агрессивную примесь хлора и не выделяют при контакте с влагой хлорид водорода (ПДК 1 мг/м3). Применяемые кремнийорганические жидкости являются олигогидридорганосилоксанами, которые достаточно химически и биологически инертны, что позволяет их успешно использовать в медицине, косметике. Даже при восстановлении дихлорида никеля (пример 1) выделяющиеся хлорпроизводные органосилокеанов не обладают таким вредным воздействием на организм, как алкилхлорсиланы. Более того, влияние ГКЖ-94, ГКЖ-94М и продуктов из окисления на окружающую среду минимизируется вследствие труднолетучести этих веществ. Для сравнения: при комнатной температуре давление паров кремнийорганических веществ по способу находится на уровне десятых долей мПа, для алкилхлорсиланов по способу-аналогу с МДХС - на уровне нескольких кПа. С точки зрения воздействия на окружающую среду, наиболее «мягким» является процесс восстановления и отжига оксидного сырья (ОСК - пример 2, CuO - пример 3). Газообразные вещества, выделяющиеся при осуществлении способа, в этом случае - пары воды, достаточно химически стабильные органосилоксаны и диоксид углерода.

По сути, природный газ по способу выполняет роль достаточно инертной среды на стадиях сушки исходного твердого сырья и его восстановления в парах ГКЖ. На стадии восстановления (320-400°C) природный газ выполняет также функцию газа-носителя паров ГКЖ, что важно для эффективной доставки труднолетучего восстановителя к твердому соединению металла. Инертность природного газа в условиях способа обусловлена следующим. После очистки природного газа в низкотемпературной ловушке из него удаляются наиболее реакционно-способные примеси этана, пропана и др. углеводородов и остается основной компонент - метан, который устойчив при температурах проведения сушки и восстановления в ГКЖ (t≤400°C). Метан является достаточно термо- и химически стабильным веществом: диссоциация С-Н-связей на твердой поверхности происходит выше 500°C, в газовой фазе - при нагревании до 700°C и более.

Используемые в способе кремнийорганические жидкости ГКЖ-94 и ГКЖ-94М, известные также под названиями жидкости 136-41 и 136-157М соответственно, производятся отечественной промышленностью и в СНГ, имеют примерно одинаковые цены, не превышающие цены на МДХС (на уровне 300-500 руб/кг) в способе-аналоге. ГКЖ-94 и ГКЖ-94М применяются в промышленности в жидкофазном виде как органорастворимые гидрофобизаторы материалов, как правило, строительного назначения (бетон, плитка, камень, кирпич и т.п.). В предлагаемом способе ГКЖ-94 и ГКЖ-94М используются при нагревании в виде паров как восстановители-модификаторы металлов. Для осуществления способа рекомендуется выбирать низкомолекулярные органогидридсилоксаны. Состав ГКЖ-94 и ГКЖ-94М этому соответствует. Целесообразность рекомендации обусловлена благоприятностью малых размеров молекул восстановителя для их проникновения в труднодоступные участки порового пространства восстанавливаемого металлооксидного или металлохлоридного сырья.

При более высокотемпературном отжиге (500-695°C) происходит разрушение SiH-и CH-связей поверхностной кремнийорганической пленки (см. пример 3), довосстановление глубинных областей твердофазного сырья, уплотнение структуры металла и защитной карбосилоксановой пленки. На стадиях осушки и восстановления в ГКЖ металлосодержащего сырья имеет место значительная экономия средств, в том числе за счет уменьшения цены газа-носителя на 1-2 порядка (фиг. 1). С учетом этой экономии (84-862 руб/м3), имеет смысл дополнительное мероприятие, направленное на повышение пожаробезопасности процесса. По крайней мере, на стадии отжига целесообразно подавать в реактор, помимо природного газа, в небольшом количестве (на уровне 10-100 мл в минуту) инертный азот. Это необходимо, чтобы минимизировать вероятность воспламенения метана (t≥534°C) в случае контакта с воздухом при потенциально возможной разгерметизации установки. Рекомендуемый расход азота составляет не более 10% от применяемого расхода природного газа. Пропускание газа, который является инертным при температурах отжига, не вызывает существенного удорожания процесса и принципиально не влияет на достигаемый экономический эффект при осуществлении способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕМНИЙОРГАНИЧЕСКАЯ ГЕЛЕОБРАЗНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2127746C1 |

| Способ изоляции притока пластовых вод | 1991 |

|

SU1803532A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ МАГНИТНЫХ ПОКРЫТИЙ | 2018 |

|

RU2710611C1 |

| Способ получения высокодисперсного сферического порошка, состоящего из ядра керамики и последовательно осажденных слоя серебра и слоя палладия | 2023 |

|

RU2828418C1 |

| ПОРИСТЫЙ МАГНИТНЫЙ СОРБЕНТ | 2002 |

|

RU2226126C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2024 |

|

RU2829465C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО АДСОРБЕНТА ДЛЯ ОЧИСТКИ ПРИРОДНЫХ И СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2011 |

|

RU2480277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

| Монодисперсный коллоидный водный раствор ионов серебра, обладающий антимикробным и антитоксическим действием (варианты), и способы их получения | 2015 |

|

RU2609176C2 |

Изобретение относится к технологии получения металлических материалов с модифицированной поверхностью. Способ получения поверхностно-наноструктурированного металлического материала включает восстановление металла из исходного металлсодержащего твердого материала путем обработки парами гидрофобизирующей кремнийорганической жидкости (ГКЖ) в виде низкомолекулярных олигоорганогидридсилоксанов с последующим отжигом в среде осушенного природного газа. Восстановление металла ведут при температуре от 320 до 400°C с использованием природного газа в качестве газа-носителя паров ГКЖ, а отжиг ведут при температуре от 500 до 695°C. Обеспечивается снижение токсичности способа. 2 ил., 3 пр.

Способ получения поверхностно-наноструктурированного металлического материала, включающий восстановление металла из исходного металлсодержащего твердого материала путем обработки парами гидрофобизирующей кремнийорганической жидкости (ГКЖ) в виде низкомолекулярных олигоорганогидридсилоксанов с последующим отжигом в среде осушенного природного газа, отличающийся тем, что восстановление металла ведут при температуре от 320 до 400°C с использованием природного газа в качестве газа-носителя паров ГКЖ, а отжиг ведут при температуре от 500 до 695°C.

| ПАНТЮШИН И.В | |||

| Твердотельный синтез поверхностно-наноструктурированных металлов (Ni, Cu, Al) через стадию адсорбционного модифицирования | |||

| Автореферат диссертации на соискание ученой степени кандидата технических наук, Санкт-Петербург, 2010, 26.05.2010, с.4, 13-19 | |||

| СПОСОБ НАНОСТРУКТУРНОЙ ПАССИВАЦИИ ПОВЕРХНОСТИ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2425910C2 |

| СПОСОБ МОДИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО | 2009 |

|

RU2425907C2 |

| US 6473564 В1, 29.10.2002. | |||

Авторы

Даты

2015-12-10—Публикация

2014-07-01—Подача