Изобретение относится к области композиций на основе кремнийорганических жидких каучуков, отверждающихся по реакции полиприсоединения, а точнее к области низкомодульных композиций - кремнийорганических гелей.

Кремнийорганические гели (КГ) в последнее время нашли самое широкое применение в различных отраслях промышленности и науки, в частности, для защиты различных электронных узлов и блоков от ударов и вибрации, а также для создания динамических оптических моделей твердых сред.

Одна из первых публикаций, посвященная применению КГ в электронике, сделана Ч. Харпером в книге "Заливка электронного оборудования синтетическими смолами" (1964 г.).

Наиболее полно в теоретическом плане свойства гелей были изучены П. Де Женом в книге "Идеи скейлинга в физике полимеров" (1982 г.).

Ведущие мировые фирмы по производству силиконовых материалов выпускают достаточно широкую номенклатуру КГ различного назначения. В частности, фирма Tochiba выпускает КГ под маркой YE 5818 RTV, TSE 3051, фирма Dow Corning марки Sylgard 527, X3-6779, Hipec 6110, фирма Shin Etsu - KE 104LTV и др.

Наиболее близким техническим решением, выбранным за прототип, является кремнийорганическая гелеобразная композиция для защиты электронных компонентов (заявка 63-35654, Япония, МКИ C 08 L 83/05, РЖ химия, реф. 2 Т149).

Композиция содержит

A) полиорганогидридсилоксан вязкостью 50 - 10000 (300 - 5000) сСт при 25oC со средним количеством в молекуле атомов H, связанных с Si, ≥ 1, причем оставшиеся органические группы, связанные с атомом Si, представляют (не)замещенные одновалентные углеводородные радикалы, не содержащие алифатических ненасыщенных групп;

B) полиорганосилоксан со средним количеством винильных групп в молекуле, связанных с Si, ≥ 2, причем количество винильных групп на атом водорода A, связанных с Si, равно 0,1 - 3;

C) катализатор на основе Pt, Pd или Rh, причем содержание каталитических металлов по отношению к количеству A и B равно 0,01 - 50 • 10-6.

Композицию применяют для создания защитных покрытий поверх структуры гибридных и больших интегральных схем.

Однако изменение модуля упругости КГ от концентрации сшивающего агента - полиорганогидридсилоксана в принятой за прототип композиции имеет довольно резкую зависимость, т.е. небольшое изменение концентрации сшивающего агента приводит к значительному изменению модуля упругости. Это, а также имеющий всегда место технологический разброс параметров компонентов композиции приводят к тому, что модуль упругости КГ меняется от партии к партии. В ряде отраслей промышленности, например в динамических оптических моделях и др., такое недопустимо.

Технической задачей предлагаемого изобретения является повышение стабильности композиций и их характеристик при промышленном производстве.

Технический результат достигается тем, что предлагаемая кремнийорганическая гелеобразная композиция включает полиоргановинилсилоксан с концевыми триметилсилоксигруппами со средним количеством винильных групп в молекуле, связанных с Si, 3-12 (ПОС-1), полиорганогидридсилоксан (ОГС) и платиновый катализатор и отличается от известной наличием дополнительно полиорганосилоксана с концевыми триметилсилоксигруппами со средним количеством винильных групп в молекуле, связанных с Si, 1-2 (ПОС-2) при следующем соотношении компонентов (мас.ч.):

Полиоргановинилсилоксан (ПОС-1) - 100

Полиорганогидридсилоксан (ОГС) - 0,5 - 10

Полиоргановинилсилоксан (ПОС-2) - 20 - 200

Платиновый катализатор (в пересчете на платину) - 7 - 100 ppm.

Кроме того, композиция может содержать олигоорганосилоксан с концевыми триметилсилоксигруппами в количестве 5 - 150 мас.ч. на 100 мас.ч. ПОС-1

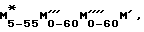

Химический состав полиорганосилоксанов может быть представлен общей формулой

ПОС-1 M' M150-670 M''3-12M',

ПОС-2 M' M150-670 M''1-2M',

где M' - (CH3)3SiO-

M - -(CH3)2SiO-; (C6H5)(CH3)SiO-; (CF3CH2CH2)(CH3)SiO-

M'' - -(CH3) (CH2-CH) SiO-

Вязкость ПОС-1 и ПОС-2 составляет 200 - 6500 сСт, содержание непредельных групп, характеризуемое бромным числом (Б.ч.) - 3,5 - 4,5 и 0,5 - 1,5 соответственно.

Получают их известными способами: анионной или катионной сополимеризацией циклических и/или линейных органосилоксанов. Вязкость регулируется дозировкой гексаорганосилоксанов или органосилоксанов с концевыми триорганосилоксигруппами. В качестве катализатора сополимеризации используют водные растворы KOH, CsOH, (CH3)4NOH и их силоксаноляты, катионообменные смолы, кислые глины. Получение ПОС-1 и ПОС-2 иллюстрируется следующими примерами.

Пример 1. В трехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником, загружают 100 г деполимеризата (Д4, диметилциклосилоксана), 15,98 метилфенилциклосилоксана (А3), 2,53 г метилвинилциклосилоксана (В4), 1,60 г гексаметилдисилоксана (ГМДС), нагревают при перемешивании до 60oC, добавляют 2 г катионита КУ-23 и ведут перемешивание при этой температуре 4 часа. Затем отфильтровывают катионит и отгоняют непрореагировавшие мономеры от образовавшегося полимера при температуре 150 - 170oC и остаточном давлении 5 - 25 мм рт. ст.

Характеристики полученных в примерах 1 - 8 образцов приведены в табл. 1.

Пример 2. Процесс ведется аналогично примеру 1, только для сополимеризации берут 100 г Д4, 1,94 г гидролизата метилвинилдихлорсилана (МВДХС), 1,4 г олигодиметилсилоксановой жидкости ПМС-1,5.

Гидролиз МВДХС проводят следующим образом. В четырехгорлую колбу, снабженную мешалкой, обратным холодильником, капельной воронкой и термометром, загружают 300 мл воды и из капельной воронки в течение 2 часов прикапывают 141 г (1 моль) МВДХС, поддерживая температуру гидролиза 15 - 20oC. Затем перемешивают реакционную массу еще 2 часа. Отделяют гидролизат, промывают до нейтральной реакции, сушат над хлористым кальцием и бикарбонатом натрия и используют в сополимеризации в качестве винилсодержащего компонента в примерах 2 и 3.

Пример 3. Процесс ведется аналогично примеру 2, только для сополимеризации берут 100 г диметилсилоксановой жидкости ПМС-100, 2,6 г гидролизата МВДХС и 1,5 г ПМС-1,5.

Пример 4. В трехгорлую колбу загружают 100 г Д4, 2,4 г В4, 21,4 г метил-γ-трифторпропилциклосилоксана (F3), 0,75 г ПМС-5, нагревают при перемешивании до 140oC и вводят в реакционную смесь 0,009 мл 40%-ного водного раствора CsOH, через 1 час вводят 0,018 мл силилфосфата, содержащего 10% H3PO4. Отгоняют непрореагировавшие мономеры при 140 - 160oC и остаточном давлении 10 - 30 мм рт. ст.

Пример 5. Аналогично примеру 4, только берут 100 г ПМС-200, 21 г F3, 0,65 г В4 и 1,4 г ПМС-1,5 и сополимеризацию ведут 6 часов.

Пример 6. Аналогично примеру 1, только в качестве винилсодержащего компонента используют согидролизат диметилдихлорсилана (ДМДХС), метилвинилдихлорсилана (МВДХС) и триметилхлорсилана (ТМХС) в мольном соотношении 9 : 3 : 2.

Согидролиз ведут следующим образом. В четырехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником и капельной воронкой, наливают 320 мл воды. Из капельной воронки прикапывают к воде в течение 2 часов смесь 116 г ДМДХС, 42,3 г МВДХС и 21,7 г ТМДХС. Температура согидролиза не выше 30oC. По окончании подачи хлорсиланов реакционную смесь перемешивают еще 2 часа. Затем отделяют согидролизат, промывают его раствором бикарбоната натрия до нейтральной реакции, сушат над хлоридом кальция. Полученный согидролизат имеет бромное число 44,2.

Для сополимеризации берут 100 г D4, 15,9 г A3, 3,34 г согидролизата с бромным числом 44,2 и 1,7 г ГМДС.

Пример 7. В трехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником, загружают 100 г деполимеризата Д4, 1,5 г согидролизата с бромным числом 44,2 (см. пример 6) и 0,6 г ПМС-1,5. Нагревают содержимое при перемешивании до 140oC, добавляют 0,005 г КОН в виде силоксанолята калия и ведут процесс 1 час, затем снижают температуру до 120oC, добавляют 0,005 г H3PO4, перемешивают 0,5 часа. Затем отгоняют мономеры при температуре 140 - 170oC и остаточном давлении 5 - 25 мм рт. ст.

Пример 8. Аналогично примеру 1, только берут 100 г ПМС-1000, 3,0 г согидролизата с бромным числом 44,2 (см. пример 6) ДМДХС, МВДХС, ТМХС. Свойства полученных олигомеров - вязкость и бромное число приведены в таблице 1.

В качестве сшивающего компонента используется полиорганогидридсилоксан с содержанием водорода HSi = 0,42 - 1,8%, с вязкостью 10 - 130 сСт/20oC общей формулы

М'

где M' - (CH3)3SiO-;

M* - CH3HSi-;

M''' - (CH3)2SiO-;

M'''' - C6H5(CH3SiO-; CF3CH2CH2(CH3)SiO-; C2H5(CH3)SiO-.

Получение полиорганогидридсилоксанов (ОГС) проводится известными способами - согидролизом соответствующих органохлорсиланов и иллюстрируется следующими примерами.

Пример 9. В четырехгорлую колбу (гидролизер), снабженную мешалкой, обратным холодильником с газоотводной трубкой и термометром, загружают 400 мл воды. Смесь 21,7 г триметилхлорсилана (ТМХС), 61,9 г метилдихлорсилана (МДХС), 103,2 г ДМДХС прикапывают при перемешивании из капельной воронки в течение 2 часов. Температура гидролиза < 20oC. По окончании пркапывания смесь перемешивают 2 часа, дают отстояться в течение 2 часов, отделяют согидролизат, промывают до нейтральной реакции раствором соды, осушают хлористым кальцием. Характеристики полученного диметилметилгидридсилоксана приведены в таблице 2.

Пример 10. Процесс ведется аналогично примеру 9, только для согидролиза берут 5,4 г ТМХС, 86,3 г МДХС, 90,3 г ДМДХС, 29,9 г МФДХС. Нейтральный гидролизат 105 г загружают в трехгоролую колбу, снабженную мешалкой и термометром, нагревают до 75oC, добавляют 2 г смолы КУ-23 и ведут каталитическую перегруппировку в течение 1 часа, затем отфильтровывают смолу КУ-23, отгоняют летучие при 120oC и остаточном давлении 20 мм рт. ст.

Пример 11. Процесс ведется аналогично примеру 10, только для согидролиза берут 5,4 г ТМХС, 57,5 г МДХС, 109,7 г ДМДХС, 31,7 метил-γ-трифторпропилдихлорсилана ( M-γ-ТФПДХС).

Пример 12. Процесс ведется аналогично примеру 10, только для согидролиза берут 2,17 г ТМХС, 63,25 г МДХС, 77,4 г ДМДХС.

Пример 13. В качестве сшивающего агента используется промышленно выпускаемый продукт ГКЖ-94 (ГОСТ 10834-76).

Пример 14. В качестве сшивающего агента используется промышленно выпускаемый продукт ГКЖ-94М (ТУ6-02694-72).

Свойства полученных олигоорганогидридсилоксанов приведены в таблице 2.

Композиция может дополнительно содержать олигоорганосилоксаны (ООС), в качестве которых можно использовать олигоорганосилоксаны марок ПМС-200, ПМС-1000, 133-79, 161-44.

Для приготовления композиции компоненты смешиваются в указанных пропорциях (таблица 3), после чего образцы отверждают при температуре 150oC в течение 5 часов.

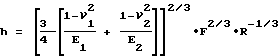

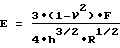

Модуль упругости отвержденной композиции определяли по методике, в основу которой был положен метод определения твердости пластмасс, в котором по нагрузке и глубине внедрения сферического индентора определяется модуль упругости. Глубина внедрения h сферического индентора в плоскую поверхность образца по этой теории равна ,

,

где E1, E2, ν1, ν2 - модули Юнга и коэффициенты Пуассона индентора и исследуемого материала соответственно;

F - сила, действующая на сферический индентор радиуса R.

Если E1 > E2, то модуль упругости исследуемого материала можно рассчитать по глубине внедрения индентора: .

.

В примерах 6 использован олигометилфенилсилоксан марки 133-79, 8 олигометил-γ-трифторпропилсилоксан марки 161-44, 7 и 10 олигометилсилоксаны марок ПМС-200 и ПМС-1000 соответственно.

В композиции используются катализаторы, представляющие собой комплексные соединения платины, в которых в качестве лигандов служат кремнийорганические соединения общей формулы

[(CH3)n(CH2=CH)3-nSi]2O,

где n = 0 - 2,

(US 3775452 A, 1973), а также платина на различных носителях и др.

Примеры 11 и 12 выполнены согласно прототипу. Видно, что при увеличении концентрации сшивающего агента в 2 раза модуль упругости растет более чем в четыре раза, в то время как при том же изменении концентрации сшивающего агента в примерах 1 и 9, выполненных согласно предлагаемой формуле, модуль упругости вырос менее чем в 1,5 раза.

Таким образом, предлагаемая композиция обеспечивает более плавное изменение модуля упругости композиции при изменении концентрации сшивающего агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОРГАНОСИЛОКСАНОВАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2135535C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРМОНОСИЛАНОВ | 1996 |

|

RU2103273C1 |

| УФ-ОТВЕРЖДАЕМАЯ КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ВОЛОКОННЫХ СВЕТОВОДОВ | 1996 |

|

RU2118617C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ СМОЛ | 1993 |

|

RU2079516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛ- И МЕТИЛФЕНИЛХЛОРСИЛАНОВ | 1991 |

|

RU2015982C1 |

| КРЕМНИЙОРГАНИЧЕСКИЕ ПОЛИМЕРЫ, СОДЕРЖАЩИЕ МЕТАЛЛИЧЕСКИЕ КЛАСТЕРЫ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2130467C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| СИЛИКОНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2377264C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРСИЛАНОВ | 1991 |

|

RU2032688C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 2001 |

|

RU2203900C2 |

Кремнийорганическая гелеобразная композиция содержит, мас.ч.: полиоргановинилсилоксан со средним количеством в молекуле винильных групп, связанных с атомом кремния, равным 3-12, (ПОС-1) 100, полиорганогидросилоксан (ОГС) 0,5-10, полиоргановинилсилоксан с концевыми триметилсилоксигруппами со средним количеством в молекуле винильных групп, связанных с атомом кремния, равным 1-2, (ПОС-2) 20-200, платиновый катализатор (в пересчете на платину) 7-100 ppm. Композиция обладает повышенной стабильностью и улучшенными характеристиками при промышленном производстве. 1 з.п. ф-лы, 3 тaбл.

Полиоргановинилсилоксан (ПОС-1) - 100

Полиорганогидридсилоксан (ОГС) - 0,5 - 10

Полиоргановинилсилоксан (ПОС-2) - 20 - 200

Платиновый катализатор (в пересчете на платину) - 7 - 100 ppm

2. Кремнийорганическая гелеобразная композиция по п.1. отличающаяся тем, что она дополнительно содержит олигоорганосилоксан с концевыми триметилсилоксигруппами в количестве 5 - 150 мас.ч. на 100 мас.ч. полиоргановинилсилоксана (ПОС-1).

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| П | |||

| Де Жен | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Ч | |||

| Харпер | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1999-03-20—Публикация

1997-06-06—Подача