Область техники, к которой относится изобретение

Изобретение относится к штокам шасси летательных аппаратов.

Уровень техники

Обычно шасси летательных аппаратов содержат соединенный с летательным аппаратом кессон, в котором находится амортизатор. Шасси содержит также шток шасси, выполненный с возможностью частичного захождения в кессон и с возможностью перемещения в нем скольжением. Этот шток одной своей стороной соединен с амортизатором, а другой своей стороной соединен с механизмом крепления колесной оси, на котором установлены колеса для передвижения летательного аппарата по земле.

Таким образом, шток выполняет функцию механической связи между колесами и летательным аппаратом для обеспечения его передвижения по земле. Следовательно, шток шасси является механическим устройством, подвергающимся большим напряжениям во время посадки, так как именно он должен принимать на себя всю силу удара при посадке, должен поддерживать летательный аппарат во время руления по земле и передавать усилия торможения колес по земле для обеспечения остановки летательного аппарата.

Чтобы выдерживать такие усилия, обычно штоки шасси выполнены посредством ковки в виде цельной детали Т-образной или Υ-образной формы. Ковка позволяет повысить механическую прочность штока. После ковки шток Т-образной или Υ-образной формы просверливают по главной оси Т-образной или Υ-образной формы, чтобы получить трубчатую часть, выполненную с возможностью захождения в нее телескопического амортизатора и позволяющую облегчить шток. Отверстие выполняют на глубину более одного метра в кованой детали, что увеличивает время изготовления. Эта кованая и просверленная деталь является исключительно дорогой и сложной в изготовлении. Ее изготовление требует наличия средств ковки большого размера. Например, шток шасси летательного аппарата типа AIRBUS A320 ® требует выполнения кованой детали длиной примерно 1,50 метра и шириной примерно 1,20 метра. Такую деталь можно выполнить только при помощи редко применяемых и, следовательно, дорогих средств ковки.

Раскрытие изобретения

Задачей изобретения является выполнение штока шасси при меньших расходах.

Поставленная задача решена в штоке шасси летательного аппарата, содержащем трубчатую часть для установки амортизатора и часть для выполнения колесных осей, расположенную на конце трубчатой части и выполненную с возможностью размещения механизма крепления колес шасси. Согласно изобретению, трубчатая часть и часть для выполнения колесных осей образованы из разных металлических материалов, при этом трубчатая часть выполнена из первого металлического материала, а часть для выполнения колесных осей выполнена из второго металлического материала, причем трубчатая часть и часть для выполнения колесных осей соединены между собой при помощи, по меньшей мере, одного сварного шва.

Много преимуществ имеет метод изготовления штока шасси путем соединения сваркой трубчатой части, например, выполненной посредством экструзии, с частью для выполнения колесных осей, выполненной из другого материала, такого как кованый материал или литой материал, подвергнутый горячему изостатическому прессованию. В частности, нет необходимости в просверливании Т-образного штока для получения трубчатой части. Кроме того, вместо выполнения штока в виде единой детали, его выполняют из нескольких частей отдельно, после чего их соединяют при помощи сварки. Благодаря изобретению, средства изготовления, используемые для выполнения штока, такие как средства ковки в штампах или горячего изостатического прессования, могут иметь меньший размер, чем средства для выполнения штока в виде единой детали.

В частности, учитывая локальные механические напряжения, которые должен выдерживать шток, часть для выполнения колесных осей должна быть исключительно прочной. Благодаря изобретению, нет необходимости выполнять трубчатую часть штока из материала, имеющего такие же характеристики прочности, что и материал части для выполнения колесных осей. Так, если для придания части для выполнения колесных осей высокой механической прочности ее выполняют посредством ковки или горячего изостатического прессования литой детали, эти операции ковки или горячего прессования можно ограничить строго необходимыми пределами, то есть только частью штока, предназначенной для установки механизма крепления колес, не касаясь трубчатой части. Следовательно, трубчатую часть необязательно выполнять посредством ковки или горячего прессования. В данном случае, как будет показано ниже, трубчатую часть предпочтительно выполняют путем экструзии, чтобы ориентировать ее волокна для обеспечения сопротивления изгибу штока в соответствии с изобретением. Следовательно, эту трубчатую часть можно выполнять вместе со стандартными профилированными трубами, разрезаемыми по необходимой длине.

Для решения данной задачи изобретением предложен также способ изготовления штока шасси для летательного аппарата, в котором при помощи операции сварки соединяют трубчатую часть, выполненную с возможностью захождения в нее амортизатора шасси, с частью для выполнения колесных осей, выполненную с возможностью установки на ней механизма крепления колес шасси,

при этом трубчатую часть и часть для выполнения колесных осей выполняют соответственно из отличных друг от друга первого и второго металлических материалов и предпочтительно часть для выполнения колесных осей выполняют посредством ковки или горячего прессования литой детали.

Объектом изобретения является также шасси, содержащее шток шасси, описанный выше или выполненный при помощи заявленного способа.

Наконец, объектом изобретения является летательный аппарат, содержащий, по меньшей мере, одно шасси в соответствии с изобретением.

Изготовление части для выполнения колесных осей штока шасси в соответствии с изобретением осуществляют при помощи операций ковки, таких как штамповка или ковка в штампе или при помощи операции литья с последующим горячим прессованием. Трубчатую часть можно тоже выполнить посредством ковки, однако все же предпочтительно ее выполняют посредством экструзии.

В рамках настоящего изобретения экструзия не рассматривается как операция ковки, поскольку ковка заключается в выполнении ковки в штампе, и/или штамповки, и/или холодного прессования, а не в экструзии.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания, представленного в качестве неограничивающего примера, со ссылками на прилагаемые чертежи.

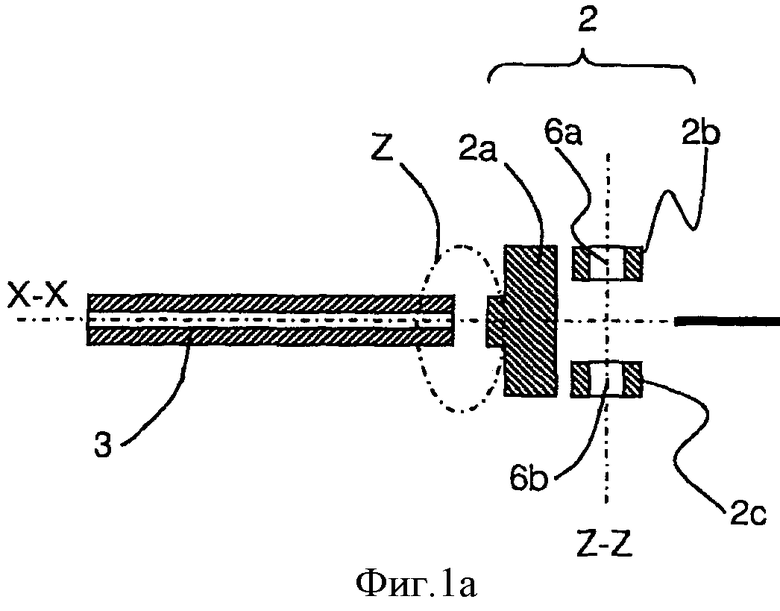

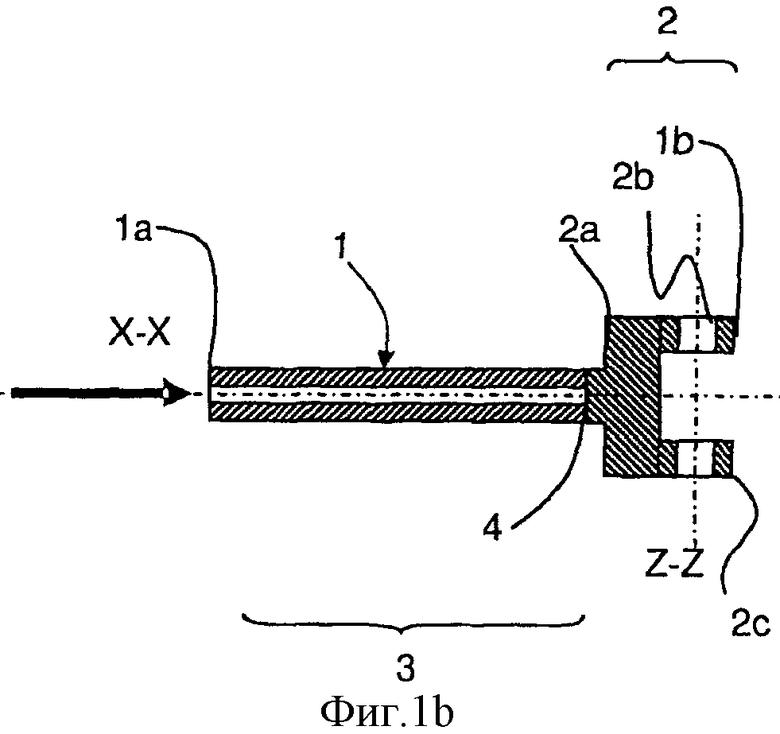

На фиг. 1а и 1b показан первый вариант осуществления штока шасси Υ-образной формы;

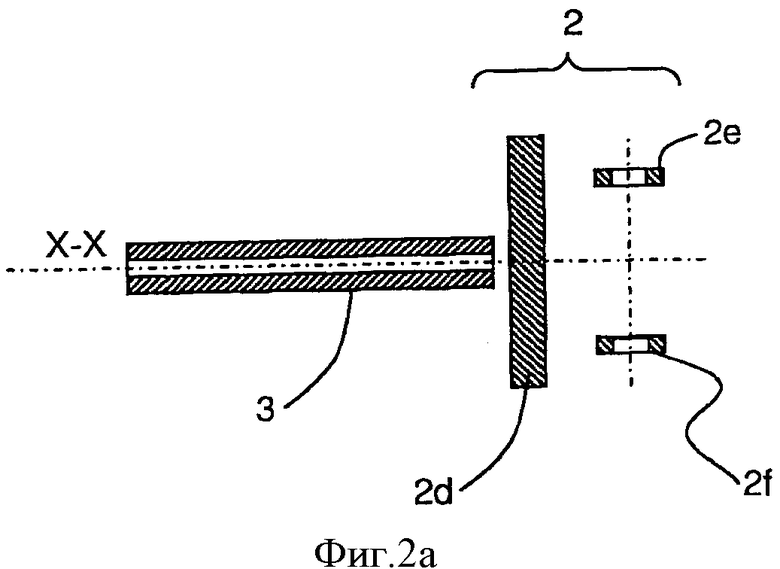

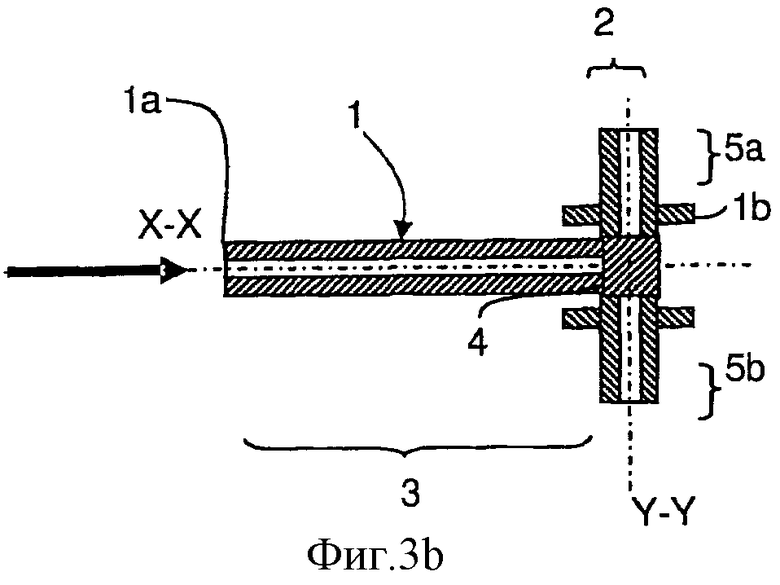

на фиг. 2а и 2b показан второй вариант осуществления штока шасси Т-образной формы;

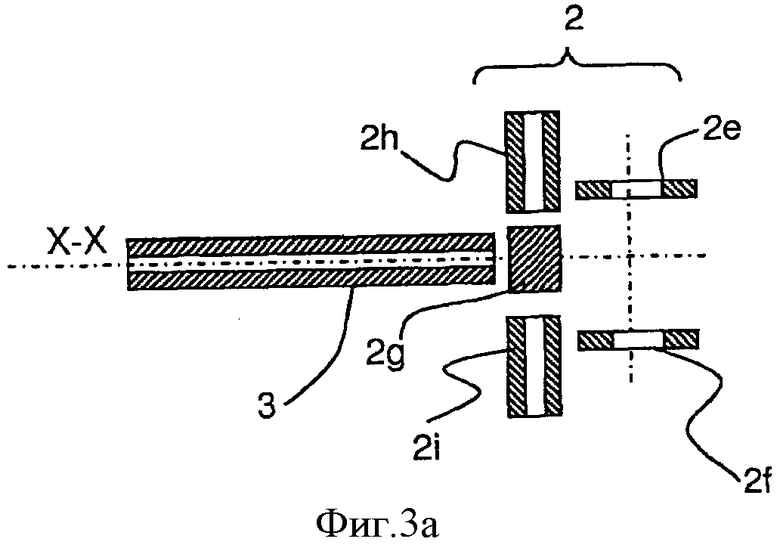

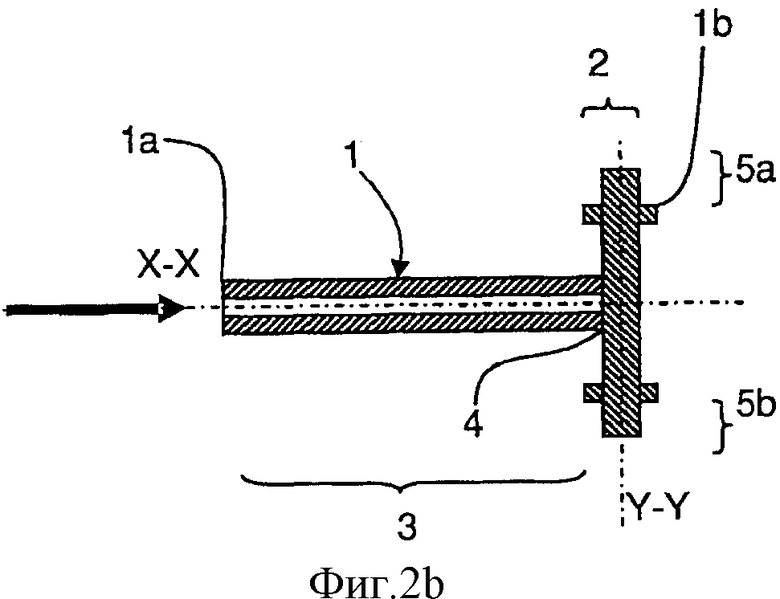

на фиг. 3а и 3b представлено выполнение штока шасси Т-образной формы в соответствии с изобретением согласно варианту, являющемуся альтернативой варианта, показанного на фиг. 2b (на этих фиг. 1a, 1b, 2а, 2b, 3а, 3b шток и его составные части показаны в продольном разрезе по оси Х-Х. На фиг. 1а, 2а, 3а показаны детали, образующие штоки до сборки, а на фиг. 1b, 2b, 3b показаны соответствующие штоки после сборки).

Осуществление изобретения

Как было указано выше, изобретение относится к штоку 1 шасси, предназначенному для, по меньшей мере, частичного перемещения скольжением в кессоне шасси (не показан).

Этот шток выполняют путем соединения сваркой при помощи предпочтительно кольцевого сварного шва 4 части 2 для выполнения колесных осей, выполненной посредством ковки или литья с горячим прессованием, с трубчатой частью 3 или трубой 3.

Ковка содержит, по меньшей мере, одну операцию ковки в штампе.

Прессование или горячее прессование литой детали (известное также под сокращением HIP от Hot isostatic pressing) состоит в выполнении литьем металлической детали заданной формы и в ее помещении в камеру печи, где окружающее давление составляет несколько сот бар, предпочтительно от 1000 до 1500 бар и где поддерживают высокую температуру, которая, тем не менее, не превышает температуру плавления металлического материала детали. В этих условиях возможные поры литой детали частично исчезают, что позволяет улучшить механические характеристики литой детали аналогично тому, как если бы ее выполняли посредством ковки. С учетом давления и температуры внутри камеры печи эту технологию можно применять только для деталей небольших размеров. Благодаря изобретению, несоединенные детали штока, такие как часть 2а, 2d для выполнения колесных осей, имеют размеры, совместимые с камерами печей для горячего прессования, что позволяет выполнять участки штоков шасси при помощи стандартных печей под давлением. Следует отметить, что деталь можно предпочтительно выполнять посредством литья, а не ковки, так как литейная пресс-форма позволяет напрямую получать необходимые формы, которые невозможно сразу получить при ковке.

Как показано на фиг. 3b, 2b, 3Ь, шток 1 шасси проходит вдоль продольной оси Х-Х и содержит отстоящие друг от друга первый и второй концы 1a, 1b.

Трубчатая часть 3 проходит между сварным швом 4 и первым концом 1а.

Часть 2 для выполнения колесных осей проходит между этим сварным швом 4 и вторым концом 1b.

Шасси содержит амортизатор (не показан), выполненный с возможностью захождения в кессон и опоры на шток 1 шасси и с возможностью, по меньшей мере, частичного прохождения внутри трубчатой части 3. Следует отметить, что в некоторых случаях трубчатая часть 3 может служить поршнем амортизатора, при этом корпус амортизатора находится в кессоне. Амортизатор позволяет амортизировать движения скольжения штока шасси внутри кессона шасси.

Кессон выполнен с возможностью соединения с летательным аппаратом, и часть 2 для выполнения колесных осей выполнена с возможностью установки на ней механизма крепления колес шасси. Этот механизм крепления колес шасси на чертежах не показан, но он может содержать:

- либо подшипники качения, установленные вокруг оси 2d штока шасси, как в случае Т-образного штока, показанного на фиг. 2а и 2b, или Т-образного штока, показанного на фиг. 3а, 3b;

- либо, - в случае Υ-образного штока, показанного на фиг. 1a, 1b, - тележки (не показана), предназначенной для установки нескольких колес при помощи, по меньшей мере, нескольких смещенных колесных осей.

Шток шасси, показанный на фиг. 1а и 1b (на фиг. 1а показан шток Υ-образной формы до сварки, а на фиг. 1b - после сварки), является штоком Υ-образной формы, предназначенным для установки колесной тележки, оборудованной штангой/балансиром тележки, установленными с возможностью поворота относительно части для выполнения колесных осей Υ-образного штока. Эта не показанная на чертежах тележка содержит несколько колесных осей, отстоящих друг от друга для обеспечения возможности установки соответственно, по меньшей мере, одной пары передних колес и, по меньшей мере, одной пары задних колес.

Чтобы выполнить прямой шток шасси, соответствующий различным вариантам изобретения и образующий промежуточное устройство между кессоном, амортизатором и механизмом крепления колес шасси, используют трубу 3, образующую ствол, и одну или несколько деталей 2а, 2b, 2с, 2d, 2е, 2f, 2g, выполненных посредством ковки или литья с последующим горячим прессованием. Эти детали 2а, 2b, 2с, 2d, 2е, 2f, 2g образуют часть 2 для выполнения колесных осей. Эти детали (выполненные посредством ковки/ ковки в штампе или посредством литья и горячего прессования) имеют небольшую длину по сравнению с длиной трубчатой части 3. Такие кованые детали 2а, 2b, 2с, 2d, 2е, 2f, 2g части 2 для выполнения колесных осей можно выполнить при помощи средств ковки в штампе или горячего прессования, имеющих меньший размер по сравнению со средствами ковки в штампе, необходимыми для выполнения штока шасси в виде единой детали эквивалентного размера, выполненной посредством ковки в штампе или посредством литья и горячего прессования.

Как будет показано ниже, учитывая, что шток выполняют посредством соединения сваркой нескольких деталей, его материалы можно выбирать таким образом, чтобы получать оптимальные характеристики для каждой зоны штока 1.

Таким образом:

- первый материал трубчатой части 3 предпочтительно выбирают из группы материалов, в которую входят алюминиевый сплав, титановый сплав; и

- второй материал части 2 для выполнения колесных осей предпочтительно выбирают из группы материалов, в которую входят стали, алюминиевые или титановые сплавы.

Следовательно, первый материал трубчатой части 3 выбирают с учетом его способности прогибаться без разрыва и/или его легкости и/или его способности не коробиться под действием удара при приземлении, тогда как второй материал части 2 для выполнения колесных осей выбирают с учетом его способности сопротивляться растяжению и/или сжатию и/или его коррозионной стойкости.

Например, если необходимо получить легкий шток шасси с высокой коррозионной стойкостью, первым материалом будет алюминиевый сплав, который является легким, а вторым материалом - титановый сплав, мало чувствительный к коррозии.

В этой связи можно отметить, что зона штока шасси, наиболее подверженная коррозии, находится на уровне части 2 для выполнения колесных осей, которая расположена ближе к земле и, следовательно, больше всего подвергается воздействию химических веществ, таких как реагенты для борьбы с обледенением взлетно-посадочной полосы, или ударам со стороны предметов, лежащих на земле, таких как камни.

Изобретение позволяет также использовать ориентацию волокон штока.

Так, поскольку трубчатую часть 3 предпочтительно выполняют посредством экструзии первого материала вдоль оси экструзии, волокна трубчатой части 3 ориентируют параллельно между собой и относительно продольной оси Х-Х. Полученная таким образом трубчатая часть 3 обладает повышенной способностью прогиба с меньшим риском разрыва при ударе по сравнению с кованой деталью. Кроме того, поскольку часть 2 для выполнения колесных осей приваривают к торцу трубчатой части 3, волокна трубчатой части 3 оказываются ориентированными в одинаковом направлении относительно этой кованой части 2 для выполнения колесных осей. Таким образом, облегчается работа по проектированию прочного штока шасси, так как точно известна ориентация волокон трубчатой части 3 в месте зоны ее контакта с деталью 2 для выполнения колесных осей. Этого не происходит, когда шток выполняют в виде кованой цельной детали, поскольку при ковке в штампе происходит отклонение, по меньшей мере, поверхностных волокон штока.

Согласно изобретению, соответствующие геометрические параметры части 2 для выполнения колесных осей и трубчатой части 3 можно предусмотреть таким образом, чтобы в зоне контакта Ζ между трубчатой частью 3 и частью 2 для выполнения колесных осей большинство волокон (как волокон трубчатой части 3, так и волокон части 2 для выполнения колесных осей на уровне зоны контакта):

- проходили, как на фиг. 1а, вдоль линий направлений, параллельных продольной оси Х-Х трубчатой части 3; или

- проходили, как на фиг. 2а, 3а, вдоль линий направлений, перпендикулярных к продольной оси Х-Х трубчатой части 3.

Следует отметить, что экструзию первого материала трубчатой части 3 осуществляют, проталкивая этот материал в пластичном состоянии через фильеру таким образом, чтобы одновременно получить полую зону внутри первого материала во время его экструзии. Трубчатую часть 3 получают методом простой экструзии, не прибегая к просверливанию кованой детали для получения трубы. Таким образом, экономят на операции просверливания кованой детали, которая до этого приводила к большим затратам времени и материала.

В варианте осуществления Υ-образного штока, показанного на фиг. 1а и 1b, часть 2 для выполнения колесных осей содержит два выступа 2а, 2b, проходящие параллельно между собой и параллельно продольной оси Х-Х трубчатой части 3.

Эти выступы 2а, 2b имеют собственное отверстие 6а, 6b, проходящее по поперечной оси, перпендикулярной к продольной оси Х-Х трубчатой части 3.

Как было указано выше, эта Υ-образная вилка позволяет установить в проушину штангу балансира механизма крепления колес шасси, в данном случае тележки. Эта штанга балансира проходит между выступами 2b, 2с и поворачивается вокруг поперечного поворотного шкворня (не показан), проходящего вдоль поперечной оси Z-Z внутри отверстий 6а, 6b выступов 2b, 2с.

Таким образом, шток 1 шасси Υ-образной формы состоит из:

- части 2 для выполнения колесных осей в виде Υ-образной вилки, содержащей, по меньшей мере, одну кованую деталь 2а и предпочтительно три кованые детали 2а, 2b, 2с; и

- трубчатой части 3 из металлического материала, приваренной к этой кованой детали 2а части 2 для выполнения колесных осей.

Следует отметить, что, согласно примеру, показанному на фиг. 1а, для выполнения Υ-образной вилки можно использовать:

- центральный участок 2а части 2 для выполнения колесных осей, который соединяют сваркой с трубчатой частью 3; и

- два боковых участка 2b, 2с, соответственно соединяемых сваркой с центральным участком 2а таким образом, чтобы получить выступы кованой части 2а для выполнения колесных осей.

Предпочтительно эти боковые участки 2b, 2с соединяют с центральным участком 2а при помощи фрикционной сварки.

В варианте, альтернативном этому варианту осуществления, показанному на фиг. 1а, часть для выполнения колесных осей в виде Υ-образной вилки можно выполнить посредством ковки цельной моноблочной детали. Для этого посредством ковки в штампе формируют металлический блок, содержащий зону, предназначенную для соединения сваркой с трубчатой частью, и две зоны, предназначенные для образования выступов 2b, 2с. Альтернативно этот металлический блок можно выполнить путем литья с последующим изостатическим горячим прессованием, после чего его соединяют сваркой с трубчатой частью.

Можно также отметить, что соединение фрикционной сваркой трубчатой части 3 с частью 2 для выполнения колесных осей предпочтительно осуществляют посредством относительного вращения части 2 для выполнения колесных осей и трубчатой части 3. Соединение сваркой деталей 2b и 2с с деталью 2а осуществляют после выполнения сварного шва 4.

Следует также отметить, что соединение фрикционной сваркой центрального участка 2а вилки (фиг. 1b) с соответствующими боковыми участками 2b, 2с можно производить путем линейной фрикционной сварки.

Преимуществом фрикционной сварки является то, что она создает атомную диффузию на границе раздела между свариваемыми частями, и полученное при этом качество соединения превышает качество соединения используемых материалов. При этом нет необходимости в присадочном металле, что позволяет сваривать разные материалы. Предпочтительно сварка, применяемая для выполнения штока в соответствии с изобретением и для применения заявленного способа, предпочтительно является инерционной, линейной или орбитальной фрикционной сваркой, позволяющей сохранять свойства кованых материалов и свойства материала трубчатой части, на которой будет установлен амортизатор.

В патентном документе GB 2474686 описано шасси, содержащее шток шасси в виде вилки для монтажа в проушину штанги балансира. Согласно этому документу, на штоке шасси устанавливают механизм крепления колес, который является тележкой, штанга балансира которой поворачивается вокруг поперечного поворотного шкворня, проходящего через отверстия выступов. Шток этого известного шасси выполнен в виде цельной детали и предпочтительно может быть заменен штоком шасси, показанным на фиг. 1b.

В варианте осуществления штока, показанного на фиг. 2а и 2b (на фиг. 2а показан шток Т-образной формы до сварки, а на фиг. 2b - после сварки), часть 2 для выполнения колесных осей тоже содержит два боковых выступа. Однако в этом случае выступы образуют колесные оси 5а, 5b, проходящие соответственно вдоль осей Y-Y. Эти колесные оси 5а, 5b проходят с двух сторон от продольной оси Х-Х трубчатой части 3, и ось Y-Y колесных осей перпендикулярна к продольной оси Х-Х, то есть шток 1 шасси имеет форму Т.

В этом варианте осуществления, показанном на фиг. 2а, 2b, колесные оси 5а, 5b выполнены за одно с частью 2 для выполнения колесных осей, то есть являются коваными выступами этой части для выполнения колесных осей. В данном случае сохранена конструктивная непрерывность материала между колесными осями 5а, 5b и частью 2 для выполнения колесных осей. За счет этого снижается риск разрыва соединения между частью 2 для выполнения колесных осей и колесными осями 5а, 5b, так как они получены в результате ковки единого металлического блока.

В идеале, как показано на фиг. 2а, часть 2 для выполнения колесных осей выполняют с одной кованой осью, которая может быть цельной или полой. Центральный участок этой колесной оси 2d предпочтительно соединяют с трубчатой частью 3 посредством линейной фрикционной сварки.

Вокруг оси 2d части 2 для выполнения колесных осей концентрично приваривают два кольца 2е, 2f. Эти кольца 2е, 2f расположены симметрично с двух сторон от оси Х-Х и образуют кольца крепления тормозных статоров шасси.

Эти кольца или тормозные фланцы 2е, 2f предпочтительно соединяют со штангой колесной оси при помощи инерционной фрикционной сварки. В этих кольцах выполняют отверстия для прохождения шпилек крепления тормозов.

В альтернативном варианте, не показанном на чертежах, колесные оси можно выполнить в виде поперечной штанги, отдельной от части 2 для выполнения колесных осей, причем эту поперечную штангу сажают, например, в отверстие, выполненное в части для выполнения колесных осей, и она проходит вдоль колесной оси, перпендикулярной к продольной оси трубчатой части.

На фиг. 3а и 3b показан еще один вариант выполнения штока Т-образной формы. В этом варианте шток содержит:

- центральный участок 2g части 2 для выполнения колесных осей, который соединяют сваркой с трубчатой частью 3; и

- два трубчатых боковых участка 2h, 2i, соответственно соединяемых сваркой с центральным участком 2а таким образом, чтобы получить правую и левую колесные оси 5а, 5b части 2 для выполнения колесных осей; и

- два кольцевых диска 2е и 2f, аналогичных показанным на фиг. 2b (каждый соответствующий диск 2е и 2f соединяют сваркой с одной из соответствующих колесных осей 2h, 2i штока. Каждый из этих дисков 2е и 2f обеспечивает крепление соответствующего тормоза).

Центральный участок 2g можно выполнить посредством ковки или посредством литья/изостатического горячего прессования. Колесные оси 2h, 2i являются трубами, выполненными посредством экструзии или посредством литья и горячего прессования или, в случае необходимости, посредством ковки. Эти колесные оси 2h, 2i соединяют с центральным участком 2g при помощи орбитальной фрикционной сварки. Этот вариант осуществления позволяет уменьшить размер деталей, образующих шток, так как в отличие от варианта, показанного на фиг. 2b, в данном случае часть 2 для выполнения колесных осей имеет меньшую длину и образована двумя небольшими колесными осями, приваренными к центральному участку 2g. Благодаря этому варианту, трубчатую часть 3 и колесные оси 2h, 2i можно выполнить при помощи стандартных экструдированных или вытянутых профилей, и центральный участок 2g является одной из единственных деталей, выполненных посредством ковки или посредством литья и прессования, так как она является частью штока 1, подверженной действию наиболее сильных напряжений во время эксплуатации. Благодаря этому варианту осуществления, можно отказаться от выполнения трубчатых колесных осей 2h, 2i посредством просверливания кованых деталей.

Изобретение относится к штокам шасси летательных аппаратов. Шток шасси содержит трубчатую часть для установки амортизатора и часть для выполнения колесных осей, расположенную на конце трубчатой части и выполненную с возможностью установки на ней механизма крепления колес шасси. При этом трубчатая часть и часть для выполнения колесных осей выполнены из разных металлических материалов. Трубчатая часть и часть для выполнения колесных осей соединены между собой при помощи сварного шва. Достигается упрощение способа изготовления штока шасси летательного аппарата. 4 н. и 7 з.п. ф-лы, 6 ил.

1. Шток (1) шасси летательного аппарата, содержащий трубчатую часть (3) для установки амортизатора и часть (2) для выполнения колесных осей, расположенную на конце трубчатой части (3) и выполненную с возможностью установки на ней механизма крепления колес шасси, отличающийся тем, что трубчатая часть (3) и часть (2) для выполнения колесных осей выполнены из разных металлических материалов, при этом трубчатая часть (3) выполнена из первого металлического материала, а часть (2) для выполнения колесных осей выполнена из по меньшей мере одного второго металлического материала, при этом трубчатая часть (3) и часть (2) для выполнения колесных осей соединены между собой при помощи, по меньшей мере, одного сварного шва (4).

2. Шток шасси по п.1, отличающийся тем, что указанный второй материал является кованым материалом или литым материалом, уплотненным посредством изостатического горячего прессования.

3. Шток шасси по любому из пп.1 или 2, отличающийся тем, что часть (2) для выполнения колесных осей имеет два боковых выступа (5а, 5b), образующих колесные оси и проходящих соответственно вдоль оси колесных осей (Y-Y), причем эти колесные оси (5а, 5b) расположены с двух сторон от продольной оси (Х-Х) трубчатой части (3), а ось колесных осей (Υ-Υ) перпендикулярна к продольной оси (Х-Х) трубчатой части (3), так, что шток (1) шасси имеет Т-образную форму.

4. Шток (1) шасси по любому из пп.1 или 2, отличающийся тем, что часть (2) для выполнения колесных осей имеет два выступа (2b, 2с), параллельные между собой и относительно продольной оси (Х-Х) трубчатой части (3), причем эти выступы (2b, 2с) отстоят друг от друга, образуя вилку, и содержат, каждый, отверстие (6а, 6b), выполненное по поперечной оси (Ζ-Ζ), перпендикулярной к продольной оси (Х-Х) трубчатой части (3).

5. Шток (1) шасси по п.4, отличающийся тем, что часть (2) для выполнения колесных осей состоит из центрального участка части для выполнения колесных осей, соединенного сваркой с трубчатой частью (3), и двух боковых участков, соответственно соединенных сваркой с центральным участком, образуя два выступа (2b, 2с) части (2) для выполнения колесных осей.

6. Шток шасси по любому из пп.1, 2, 5, отличающийся тем, что сварной шов (4) выполнен посредством фрикционной сварки и соединяет часть (2) для выполнения колесных осей с трубчатой частью (3).

7. Шток шасси по любому из пп.1, 2, 5, отличающийся тем, что трубчатая часть (3) является частью, выполненной посредством экструзии.

8. Шток шасси по любому из пп.1, 2, 5, отличающийся тем, что первый материал трубчатой части (3) выбран из группы материалов, в которую входят по меньшей мере алюминиевый сплав и по меньшей мере титановый сплав, а второй материал части (2) для выполнения колесных осей выбран из группы материалов, в которую входят стали и титановые сплавы.

9. Шасси, содержащее шток (1) шасси по любому из пп.1-8 и дополнительно содержащее телескопический амортизатор, по меньшей мере, частично расположенный внутри трубчатой части штока, и колеса, каждое из которых установлено соответственно на одной из колесных осей, выполненных на части для выполнения колесных осей.

10. Летательный аппарат, отличающийся тем, что содержит шасси по п.9.

11. Способ изготовления штока (1) шасси летательного аппарата, в котором при помощи операции сварки соединяют трубчатую часть (3), выполненную с возможностью захождения в нее амортизатора шасси, с частью (2) для выполнения колесных осей, выполненную с возможностью установки на ней механизма крепления колес шасси, при этом трубчатую часть (3) и часть (2) для выполнения колесных осей выполняют соответственно из отличных друг от друга первого и второго металлических материалов и предпочтительно часть (2) для выполнения колесных осей выполняют посредством ковки или горячего прессования литой детали.

| Способ сосудистой изоляция печени при резекциях, с использованием временной эндоваскулярной окклюзии | 2019 |

|

RU2733503C2 |

| ПРЕЗЕРВАТИВ ДВОЙНОЙ НАДУВНОЙ "КОНКОБ" (ВАРИАНТЫ) | 2010 |

|

RU2440068C1 |

| US 5547148 A, 20.08.1996 | |||

| УБИРАЮЩАЯСЯ ОПОРА ШАССИ ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2183179C2 |

Авторы

Даты

2015-12-10—Публикация

2012-12-06—Подача