Изобретение касается вариантов способа изготовления деталей или полуфабрикатов, которые содержат исключительно титаналюминидные сплавы, а также изготовляемой этим способом детали.

Детали или полуфабрикаты из интерметаллических титаналюминидных сплавов обычного типа, как они известны из уровня техники, если они изготавливаются с помощью обычного способа изготовления, имеют относительно их прочности, их ползучести и их стойкости к действию высоких температур недостатки или, соответственно, дефекты, которые обусловливаются металлургическими особенностями этих материалов.

Технически релевантные титаналюминидные сплавы содержат от 40 до 50 атомных процентов алюминия и до 15 атомных процентов других элементов, например Nb, Cr, Si, В и С, а остальное - титан. Подобные сплавы состоят из γ (TiAl) как основной фазы и α2 (Ti3Al) как неосновной фазы. В зависимости от состава сплава и термической обработки могут возникать еще и другие неосновные фазы. Примеры для технических титаналюминидных сплавов являются следующими (данные в атомных процентах):

Ti-48Al-2Cr-2Nb

Ti-47Al-1Cr-0,5B

Ti-44Al-4Nb-4Zr-0,5Si

Ti-45Al-10Nb-0,2B-0,2C.

Сплавы этого типа отличаются в общем незначительной плотностью, высоким эластичным модулем, хорошей прочностью и хорошей стойкостью к окислению. За счет этих необыкновенных свойств титаналюминидные сплавы вызвали большой интерес для применения в высокотемпературных технологиях. Однако техническому применению сплавов препятствует высокая хрупкость, которая сохраняется вплоть до очень высоких температур. Поэтому дефекты материала или даже неоднородности в структуре оказывают крайне негативное воздействие на прочность и надежность изготавливаемых из этих сплавов деталей. До сих пор не удавалось существенно улучшить обусловленные природой интерметаллических фаз заданную незначительную хрупкость и допуски на повреждение титаналюминидных сплавов посредством легирующих эффектов. Поэтому опытно-конструкторские работы для подходящих способов изготовления для титаналюминидных сплавов концентрируются на том, чтобы идентифицировать параметры процесса для обычных металлургических процессов, как, например, литье или горячая деформация, с помощью которых можно регулировать очень мелкозернистые и химические, а также структурно-однородные структуры. Это приводит к тому, что потенциал высокотемпературных свойств не может быть исчерпан полностью, так как отрегулированные мелкозернистые структуры понижают, например, предел ползучести и вязкость сплавов. С другой стороны, достигнутые в определенных деталях механические свойства ограничены тем, что структуры неизбежно по сечению деталей являются не полностью однородными. Причина этого состоит в том, что морфология структуры часто зависит от местного сечения детали, которое определяет, например, при изготовлении с помощью кузнечной технологии местную степень деформации, а при изготовлении литейным способом местную скорость охлаждения.

Как и другие интерметаллические фазы, данная основная фаза γ (TiAl) в γ-титаналюминидных сплавах имеет вследствие своей кристаллической структуры значительные анизотропии, например, эластичных или пластичных свойств. Содержащиеся в титаналюминидных сплавах предпочтительно установленные слоистые структуры усиливают к тому же анизотропию механических свойств. Поэтому следует по возможности избегать в деталях определенных ориентаций кристаллической решетки зерен путем процесса изготовления. Однако текстуру деталей с сильно отличающимися сечениями так же, как и структуру можно лишь ограниченно контролировать по всему сечению детали, что снова приводит к тому, что не используется полный потенциал свойств.

Титаналюминидные сплавы поставляются в настоящее время во всех общепринятых в металлургии формах продукции. К ним относятся отливки, деформированные полуфабрикаты и порошки.

Литье титаналюминидных сплавов является способом изготовления, требующим относительно небольших затрат, и, в частности, подходит для изготовления деталей сложной геометрии. Однако эта технология является очень дорогостоящей ввиду высокой температуры плавления примерно 1460°С и сильной реактивности титаналюминидных сплавов. Способность заполнять литейную форму у титаналюминидного расплава очень низкая. Поэтому для изготовления филигранно сформированных деталей требуются особые литейные технологии, например центробежное литье. При застывании и дальнейшем охлаждении расплава появляются фазовые превращения и упорядоченные реакции, которые приводят к неизбежной ликвации легирующих элементов и к сильно выраженной текстуре металла отливки. Возникающая при застывании структура зависит от скорости охлаждения и может, поэтому, варьироваться толщиной стенок детали. В отливках часто появляются усадочные раковины и поры. Эти приведенные выше дефекты качества увеличиваются с возрастанием размера детали и могут не подходить для многих применений.

Для упрочнения и рафинирования химически и структурно очень неоднородных отливок, как при общепринятых материалах, применяются такие технологии обработки металлов давлением, как ковка или экструзия. Достигаемое при этом улучшение структуры зависит главным образом от достигаемой при деформации степени деформации. У титаналюминидных сплавов размер деформации ограничен прежде всего из-за склонности материала к хрупкому разрушению. Вследствие этого на периферии кованных деталей часто возникают преждевременные трещины, которые препятствуют дальнейшей деформации. Поэтому степень деформации при ковке титаналюминидных сплавов ограничена чаще всего 80%. Соответственно этому невозможно достичь удовлетворительного рафинирования и упрочнения структуры. Деформированные подобным образом полуфабрикаты часто имеют еще области, в которых присутствует крупнозернистая литая структура; кроме того, структуры являются химически очень неоднородными. Подобные полуфабрикаты только условно применимы для деталей, подвергающихся высоким нагрузкам.

При экструзии на деформацию наслаиваются высокие гидростатические напряжения сжатия, благодаря которым очень эффективно предотвращается образование трещин. Таким образом, могут быть достигнуты значительно более высокие степени деформации, чем при ковке, причем качество структуры является значительно лучшим. Однако, несмотря на сильную деформацию, и в экструдированных полуфабрикатах присутствуют все еще значительные структурные и химические неоднородности, которые ограничивают применение материала для деталей, к которым предъявляется требование существенной степени надежности. Особенным недостатком для дальнейшего изготовления деталей является то, что при экструзии получаются очень тонкие полуфабрикаты. Обычно сечение заготовки уменьшается в соотношении 10:1 или более. В настоящее время могут изготавливаться отливки достаточного качества только с максимальным диаметром 300 мм. При экструзии из этого получаются полуфабрикаты, которые подходят только для особых форм деталей. Однако экструдированный материал очень хорошо подходит для последующих деформаций ковкой или прокаткой. За счет этой вторичной деформации еще раз достигается значительное улучшение структуры, так что изготавливаемые из этого детали могут удовлетворять высоким требованиям по качеству. Однако ввиду очень тонкой формы экструдированных полуфабрикатов последующей ковкой можно заполнить только маленькие объемы деталей и, прежде всего, нельзя изготавливать детали большой площади.

Из экструдированного материала можно все же изготавливать прокаткой относительно большие по площади, тонкие листы и плиты. Эти листы и плиты вследствие деформации прокаткой являются структурно и химически очень однородными, однако имеют относительно направления прокатки значительную текстуру и поэтому являются механически анизотропными.

Выявленных выше недостатков технологии литья и обработки давлением можно избежать при применении способа изготовления методом порошковой металлургии. При этом предварительно легированные титаналюминидные порошки многократно уплотняются горячим изостатическим сжатием, причем в принципе нет ограничений для размера уплотняемого тела. Другим преимуществом этого способа изготовления методом порошковой металлургии является то, что уплотняемые тела структурно и химически очень однородны и, кроме того, не имеют текстуры. Смешиванием порошков различного состава и различной микроструктуры можно еще варьировать профиль механических свойств. Изготовленные методом порошковой металлургии титаналюминидные полуфабрикаты кажутся на первый взгляд особенно пригодными для изготовления больших деталей последующей ковкой.

Весомым недостатком технологии порошковой металлургии является, однако, то, что в частицы порошка зачастую включен распыляющий газ. Этот распыляющий газ выделяется при последующих этапах деформации и затем приводит к пористости. Поэтому для деталей, подвергающихся высоким нагрузкам и требующих большой степени надежности, следует регулярно избегать использование материалов, изготовленных методом порошковой металлургии.

Из GB- А- 2239214 известен способ изготовления структуры типа сандвич, которая состоит из некоторого количества листов первого типа и некоторого количества листов второго типа, причем листы второго типа обязательно состоят из композита со стеклянной матрицей, композита со стеклокерамической матрицей или композита с керамической матрицей.

Таким образом, задачей данного изобретения является подготовка способа, с помощью которого из сплавов металлов можно изготовлять детали или полуфабрикаты, которые способны выдерживать большую нагрузку, могут обладать большим геометрическим растяжением, которые имеют очень большую термостойкость и которые не имеют приведенных выше недостатков деталей, известных до сих пор из уровня техники и изготовленных с помощью известных способов изготовления, причем такой способ изготовления этих деталей или полуфабрикатов можно просто осуществить и при этом свободно можно опираться на известные общепринятые в уровне техники этапы способа изготовления, причем при помощи способа согласно изобретению могут изготовляться детали и полуфабрикаты с качествами, которых не имеют детали и полуфабрикаты, изготовляемые при помощи известных способов изготовления.

Задача решается согласно изобретению признаками независимых пунктов 1 и 18 формулы изобретения.

Преимущество решения согласно изобретению состоит, по существу, в том, что исходные тела для образования конструкции возникающего на последнем этапе процесса общего тела являются относительно тонкими, плоскими листами или плитами, которые изготовляют в виде полуфабрикатов путем таких технологий обработки давлением как прокатка, прессование из расплава или ковка, и тем самым могут быть изготовлены с меньшими затратами. Но согласно изобретению могут также применяться плоские или пластинчатые металлические полуфабрикаты или полуфабрикаты из сплавов металлов, которые изготавливаются путем литья или способа порошковой металлургии.

В смысле изобретения трехмерная конечная форма деталей состоит послойно из пластинчатых тел. Эти отдельные пластинчатые тела, которые образуют слои, имеют форму параллельных секущих плоскостей через деталь и могут рассматриваться как диски детали.

Понятие «грубые контуры» согласно этапу а) следует понимать в том смысле, что после штабелирования пластинчатых или, соответственно, дискообразных тел выбирается исходная форма незначительно избыточных размеров изготовляемой согласно изобретению детали. Искривленные формы деталей также могут быть сформированы соответствующим ступенчатым грубым приданием формы пластинчатым или, соответственно, дискообразным телам путем штабелирования, которые тем самым уже приобретают трехмерную ступенчато очерченную поверхность.

Пластинчатые или, соответственно, дискообразные тела, изготовляемые путем прокатки, прессования из расплава, ковки, литья или способом порошковой металлургии, имеют обусловленную этими технологиями предварительно определенную микроструктуру и текстуру, которая определена для общего тела согласно заданным желаемым характерным особенностям. Недостатки общих тел, изготовляемых с помощью известных способов, здесь не проявляются, так как свойства общего тела, образованного из пластинчатых тел, задаются слой за слоем.

Соединение множества штабелированных друг на друге пластинчатых тел между собой для образования общего тела может происходить с помощью подходящего способа стыковки. Вместе с тем, внутри общего тела не происходит никаких структурных изменений вследствие процесса соединения.

Придание желаемой конечной формы согласно этапу с) способа может проходить с помощью известных способов обработки давлением, но при этом соединенные друг с другом пластинчатые тела сохраняют в дальнейшем свою микроструктуру.

Согласно предпочтительному варианту способа формирование грубого контура пластинчатых тел происходит при помощи обработки давлением, например, вырубкой пластинчатых тел из листовых или, соответственно, пластинчатых полуфабрикатов.

Также является возможным осуществлять формирование грубого контура пластинчатых тел, предпочтительно, резанием, что может происходить механически или, например, способом лазерного резания или подобным способом.

Соединение множества штабелированных пластинчатых тел между собой для образования общего тела может происходить, предпочтительно, путем диффузионной сварки. Диффузионная сварка может осуществляться при относительно низких температурах 900-1100°С и давлениях 20-100 МПа, так что, не считая непосредственной зоны сварки, в материале пластинчатых тел не проявляются структурные изменения.

При другом предпочтительном варианте способа происходит соединение штабелированных тел между собой формированием соответствующих паяных соединений между пластинчатыми телами.

Формирование конечной формы общего тела может происходить, предпочтительно, ковкой общего тела, что имеет преимущество, что этот процесс ковки влечет за собой дополнительное упрочнение и химическую гомогенизацию материала, и имеющиеся в зонах сварки структурные изменения при этом почти полностью устраняются. Для деталей, подвергающихся высоким нагрузкам, требующих высокой степени надежности, это является чрезвычайно большим преимуществом.

Для формирования конечной формы общего тела в принципе подходят все подходящие способы, например обработка резанием на станках или окончательное формообразование при помощи известных способов электроэрозионной обработки. Эти способы обработки могут быть привлечены дополнительно к ковке для формирования конечной формы общего тела.

При определенном проведении процесса, например при сочетании процесса соединения пластинчатых тел друг с другом и последующей ковки, для сокращения времени и затрат может быть полезно производить соединение штабелированных друг на друге пластинчатых тел и/или формирование конечной формы общего тела в вакууме или в атмосфере инертного газа. При ковке необходимо обеспечить при этом специальном способе изготовления в вакууме или в атмосфере инертных газов, чтобы зоны соединения пластинчатых тел, например, при помощи диффузионной сварки не вступали в соединение с кислородом.

Способ имеет чрезвычайно большое преимущество для формирования общего тела, у которого пластинчатые тела, которые образуют общее тело, состоят соответственно из различных титаналюминидных сплавов. Так, могут применяться, например, пластинчатые тела с различным составом, различной микроструктурой, различной текстурой и различным составом и различной микроструктурой. Так, могут привлекаться, например, двухфазные титаналюминидные сплавы с очень различными составами для отдельных пластинчатых тел, и, таким образом, например, принимаются во внимание соответствующая различная стойкость к окислению и различная прочность сплавов.

При этом принимается во внимание то обстоятельство, что устойчивость к окислению титаналюминидных сплавов увеличивается с возрастанием содержания алюминия, которое можно еще более увеличить добавками Nb, в то время как прочность титаналюминидных сплавов увеличивается с уменьшением содержания алюминия, и дополнительно можно оказать влияние такими легирующими элементами как Nb, Mo, W, В или Si.

Способ можно усовершенствовать с успехом до такой степени, что пластинчатые тела, которые образуют общее тело, будут иметь различную микроструктуру и/или различную структуру. В частности, двухфазные титаналюминидные сплавы могут изготовляться с очень различными микроструктурами. Механические свойства подобных титаналюминидных сплавов, которые образуют отдельные пластинчатые тела, очень сильно зависят от относительных долей объема глобулярных γ (TiAl) зерен, α2 (Ti3Al) зерен и слоистых колоний, образующих микроструктуры, вследствие чего, принимая во внимание эти связи, определенные слои или, соответственно, диски из пластинчатых тел могут быть установлены в определенном положении в конечном теле, так что желательные общие свойства общего тела являются задаваемыми.

Предпочтительно способ осуществляется таким образом, что ориентация поверхностей штабелированных тел задается относительно ориентации направления основной нагрузки сформированной конечной формы общего тела.

Все вышеизложенные меры относительно конструкции изготовляемых с помощью этого способа деталей делают возможным реализацию градуированного материала, который учитывает самые различные нагрузки в различных областях детали. Это относится не только к составу титаналюминидного сплава как таковому, который образует отдельные пластинчатые тела, но также и, принимая во внимание направление основной нагрузки, окончательно сформированного общего тела.

Изготавливаемая способом согласно изобретению деталь, как было описано выше, является, например, деталью для реактивных двигателей, которая должна противостоять наивысшим механическим и термическим нагрузкам. Подобная деталь для реактивных двигателей является, например, роторными дисками для реактивных двигателей или роторными конструкциями как таковыми, у которых роторный диск снабжен лопастями, так называемый «блиск» (blade integrated discs) (диск из порошкового сплава с лопатками из монокристаллического сплава), или у которых используются вращающиеся кольцевые диски, которые снабжены лопастями, так называемые «блинг» (blade integrated ring).

Изобретение далее описывается со ссылкой на нижеследующие чертежи на основании двух примеров осуществления.

Показаны:

фиг.1 - вид в перспективе детали, которая сконструирована из пластинчатых тел согласно способу,

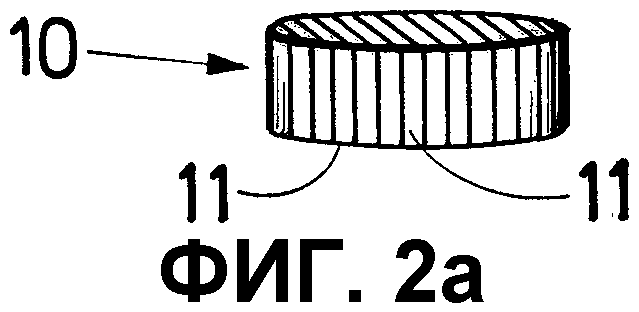

фиг.2а - строение детали согласно фиг.1, состоящей из вертикально наслоенных пластинчатых тел,

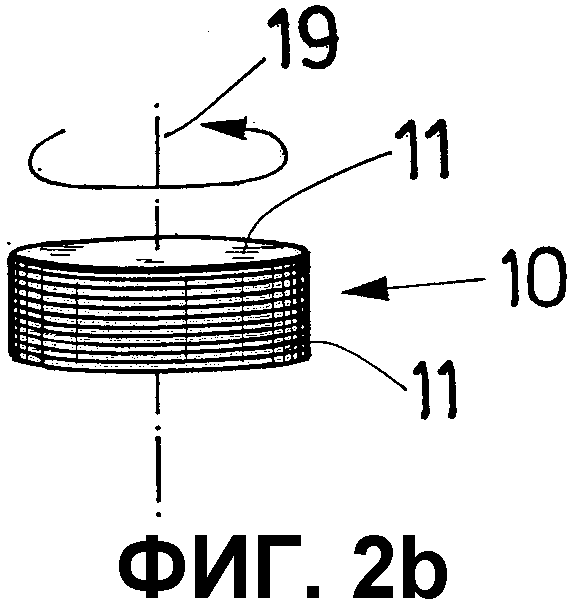

фиг.2b - строение детали согласно фиг.1 с горизонтально наслоенными пластинчатыми телами,

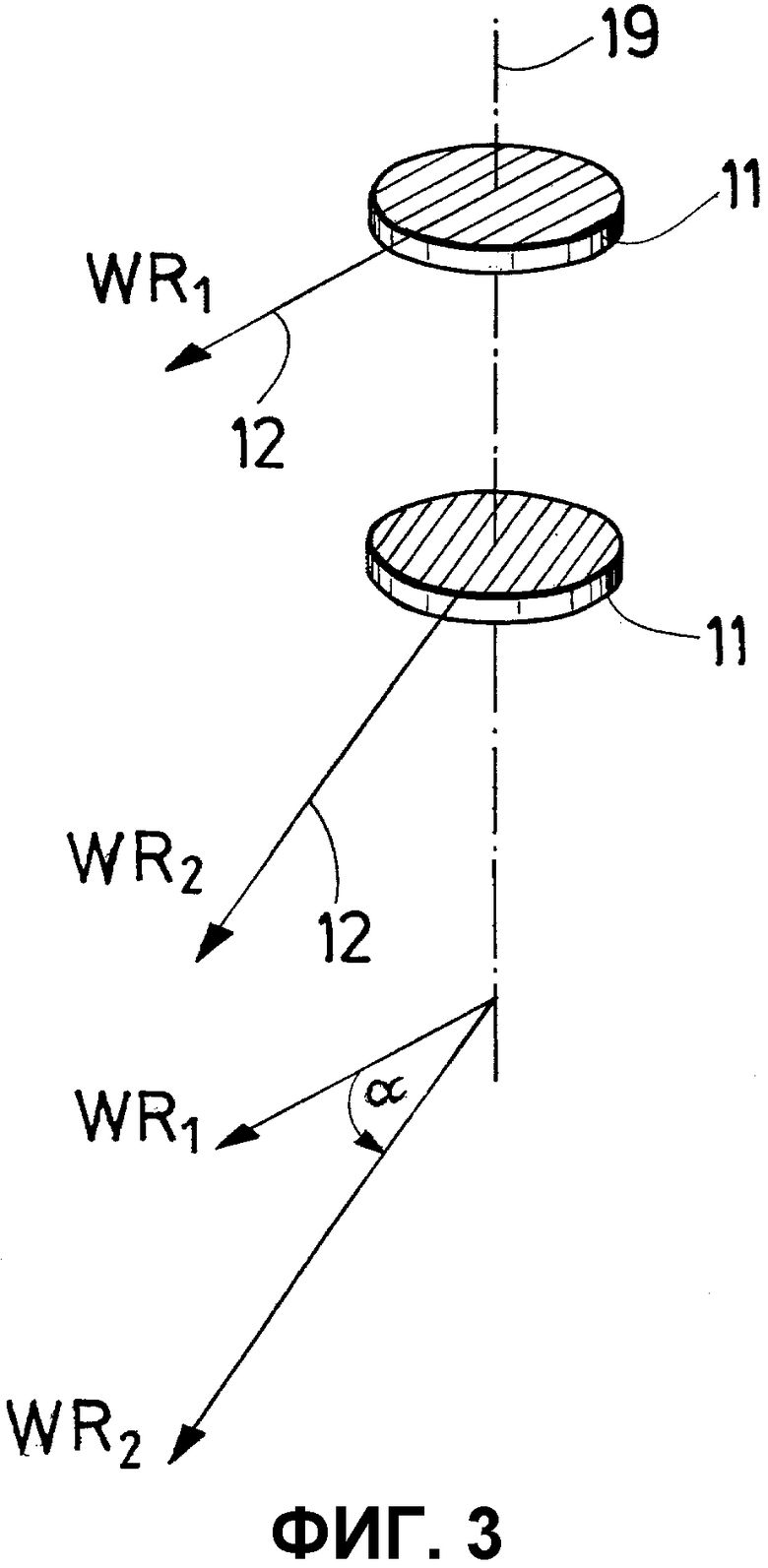

фиг.3 - деталь согласно фиг.2b в вертикально разделенном виде, у которой, например, два дискообразных пластинчатых тела ориентированы под различным углом α относительно их направления прокатки WR (для изображения принципа показаны только два пластинчатых тела),

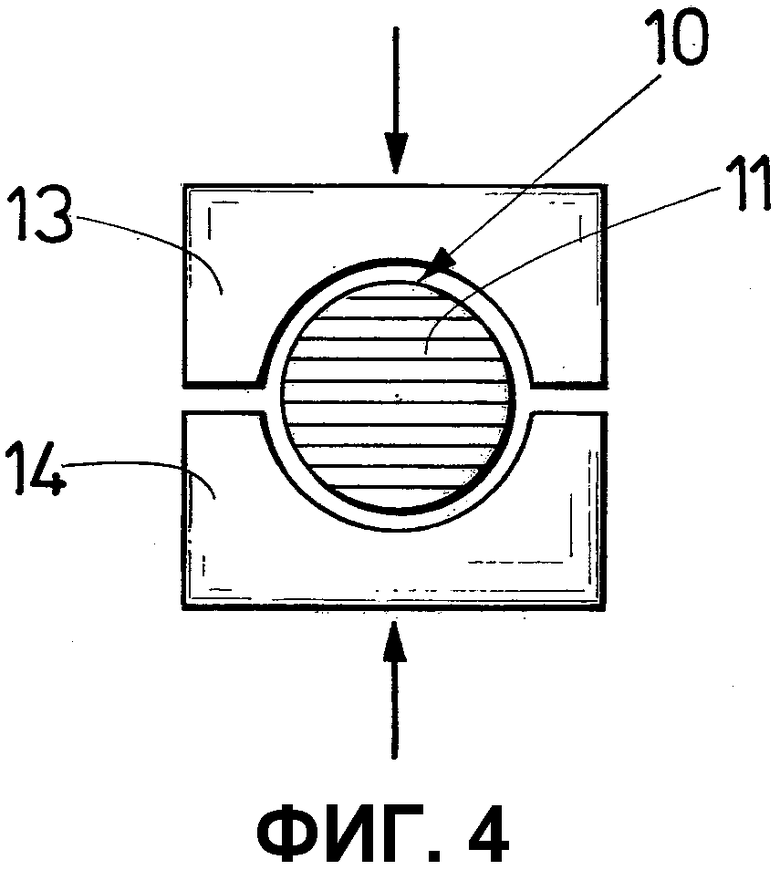

фиг.4 - схематичный вид штампа согласно фиг.3 для ввода давления сжатия при соединении пластинчатых тел при помощи диффузионной сварки, причем деталь сформирована из множества пластинчатых тел согласно фиг.2b,

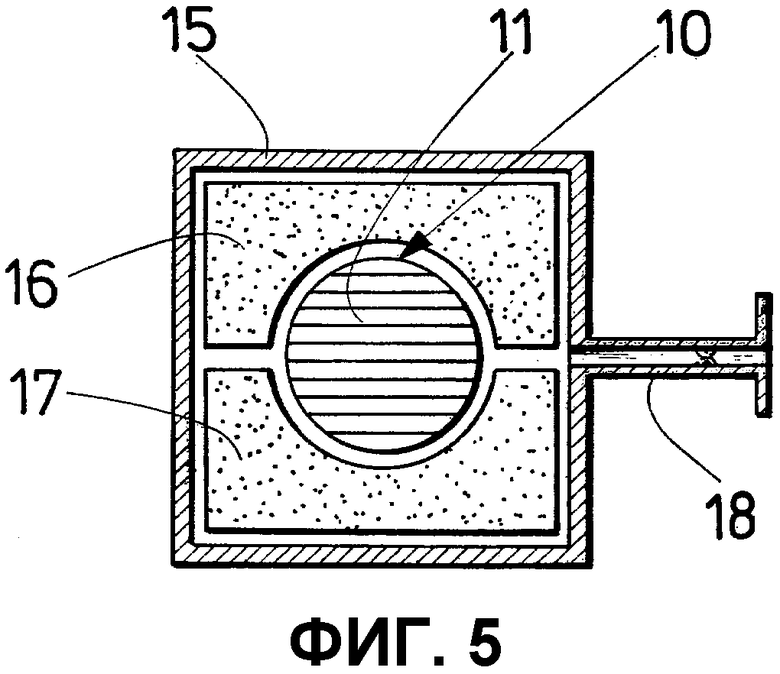

фиг.5 - схематичный вид штампа согласно фиг.3 с дополнительной кулисой для переноса гидростатического напряжения при горячеизостатическом сжатии и вакуумно-плотной оболочке,

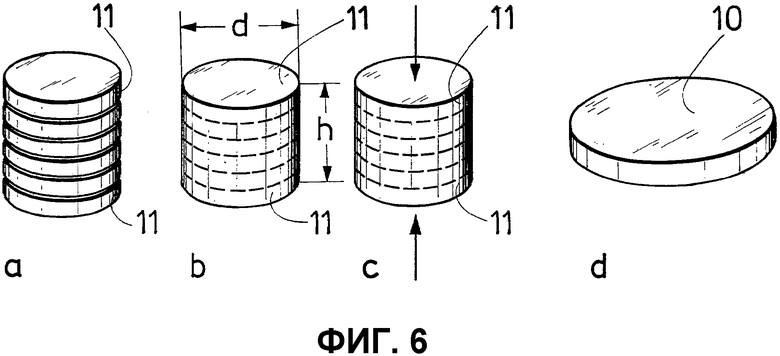

фиг.6 - схематичный вид отдельных этапов изготовления детали из пластинчатых, дискообразно сформированных тел, причем этап а) представляет штабелированные пластинчатые тела, этап b) показывает пластинчатые тела, соединенные диффузионной сваркой, этап с) - этап ковки исходной формы, и этап d) - окончательную деталь в своей заданной конечной форме,

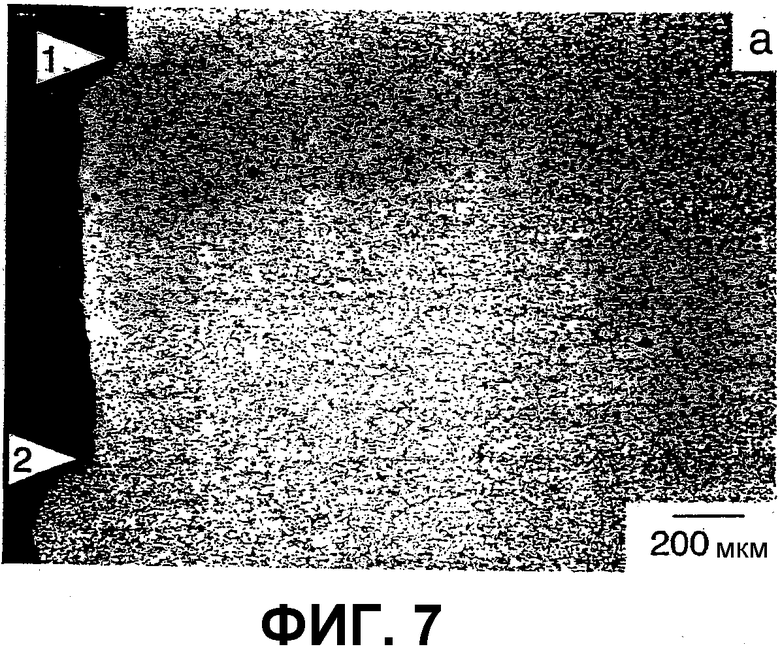

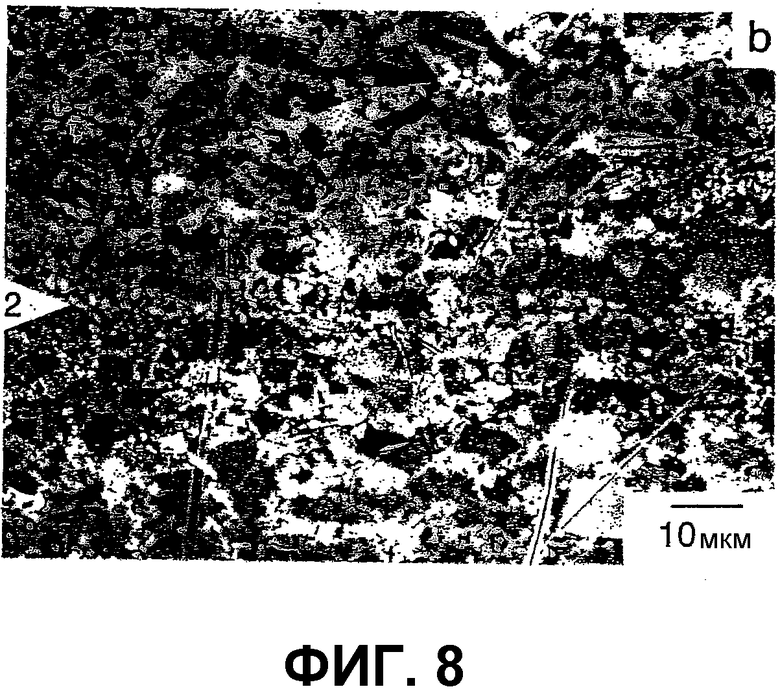

фиг.7 - разрез детали в форме фотографии, выполненной с помощью растрового электронного микроскопа для изображения зоны стыковки после диффузионной сварки детали из восьми пластинчатых тел технического титаналюминидного сплава, и

фиг.8 - разрез зоны стыковки согласно фиг.6 при большем увеличении.

Прежде всего делается ссылка на изображения на фиг.1, 2а и 2b. Фиг.1 показывает общее тело 10, которое изготовляется при помощи описываемого здесь способа. Изображенное на фиг.1 общее тело здесь симметрично оси вращения 19 (на чертеже проходящей вертикально).

Пример 1

Изготовление дискообразной, вращательно-симметричной детали с градуированной структурой материала.

Фиг.2а и 2b показывают конструкцию общего тела или, соответственно, детали 10 в двух различных расположениях пластинчатых тел 11, образующих общее тело 10. Расположение слоев, образованных пластинчатыми телами 11 внутри общего тела 11, выбирается в соответствии с ожидаемым направлением основной нагрузки на будущую деталь. Показанное на фиг.2b расположение пластинчатых тел выбирается для общего тела 10, которое нагружено посредством вращения вокруг оси вращения 19 под действием центробежных сил. В этом случае соединения пластинчатых тел 11, которые штабелированы в предварительно заданном большом количестве и образуют общее тело 11, соединены сваркой или подобным способом. В этом случае (фиг.2b) сварные соединения не подвергаются напряжениям растяжения или среза. На образованную посредством общего тела 10 деталь оказывают только незначительное влияние сварные соединения между штабелированными пластинчатыми телами 11.

Однако очень важным аспектом для свойства общего тела 10 является то, что оно может быть рассчитано в соответствие с ожидаемой нагрузкой посредством пластинчатых тел 11 с различной композицией и микроструктурой. Для этого действуют следующие правила выбора:

- пластинчатые тела 11 со слоистой микроструктурой, если требуются высокая сопротивляемость к расширению трещин и хорошая устойчивость к ползучести,

- пластинчатые тела 11 с двойной микроструктурой, если желательна хорошая текучесть,

- пластинчатые тела 11 из сплавов с содержанием ниобия 5-10 атомных процентов, если необходима хорошая стойкость к окислению,

- пластинчатые тела 11 из сплавов с основным составом Ti-45Аl-(5-10)Nb-B-C для высокой прочности и устойчивости к ползучести.

Таким же образом могут использоваться имеющиеся анизотропии в прокатанных листах, которые, например, представляют исходный материал для пластинчатых тел 11 для усиления прочностных свойств детали, образованной общим телом 10, в определенных направлениях, за счет того, что одинаково ориентированные листы укладываются друг на друга.

При показанном на фиг.2b расположении дисков детали и указанной нагрузке посредством центробежных сил механические свойства относительно оси вращения 19 должны быть возможно более изотропными. Этого можно достичь тем, что пластинчатые тела 11 вращаются вокруг оси вращения 19 детали, образованной общим телом 10 таким образом, что направления 12 (WR) прокатки, смотри также фиг.3, отдельных пластинчатых тел 11 расположены равномерно вокруг оси вращения 19 детали, образованной общим телом 10. Если деталь состоит из n пластинчатых тел 11, то угол α, на который должны поворачиваться друг относительно друга направления 12 прокатки соседних пластинчатых тел, составляет 180/n. Это наглядно представлено на фиг.3 для обоих изображенных там в качестве примера пластинчатых тел 11 общего тела 10, состоящего из n пластинчатых тел.

Множеству пластинчатых тел, имеющих конструкцию согласно фиг.2а или 2b, прежде была придана форма с грубыми очертаниями в соответствие с желаемой конечной формой детали 10, то есть они были вырублены, вырезаны или подходящим образом предварительно отформованы из пластинчатых или, соответственно, листообразных полуфабрикатов (не изображено).

Штабелированные пластинчатые тела 11, независимо от того штабелированы ли они согласно изображению на фиг.2а или согласно изображению на фиг.2b, затем соединяются друг с другом с помощью подходящего способа стыковки. Поскольку пластинчатые тела 11 состоят исключительно из титаналюминидных сплавов, то для осуществления соединений пластинчатых тел между собой особенно хорошо подходит диффузионная сварка, так как для этого требуются температуры 900-1000°С при напряжениях сжатия 20-100 МПа. При этих условиях не возникают изменения микроструктуры, за исключением непосредственной зоны сварки, которая имеет в ширину только несколько μm.

Фиг.6 и 7 показывают в качестве примера фотографии структуры штабеля, соединенного с помощью диффузионной сварки, например, из восьми плоских пластинчатых тел 11, которые состоят из технического титаналюминидного сплава. Пластинчатые тела 11 были в этом случае сварены в механической испытательной машине в вакууме путем добавления компрессионного давления в 40 МПа, причем температура составляла 950°С, и нагрузка добавлялась на время выдержки в течение двух часов.

Из этих фотографий, которые были сделаны с помощью растрового электронного микроскопа, отчетливо видно, что в зоне стыковки почти отсутствуют изменения структуры. Таким образом, диффузионная сварка очень хорошо подходит в качестве способа стыковки (этап b) для способа изготовления согласно изобретению. Возможная установленная градуированная структура материала, образующего пластинчатые тела 11, остается сохраненной и обнаруживается также в общем теле 11.

У деталей с искривленными поверхностями должно быть введено необходимое для диффузионной сварки компрессионное давление через штампы, в которых выгравировывается обратная форма детали.

Штамп для детали, показанной на фиг.2а, изображен схематично на фиг.4. Следует обратить внимание, что материал штампа не должен вступать в реакцию с материалами, образующими пластинчатые тела 11. Подходящими материалами для штампа являются молибден, SiC-керамики, Si3N4-керамики или Al2О3-керамики. До температур 1000°С можно, однако, использовать обычные высокотемпературные сплавы. Диффузионная сварка пластинчатых тел 11, состоящих из титаналюминидных сплавов, должна проводиться в вакууме или в подходящей атмосфере инертных газов.

Диффузионная сварка может происходить при указанных условиях в установке для горячеизостатического сжатия. Для этого штабелированные пластинчатые элементы 11 должны быть закреплены подходящим образом и размещены по возможности с геометрическим замыканием в вакуумной оболочке. Такое расположение схематично изображено на фиг.5 для показанного на фиг.2а расположения пластинчатых тел 11. Также здесь следует избегать реакций между пластинчатыми телами 11 из титаналюминидных сплавов и кулисами 16, 17. Подходящими материалами для кулис являются, например, молибден, SiC-керамики, Si3N4-керамики или Al2О3-керамики. В качестве материалов для оболочки 15 могут использоваться, например, высококачественная сталь или титан. Если кулисы 16, 17 не используются, то реакций между стенками оболочки 15 и пластинчатыми телами 11 можно избежать, например, при помощи молибденовых пленок (толщина > 0,1 мм). Стыковка может происходить наряду с диффузионной сваркой, в зависимости от используемой температуры, также при помощи других технологий, например пайкой твердым припоем.

После стыковки может изготовляться окончательная форма общего тела 10 с помощью обычных в металлообработке технологий, таких как сверление, обработка на токарном станке, фрезерование, электроэрозионная обработка или электрохимическая прошивка.

Пример 2

Изготовление дискообразной детали штабелированием пластинчатых тел 11, сваркой пластинчатых тел и последующей ковкой.

Этапы способа описываются на основе изображенной на фиг.2b общей детали 10, сформированной в виде тела вращения. Исходная форма общей детали 10 изготавливается, как описано в вышестоящем примере 1, из дискообразных или, соответственно, пластинчатых тел 11. После стыковки при помощи сварки дальнейший этап деформации проводится путем ковки, при которой изготавливается окончательная или почти окончательная форма требуемой детали.

Отдельные этапы процесса изготовления изображены на фиг.6. Высота и диаметр общего тела 10, изображенного на фиг.6b, должны устанавливаться, принимая во внимание окончательные размеры изображенной на фиг.6d детали, сформированной в форме диска. При этом соотношение высота/диаметр должно быть ≤ 2, так чтобы избежать излома исходной формы во время ковки. Ковка может проводиться при температурах 950-1420°С, причем степень деформации, по меньшей мере, 20% является особенно благоприятной. Однако важной предпосылкой для ковки является то, что дискообразные или, соответственно, пластинчатые тела 11 имеют относительно мелкозернистую и химически однородную структуру. При этом пластинчатые тела 11 должны изготавливаться из листов или пластин, изготавливаемых обработкой давлением. Дополнительно проведенной ковкой достигается еще лучшая структура по отношению к способу изготовления, изображенному в вышеприведенном примере 1. Кроме того, полностью разрушаются имеющиеся в зонах сварки особые структуры. Это является важнейшей предпосылкой для изготовления деталей, подвергающихся большой нагрузке, как роторные диски для газовых турбин.

Особым преимуществом способа согласно изобретению по отношению к традиционным технологиям ковки, которые исходят из литых материалов, является то, что пластинчатые тела 11 имеют уже хорошо упрочненную структуру. Благодаря этому, при незначительных степенях деформации возникает очень интенсивная рекристаллизация. Подобные материалы обнаруживают при ковке очень хорошую текучесть. Вследствие этого при ковке в штампах можно достичь очень сложных изменений формы, так что детали могут быть выкованы близкими к конечной форме.

Пример 3

Изготовление дискообразной детали, сочетание диффузионной сварки и ковки в одной рабочей операции.

Диффузионная сварка и ковка могут сочетаться в одной рабочей операции для уменьшения затрат.

Для этого должны сочетаться частичные этапы b) и с) согласно фиг.5. При этом способе изготовления ковка должна происходить в вакууме или в подходящей атмосфере инертных газов, так чтобы сварные швы не загрязнялись кислородом. Сама ковка также может происходить на воздухе, однако, для этого сформированный из пластинчатых тел 11 штабель должен быть помещен в оболочку согласно описанным в примере 1 и фиг.5 точкам зрения.

В заключение еще раз дается ссылка на фиг.7 и 8. На фиг.7 показана сделанная при помощи растрового электронного микроскопа фотография структуры в зоне стыковки после формирования соединения пластинчатых тел 11 при помощи диффузионной сварки в штабеле из восьми плоских пластинчатых тел 11 технического титаналюминидного сплава. Пластинчатые тела были сварены друг с другом при температуре 950°С в течение двух часов в испытательной машине в вакууме добавлением давления 40 МПа. На фотографии согласно фиг.7 две зоны стыковки обозначены стрелками. На фиг.8 место (стрелка 2) согласно фиг.7 изображено в более сильном увеличении.

Список примечаний к чертежу

10 - общее тело/деталь

11 - пластинчатое тело

12 - направление прокатки

13 - штамп

14 - штамп

15 - оболочка

16 - кулиса

17 - кулиса

18 - вакуумный всасывающий патрубок

19 - ось вращения

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВАНАЯ ДЕТАЛЬ ИЗ СТАЛИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832530C1 |

| КОВАНАЯ ДЕТАЛЬ ИЗ БЕЙНИТНОЙ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2763027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ДЛЯ ТУРБОМАШИНЫ | 2005 |

|

RU2364486C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА | 2005 |

|

RU2370561C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ TiAl | 2016 |

|

RU2706933C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ СУПЕРСПЛАВА НА ОСНОВЕ НИКЕЛЯ И ДЕТАЛЬ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2010 |

|

RU2531217C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ОБРАЗУЮЩИХ ПОЛУЮ ЛОПАТКУ, ПОСРЕДСТВОМ ПРОКАТКИ | 2005 |

|

RU2404039C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ И ЛИСТЫ, ИЗГОТОВЛЕННЫЕ ПРИ ПОМОЩИ ЭТОГО СПОСОБА | 2008 |

|

RU2451764C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

Для изготовления роторных дисков или лопастей турбин множеству пластинчатых тел из одного или нескольких титаналюминидных сплавов придают грубые контуры с получением имеющей увеличенные размеры преформы с геометрией изготавливаемой детали или полуфабриката, соединяют их между собой для образования общего тела и формируют желаемую конечную форму общего тела. Соединение и формирование конечной формы осуществляют в одну рабочую операцию. Придание грубых контуров пластинчатым телам осуществляют обработкой давлением или резанием. Соединение штабелированных пластинчатых тел осуществляют диффузионной сваркой или пайкой, а формирование конечной формы общего тела осуществляют ковкой общего тела, при этом упомянутые операции могут быть осуществлены в вакууме или в атмосфере инертных газов. Пластинчатые тела, образующие общее тело, состоят из различных титаналюминидных сплавов, имеют различную микроструктуру и текстуру. Ориентацию поверхностей штабелированных тел задают относительно ориентации направления основной нагрузки сформированной конечной формы. Изобретение позволяет получать изделия, способные выдерживать большую нагрузку, которые обладают высокими геометрическим растяжением и термостойкостью. 4 н. и 30 з.п. ф-лы, 8 ил.

| ОКУЛЯР С ВЫНЕСЕННЫМ ВХОДНЫМ ЗРАЧКОМ | 2002 |

|

RU2239214C2 |

| МЕТАЛЛИЧЕСКИЙ МНОГОСЛОЙНЫЙ ПРОФИЛИРОВАННЫЙ КОРПУС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2175606C2 |

| 0 |

|

SU160659A1 | |

| US 5299353 А, 05.04.1994. | |||

Авторы

Даты

2007-09-20—Публикация

2005-02-25—Подача