Настоящее изобретение в целом относится к способу изготовления емкости, отделяющей внутреннюю полость от окружающей среды, которая по меньшей мере частично образована из плоского комбинированного материала, включающему в себя следующие этапы:

(I) обеспечение использования плоского комбинированного материала в форме заготовки для отдельной емкости;

(II) образование емкости из заготовки;

(III) закрывание емкости.

С давних пор консервирование пищевых продуктов, как пищевых продуктов для потребления людьми, так и пищевых продуктов для животных, осуществляют посредством того, что их хранят либо в металлической банке, либо в закрытой крышкой стеклянной банке. При этом сохраняемость может быть увеличена, например, посредством того, что пищевой продукт и емкость, в данном случае, стеклянную банку или же металлическую банку, в каждом случае соответственно как можно более тщательно стерилизуют, а затем емкость заполняют пищевым продуктом и ее закрывают. Однако эти оправдавшее себя в течение длительного времени мероприятия для увеличения сохраняемости пищевых продуктов имеют ряд недостатков, например требующуюся повторно дополнительную стерилизацию.

Кроме того, металлические и стеклянные банки вследствие их по существу цилиндрической формы имеют тот недостаток, что невозможно очень плотное и компактное хранение. К тому же, металлические и стеклянные банки имеют значительную собственную массу, что приводит к повышенным затратам энергии при транспортировке. Кроме того, для изготовления стекла, белой жести или алюминия, даже если применяемое для этого сырье получают из вторичной переработки, необходимы достаточно высокие затраты энергии. Для стеклянных банок осложняющим образом добавляются повышенные затраты на транспортировку, так как их преимущественно предварительно изготавливают на стекольном заводе, а затем они должны транспортироваться с использованием значительного объема транспортировки на предприятие, расфасовывающее пищевые продукты. Кроме того, стеклянные и металлические банки могут открываться лишь со значительными затратами усилий или с помощью инструментов и, таким образом, весьма затруднительно. В металлических банках добавляется опасность травмирования острыми краями, образующимися при открывании. В стеклянных банках добавляется то, что при заполнении или открывании заполненных банок в пищевой продукт могут попадать стеклянные осколки, которые в наихудшем случае могут привести к внутренним травмам при потреблении пищевого продукта.

По состоянию техники известны другие упаковочные системы для хранения пищевых продуктов в течение длительного промежутка времени, по возможности без вреда для них. При этом речь идет о емкостях, изготавливаемых из плоских комбинированных материалов, зачастую называемых также слоистыми материалами. Такие плоские комбинированные материалы часто состоят из термопластичного полимерного слоя, несущего слоя, преимущественно состоящего из картона или бумаги, промежуточного адгезионного слоя, барьерного слоя и дополнительного полимерного слоя, как описано, в том числе, в WO 90/09926 A2.

Эти емкости из слоистых материалов уже имеют много преимуществ по сравнению с традиционными стеклянными и металлическими банками. Тем не менее, для этих упаковочных систем также имеются возможности улучшения.

Так например, емкости из слоистых материалов зачастую отличаются тем, что с целью лучшей возможности открывания они имеют отверстия для соломинки для питья или перфорацию. Их изготавливают посредством того, что, например, в картоне, применяемом для изготовления слоистого материала, выполняют отверстия, над которыми затем наносят следующие слои слоистого материала с образованием покровных слоев, перекрывающих область отверстия. Эта область отверстия может быть снабжена закрывающим устройством, которое при приведении в действие вдавливает покровные слои отверстия в емкость или вырывает их вверх. При необходимости в такую область отверстия может быть также просто вдавлена соломинка для питья. Такие области отверстия известны, например, из EP-A-1 570 660 или EP-A-1 570 661. Наряду с такими областями отверстия, выполненными, например, в качестве отверстия для соломинки для питья, емкости из слоистых материалов могут быть также снабжены перфорацией, которая обеспечивает возможность открывания емкости путем частичного разрывания слоистого материала вдоль перфорации. Такая перфорация может выполняться в готовом слоистом материале, например, при помощи лазерного луча, посредством того, что лазерный луч точечно удаляет наружный полимерный слой и несущий слой с образованием множества отверстий.

Недостаток известных емкостей из слоистых материалов, которые имеют такие области отверстия, состоит, в частности, в том, что при открывании емкости, будь то путем приведения в действие закрывающего устройства, путем введения соломинки для питья или путем разрывания вдоль перфорации, перекрывающие область отверстия покровные слои, которые обычно включают в себя по меньшей мере барьерный слой, а также расположенные под ним, то есть по направлению к расфасованному пищевому продукту, слои, которые нанесены на барьерный слой, могут отделяться от остального слоистого материала лишь в недостаточной степени. Зачастую при этом происходит образование нитей термопластичных полимерных слоев. Это приводит к ухудшению опорожнения емкости. В EP-A-1 570 660 или EP-A-1 570 661 делались попытки устранить эти недостатки путем выбора определенных полимеров, а именно полиолефина, изготовленного при помощи металлоценов.

В общей сложности задача настоящего изобретения состоит в том, чтобы по меньшей мере частично устранить недостатки, известные по состоянию техники.

Одна задача изобретения состоит в том, чтобы создать способ, при помощи которого при высоких скоростях изготовления плоского комбинированного материала могут применяться не только некоторые определенные полимеры, но и целый ряд полимеров, и, несмотря на это, обеспечиваются хорошие свойства открывания и опорожнения емкости.

Кроме того, задача изобретения состоит в том, чтобы обеспечить создание плоского комбинированного материала вместе со способом его изготовления для емкости, обладающей высокой герметичностью, при этом плоский комбинированный материал может изготавливаться с высокой скоростью.

Далее, задача изобретения состоит в том, чтобы обеспечить создание плоского комбинированного материала вместе со способом его изготовления для емкости, обладающей хорошими свойствами открывания, которое происходит при помощи открываемых крышек или перфорации. Здесь также имеет значение высокая скорость при изготовлении комбинированного материала.

В отношении свойств открывания должно быть, в частности, предотвращено образование полимерных нитей. Такие нити наблюдаются, например, при открывании перфорации. В частности, в содержащих жидкость емкостях это зачастую приводит к нежелательному налипанию жидкости на эти нити, что приводит к нечеткому выливанию с потеками. Кроме того, натянутые над отверстием в виде перемычки нити могут привести к задерживанию ими пищевого продукта.

Вклад в решение по меньшей мере одной из упомянутых выше задач вносят предметы независимых пунктов формулы изобретения. Предметы зависимых пунктов формулы изобретения представляют собой предпочтительные варианты выполнения этих решений.

В частности, вклад в решение упомянутых выше задач вносит способ изготовления отделяющей внутреннюю полость от окружающей среды емкости, по меньшей мере частично образованной из плоского комбинированного материала, включающий в себя следующие этапы способа:

(I) обеспечение использования плоского комбинированного материала в форме заготовки для отдельной емкости;

(II) образование емкости из заготовки;

(III) закрывание емкости;

при этом плоский комбинированный материал в качестве составных частей содержит:

- обращенный к окружающей среде наружный полимерный слой;

- следующий за наружным полимерным слоем по направлению к внутренней полости емкости несущий слой;

- следующий за несущим слоем по направлению к внутренней полости емкости барьерный слой;

- следующий за барьерным слоем по направлению к внутренней полости емкости адгезионный слой;

- следующий за адгезионным слоем по направлению к внутренней полости емкости внутренний полимерный слой;

причем плоский комбинированный материал в форме заготовки емкости является получаемым при помощи способа, включающего в себя следующие этапы:

а) обеспечение использования заготовки комбинированного материала, содержащей по меньшей мере несущий слой;

б) нанесение адгезионного слоя и внутреннего полимерного слоя посредством экструзии слоев;

в) изготовление заготовки для отдельной емкости;

при этом по меньшей мере внутренний полимерный слой или по меньшей мере адгезионный слой, или по меньшей мере оба этих слоя во время нанесения, в частности, на этапе б. способа, подвергают вытягиванию,

причем несущий слой имеет отверстие, которое перекрыто по меньшей мере барьерным слоем, адгезионным слоем и внутренним полимерным слоем, являющимися покровными слоями отверстия, и

причем по меньшей мере один из покровных слоев отверстия, содержащих вытянутый полимер, подвергают термической обработке после образования заготовки емкости.

На этапе (I) способа согласно изобретению вначале подготавливают плоский комбинированный материал в форме заготовки для отдельной емкости, который в качестве составных частей содержит: обращенный к окружающей среде наружный полимерный слой;

следующий за наружным полимерным слоем по направлению к внутренней полости емкости несущий слой;

следующий за несущим слоем по направлению к внутренней полости емкости барьерный слой;

следующий за барьерным слоем по направлению к внутренней полости емкости адгезионный слой;

следующий за адгезионным слоем по направлению к внутренней полости емкости внутренний полимерный слой.

Формулировка «следующий за слоем X по направлению к внутренней полости емкости дальнейший слой Y», которая применена выше, должна выражать, что слой Y находится ближе к внутренней полости, чем слой X. Эта формулировка не обязательно означает, что слой Y непосредственно следует за слоем X, а включает в себя также ситуацию, при которой между слоем X и слоем Y находятся один или несколько дополнительных слоев. Однако согласно одному особому варианту выполнения способа согласно изобретению плоский комбинированный материал отличается тем, что по меньшей мере несущий слой непосредственно следует за наружным полимерным слоем, адгезионный слой непосредственно следует за барьерным слоем, а внутренний полимерный слой непосредственно следует за адгезионным слоем.

Емкость согласно изобретению имеет по меньшей мере одну кромку, предпочтительно от 6 до 16 кромок, особенно предпочтительно от 7 до 12 кромок или более. Под кромками согласно изобретению понимают, в частности, области, которые образуются при складывании поверхности посредством накладывания двух частей этой поверхности друг на друга. В качестве примера кромок можно упомянуть продольные области соприкосновения соответственно двух поверхностей стенок емкости, имеющей по существу прямоугольную форму. Такая прямоугольная емкость имеет, как правило, 12 кромок. Стенки емкости предпочтительно представляют собой обрамленные кромками поверхности емкости. Стенки емкости согласно изобретению образованы по меньшей мере на 50%, предпочтительно по меньшей мере на 70% и более предпочтительно по меньшей мере на 90% своей поверхности из несущего слоя, являющегося составной частью плоского комбинированного материала.

В качестве наружного полимерного слоя, который обычно имеет толщину в диапазоне от 5 до 25 мкм, особенно предпочтительно в диапазоне от 8 до 20 мкм и наиболее предпочтительно в диапазоне от 10 до 18 мкм, применимы, в частности, термопластичные полимеры. В этой связи предпочтительными термопластичными полимерами являются, в частности, полимеры с температурой плавления в диапазоне от 80 до 155°C, предпочтительно в диапазоне от 90 до 145°C и особенно предпочтительно в диапазоне от 95 до 135°C.

При необходимости наружный полимерный слой наряду с термопластичным полимером может также содержать неорганический наполнитель. В качестве неорганического наполнителя применимы все представляющиеся специалисту пригодными твердые материалы, предпочтительно в форме частиц, которые в том числе приводят к улучшенному распределению тепла в полимере и, таким образом, к лучшей свариваемости полимера. Средние размеры (d50%) частиц неорганических наполнителей, определенные при помощи ситового анализа, находятся в диапазоне от 0,1 до 10 мкм, предпочтительно в диапазоне от 0,5 до 5 мкм и особенно предпочтительно в диапазоне от 1 до 3 мкм. В качестве неорганических наполнителей предпочтительно применимы соли металлов или оксиды от двух- до четырехвалентных металлов. Например, здесь следует упомянуть сульфаты или карбонаты кальция, бария или магния, или двуокись титана, а предпочтительно карбонат кальция.

Однако в этой связи предпочтительно, если наружный полимерный слой содержит, соответственно по отношению ко всему своему объему, термопластичный полимер в количестве по меньшей мере 60% по объему, предпочтительно по меньшей мере 80% по объему и особенно предпочтительно по меньшей мере 95% по объему.

В качестве термопластичных полимеров для наружного полимерного слоя пригодны полимеры, полученные посредством цепной полимеризации, в частности, полиолефины, при этом предпочтительными среди них являются циклические сополимеры олефинов (COC), полициклические сополимеры олефинов (POC), в частности, полиэтилен и полипропилен, а особенно предпочтительным является полиэтилен. Определенные при помощи DIN 1133 (190°C/2,16 кг) скорости протекания расплава (melt flow rate - MFR) полимеров, применимых также в виде смеси, состоящей по меньшей мере двух термопластичных полимеров, находится в диапазоне от 1 до 25 г/10 мин, предпочтительно в диапазоне от 2 до 9 г/10 мин и особенно предпочтительно в диапазоне от 3,5 до 8 г/10 мин.

Среди полиэтиленов для способа согласно изобретению предпочтительными являются HDPE, MDPE, LDPE, LLDPE и РЕ, а также смеси, состоящие по меньшей мере из двух этих полимеров. Определенные при помощи DIN 1133 (190°C/2,16 кг) значения MFR этих полимеров находятся в диапазоне от 3 до 15 г/10 мин, предпочтительно в диапазоне от 3 до 9 г/10 мин и особенно предпочтительно в диапазоне от 3,5 до 8 г/10 мин. Для наружного полимерного слоя предпочтительным является применение полиэтилена с плотностью (согласно ISO 1183-1:2004) в диапазоне от 0,912 до 0,950 г/см3, значением MFR в диапазоне от 2,5 до 8 г/10 мин и температурой плавления (согласно ISO 11357) в диапазоне от 96 до 135°C. Следующие предпочтительные для наружного полимерного слоя полиэтилены предпочтительно имеют плотность (согласно ISO 1183-1:2004) в диапазоне от 0,900 до 0,960 г/см3.

При необходимости на обращенной к окружающей среде стороне наружного полимерного слоя могут быть предусмотрены еще один или же несколько дополнительных слоев. В частности, на обращенную к окружающей среде сторону наружного полимерного слоя может быть еще нанесен запечатываемый слой.

В качестве несущего слоя, следующего за наружным полимерным слоем по направлению к внутренней полости емкости, может применяться любой известный специалисту пригодный для этой цели материал, который обладает достаточной прочностью и жесткостью, чтобы придать емкости такую стабильность, что в заполненном состоянии она по существу сохраняет свою форму. Наряду с рядом полимеров предпочтительными являются растительные волокнистые материалы, в частности, целлюлоза, предпочтительно проклеенная отбеленная и/или неотбеленная целлюлоза, при этом особенно предпочтительными являются бумага и картон. Поверхностная плотность несущего слоя предпочтительно находится в диапазоне от 140 до 450 г/м2, особенно предпочтительно в диапазоне от 160 до 400 г/м2, и наиболее предпочтительно в диапазоне от 170 до 350 г/м2.

В качестве барьерного слоя, следующего за несущим слоем по направлению к внутренней полости емкости, может применяться любой известный специалисту пригодный для этой цели материал, который обладает достаточным преграждающим действием, в частности, по отношению к кислороду. Барьерным слоем может быть металлическая фольга, например алюминиевая фольга, металлизированная пленка или же полимерный барьерный слой.

При наличии полимерного барьерного слоя он содержит предпочтительно по меньшей мере 70% по массе, особенно предпочтительно по меньшей мере 80% по массе, и наиболее предпочтительно по меньшей мере 95% по массе полимера, который известен специалистам для этой цели, в частности, благодаря пригодным для упаковочной емкости ароматическим свойствам или же свойствам газонепроницаемости. Предпочтительно здесь применяют термопластичные полимеры. В емкости согласно изобретению может оказаться благоприятным, если полимерный барьерный слой имеет температуру плавления (согласно ISO 11357) в диапазоне от 155 до 300°C, предпочтительно в диапазоне от 160 до 280°C и особенно предпочтительно в диапазоне от 170 до 270°C. В качестве полимеров, в частности, термопластичных полимеров, здесь могут применяться полимеры, содержащие N или O, как сами по себе, так и в смеси, состоящей из двух или более полимеров. Кроме того, при наличии полимерного барьерного слоя предпочтительно, если он является как можно более однородным, и поэтому преимущественно он может получаться из расплавов, которые образуются, например, путем экструзии, в частности, экструзии слоев. В противоположность этому, полимерные барьерные слои, которые могут быть получены путем осаждения из раствора или дисперсии полимеров, являются менее предпочтительными, так как они, в частности, если осуществляется осаждение или образование из дисперсии полимера, зачастую по меньшей мере частично имеют отдельные структуры, которые по сравнению с полимерными барьерными слоями, получаемыми из расплавов, имеют менее хорошие барьерные свойства в отношении газов и влажности.

В качестве соответствующих полимеров, на которых могут быть основаны полимерные барьерные слои, применимы, в частности, полиамид (РА) или сополимер этилена и винилового спирта (EVOH) или их смесь.

В качестве полиамида применимы все полиамиды, представляющиеся специалисту пригодными для изготовления и применения в емкостях согласно изобретению. В особенности здесь следует упомянуть PA 6, PA 6.6, PA 6.10, PA 6.12, PA 11 или PA 12, или смесь, состоящую по меньшей мере из двух этих полиамидов, причем особенно предпочтительными являются PA 6 и PA 6.6, а наиболее предпочтительным является PA 6. PA 6 коммерчески доступен под торговыми марками Akulon®, Durethan® и Ultramid®. Кроме того, пригодными являются аморфные полиамиды, например, MXD6, Grivory®, а также Selar®. Молекулярная масса полиамида предпочтительно должна быть выбрана таким образом, чтобы во-первых, выбранный диапазон молекулярной массы обеспечивал возможность хорошей экструзии слоев при изготовлении плоского комбинированного материала для емкости, а во-вторых, плоский комбинированный материал обладал достаточно хорошими механическими свойствами, например, большим удлинением при разрыве, высокой износостойкостью и достаточной жесткостью для самой емкости. Отсюда получаются предпочтительные молекулярные массы, определенные как средние массы при помощи гельпроникающей хроматографии (GPC) (согласно ISO/DIS 16014-3:2003) со световым рассеиванием (ISO/DIS 16014-5:2003), находящиеся в диапазоне от 3×103 до 1×107 г/моль, предпочтительно в диапазоне от 5×103 до 1×106 г/моль и особенно предпочтительно в диапазоне от 6×103 до 1×105 г/моль. Кроме того, в связи с технологическими и механическими свойствами предпочтительно, если полиамид имеет плотность (согласно ISO 1183-1:2004) в диапазоне от 1,01 до 1,40 г/см3, предпочтительно в диапазоне от 1,05 до 1,3 г/см3 и особенно предпочтительно в диапазоне от 1,08 до 1,25 г/см3. Кроме того, предпочтительно, если полиамид имеет коэффициент вязкости, определенный согласно ISO 307 в 95% серной кислоте, в диапазоне от 130 до 185 мл/г, предпочтительно в диапазоне от 140 до 180 мл/г.

В качестве сополимера этилена и винилового спирта (EVOH) могут применяться все полимеры, которые представляются специалисту пригодными для изготовления и применения емкости согласно изобретению. Примеры подходящих сополимеров этилена и винилового спирта коммерчески доступны, в том числе, под торговыми марками EVALTM фирмы EVAL Europe NV, Бельгия, во множестве различных вариантов выполнения. Особенно подходящими представляются типы EVALTM F104B, EVALTM LR101B или EVALTM LR171B.

Подходящие типы сополимеров этилена и винилового спирта отличаются по меньшей мере одним, а особенно предпочтительно, всеми следующими свойствами:

- содержание этилена в диапазоне от 20 до 60 молярных %, предпочтительно от 25 до 45 молярных %,

плотность (согласно ISO 1183-1:2004) в диапазоне от 1,0 до 1,4 г/см3, предпочтительно от 1,1 до 1,3 г/см3,

точка плавления (согласно ISO 11357) в диапазоне от 115 до 235°C, предпочтительно от 165 до 225°C,

значение MFR (согласно ISO 1133: 210°C/2,16 кг при температуре плавления EVOH менее 210°C, и 230°C/2,16 кг при температуре плавления EVOH в диапазоне от 210 до 230°C) в диапазоне от 1 до 20 г/10 мин, предпочтительно от 2 до 15 г/10 мин,

коэффициент проницаемости для кислорода (согласно ISO 14663-2, приложение С, при 20°C и относительной влажности воздуха 65%) в диапазоне от 0,05 до 3,2 см 3×20 мкм/м2×день×атм, предпочтительно от 0,1 до 0,6 см 3×20 мкм/м2×день×атм.

При применении полиамида в качестве полимерного барьерного слоя предпочтительно, если слой полиамида имеет поверхностную плотность в диапазоне от 2 до 120 г/м2, более предпочтительно в диапазоне от 3 до 75 г/м2 и особенно предпочтительно в диапазоне от 5 до 55 г/м2. Кроме того, в связи с этим предпочтительно, если полимерный барьерный слой имеет толщину в диапазоне от 2 до 90 мкм, предпочтительно в диапазоне от 3 до 68 мкм и особенно предпочтительно в диапазоне от 4 до 50 мкм.

Кроме того, при применении в качестве полимерного барьерного слоя сополимера этилена и винилового спирта должны выполняться по меньшей мере один, а предпочтительно по меньшей мере все приведенные выше для полиамида параметры в отношении поверхностной плотности и толщины слоя.

Однако согласно изобретению предпочтительным является применение в качестве барьерного слоя алюминиевой фольги, которая благоприятным образом имеет толщину в диапазоне от 3,5 до 20 мкм, особенно предпочтительно в диапазоне от 4 до 12 мкм и наиболее предпочтительно в диапазоне от 5 до 9 мкм.

Если в качестве барьерного слоя применяют алюминиевую фольгу, то согласно изобретению является предпочтительным, если алюминиевая фольга связана с несущим слоем через ламинирующий слой. Таким образом, в этом случае между барьерным слоем и несущим слоем предусмотрен дополнительный слой в виде ламинирующего слоя.

В качестве ламинирующего слоя, который обычно имеет толщину в диапазоне от 8 до 50 мкм, особенно предпочтительно в диапазоне от 10 до 40 мкм, и наиболее предпочтительно в диапазоне от 15 до 30 мкм, применимы, так же, как и в наружном полимерном слое, термопластичные полимеры. В этой связи предпочтительными термопластичными полимерами снова являются такие, которые имеют температуру плавления (согласно ISO 11357) в диапазоне от 80 до 155°C, предпочтительно в диапазоне от 90 до 145°C и особенно предпочтительно в диапазоне от 95 до 135°C. Подходящими термопластичными полимерами для ламинирующего слоя являются, в частности, полиэтилен или полипропилен, причем особенно предпочтительным является применение полиэтилена. Здесь также в качестве полиэтилена могут применяться HDPE, MDPE, LDPE, LLDPE, РЕ или смесь, состоящая по меньшей мере из двух этих полимеров. Определенные при помощи DIN 1133 (190°C/2,16 кг) значения MFR полимеров, применимых для ламинирующего слоя, находятся в диапазоне от 3 до 15 г/10 мин, предпочтительно в диапазоне от 3 до 9 г/10 мин и особенно предпочтительно в диапазоне от 3,5 до 8 г/10 мин. Для ламинирующего слоя предпочтительным является применение полимера с плотностью (согласно ISO 1183-1:2004) в диапазоне от 0,912 до 0,950 г/см3, значением MFR в диапазоне от 2,5 до 8 г/10 мин и температурой плавления в диапазоне от 96 до 135°C.

Следующие предпочтительные для ламинирующего слоя полиэтилены преимущественно имеют плотность (согласно ISO 1183-1:2004) в диапазоне от 0,900 до 0,960 г/см3.

Кроме того, при применении алюминиевой фольги в качестве барьерного слоя и применении описанного выше ламинирующего слоя между барьерным слоем и несущим слоем, может быть также предусмотрен промежуточный адгезионный слой между алюминиевой фольгой и ламинирующим слоем, между ламинирующим слоем и несущим слоем, или между ламинирующим слоем и барьерным слоем и между ламинирующим слоем и несущим слоем.

В качестве усилителя адгезии применимы все полимеры, которые при помощи соответствующих функциональных групп посредством образования ионных или ковалентных связей могут образовывать неподвижное соединение с поверхностью другого слоя. Предпочтительно ими являются полиолефины с функциональными группами, которые получены путем сополимеризации этилена с акриловыми кислотами, например с акриловой кислотой, метакриловой кислотой, кротоновой кислотой, акрилатами, производными акрилатов, или с содержащими двойные соединения ангидридами карбоновой кислоты, например ангидридом малеиновой кислоты, или по меньшей мере с двумя из этих веществ. Среди них особенно предпочтительными являются привитые сополимеры полиэтилена и ангидрида малеиновой кислоты, которые например, реализуются под торговой маркой Bynel® фирмой DuPont.

Однако согласно одному особому варианту выполнения емкости согласно изобретению промежуточный адгезионный слой не предусмотрен ни между ламинирующим слоем, предпочтительно основанном на полиэтилене, и алюминиевой фольгой, ни между ламинирующим слоем, предпочтительно основанном на полиэтилене, и несущим слоем, предпочтительно слоем картона.

Адгезионный слой, следующий за барьерным слоем по направлению к внутренней полости емкости, предпочтительно основан, так же как и описанный выше промежуточный адгезионный слой, на полимерах, которые при помощи соответствующих функциональных групп посредством образования ионных или ковалентных связей могут образовывать неподвижное соединение, особенно предпочтительно химическое соединение, с поверхностью другого слоя, в частности, с поверхностью алюминиевой фольги. Предпочтительно ими являются полиолефины с функциональными группами, которые получены путем сополимеризации этилена с акриловыми кислотами, акрилатами, производными акрилатов или с содержащими двойные связи ангидридами карбоновой кислоты, например, ангидридом малеиновой кислоты, или по меньшей мере с двумя из этих веществ. Среди них особенно предпочтительными являются привитые сополимеры полиэтилена и ангидрида малеиновой кислоты и сополимеры этилена и акриловой кислоты, при этом наиболее предпочтительными являются сополимеры этилена и акриловой кислоты. Такие сополимеры реализуются, например, под торговой маркой Nucrel® фирмой DuPont или под торговой маркой Escor® фирмой Exxon Mobile Chemicals.

Следующий за адгезионным слоем по направлению к внутренней полости емкости внутренний полимерный слой основан, так же, как и описанный выше наружный полимерный слой, на термопластичных полимерах, причем внутренний полимерный слой, так же, как и наружный полимерный слой, может содержать неорганическое твердое вещество в форме частиц. Однако предпочтительно, если внутренний полимерный слой содержит, соответственно по отношению ко всему его объему, термопластичный полимер в количестве по меньшей мере 60% по объему, предпочтительно по меньшей мере 80% по объему и особенно предпочтительно по меньшей мере 95% по объему.

В этой связи особенно предпочтительно, если внутренний полимерный слой содержит, соответственно по отношению ко всей его массе, по меньшей мере 70% по массе, особенно предпочтительно по меньшей мере 75% по массе, и наиболее предпочтительно по меньшей мере 80% по массе изготовленного при помощи металлоценового катализатора полиолефина, предпочтительно изготовленного при помощи металлоценового катализатора полиэтилена (mPE).

Согласно изобретению особенно предпочтительно, если внутренним полимерным слоем является смесь, состоящая из изготовленного при помощи металлоценового катализатора полиолефина и дополнительного полимера, при этом дополнительным полимером предпочтительно не является изготовленный при помощи металлоценового катализатора полиэтилен, в частности, изготовленный при помощи металлоценового катализатора LDPE. Предпочтительно в одном варианте выполнения внутренним полимерным слоем является смесь, состоящая из mPE в количестве от 70 до 95% по массе, особенно предпочтительно от 75 до 85% по массе, и из LDPE в количестве от 5 до 30% по массе, особенно предпочтительно от 15 до 25% по массе. В следующем варианте выполнения внутренним полимерным слоем предпочтительно является смесь, состоящая из mPE в количестве от 5 до 50% по массе, особенно предпочтительно от 10 до 45% по массе, и соответственно получающегося остатка LDPE до 100% по массе.

Предпочтительно полимер или же смесь полимеров внутреннего полимерного слоя имеет плотность (согласно ISO 1183-1:2004) в диапазоне от 0,900 до 0,930 г/см3, особенно предпочтительно в диапазоне от 0,900 до 0,920 г/см3, и наиболее предпочтительно в диапазоне от 0,900 до 0,910 г/см3, в то время как значение MFR (ISO 1133, 190°C/2,16 кг) предпочтительно находится в диапазоне от 4 до 17 г/10 мин, особенно предпочтительно в диапазоне от 4,5 до 14 г/10 мин, и наиболее предпочтительно в диапазоне от 5 до 10 г/10 мин.

Согласно одному особенно предпочтительному варианту выполнения емкости согласно изобретению внутренний полимерный слой следует непосредственно за адгезионным слоем. В соответствии с этим между внутренним полимерным слоем, предпочтительно содержащим mPE, и адгезионным слоем отсутствует дополнительный слой, в частности, отсутствует дополнительный слой, основанный на полиэтилене, особенно предпочтительно отсутствует дополнительный слой, состоящий из LDPE или HDPE.

Согласно одному особому варианту выполнения способа согласно изобретению в плоском комбинированном материале толщина SDHS адгезионного слоя больше, чем толщина SDPiS внутреннего полимерного слоя. При этом особенно предпочтительно, если толщина SDHS адгезионного слоя больше толщины SDPiS внутреннего полимерного слоя с множителем, находящимся в диапазоне от 1,1 до 5, более предпочтительно в диапазоне от 1,2 до 4 и наиболее предпочтительно в диапазоне от 1,3 до 3,5.

Общая толщина адгезионного слоя и внутреннего полимерного слоя зачастую находится в диапазоне от 10 до 120 мкм, предпочтительно в диапазоне от 15 до 80 мкм и особенно предпочтительно в диапазоне от 18 до 60 мкм. Предпочтительные толщины обоих отдельных слоев получаются на основании приведенных выше множителей.

Плоский комбинированный материал подготавливают в способе согласно изобретению в форме заготовки для отдельной емкости. Такие заготовки емкости, обозначаемые также как «выкройки упаковки» или «заготовки упаковки», могут получаться посредством того, что из находящегося в рулоне полотна слоистого материала, содержащего описанные выше слои, вырезают или высекают соответствующие листовые выкройки, учитывающие форму емкости. Эти выкройки или полотно слоистого материала, еще перед изготовлением выкроек, могут быть снабжены биговальными линиями, которые облегчают последующее складывание выкроек. Биговальной линией, как правило, является преимущественно линейная область плоского комбинированного материала, в которой плоский комбинированный материал при помощи инструмента для тиснения сильнее уплотнен вдоль этой линии по сравнению с областями, примыкающими к ней. Зачастую биговальная линия выполнена в виде выемки, проходящей вдоль линии на одной стороне плоского комбинированного материала, и выпуклости, проходящей напротив выемки на другой стороне плоского комбинированного материала. Это облегчает складывание и выполнение сгиба, проходящего вдоль линии, подготовленной биговальной линией, чтобы таким образом обеспечить максимально равномерное и точное по положению складывание. Предпочтительно биговальная линия разделяет плоский комбинированный материал на часть с большей поверхностью и часть с меньшей по сравнению с ней поверхностью. Так например, часть с большей поверхностью может быть боковой стенкой емкости, а часть с меньшей поверхностью - образующей дно поверхностью плоского комбинированного материала. Кроме того, часть с меньшей поверхностью может быть областью плоского слоистого материала, которая после сгибания присоединяется, в частности, путем сваривания. Биговальная линия может быть предусмотрена на различных стадиях изготовления плоского комбинированного материала. Согласно одному варианту выполнения биговальную линию в плоском комбинированном материале выполняют после покрытия термопластичными полимерами, осуществляющегося преимущественно путем совместной экструзии. В другом варианте выполнения биговальную линию выполняют перед совместной экструзией, предпочтительно непосредственно в несущем слое.

Чтобы облегчить возможность открывания емкости, изготовленной способом согласно изобретению, несущий слой имеет по меньшей мере одно отверстие, которое перекрыто по меньшей мере барьерным слоем, адгезионным слоем и внутренним полимерным слоем, являющимися покровными слоями отверстия.

Согласно первому особому варианту выполнения способа согласно изобретению является предпочтительным, если несущий слой имеет отверстие, которое перекрыто по меньшей мере наружным полимерным слоем, барьерным слоем, адгезионным слоем и внутренним полимерным слоем, являющимися покровными слоями отверстия. Такое выполнение комбинированного материала описано, например, в EP-A-1507660 и EP-A-1507661, при этом однако между внутренним полимерным слоем и адгезионным слоем предусмотрен дополнительный слой, предпочтительно основанный на LDPE.

В связи с этим первым особым вариантом выполнения способа согласно изобретению предусмотренное в несущем слое отверстие может иметь любую форму, известную специалисту и пригодную для различных крышек или соломинок для питья. Зачастую отверстие имеет на виде сверху закругления. Так например, отверстие может быть по существу круглым, овальным, эллиптическим или каплевидным. Формой отверстия в несущем слое преимущественно определяется также форма отверстия, которое образуется в емкости либо посредством соединенной с емкостью открываемой крышки, через которую содержимое емкости удаляют после ее открывания, либо посредством соломинки для питья. Таким образом, отверстия открытой емкости зачастую имеют формы, которые сравнимы с отверстием в несущем слое или даже одинаковы с ним.

Для перекрывания отверстия в несущем слое в соответствии с первым особым вариантом выполнения способа согласно изобретению является предпочтительным, если покровные слои отверстия по меньшей мере частично соединены друг с другом, по меньшей мере на 30%, предпочтительно по меньшей мере на 70% и особенно предпочтительно по меньшей мере на 90% поверхности, образованной отверстием. Кроме того предпочтительно, если покровные слои отверстия соединены друг с другом в области окружающих отверстие кромок и прилегают в соединенном виде к кромке отверстия, чтобы обеспечить таким образом улучшенную герметичность соединения, проходящего по всей поверхности отверстия. Зачастую покровные слои отверстия соединены друг с другом по всей области, образованной отверстием в несущем слое. Это приводит к хорошей герметичности емкости, образованной из комбинированного материала, и, таким образом, к желаемой хорошей сохраняемости пищевых продуктов, хранимых в емкости.

Преимущественно открывание емкости производят путем по меньшей мере частичного разрушения покровных слоев, перекрывающих отверстие. Это разрушение может осуществляться путем разрезания, вдавливания в емкость или вытягивания из емкости. Разрушение и, таким образом, открывание, может осуществляться при помощи перфорирующей покровные слои отверстия крышки, соединенной с емкостью и расположенной в области отверстия, преимущественно над ним, или при помощи соломинки для питья, которую вставляют через закрывающие отверстие покровные слои.

Согласно второму особому варианту выполнения способа согласно изобретению является предпочтительным, если несущий слой имеет множество отверстий в форме перфорации, при этом отдельные отверстия перекрыты по меньшей мере барьерным слоем, адгезионным слоем и внутренним полимерным слоем, являющимися покровными слоями отверстия. При этом емкость может открываться путем разрывания вдоль перфорации. Принципиально отверстия в несущем слое, которые предпочтительно проходят также во всех слоях, расположенных над несущим слоем в направлении окружающей среды (наружный полимерный слой и, при необходимости, запечатываемый слой), могут иметь любую форму, представляющуюся специалисту пригодной для выполнения открывающейся области в емкости согласно изобретению. Однако предпочтительными являются круглые на виде сверху или продольные отверстия, которые преимущественно проходят вдоль линии, образующей перфорацию в стенке емкости согласно изобретению. Такую перфорацию предпочтительно выполняют при помощи лазера, который удаляет ранее находящиеся в отверстии слои. Кроме того, возможно выполнение перфорации в общей сложности в виде проходящего по линии ослабления плоского комбинированного материала, который в области ослабления содержит группы участков с меньшей толщиной слоя. Эту перфорацию предпочтительно изготавливают при помощи механических перфорационных инструментов, преимущественно содержащих лезвия. В частности, благодаря этому обеспечено, что емкость, изготовленная при помощи способа согласно изобретению, может открываться без чрезмерной затраты усилий, без помощи инструмента и с малой опасностью травмирования, посредством того, что стенку емкости согласно изобретению разрывают вдоль образованной таким способом перфорации.

Как в первом, так и во втором особых вариантах выполнения может быть предусмотрено, что по направлению к окружающей среде емкости в области отверстия или отверстий не предусмотрены наружный полимерный слой или же запечатываемый слой. Напротив, при таком выполнении обоих вариантов предпочтительно, если барьерный слой находится в контакте с окружающей средой без дополнительного полимерного слоя, например, наружного полимерного слоя. Это предпочтительно осуществляют путем насечки, резания или высечки, или комбинации по меньшей мере двух этих операций для слоев, ориентированных от барьерного слоя по направлению к окружающей среде. При этом предпочтительно, если по меньшей мере одна из этих операций осуществляется при помощи лазера. Особенно предпочтительным является применение лазерных лучей, если в качестве барьерного слоя использована металлическая фольга или металлизированная пленка. Таким способом может быть, в частности, образована перфорация для легкого разрывания емкости.

Кроме того, в способе согласно изобретению является предпочтительным, если емкость перед закрыванием заполняют пищевым продуктом.

Принципиально заполнение может осуществляться любым способом, известным специалисту и пригодным для этой цели. Во-первых пищевой продукт и емкость перед заполнением могут отдельно максимально основательно подвергаться стерилизации при помощи соответствующих мероприятий, например обработки емкости H2O2 или ультрафиолетовым излучением, или другим подходящим энергонасыщенным излучением, или плазменной обработки, или комбинации по меньшей мере двух этих способов, и нагревания пищевого продукта. Этот тип заполнения зачастую обозначают как «асептическое заполнение», и согласно изобретению он является предпочтительным. Кроме того, дополнительно или же вместо асептического заполнения широко распространено нагревание заполненных пищевым продуктом и закрытых емкостей с целью уменьшения количества микроорганизмов. Это предпочтительно осуществляют посредством обработки в автоклаве. При таком способе могут также применяться менее стерильные пищевые продукты и емкости.

На первом этапе способа согласно изобретению получают подготовленный комбинированный материал в форме заготовки для отдельной емкости при помощи способа, включающего в себя следующие этапы:

а) обеспечение использования заготовки комбинированного материала, содержащей по меньшей мере несущий слой;

б) нанесение адгезионного слоя и внутреннего полимерного слоя путем покрытия расплавом, предпочтительно путем экструзионного покрытия;

в) изготовление заготовки для отдельной емкости;

при этом по меньшей мере внутренний полимерный слой или по меньшей мере адгезионный слой, или оба этих слоя во время нанесения, предпочтительно на этапе б. способа, подвергают вытягиванию, предпочтительно путем вытягивания расплава.

На этапе а. способа вначале изготавливают заготовку комбинированного материала, содержащую по меньшей мере несущий слой. Предпочтительно этой заготовкой комбинированного материала является слоистый материал, включающий в себя наружный полимерный слой, несущий слой и барьерный слой. Если барьерным слоем является металлическая фольга, например алюминиевая фольга, или металлизированная пленка, то заготовка комбинированного материала включает в себя также ламинирующий слой, описанный выше. Заготовка комбинированного материала может также при необходимости включать в себя нанесенный на наружный полимерный слой запечатываемый слой. С учетом отверстия в несущем слое существуют различные возможности изготовления заготовки комбинированного материала согласно изобретению.

Согласно одному варианту способа может быть уложен несущий слой, который уже имеет отверстие. Затем на этот несущий слой могут быть нанесены следующие слои, в частности, наружный полимерный слой и барьерный слой, или же ламинирующий слой, таким образом, что эти слои перекрывают отверстия по меньшей мере частично, а предпочтительно полностью. В перекрывающей отверстие области наружный полимерный слой может быть нанесен непосредственно на барьерный слой, или же на ламинирующий слой, как это описано, например, в EP-A-1 570 660 или в EP-A-1 570 661.

Согласно другому способу вначале может изготавливаться заготовка комбинированного материала с применением несущего слоя, еще не имеющего отверстий, а затем отверстия в несущем слое могут выполняться путем резания, лазерной обработки или высечки, причем эти операции при необходимости могут производиться лишь после этапа б. способа. В частности, для изготовления перфорации является предпочтительной обработка заготовки комбинированного материала, включающей в себя наружный полимерный слой, несущий слой и барьерный слой, или же, при применении алюминиевой фольги, наружный полимерный слой, несущий слой, ламинирующий слой и барьерный слой, на стороне наружного полимерного слоя при помощи лазера таким образом, что образуется множество захватывающих наружный полимерный слой и несущий слой отверстий в форме перфорации.

Затем на этапе б. способа согласно изобретению путем покрытия расплавом, предпочтительно посредством экструзионного покрытия, наносят адгезионный слой и внутренний полимерный слой, при этом адгезионный слой наносят на барьерный слой, а затем внутренний полимерный слой наносят на адгезионный слой. Для этого термопластичный полимер, образующий адгезионный слой или же внутренний полимерный слой, расплавляют в экструдере и в расплавленном состоянии наносят в форме плоского покрытия на заготовку комбинированного материала. Экструзия может осуществляться посредством ряда следующих друг за другом отдельных экструдеров отдельными слоями, или же путем совместной экструзии многокомпонентными слоями.

Согласно следующему варианту выполнения покрытие расплавом может также осуществляться посредством того, что вначале адгезионный слой и внутренний полимерный слой соединяют в один предварительный слой, а затем наносят его на несущий слой. Это нанесение может осуществляться во-первых, путем оплавления поверхности предварительного слоя, а во-вторых, путем применения дополнительного усилителя адгезии, который предпочтительно присутствует в виде расплава. Изготовление предварительного слоя может осуществляться любым способом, представляющимся специалисту пригодным для изготовления тонких двухкомпонентных и многокомпонентных слоев, при этом в качестве способа особенно предпочтительным является выдувание пленки, при котором может регулироваться вытягивание и, таким образом, ориентация. Благодаря этому предварительный слой может применяться в качестве рулонного материала, который может быть изготовлен независимо от процесса изготовления комбинированного материала согласно изобретению.

При изготовлении плоского комбинированного материала в форме заготовки для отдельной емкости по меньшей мере внутренний полимерный слой или по меньшей мере адгезионный слой, или по меньшей мере оба этих слоя, во время нанесения подвергают вытягиванию, причем это вытягивание предпочтительно осуществляют посредством вытягивания расплава, особенно предпочтительно посредством одноосного вытягивания расплава. Для этого при помощи экструдера расплава соответствующий слой наносят в расплавленном состоянии на заготовку комбинированного материала, а затем нанесенный, еще находящийся в расплавленном состоянии слой подвергают вытягиванию, предпочтительно в направлении одной оси, чтобы достигнуть ориентации полимера в этом направлении. Затем нанесенный слой с целью тепловой фиксации охлаждают. Если вытягиванию подвергают как адгезионный слой, так и внутренний полимерный слой, то этот процесс может соответственно повторяться дважды, вначале с адгезионным слоем, а затем с внутренним полимерным слоем. В другом варианте выполнения это может осуществляться одновременно, путем совместной экструзии двух и более слоев.

В этой связи особенно предпочтительно, если вытягивание осуществляют посредством по меньшей мере следующих этапов нанесения:

61) выпуск по меньшей мере внутреннего полимерного слоя или по меньшей мере адгезионного слоя, или по меньшей мере обоих этих слоев в виде по меньшей мере одной пленки расплава через по меньшей мере одну щель экструдера с выходной скоростью Vaus;

62) нанесение по меньшей мере одной пленки расплава на заготовку комбинированного материала, движущуюся по отношению к по меньшей мере одной щели экструдера со скоростью Vvor;

при этом Vaus<Vvor. В частности, предпочтительно, если Vvor больше, чем Vaus с множителем, находящимся в диапазоне от 5 до 200, особенно предпочтительно в диапазоне от 7 до 150, более предпочтительно в диапазоне от 10 до 50, и наиболее предпочтительно в диапазоне от 15 до 35. При этом предпочтительно, если Vvor составляет по меньшей мере 100 м/мин, особенно предпочтительно по меньшей мере 200 м/мин, и наиболее предпочтительно по меньшей мере 350 м/мин, однако не превышает 1300 м/мин.

В соответствии с этим, согласно изобретению вытягивание адгезионного слоя, внутреннего полимерного слоя или обоих этих слоев достигается посредством того, что заготовка комбинированного материала, на которую эти слои наносят путем экструзии расплава, движется от экструдера по отношению к расплаву, выходящему из экструдера, со скоростью, которая больше, чем скорость выпуска расплава, вследствие чего происходит вытягивание пленки расплава.

Ширина щели в экструдере расплава предпочтительно находится в диапазоне от 0,2 до 1,5 мм, особенно предпочтительно в диапазоне от 0,4 до 1,0 мм, так что выходная толщина расплава при выходе из щели экструдера предпочтительно находится в диапазоне от 0,2 до 1,5 мм, особенно предпочтительно в диапазоне от 0,4 до 1,0 мм, в то время как толщина слоя расплава (адгезионного слоя или же внутреннего полимерного слоя), наносимого на заготовку комбинированного материала, находится в диапазоне от 5 до 100 мкм, особенно предпочтительно в диапазоне от 7 до 50 мкм. Таким образом, вследствие вытягивания происходит значительное уменьшение толщины слоя расплава от области выхода из экструдера расплава до слоя расплава, находящегося в контакте с заготовкой комбинированного материала вследствие нанесения.

Кроме того, в этой связи предпочтительно, если расплав при выпуске из экструдера расплава имеет температуру в диапазоне от 200 до 360°C, особенно предпочтительно в диапазоне от 250 до 320°C.

Кроме того предпочтительно, если при несущем слое, образованном из волокон, например, бумаге или картоне, вытягивание осуществляется в направлении волокон. Под направлением волокон в настоящем случае понимают направление, в котором несущий слой имеет наименьшую изгибную жесткость. Зачастую им является так называемое направление хода машины, в котором изготавливается несущий слой, если им являются бумага или картон. Это мероприятие может привести к улучшенным свойствам открывания.

После того, как слой расплава будет нанесен на заготовку комбинированного материала при помощи описанного выше способа вытягивания, слой расплава с целью тепловой фиксации охлаждают, причем это охлаждение предпочтительно осуществляют путем быстрого охлаждения посредством контакта с поверхностью, температуру которой поддерживают в диапазоне от 5 до 50°C, особенно предпочтительно в диапазоне от 10 до 30°C. Продолжительность этого контакта покрытой пленкой расплава заготовки комбинированного материала с поддерживаемой при заданной температуре поверхностью находится предпочтительно в диапазоне от 2 до 0,15 мс, особенно предпочтительно в диапазоне от 1 до 0,2 мс.

Описанным выше способом получают плоский комбинированный материал, в котором по меньшей мере внутренний полимерный слой или по меньшей мере адгезионный слой, или по меньшей мере оба этих слоя содержат, соответственно по отношению к данному слою, вытянутый полимер в количестве по меньшей мере 50% по массе, особенно предпочтительно по меньшей мере 65% по массе и наиболее предпочтительно по меньшей мере 80% по массе.

Затем на этапе в. способа из плоского комбинированного материала, полученного на этапе б. способа, формируют заготовку для отдельной емкости, причем это формирование предпочтительно осуществляют путем резания или высечки. Если, как описано выше, при помощи лазера в емкости должны быть выполнены отверстия, например, в форме перфорации, то они могут быть изготовлены перед этапом в. способа в плоском комбинированном материале, еще присутствующем в виде полотна, или же после этапа в. способа в соответствующей заготовке емкости.

Затем на этапе (II) способа изготовления емкости, предложенного в изобретении, из плоского комбинированного материала, подготовленного на этапе (I) способа в форме заготовки для отдельной емкости, образуют емкость.

Для этого заготовку емкости складывают таким образом, что образуется оболочка открытой емкости. Это осуществляют, как правило, посредством того, что после складывания этой заготовки емкости ее продольные кромки сваривают или же склеивают с образованием боковой стенки, и одну сторону оболочки закрывают путем складывания и последующей фиксации, в частности, сваривания или склеивания.

Под «складыванием» согласно изобретению понимают процесс, при котором предпочтительно при помощи складывающей кромки складывающего инструмента выполняют продольный образующий угол сгиб в складываемом плоском комбинированном материале. Для этого зачастую две примыкающие друг к другу поверхности плоского комбинированного материала изгибают друг к другу. Посредством складывания образуются по меньшей мере две примыкающие друг к другу сложенные поверхности, которые затем соединяют по меньшей мере в отдельных областях для образования части емкости. Согласно изобретению соединение может осуществляться посредством любой представляющейся специалисту подходящей операции, которая обеспечивает возможность максимально непроницаемого для газа и жидкости соединения. Соединение может осуществляться при помощи сваривания или склеивания, или при помощи комбинации обеих этих операций. В случае сваривания соединение образуется при помощи жидкости и ее затвердевания. В случае склеивания между граничными поверхностями обоих соединяемых предметов образуются химические связи, которые обеспечивают соединение. Зачастую при сваривании или склеивании является благоприятным сжатие свариваемых или же склеиваемых поверхностей друг с другом.

Температуру сваривания предпочтительно выбирают таким образом, что участвующие в сваривании полимеры, предпочтительно полимеры наружного полимерного слоя и/или внутреннего полимерного слоя, находятся в виде расплава. Кроме того, температура сваривания не должна быть выбрана слишком высокой, чтобы чрезмерно не перегревать полимеры, так чтобы они не теряли свои предусмотренные свойства материала. Обычно температура сваривания выше температуры плавления соответствующего полимера по меньшей мере на 1°K, предпочтительно по меньшей мере на 5°K и особенно предпочтительно по меньшей мере на 10°K.

Затем на этапе (III) способа согласно изобретению емкость закрывают, причем это закрывание также предпочтительно осуществляют при помощи склеивания или сваривания. Пример способа изготовления упаковочной емкости, включающего в себя этапы (I) - (III) способа, описан для фронтонной картонной коробки в WO-A-90/09926 A2.

Перед проведением этапа (III) способа емкость может быть заполнена пищевым продуктом. В качестве пищевых продуктов применимы все известные специалисту пищевые продукты для потребления людьми, а также корм для животных. Предпочтительные пищевые продукты являются жидкими при температуре свыше 5°C, например, напитки. Предпочтительными пищевыми продуктами являются молочные продукты, супы, соусы, не содержащие углекислоту напитки, например, фруктовые напитки и соки, или чаи. Пищевые продукты могут/ во-первых, расфасовываться в предварительно стерилизованном виде в также предварительно стерилизованные емкости или упаковываться при помощи плоского комбинированного материала, также предварительно стерилизованного. Кроме того, пищевые продукты могут подвергаться стерилизации после заполнения или же упаковки. Это осуществляют, например, путем обработки в автоклаве.

Согласно изобретению по меньшей мере один из покровных слоев отверстия заготовки емкости, содержащих вытянутый полимер, подвергают термической обработке. Целью этой термической обработки является по меньшей мере частичное устранение ориентации полимеров в адгезионном слое, во внутреннем полимерном слое или в обоих этих слоях. Эта термическая обработка обеспечивает улучшенную возможность открывания емкости. В частности, при наличии в несущем слое нескольких отверстий в форме перфорации предпочтительно проведение этой термической обработки вокруг области краев отверстий.

Термическая обработка может осуществляться при помощи электромагнитного излучения, посредством обработки горячим газом, путем теплового контакта с твердым веществом, при помощи ультразвука или при помощи комбинации по меньшей мере двух этих мероприятий.

При использовании облучения применим любой вид излучения, известный специалисту как пригодный для размягчения полимеров. Предпочтительными видами излучения являются инфракрасное излучение, ультрафиолетовое излучение и микроволны. Предпочтительным видом колебаний является ультразвук. При применении инфракрасных лучей, которые используют также для инфракрасного сваривания плоских комбинированных материалов, следует отметить диапазон длин волн от 0,7 до 5 мкм. Кроме того, могут применяться лазерные лучи в диапазоне длин волн от 0,6 до 10,6 мкм. При применении инфракрасных лучей их вырабатывают различными известными специалисту подходящими излучателями. Коротковолновыми излучателями в диапазоне от 1 до 1,6 мкм предпочтительно являются галогенные излучатели. Средневолновыми излучателями в диапазоне от 1,6 до 3,5 мкм являются, например, металлопленочные излучатели. В качестве длинноволновых излучателей в диапазоне свыше 3,5 мкм зачастую применяют кварцевые излучатели. Все чаще применяют лазеры. Так например, применяют диодный лазер в диапазоне длин волн от 0,8 до 1 мкм, Nd:YAG - лазер при длине волны примерно 1 мкм, и CO2 - лазер при длине волны примерно 10,6 мкм. Также применяют высокочастотную технику в диапазоне частот от 10 до 45 МГц, зачастую в диапазоне мощностей от 0,1 до 100 кВт.

При применении ультразвука предпочтительными являются следующие параметры обработки:

P1 частота в диапазоне от 5 до 100 кГц, предпочтительно в диапазоне от 10 до 50 кГц и особенно предпочтительно в диапазоне от 15 до 40 кГц;

P2 амплитуда в диапазоне от 2 до 100 мкм, предпочтительно в диапазоне от 5 до 70 мкм и особенно предпочтительно в диапазоне от 10 до 50 мкм;

P3 время колебаний (в качестве промежутка времени, в течение которого вибратор, например волновод-концентратор или индуктор, воздействует в контакте колебаниями на плоский комбинированный материал) в диапазоне от 50 до 1000 мс, предпочтительно в диапазоне от 100 до 600 мс и особенно предпочтительно в диапазоне от 150 до 300 мс.

При надлежащем выборе условий излучения или же колебаний является предпочтительным учитывать собственные резонансы полимеров, и выбирать частоты вблизи них.

Нагревание путем контакта с твердым веществом может осуществляться, например, при помощи непосредственно находящихся в контакте с плоским комбинированным материалом нагревательной плиты или нагревательной формы, которые отдают тепло в плоский комбинированный материал. Горячий воздух может направляться на плоский комбинированный материал при помощи соответствующих вентиляторов, выпускных отверстий или сопл, или их комбинации. Зачастую одновременно применяют контактное нагревание и горячий газ. Так например, удерживающее устройство для оболочки, формируемой из плоского комбинированного материала, через которое протекает нагревающий его горячий газ и которое выпускает горячий газ через соответствующие отверстия, может нагревать плоский комбинированный материал посредством контакта со стенкой удерживающего устройства и с горячим газом. Кроме того, нагревание оболочки может также осуществляться посредством того, что оболочку фиксируют при помощи держателя оболочки, и подлежащие нагреванию области оболочки подвергают обдуванию при помощи одного или двух, или большего количества сопл для горячего газа, предусмотренных в держателе оболочки.

Предпочтительно посредством описанной выше термической обработки адгезионный слой или же внутренний полимерный слой нагревают до температуры поверхности в диапазоне от 70 до 260°C, особенно предпочтительно в диапазоне от 80 до 220°C, чтобы по меньшей мере частично уменьшить ориентацию полимеров в этом слое или же в обоих этих слоях. Температуру поверхности определяют при помощи инфракрасного измерительного устройства типа LAND Cyclops TI35 с тепловизионной камерой, следящей системой с 8-сторонним полигональным зеркалом, 25 Гц, в измерительном угле по отношению к плоско прилегающему образцу в размере 45° (может регулироваться при помощи фотоштатива), на расстоянии от кольца объектива до внутреннего полимерного слоя 240 мм и при коэффициенте эмиссии 1. Предпочтительно температуру поверхности образуют при помощи горячего воздуха с температурой в диапазоне от 200 до 500°C, особенно предпочтительно в диапазоне от 250 до 400°C, соответственно в течение времени обработки в диапазоне от 0,1 до 5 с, особенно предпочтительно в диапазоне от 0,5 до 3 с. Это является особенно предпочтительным для обработки областей отверстий.

В следующем варианте выполнения способа согласно изобретению является предпочтительным, если термическую обработку осуществляют посредством электромагнитной индукции. При этом предпочтительно, если индуктор предусмотрен на поверхности плоского комбинированного материала, которая в образованной из него емкости обращена к окружающей среде. При обработке посредством электромагнитного излучения, в частности, посредством электромагнитной индукции, является предпочтительным, если реализованы по меньшей мере один, а предпочтительно каждый из следующих рабочих параметров:

i) выходное напряжение в диапазоне от 30 до 120 Veff, а предпочтительно в диапазоне от 45 до 90 Veff,

ii) выходной ток в диапазоне от 10 до 70 A, а предпочтительно в диапазоне от 25 до 50 A;

iii) выходная мощность в диапазоне от 0,5 до 10 кВт, а предпочтительно в диапазоне от 1 до 5 кВт;

iv) выходная частота в диапазоне от 10 до 1000 кГц, а предпочтительно в диапазоне от 50 до 500 кГц;

v) расстояние между поверхностью индуктора и поверхностью комбинированного материала в диапазоне от 0,3 до 3 мм, а предпочтительно в диапазоне от 0,5 до 2 мм.

Эти рабочие условия обеспечены, например, при помощи индукционного генератора и осциллятора типа «i-class» фирмы Cobes GmbH, Германия. Кроме того, для обработки согласно изобретению предпочтительно применяют линейный индуктор. Обрабатываемую поверхность плоского комбинированного материала перемещают по нему, причем это предпочтительно осуществляют со скоростью по меньшей мере 50 м/мин, но не более 500 м/мин. Зачастую достигают скоростей в диапазоне от 100 до 300 м/мин.

Кроме того, в способе согласно изобретению является предпочтительным, если максимальные интенсивности пропускания по меньшей мере одного покровного слоя отверстия, содержащего вытянутый полимер, отличаются до и после термической обработки. Это может быть обычно установлено при помощи различных изображений области, рассматриваемой через поляризационный фильтр. Так например, термически обработанные области отличаются от примыкающих к ним термически не обработанных областей на поверхности контрастом светотени. То же самое относится к областям до и после термической обработки. В этой связи дополнительно предпочтительно, если по меньшей мере одним покровным слоем отверстия является внутренний полимерный слой. Кроме того предпочтительно, если барьерным слоем является металлическая фольга или металлизированный полимерный слой. Над ним предусмотрен термически обработанный в отдельных областях полимерный слой, преимущественно внутренний полимерный слой позднее формируемой емкости, так что барьерный слой просвечивает. Кроме того, в общем случае вследствие изменения структуры внутреннего полимерного слоя, вызванного термической обработкой, заметно отличие блеска по сравнению с термически не обработанной областью. Области с различным блеском закрываются термически обработанными областями поверхности внутреннего полимерного слоя.

Наряду с покровными слоями отверстия, термической обработке могут также подвергаться дополнительные области плоского комбинированного материала. Они также обнаруживают максимальную интенсивность пропускания, отличающуюся по сравнению с необработанными областями. В их число входят все области, в которых осуществляется соединение при помощи сваривания и/или предусмотрены биговальные линии для складывания. Среди этих областей особенно предпочтительными являются продольные швы, на которых плоский комбинированный материал подвергают формованию с образованием изделия в форме рукава или оболочки. В завершение описанной выше термической обработки термически обработанные области могут снова подвергаться охлаждению.

Согласно особому варианту выполнения способа согласно изобретению по меньшей мере один из покровных слоев отверстия подвергают термической обработке описанным выше способом после образования емкости согласно этапу (II) способа, и перед завершением этапа (III) способа. Согласно другому особому варианту выполнения способа согласно изобретению по меньшей мере один из покровных слоев отверстия подвергают термической обработке описанным выше способом после обеспечения использования плоского комбинированного материала в форме заготовки для отдельной емкости на этапе (I) способа, и перед образованием емкости на этапе (II) способа.

Следующий вклад в решение по меньшей мере одной из описанных выше задач вносит емкость, получаемая при помощи способа согласно изобретению. Описанные выше варианты выполнения признаков, относящихся к способу согласно изобретению, имеют силу также и для этой емкости, и поэтому не нуждаются в особом повторении.

Следующий вклад в решение по меньшей мере одной из описанных выше задач вносит плоский комбинированный материал в форме заготовки для отдельной емкости, содержащий в качестве составных частей:

наружный полимерный слой;

следующий за наружным полимерным слоем несущий слой; следующий за несущим слоем барьерный слой; следующий за барьерным слоем адгезионный слой; следующий за адгезионным слоем внутренний полимерный слой;

при этом максимальные интенсивности пропускания по меньшей мере двух областей (B1, B2) поверхности внутреннего полимерного слоя отличаются друг от друга.

Предпочтительно эти области образуют внутренние полимерные слои покровных слоев отверстия. Наряду с покровными слоями отверстия термической обработке могут также подвергаться дополнительные области плоского комбинированного материала. В плоском комбинированном материале согласно изобретению является предпочтительным, если внутренний полимерный слой в одной из по меньшей мере двух областей (B1, B2) содержит полимер, менее ориентированный по сравнению с другой из по меньшей мере двух областей (B1, B2). Эти области обнаруживают максимальную интенсивность пропускания, отличающуюся по сравнению с необработанными областями. Сюда относятся все области, в которых осуществляется соединение при помощи сваривания и/или предусмотрены биговальные линии для складывания. Среди этих областей особенно предпочтительными являются продольные швы, на которых плоский комбинированный материал подвергают формованию с образованием изделия в форме рукава или оболочки. Эти области выполнены преимущественно в виде полос или дорожек. Так например, при наличии перфорации, образованной из множества отверстий, внутренние полимерные слои покровных слоев отверстий перфорации расположены на одной дорожке. В одном варианте выполнения является предпочтительным, если термической обработке подвергнута область шириной по меньшей мере 1 мм, начиная от кромки отверстия. В некоторых случаях, в частности, при наличии перфорации, эта область имеет ширину до 10 мм, начиная от кромки отверстия. В следующем варианте выполнения является предпочтительным, если термической обработке подвергнуто по меньшей мере 60%, предпочтительно по меньшей мере 80%, поверхности, окружающей кромку отверстия.

Кроме того, изобретение относится к емкости, образованной из плоского комбинированного материала согласно изобретению в количестве, по отношению к общей массе порожней емкости, более 50% по массе. Здесь также имеют силу приведенные выше высказывания в отношении емкости согласно изобретению, так что они не должны отдельно повторяться.

Методы испытаний

Если не указано иначе, все приведенные величины измерены согласно предписаниям DIN.

Максимальную интенсивность пропускания определяют посредством того, что на исследуемую поверхность накладывают пленку поляризационного фильтра IFK-P-W76 фирмы Schneider Optik GmbH. Пленку поворачивают на исследуемой поверхности до тех пор, пока при помощи максимального светотеневого контраста не будут зафиксированы отличия максимальной интенсивности пропускания.

Чертежи

Настоящее изобретение поясняется подробнее при помощи примерных чертежей, не ограничивающих изобретение. На чертежах изображено:

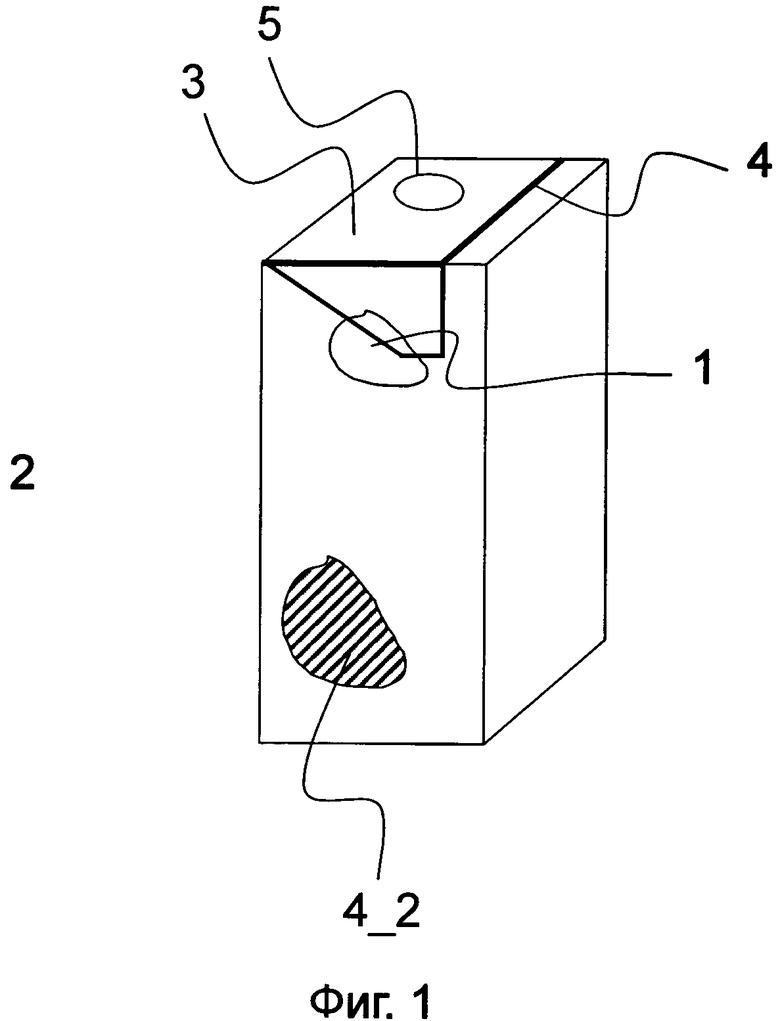

фиг.1 - схематический вид емкости, изготовленной при помощи способа согласно изобретению, с перекрытым отверстием,

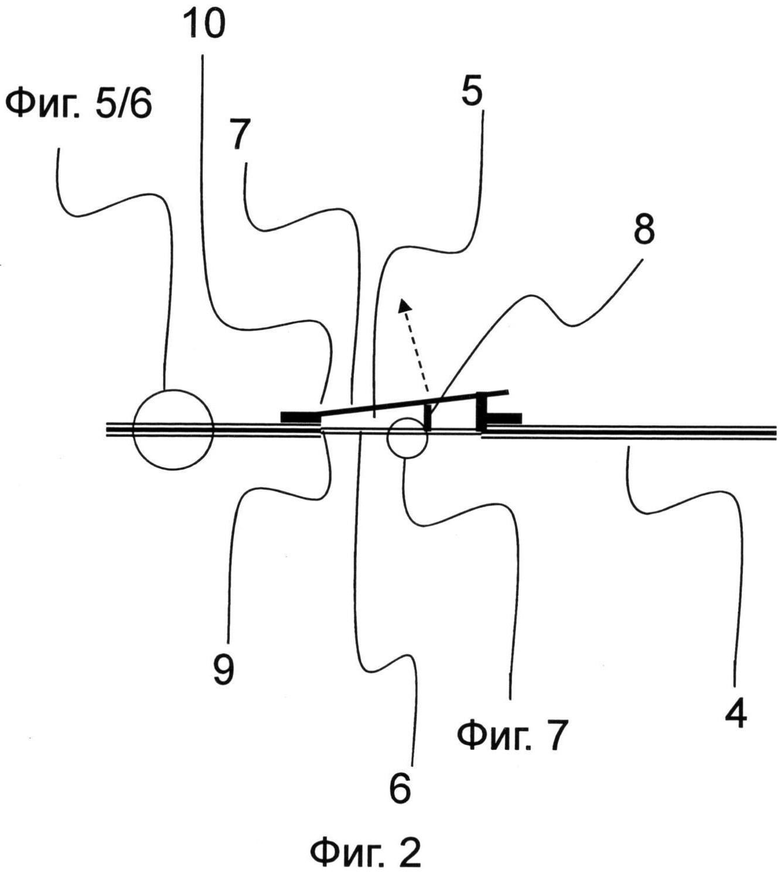

фиг.2 - схематическое изображение отверстия, перекрытого покровными слоями, вместе с открываемой крышкой, содержащей средства открывания в качестве элементов закрывающей системы,

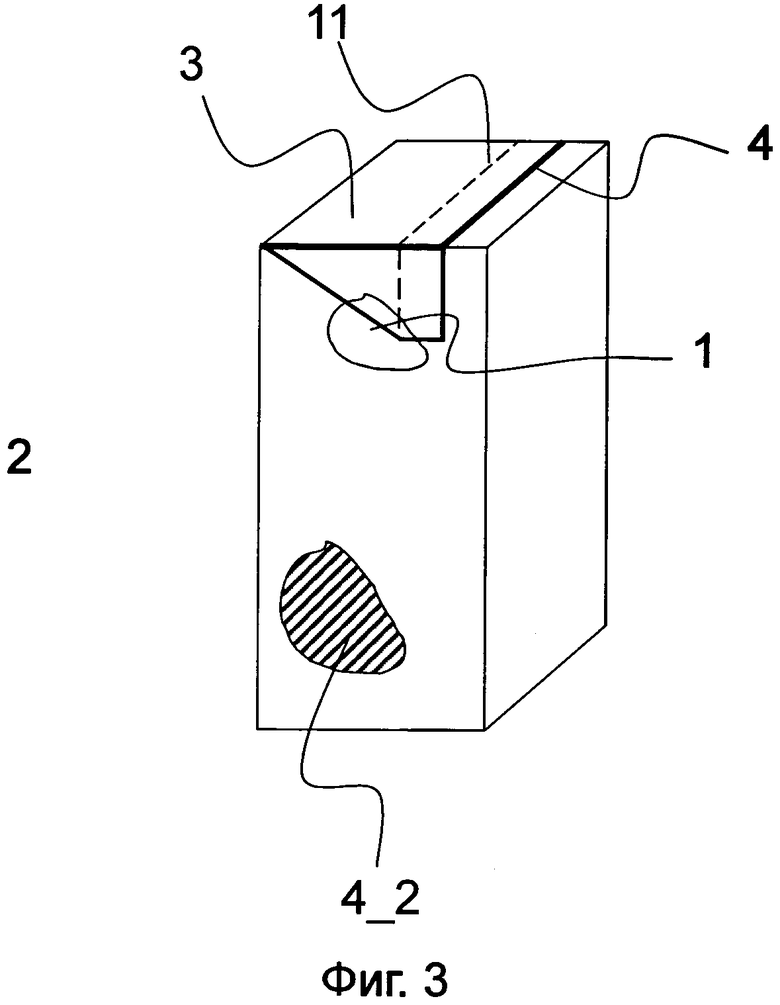

фиг.3 - схематический вид емкости, изготовленной при помощи способа согласно изобретению, содержащей в несущем слое множество отверстий в форме перфорации,

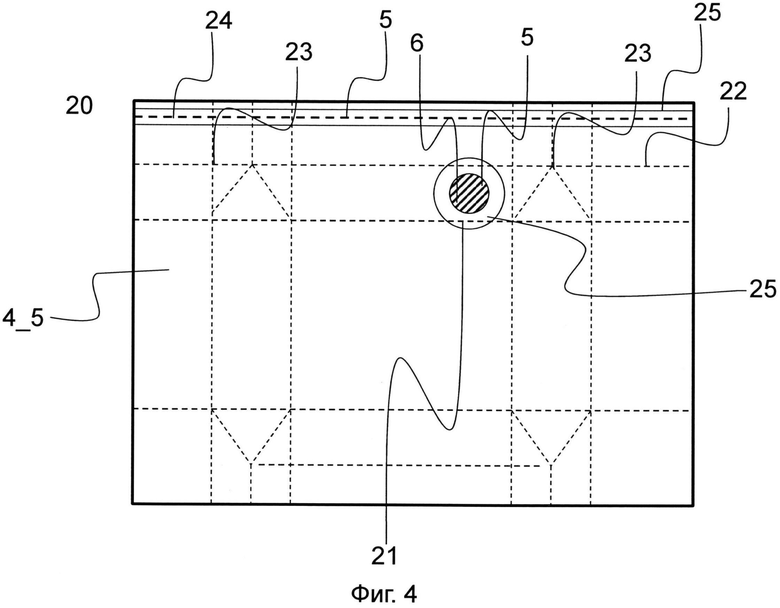

фиг.4 - схематический вид заготовки, предназначенной для изготовления емкости, показанной на фиг.1,

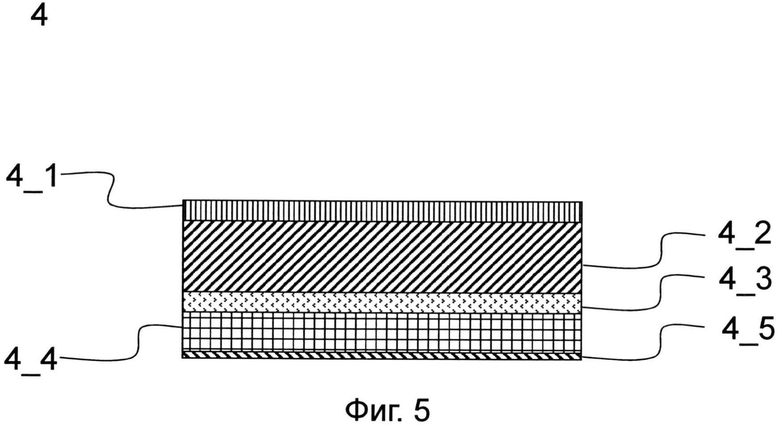

фиг.5 - схематическое изображение плоского комбинированного материала, применяемого для изготовления этой емкости,

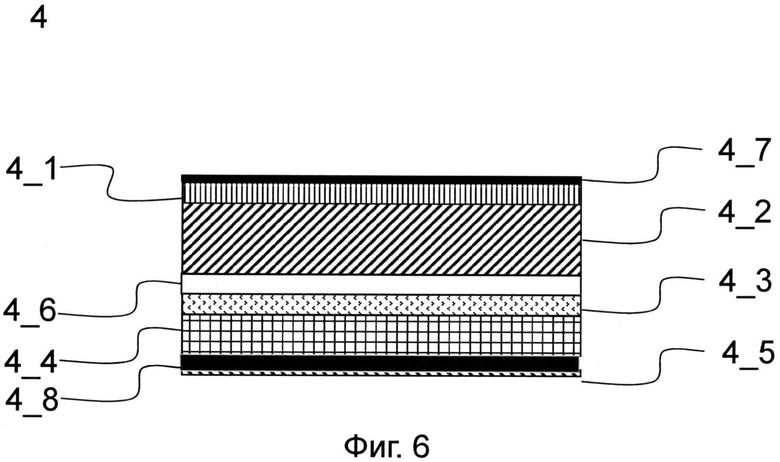

фиг.6 - схематическое изображение предпочтительного варианта выполнения плоского комбинированного материала, применяемого для изготовления этой емкости,

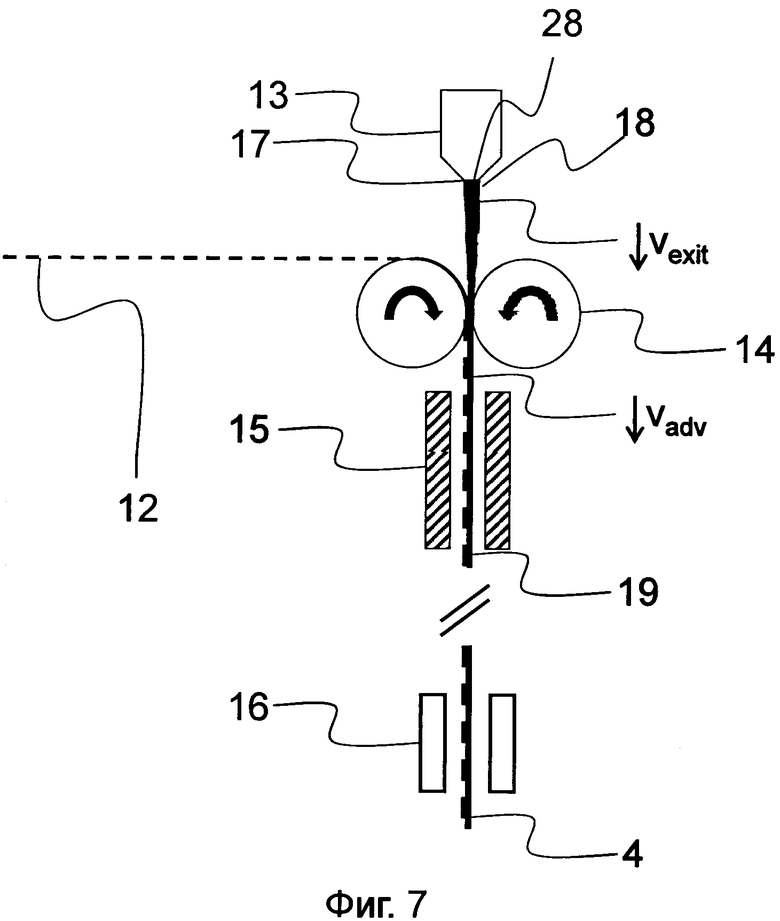

фиг.7 - схематическое изображение подходящего способа для нанесения адгезионного слоя и/или внутреннего полимерного слоя при помощи вытягивания расплава,

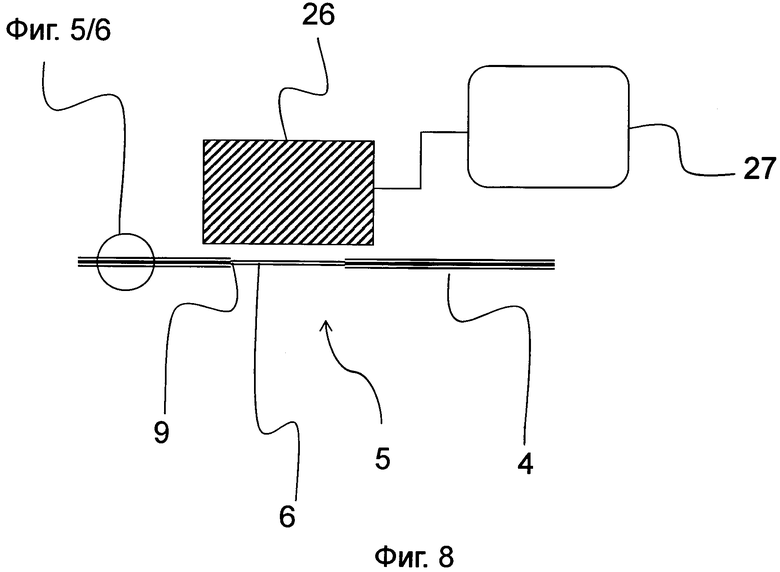

фиг.8 - схематическое изображение термической обработки при помощи индуктора.

На фиг.1 показана окружающая внутреннюю полость 1 емкость 3 из плоского комбинированного материала 4, которая отделяет заключенный в ней пищевой продукт от окружающей среды 2. В головной части емкости предусмотрено перекрытое отверстие 5, над которым может быть предусмотрена открываемая крышка (не показана).

На фиг.2 в схематическом поперечном сечении показан фрагмент головной части емкости 3 согласно изобретению. Комбинированный материал 4, показанный с подробностями строения слоев на фиг.5 или 6, имеет отверстие 5, которое ограничено кромкой 9 отверстия. В отверстии 5 находятся покровные слои 6 отверстия, которые включают в себя по меньшей мере барьерный слой 4_3, адгезионный слой 4_4 и внутренний полимерный слой 4_5. Вследствие отсутствия несущего слоя 4_2 в области отверстия 5 покровные слои 6 отверстия герметично окружают вдоль кромки 9 отверстия доходящий до нее несущий слой 4_2 и перекрывают отверстие 5, так что емкость 3 закрыта максимально непроницаемо для жидкости и газа. На наружной стороне емкости 3 над отверстием 5 предусмотрена перекрывающая его открываемая крышка 7. Крышка 7 содержит средство 8 открывания, которое соединено с покровными слоями 6 отверстия и может поворачиваться при помощи шарнира 10 в направлении штриховой стрелки. При повороте средства 8 открывания в направлении стрелки покровные слои 6 отверстия разрываются, и таким образом закрытая емкость 3 открывается.

На фиг.3 показан первый особый вариант выполнения изготовленной при помощи способа согласно изобретению емкости 3, в которой, в противоположность емкости 3, показанной на фиг.1, на верхней стороне емкости 3 вдоль линии 11 предусмотрено множество отверстий, которые образуют перфорацию для упрощенного открывания емкости 3.

На фиг.4 показан схематический вид заготовки 20, предназначенной для изготовления емкости 3, показанной на фиг.1. Она состоит из преимущественно прямоугольного плоского комбинированного материала 4, соответствующего форме емкости. Если, как в настоящем случае, перекрытое отверстие 5 предусмотрено в плоском комбинированном материале, то оно преимущественно имеет покровные слои 6 отверстия, которые в области 21 обработки, выступающей наружу за кромки 9 отверстия, могут подвергаться термической обработке, чтобы образовать по меньшей мере в одном полимере покровных слоев 6 отверстия меньшую ориентацию по сравнению с частями плоского комбинированного материала 4, находящимися вне области 21 обработки. Кроме того, заготовка емкости имеет ряд продольных биговальных линий 22, которые, если они пересекаются или разветвляются, образуют ряд биговальных перекрестий 23. Биговальные линии 22 и биговальные перекрестия 23 находятся в тех местах заготовки 20 емкости, в которых впоследствии образуются кромки и, в случае биговальных перекрестий, углы и многократно сложенные части емкости 3. Кроме того, заготовка 20 емкости имеет образованную из множества перекрытых слоями отверстий 5 перфорацию 24, которая термически активирована в окружающей ее области 25. Термически активированная область 25 отличается своей максимальной интенсивностью пропускания от примыкающих к ней областей внутреннего полимерного слоя 4_5. Кроме того, заготовка 20 емкости имеет отверстие 5 с покровными слоями 6 отверстия, которые термически обработаны в области 25. Она также отличается в отношении своей максимальной интенсивности пропускания от примыкающих к области 25 областей внутреннего полимерного слоя 4_5.

На фиг.5 показано строение слоев плоского комбинированного материала 4, из которого путем формирования складыванием может быть изготовлена емкость 3. Комбинированный материал 4 включает в себя по меньшей мере один наружный полимерный слой 4_1, который после образования емкости 3 обращен к окружающей среде 2. За наружным полимерным слоем 4_1, который предпочтительно образован из термопластичного полимера, например полиэтилена или полипропилена, следует несущий слой 4_2, предпочтительно основанный на бумаге или картоне, за которым в свою очередь следует барьерный слой 4_3. За барьерным слоем 4_3 следует адгезионный слой 4_4, за которым, наконец, следует внутренний полимерный слой 4_5. В емкости 3 этот внутренний полимерный слой 4_5 находится в непосредственном контакте с пищевым продуктом.

На фиг.6 показано предпочтительное строение слоев плоского комбинированного материала 4, из которого путем формования складыванием может быть изготовлена емкость 3. В дополнение к слоям, показанным на фиг.5, комбинированный материал 4 включает в себя еще нанесенный на наружный полимерный слой 4_1 запечатываемый слой 4_7 и предусмотренный между несущим слоем 4_2 и барьерным слоем 4_3 ламинирующий слой 4_6. Этот ламинирующий слой 4_6, который предпочтительно основан на термопластичных полимерах, например полиэтилене или полипропилене, предусмотрен, в частности, тогда, когда в качестве барьерного слоя 4_3 применена металлическая фольга, например алюминиевая фольга. Кроме того, между адгезионным слоем 4_4 и внутренним полимерным слоем 4_5 предусмотрен дополнительный термопластичный слой 4_8, предпочтительно состоящий из LLDPE. В следующем варианте выполнения является предпочтительным, если термопластичный слой 4_8 состоит из LDPE или его содержит.

На фиг.7 показано схематическое изображение способа согласно изобретению, относящееся к нанесению адгезионного слоя и/или внутреннего полимерного слоя. Заготовка 12 комбинированного материала непрерывно приводится в движение посредством пары 14 валков между ними, и, таким образом, непрерывно проводится под экструдером 13 расплава. В экструдере 13 расплава расплав того термопластичного полимера, из которого образуются адгезионный слой 4_4 или же внутренний полимерный слой 4_5, выпускается из щели 28 экструдера с выходной скоростью Vaus и с выходной толщиной 18, определяемой шириной 17 щели. Он поступает на поверхность заготовки 12 комбинированного материала. Если расплавом является адгезионный слой 4_4, то он наносится с толщиной 19 слоя на ту сторону барьерного слоя 4_3 заготовки 12 комбинированного материала, которая обращена к несущему слою 4_2. Если расплавом является внутренний полимерный слой 4_5, то он наносится на адгезионный слой 4_4. Благодаря тому, что заготовка 12 комбинированного материала движется по отношению к щели 28 экструдера со скоростью Vvor, которая больше, чем Vaus, при нанесении адгезионного слоя 4_4 или же внутреннего полимерного слоя 4_5 происходит вытягивание слоя расплава в одноосном направлении и, следовательно, одноосное ориентирование цепочек полимера в этом слое. На фиг.7 также показано, что вследствие вытягивания происходит значительное уменьшение толщины слоя расплава от области выпуска из экструдера расплава до слоя расплава, нанесенного на заготовку комбинированного материала.

После того, как адгезионный слой или же внутренний полимерный слой будет нанесен описанным выше способом в виде слоя расплава в одноосно вытянутой форме, полученный таким образом комбинированный материал может подвергаться охлаждению с целью температурной фиксации вытянутого слоя расплава, например, посредством контакта с поддерживаемой при заданной температуре поверхностью 15, зачастую выполненной в виде охлаждающего валка.

Если при помощи описанного выше способа в виде вытянутого слоя расплава должны наноситься как адгезионный слой 4_4, так и внутренний полимерный слой 4_5, то описанный выше способ вначале производят с адгезионным слоем 4_4, а затем с внутренним полимерным слоем 4_5.

Чтобы по меньшей мере в областях покровных слоев 6 отверстия, перекрывающих в плоском комбинированном материале 4 отверстие или же отверстия, по меньшей мере уменьшить ориентацию цепочек полимеров в адгезионном слое 4_4 и/или во внутреннем полимерном слое 4_5, комбинированный материал может дополнительно нагреваться при помощи соответствующих нагревательных устройств 16, в частности, в областях отверстий.

На фиг.8 показан плоский комбинированный материал 4, который, например, имеет строение, показанное на фиг.5 и б. В области закрытого покровными слоями 6 отверстия 5, которое окружено кромкой 9 отверстия, предусмотрен индуктор 26, который посредством высокочастотного генератора 27 нагревает покровный слой 6 отверстия и краевую область плоского комбинированного материала 4 вокруг кромок 9 отверстия при помощи электромагнитной индукции.

Список обозначений

1 внутренняя полость

2 окружающая среда

3 емкость

4 плоский комбинированный материал

4_1 наружный полимерный слой

4_2 несущий слой

4_3 барьерный слой

4_4 адгезионный слой

4_5 внутренний полимерный слой

4_6 ламинирующий слой

4_7 запечатываемый слой

5 отверстие

6 покровные слои отверстия

7 крышка

8 средство открывания

9 кромка отверстия

10 шарнир

11 перфорация

20 12 заготовка комбинированного материала

13 экструдер расплава

14 пара валков

15 охлаждающая поверхность

16 нагревательное устройство

17 ширина щели

18 выходная толщина

19 толщина слоя

20 заготовка емкости

21 область обработки

22 биговальная линия

23 биговальное перекрестие

24 перфорация

25 термически обработанная область

26 индуктор

27 высокочастотный генератор

28 щель экструдера