Изобретение относится к области металлургии, конкретно к технологии производства горячекатаного проката из низколегированной стали, предназначенного для изготовления деталей методом штамповки и профилирования.

Одним из определяющих качеств такого металлопроката является его способность к сохранению исходной неплоскостности после дополнительной порезки на полосы перед штамповкой и профилированием деталей.

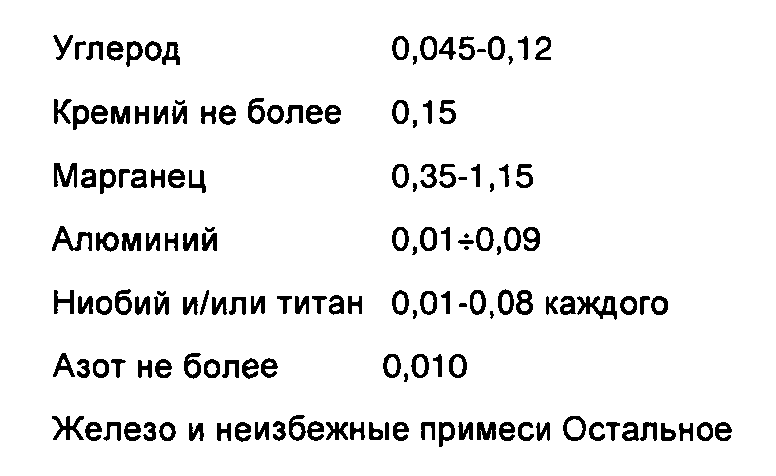

Известен способ производства горячекатаного проката, включающий выплавку низколегированной стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, при этом выплавляют сталь следующего химического состава при соотношении ингредиентов, мас.%:

Сталь дополнительно содержит, мас.%: ванадий 0,01÷0,08, кальций 0,0005÷0,010, при этом суммарное содержание ниобия, титана и ванадия не должно превышать 0,117 мас.%. При этом температуру конца прокатки поддерживают в диапазоне 830-880°С, а температуру смотки - в диапазоне 510-640°С (патент РФ № 2361930, C21D 8/04, В21В 1/46, С22С 38/06, 2009).

Недостаток известного способа состоит в том, что он не обеспечивает одинаковую структуру верхней и нижней поверхности полосы при охлаждении водой, что вызывает неравномерность внутренних напряжений в металле по толщине и в последствии влияет на изменение неплоскостности при дополнительной порезке на полосы.

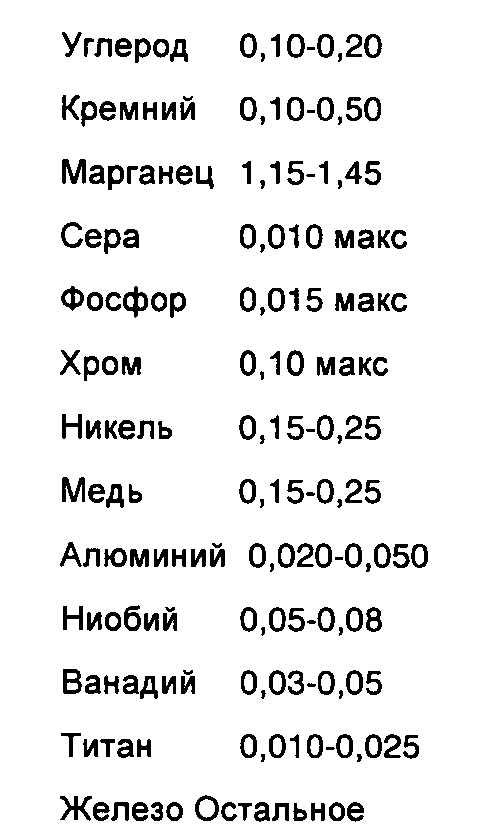

Наиболее близким к предложенному является способ производства горячекатаного рулонного проката из низколегированной стали, включающий выплавку, внепечную обработку, непрерывную разливку, аустенизацию заготовки с нагревом выше АсЗ, предварительную деформацию полосы в черновой группе клетей стана и окончательную деформацию полосы, охлаждение поверхности полосы водой и ее смотку в рулон, при этом выплавляют сталь следующего химического состава при соотношении компонентов, мас.%:

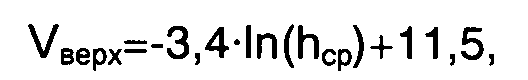

при этом температуру раската в последнем проходе черновой группы клетей стана поддерживают в интервале 1010÷1050°С, окончательную деформацию полосы осуществляют в непрерывном режиме с суммарной степенью деформации не менее 70% и завершением пластической деформации в интервале температур 790÷840°С, после завершения окончательной деформации на отводящем рольганге производят дифференцированное охлаждение верхней и нижней поверхностей полосы, причем охлаждение верхней поверхности полосы ведут с интенсивностью, определяемой из выражения:

где Vверх - скорость охлаждения верхней поверхности полосы, град/с;

hср - конечная толщина полосы, мм,

а охлаждение нижней поверхности полосы производят монотонно равномерно по всей ее длине, при этом температуру полосы перед смоткой поддерживают в диапазоне 550÷600°С (патент РФ № 2450061, C21D 8/04, 2012) - прототип.

Недостаток известного способа состоит в том, что он не обеспечивает одинаковую скорость охлаждения верхней и нижней поверхностей, особенно при низких температурах смотки (менее 550°С), что отражается на искривлении металлопроката после его порезки под воздействием разницы внутренних напряжений верхней и нижней поверхностей.

Техническим результатом предлагаемого изобретения является сохранение неплоскостности заготовок на уровне не более 7 мм/м после продольного роспуска горячекатаной полосы, что позволяет производить штамповку и профилирование, в том числе деталей высокой точности, без предварительной операций правки.

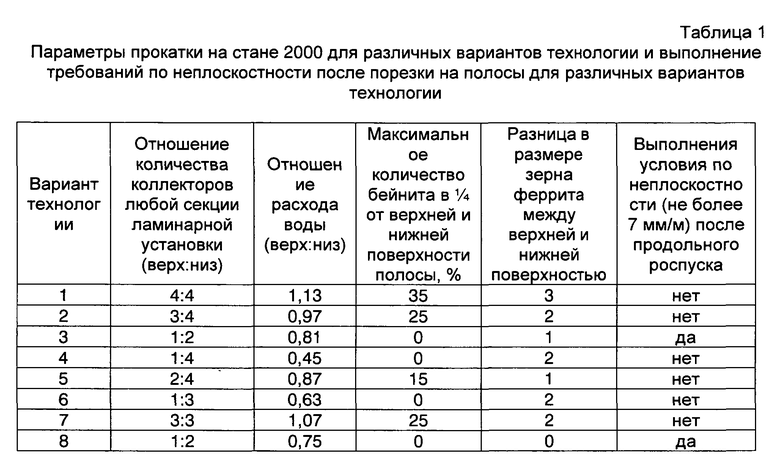

Технический результат достигается тем, что в предложенном способе горячей прокатки полос из низколегированной стали для последующего их продольного роспуска на заготовки с гарантированным уровнем неплоскостности после порезки не более 7 мм/м, предназначенных для изготовления деталей методом штамповки и профилирования, включающем нагрев слябов и их прокатку на непрерывном широкополосном стане в черновой и чистовой группах клетей с последующим охлаждением в ламинарной установке, согласно изобретению устанавливают отношение количества включенных коллекторов любой секции установки ламинарного охлаждения с верхней и нижней сторон полосы в соотношении 1:2, а расход воды на верхних коллекторах 0,70-0,90 относительно расхода воды на нижних коллекторах, обеспечивая в структуре металлопроката отсутствие бейнита в ¼ по толщине с обеих сторон полосы и разницу размера зерна феррита между поверхностями не более 1 балла.

Требование по отношению количества включенных коллекторов установки ламинарного охлаждения с верхней и нижней сторон полосы выбирается 1:2 для любой секции ламинарного охлаждения. Данное условие позволяет контролировать включение коллекторов с минимальным расходом воды с верхней стороны, при условии, что сверху и снизу максимальное количество коллекторов по 4 шт. для секции, что снижает скорость охлаждения и исключает образование бейнитной составляющей в структуре в ¼ по толщине с обеих сторон полосы. При этом происходит формирование ферритоперлитной структуры, что особенно важно для подповерхностных слоев металла, которая является менее напряженной и не приводит к короблению металла. Наличие бейнитных участков в осевой зоне не является критичным для достижения технического результата.

Расход воды 0,70-0,90 на коллекторах с верхней стороны относительно расхода воды с нижней стороны обусловлено необходимостью обеспечения равномерного охлаждения обеих поверхностей полосы и разницы между баллом зерна феррита не более 1 балла.

Выполнение заявленных требований в комплексе позволяет обеспечить минимальную разницу внутренних напряжений между верхней и нижней поверхностью полосы, исключить ее искривление после продольного роспуска и сохранить неплоскостность на уровне не более 7 мм/м.

Способ осуществляется следующим образом: в прокатку назначают слябы для производства полос толщиной преимущественно до 16 мм и шириной до 1650 мм, при этом используют отношение количества включенных коллекторов любой секции установки ламинарного охлаждения с верхней и нижней сторон полосы, равное 1:2, расход воды на верхних коллекторах устанавливают 0,70-0,90 относительно расхода воды на нижних коллекторах см. табл.1. Эксперименты проводили на низколегированных сталях категории прочности до 600 МПа по пределу текучести, с массовой долей углерода не более 0,20%, марганца - до 1,6%, микролегированных ниобием, ванадием и титаном.

Из табл. 1 следует, что предложенный вариант технологии (варианты технологии 3 и 8) выполняют условие по неплоскостности не более 7 мм/м.

При запредельных значениях параметров технологии (варианты технологии 1-2, 4-7) условие не выполняется.

Кроме того, использование предложенной в изобретении технологии создает благоприятные условия для повышения устойчивости процесса горячей прокатки и качества прокатываемых полос. Применение таких полос в качестве заготовок обеспечивает сохранение исходной неплоскостности перед штамповкой и профилированием деталей. Предлагаемый способ прокатки может быть использован как на существующих, так и на вновь создаваемых непрерывных станах горячей прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО РУЛОННОГО ПРОКАТА НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2450061C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2010 |

|

RU2430799C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2365439C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПРОКАТА НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2563911C2 |

| Способ производства рулонной полосы на широкополосном прокатном стане | 2018 |

|

RU2686504C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

Изобретение относится к технологии производства горячекатаного проката из низколегированной стали, предназначенного для изготовления деталей методом штамповки и профилирования. Способ включает нагрев слябов и их прокатку на непрерывном широкополосном стане в черновой и чистовой группах клетей с последующим охлаждением в ламинарной установке. Cохранение неплоскостности заготовок на уровне не более 7 мм/м после продольного роспуска горячекатаной полосы обеспечивается за счет того, что устанавливают отношение количества включенных коллекторов любой секции установки ламинарного охлаждения с верхней и нижней сторон полосы в соотношении 1:2, а расход воды на верхних коллекторах 0,70-0,90 относительно расхода воды на нижних коллекторах, обеспечивая в структуре металлопроката отсутствие бейнита в ¼ по толщине с обеих сторон полосы и разницу размера зерна феррита между поверхностями не более 1 балла. 1 табл.

Способ горячей прокатки полос из низколегированной стали для последующего их продольного роспуска на заготовки с гарантированным уровнем неплоскостности после порезки не более 7 мм/м, предназначенных для изготовления деталей методом штамповки и профилирования, в структуре металла которых на 1/4 части по толщине со стороны обеих поверхностей отсутствует бейнит, и с разницей размера зерна феррита на упомянутых поверхностях полос не более 1 балла, включающий нагрев слябов и их прокатку на непрерывном широкополосном стане в черновой и чистовой группах клетей с последующим охлаждением полос в секционной установке ламинарного охлаждения с коллекторами в каждой секции, при этом отношение количества включенных коллекторов в каждой секции установки ламинарного охлаждения с верхней и нижней сторон полосы составляет 1:2 при расходе воды на коллекторах с верхней стороны, составляющем 0,70-0,90 относительно расхода воды на коллекторах с нижней стороны полосы.

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО РУЛОННОГО ПРОКАТА НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2450061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ МАЛОУГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2038390C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2361930C1 |

| Способ изготовления листов из высокопрочных низколегированных сталей | 1982 |

|

SU1093715A1 |

| US 4040873 A, 08.09.1977. | |||

Авторы

Даты

2015-12-10—Публикация

2014-08-20—Подача