Настоящее изобретение относится к новым смесям полимеров, имеющим предел текучести, и их использованию для получения металлополимерных композиционных материалов.

Предшествующий уровень техники

Один из исследованных путей уменьшения потребления топлива автомобилями представляет собой снижение массы транспортных средств. В этом плане, активные исследования привели к замене листового металла композиционными материалами типа "металл/полимер", такими как конструкции типа "металл/полимер/металл", называемые также "сэндвич"-конструкциями, или к металлическим оболочкам, покрытым полимером.

Полимеры, используемые в этих композиционных материалах, должны отвечать многочисленным требованиям и, в частности, должны обеспечивать сцепление с металлом, иметь высокую твердость и растяжение, превосходящее растяжение металла.

Для обеспечения значительного снижения массы полимер должен иметь достаточно большую толщину, составляющую, как правило, от 300 мкм до нескольких миллиметров. Таким образом, использование термопластичного полимера, приемлемого для переработки экструзией, является предпочтительнее использования термореактивного полимера, нанесение которого необходимо осуществлять в растворе.

В то же время необходимо, чтобы используемый полимер был совместим со стадией катафореза, используемого в автомобильной промышленности для нанесения краски. Этот способ включает сушку в течение приблизительно 45 минут при температуре, которая может достигать 210°C. В случае, когда полимер становится слишком жидким, он начинает течь и вызывает скольжение металлических листов, что ведет к разрушению композиционного материала.

В заявке WO 2005/014278 предложены "сэндвич"-конструкции, содержащие в качестве полимера смесь полиамида-6, модифицированного полиэтилена и сополимера "стирол-малеиновый ангидрид" (SMA). Эта смесь имеет удовлетворительные свойства, но ее высокая температура плавления (220°C) и, следовательно, высокая температура ее применения (240°C) делает ее неприемлемой для использования с некоторым оборудованием для соединения ламинированием. На практике на таком оборудовании нельзя достичь температур, превышающих 220°C и необходимых для плавления этой полимерной смеси на поверхности для обеспечения растекания полимерной смеси по металлу и улучшения сцепления с металлом. В то же время в смеси оказалось трудно обеспечить однородное распределение сополимера "стирол-малеиновый ангидрид" (SMA), что сказывается на однородности структуры и сцеплении пленки.

Техническая проблема

Таким образом, существует потребность в полимерной смеси, которая имеет характеристики, требуемые для получения металлополимерных композиционных материалов, и не имеет указанных ранее недостатков. В частности, существует потребность в полимерной смеси простого состава, способной выдерживать стадию катафореза при 210°C, имея при этом температуру плавления, не превышающую 210°C.

Сущность изобретения

В основе настоящего изобретения лежит идея использования полимерной смеси, обладающей свойствами текучей среды, имеющей предел текучести, то есть имеющей даже в расплавленном состоянии сопротивление ползучести, достаточное для выдерживания стадии катафореза.

Углубленное исследование позволило идентифицировать смеси полиамида и модифицированного полиэтилена, имеющие свойства, требуемые для применения в отношении адгезии, твердости и растяжения, и образующие в расплавленном состоянии текучие среды, имеющие предел текучести.

Таким образом, согласно первому аспекту настоящее изобретение относится к двухфазной полимерной смеси, содержащей:

(a) полиамид, имеющий температуру плавления не выше 210°C;

(b) модифицированный содержащий карбоксильные группы полиолефин, реологические свойства которой в расплавленном состоянии отличаются наличием предела текучести.

Полимерная смесь по настоящему изобретению предпочтительно содержит от 30 до 70 масс. % полиамида. В то же время полимерная смесь предпочтительно содержит от 30 до 70 масс. % модифицированного полиолефина.

Модифицированный полиолефин предпочтительно представляет собой модифицированный полиэтилен. Предпочтительно речь идет о полиолефине, модифицированном ангидридом малеиновой кислоты. Более предпочтительным является полиолефин, модифицированный соединением, содержащим карбоксильные группы, в количестве от 0,01 до 20 масс. %.

Полиамид предпочтительно представляет собой полиамид-11.

В предпочтительном варианте осуществления полимерная смесь по настоящему изобретению содержит непрерывную фазу, называемую также матрицей и состоящую в основном из полиамида, и вторую непрерывную или дисперсную фазу, состоящую в основном из полиолефина. В случае, когда фаза диспергирована, она предпочтительно находится в форме глобул, средний диаметр которых предпочтительно составляет меньше 500 нм. В случае, когда смесь образована только двумя этими полимерами, полимерная смесь представляет собой, таким образом, полиамидную матрицу, в которой модифицированный полиолефин диспергирован или образует вторую непрерывную фазу.

Кроме того, смесь по настоящему изобретению предпочтительно содержит от 5 до 20 масс. % наполнителей.

Смесь по настоящему изобретению предпочтительно имеет предел текучести в интервале от 200 до 2000 Па.

Согласно другому аспекту настоящее изобретение относится к способу получения описанной ранее полимерной смеси, который включает стадии, на которых:

(a) загружают соответствующее количество полиамида и соответствующее количество модифицированного полиолефина, содержащего карбоксильные группы;

(b) смешивают полиамид и модифицированный полиолефин при температуре, превышающей пик плавления полиамида.

Согласно другому аспекту настоящее изобретение относится к способу получения металлополимерного композиционного материала, включающему стадии, состоящие в том, что:

(i) подают первый металлический лист, нагретый при необходимости до температуры плавления полимерной смеси;

(ii) наносят полимерную смесь по настоящему изобретению на первый металлический лист для формирования композиционного материала типа "металл-полимер";

(iii) при необходимости на полимерную смесь накладывают второй металлический лист, нагретый при необходимости до температуры плавления полимера, для формирования композиционного материала типа "металл-полимер-металл";

(iv) нагревают композиционный материал до плавления полимерной смеси, контактирующей с металлом, с целью достижения полного сцепления.

Таким образом, согласно другому аспекту настоящее изобретение относится к "сэндвич"-конструкциям, содержащим между двух металлических листов пленку из полимерной смеси по настоящему изобретению, а также к оболочкам, содержащим металлический лист, покрытый полимерной смесью по настоящему изобретению.

Наконец, согласно последнему аспекту настоящее изобретение относится к оболочке, содержащей металлический лист, покрытый полимерной смесью по настоящему изобретению.

Определения

В рамках настоящего описания под термином "текучая среда, имеющая предел текучести," понимают деформируемый материал, реологические свойства которого отличаются тем, что течение имеет место только после некоторого значения напряжения, называемого пределом текучести. Понятие предела текучести известно для текучих сред в общем случае и для полимеров в расплавленном состоянии, в частности.

В то же время под термином "сопротивление ползучести" понимают отсутствие скорости деформации, например, вследствие течения, материала, испытывающего напряжение в течение достаточного времени.

Под термином "полимерная смесь" понимают композицию нескольких и предпочтительно двух несмешивающихся полимеров. Полимеры в большинстве случаев не смешиваются между собой в силу своих высоких молекулярных масс и/или неблагоприятных взаимодействий. Таким образом, полимерные смеси чаще всего представляют собой многофазные структуры. В случае смеси двух полимеров двухфазные смеси могут содержать непрерывную фазу и дисперсную фазу. Чаще всего основной полимер образует непрерывную фазу, тогда как миноритарный полимер образует дисперсную фазу. В случае, когда полимеры содержатся в равном количестве, можно наблюдать также смеси, в которых обе фазы являются непрерывными фазами, характеризуемыми как структуры "сетка в сетке". Существует разные типы структур полимерных смесей, в число которых предпочтительно входит глобулярная структура, волокнистая структура и слоистая структура.

В принципе, смесь, описанная в настоящей заявке, представляет собой физическую смесь, в которой не задействованы ковалентные связи между компонентами. Однако на границе раздела фаз полимеров концевые аминогруппы полиамида могут образовывать имидные связи с карбоксильными группами модифицированного полиолефина, что будет более подробно рассмотрено далее.

Под термином "модифицированный полиолефин" понимают полиолефин, содержащий полярные и предпочтительно карбоксильные группы. Эти группы могут быть введены в полиолефин во время полимеризации или позднее. Таким образом, образовавшиеся звенья могут находиться в основной цепи или в боковых цепях модифицированного полимера. На практике модифицированные полиолефины получают сополимеризацией олефина с приемлемыми мономерами или реакцией полиолефина с соответствующими соединениями, называемой также прививкой. Ненасыщенные карбоновые кислоты и их производные, предпочтительно их ангидриды, представляют собой приемлемые мономеры и/или соединения, являющиеся предпочтительными в рамках настоящего изобретения.

Под термином "степень прививки" в последующем описании понимают массовую концентрацию соединения, используемого для превращения полиолефина в модифицированный полиолефин, по отношению к конечной массе модифицированного полиолефина. Если не указано иное, указанная степень означает общую массовую концентрацию соединения в полимере безотносительно к тому, содержится ли оно в полимере или в виде мономера.

Компоненты смеси

Описанная полимерная смесь содержит по меньшей мере два компонента, а именно: полиамид и модифицированный полиолефин.

В некоторых случаях применения может представлять собой интерес прибавление других компонентов, например, как будет пояснено далее, минеральных наполнителей, способных повышать предел текучести смеси.

Однако во избежание любых проблем, связанных с несовместимостью и/или гомогенностью, смесь предпочтительно состоит из полиамида и привитого полиолефина и не содержит любых других полимеров. Смесь предпочтительно не содержит также любые другие соединения, способные реагировать с компонентами смеси или реагировать во влажной среде, ухудшая адгезию или стабильность смеси.

Без привязки к какой-либо теории было предположено, что свойства текучей среды, имеющей предел текучести, связаны с наличием трехмерной структуры. Благодаря этой структуре текучая среда способна сопротивляться напряжению, значение которого меньше τc. В случае, когда значение напряжения превосходит τc, трехмерная структура разрушается и полимер течет.

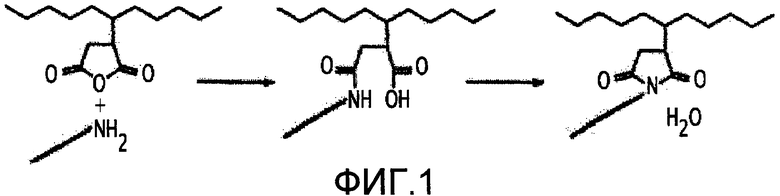

В описанной полимерной смеси двухблочные сополимеры образованы взаимодействием между концевыми аминогруппами полиамида и карбоксильными группами модифицированных реакционно-способных группировок полиолефина. Реакция на границе раздела фаз полимеров схематически пояснена на фиг.1.

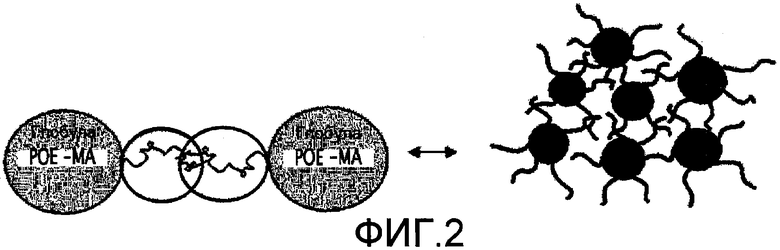

Сополимеры, образованные таким образом на границах раздела фаз смеси, могут играть роль агента компатибилизации, обеспечивающего таким образом лучшее диспергирование двух фаз и, при необходимости, образование глобул, имеющих более малые размеры и более приближенных друг к другу. Малое расстояние между глобулами обеспечивает взаимодействие между цепями сополимеров соседних глобул за счет физического переплетения, образующего трехмерную каучукоподобную сеть (смотрите фиг.2). Эта трехмерная сеть, образованная благодаря взаимодействию между глобулами, ограничивает деформацию при напряжении до момента своего исчезновения при напряжении, называемом пределом текучести.

Полиамиды представляют собой полимеры, которые содержат амидные группы (-C(=O)-NH-) и могут быть получены:

(1) полимеризацией лактамов с раскрытием цикла;

(2) поликонденсацией аминокислот;

(3) поликонденсацией диаминов с двухосновными кислотами.

Алифатические полиамиды обозначают одной или несколькими цифрами, относящимися к числу атомов углерода, содержащихся в повторяющемся звене. Таким образом, PA-6 или PA-11 получают поликонденсацией аминокислоты или лактама соответственно с 6 или 11 атомами углерода в звене. В обозначении типа PA-6-6 значения соответствуют числам атомов углерода диамина и двухосновной кислоты. Полиамиды могут быть алифатическими, частично ароматическими (при этом только один из мономеров является ароматическим) или ароматическими. Гомополимеры, образованные исходя из мономера одного вида, являются предпочтительными, но также могут быть использованы полиамидные сополимеры, полученные исходя из мономеров нескольких разных видов.

Аморфно-кристаллические полиамиды являются предпочтительными по сравнению с аморфными полиамидами, поскольку они более легко трансформируются ввиду того, что они характеризуются пиком плавления, а не температурой размягчения.

В случае рассматриваемого применения температура плавления полиамида находится предпочтительно в интервале от 160 до 210°C. В предпочтительном варианте осуществления температура плавления полиамида находится в интервале от 170 до 200°C.

Среди полиамидов, приемлемых для описанной смеси, предпочтительно можно назвать полиамид-11, имеющий температуру плавления в интервале от 177 до 190°C, или также полиамид-12, имеющий температуру плавления в интервале от 172 до 180°C.

Молекулярная масса полиамида влияет на свойства смеси, поскольку она определяет число концевых аминогрупп, доступных для образования сополимера при контакте с карбоксильными группами модифицированного полиолефина. Кроме того, молекулярная масса влияет на температуру плавления. Молекулярная масса полиамида предпочтительно составляет от 1000 до 100000 и предпочтительно от 10000 до 30000 г/моль.

На практике индекс текучести полиамида предпочтительно составляет от 1 до 40 и предпочтительно от 10 до 25 см3/10 мин при нагрузке 2,16 кг и температуре 235°C.

Полиамиды, поставляемые в торговую сеть, часто содержат от 5 до 20 масс. % и предпочтительно от 10 до 20 масс. % пластификаторов. Прибавление пластификатора может способствовать улучшению ударопрочности. В качестве приемлемых пластификаторов могут быть названы ε-капролактам, N-бутилбензолсульфонамид или цетилпараоксибензоат.

Однако, как было указано ранее, полимерная смесь по настоящему изобретению предпочтительно не содержит добавок, отличающихся от добавок, содержащихся при необходимости в используемых коммерческих полимерах, и минеральных наполнителей, рассмотренных далее.

Ньютоновская вязкость полимеров, точнее соотношение вязкости двух основных компонентов, также представляет собой фактор, являющийся важным для получения смеси с удовлетворительными свойствами. На практике вязкость влияет на структуру смеси. Согласно эмпирическому правилу рекомендуется соотношение между сдвиговой вязкостью модифицированного полиолефина и полиамида в интервале от 1 до 10. Ньютоновская вязкость полиамида предпочтительно составляет от 500 до 5000 и предпочтительно от 1000 до 4000 Па·с при 210°C.

Смесь по настоящему изобретению содержит в общем случае от 30 до 70 масс. % и более предпочтительно от 40 до 65 масс. % полиамида. При значении меньше 30% содержание полиамида в общем случае является недостаточным для придания полимерной смеси положительных механических свойств полиамида, в то время как при содержании больше 70% существует риск нехватки модифицированного полиолефина в количестве, достаточном для облегчения компатибилизации по месту применения обоих компонентов.

Модифицированный полиолефин, содержащийся в смеси, может быть получен исходя из термопластичного полиолефина. Полиолефин предпочтительно может быть выбран из полиэтилена, полипропилена, полиметилпентена и полибутилена. Из числа соединений этих групп следует выбирать полимер с приемлемыми свойствами в отношении твердости, плотности и кристалличности.

Более предпочтительным полиолефином является полиэтилен. Речь может идти о гомополимерах, таких как HDPE (полиэтилен высокой плотности) или LDPE (полиэтилен низкой плотности), или LLDPE (линейный полиэтилен низкой плотности), или производных сополимерах полиэтилена, таких как сополимеры этилена и октена.

Для обеспечения компатибилизации на границах раздела фаз смеси полиолефин модифицируют группировками, содержащими карбоксильные группы. Эти группировки могут быть введены во время полимеризации сополимеризацией в присутствии приемлемых мономеров или прививкой после полимеризации.

Эти группировки, содержащие карбоксильные группы, предпочтительно представляют собой группировки карбоновых кислот или их производных, таких как, например, ненасыщенные кислоты, содержащие от 1 до 6 карбоксильных групп, такие как малеиновая, фумаровая, мезаконовая, цитраконовая, аконитриловая и итаконовая кислоты, 5-норборнен-2,3-дикарбоновая кислота, 1,2,3,6-тетрагидрофталевая кислота, акриловая и метакриловая кислоты, а также соответствующие ангидриды, соли и сложные эфиры. Полиолефин предпочтительно модифицируют ангидридом малеиновой кислоты.

В продаже имеется большое число модифицированных полиолефинов, содержащих карбоксильные группы.

Индекс текучести модифицированного полиолефина, обеспечивающий облегчение его смешивания с полиамидом, составляет преимущественно от 0,1 до 30, предпочтительно от 0,2 до 10 и наиболее предпочтительно от 0,2 до 2 см3/10 мин при нагрузке 5 кг и температуре 190°C.

Модифицированные полиолефины могут находиться в виде иономеров, например, вследствие по меньшей мере частичной нейтрализации карбоксильных групп.

Степень прививки полиолефина представляет собой важный параметр, поскольку она может влиять на предел текучести, затрагивая число связей, способных образовываться на границе раздела фаз. В общем случае достаточно, чтобы степень прививки полиолефина находилась в интервале от 0,01 до 20%, предпочтительно в интервале от 0,02 до 10%, в частности в интервале от 0,05 до 5 масс. % карбоновой кислоты или ее производного по отношению к массе модифицированного полиолефина.

Ньютоновская вязкость модифицированного полиолефина составляет предпочтительно больше 5000 и, в частности, по меньшей мере 20000 Па·с при 220°C. Однако определение вязкости может представлять собой трудность в случае, когда модифицированный полиолефин имеет вязкоэластичные свойства типа свойств эластичного твердого тела.

Смесь по настоящему изобретению содержит в общем случае от 30 до 70 масс. % и более предпочтительно от 35 до 60 масс. % модифицированного полиолефина.

Предел текучести полимерных смесей по настоящему изобретению может быть увеличен за счет прибавления минеральных наполнителей.

Количество наполнителей, необходимое для появления предела текучести, в случае сферических наполнителей, не взаимодействующих между собой, является более высоким, чем в случае структурирующих наполнителей.

Под структурирующими наполнителями понимают однородные частицы нанометрового размера, которые образуют агрегаты микрометрового размера и в случае превышения некоторой концентрации образуют сетку наполнителей (явление перколяции).

Эти наполнители могут быть сферическими, такими как наноструктурированные виды диоксида кремния, или иметь высокий фактор формы, то есть превышающий 100, как, например, углеродные нанотрубки и расслоившиеся глины. При этом фактор формы определяют как отношение наибольшего размера частицы к ее толщине.

Благодаря прибавлению наполнителей сохраняют требуемый предел текучести, при этом увеличивая количество полиамида.

Некоторые наполнители представляют особый интерес, поскольку они позволяют, кроме того, придавать смеси одно или несколько дополнительных функциональных свойств. Таким образом, прибавление углеродных наполнителей в разных формах (сажа, углеродные волокна, графит, углеродные нанотрубки) позволяет делать полимерную смесь проводящей, что представляет интерес в случае некоторых способов нанесения краски (смотрите "Conductive polyphenylene ether/polyamide blends for electrostatic painting applications" J.J. Scobbo, Antec'98, pp. 2468-2472). Таким образом, прибавление к полимерной смеси проводящих наполнителей может быть полезным.

Для сохранения свойств полимерной смеси, в частности низкой вязкости, содержание наполнителей предпочтительно поддерживают на умеренном уровне.

Содержание наполнителей в полимерной смеси по настоящему изобретению может составлять от 0 до 30 масс. % и более предпочтительно от 5 до 20 масс. % от общей смеси.

Получение и свойства смеси

Описанную полимерную смесь наиболее просто получают, готовя однородную смесь компонентов при температуре, при которой полимерные компоненты находятся в расплавленном состоянии. Однородная смесь может быть получена в различных по существу известных устройствах, например в закрытом реакторе типа Haake или в двухшнековом экструдере.

Полимерные смеси по настоящему изобретению в расплавленном состоянии проявляют свойства текучих сред, имеющих предел текучести, то есть они текут только в случае, когда прикладываемое напряжение превышает некоторое пороговое значение.

При исследовании комплексного модуля сдвига (G*(ω)=G'(ω)+jG"(ω)) этих смесей обнаруживается плато модуля упругости G' при низких частотах, то есть меньших 1 рад/с. Как было указано ранее, этот феномен может быть объяснен образованием сополимера на границе раздела фаз полиамида и модифицированного полиолефина.

Значение предела текучести, определенное способом, описанным далее, предпочтительно составляет по меньшей мере 50 Па, что приблизительно соответствует напряжению, создаваемому в "сэндвич"-конструкции массой металлической оболочки толщиной 0,5 мм. Предел текучести смесей предпочтительно составляет от 200 до 2000 Па.

Поскольку описанная полимерная смесь течет только в случае, когда напряжение превышает предел текучести, то могут быть удовлетворены несовместимые априори требования в отношении термических свойств ламинируемых компонентов и сопротивляемости катафорезу.

Структура полимерной смеси, как было указано ранее, предпочтительно представляет собой непрерывную фазу, образующую матрицу для дисперсной фазы или второй непрерывной фазы. В случае, когда смесь содержит дисперсную фазу, замечено, что дисперсная фаза более часто находится в форме глобул. При этом дисперсная фаза также может образовывать волокна (волокнистая структура) или слои (слоистая структура).

Однако глобулярная структура является предпочтительной. На практике такая структура обеспечивает расширенную границу раздела фаз полимеров, благодаря которой образуется значительная сеть связей на границе раздела фаз, обеспечивающая высокий предел текучести. Средний диаметр глобул, экспериментально определенный сканирующей электронной микроскопией (MEB) с последующим анализом изображений, предпочтительно составляет меньше 500 нм и предпочтительно меньше 300 нм, чтобы благоприятствовать взаимодействию между цепями полимеров для образования каучукоподобной сети, обуславливающей появление предела текучести.

Компатибилизация полиамида с полиолефином обеспечивается благодаря образованию на границе раздела фаз сополимеров, образующихся при взаимодействии концевых аминогрупп полиамидов с карбоксильными группами модифицированного полиолефина.

Непрерывная фаза, образующая матрицу, предпочтительно состоит в основном из полиамида, в то время как дисперсная или вторая непрерывная фаза состоит из модифицированного полиолефина. Такая структура полимерной смеси обеспечивает полезный эффект, состоящий в придании полимерной смеси положительных механических свойств полиамида.

В принципе, предпочтительно, чтобы количество сополимеров на единицу поверхности раздела фаз было большим, приводя к максимальному пределу текучести. Однако слишком большая концентрация сополимеров на границе раздела фаз может влиять на другие свойства, такие как вязкость. Таким образом, предпочтительно следует достигать образования сополимеров в количестве предпочтительно в интервале от 3 до 50%, причем это значение соответствует массовому выходу реакции по отношению к компоненту, содержащемуся в меньшем количестве. При значении, превышающем 50%, получают полимерные смеси, имеющие свойства, отличающиеся от требуемых.

Применение

Благодаря указанным ранее свойствам описанные полимерные смеси являются особенно приемлемыми для получения металлополимерных композиционных материалов, таких как "сэндвич"-конструкции или металлические оболочки, покрытые полимером. Этот тип композиционных материалов является особенно требующимся в автомобильной промышленности.

Композиционные материалы чаще всего состоят из пленки полимерной смеси по настоящему изобретению, наложенной на лист или вложенной между двух металлических листов.

Металл чаще всего представляет собой сталь, выбор специфического типа которой зависит от предполагаемого применения. Так, например, типы стали, традиционно используемые в автомобилестроении, относятся к типу ES (от EN DC01 до EN DC06) и типу HLE (от EN H240 LA до EN H400 LA). Толщина металлических листов, используемых для такого применения, в общем случае, находится в интервале от 0,1 до 3 мм. Металл может быть необработанным, но чаще всего на него наносят одно или несколько покрытий для улучшения его свойств, например, покрытие из цинка или сплава цинка, наносимое способом гальванического покрытия или электроосаждения, или металл подвергают обработке по поверхности грунтовочными покрытиями, основами для нанесения краски или лака или наносят слой масла.

Металлополимерные композиционные материалы могут быть получены любыми известными по существу способами.

Таким образом, согласно другому аспекту настоящее изобретение относится к способу получения металлополимерного композиционного материала, включающему стадии, состоящие в том, что:

a) подают первый металлический лист, нагретый при необходимости до температуры плавления полимера;

b) наносят полимерную смесь по настоящему изобретению на первый металлический лист для формирования композиционного материала типа "металл-полимер";

c) при необходимости на полимерную смесь накладывают второй металлический лист, нагретый при необходимости до температуры плавления полимера, для формирования композиционного материала типа "металл-полимер-металл";

d) нагревают композиционный материал до плавления полимерной смеси, контактирующей с металлом, с целью достижения полного сцепления.

Предпочтительно полимерную смесь предварительно экструдируют для формирования полимерной пленки. Однако также можно экструдировать полимерную пленку непосредственно на первый металлический лист или внедрять полимерную пленку между двух металлических листов только на одной стадии.

Экструзию предпочтительно осуществляют в экструдере с двумя параллельно вращающимися шнеками. Толщина полимерной пленки зависит от варианта применения и предпочтительно составляет от 0,05 до 5 мм и более предпочтительно от 0,2 до 1 мм.

Описанная полимерная смесь позволяет получать полимерную поверхность, сцепляющуюся с такими материалами, как мастики, монтажные и ремонтные клеи. Таким образом, можно осуществлять дополнительное формование полимерами полимерной поверхности полученных металлополимерных композиционных материалов.

Таким образом, согласно другому аспекту настоящее изобретение относится к многослойным конструкциям, содержащим между двух металлических листов пленку из описанной ранее полимерной смеси, и предпочтительно к композиционным материалам типа "металл-полимер-металл", таким как "сэндвич"-конструкции, а также к оболочкам, содержащим металлический лист, покрытый полимерной смесью по настоящему изобретению. Такие изделия являются легкими, прочными, поддающимися штамповке, низкозатратными и стойкими к катафорезу и, следовательно, предпочтительно приемлемыми в автомобильной промышленности. В зависимости от вариантов применения можно использовать "сэндвич"-конструкции, представляющие собой две оболочки из материалов различной природы и/или толщины.

Настоящее изобретение более подробно описано далее с привлечением примеров и приложенных фигур, на которых показаны:

фиг. 1: схема реакции между функциональными группами полимеров на границе раздела фаз полимерной смеси по настоящему изобретению;

фиг. 2: схематическое представление взаимодействия между глобулами модифицированного полиолефина, образующими трехмерную сеть;

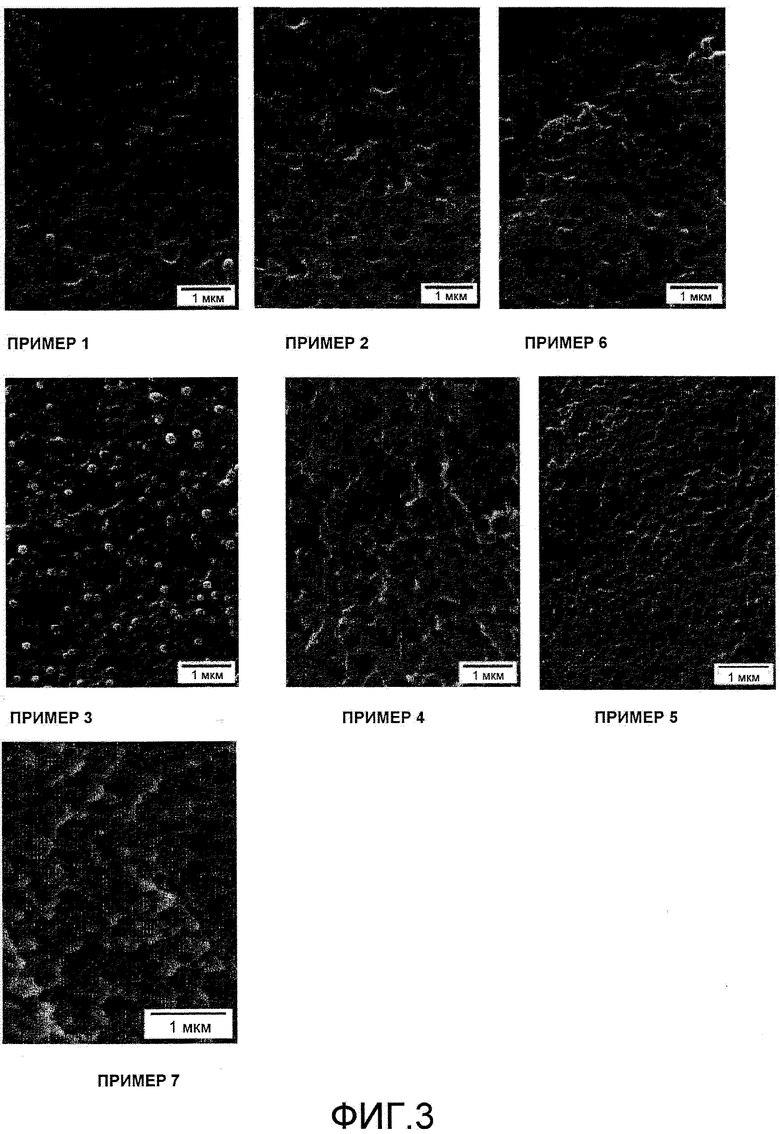

фиг. 3: негативные изображения, полученные сканирующей электронной микроскопией (MEB) в случае смесей примеров 1-7 после удаления фазы полиолефина;

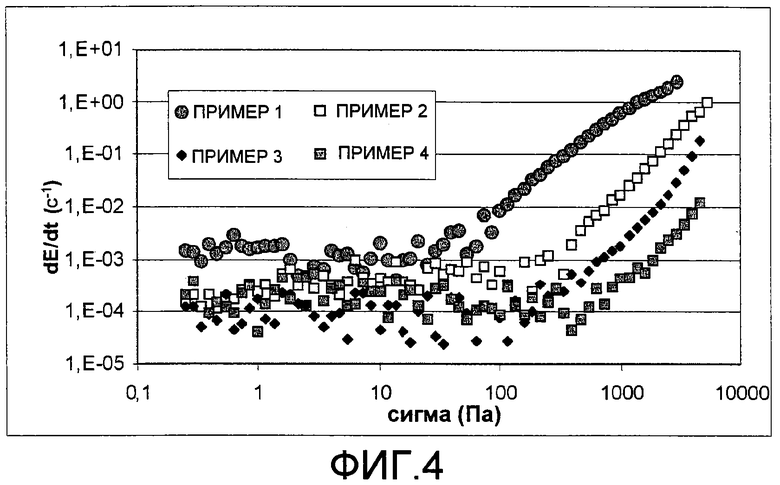

фиг. 4: график изменения скорости деформации dE/dt в зависимости от напряжения σ в случае смесей примеров 1-4;

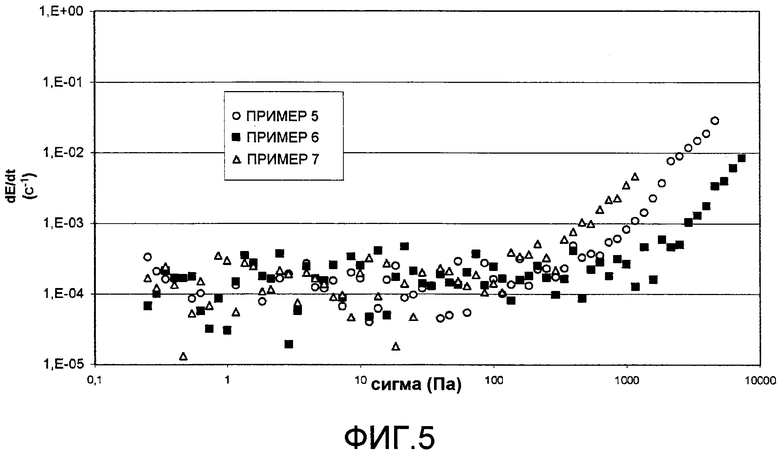

фиг. 5: график изменения скорости деформации dE/dt в зависимости от напряжения σ в случае смесей примеров 5-7;

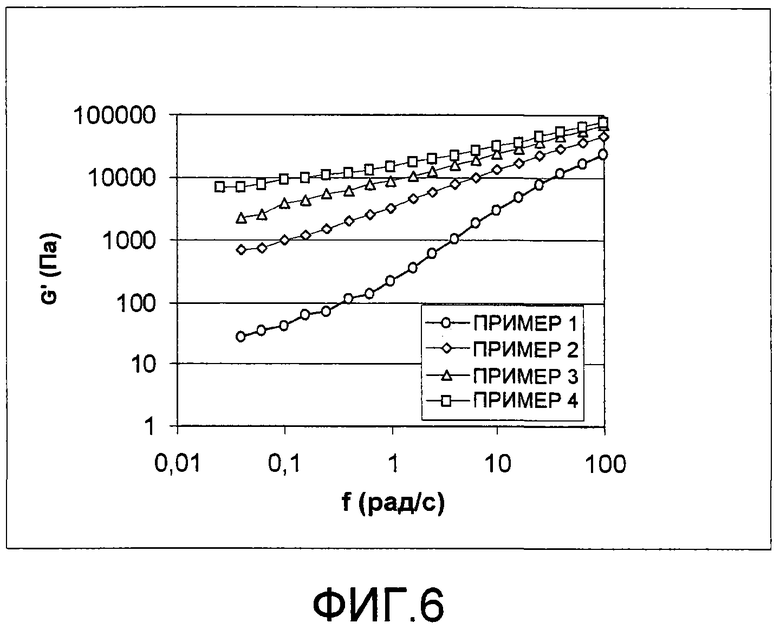

фиг. 6: график изменения модуля упругости G' при разных частотах в случае смесей примеров 1-4;

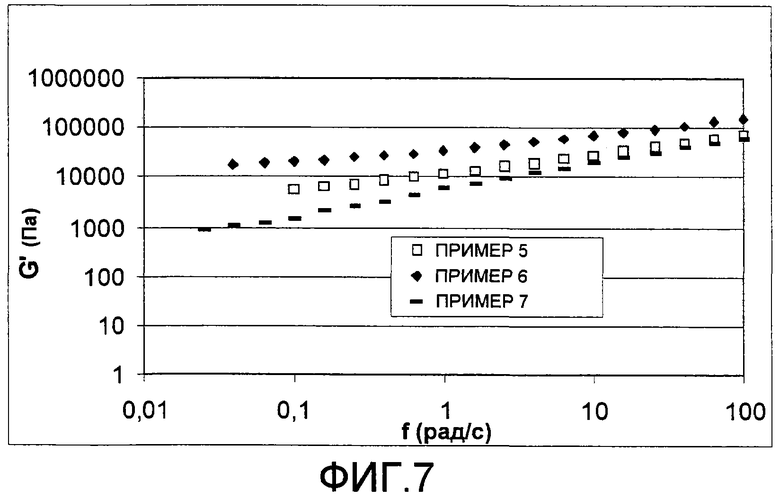

фиг. 7: график изменения модули упругости G' при разных частотах в случае смесей примеров 5-7;

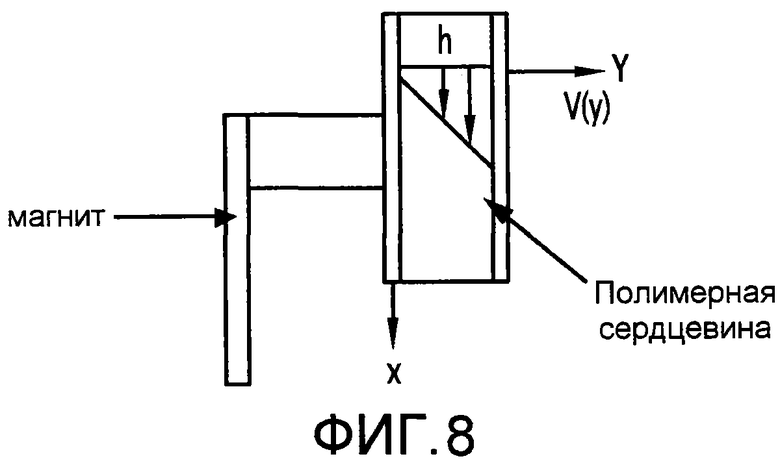

фиг. 8: схема экспериментального узла для оценки сопротивляемости катафорезу "сэндвич"-конструкции (сталь DP 500, толщина = 0,5 мм, толщина полимерной смеси = 1 мм);

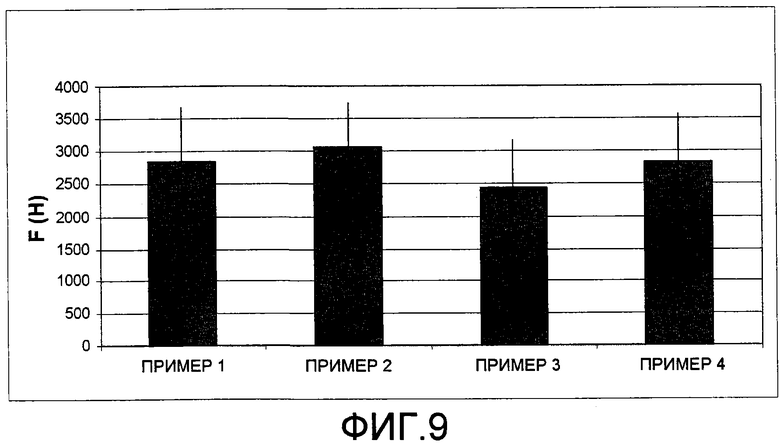

фиг. 9: адгезия, определенная в испытании со штифтом в случае смесей примеров 1-4.

ПРИМЕРЫ

Пример 1 (PA-11/POE-MAH)

После предварительного высушивания в вакуумируемом сушильном шкафу при 70°C 60 г полиамида-11, поставляемого компанией Arkema (PA-11 Rilsan®), и 40 г сополимера полиэтиленоктена, модифицированного малеиновым ангидридом в количестве 1,5% (POE-MAH, Tabond 8010, поставляемый компанией Silon International), вносят в смеситель закрытого типа Haake Rheomix 600, нагретый до температуры 210°C (на 20°C выше температуры плавления полиамида).

Смесь перемешивают в течение от 5 до 10 минут до стабилизации крутящего момента, действующего на лопасти смесителя.

Затем полученную полимерную смесь прессуют на гидравлическом прессе Lescuyer с давлением 200 бар для получения пленки толщиной 1 мм.

Из наблюдений под сканирующим электронным микроскопом после удаления модифицированного полиолефина толуолом при 110°C в течение от 2 до 7 дней следует вывод, что двухфазная смесь содержит непрерывную фазу и глобулы модифицированного полиолефина, диаметр которых составляет около 300 нм (смотрите фиг.3).

Примеры 2-4 (PA-11/POE-MAH)

Для оценки влияния содержания полиамида и полиолефина в смеси повторяют эксперимент по методике, описанной в предыдущем примере, изменяя содержание полимеров соответственно таблице 1, приведенной далее.

Из наблюдений под сканирующим электронным микроскопом после удаления модифицированного полиолефина, осуществленного соответственно описанию предыдущего примера (смотрите фиг.3), следует вывод, что смесь в этой группе примеров является двухфазной, при этом в примерах 1 и 2 она содержит глобулы модифицированного полиолефина диаметром около 300 нм, а в примерах 3 и 4 она имеет вид, соответствующий пределу существования двух непрерывных фаз.

Пример 5 (PA-11/PE-MA-Na+)

После предварительного высушивания в вакуумируемом сушильном шкафу при 80°C 60 г полиамида-11, поставляемого компанией Arkema (PA-11 Rilsan®), и 40 г полиэтилена низкой плотности, модифицированного 0,5 масс. % частично нейтрализованного ангидрида малеиновой кислоты (противоионом является натрий) (иономер Priex® 35392, поставляемый компанией Addcomp Holland BV), вносят в смеситель закрытого типа Haake Rheomix 600, нагретый до температуры 210°C (на 20°C выше температуры плавления полиамида).

Смесь перемешивают в течение от 5 до 10 минут до стабилизации крутящего момента, действующего на лопасти смесителя.

Затем полученную полимерную смесь прессуют на гидравлическом прессе Lescuyer с давлением 200 бар для получения пленки толщиной 1 мм.

Из наблюдений под сканирующим электронным микроскопом после удаления модифицированного полиолефина толуолом, осуществленного соответственно описанию примера 1, следует вывод, что смесь является двухфазной и содержит непрерывную фазу и глобулы модифицированного полиолефина, диаметр которых составляет около 170 нм.

Пример 6 (PA-11/POE-MAH/Si)

Для исследования действия минерального наполнителя на предел текучести получают полимерную смесь, которая, кроме того, содержит диоксид кремния в качестве наполнителя.

В частности, получают полимерную смесь согласно методике, описанной в примере 1, используя в качестве полиамида 49,5 г полиамида-11 (PA-11 Rilsan®, поставляемый компанией Arkema) и в качестве модифицированного полиолефина 40,5 г полиэтиленоктена, модифицированного малеиновым ангидридом в количестве 1,5% (POE-MAH, Tabond 8010, поставляемый компанией Silon International), а также 10 г гидрофильного пирогенного диоксида кремния с удельной поверхностью приблизительно 200 м2/г (Wacker fumed silica HDK N 20). Эта смесь имеет соотношение "полиамид:полиолефин", эквивалентное соотношению в случае смеси примера 2 (55% PA-11 и 45% POE-MAH).

Из наблюдений под сканирующим электронным микроскопом после удаления модифицированного полиолефина, осуществленного соответственно описанию примера 1, следует вывод, что смесь является двухфазной и содержит непрерывную фазу и глобулы модифицированного полиолефина, диаметр которых составляет около 300 нм (смотрите фиг.3).

Пример 7 (PA-11/PE-MA-Na+)

После предварительного высушивания в вакуумируемом сушильном шкафу при 80°C 60 г полиамида-11, поставляемого компанией Arkema (PA-11 Rilsan®), и 40 г полиэтилена высокой плотности, модифицированного 0,05 масс. % частично нейтрализованного ангидрида малеиновой кислоты (противоионом является натрий) (иономер Priex® 33101, поставляемый компанией Addcomp Holland BV), вносят в смеситель закрытого типа Haake Rheomix 600, нагретый до температуры 210°C (на 20°C выше температуры плавления полиамида).

Смесь перемешивают в течение от 5 до 10 минут до стабилизации крутящего момента, действующего на лопасти смесителя.

Затем полученную полимерную смесь прессуют на гидравлическом прессе Lescuyer с давлением 200 бар для получения пленки толщиной 1 мм.

Из наблюдений под сканирующим электронным микроскопом после удаления модифицированного полиолефина толуолом, осуществленного соответственно описанию примера 1, следует вывод, что смесь является двухфазной и содержит непрерывную фазу и глобулы модифицированного полиолефина, диаметр которых составляет от 200 до 250 нм.

Композиции полимерных смесей

ОЦЕНКА ПОЛИМЕРНЫХ СМЕСЕЙ

A. Предел текучести

Реологические измерения осуществляли реометром, в котором напряжение прикладывается блоком типа "конус-плоскость" (модель Rheometrics Scientific SR5).

Образцу полимерной смеси придавали форму таблетки толщиной 1 мм и диаметром 25 мм. К этому образцу прикладывали мгновенное напряжение, варьирующее в интервале от 0 до 5000 Па. Развитие деформации контролировали чувствительным элементом перемещения. Температура при измерении зависела от полимера, образующего матрицу, и равнялась температуре смеси (на 20°C выше пика плавления полиамида).

Предел текучести определяли исходя из графика, на котором отмечали скорость деформации в зависимости от напряжения. В случае, когда кривая образовывала порог, расплавленная смесь проявляла свойства текучей среды, имеющей предел текучести. Предел текучести определяли графически по кривой как граничное напряжение, выше которого скорость деформации увеличивалась.

Установлено, что группа смесей примеров 1-7 имеет предел текучести при принятой температуре. Результаты подробно показаны на фиг.4 и 5. Значения пределов текучести, определенные исходя из кривых, представлены в таблице 2, приведенной далее.

Пределы текучести полимерных смесей

Постепенное увеличение предела текучести, наблюдавшееся в примерах 1-4, с 50 до 700 Па может быть объяснено увеличением плотности глобул с учетом того, что их диаметры остаются неизменными, и упрочнением, обуславливаемым взаимодействием между глобулами и феноменом переплетения цепей, которые в свою очередь приводят к более медленной релаксации цепей и появлению плато, характерного для каучуков.

В то же время установлено, что присутствие ионных групп, видимо, оказывает благоприятное действие в отношении предела текучести.

Наконец, прибавление минеральных наполнителей оказывает значительное действие на предел текучести смесей по настоящему изобретению, поскольку оно обеспечивает достижение значения в 200 Па в случае примера 2 и значения в 2000 Па в случае примера 6.

B. Модуль упругости

Комплексный модуля сдвига определяли деформационным реометром RMS 800 с блоком типа "плоскость-плоскость" в интервале частот 0,01-100 рад/с, причем образцу предварительно придавали форму таблетки толщиной 1 мм и диаметром 25 мм. Температура при измерении равнялась температуре смеси (на 20°C выше пика плавления полиамида).

Эта методика позволяет исследовать в линейной области вязкоупругость полимера в расплавленном состоянии. Качественно существование предела текучести коррелирует с появлением плато при низких частотах на кривой, представляющей зависимость модуля упругости G' от частоты воздействия. В этой зоне материал ведет себя как каучук, в котором точки сетчатой структуры смещаются при сильном взаимодействии типа физического переплетения.

Результаты показаны на фиг.6 и 7.

На фиг.6 показана форма полученной кривой. Смесь примера 1 имеет низкий модуль упругости при низких частотах, и в ее случае плато не видно, поскольку оно расположено вне исследованной области. Увеличение доли модифицированного полиолефина в композиции с 40 до 55 масс. % вызывает постепенное увеличение модуля упругости и появление плато при низкой частоте около значения в 10000 Па.

На фиг.7 показаны кривые, полученные для смесей примеров 5, 6 и 7. Установлено, что в случае этой группы смесей модуль упругости имеет плато при низких частотах. В то же время наблюдается значительное влияние прибавления наполнителей в отношении модуля упругости. На практике прибавление наполнителей позволяет довести значение модуля упругости смеси примера 6 (массовое соотношение "полиамид/полиолефин" равно 55:45, как и в примере 2) до значения, соответствующего примеру 4 (смотрите фиг.6), в котором использована более высокая доля полиолефина.

C. Ползучесть

Свойство ползучести полимерных смесей по настоящему изобретению оценивали в эксперименте, описанном далее.

Изготавливали "сэндвич"-конструкции с размерами 90×50×2 мм из стали типа DP 500 толщиной 0,5 мм, которая была оцинкована, обезжирена (gardoclean® 5183) и химически обработана по поверхности (Granodine® 1455, реализуемый компанией Henkel и разбавленный до 2%-го водного раствора). "Сэндвич"-конструкции "сталь/полимер/сталь" изготавливали на прессе, используя прокладки для сохранения постоянной толщины полимера около 0,8 мм.

Затем имитировали условия катафореза, удерживая "сэндвич"-конструкцию вертикально посредством магнита, удерживавшего одну из двух оболочек. Далее "сэндвич"-конструкцию помещали на 1 час в сушильный шкаф, в котором температура равнялась 235°C для обеспечения полного плавления полимера. Смонтированный экспериментальный узел схематично показан на фиг.8.

Сопротивляемость "сэндвич"-конструкции в испытании оценивали, осматривая ее после испытания. Если в "сэндвич"-конструкции не наблюдали никакого скольжения оболочек, то считали, что полимерная смесь имеет сопротивление ползучести, необходимое для сопротивления катафорезу.

Согласно оценкам группа "сэндвич"-конструкций выдержала испытание на ползучесть.

D. Адгезия

Адгезию полимерных смесей к стали оценивали в двух разных испытаниях.

Испытание на отрыв при растяжении

В данном испытании адгезию полимера к металлу оценивали посредством испытания на отрыв при растяжении по стандарту ISO 4624.

Принцип состоит в измерении максимального усилия, необходимого для отрыва стального цилиндрического штифта, обработанного средством Granodine® 1455 (реализуемым компанией Henkel) и приклеенного к подложке из стали DP500, поставляемой компанией ArcelorMittal, имеющей толщину 0,5 мм и также обработанной средством Granodine® 1455, посредством пленки полимерной смеси толщиной 100 мкм. Испытание осуществляют на машине Instron, подключенной к компьютеру, регистрирующему изменение прикладываемого усилия в зависимости от перемещения.

Найдено, что разрушения имеют смешанный характер, то есть разрушение происходит как по границе взаимодействия "сталь/полимер" (адгезионный характер разрушения), так и по полимерной пленке (когезионный характер разрушения).

Результаты показаны на фиг.9. Установлено, что усилие, необходимое для отрыва штифта, является достаточно приемлемым в случае смесей примеров 1-4.

Испытание на отслаивание

В данном испытании адгезию полимера к металлу оценивали посредством испытания на отслаивание по стандарту NF T 76-112.

Для осуществления этого испытания изготавливали "сэндвич"-конструкции "сталь/полимер/сталь" на гидравлическом прессе Lescuyer с давлением 200 бар, регулируя толщину полимера около значения 0,7 мм посредством прокладок. Затем полученные "сэндвич"-конструкции резали на полосы длиной 20 см и шириной 2,5 см.

Перед осуществлением отслаивания выполняли начальные надрывы для получения адгезионного характера разрушения между полимером и металлом. Затем осуществляли отслаивание вертикальным растяжением на длину 10 см на машине для отслаивания Instron. Также и в этом случае наблюдался смешанный характер разрушения.

Установлено, что в группе испытанных композиций отмечена очень хорошая адгезия.

Таким образом, взаимодействие функциональных групп полиамида и модифицированного полиолефина на границах раздела фаз в смесях по настоящему изобретению приводит к образованию специфической структуры, обуславливающей реологические свойства, отличающиеся наличием предела текучести.

Такие полимерные смеси имеют свойства, требующиеся при получении металлополимерных композиционных материалов, поскольку они могут быть переработаны экструзией, являются прочными и имеют свойства, приемлемые для штамповки, и превосходную адгезию к металлу.

Кроме того, наличие предела текучести позволяет обеспечить сопротивляемость катафорезу даже в расплавленном состоянии, так как смесь не проявляет текучести до тех пор, пока напряжение не превышает предела текучести. Значение предела текучести может быть оптимизировано, в частности, путем выбора полиамида и содержания модифицированного полиолефина в смеси, а также за счет прибавления наполнителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОЛЕФИНОВЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ, МОДИФИЦИРОВАННЫЕ В ОТНОШЕНИИ АДГЕЗИИ, ПРЕДПОЧТИТЕЛЬНО ЭЛАСТОМЕРЫ ТРЕ-V, ТРЕ-O | 2015 |

|

RU2643036C1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2015 |

|

RU2704185C2 |

| ГЛИНА, СОДЕРЖАЩАЯ ЗАРЯД-КОМПЕНСИРУЮЩИЕ ОРГАНИЧЕСКИЕ ИОНЫ, И НАНОКОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ТАКУЮ ГЛИНУ | 2005 |

|

RU2375304C2 |

| МНОГОСЛОЙНАЯ СТРУКТУРА ДЛЯ БИОСОВМЕСТИМОЙ БАРЬЕРНОЙ УПАКОВКИ | 2018 |

|

RU2770123C2 |

| МНОГОСЛОЙНАЯ КОНСТРУКЦИЯ | 2014 |

|

RU2660882C2 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| КОНЦЕНТРАТ, ПРИГОДНЫЙ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИОЛЕФИНОВ, СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА, СПОСОБЫ ФУНКЦИОНАЛИЗАЦИИ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ ОЛЕФИНОВ, ФУНКЦИОНАЛИЗИРОВАННЫЙ ПОЛИОЛЕФИН | 1993 |

|

RU2138524C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2152411C1 |

| СМЕСЬ ПОЛИАМИДОВ С УЛУЧШЕННОЙ ТЕКУЧЕСТЬЮ | 2015 |

|

RU2692368C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2107702C1 |

Изобретение относится к двухфазной полимерной смеси, содержащей (a) полиамид, имеющий температуру плавления не выше 210°C, (b) модифицированный прививкой карбоксильных групп полиолефин, реологические свойства которой в расплавленном состоянии отличаются наличием предела текучести, а также к способу ее получения. Изобретение относится также к применению указанной полимерной смеси для изготовления композиционных конструкций и оболочек, а также к композиционным конструкциям и оболочкам, полученным таким образом. 5 н. и 20 з.п. ф-лы, 9 ил., 2 табл.

1. Двухфазная полимерная смесь, содержащая:

(a) полиамид, имеющий температуру плавления не выше 210°С;

(b) модифицированный содержащий карбоксильные группы полиолефин, реологические свойства которой в расплавленном состоянии отличаются наличием предела текучести.

2. Смесь по п. 1, содержащая от 30 до 70 мас.% полиамида.

3. Смесь по п. 1 или 2, содержащая от 30 до 70 мас.% модифицированного полиолефина.

4. Смесь по п. 1, в которой модифицированный полиолефин представляет собой модифицированный полиэтилен.

5. Смесь по п. 4, в которой модифицированный полиолефин модифицирован ангидридом малеиновой кислоты.

6. Смесь по п. 4, в которой модифицированный полиолефин модифицирован соединением, содержащим карбоксильные группы, в количестве от 0,01 до 20 мас.% по отношению к конечной массе модифицированного полиолефина.

7. Смесь по п. 1, в которой полиамид представляет собой полиамид-11.

8. Смесь по п. 1, содержащая непрерывную фазу, состоящую в основном из полиамида, и дисперсную или вторую непрерывную фазу, состоящую в основном из полиолефина.

9. Смесь по п. 8, в которой дисперсная фаза находится в форме глобул, средний диаметр которых предпочтительно составляет меньше 500 нм.

10. Смесь по п. 1, дополнительно содержащая от 5 до 20 мас.% наполнителей.

11. Смесь по п. 1, имеющая предел текучести, составляющий по меньшей мере 50 Па.

12. Смесь по п. 1, в которой модифицированный полиолефин модифицирован ангидридом малеиновой кислоты.

13. Смесь по п. 12, содержащая от 30 до 70 мас.% указанного модифицированного полиолефина.

14. Смесь по п. 13, в которой указанный модифицированный полиолефин представляет собой модифицированный полиэтилен.

15. Смесь по п. 1, в которой модифицированный полиолефин модифицируют соединением, содержащим карбоксильные группы, в количестве от 0,01 до 20 мас.% по отношению к конечной массе модифицированного полиолефина.

16. Смесь по п. 15, содержащая от 30 до 70 мас.% указанного модифицированного полиолефина.

17. Смесь по п. 16, в которой указанный модифицированный полиолефин представляет собой модифицированный полиэтилен.

18. Смесь по п. 1, содержащая от 30 до 70 мас.% полиамида-11.

19. Смесь по п. 1, в которой модифицированный полиолефин является полиэтиленом, модифицированным ангидридом малеиновой кислоты, а полиамид является полиамидом-11.

20. Смесь по п. 19, содержащая от 30 до 70 мас.% указанного полиамида 11 и от 30 до 70 мас.% указанного модифицированного полиэтилена.

21. Смесь по п. 19, содержащая непрерывную фазу, состоящую в основном из полиамида, и дисперсную или вторую непрерывную фазу, состоящую в основном из полиолефина.

22. Способ получения полимерной смеси по любому из предшествующих пунктов, включающий стадии, на которых:

(a) загружают соответствующее количество полиамида и соответствующее количество модифицированного полиолефина, содержащего карбоксильные группы;

(b) смешивают полиамид и модифицированный полиолефин при температуре, превышающей пик плавления полиамида.

23. Способ получения металлополимерного композиционного материала, включающий стадии, состоящие в том, что:

(i) подают первый металлический лист, нагретый при необходимости до температуры плавления полимерной смеси;

(ii) наносят полимерную смесь по любому из пп. 1-21 на первый металлический лист для формирования композиционного материала типа "металл-полимер";

(iii) при необходимости на полимерную смесь накладывают второй металлический лист, нагретый при необходимости до температуры плавления полимера, для формирования композиционного материала типа "металл-полимер-металл";

(iv) нагревают композиционный материал до плавления полимерной смеси, контактирующей с металлом, с целью достижения полного сцепления.

24. "Сэндвич"-конструкция, содержащая между двух металлических листов пленку полимерной смеси по любому из пп. 1-21.

25. Оболочка, содержащая металлический лист, покрытый полимерной смесью по любому из пп. 1-21.

| EP 1504892 A1, 09.02.2005 | |||

| US 4690856 A, 01.09.1987 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Механизм переключения | 1985 |

|

SU1342764A1 |

| DE 10011589 A1, 13.09.2001 | |||

| DE 102007046226 A1, 09.04.2009 | |||

| КОМПОЗИЦИИ ИЗ ЭЛАСТОМЕРНЫХ ПОЛИПРОПИЛЕНОВ И НЕОЛЕФИНОВЫХ ТЕРМОПЛАСТОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2141492C1 |

| МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ С ПОКРЫТИЕМ ИЗ ПОЛИАМИДА | 2003 |

|

RU2258006C2 |

Авторы

Даты

2015-12-20—Публикация

2010-12-10—Подача