Область техники, к которой относится изобретение

Настоящее изобретение относится к тонеру, девелоперу и комплекту цветных тонеров.

Предпосылки создания изобретения

То, что требуется в последнее время от тонеров, представляет собой снижение диаметра частиц ввиду улучшения качества выходных изображений, способности к предотвращению отмарывания при высоких температурах, способности к закреплению при низких температурах для экономии электроэнергии и способности к сохранению термостойкости на достаточно высоком уровне для выдерживания высокой температуры и высокой влажности во время хранения или транспортировки после их изготовления. В частности, поскольку расход электроэнергии при закреплении тонера составляет основную часть расхода энергии в процессе формирования изображения, улучшение способности к закреплению при низких температурах является очень важным.

До сих пор использовались тонеры, получаемые способом пластицирования/помола. Однако тонеры, приготовленные способом пластицирования/помола, с трудом подвергаются снижению диаметра частиц и имеют неправильную форму частиц и широкое распределение размера частиц, что создает проблемы, такие как неудовлетворительное качество выходного изображения и высокий расход электроэнергии на закрепление. Кроме того, в том случае, когда добавляют воск (разделительное средство) с целью улучшения способности к закреплению, тонеры, полученные способом пластицирования/помола, при измельчении разламываются на границе раздела с воском, и, таким образом, на поверхности тонеров неблагоприятно присутствует большое количество воска. В связи с этим разделительный эффект достигается, но с другой стороны, вероятно, происходит осаждение (пленкообразование) воска на носителе, фотопроводнике и на ракельном ноже. Таким образом, тонеры, изготовленные способом пластицирования/помола, являются неприемлемо неудовлетворительными по всем свойствам.

Поэтому для того, чтобы преодолеть проблемы, связанные со способом пластицирования/помола, был предложен способ получения тонеров полимеризационным способом. В полимеризационном способе можно легко получать тонеры, имеющие уменьшенный диаметр частиц, и тонеры имеют более узкое распределение частиц по размеру, чем тонеры, изготовленные способом помола. Кроме того, также возможно введение разделительного средства. Изготовление тонера с использованием продукта реакции удлинения основной цепи модифицированного уретаном сложного полиэфира в качестве связующего для сцепления с тонером, было предложено в качестве способа изготовления тонера полимеризационным способом ввиду улучшения способности к закреплению при низких температурах и улучшения способности к предотвращению отмарывания при высоких температурах (см., например, PTL 1).

Кроме того, был предложен способ изготовления тонера, который имеет более хорошую текучесть и способность к переносу в форме с небольшим диаметром частиц и одновременно с тем превосходит по всем свойствам, включающим способность к сохранению термостойкости при низкой температуре и способность к предотвращению отмарывания при высоких температурах (см., например, PTLs 2 и 3).

Кроме того, был предложен способ для изготовления тонера, включающий в себя изготовление связующего для сцепления с тонером, имеющего стабильное молекулярно-массовое распределение и стадию старения, с тем, чтобы он одновременно удовлетворял требованиям в отношении способности к закреплению при низких температурах и способности к предотвращению отмарывания при высоких температурах (см., например, PTLs 4 и 5).

Эти предложенные методы, однако, не отвечают высокому уровню способности к закреплению при низких температурах, который требуется в последнее время.

В соответствии с вышеизложенным с целью обеспечения высокого уровня способности к закреплению при низких температурах был предложен тонер, который содержит смолу, включающую смолу на основе кристаллического сложного полиэфира, и воск (разделительное средство), которые не совместимы друг с другом и имеют структуру с разделением фаз типа «острова-в-море» (см., например, PTL 6).

Кроме того, был предложен тонер, содержащий смолу на основе кристаллического сложного полиэфира, разделительное средство и привитой полимер (см., например, PTL 7).

Эти предложенные методы имеют преимущество в том, что смола на основе кристаллического сложного полиэфира плавится раньше, чем смола на основе аморфного сложного полиэфира, и, таким образом, может быть реализовано закрепление при низких температурах. Однако, даже в том случае, когда смола на основе кристаллического сложного полиэфира, составляющая «острова» в структуре с разделением фаз типа «острова-в-море», плавится, смола на основе аморфного сложного полиэфира, составляющая «море», которое занимает большую часть структуры «острова-в-море», остается нерасплавленной. Закрепление не происходит до тех пор, пока не расплавится до некоторой степени и смола на основе кристаллического сложного полиэфира и смола на основе аморфного сложного полиэфира. В соответствии с этим такие предложенные методы не отвечают высокому уровню способности к закреплению при низких температурах, который требуется в последнее время.

Кроме того, ввиду необходимости изображений высокого качества, в дополнение к превосходным способности к закреплению при низких температурах, способности к предотвращению отмарывания при высоких температурах и способности к сохранению термостойкости, также требуется, чтобы тонеры обеспечивали хорошее воспроизведение цвета.

Были предложены методы, где в тонер вводят флуоресцентный осветляющий/блескообразующий агент (см., например, PTLs 8 и 9). В этих методах, однако, целью добавления осветляющего/блескообразующего агента не является улучшение воспроизведения цвета видимых изображений.

Как правило, в тонерах используются органические пигменты, имеющие превосходные термостойкость и светостойкость. В том случае, когда в качестве смолы в тонере используют смолу, имеющую плохую способность к равномерному распределению по поверхности, во вторичном цвете синего, красного или зеленого, получаемом наложением двух различных цветных тонеров друг на друга, цветной тонер, составляющий самый нижний слой, является неблагоприятно перекрытым цветным тонером, составляющим вышележащий слой в совмещенных наложением друг на друга отдельно взятых цветных тонерах. В связи с этим цвет тонера, составляющего самый нижний слой, можно оценить с трудом, и насыщенность цвета является сниженной, что дает в результате недостаток, связанный с трудностями воспроизведения цвета изображений.

Следовательно, в том случае, когда улучшаются способность к предотвращению отмарывания при высоких температурах и способность к сохранению термостойкости, воспроизведение цвета неблагоприятно ухудшается.

В соответствии с вышеизложенным в настоящее время необходимы тонеры, которые имеют превосходные способность к закреплению при низких температурах, способность к предотвращению отмарывания при высоких температурах и способность к сохранению термостойкости и одновременно с тем имеют превосходное воспроизведение цвета.

Перечень ссылочных материалов

Патентная литература

PTL 1: Выложенная заявка на японский патент (JP-A) №11-133665

PTL 2: Заявка на японский патент JP-A №2002-287400

PTL 3: Заявка на японский патент JP-A №2002-351143

PTL 4: Японский патент (JP-В) №2579150

PTL 5: Заявка на японский патент JP-A №2001-158819

PTL 6: Заявка на японский патент JP-A №2004-46095

PTL 7: Заявка на японский патент JP-A №2007-271789

PTL 8: Заявка на японский патент JP-A №04-349474

PTL 9: Заявка на японский патент JP-A №2005-221891

Краткое изложение сущности изобретения

Техническая задача

Настоящее изобретение направлено на решение вышеописанных различных проблем известного уровня техники и на достижение приведенной ниже цели. Таким образом, целью настоящего изобретения является обеспечение тонера, который имеет превосходные способность к закреплению при низких температурах, способность к предотвращению отмарывания при высоких температурах и способность к сохранению термостойкости и одновременно с тем имеет превосходное воспроизведение цвета.

Решение проблемы

Вышеупомянутая цель может быть достигнута с помощью приведенного ниже средства.

Тонер по настоящему изобретению включает в себя связующую смолу и окрашивающее вещество, где тонер имеет динамический модуль упругости (модуль накопления), равный 1,0×07 Па или более при 50°С, модуль механических потерь в диапазоне 8,0×104 Па - 2,0×105 Па при 80°С и модуль механических потерь в диапазоне 2,0×102 Па - 1,0×103 Па при 160°С.

Преимуществленные эффекты изобретения

Настоящее изобретение может решить вышеописанные различные проблемы известного уровня техники и может обеспечить тонер, который имеет превосходные способность к закреплению при низких температурах, способность к предотвращению отмарывания при высоких температурах и способность к сохранению термостойкости и одновременно с тем имеет превосходное воспроизведение цвета.

Описание вариантов осуществления

Тонер

Тонер по настоящему изобретению содержит связующую смолу и окрашивающее вещество и необязательно другие компоненты.

Тонер имеет динамический модуль упругости (модуль накопления), равный 1,0×107 Па или более при 50°С, модуль механических потерь в диапазоне 8,0×104 Па - 2,0×105 Па при 80°С и модуль механических потерь в диапазоне 2,0×102 Па - 1,0×103 Па при 160°С.

Авторы настоящего изобретения выполнили обширные и глубокие исследования с целью обеспечить тонер, который имеет превосходные способность к закреплению при низких температурах, способность к предотвращению отмарывания при высоких температурах и способность к сохранению термостойкости и одновременно с тем имеет превосходное воспроизведение цвета. В результате, авторы настоящего изобретения обнаружили, что тонер, который имеет превосходные способность к закреплению при низких температурах, способность к предотвращению отмарывания при высоких температурах и способность к сохранению термостойкости и одновременно с тем имеет превосходное воспроизведение цвета, может быть получен в том случае, когда тонер содержит связующую смолу и окрашивающее вещество, и имеет динамический модуль упругости (модуль накопления), равный 1,0×107 Па или более при 50°С, модуль механических потерь в диапазоне 8,0×104 Па - 2,0×105 Па при 80°С и модуль механических потерь в диапазоне 2,0×102 Па - 1,0×103 Па при 160°С.

Динамический модуль упругости (модуль накопления) и модуль механических потерь

Тонер имеет динамический модуль упругости, равный 1,0×107 Па или более при 50°С, модуль механических потерь в диапазоне 8,0×102-4,0×105 Па при 80°С и модуль механических потерь в диапазоне 2,0×102-1,0×103 Па при 160°С.

Здесь температура 50°С представляет собой температуру, уровень которой достигается, при непрерывном формировании изображений с помощью устройства формирования изображений, на поверхности его тонернесущей детали, фотопроводника и периферийных деталей. Тонер наносят на стадии проявления в этом температурном диапазоне. Соответственно, при вероятной деформации тонера при температуре (50°С) возникает агрегация тонеров самих по себе на участке проявления и прикрепление тонеров к тонернесущей детали, что создает проблемы, представляющие собой загрязнение в виде пятен на изображении, получаемое в результате агрегации тонеров, и выпадение из-за неправильной подачи тонера к фотопроводнику. Кроме того, снижается способность к сохранению термостойкости. В связи с вышеизложенным необходимо, чтобы тонер с меньшей вероятностью подвергался деформации при этой температуре, и, соответственно, динамический модуль упругости при 50°С должен составлять 1,0×107 Па или более.

Например, динамический модуль упругости тонера при 50°С может быть доведен до уровня 1,0×107 Па или более в результате использования смолы, имеющей высокую Tg или в результате регулирования количества кристаллической смолы имеющей низкую упругость.

Динамический модуль упругости тонера при 50°С особым образом не ограничивается, если значение равно 1,0×107 Па или более, и он может быть подобран собственно в соответствии с целями. Динамический модуль упругости тонера при 50°С, однако, имеет значение предпочтительно 1,0×107 Па-2,0×107 Па, более предпочтительно 1,0×107 Па-1,5×107 Па. В том случае, когда динамический модуль упругости при 50°С имеет значение менее 1,0×107 Па, способность к предотвращению отмарывания при высоких температурах и способность к сохранению термостойкости являются неудовлетворительными. Если же динамический модуль упругости при 50°С находится в более предпочтительном диапазоне, то может быть преимущественно получен тонер, имеющий более хорошие способность к закреплению при низких температурах и способность к сохранению термостойкости.

С другой стороны, для получения превосходной способности к закреплению при низких температурах тонер должен иметь низкий модуль механических потерь. В тонере модуль механических потерь при 80°С составляет 8,0×104 Па - 2,0×105 Па. Для того чтобы получить превосходную способность к закреплению при низких температурах, температура плавления тонера должна быть снижена. Температуру 80°С рассматривают в качестве температуры, уровень которой достигается, при непрерывном формировании изображения в условиях среды с высокой температурой и высокой влажностью, на поверхности тонернесущей детали, фотопроводника и их периферийных деталей. По этой причине с точки зрения обеспечения надежности потребовался высокий модуль механических потерь, равный приблизительно 1,0×107 Па при 80°С. С другой стороны, тонер согласно настоящему изобретению может поддерживать способность к сохранению термостойкости даже в том случае, когда модуль механических потерь при 80°С является низким и находится в диапазоне 8,0×104 Па - 2,0×105 Па, что позволяет одновременно отвечать требованиям в отношении способности к сохранению термостойкости и способности к закреплению при низких температурах. Это может быть должным образом реализовано путем внедрения смолы А на основе аморфного сложного полиэфира, описываемой в дальнейшем в данном документе, которая имеет температуру стеклования в диапазоне сверхнизких температур и с меньшей вероятностью будет растекаться по причине высокой вязкости ее расплава, и смолы В на основе аморфного сложного полиэфира, описываемой в дальнейшем в данном документе, которая имеет высокую температуру стеклования 40-70°С. Предпочтительно смола А на основе аморфного сложного полиэфира и смола В на основе аморфного сложного полиэфира совместимы друг с другом.

Например, модуль механических потерь тонера при 80°С может быть доведен до 8,0×104 Па - 2,0×105 Па путем регулирования молекулярной массы, значений такой характеристики, как температура стеклования, и примешиваемого количества смолы А на основе аморфного сложного полиэфира, описываемой в дальнейшем в этом документе, и путем регулирования значений такой характеристики, как температура стеклования, и примешиваемого количества смолы С на основе аморфного сложного полиэфира, описываемой в дальнейшем в этом документе.

Модуль механических потерь тонера при 80°С особым образом не ограничивается, если значение находится в диапазоне 8,0×104 Па - 2,0×105 Па. Модуль механических потерь тонера при 80°С может быть правильно подобран в соответствии с целями, но имеет значение предпочтительно 1,0×105 Па-1,8×105 Па, более предпочтительно 1,0×105 Па-1,6×105 Па. В том случае, когда модуль механических потерь тонера при 80°С имеет значение менее 8,0×104 Па, способность к сохранению термостойкости является неудовлетворительной, и тонер имеет более низкую текучесть после хранения, и при подвергании воздействию тепла в приборе (в устройстве формирования изображений) затвердевает и вызывает нарушение переноса. Если же модуль механических потерь при 80°С превышает значение 2,0×105 Па, то вязкость, необходимая для закрепления, не может быть обеспечена, и, следовательно, закрепление при низких температурах невозможно. В том случае, когда модуль механических потерь при 80°С находится в вышеописанном, более предпочтительном диапазоне, может быть преимущественно получен тонер, имеющий более хорошие способность к закреплению при низких температурах и способность к сохранению термостойкости.

Тонер отвечает требованиям в отношении модуля механических потерь при 160°С, находящегося в диапазоне 2,0×102 Па - 1,0×103 Па, с точки зрения обеспечения превосходной способности к предотвращению отмарывания при высоких температурах, приемлемо широкого диапазона температур закрепления и достаточно высокой способности к равномерному распределению тонера в диапазоне температур закрепления и получения превосходного воспроизведения цвета. В том случае, когда модуль механических потерь при 160°С имеет значение менее 2,0×102 Па, вероятно, что при высоких температурах возникает отмарывание. Как правило, во время закрепления, поскольку тепло поглощается регистрирующей средой, такой как бумага, температуру тонера делают приблизительно на 20°С ниже температуры закрепления. Тонер, имеющий модуль механических потерь при 160°С в диапазоне 2,0×102 Па - 1,0×103 Па, может быть подходящим образом получен в результате использования смолы А на основе аморфного сложного полиэфира, описываемого в дальнейшем в этом документе, которая имеет температуру стеклования в диапазоне сверхнизких температур и с меньшей вероятностью будет растекаться по причине высокой вязкости ее расплава.

Например, модуль механических потерь тонера при 160°С может быть доведен до уровня 2,0×102 Па - 1,0×103 Па путем регулирования мономерного состава и примешиваемого количества смолы А на основе аморфного сложного полиэфира, описываемой в дальнейшем в этом документе.

Модуль механических потерь тонера при 160°С особым образом не ограничивают, если значение находится в диапазоне 2,0×102 Па - 1,0×103 Па. Модуль механических потерь при 160°С может быть правильно подобран в соответствии с целями, но он составляет предпочтительно 3,0×102 Па - 8,0×102 Па, более предпочтительно 3,0×102 Па - 6,0×102 Па. В том случае, когда модуль механических потерь при 160°С имеет значение менее 2,0×102 Па, температура, при которой происходит отмарывание в диапазоне высоких температур, снижается, и, следовательно, не может быть обеспечен приемлемый диапазон температур закрепления. Если же значение модуля механических потерь при 160°С превышает 1,0×103 Па, то диапазон температур закрепления может быть обеспечен, но, с другой стороны, снижается способность к равномерному распределению тонера. В результате, диапазон воспроизведения цвета тонера при закреплении сужается (то есть воспроизведение цвета ухудшается). В том случае, когда модуль механических потерь при 160°С находится в вышеописанном предпочтительном диапазоне, может быть преимущественно получен тонер, имеющий более хорошие способность к закреплению при низких температурах и способность к предотвращению отмарывания при высоких температурах и способность к сохранению термостойкости и более хорошее воспроизведение цвета.

Способ измерения динамического модуля упругости G′ и модуля механических потерь G′′ для тонера

Динамический модуль упругости (G′) и модуль механических потерь (G′′) для тонера могут быть определены, например, с помощью прибора для измерения динамической вязкоупругости (ARES, изготовленного в TA Instruments). Частота при измерении составляет 1 Гц.

Конкретно динамический модуль упругости и модуль механических потерь определяют путем формования образца для измерений с получением таблетки, имеющей диаметр 8 мм и толщину 1-2 мм, путем прикрепления таблетки параллельно пластине, имеющей диаметр 8 мм, затем путем стабилизации при 40°С и повышения температуры до 200°С при скорости повышения температуры 2,0°С/мин в условиях, включающих частоту 1 Гц (6,28 рад./сек) и уровень напряжения 0,1% (режим регулирования уровня напряжения).

В описании настоящего изобретения в некоторых случаях динамический модуль упругости при 50°С представлен как G′ (50°C), модуль механических потерь при 80°С представлен как G′′ (80°С) и модуль механических потерь при 160°С представлен как G′′ (160°С).

Температура прогиба

Предпочтительно функция зависимости в том случае, когда динамический модуль упругости тонера выражают в функциональной зависимости от температуры (°С), имеет точку перегиба в диапазоне 55-65°С, более предпочтительно в диапазоне 57-61°С.

В точке перегиба вторая производная функции равна 0 (ноль). В заданном диапазоне температур ниже температуры в точке перегиба вторая производная функции имеет отрицательную величину. С другой стороны, в заданном диапазоне температур выше температуры в точке перегиба вторая производная функции имеет положительную величину. Заданный диапазон температур относится к температурному интервалу, составляющему 5°С в точке минимума.

При температуре ниже уровня, при котором появляется точка перегиба, как полагают, переплетение молекулярных цепей в тонере является настолько запутанным, что движение молекулярных цепей маловероятно. С другой стороны, при температуре выше уровня, при котором появляется точка перегиба, как полагают, переплетение молекулярных цепей (полимера) в тонере является несколько разрыхленным, и молекулярные цепи, вероятно, производят плавно/постепенно микроброуновское движение, в результате чего тонер находится в высокоэластичном состоянии. В том случае, когда температура в точке перегиба имеет значение ниже 55°С, иногда становится трудно обеспечить способность к сохранению термостойкости. С другой стороны, если же температура в точке перегиба имеет значение выше 65°С, то иногда становится трудно обеспечить удовлетворительную способность к закреплению при низких температурах.

Температура в точке перегиба может быть определена, например, с помощью программного обеспечения, прилагаемого к прибору для измерения динамической вязкоупругости, или альтернативно может быть определена с использованием программного обеспечения для работы с электронными таблицами, такого как Excel, произведенного в Microsoft. Результаты измерений, полученные на приборе для измерения динамической вязкоупругости, выводятся в форме CSV-файла, и температура и динамический модуль упругости считываются с помощью программного обеспечения Excel. Первая производная функции зависимости температуры и динамического модуля упругости (вышеупомянутой функции) может быть определена в результате нанесения на график значений, полученных делением разности динамических модулей упругости на разность температур для двух соседних контрольных точек, в зависимости от первоначальной температуры. Подобно тому для значения, определяемого делением разности динамических модулей упругости на разность температур, и температуры определяют наклон кривой, соединяющей две соседние точки и наносят на график в зависимости от первоначальной температуры с тем, чтобы определить вторую производную функции зависимости динамического модуля упругости и температуры (вышеупомянутой функции). Из графика определяют участок, где отрезок, на котором вторая производная становится отрицательной величиной, сменяется на отрезок, на котором вторая производная становится положительной величиной, и точка, которая расположена посередине и становится нулем, может быть определена как температура перегиба.

Связующая смола

Связующую смолу особым образом не ограничивают, и она может быть правильно подобрана в соответствии с целями. Введение смолы А на основе аморфного сложного полиэфира, полученной в результате проведения реакции между нелинейным реакционноспособным веществом-предшественником и отверждающим агентом, которая имеет температуру стеклования в диапазоне -60°С - 0°С, и смолы С на основе кристаллического сложного полиэфира является предпочтительным, а дополнительное введение смолы В на основе аморфного сложного полиэфира, имеющей температуру стеклования в диапазоне 40-70°С, является более предпочтительным.

Тонер, имеющий динамический модуль упругости при 50°С, равный 1,0×107 Па или более, модуль механических потерь при 80°С в диапазоне 8,0×104 Па - 2,0×105 Па, и модуль механических потерь при 160°С в диапазоне 2,0×102 Па - 1,0×103 Па можно легко получить в результате введения смолы А на основе аморфного сложного полиэфира и смолы С на основе кристаллического сложного полиэфира в тонер. Кроме того, тонер согласно настоящему изобретению, имеющий вышеупомянутые свойства, можно получить более просто путем введения смолы А на основе аморфного сложного полиэфира, смолы В на основе аморфного сложного полиэфира и смолы С на основе кристаллического сложного полиэфира.

Для того чтобы дополнительно улучшить способность к закреплению при низких температурах, как правило, рассматривают способ снижения температуры стеклования или способ снижения молекулярной массы для достижения совместного плавления смолы на основе аморфного сложного полиэфира и смолы на основе кристаллического сложного полиэфира. В том случае, когда вязкость расплава уменьшают простым снижением температуры стеклования смолы на основе аморфного сложного полиэфира или простым уменьшением молекулярной массы, ожидают с высокой вероятностью, что способность к сохранению термостойкости и способность к предотвращению отмарывания при высоких температурах при закреплении тонера ухудшаются.

В этом контексте в вышеупомянутом тонере температура стеклования смолы А на основе аморфного сложного полиэфира является столь низкой, что смола А на основе аморфного сложного полиэфира обладает свойством вызывать деформацию при низких температурах, деформируется при воздействии тепла и давления во время закрепления и легко подвергается сцеплению с регистрирующей средой, такой как бумага, при более низких температурах. Кроме того, в смоле А на основе аморфного сложного полиэфира, поскольку реакционноспособное вещество-предшественник является нелинейным, в молекулярном скелете присутствует разветвленная структура, и молекулярная цепь имеет трехмерную сетчатую структуру.

В связи с вышеизложенным смола А на основе аморфного сложного полиэфира имеет высокоэластичные свойства, то есть деформируется, но не является текучей при низких температурах. Соответственно, способность к сохранению термостойкости и способность к предотвращению отмарывания при высоких температурах для тонера можно легко сохранить. В том случае, когда смола А на основе аморфного сложного полиэфира имеет уретановую связь или мочевинную связь, имеющую высокую энергию когезии, адгезия к регистрирующей среде, такой как бумага, улучшается. Поскольку уретановая связь или мочевинная связь проявляет свойства, подобные точечному псевдосшиванию, высокоэластичные свойства дополнительно усиливаются. В результате, улучшаются и способность к сохранению термостойкости и способность к предотвращению отмарывания при высоких температурах тонера.

Конкретно в тонере комбинированное использование смолы А на основе аморфного сложного полиэфира, которая имеет температуру стеклования в диапазоне сверхнизких температур, но имеет высокую вязкость расплава и с меньшей вероятностью растекается, со смолой В на основе аморфного сложного полиэфира и со смолой С на основе кристаллического сложного полиэфира может обеспечить способность к сохранению термостойкости и способность к предотвращению отмарывания при высоких температурах, которые сохраняются даже в том случае, когда температуру стеклования устанавливают на уровне значения ниже уровня для обычно применяемого тонера. Кроме того, в том случае, когда снижают температуру стеклования тонера (например, когда температуру стеклования при первом повышении температуры в дифференциальной сканирующей калориметрии (ДСК) тонера (Tg1st) доводят до 20-40°С), может быть достигнута превосходная способность к закреплению при низких температурах.

Смола А на основе аморфного сложного полиэфира

Смолу А на основе аморфного сложного полиэфира получают в результате проведения реакции между нелинейным реакционноспособным веществом-предшественником и отверждающим агентом, и она имеет температуру стеклования в диапазоне -60°С - 0°С.

Предпочтительно смола А на основе аморфного сложного полиэфира имеет любую связь, выбранную из уретановой связи и мочевинной связи, с точки зрения обеспечения более высокой адгезии к регистрирующей среде, такой как бумага, и соответственно предпочтительно, если смола А на основе аморфного сложного полиэфира имеет любую связь, выбранную из уретановой связи и мочевинной связи, то смола А на основе аморфного сложного полиэфира проявляет свойство, подобное точечному псевдосшиванию, и имеет улучшенные высокоэластичные свойства. В результате, может быть получен тонер, имеющий более хорошие способность к сохранению термостойкости и способность к предотвращению отмарывания при высоких температурах.

Нелинейное реакционноспособное вещество-предшественник

Любая смола на основе сложного полиэфира, которая содержит группу, реакционноспособную в отношении отверждающего агента (в дальнейшем в данном документе называемая "форполимером"), может быть использована в качестве нелинейного реакционноспособного вещества-предшественника без особого ограничения, и правильное нелинейное реакционноспособное вещество-предшественник может быть выбрано из этого в соответствии с целями.

Пример группы, реакционноспособной в отношении отверждающего агента, в форполимере представляет собой группу, реакционноспособную в отношении группы с активным водородом. Группы, реакционноспособные в отношении группы с активным водородом, включают, например, изоцианатные, эпоксидные, карбоксильные и хлорангидридные группы. Из них изоцианатная группа является предпочтительной, так как в смолу А на основе аморфного сложного полиэфира может быть введена уретановая связь или мочевинная связь.

Форполимер является нелинейным. "Нелинейный" означает наличие разветвленной структуры, обеспечиваемой, по меньшей мере, любым веществом, выбранным из трехатомных или более высокомолекулярных спиртов или трехосновных карбоновых или более высокомолекулярных карбоновых кислот.

Форполимер предпочтительно представляет собой смолу на основе сложного полиэфира, содержащую изоцианатную группу.

Смола на основе сложного полиэфира, содержащая изоцианатную группу

Смола на основе сложного полиэфира, содержащая изоцианатную группу, особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. Ее примером является продукт реакции между смолой на основе сложного полиэфира, содержащей группу с активным водородом, и полиизоцианатом. Смолу на основе сложного полиэфира, содержащую группу с активным водородом, получают, например, поликонденсацией диола и дикарбоновой кислоты посредством одного или нескольких трехатомных или более высокомолекулярных спиртов и одной или нескольких трехосновных карбоновых или более высокомолекулярных карбоновых кислот. Трехатомные или более высокомолекулярные спирты и трехосновные карбоновые или более высокомолекулярные карбоновые кислоты обеспечивают разветвленную структуру смоле на основе сложного полиэфира, содержащей изоцианатную группу.

Диол

Диол особым образом не ограничивается и может быть надлежащим образом выбран в соответствии с целями. Его примеры включают алифатические диолы, диолы, содержащие оксиалкиленовую группу, алициклические диолы, продукты присоединения алкиленоксида к алициклическим диолам, бисфенолам, и к продуктам присоединения алкиленоксида к бисфенолам.

Примеры алифатических диолов включают этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, 3-метил-1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол и 1,12-додекандиол.

Примеры диолов, содержащих оксиалкиленовую группу, включают диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленгликоль.

Примеры алициклических диолов включают 1,4-циклогексан-диметанол и гидрированный бисфенол А.

Примеры бисфенолов включают бисфенол А, бисфенол F и бисфенол S.

Примеры алкиленоксидов включают этиленоксид, пропиленоксид и бутиленоксид.

Из них алифатические диолы, имеющие 4-12 атомов углерода, являются предпочтительными.

Эти диолы могут быть использованы по одному или в их комбинации, состоящей из двух или нескольких диолов.

Дикарбоновая кислота

Дикарбоновая кислота особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. Ее примеры включают алифатические дикарбоновые кислоты и ароматические дикарбоновые кислоты. Кроме того, также могут быть использованы их ангидриды. Также могут быть использованы более низкомолекулярные (число атомов углерода: 1-3) алкиловые продукты их этерификации или их галогениды.

Алифатическая дикарбоновая кислота особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. Ее примеры включают янтарную кислоту, адипиновую кислоту, себациновую кислоту, додекандиовую кислоту, малеиновую кислоту и фумаровую кислоту.

Ароматическая дикарбоновая кислота особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. Ароматические дикарбоновые кислоты, имеющие 8-20 атомов углерода, являются предпочтительными. Ароматическая дикарбоновая кислота, имеющая 8-20 атомов углерода, особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. Ее примеры включают фталевую кислоту, изофталевую кислоту, терефталевую кислоту и нафталиндикарбоновые кислоты.

Из них алифатические дикарбоновые кислоты, имеющие 4-12 атомов углерода, являются предпочтительными.

Эти дикарбоновые кислоты могут быть использованы по одной или в их комбинации, состоящей из двух или нескольких дикарбоновых кислот.

Трехатомный или более высокомолекулярный спирт

Трехатомный или более высокомолекулярный спирт особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают трехатомные или более высокомолекулярные алифатические спирты, трехатомные или более высокомолекулярные полифенолы и продукты присоединения алкиленоксида к трехатомным или более высокомолекулярным спиртам.

Примеры трехатомных или более высокомолекулярных алифатических спиртов включают глицерин, триметилолэтан, триметилолпропан, пентаэритрит и сорбит.

Примеры трехатомных или более высокомолекулярных полифенолов включают трисфенол PA, фенол новолак и крезол новолак.

Примеры продуктов присоединения алкиленоксида к трехатомным или более высокомолекулярным полифенолам включают продукты присоединения трехатомных или более высокомолекулярных полифенолов к продуктам присоединения алкиленоксида, такого как этиленоксида, пропиленоксида или бутиленоксида.

Трехосновная карбоновая или более высокомолекулярная карбоновая кислота

Трехосновная карбоновая или более высокомолекулярная карбоновая кислота особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. Ее примеры включают трехосновные карбоновые или более высокомолекулярные ароматические карбоновые кислоты. Также могут быть использованы их ангидриды. Кроме того, также могут быть использованы более низкомолекулярные (число атомов углерода: 1-3) алкиловые продукты их этерификации или их галогениды.

Трехосновные карбоновые или более высокомолекулярные ароматические карбоновые кислоты, имеющие 9-20 атомов углерода, являются предпочтительными в качестве трехосновных карбоновых или более высокомолекулярных ароматических карбоновых кислот. Примеры таких трехосновных карбоновых или более высокомолекулярных ароматических карбоновых кислот, имеющих 9-20 атомов углерода, включают тримеллитовую кислоту и пиромеллитовую кислоту.

Полиизоцианат

Полиизоцианат особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают диизоцианаты и три- или более высокомолекулярные изоцианаты.

Примеры диизоцианатов включают в себя алифатический диизоцианат, алициклический диизоцианат, ароматический диизоцианат, арилалифатический диизоцианат, изоцианураты и вышеупомянутые диизоцианаты, блокированные производными фенола, оксимом, капролактамом или тому подобным.

Алифатический диизоцианат особым образом не ограничивается и может быть правильно подобран соответственно целям. Его примеры включают тетраметилен-диизоцианат, гексаметилен-диизоцианат, метил-2,6-диизоцианатокапроат, октаметилен-диизоцианат, декаметилен-диизоцианат, додекаметилен-диизоцианат, тетрадекаметилен-диизоцианат, триметилгексан-диизоцианат и тетраметилгексан-диизоцианат.

Алициклический диизоцианат особым образом не ограничивается и может быть правильно подобран в соответствии с целями. Его примеры включают в себя изофорон-диизоцианат и циклогексилметан-диизоцианат.

Ароматический диизоцианат особым образом не ограничивается и может быть правильно подобран в соответствии с целями. Его примеры включают в себя толилен-диизоцианат, диизоцианатодифенилметан, 1,5-нафтилен-диизоцианат, 4,4′-диизоцианатодифенил, 4,4′-диизоцианато-3,3′-диметилдифенил, 4,4′-диизоцианато-3-метилдифенилметан и 4,4′-диизоцианатодифениловый простой эфир.

Арилалифатический диизоцианат особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают α,α,α′,α′-тетраметилксилилен-диизоцианат.

Изоцианураты особым образом не ограничиваются и могут быть правильно подобраны в соответствии с целями. Их примеры включают в себя трис(изоцианатоалкил)изоцианурат и трис(изоцианатоциклоалкил)изоцианурат.

Эти полиизоцианаты могут быть использованы по одному или в их комбинации, состоящей из двух или более полиизоцианатов.

Отверждающий агент

Любой отверждающий агент, который является реакционноспособным в отношении нелинейного реакционноспособного вещества-предшественника, что позволяет получить смолу А на основе аморфного сложного полиэфира, может быть использован без особого ограничения, и подходящий отверждающий агент может быть выбран в соответствии с целями. Его примеры включают соединения, содержащие группу с активным водородом.

Соединение, содержащее группу с активным водородом

Группа с активным водородом в соединении, содержащем группу с активным водородом, особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. Ее примеры включают гидроксильную (спиртовой гидроксил и фенольный гидроксил), амино-, карбоксильную и меркаптогруппы. Они могут быть использованы по одной или в их комбинации, состоящей из двух или более групп.

Соединения, содержащие группу с активным водородом, особым образом не ограничивают и собственно подбирают в соответствии с целями. Их примеры включают диамины, три- или более высокомолекулярные амины, аминоспирты, аминомеркаптаны, аминокислоты и эти соединения, содержащие блокированную аминогруппу. Они могут быть использованы по одному или в их комбинации, состоящей из двух или более таких соединений.

Из них диамины и смеси диаминов с небольшим количеством три- или более высокомолекулярных аминов являются предпочтительными.

Диамин особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают ароматические диамины, алициклические диамины и алифатические диамины.

Ароматический диамин особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают фенилен-диамины, диэтилтолуол-диамины и 4,4′-диаминодифенилметан.

Алициклический диамин особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают 4,4′-диамино-3,3′-диметилдициклогексилметан, диаминоциклогексан и изофорон-диамин.

Алифатический диамин особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают этилен-диамины, тетраметилен-диамины и гексаметилен-диамины.

Три- или более высокомолекулярный амин особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают диэтилен-триамин и триэтилен-тетрамин.

Аминоспирт особым образом не ограничивается и может быть правильно подобран в соответствии с целями. Его примеры включают этаноламин и гидроксиэтиланилин.

Аминомеркаптан особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают аминоэтилмеркаптан и аминопропилмеркаптан.

Аминокислота особым образом не ограничивается и может быть правильно подобрана в соответствии с целями. Ее примеры включают аминопропионовую кислоту и аминокапроновую кислоту.

Соединение, содержащее блокированную аминогруппу, особым образом не ограничивается и может быть правильно подобрано в соответствии с целями. Его примеры включают соединения кетимина и соединения оксазолина, полученные блокированием аминогруппы кетонами, такими как ацетон, метил-этил-кетон или метил-изобутил-кетон.

Для снижения температуры стеклования (Tg) смолы А на основе аморфного сложного полиэфира и, соответственно, для легкого обеспечения способности к деформации при низких температурах, предпочтительно смола А на основе аморфного сложного полиэфира содержит диольный компонент в качестве составляющей, и этот диольный компонент содержит 50% по массе или более алифатического диола, имеющего 4-12 атомов углерода.

Для снижения Tg смолы А на основе аморфного сложного полиэфира и, соответственно, для легкого обеспечения способности к деформации при низких температурах предпочтительно смола А на основе аморфного сложного полиэфира содержит 50% по массе или более в расчете на весь спиртовой компонент алифатического диола, имеющего 4-12 атомов углерода.

Для снижения Tg смолы А на основе аморфного сложного полиэфира и, соответственно, для легкого обеспечения способности к деформации при низких температурах предпочтительно смола А на основе аморфного сложного полиэфира содержит компонент на основе дикарбоновой кислоты в качестве составляющей, и компонент на основе дикарбоновой кислоты содержит 50% по массе или более алифатической дикарбоновой кислоты, имеющей 4-12 атомов углерода.

Температура стеклования смолы А на основе аморфного сложного полиэфира составляет -60°С - 0°С, более предпочтительно -40°С - -20°С. В том случае, когда температура стеклования имеет значение ниже -60°С, растекание тонера при низких температурах не может быть снижено, что иногда приводит к ухудшению способности к сохранению термостойкости и к ухудшению способности к предотвращению пленкообразования. С другой стороны, если же температура стеклования имеет значение выше 0°С, то тонер не может удовлетворительно деформироваться под действием тепла и давления во время закрепления, и, как следствие, способность к закреплению при низких температурах иногда неудовлетворительна.

Среднемассовая молекулярная масса смолы А на основе аморфного сложного полиэфира особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. Предпочтительно однако, среднемассовая молекулярная масса смолы А на основе аморфного сложного полиэфира составляет 20000-1000000, что измеряют с помощью ГПХ (гельпроникающей хроматографии). Среднемассовая молекулярная масса смолы А на основе аморфного сложного полиэфира представляет собой молекулярную массу продукта реакции между нелинейным реакционноспособным веществом-предшественником и отверждающим агентом. В том случае, когда среднемассовая молекулярная масса составляет менее 20000, вероятно растекание тонера при низких температурах, что иногда дает в результате плохую способность к сохранению термостойкости. Кроме того, в некоторых случаях в расплавленном состоянии снижается вязкость и, как следствие, снижается способность к предотвращению отмарывания при высоких температурах.

Молекулярная структура смолы А на основе аморфного сложного полиэфира может быть подтверждена с помощью измерения методом ЯМР (ядерно-магнитного резонанса) в растворе или в твердой фазе или методом рентгеновской дифрактометрии, ГХ/МС (газовой хроматографии/масс-спектрометрии), ИК-спектрометрии или другими способами. Простым способом является выявление, в качестве смолы на основе аморфного сложного полиэфира, смолы, которая, в инфракрасном спектре поглощения, не имеет поглощения, соответствующего δСН (внеплоскостные деформационные колебания) олефина при 965±10 см-1 и 990±10 см-1.

Содержание смолы А на основе аморфного сложного полиэфира особым образом не ограничивается и может быть правильно подобрано в соответствии с целями. Содержание смолы А на основе аморфного сложного полиэфира, однако, составляет предпочтительно 5 частей по массе - 25 частей по массе, более предпочтительно 10 частей по массе - 20 частей по массе, в расчете на 100 частей тонера. В том случае, когда содержание составляет менее 5 частей по массе, способность к закреплению при низких температурах и способность к предотвращению отмарывания при высоких температурах иногда ухудшаются. Если же содержание превышает 25 частей по массе, иногда возникают ухудшение способности к сохранению термостойкости и снижение глянца изображений, полученных при закреплении. В том случае, когда содержание находится в более предпочтительном диапазоне, все характеристики, выбираемые из способности к закреплению при низких температурах, способности к предотвращению отмарывания при высоких температурах, и способности к сохранению термостойкости, являются преимущественно превосходными.

Смола В на основе аморфного сложного полиэфира

Любая смола на основе аморфного сложного полиэфира, которая имеет температуру стеклования в диапазоне 40-70°С, может быть использована в качестве смолы В на основе аморфного сложного полиэфира без особого ограничения и может быть правильно выбрана в соответствии с целями.

Смола В на основе аморфного сложного полиэфира представляет собой предпочтительно смолу на основе линейного сложного полиэфира. Смола на основе линейного сложного полиэфира означает смолу на основе сложного полиэфира, которая не содержит боковую цепь, содержащую сложноэфирную связь. В соответствии с этим смолы на основе сложного полиэфира, содержащие остаток трехатомного или более высокомолекулярного спирта или остаток трехосновной карбоновой или более высокомолекулярной карбоновой кислоты, охвачены термином «смола на основе линейного сложного полиэфира».

Смола В на основе аморфного сложного полиэфира предпочтительно представляет собой смолу на основе немодифицированного сложного полиэфира. Смола на основе немодифицированного сложного полиэфира представляет собой смолу на основе сложного полиэфира, которую получают с использованием многоатомного спирта и поликарбоновой карбоновой кислоты или ее производного, такого как поликарбоновая карбоновая кислота, ангидрид поликарбоновой карбоновой кислоты, или сложный эфир поликарбоновой карбоновой кислоты, и не модифицируют изоцианатным соединением или тому подобным.

Многоатомный спирт представляет собой, например, диол.

Примеры диолов включают продукты присоединения алкилен-(число атомов углерода: 2 или 3)оксида (среднее число добавляемых моль: 1-10) к бисфенолу А, этиленгликоль, пропиленгликоль, гидрированный бисфенол А и продукты присоединения алкилен-(число атомов углерода: 2 или 3)оксида (среднее число добавляемых моль: 1-10) к гидрированному бисфенолу А.

Примеры продуктов присоединения алкилен-(число атомов углерода: 2 или 3)оксида (среднее число добавляемых моль: 1-10) к бисфенолу А включают полиоксипропилен (2.2)-2,2-бис(4-гидроксифенил)пропан и полиоксиэтилен (2.2)-2,2-бис(4-гидроксифенил)пропан.

Они могут быть использованы по одному или в их комбинации, состоящей из двух или более продуктов присоединения алкиленоксида к бисфенолу А.

Примеры поликарбоновых карбоновых кислот включают дикарбоновые кислоты.

Примеры дикарбоновых кислот включают адипиновую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, фумаровую кислоту, малеиновую кислоту и янтарную кислоту, замещенные алкильной группой, имеющей 1-20 атомов углерода, или алкенильную группу, имеющую 2-20 атомов углерода.

Примеры янтарной кислоты, замещенной алкильной группой, имеющей 1-20 атомов углерода, или алкенильной группой, имеющей 2-20 атомов углерода, включают додеценилянтарную кислоту и октилянтарную кислоту.

Они могут быть использованы по одной или в их комбинации, состоящей из двух или более дикарбоновых кислот.

Смола В на основе аморфного сложного полиэфира может содержать одну или несколько трикарбоновых или более высокомолекулярных карбоновых кислот и один или несколько трехатомных или более высокомолекулярных спиртов по концу полимерной цепи смолы с точки зрения регулирования кислотного числа и гидроксильного числа.

Примеры трикарбоновых или более высокомолекулярных карбоновых кислот включают тримеллитовую кислоту, пиромеллитовую кислоту или их кислотные ангидриды.

Примеры трехатомных или более высокомолекулярных спиртов включают глицерин, пентаэритрит и триметилолпропан.

Молекулярная масса смолы В на основе аморфного сложного полиэфира особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. В том случае, когда молекулярная масса является чрезвычайно низкой, способность к сохранению термостойкости тонера и долговечность тонера иногда ухудшаются под действием напряжения, вырабатываемого, например, в результате перемешивания в проявочной машине. С другой стороны, если же молекулярная масса является чрезмерно высокой, то вязкоупругость тонера в расплавленном состоянии является столь высокой, что иногда страдает способность к закреплению при низких температурах. В связи с вышеизложенным измеряемая методом ГПХ (гельпроникающая хроматография) среднемассовая молекулярная масса (Mw) предпочтительно имеет значение 3000-10000. Среднечисловая молекулярная масса (Mn) предпочтительно составляет 1000-4000. Кроме того, Mw/Mn предпочтительно имеет значение 1,0-4,0.

Среднемассовая молекулярная масса (Mw) более предпочтительно имеет значение 4000-7000. Среднечисловая молекулярная масса (Mn) более предпочтительно составляет 1500-3000. Mw/Mn более предпочтительно имеет значение 1,0-3,5.

Кислотное число для смолы В на основе аморфного сложного полиэфира особым образом не ограничивается и может быть правильно выбрано в соответствии с целями. Кислотное число имеет величину предпочтительно 1 мг КОН/г - 50 мг КОН/г, более предпочтительно 5 мг КОН/г - 30 мг КОН/г. В том случае, когда кислотное число имеет величину 1 мг КОН/г или более, тонер, вероятно, является отрицательно заряженным. Кроме того, при закреплении к регистрирующей среде, такой как бумага, сродство между регистрирующей средой, такой как бумага, и тонером усиливается, и в результате этого закрепление при низких температурах улучшается. Если же кислотное число превышает 50 мг КОН/г, стабильность заряда, в особенности стабильность заряда в зависимости от изменения внешней среды, иногда снижается.

Гидроксильное число для смолы В на основе аморфного сложного полиэфира особым образом не ограничивается и может быть правильно выбрано в соответствии с целями. Предпочтительно, однако, гидроксильное число имеет величину 5 мг КОН/г или более.

Температура стеклования (Tg) смолы В на основе аморфного сложного полиэфира составляет 40-70°С, более предпочтительно 50-60°С. В том случае, когда температура стеклования имеет значение ниже 40°С, способность к сохранению термостойкости тонера, долговечность тонера под действием напряжения, вырабатываемого, например, в результате перемешивания в проявочной машине, и способность тонера к предотвращению пленкообразования иногда ухудшаются. Если же температура стеклования имеет значение выше 70°С, деформация тонера под действием тепла и давления во время закрепления является неудовлетворительной, и в результате этого закрепление при низких температурах иногда является неудовлетворительным.

Молекулярная структура смолы B на основе аморфного сложного полиэфира может быть подтверждена с помощью измерения методом ЯМР (ядерно-магнитного резонанса) в растворе или в твердой фазе или методом рентгеновской дифрактометрии, ГХ/МС (газовой хроматографии/масс-спектрометрии), ИК-спектрометрии или другими способами измерения. Простым способом является выявление, в качестве смолы на основе аморфного сложного полиэфира, смолы, которая, в инфракрасном спектре поглощения, не имеет поглощения, соответствующего δСН (внеплоскостные деформационные колебания) олефина при 965±10 см-1 и 990±10 см-1.

Содержание смолы В на основе аморфного сложного полиэфира особым образом не ограничивается и может быть правильно подобрано в соответствии с целями. Содержание смолы В на основе аморфного сложного полиэфира составляет предпочтительно 50 частей по массе - 90 частей по массе, более предпочтительно 60 частей по массе - 80 частей по массе в расчете на 100 частей по массе тонера. В том случае, когда содержание составляет менее 50 частей по массе, диспергируемость пигмента и разделительного средства в тонере ухудшается, что иногда приводит к появлению вуали и к искажению изображений. С другой стороны, если же содержание составляет более 90 частей по массе, то содержания смолы С на основе кристаллического сложного полиэфира и смолы А на основе аморфного сложного полиэфира являются сниженными, что иногда приводит к слабой способности к закреплению при низких температурах. В том случае, когда содержание находится в вышеупомянутом, более предпочтительном диапазоне, преимущественно являются превосходными и высококачественное изображение и способность к закреплению при низких температурах.

Смола С на основе кристаллического сложного полиэфира

Смола С на основе кристаллического сложного полиэфира является высококристаллической и поэтому имеет такое свойство расплава, характеризующееся тем, что вязкость быстро снижается при температуре, близкой к температуре начала закрепления. В том случае, когда смолу С на основе кристаллического сложного полиэфира, имеющую вышеупомянутое свойство, используют вместе со смолой В на основе аморфного сложного полиэфира, может быть получен тонер, который одновременно реализует и хорошую способность к сохранению термостойкости и хорошую способность к закреплению при низких температурах, так как в период непосредственно перед достижением температуры начала плавления способность к сохранению термостойкости является приемлемой благодаря кристаллическому свойству, и при температуре начала плавления происходит быстрое снижение вязкости (свойство плавления в четкой точке) вследствие плавления смолы С на основе кристаллического сложного полиэфира, что приводит к улучшению совместимости смолы С на основе кристаллического сложного полиэфира со смолой В на основе аморфного сложного полиэфира, что вызывает быстрое снижение вязкости обеих смол, в результате чего происходит закрепление. Кроме того, разделительный промежуток (разность между температурой нижнего предела закрепления и температурой вырабатывания способности к предотвращению отмарывания при высоких температурах) также является подходящим.

Смолу С на основе кристаллического сложного полиэфира получают с использованием, например, многоатомного спирта и поликарбоновой карбоновой кислоты или ее производного, такого как поликарбоновая карбоновая кислота, ангидрид поликарбоновой карбоновой кислоты или сложный эфир поликарбоновой карбоновой кислоты.

Если смола С на основе кристаллического сложного полиэфира в соответствии с настоящим изобретением представляет собой смолу на основе кристаллического сложного полиэфира, которая описана выше, то смола С на основе кристаллического сложного полиэфира может представлять собой смолу на основе кристаллического сложного полиэфира, полученную с использованием многоатомного спирта и поликарбоновой карбоновой кислоты или ее производного, такого как поликарбоновая карбоновая кислота, ангидрид поликарбоновой карбоновой кислоты или сложный эфир поликарбоновой карбоновой кислоты или продукт модификации полученной смолы на основе кристаллического сложного полиэфира, например, смолу, полученную модификацией смолы на основе кристаллического сложного полиэфира, имеющей гидроксильную группу, полиизоцианатом и проведением любой реакции, выбираемой из реакции сшивания и реакции удлинения основной цепи, или обеих из них.

Многоатомный спирт

Многоатомный спирт особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают диолы и трехатомные или более высокомолекулярные спирты.

Примеры таких диолов включают насыщенные алифатические диолы. Примеры таких насыщенных алифатических диолов включают прямоцепочечные насыщенные алифатические диолы и разветвленные насыщенные алифатические диолы. Из их числа прямоцепочечные насыщенные алифатические диолы являются предпочтительными. Прямоцепочечные насыщенные алифатические диолы, имеющие 2-12 атомов углерода, являются более предпочтительными. В том случае, когда насыщенные алифатические диолы представляют собой разветвленный тип, кристалличность смолы С на основе кристаллического сложного полиэфира является сниженной, что иногда приводит к снижению температуры плавления. Если же число атомов углерода в насыщенных алифатических диолах составляет более 12, то известность материалов в практическом использовании является низкой. Число атомов углерода предпочтительно составляет 12 или менее.

Примеры насыщенных алифатических диолов включают этиленгликоль, 1,3-пропан-диол, 1,4-бутан-диол, 1,5-пентан-диол, 1,6-гексан-диол, 1,7-гептан-диол, 1,8-октан-диол, 1,9-нонан-диол, 1,10-декан-диол, 1,11-ундекан-диол, 1,12-додекан-диол, 1,13-тридекан-диол, 1,14-тетрадекан-диол, 1,18-октадекан-диол и 1,14-эйкозан-декан-диол. Из их числа этиленгликоль, 1,4-бутан-диол, 1,6-гексан-диол, 1,8-октан-диол, 1,10-декан-диол и 1,12-додекан-диол являются предпочтительными с точки зрения высокой кристалличности и превосходных свойств смолы С на основе кристаллического сложного полиэфира касательно плавления в четкой точке.

Примеры трехатомных или более высокомолекулярных спиртов включают глицерин, триметилолэтан, триметилолпропан и пентаэритрит.

Они могут быть использованы по одному или в их комбинации, состоящей из двух или более упомянутых спиртов.

Поликарбоновая карбоновая кислота

Поликарбоновая карбоновая кислота особым образом не ограничивается и может быть правильно выбрана в соответствии с целями. Ее примеры включают дикарбоновые карбоновые кислоты и трикарбоновые или более высокомолекулярные карбоновые кислоты.

Примеры дикарбоновых карбоновых кислот включают насыщенные алифатические дикарбоновые кислоты и ароматические дикарбоновые кислоты. Примеры дополнительных дикарбоновых карбоновых кислот включают их ангидриды или более низкомолекулярные (число атомов углерода: 1-3) алкиловые сложные эфиры.

Примеры насыщенных алифатических дикарбоновых кислот включают щавелевую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, субериновую (пробковую) кислоту, азелаиновую кислоту, себациновую кислоту, 1,9-нонандикарбоновые кислоты, 1,10-декандикарбоновые кислоты, 1,12-додекандикарбоновые кислоты, 1,14-тетрадекандикарбоновые кислоты и 1,18-октадекандикарбоновые кислоты.

Примеры ароматических дикарбоновых кислот включают двухосновные кислоты, такие как фталевая кислота, изофталевая кислота, терефталевая кислота, нафталин-2,6-дикарбоновые кислоты, малоновая кислота и мезаконовая кислота.

Примеры трикарбоновых или более высокомолекулярных карбоновых кислот включают 1,2,4-бензолтрикарбоновую кислоту, 1,2,5-бензолтрикарбоновую кислоту, 1,2,4-нафталинтрикарбоновую кислоту и их ангидриды или более низкомолекулярные (число атомов углерода: 1-3) алкиловые сложные эфиры.

Поликарбоновая карбоновая кислота может содержать, в дополнение к насыщенной алифатической дикарбоновой кислоте и ароматической дикарбоновой кислоте, дикарбоновую кислоту, имеющую группу сульфоновой кислоты. Кроме того, в дополнение к насыщенной алифатической дикарбоновой кислоте и ароматической дикарбоновой кислоте может входить дикарбоновая кислота, имеющая двойную связь.

Они могут быть использованы по одной или в их комбинации, состоящей из двух или более вышеупомянутых кислот.

Предпочтительно смола С на основе кристаллического сложного полиэфира включает прямоцепочечную насыщенную алифатическую дикарбоновую кислоту, имеющую 4-12 атомов углерода, и прямоцепочечный насыщенный алифатический диол, имеющий 2-12 атомов углерода. Имеется в виду, что предпочтительно смола С на основе кристаллического сложного полиэфира включает составляющие звенья, взятые от насыщенной алифатической дикарбоновой кислоты, имеющей 4-12 атомов углерода, и насыщенного алифатического диола, имеющего 2-12 атомов углерода. Смола С на основе кристаллического сложного полиэфира, имеющая такой состав, имеет высокую кристалличность и превосходное свойство плавления в четкой точке и в связи с этим может преимущественно проявлять превосходную способность к закреплению при низких температурах.

Температура плавления смолы С на основе кристаллического сложного полиэфира особым образом не ограничивается и может быть правильно подобрана в соответствии с целями. Температура плавления при этом составляет 60-80°С. В том случае, когда температура плавления имеет значение ниже 60°С, смола С на основе кристаллического сложного полиэфира, вероятно, плавится при низких температурах и, следовательно, способность к сохранению термостойкости тонера иногда неблагоприятно снижается. С другой стороны, если же температура плавления имеет значение выше 80°С, то плавление смолы С на основе кристаллического сложного полиэфира в результате нагревания при закреплении является неудовлетворительным, и способность к закреплению при низких температурах иногда неблагоприятно снижается.

Молекулярная масса смолы С на основе кристаллического сложного полиэфира особым образом не ограничивается и может быть правильно подобрана в соответствии с целями. Ввиду того факта, что смола на основе кристаллического сложного полиэфира, имеющая узкое молекулярно-массовое распределение и низкую молекулярную массу, обладает превосходной способностью к закреплению при низких температурах и, кроме того, высокое содержание фракции с низкой молекулярной массой приводит к снижению способности к сохранению термостойкости, предпочтительно растворимые в о-дихлорбензоле фракции смолы С на основе кристаллического сложного полиэфира имеют среднемассовую молекулярную массу (Mw) 3000-30000, среднечисловую молекулярную массу (Mn) 1000-10000 и Mw/Mn 1,0-10.

Более предпочтительно среднемассовая молекулярная масса (Mw) составляет 5000-15000, среднечисловая молекулярная масса (Mn) составляет 2000-10000 и Mw/Mn имеет значение 1,0-5,0.

Кислотное число для смолы С на основе кристаллического сложного полиэфира особым образом не ограничивается и может быть правильно подобрано в соответствии с целями. Кислотное число должно иметь величину предпочтительно 5 мг КОН/г или более, более предпочтительно 10 мг КОН/г или более для того, чтобы получить желаемую способность к закреплению при низких температурах с точки зрения сродства между бумагой и смолой. С другой стороны, кислотное число должно иметь величину предпочтительно 45 мг КОН/г или менее с точки зрения улучшения способности к предотвращению отмарывания при высоких температурах.

Гидроксильное число для смолы С на основе кристаллического сложного полиэфира особым образом не ограничивается и может быть правильно выбрано в соответствии с целями. Гидроксильное число имеет величину предпочтительно 0 мг КОН/г - 50 мг КОН/г, более предпочтительно 5 мг КОН/г - 50 мг КОН/г с точки зрения получения в результате желаемой способности к закреплению при низких температурах и хороших характеристик зарядки.

Молекулярная структура смолы С на основе кристалличесого сложного полиэфира может быть подтверждена, например, с помощью измерения методом ЯМР (ядерно-магнитного резонанса) в растворе или в твердой фазе или методом рентгеновской дифрактометрии, ГХ/МС (газовой хроматографии/масс-спектрометрии), ЖХ/МС (жидкостной хроматографии/масс-спектрометрии) или ИК-спектрометрии. Простым способом является способ, где в инфракрасном спектре поглощения детектируют вещество, которое имеет поглощение, соответствующее δСН (внеплоскостные деформационные колебания) олефина при 965±10 см-1 или 990±10 см-1 в качестве смолы С на основе кристаллического сложного полиэфира.

Содержание смолы С на основе кристаллического сложного полиэфира особым образом не ограничивается и может быть правильно подобрано в соответствии с целями. Содержание смолы С на основе кристаллического сложного полиэфира составляет предпочтительно 2 части по массе - 20 частей по массе, более предпочтительно 5 частей по массе - 15 частей по массе в расчете на 100 частей по массе тонера. В том случае, когда содержание смолы С на основе кристаллического сложного полиэфира составляет менее 2 частей по массе, свойство плавления в четкой точке, проявляемое смолой С на основе кристаллического сложного полиэфира, является неудовлетворительным, и, как следствие, способность к закреплению при низких температурах иногда страдает. С другой стороны, если же содержание смолы С на основе кристаллического сложного полиэфира составляет более 20 частей по массе, то может возникать снижение способности к сохранению термостойкости и появление вуали на изображениях. В том случае, когда содержание смолы С на основе кристаллического сложного полиэфира находится в заданном выше более предпочтительном диапазоне, преимущественно являются превосходными и высокое качество изображений и способность к закреплению при низких температурах.

В том случае, когда доли (по массе) смолы А на основе аморфного сложного полиэфира (смолы А), смолы В на основе аморфного сложного полиэфира (смолы В) и смолы С на основе кристаллического сложного полиэфира (смолы С) конкретно не ограничены и могут быть правильно подобраны в соответствии с целями. Доли в понятиях соотношения масс представляют собой предпочтительно соотношение смола А : смола В : смола С=5-25:50-90:2-20, более предпочтительно соотношение 10-20:60-80:5-15.

Окрашивающее вещество

Окрашивающее вещество особым образом не ограничивается и может быть правильно выбрано в соответствии с целями. Примеры окрашивающих веществ включают черные пигменты, желтые пигменты, пурпурные пигменты и голубые пигменты. Введение любого пигмента, выбранного из желтых пигментов, пурпурных пигментов и голубых пигментов, является предпочтительным.

Черные пигменты используют, например, в черных тонерах. Примеры черных пигментов включают сажу, оксид меди, диоксид марганца, анилиновую черную краску, активированный углерод, немагнитный феррит, магнетит, черные или серые основные азиновые красители ("нигрозин") и черный оксид железа.

Желтые пигменты используют, например, в желтых тонерах. Примеры желтых пигментов включают C.I. Pigment Yellow 74, 93, 97, 109, 128, 151, 154, 155, 166, 168, 180, и 185, Naphthol Yellow S, Hanza Yellow (10G, 5G, G), желтый кадмий, желтый оксид железа, Chinese yellow, хромовая желтая краска, титановый желтый краситель и полиазокраситель желтый.

Пурпурные пигменты используют, например, в пурпурных тонерах. Примеры пурпурных пигментов включают в себя моноазопигменты, такие как хинакридоновые пигменты и C.I. Pigment Red 48:2, 57:1, 58:2, 5, 31, 146, 147, 150, 176, 184, и 269. Моноазопигменты могут быть использованы в комбинации с хинакридоновыми пигментами. C.I. Pigment Red 122, C. I. Pigment Red 202 и Pigment Violet 19 являются предпочтительными в качестве хинакридоновых пигментов, и C.I. Pigment Red 122 является более предпочтительным.

Голубые пигменты используют, например, в голубых тонерах. Примеры голубых пигментов включают Cu-фталоцианиновые пигменты, Zn-фталоцианиновые пигменты и Al-фталоцианиновые пигменты. Из их числа, по меньшей мере, любой фталоцианиновый пигмент, выбранный из Al-фталоцианиновых пигментов и Zn-фталоцианиновых пигментов, может расширить цветовой охват в направлении зеленого (направление -а в цветовом пространстве Lab), а значение голубого пигмента в Cu-фталоцианиновом окрашивающем веществе, вероятно, сдвигается в направлении красного (направление +а в цветовом пространстве Lab) относительно Japan Color. Таким образом, Al-фталоцианиновые пигменты и Zn-фталоцианиновые пигменты предпочтительно используют в комбинации с Cu-фталоцианиновыми пигментами. Соотношение смешиваемых компонентов в комбинации составляет предпочтительно 40:60-10:90 в понятиях соотношения масс (Al-фталоцианиновые пигменты и Zn-фталоцианиновые пигменты: Cu-фталоцианиновые пигменты).

Содержание окрашивающего вещества конкретно не ограничено и может быть правильно подобрано в соответствии с целями. Содержание окрашивающего вещества составляет предпочтительно 1 часть по массе - 15 частей по массе, более предпочтительно 3 части по массе - 10 частей по массе в расчете на 100 частей по массе тонера.

Окрашивающие вещества также используют в качестве мастербатча (концентрата), смешанного со смолами. Примеры смол, которые должны быть использованы в изготовлении мастербатча или которые должны быть пластицированы вместе с мастербатчем, включают, в дополнение к смоле В на основе аморфного сложного полиэфира, полимеры стирола или замещенного стирола, такие как полистирол, поли-пара-хлорстирол и поливинилтолуол; стирольные сополимеры, такие как стирол-пара-хлорстирольные сополимеры, стирол-пропиленовые сополимеры, стирол-винилтолуольные сополимеры, стирол-винилнафталиновые сополимеры, стирол-метилакрилатные сополимеры, стирол-этилакрилатные сополимеры, стирол-бутилакрилатные сополимеры, стирол-октилакрилатные сополимеры, стирол-метилметакрилатные сополимеры, стирол-этилметакрилатные сополимеры, стирол-бутилметакрилатные сополимеры, стирол-α-хлорметилметакрилатные сополимеры, стирол-акрилонитрильные сополимеры, винилметилкетон-стирольные сополимеры, бутадиен-стирольные сополимеры, стирол-изопреновые сополимеры, стирол-акрилонитрил-инденовые сополимеры, сополимеры стирола-малеиновой кислоты, и сополимеры стирола-сложного эфира малеиновой кислоты; и полиметил-метакрилаты, полибутил-метакрилаты, поливинилхлориды, поливинилацетаты, полиэтилены, полипропилены, сложные полиэфиры, эпоксидсодержащие полиольные смолы, полиуретаны, полиамиды, поливинилбутирали, смолы на основе полиакриловой кислоты, канифоли, модифицированные канифоли, терпеновые канифоли, алифатические или алициклические углеводородные смолы, смолы из ароматической фракции нефти, хлорированные парафины и парафиновые воски. Они могут быть использованы по отдельности или в их комбинации, состоящей из двух или нескольких вышеупомянутых веществ.

Мастербатч может быть получен смешением смолы для бастербатча и окрашивающего вещества с одновременным прикладыванием большого усилия сдвига и пластицированием смеси. Органический растворитель может быть использован для усиления взаимодействия между окрашивающим веществом и смолой. Кроме того, способ, который представляет собой так называемый "флашинг-процесс", включающий в себя смешивающее пластицирование водной пасты из окрашивающего вещества со смолой и органическим растворителем, что обеспечивает перенос окрашивающего вещества к смоле и позволяет удалить воду и компонент органического растворителя, также является предпочтительным, так как может быть использован влажный отфильтрованный осадок из окрашивающего вещества как таковой, и, следовательно, сушка не является обязательной. Для целей смешения и пластицирования предпочтительными являются диспергаторы-аппараты с большим усилием сдвига, такие как трехвальцовые мельницы-краскотерки.

Другие компоненты

Примеры других компонентов включают флуоресцентные осветляющие/блескообразующие агенты, разделительные средства, агенты-регуляторы заряда, внешнюю добавку, агенты, улучшающие текучесть, агенты, улучшающие способность к очистке, и магнитные материалы.

Флуоресцентный осветляющий/блескообразующий агент

Флуоресцентный осветляющий/блескообразующий агент особым образом не ограничивается и может быть правильно выбран в соответствии с целями. Его примеры включают органические вещества, которые поглощают ультрафиолетовый свет и испускают флуоресценцию, имеющую максимум флуоресценции при 350 нм - 450 нм.

Примеры флуоресцентных осветляющих/блескообразующих агентов включают производные бензоксазола, производные бензотиазола, производные бензимидазола, производные стильбена, производные кумарина, производные нафталимида и производные бензидина.

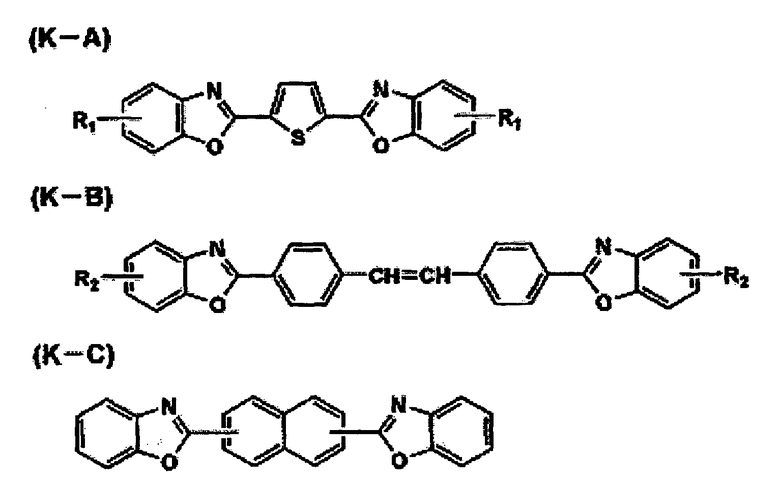

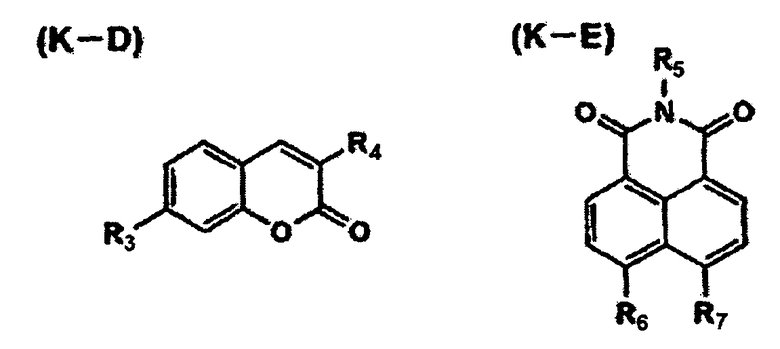

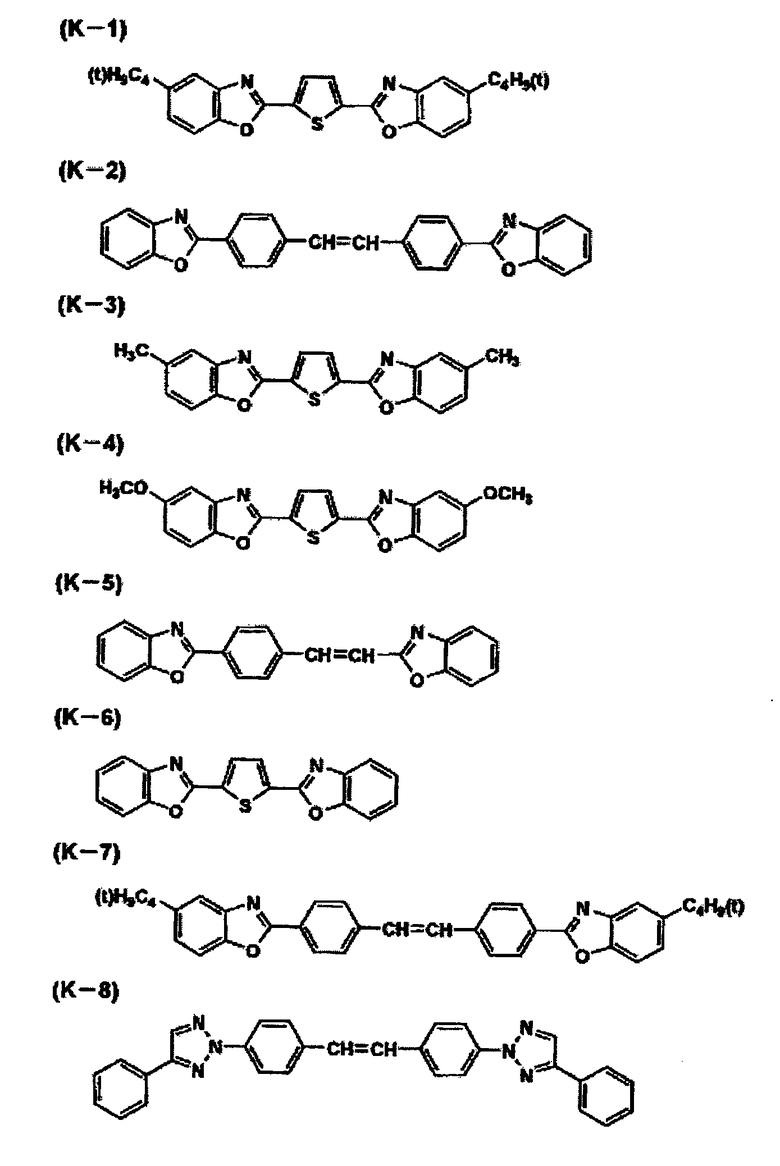

Производные бензоксазола особым образом не ограничиваются и могут быть правильно выбраны в соответствии с целями. Их примеры включают соединения, представленные общей формулой (К-А), соединения, представленные общей формулой (К-В), и соединения, представленные структурной формулой (К-С).

В общей формуле (К-А) R1 представляет собой алкильную группу. В общей формуле (К-В) R2 представляет собой алкильную группу.

Производные кумарина особым образом не ограничиваются и могут быть правильно выбраны в соответствии с целями. Их примеры включают соединения, представленные общей формулой (К-D).

Производные нафталимида особым образом не ограничиваются и могут быть правильно выбраны в соответствии с целями. Их примеры включают соединения, представленные общей формулой (К-Е).

В общей формуле (К-D) R3 представляет собой заместитель, имеющий, по меньшей мере, любое кольцо, выбранное из триазинового кольца и триазольного кольца; и R4 представляет собой любую группу, выбранную из алкильных, алкокси- и арильных групп. В общей формуле (К-Е) R5 представляет собой алкильную группу; и R6 и R7, каждая независимо, представляют собой любую группу, выбранную из алкильных, алкокси- и ациламино-групп.

Из их числа производные бензоксазола и производные стильбена являются предпочтительными, и производные бензоксазола являются более предпочтительными.

Ниже представлены конкретные примеры флуоресцентных осветляющих/блескообразующих агентов.

В структурной формуле "(t)H9C4-" и "-C4H9(t)" представляют собой трет-бутильную группу. "Et" означает этильную группу.

Флуоресцентный осветляющий/блескообразующий агент может быть в некоторой степени окрашен. Флуоресцентный осветляющий/блескообразующий агент, который находится в форме цветного тонера, предпочтительно является бесцветным - белым в условиях видимого света, так что флуоресцентный осветляющий/блескообразующий агент не оказывает отрицательное воздействие на внешний вид, как то дизайн или цвет электронных копий. С этой точки зрения максимум флуоресценции для флуоресцентного осветляющего/блескообразующего агента находится предпочтительно при 400 нм или менее, особенно предпочтительно при 380 нм или менее.

Содержание флуоресцентного осветляющего/блескообразующего агента особым образом не ограничено и может быть правильно подобрано в соответствии с целями. Содержание флуоресцентного осветляющего/блескообразующего агента составляет предпочтительно 0,01 части по массе - 1,0 часть по массе, более предпочтительно 0,01 части по массе - 0,5 части по массе, особенно предпочтительно 0,01 части по массе - 0,02 части по массе в расчете на 100 частей по массе тонера. В том случае, когда содержание флуоресцентного осветляющего/блескообразующего агента составляет менее 0,01 части по массе, свет (цветное проявление) на коротких длинах волн является недостаточным, и, как следствие, иногда страдает насыщенность цвета. С другой стороны, если же содержание флуоресцентного осветляющего/блескообразующего агента составляет более 1,0 части по массе, то свет (цветное проявление) на коротких длинах волн дополняется сверх необходимого. В результате, угол цветного тона смещается, и воспроизведение цвета иногда ухудшается. В том случае, когда содержание флуоресцентного осветляющего/блескообразующего агента находится в особенно предпочтительном диапазоне, может быть преимущественно обеспечена удовлетворительная насыщенность цвета при одновременном подавлении смещения угла цветного тона.

Разделительное средство

Разделительное средство особым образом не ограничивается и может быть правильно выбрано из общеизвестных разделительных средств, и их примеры включают воски.

Разделительные средства, составленные из восков, включают воски природного происхождения. Примеры восков природного происхождения включают воски растительного происхождения, воски животного происхождения, минеральные воски и нефтяные воски.

Примеры восков растительного происхождения включают карнаубский воск, хлопковые воски, японские воски и рисовые воски.

Примеры восков животного происхождения включают пчелиные воски и ланолин.

Примеры минеральных восков включают озокерит и церезин.

Примеры нефтяных восков включают парафины, микрокристаллические воски и вазелины.

Примеры разделительных средств включают в себя углеводородный воск в дополнение к этим воскам природного происхождения. Примеры углеводородных восков включают парафиновые воски, микрокристаллические воски, воски Фишера-Тропша, полиэтиленовые воски и полипропиленовые воски.

Примеры дополнительных разделительных средств включают соединения на основе амидов жирных кислот, смолы на основе кристаллических полимеров с низкой молекулярной массой и кристаллические полимеры, имеющие длинную алкильную группу в своей боковой цепи. Примеры соединений на основе амидов жирных кислот включают амид 12-гидроксистеариновой кислоты, амид стеариновой кислоты и имид фталевой кислоты и их ангидриды. Примеры смол на основе кристаллических полимеров с низкой молекулярной массой включают гомополимеры или сополимеры полиакрилатов (например, сополимеры н-стеарилакрилата-этилметакрилата).

Из их числа углеводородные воски являются предпочтительными, а парафиновые воски, микрокристаллические воски, воски Фишера-Тропша, полиэтиленовые воски и полипропиленовые воски являются более предпочтительными.

Температура плавления разделительного средства конкретно не ограничивается и может быть выбрана собственно в соответствии с целями. При этом предпочтительно температура плавления имеет значение 60-80°С. В том случае, когда температура плавления имеет значение ниже 60°С, разделительное средство, вероятно, будет плавиться при низких температурах, и, как следствие, способность к сохранению термостойкости иногда будет страдать. Температура плавления, превышающая 80°С, неблагоприятна тем, что даже в том случае, когда смола плавится и находится в диапазоне температур закрепления, в некоторых случаях разделительное средство плавится неудовлетворительно и возникает отмарывание тонера при закреплении, что приводит к искажениям изображения.

Содержание разделительного средства особым образом не ограничивается и может быть подобрано собственно в соответствии с целями. Содержание разделительного средства составляет предпочтительно 2 части по массе - 10 частей по массе, более предпочтительно 3 части по массе - 8 частей по массе в расчете на 100 частей по массе тонера. В том случае, когда содержание разделительного средства составляет менее 2 частей по массе, способность к предотвращению отмарывания при высоких температурах и способность к закреплению при низких температурах при закреплении иногда являются слабыми. С другой стороны, если же содержание разделительного средства составляет более 10 частей по массе, то в некоторых случаях, например, могут возникать снижение способности к сохранению термостойкости и появление вуали на изображениях. В том случае, когда содержание разделительного средства находится в более предпочтительном диапазоне, могут быть преимущественно реализованы повышение качества изображения и улучшение стабильности закрепления.

Агенты-регуляторы заряда