Изобретение относится к области очистки оборотных и сточных вод, а также иных жидкостей от механических примесей и эмульгированных в них капель, и может быть использовано в нефтяной, нефтеперерабатывающей, нефтехимической, угольной, химической и других отраслях промышленности.

Известен тонкослойный отстойник, содержащий корпус с наклонным днищем, тонкослойный модуль с параллельными днищу пластинами, установленными вдоль направления движения жидкости, узлы ввода и распределения жидкости и вывода разделенных фаз, корпус отстойника выполнен П-образного сечения с разновеликими боковыми стенками с соотношением высот 1:1,5÷1:2,5, тонкослойный модуль имеет сечение, соответствующее сечению корпуса, а выполненные в виде каналов узлы вывода разделенных фаз расположены вдоль стенок корпуса, причем канал отбора и отвода оседающих частиц размещен вдоль боковой стенки корпуса большей высоты, а канал сбора всплывающих частиц - вдоль боковой стенки корпуса меньшей высоты (патент RU №2079333, кл. B01D 21/02, от 04.08.1995).

Недостатками известного устройства являются малая производительность тонкослойного отстойника, невысокая надежность эксплуатации вследствие засорения перфорированного распределительного устройства загрязнениями, содержащимися в исходной воде, сложность равномерного распределения воды по живому сечению отстойника.

Наиболее близким по технической сущности к предлагаемому изобретению является тонкослойный отстойник, содержащий корпус с подводящим каналом-распределителем, наклонные параллельные пластины, делитель потока в виде струенаправляющих вертикальных лопаток переменной длины с увеличением последней в направлении потока исходной жидкости, впускной и выпускной патрубки, бункер для осадка, делитель потока расположен в подводящем канале-распределителе, отстойник снабжен жалюзийной решеткой, размещенной в подводящем канале с зазором к вертикальным лопаткам делителя потока, при этом жалюзи решетки установлены с наклоном к потоку жидкости (патент RU №2056128, кл. B01D 21/00, B01D 21/24, от 09.12.1991).

Недостатком данного аппарата является невысокая эффективность и небольшой срок наработки конструкции до параметрического отказа, выражающегося в накоплении чрезмерного слоя осадка механических частиц или слоя отделяемой жидкости на поверхности пластин. Профиль скорости в щелевом канале параболический при ламинарном режиме, и касательные напряжения в сравнительно маловязкой воде зачастую недостаточно высоки для того, чтобы эффективно сдвигать слой частиц или жидкости. Проблема усугубляется тем, что частицы склонны к хорошей адгезии к поверхности пластин, а жидкая дисперсная фаза обладает высокой вязкостью (масло, нефть). В результате происходит постепенное зарастание поверхности пластин жидкими или твердыми отложениями, вплоть до полного забивания пространства между ними. Для восстановления работоспособности аппарата требуется его полная остановка, разборка и очистка; частые разборки приводят к сокращению срока его службы. В результате снижается эксплуатационная надежность аппарата, временной кпд его работы, возрастают эксплуатационные расходы.

Задачей настоящего изобретения является увеличение эффективности очистки, повышение эксплуатационной надежности, продление срока службы тонкослойного отстойника.

Указанная задача решается тем, что тонкослойный отстойник, содержащий корпус с подводящим каналом-распределителем, наклонные параллельные пластины, делитель потока в виде струенаправляющих вертикальных лопаток переменной длины с увеличением последней в направлении потока исходной жидкости, впускной и выпускной патрубки, бункер для осадка, делитель потока расположен в подводящем канале-распределителе, отстойник снабжен жалюзийной решеткой, состоящей из пластин, размещенной в подводящем канале с зазором к вертикальным лопаткам делителя потока, при этом жалюзи решетки установлены с наклоном к потоку жидкости, согласно изобретению на корпусе аппарата установлен вибропривод, присоединенный при помощи штока к верхнему или нижнему концу жалюзийной решетки либо к верхнему или нижнему концу каждой из пластин жалюзийной решетки, а другой конец жалюзийной решетки либо этих пластин присоединен к корпусу с помощью шарнира, причем место входа штока в корпус герметизировано с помощью сильфона.

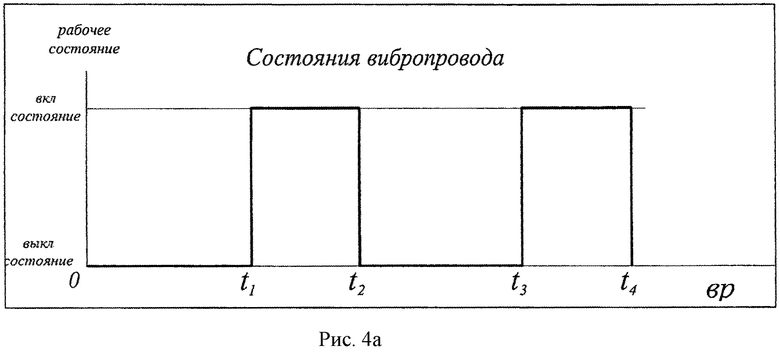

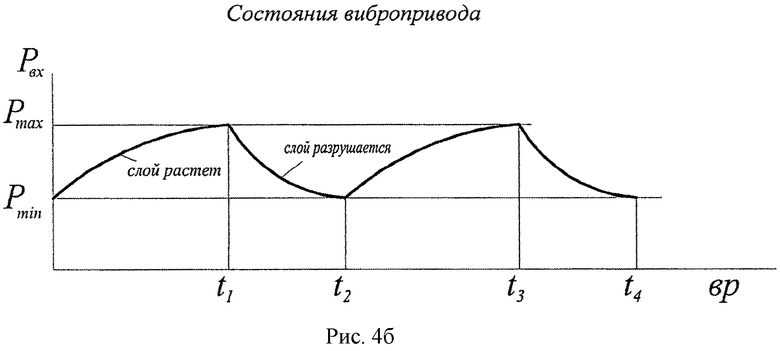

Указанная задача решается также тем, что в способе эксплуатации тонкослойного отстойника, заключающемся в подаче загрязненной воды в подводящий канал-распределитель, согласно изобретению вибропривод включается при достижении максимального предельно допустимого гидравлического сопротивления тонкослойного отстойника, фиксируемого датчиком давления, и вибропривод отключается при снижении гидравлического сопротивления ниже минимального предельно допустимого гидравлического сопротивления тонкослойного отстойника по сигналу от датчика давления.

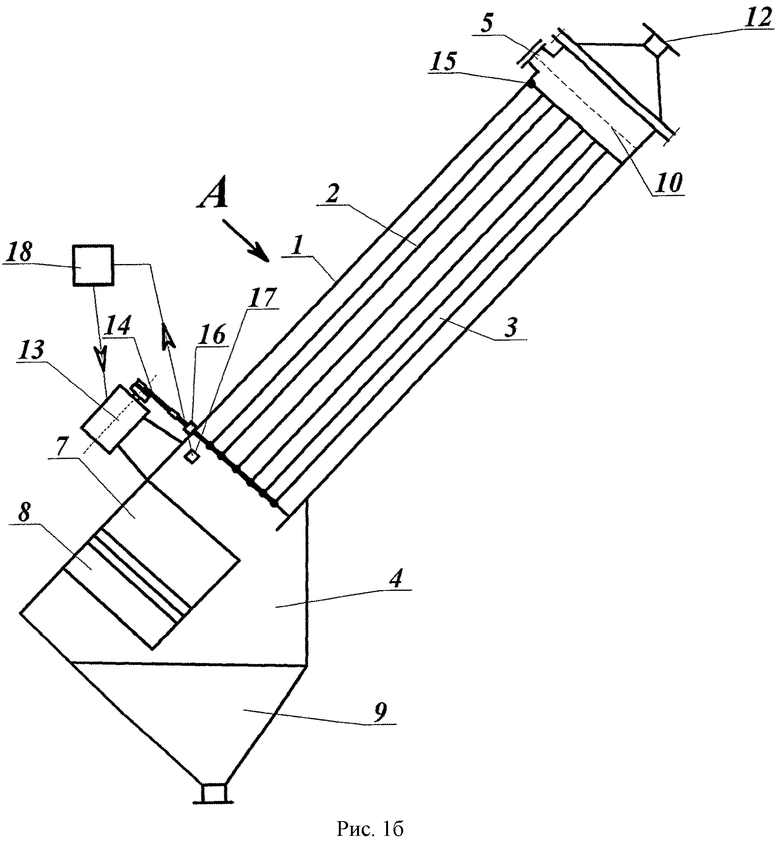

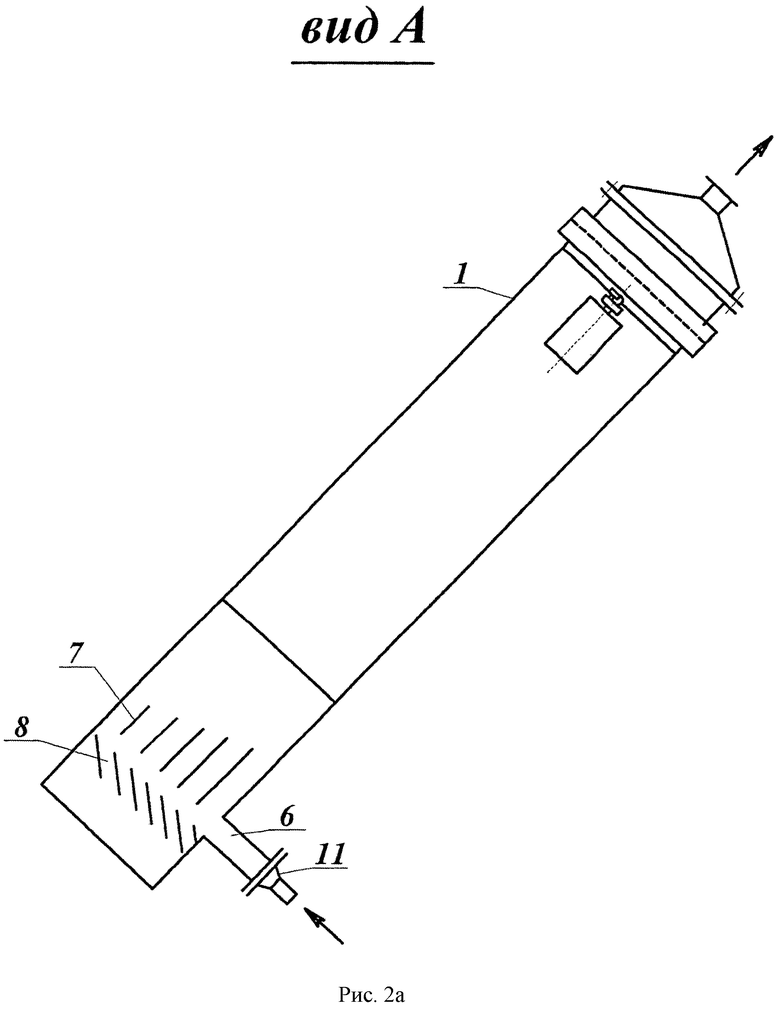

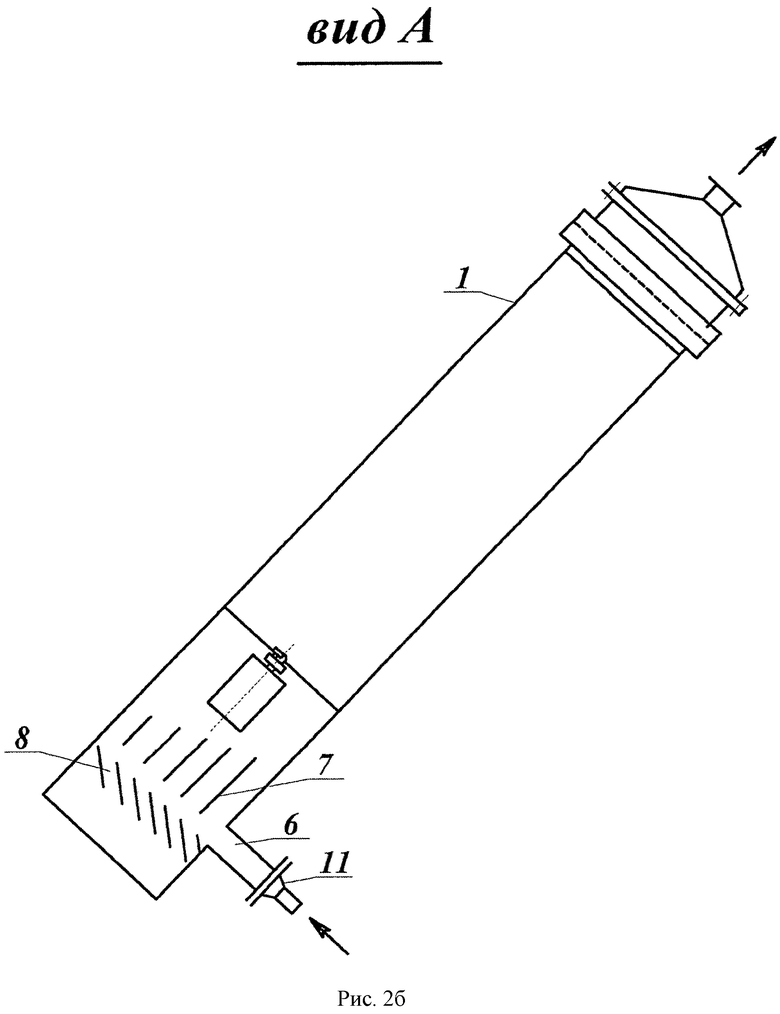

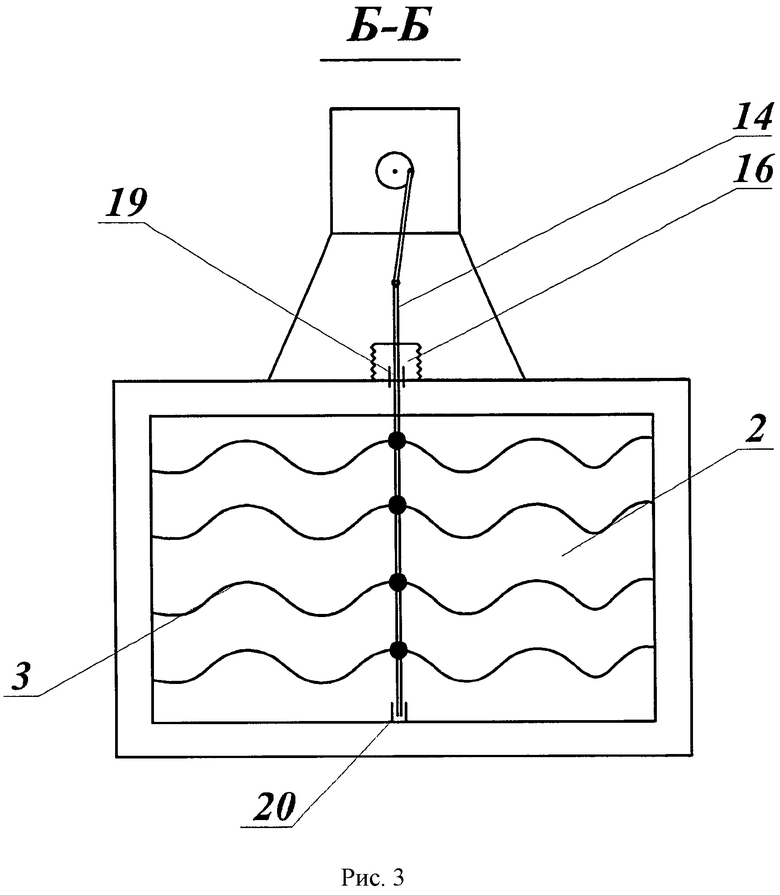

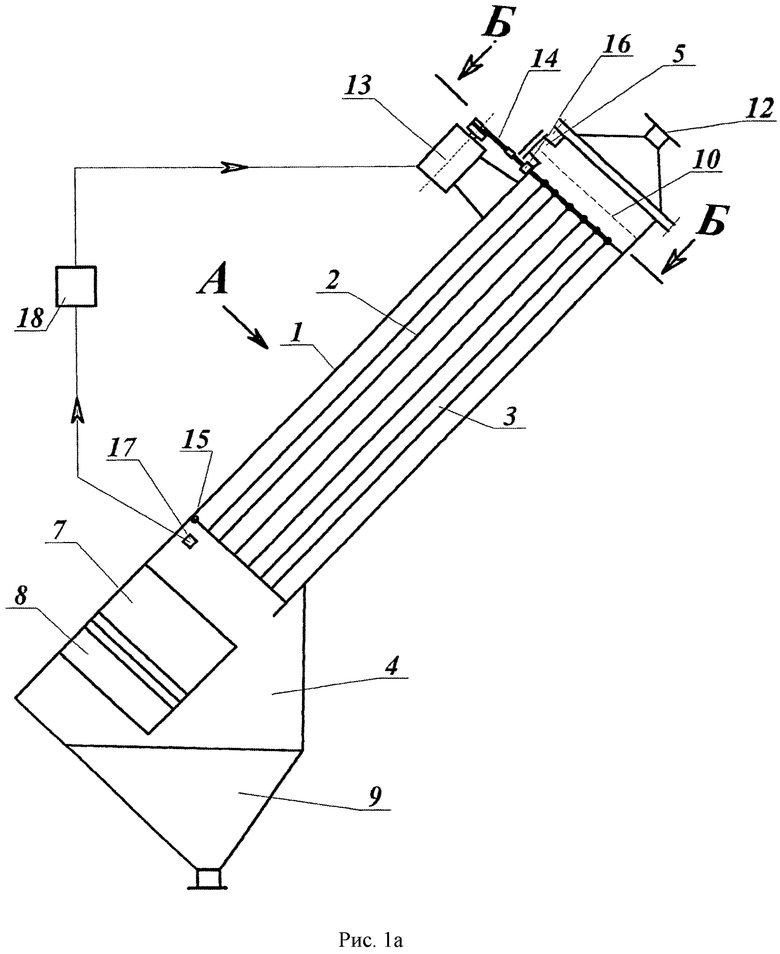

Сущность изобретения поясняется чертежами. На рисунках 1а и 1б изображен тонкослойный отстойник, продольный разрез; на рисунках 2а и 2б - то же, вид по стрелке А на рисунках 1а и 1б; на рисунке 3 представлен разрез Б-Б; на рисунках 4а и 4б представлена зависимость сопротивления тонкослойного отстаивания от времени.

Тонкослойный отстойник содержит прямоугольный корпус 1, наклоненный на угол 50-60°, гофрированными пластинами 2, образующими при соединении друг с другом отстойные каналы 3. На некотором расстоянии от отстойных каналов 3 через шламоотводящую щель 4 расположено распределительное устройство. Патрубок для обратной промывки 5.

Распределительное устройство состоит из подводящего канала 6 прямоугольной формы. Продолжением прямоугольного канала 6 является распределительный канал 7, одна из стенок которого образована вертикальными струенаправляющими лопатками 8 переменной длины со степенью увеличения последней в направлении потока исходной жидкости. Противоположная стенка канала 7 выполнена в виде жалюзийной решетки с наклоном ее пластин 2 в направлении исходной жидкости. Гофрированные пластины 2 в совокупности образуют жалюзийную решетку.

Отстойник оснащен также устройствами: бункером 9 для осадка; перфорированной перегородкой 10, расположенной за гофрированными пластинами пластины 2; впускным 11 и выпускным 12 патрубками; виброприводом 13 со штоком 14; шарниром 15; сильфоном 16; датчиком давления 17 и контроллером 18, управляющим виброприводом 13; верхним 19 и нижним 20 направляющими штоками.

Вибропривод 13 присоединен при помощи штока 14 к верхнему или нижнему концу пластин 2 жалюзийной решетки либо к верхнему или нижнему концу каждой из пластин 2 жалюзийной решетки, а другой конец жалюзийной решетки либо этих пластин 2 присоединен к корпусу с помощью шарнира 15, причем место входа штока в корпус герметизировано с помощью сильфона 16, под действием вибраций происходит встряхивание слоя осадка с пластин 2, разрушаются адгезионные связи между слоем частиц и пластин. Отделившиеся от пластин частицы сползают в сторону шламоотводяющей щели 4. Гидравлическое сопротивление аппаратов снижается, что и регистрируется датчиком давления 17. В результате контроллер отключает вибропривод 13 доследующего цикла очистки.

Устройство работает следующим образом.

Исходный поток воды через впускной патрубок 11 поступает в подводящий канал прямоугольной формы 6, из которого он, приняв прямоугольную форму, входит в распределительный канал 7, где струенаправляющими распределительными лопатками 8 отсекаются от потока пропорциональные объемы воды и направляются в отстойные каналы 3. Поток не может повернуть в щели между противоположными вертикальными лопатками 8, так как в этом случае ему пришлось бы менять свое направление на противоположное, а вследствие инерции потока и свободного пути между струенаправляющими лопатками 8 этого не происходит.

Далее поток, распределенный по живому сечению отстойника, входит в отстойные каналы 3 со скоростью 0,3 мм/с. Выделенный в каналах 3 осадок сползает против движения воды и на выходе из каналов 3 проваливается в шламоотводящую щель 4 и далее в бункер для осадка 9. Крупнодисперсная взвесь, выделяющаяся из входящего потока в распределительном канале 6, отводится в бункер 9 через щели, образованные вертикальными лопатками 7.

Для лучшего распределения области тонкослойного отстаивания на расстоянии 20 см от пластин поток проходит через перфорированную перегородку 10 и выходит через выпускной патрубок 12. При увеличении слоя на гофрированных пластинах 2, что имеет место особенно при обработке склонного к образованию налипающего, структурно прочного осадка, срабатывает датчик давления 17, установленный на входе в отстойник, сигнал с которого поступает на контроллер 18, а управляющий сигнал контроллера передается на вибропривод 13. При включении вибропривода 13 происходит встряхивание пластин 2, связи как внутри слоя осадка (когезионные связи), так и силы его сцепления с пластинами 2 (адгезионные связи) разрушаются, осадок с них быстро сползает против движения воды и на выходе из каналов 3 проваливается в шламоотводящую щель 4 и далее выводится в бункер для осадка 9. После чего гидравлическое сопротивление аппарата резко снижается, что и регистрируется датчиком давления 17, а контроллер 18 отключает вибропривод 13.

Заявляемый тонкослойный отстойник по сравнению с известными аппаратами тех же размеров обеспечивает повышение производительности с 29,6 м3/ч до 36 м3/ч, т.е. на 30-40%, за счет равномерного распределения жидкости по живому сечению отстойника и дополнительно на 20% за счет форсированного удаления осадка с поверхности пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕСКОЛОВКА | 2000 |

|

RU2174858C1 |

| РАДИАЛЬНЫЙ ОСВЕТЛИТЕЛЬ | 2000 |

|

RU2191619C2 |

| Тонкослойный отстойник | 1980 |

|

SU946591A1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ КЛАССИФИКАЦИИ МЕЛКОФРАКЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2174449C1 |

| РЫБОЗАЩИТНОЕ СООРУЖЕНИЕ | 2003 |

|

RU2234568C1 |

| Устройство для осветления жидкости АзНИИВП-3 | 1978 |

|

SU1001966A1 |

| ВОДОЗАБОРНОЕ ОЧИСТИТЕЛЬНОЕ СООРУЖЕНИЕ | 2023 |

|

RU2818580C1 |

| Устройство для очистки воды | 1990 |

|

SU1793941A3 |

| Тонкослойный отстойник | 1987 |

|

SU1511213A1 |

| Отстойник | 1975 |

|

SU765213A1 |

Изобретение относится к области очистки оборотных и сточных вод, а также иных жидкостей от механических примесей и эмульгированных в них капель, и может быть использовано в нефтяной, нефтеперерабатывающей, нефтехимической, угольной, химической и других отраслях промышленности. Тонкослойный отстойник содержит корпус с подводящим каналом-распределителем, наклонные параллельные пластины, делитель потока в виде струенаправляющих вертикальных лопаток переменной длины с увеличением последней в направлении потока исходной жидкости, впускной и выпускной патрубки, бункер для осадка. Делитель потока расположен в подводящем канале-распределителе. Отстойник снабжен жалюзийной решеткой, состоящей из пластин, размещенной в подводящем канале с зазором к вертикальным лопаткам делителя потока, при этом жалюзи решетки установлены с наклоном к потоку жидкости. На корпусе аппарата установлен вибропривод, присоединенный при помощи штока к верхнему или нижнему концу жалюзийной решетки либо к верхнему или нижнему концу каждой из пластин жалюзийной решетки, а другой конец жалюзийной решетки либо этих пластин присоединен к корпусу с помощью шарнира, причем место входа штока в корпус герметизировано с помощью сильфона. Способ эксплуатации тонкослойного отстойника заключается в подаче загрязненной воды в подводящий канал-распределитель, при этом вибропривод включается при достижении максимального предельно допустимого гидравлического сопротивления тонкослойного отстойника, фиксируемого датчиком давления, и вибропривод отключается при снижении гидравлического сопротивления ниже минимального предельно допустимого гидравлического сопротивления тонкослойного отстойника по сигналу от датчика давления. Техническим результатом является повышение производительности с 29,6 м3/ч до 36 м3/ч, т.е. на 30-40%, за счет равномерного распределения жидкости по живому сечению отстойника и дополнительно на 20% за счет форсированного удаления осадка с поверхности пластин. 2 н.п. ф-лы, 7 ил.

1. Тонкослойный отстойник, содержащий корпус с подводящим каналом- распределителем, наклонные параллельные пластины, делитель потока в виде струенаправляющих вертикальных лопаток переменной длины с увеличением последней в направлении потока исходной жидкости, впускной и выпускной патрубки, бункер для осадка, делитель потока расположен в подводящем канале-распределителе, отстойник снабжен жалюзийной решеткой, размещенной в подводящем канале с зазором к вертикальным лопаткам делителя потока, при этом жалюзи решетки установлены с наклоном к потоку жидкости, отличающийся тем, что на корпусе аппарата установлен вибропривод, присоединенный при помощи штока к верхнему или нижнему концу жалюзийной решетки либо к верхнему или нижнему концу каждой из пластин жалюзийной решетки, а другой конец жалюзийной решетки либо этих пластин присоединен к корпусу с помощью шарнира, причем место входа штока в корпус герметизировано с помощью сильфона, на входе в отстойник установлен датчик давления, сигнал с которого поступает на контроллер, а управляющий сигнал контроллера передается на вибропривод.

2. Способ эксплуатации тонкослойного отстойника по п. 1, заключающийся в подаче загрязненной воды в подводящий канал-распределитель, при этом вибропривод включается при достижении максимального предельно допустимого гидравлического сопротивления тонкослойного отстойника, фиксируемого датчиком давления, и вибропривод отключается при снижении гидравлического сопротивления ниже минимального предельно допустимого гидравлического сопротивления тонкослойного отстойника по сигналу от датчика давления.

| RU 2056128 C1, 20.03.1996 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ ОТ ВЗВЕШЕННЫХ ЧАСТИЦ | 2006 |

|

RU2345815C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СБРОСОВ ОТ ВЗВЕШЕННЫХ ЧАСТИЦ | 2008 |

|

RU2385175C1 |

| УСТРОЙСТВО ДЛЯ СФЕРОДОВОДКИ СФЕРЫ | 2011 |

|

RU2481186C1 |

| CN 102228750 B, 21.08.2013 | |||

| Устройство для осветления жидкости | 1984 |

|

SU1194448A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ВЗОРВАННЫХЗЕРЕН | 0 |

|

SU244881A1 |

Авторы

Даты

2015-12-27—Публикация

2014-06-16—Подача