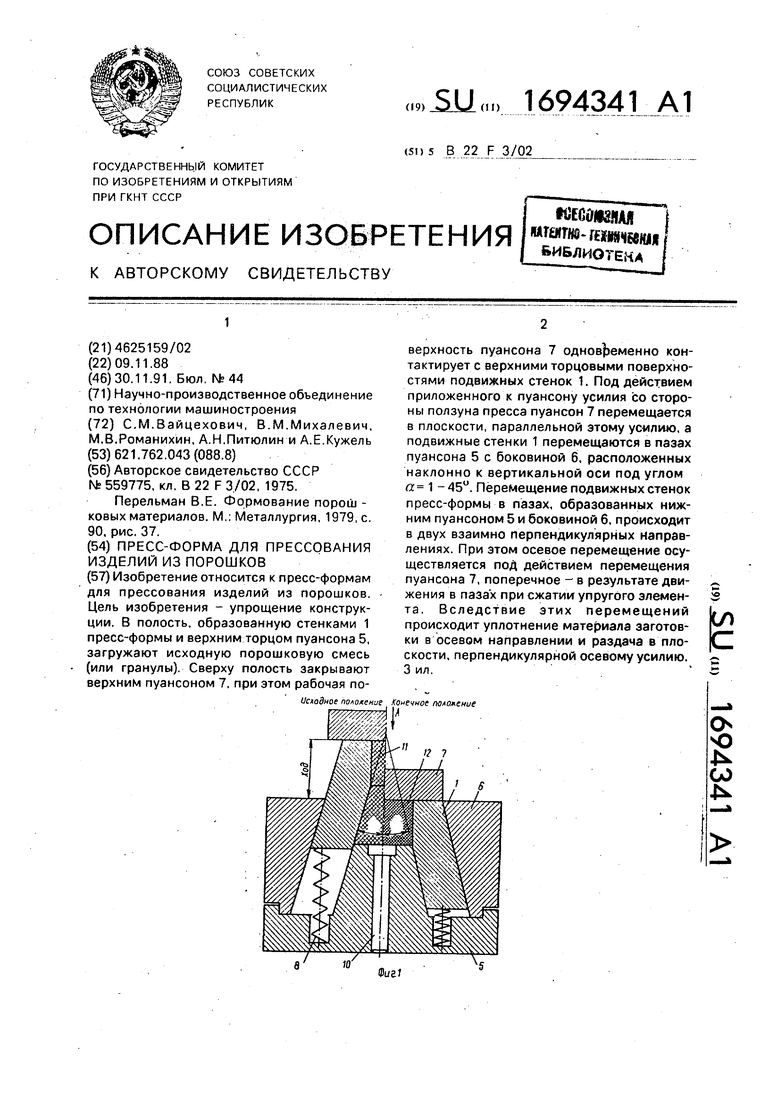

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования изделий из порошкообразного материала преимущественно многоугольников в поперечном сечении, в том числе и тонких пластин из порошка и гранул, кроме того, можно получать изделия типа усеченной пирамиды, обелиска.

Целью изобретения является упрощение конструкции.

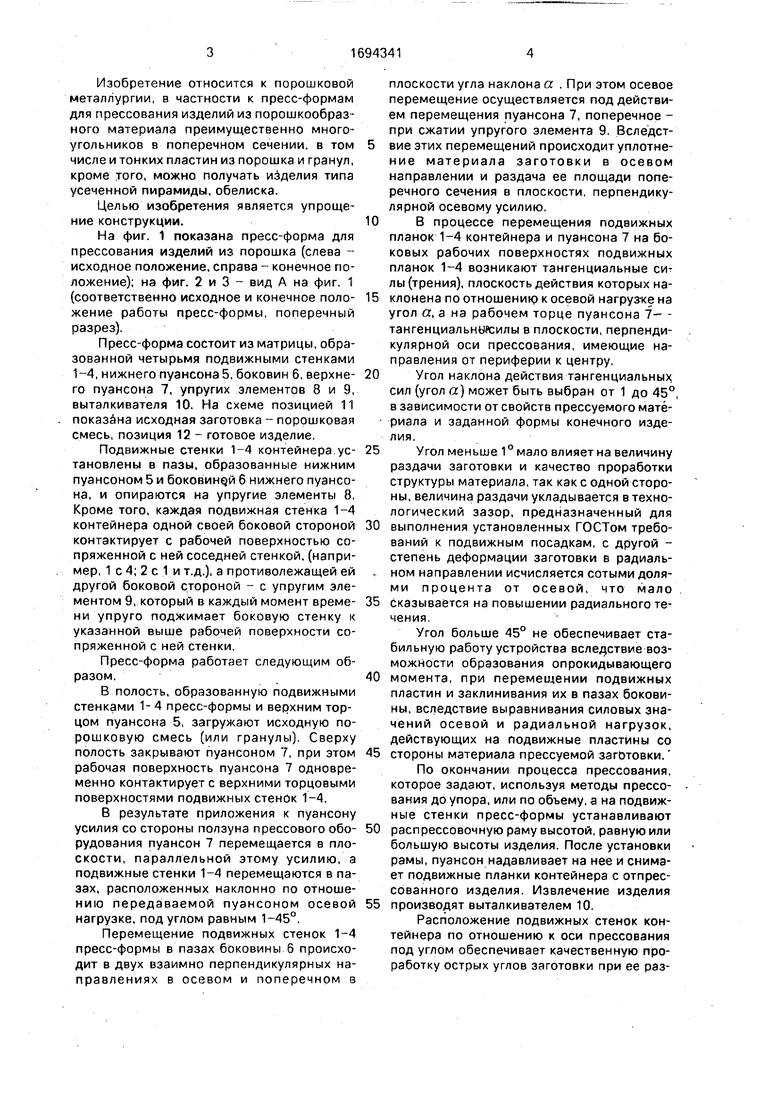

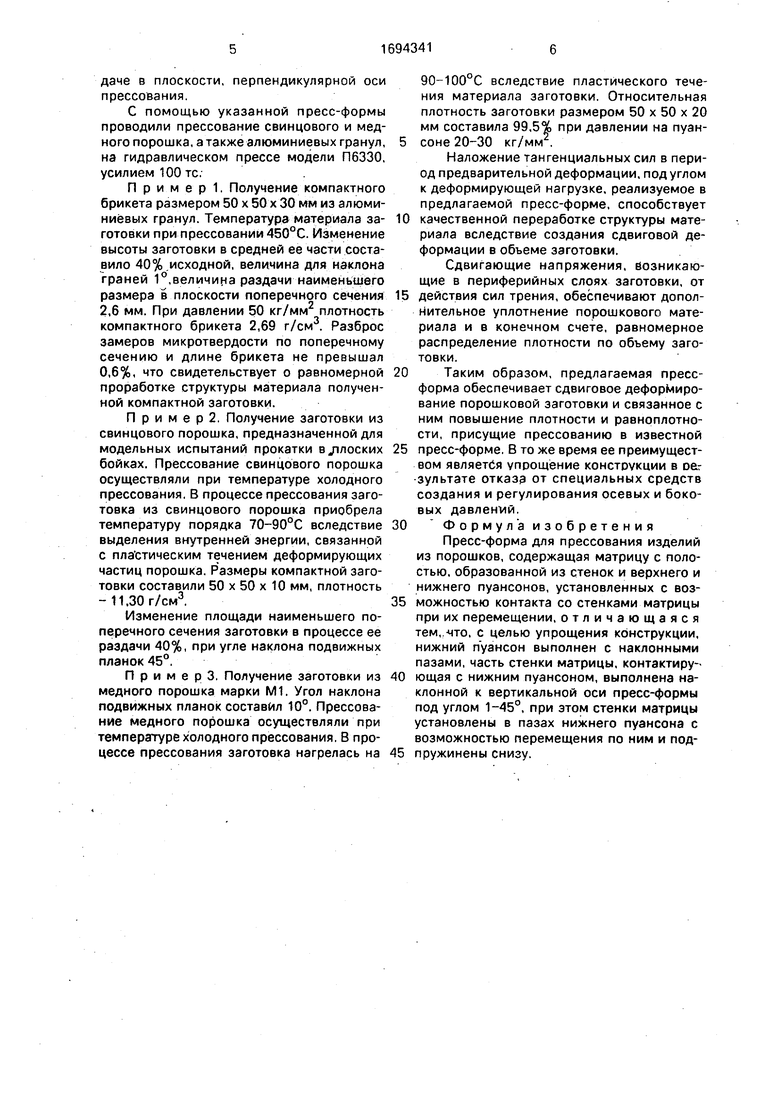

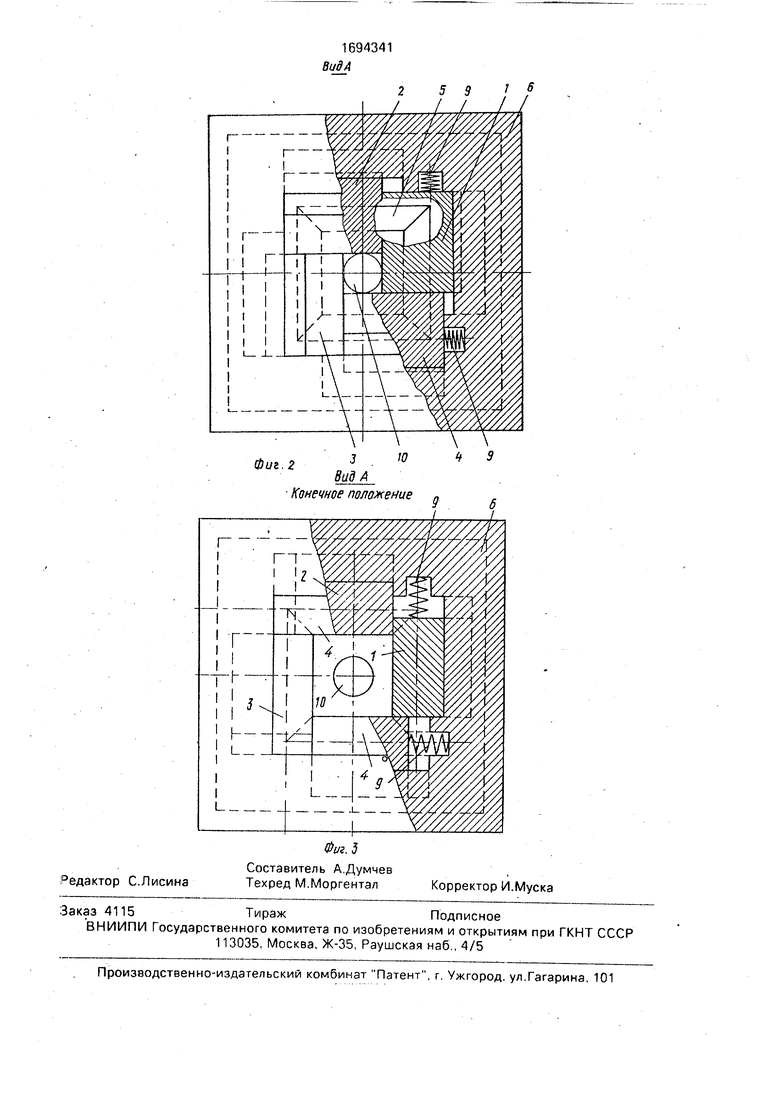

На фиг. 1 показана пресс-форма для прессования изделий из порошка (слева - исходное положение, справа - конечное положение); на фиг. 2 и 3 - вид А на фиг. 1 (соответственно исходное и конечное положение работы пресс-формы, поперечный разрез).

Пресс-форма состоит из матрицы, образованной четырьмя подвижными стенками 1-4, нижнего пуансона 5, боковин 6, верхнего пуансона 7, упругих элементов 8 и 9, выталкивателя 10. На схеме позицией 11 показана исходная заготовка - порошковая смесь, позиция 12 - готовое изделие.

Подвижные стенки 1-4 контейнера установлены в пазы, образованные нижним пуансоном 5 и боковиндй б нижнего пуансона, и опираются на упругие элементы 8. Кроме того, каждая подвижная стенка 1-4 контейнера одной своей боковой стороной контактирует с рабочей поверхностью сопряженной с ней соседней стенкой, (например, 1 с 4; 2 с 1 и т.д.), а противолежащей ей другой боковой стороной - с упругим элементом 9, который в каждый момент времени упруго поджимает боковую стенку к указанной выше рабочей поверхности сопряженной с ней стенки.

Пресс-форма работает следующим образом,

В полость, образованную подвижными стенками 1- 4 пресс-формы и верхним торцом пуансона 5, загружают исходную порошковую смесь (или гранулы). Сверху полость закрывают пуансоном 7, при этом рабочая поверхность пуансона 7 одновременно контактирует с верхними торцовыми поверхностями подвижных стенок 1-4.

В результате приложения к пуансону усилия со стороны ползуна прессового оборудования пуансон 7 перемещается в плоскости, параллельной этому усилию, а подвижные стенки 1-4 перемещаются в пазах, расположенных наклонно по отношению передаваемой пуансоном осевой нагрузке, под углом равным 1-45°.

Перемещение подвижных стенок 1-4 пресс-формы в пазах боковины 6 происходит в двух взаимно перпендикулярных направлениях в осевом и поперечном в

плоскости угла наклона а . При этом осевое перемещение осуществляется под действием перемещения пуансона 7, поперечное - при сжатии упругого элемента 9. Вследствие этих перемещений происходит уплотнение материала заготовки в осевом направлении и раздача ее площади поперечного сечения в плоскости, перпендикулярной осевому усилию.

В процессе перемещения подвижных планок 1-4 контейнера и пуансона 7 на боковых рабочих поверхностях подвижных планок 1-4 возникают тангенциальные силы (трения), плоскость действия которых наклонена по отношению к осевой нагрузке на угол а, а на рабочем торце пуансона 7- тангенциальнУ силы в плоскости, перпендикулярной оси прессования, имеющие направления от периферии к центру.

Угол наклона действия тангенциальных сил (угол а) может быть выбран от 1 до 45°, в зависимости от свойств прессуемого матё- риала и заданной формы конечного изделия.

Угол меньше 1° мало влияет на величину

раздачи заготовки и качество проработки структуры материала, так как с одной стороны, величина раздачи укладывается в технологический зазор, предназначенный для

выполнения установленных ГОСТом требований к подвижным посадкам, с другой - степень деформации заготовки в радиаль- ном направлении исчисляется сотыми долями процента от осевой, что мало

сказывается на повышении радиального течения.

Угол больше 45° не обеспечивает стабильную работу устройства вследствие возможности образования опрокидывающего

момента, при перемещении подвижных пластин и заклинивания их в пазах боковины, вследствие выравнивания силовых значений осевой и радиальной нагрузок, действующих на подвижные пластины со

5 стороны материала прессуемой заготовки. По окончании процесса прессования, которое задают, используя методы прессования до упора, или по объему, а на подвижные стенки пресс-формы устанавливают

0 распрессовочную раму высотой, равную или большую высоты изделия. После установки рамы, пуансон надавливает на нее и снимает подвижные планки контейнера с отпрессованного изделия. Извлечение изделия

5 производят выталкивателем 10.

Расположение подвижных стенок контейнера по отношению к оси прессования под углом обеспечивает качественную проработку острых углов заготовки при ее раздаче в плоскости, перпендикулярной оси прессования.

С помощью указанной пресс-формы проводили прессование свинцового и медного порошка, а также алюминиевых гранул, на гидравлическом прессе модели П6330, усилием 100 тс.

П р и м е р 1. Получение компактного брикета размером 50 х 50 х 30 мм из алюминиевых гранул. Температура материала заготовки при прессовании 450°С. Изменение высоты заготовки в средней ее части составило 40%,исходной, величина для наклона граней 1°,величина раздачи наименьшего размера в плоскости поперечного сечения 2,6 мм. При давлении 50 кг/мм плотность компактного брикета 2,69 г/см3. Разброс замеров микротвердости по поперечному сечению и длине брикета не превышал 0,6%, что свидетельствует о равномерной проработке структуры материала полученной компактной заготовки.

П р и м е р 2. Получение заготовки из свинцового порошка, предназначенной для модельных испытаний прокатки в .плоских бойках. Прессование свинцового порошка осуществляли при температуре холодного прессования. В процессе прессования заготовка из свинцового порошка приобрела температуру порядка 70-90°С вследствие выделения внутренней энергии, связанной с пла стическим течением деформирующих частиц порошка. Размеры компактной заготовки составили 50 х 50 х 10 мм, плотность -11,30 г/см3.

Изменение площади наименьшего поперечного сечения заготовки в процессе ее раздачи 40%, при угле наклона подвижных планок 45°.

ПримерЗ. Получение заготовки из медного порошка марки М1. Угол наклона подвижных планок составил 10°. Прессование медного порошка осуществляли при температуре холодного прессования. В процессе прессования заготовка нагрелась на

90-100°С вследствие пластического течения материала заготовки. Относительная плотность заготовки размером 50 х 50 х 20 мм составила 99,5% при давлении на пуан- 5 соне 20-30 кг/мм2.

Наложение тангенциальных сил в период предварительной деформации, под углом к деформирующей нагрузке, реализуемое в предлагаемой пресс-форме, способствует 0 качественной переработке структуры материала вследствие создания сдвиговой деформации в объеме заготовки.

Сдвигающие напряжения, возникающие в периферийных слоях заготовки, от

5 действия сил трения, обеспечивают дополнительное уплотнение порошкового материала и в конечном счете, равномерное распределение плотности по объему заготовки.

0 Таким образом, предлагаемая пресс- форма обеспечивает сдвиговое деформирование порошковой заготовки и связанное с ним повышение плотности и равноплотно- сти, присущие прессованию в известной

5 пресс-форме. В то же время ее преимуществом является упрощение конструкции в овг зультате отказа от специальных средств создания и регулирования осевых и боковых давлений.

0 Формула изобретения

Пресс-форма для прессования изделий из порошков, содержащая матрицу с полостью, образованной из стенок и верхнего и нижнего пуансонов, установленных с воз5 можностью контакта со стенками матрицы при их перемещении, отличающаяся тем,.что, с целью упрощения конструкции, нижний пуансон выполнен с наклонными пазами, часть стенки матрицы, контактиру0 ющая с нижним пуансоном, выполнена наклонной к вертикальной оси пресс-формы под углом 1-45°, при этом стенки матрицы установлены в пазах нижнего пуансона с возможностью перемещения по ним и под5 пружинены снизу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий из порошкообразного материала | 1987 |

|

SU1475772A2 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

| Пресс-форма для прессования порошка | 1985 |

|

SU1268285A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1359073A1 |

Изобретение относится к пресс-формам для прессования изделий из порошков. Цель изобретения - упрощение конструкции. В полость, образованную стенками 1 пресс-формы и верхним торцом пуансона 5, загружают исходную порошковую смесь (или гранулы). Сверху полость закрывают верхним пуансоном 7, при этом рабочая поисюдное положение Конечное полоксние ///// / {Ь «шм 11 12 7 верхность тактируете стями подв приложенн ны ползуна в плоскости подвижные пуансона 5 наклонно к а 1 -45°. П пресс-форм ним пуансо в двух взаи лениях. При ществляетс пуансона 7, жения в паз та. Вслед происходит ки в осевом скости, пер 3 ил. верхность пуансона 7 одновременно контактируете верхними торцовыми поверхностями подвижных стенок 1. Под действием приложенного к пуансону усилия со стороны ползуна пресса пуансон 7 перемещается в плоскости, параллельной этому усилию, а подвижные стенки 1 перемещаются в пазах пуансона 5 с боковиной 6, расположенных наклонно к вертикальной оси под углом а 1 -45°. Перемещение подвижных стенок пресс-формы в пазах, образованных нижним пуансоном 5 и боковиной 6. происходит в двух взаимно перпендикулярных направлениях. При этом осевое перемещение осуществляется поД действием перемещения пуансона 7, поперечное - в результате движения в пазах при сжатии упругого элемента. Вследствие этих перемещений происходит уплотнение материала заготовки в осевом направлении и раздача в плоскости, перпендикулярной осевому усилию. 3 ил. Ё О ю 4 СО fcb Фиг

| Пресс-форма для прессования металлических порошков | 1975 |

|

SU559775A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Перельман В.Е | |||

| Формование порош - ковых материалов | |||

| М.: Металлургия, 1979, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1991-11-30—Публикация

1988-11-09—Подача