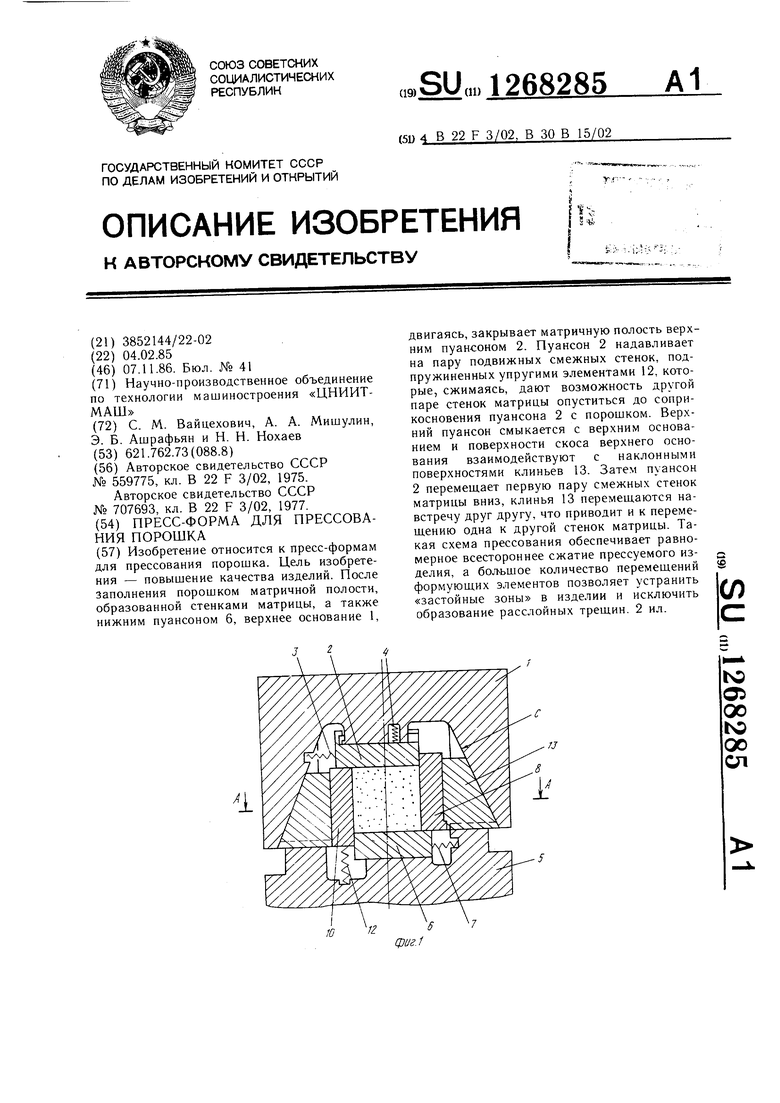

Изобретение относится к порошковой металлургии и касается устройств для прессования порошковых материалов, которые могут быть использованы для изготовления изделий, имеющих прямоугольную или ромбовидную форму поперечного сечения.

Цель изобретения - повышение качества изделий.

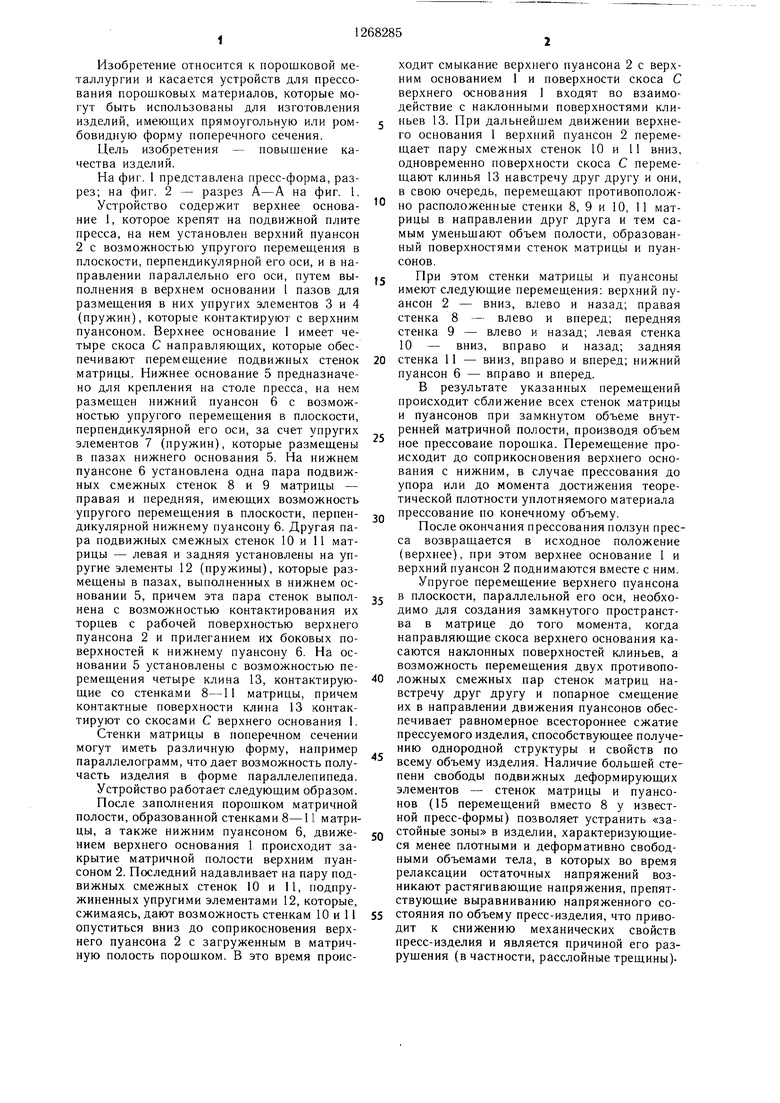

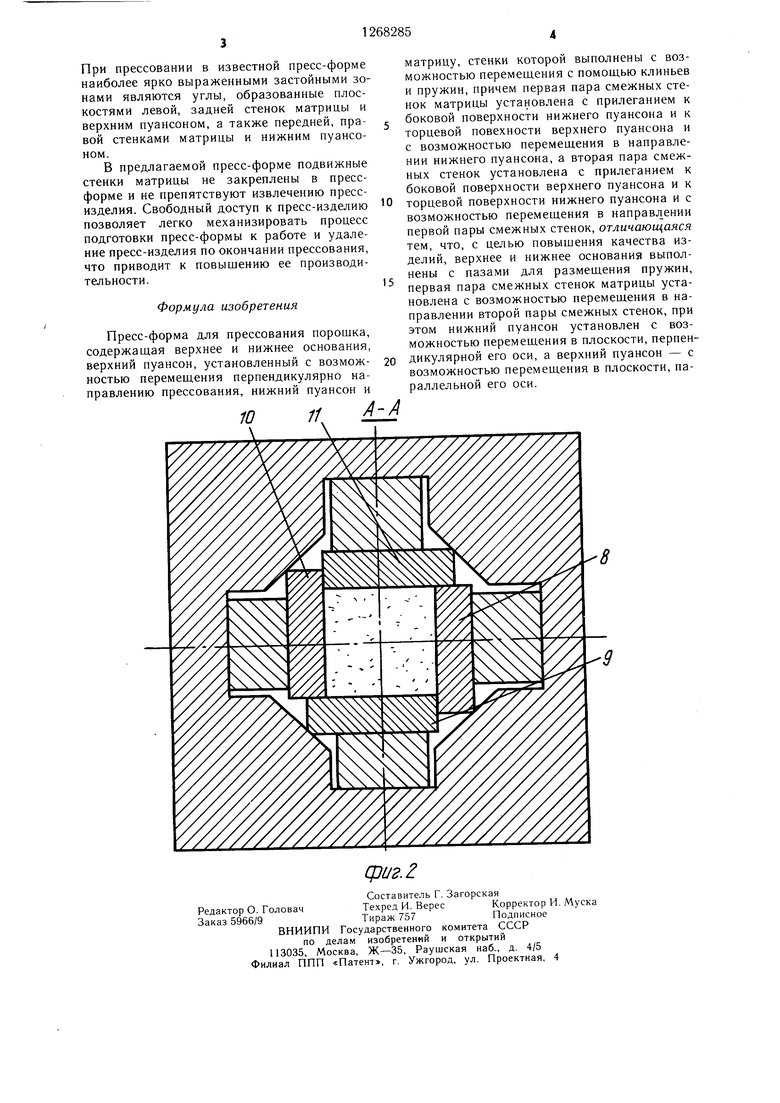

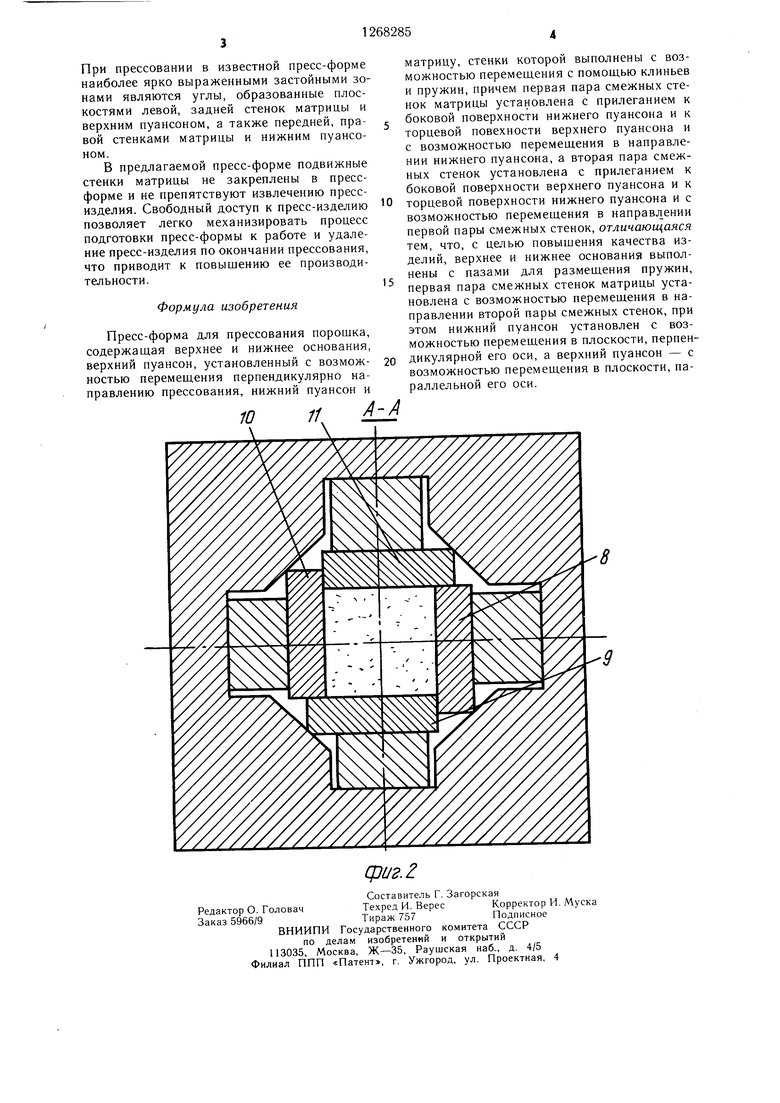

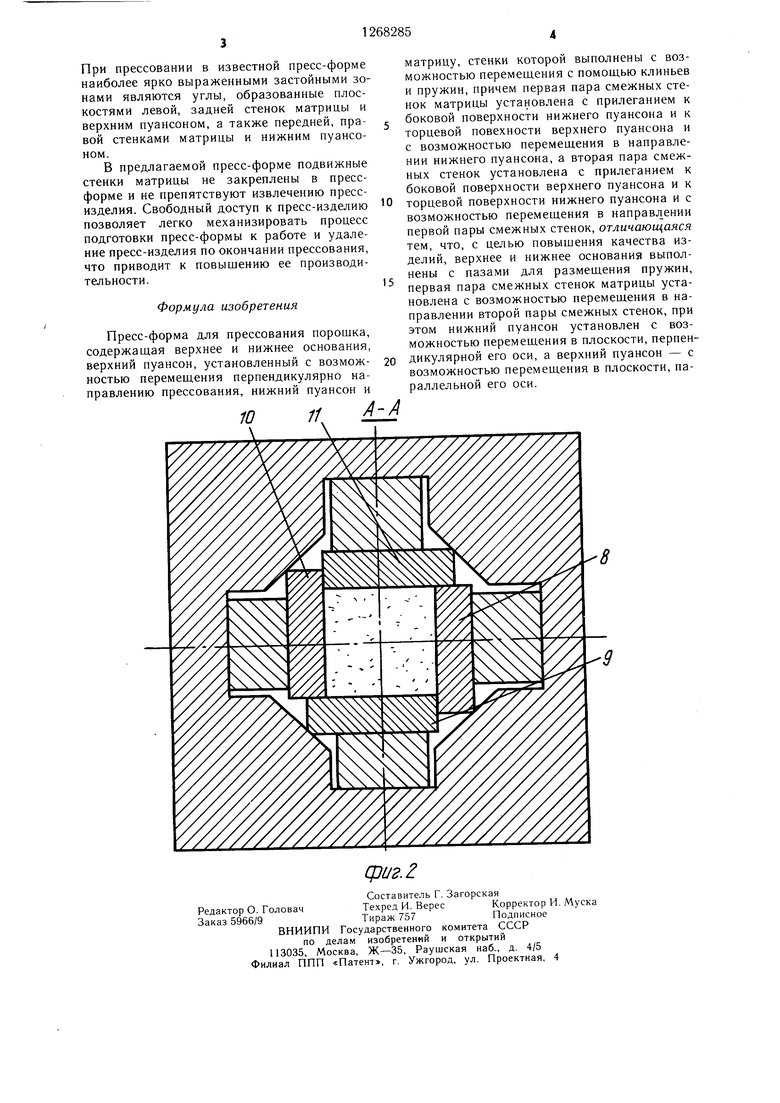

На фиг. 1 представлена пресс-форма, разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит верхнее основание 1, которое крепят на подвижной плите пресса, на нем установлен верхний пуансон 2 с возможностью упругого перемещения в плоскости, перпендикулярной его оси, и в направлении параллельно его оси, путем выполнения в верхнем основании 1 пазов для размещения в них упругих элементов 3 и 4 (пружин), которые контактируют с верхним пуансоном. Верхнее основание 1 имеет четыре скоса С направляющих, которые обеспечивают перемещение подвижных стенок матрицы. Нижнее основание 5 предназначено для крепления на столе пресса, на нем размещен нижний пуансон 6 с возможностью упругого перемещения в плоскости, перпендикулярной его оси, за счет упругих элементов 7 (пружин), которые размещены в пазах нижнего основания 5. На нижнем пуансоне 6 установлена одна пара подвижных смежных стенок 8 и 9 матрицы - правая и передняя, имеющих возможность упругого перемещения в плоскости, перпендикулярной нижнему пуансону 6. Другая пара подвижных смежных стенок 10 и 11 матрицы - левая и задняя установлены на упругие элементы 12 (пружины), которые размещены в пазах, выполненных в нижнем основании 5, причем эта пара стенок выполнена с возможностью контактирования их торцев с рабочей поверхностью верхнего пуансона 2 и прилеганием их боковых поверхностей к нижнему пуансону 6. На основании 5 установлены с возможностью перемещения четыре клина 13, контактирующие со стенками 8-11 матрицы, причем контактные поверхности клина 13 контактируют со скосами С верхнего основания 1.

Стенки матрицы в поперечном сечении могут иметь различную форму, например параллелограмм, что дает возможность получасть изделия в форме параллелепипеда.

Устройство работает следующим образом.

После заполнения порошком матричной полости, образованной стенками 8-1II матрицы, а также нижним пуансоном 6, движением верхнего основания 1 происходит закрытие матричной полости верхним пуансоном 2. Последний надавливает на пару подвижных смежных стенок 10 и 11, подпружиненных упругими элементами 12, которые, сжимаясь, дают возможность стенкам 10 и 11 опуститься вниз до соприкосновения верхнего пуансона 2 с загруженным в матричную полость порошком. В это время происходит смыкание верхнего пуансона 2 с верхним основанием 1 и поверхности скоса С верхнего основания 1 входят во взаимодействие с наклонными поверхностями клиньев 13. При дальнейшем движении верхнего основания 1 верхний пуансон 2 перемещает пару смежных стенок 10 и 11 вниз, одновременно поверхности скоса С перемещают клинья 13 навстречу друг другу и они, в свою очередь, перемещают противоположно расположенные стенки 8, 9 и 10, 11 матрицы в направлении друг друга и тем самым уменьшают объем полости, образованный поверхностями стенок матрицы и пуансонов.

r При этом стенки матрицы и пуансоны имеют следующие перемещения: верхний пуансон 2 - вниз, влево и назад; правая стенка 8 - влево и вперед; передняя стенка 9 - влево и назад; левая стенка 10 - вниз, вправо и назад; задняя

0 стенка 11 - вниз, вправо и вперед; нижний пуансон 6 - вправо и вперед.

В результате указанных перемещений происходит сближение всех стенок матрицы и пуансонов при замкнутом объеме внутренней матричной полости, производя объем

ное прессоваие порошка. Перемещение происходит до соприкосновения верхнего основания с нижним, в случае прессования до упора или до момента достижения теоретической плотности уплотняемого материала

... прессование по конечному объему.

После окончания прессования ползун пресса возвращается в исходное положение (верхнее), при этом верхнее основание 1 и верхний пуансон 2 поднимаются вместе с ним. Упругое перемещение верхнего пуансона

в плоскости, параллельной его оси, необходимо для создания замкнутого пространства в матрице до того момента, когда направляющие скоса верхнего основания касаются наклонных поверхностей клиньев, а возможность перемещения двух противопо0 ложных смежных пар стенок матриц навстречу друг другу и попарное смещение их в направлении движения пуансонов обеспечивает равномерное всестороннее сжатие прессуемого изделия, способствующее получению однородной структуры и свойств по

всему объему изделия. Наличие больщей степени свободы подвижных деформирующих элементов - стенок матрицы и пуансонов (15 перемещений вместо 8 у известной пресс-формы) позволяет устранить «заQ стойные зоны в изделии, характеризующиеся менее плотными и деформативно свободными объемами тела, в которых во время релаксации остаточных напряжений возникают растягивающие напряжения, препятствующие выравниванию напряженного со5 стояния по объему пресс-изделия, что приводит к снижению механических свойств пресс-изделия и является причиной его разрушения (в частности, расслойные трещины)

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU707693A1 |

| Многоместная пресс-форма для прессования порошка | 1984 |

|

SU1154044A1 |

| Пресс-форма для формования металлического порошка | 1986 |

|

SU1315136A1 |

| Пресс-форма для прессования изделий из порошка | 1990 |

|

SU1759549A1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| Пресс-форма для прессования изделий из порошка | 1984 |

|

SU1194576A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Многоместная пресс-форма для прессования порошка | 1982 |

|

SU1036450A1 |

Изобретение относится к пресс-формам для прессования порошка. Цель изобретения - повышение качества изделий. После заполнения порошком матричной полости, образованной стенками матрицы, а также нижним пуансоном 6, верхнее основание 1, двигаясь, закрывает матричную полость верхним пуансоном 2. Пуансон 2 надавливает на пару подвижных смежных стенок, подпружиненных упругими элементами 12, которые, сжимаясь, дают возможность другой паре стенок матрицы опуститься до соприкосновения пуансона 2 с порошком. Верхний пуансон смыкается с верхним основанием и поверхности скоса верхнего основания взаимодействуют с наклонными поверхностями клиньев 13. Затем пуансон 2 перемеш,ает первую пару смежных стенок матрицы вниз, клинья 13 перемеш,аются навстречу друг другу, что приводит и к перемещению одна к другой стенок матрицы. Такая схема прессования обеспечивает равномерное всестороннее сжатие прессуемого из делия, а количество перемещений формующих элементов позволяет устранить (Л «застойные зоны в изделии и исключить образование расслойных трещин. 2 ил. ю о: СХ) to оо ел

| Пресс-форма для прессования металлических порошков | 1975 |

|

SU559775A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU707693A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-07—Публикация

1985-02-04—Подача