Изобретение относится к электронной технике и может быть использовано для поверхностного монтажа микроэлектронных компонентов в многокристальные модули, микросборки и модули с внутренним монтажом компонентов.

Известен способ монтажа электронных компонентов с шариковыми выводами методом перевернутого кристалла, включающий нанесение адгезива на контактную поверхность компонента с шариками припоя, установку компонента на монтажную поверхность подложки, расплавление шариков припоем под слоем адгезива, совмещение шариковых выводов с контактными площадками подложки, соединение шариковых выводов с контактными площадками подложки путем прижатия к подложке и отверждении адгезива [1].

Однако известный способ обладает существенными недостатками. Паяные соединения компонента не пригодны для визуального или автоматического оптического контроля, что требует специальных методов контроля, поскольку требуется идеальная плоскостность монтажных контактных площадок.

Необходимы специальные устройства для совмещения. Максимальная площадь контакта шарикового вывода равна площади контактной площадки на печатной плате. Монтажные контактные площадки резко сокращают полезную для разводки площадь платы.

Известен способ монтажа микроэлектронных компонентов на основе гибко-жестких печатных плат, включающий размещение на основании предварительно протестированных и запрограммированных компонентов, их герметизацию, металлизацию и формирование необходимых слоев [2].

Монтаж микроэлектронных компонентов проводится без использования припоя и олова и проблем, связанных с термообработкой. Микроэлектронные компоненты устанавливаются первыми, затем изготавливаются слои схемы.

Стандартной платы не требуется, сокращается время производственного цикла, уменьшаются затраты и сложность, а также снижаются проблемы надежности платы.

Недостатком данного способа является низкая точность позиционирования компонентов на основании, что приводит к ошибке трассирования схемы. Еще одним недостатком является разварка кристаллов. Эта технологическая операция снижает надежность и увеличивает трудоемкость многокристальных модулей и микросборок. Применение корпусированных электронных компонентов ведет к значительному увеличению массогабаритных характеристик узлов.

Задачей, на которое направлено изобретение, является уменьшение трудоемкости изготовления и повышение надежности микроэлектронных узлов, снижение их массогабаритных параметров.

Для достижения указанной цели в способе монтажа микроэлектронных компонентов, включающем размещение на основании предварительно протестированных и запрограммированных компонентов, их герметизацию, металлизацию и формирование слоев, в качестве запрограммированных компонентов применяют бескорпусные кристаллы, для основания используют металлическую круглую пластину, в которой по заданным координатам формируют отверстия под бескорпусные кристаллы, на одну из поверхностей металлической круглой пластины натягивают липкую ленту, липкой стороной внутрь пластины, бескорпусные кристаллы устанавливают по заданным координатам контактными площадками на поверхность липкой ленты, затем герметизируют, отделяют липкую ленту, наносят полиимидный фотолак, формируют отверстия в полиимидном фотолаке - вскрывают окна ровно над контактными площадками и выводами бескорпусного кристалла, проводят коммутацию методом вакуумного напыления металлов через тонкую съемную маску или фотолитографией после вакуумно-плазменного осаждения металлов из трех слоев послойно, затем наносят второй слой диэлектрика, формируют в нем окна, наносят последний слой металлизации, формируют коммутацию с контактными площадками, затем устанавливают чип компоненты.

Отличительными признаками заявленного способа является то, что вместо корпусных элементов применяют бескорпусные кристаллы, для основания используют металлическую круглую пластину, в которой по заданным координатам формируют отверстия под бескорпусные кристаллы, на одну из внешних поверхностей металлической пластины натягивают липкую ленту, липкой стороной внутрь пластины, бескорпусные кристаллы устанавливают по заданным координатам контактными площадками на поверхность липкой ленты, затем герметизируют, отделяют липкую ленту, наносят полиимидный фототлак, формируют отверстия в полиимидном фотолаке-вскрывают окна ровно над контактными площадками и выводами бескорпусного кристалла, проводят коммутацию методом вакуумного напыления металлов затем через тонкую съемную маску или используют процессы фотолитографии после вакуумно-плазменного осаждения металлов, причем минимум из двух слоев послойно, наносят второй слой диэлектрика, формируют в нем окна, наносят последний слой металлизации, формируют коммутацию с крупными контактными площадками, затем устанавливают чип компоненты.

Применение металлической круглой пластины позволяет использовать для дальнейшей обработки методами микроэлектроники, использующимися для полупроводниковых пластин при производства микроэлектронных компонентов. То есть предлагаемый способ содержит минимальное количество технологических операций, отличающихся от стандартных при производстве интегральных микросхем. При производстве таким способом микроэлектронных узлов достигается уровень автоматизации, сравнимый с уровнем автоматизации микроэлектронных производств, так как используется аналогичный набор технологического оборудования, а это позволяет существенно снизить себестоимость производства радиоэлектронных узлов и существенно улучшить качественные показатели.

Бескорпусные кристаллы интегральных схем прецизионно устанавливают на липкую ленту контактными площадками и выводами к липкой стороне ленты по заданным координатам. Изначально не требуются стандартные или специально сформированные платы с готовой коммутацией, при использовании которых значительно затруднялась высокопрецизионная установка кристаллов.

Использование бескорпусных элементов существенно снижает массогабаритные параметры электронного узла. В процессе размещения электронные компоненты прижимаются к липкой ленте контактными площадками или выводами вниз под определенной нагрузкой. Эта операция используется для фиксации установленных бескорпусных элементов для последующей операции нанесения полиимидного лака.

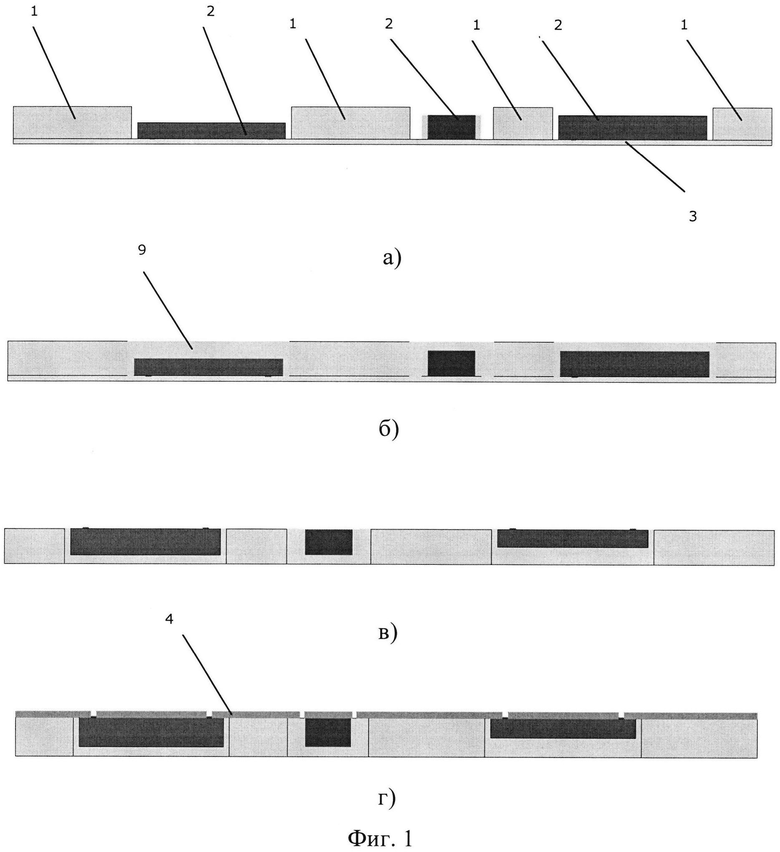

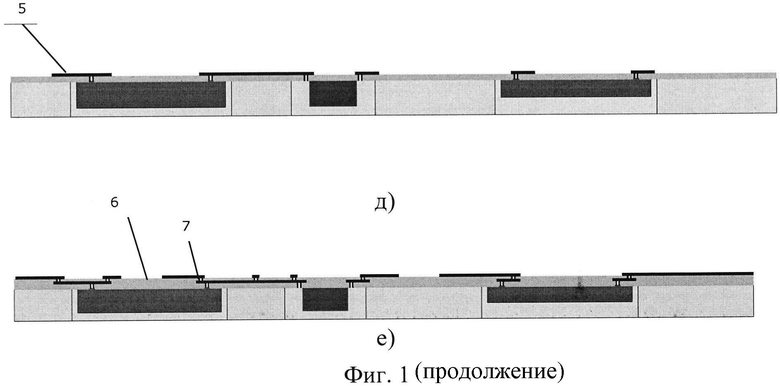

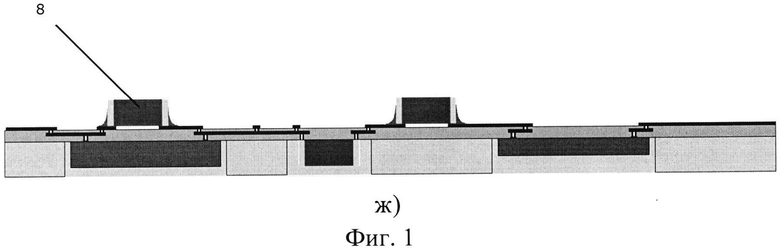

Предлагаемый способ позволяет снизить массогабаритные параметры, устраняет паразитные электромагнитные явления, связанные со сварными соединениями, так как монтаж или электрический контакт с микроэлектронными компонентами осуществляется без сварки методом вакуумного напыления металлов. Увеличивается надежность, увеличивается быстродействие, повышается вибростойкость и термостойкость узлов радиоэлектронной аппаратуры. Отсутствуют дефекты, связанные со сваркой, а именно, короткие замыкания, обрывы, пустоты, остатотные деформации. Предлагаемое изобретение иллюстрируется фиг. 1 (а, б, в, г, д, е, ж.) - последовательность технологических операций способа монтажа микроэлектронных компонентов,

где:

1 - металличекская круглая пластина,

2 - бескорпусные кристаллы,

3 - липкая лента,

4 - слой полиимидного фотолака - первый слой диэлектрика,

5 - слой коммутации,

6 - второй слой диэлектрика,

7 - второй слой коммутации,

8 - чип компоненты,

9 - компаунд.

Способ реализуется следующим образом. По заданным координатам формируют отверстия под бескорпусные кристаллы в круглой металлической пластине. На одну из внешних поверхностей металлической круглой пластины 1 натягивают липкую ленту 3, липкой стороной внутрь пластины 1. Бескорпусные кристаллы 2 устанавливают по заданным координатам контактными площадками на поверхность липкой ленты 3. Бескорпусные кристаллы 2 слегка прижимают к липкой ленте 3 для обеспечения фиксации перед дальнейшими операциями (фиг. 1а). Герметизируют компаундом 9 (фиг. 1б). Отделяют липкую ленту 3 от поверхности металлической круглой пластины 1 (фиг. 1в). Наносят полиимидный фототлак 4 (фиг. 1г). Формируют отверстия в полиимидном фотолаке 4 (фиг. 1г). Вскрывают окна ровно над контактными площадками и выводами бескорпусного кристалла 2 (фиг. 1г). Проводят коммутацию методом вакуумного напыления металлов через тонкую съемную маску или используют процессы фотолитографии после вакуумно-плазменного осаждения металлов, причем минимум из двух слоев послойно 5 (фиг. 1д). Наносят второй слой диэлектрика 6 (фиг. 1e). Формируют в нем окна (фиг. 1e). Наносят последний слой металлизации, формируют коммутацию с крупными контактными площадками 7 (фиг. 1e). Затем устанавливают чип компоненты 8 (фиг. 1ж).

Пример.

В алюминиевой пластине АМг 3М толщиной 0,8 мм диаметром 100 мм по заданным координатам формируют отверстия под бескорпусные кристаллы. Затем с одной стороны натягивают липкую ленту липкой стороной внутрь пластины. Бескорпусные кристаллы устанавливают по заданным координатам контактными площадками на поверхность липкой ленты. Бескорпусные кристаллы слегка прижимают к липкой ленте для обеспечения фиксации.

Проводят герметизацию - наносят эпоксидный компаунд К-400. Отделяют липкую ленту от поверхности металлической круглой пластины. Наносят фотопроявляемый диэлектрик - фотолак термостойкий ФЛТП (ИВС РАН) (метод нанесения - центрифугирование, толщина 5 мкм) (задубливание идет до 300 С). Методами фотолитографии формируют отверстия в полиимидном фотолаке - вскрывают окна ровно над контактными площадками и выводами бескорпусного кристалла. Проводят коммутацию методом вакуумного напыления металлов, затем через тонкую съемную маску или используют процессы фотолитографии после вакуумно-плазменного осаждения металлов, причем минимум из двух слоев послойно - осаждают хром затем наносят медь 2 мкм (метод нанесения - магнетронное напыление). Наносят второй слой диэлектрика. Формируют в нем окна. Наносят финишный слой металлизации - никель, затем наносят низкотемпературный припой (метод нанесения - магнетронное напыление, далее паяльная паста через трафарет). Формируют коммутацию с контактными площадками. Затем устанавливают чипкомпоненты.

Таким образом, предложенный способ обеспечивает снижение трудоемкости, повышение работоспособности, снижение массы и габаритов электронных узлов.

Источники информации

1. Патент РФ №2331993.

2. Патент США №8193042 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2645151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННОГО УЗЛА | 2014 |

|

RU2581155C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2651543C1 |

| ПЕЧАТНАЯ ПЛАТА С ВНУТРЕННИМ МОНТАЖОМ ЭЛЕМЕНТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2639720C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОЭЛЕКТРОННОГО УЗЛА НА ПЛАСТИЧНОМ ОСНОВАНИИ | 2015 |

|

RU2597210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| Способ изготовления микроэлектронного узла | 2023 |

|

RU2804595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2222074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО МИКРОМОДУЛЯ | 2005 |

|

RU2299497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

Изобретение относится к электронной технике и может быть использовано для поверхностного монтажа микроэлектронных компонентов в многокристальные модули, микросборки и модули с внутренним монтажом компонентов. Технический результат - уменьшение трудоемкости и повышение надежности микроэлектронных узлов, снижение их массогабаритных параметров. Достигается тем, что в металлической круглой пластине по заданным координатам формируют отверстия под бескорпусные кристаллы. На одну из внешних поверхностей металлической круглой пластины натягивают липкую ленту липкой стороной внутрь пластины. Бескорпусные кристаллы устанавливают по заданным координатам контактными площадками на поверхность липкой ленты, герметизируют, отделяют липкую ленту. Наносят полиимидный фотолак, формируют в нем отверстия. Проводят коммутацию методом вакуумного напыления металлов через тонкую съемную маску или используют процессы фотолитографии после вакуумно-плазменного осаждения металлов. Повторно наносят слой диэлектрика и формируют в нем окна. Наносят последний слой металлизации, формируют коммутацию с контактными площадками и устанавливают чип компоненты. 7 ил.

Способ монтажа микроэлектронных компонентов, включающий размещение на основании предварительно протестированных и запрограммированных компонентов, их герметизацию, металлизацию и формирование слоев, отличающийся тем, что в качестве запрограммированных компонентов применяют бескорпусные кристаллы, для основания используют металлическую круглую пластину, в которой по заданным координатам формируют отверстия под бескорпусные кристаллы, на одну из поверхностей металлической круглой пластины натягивают липкую ленту, липкой стороной внутрь пластины, бескорпусные кристаллы устанавливают по заданным координатам контактными площадками на поверхность липкой ленты, затем герметизируют, отделяют липкую ленту, наносят полиимидный фотолак, формируют отверстия в полиимидном фотолаке - вскрывают окна ровно над контактными площадками и выводами бескорпусного кристалла, проводят коммутацию методом вакуумного напыления металлов через тонкую съемную маску или фотолитографией после вакуумно-плазменного осаждения металлов из трех слоев послойно, затем наносят второй слой диэлектрика, формируют в нем окна, наносят последний слой металлизации, формируют коммутацию с контактными площадками, затем устанавливают чип компоненты.

| US 8193042 B2, 05.06.2012 | |||

| СПОСОБ МОНТАЖА МИКРОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2009 |

|

RU2490837C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2511054C2 |

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

| US 6991966 B2, 31.01.2006 | |||

| US 8450753 B2, 28.05.2013. | |||

Авторы

Даты

2015-12-27—Публикация

2015-01-30—Подача