Изобретение относится к проходческому комбайну, содержащему имеющую ходовую часть основную раму и по меньшей мере один установленный с возможностью поворота вокруг горизонтальной поворотной оси инструментальный суппорт, который несет несколько роликовых режущих инструментов и предназначен для приведения в поворотное движение туда и обратно с помощью приводного устройства.

Такой проходческий комбайн известен, например, из ЕР 004832 А2. Аналогичная машина, в которой в качестве режущего инструмента предусмотрено лишь единственное долото, известна из US 4501448 А, при этом в данном случае речь идет о рыхлителе.

Роликовые режущие инструменты, такие как, например, дисковые инструменты, применяются для использования в особенно твердой породе. В большинстве случаев дисковые инструменты работают по принципу подрезания. Машина с работающими по принципу подрезания дисковыми инструментами известна, например, из АТ 506502 А2. Эта машина имеет установленное с возможностью вращения на поворотной в вертикальном направлении консоли режущее колесо, при этом ось вращения режущего колеса проходит поперек продольной оси и поперек поворотной оси консоли. Режущее колесо содержит шайбообразный инструментальный суппорт, который имеет несколько дисковых инструментов, из которых большая часть ориентирована к подошве забоя. В процессе резания сначала осуществляют пролом в кровле, после чего консоль с режущим колесом выполняет резание вниз к подошве по принципу подрезания.

Недостатком машины согласно АТ 506502 А2, а также известной из ЕР 004832 А2 машины является невозможность непрерывного продвижения вперед штрека. Вместо этого в процессе резания при прохождении поверхности забоя сносится соответствующий глубине пролома слой породы, а затем несущую режущие инструменты консоль необходимо снова поворачивать в исходное положение, с целью выполнения затем снова другого процесса резания.

В основу изобретения положена задача создания проходческого комбайна для использования в твердой породе, который пригоден для низких профилей штрека и с помощью которого обеспечивается непрерывное продвижение вперед. В частности, при этом должен обеспечиваться режим резания по всей поверхности по всей ширине профиля и высоте профиля без необходимости дорезания остающихся ребер породы. Кроме того, проходческий комбайн должен обеспечивать возможность резания прямоугольных профилей штрека без необходимости процессов дорезания.

Для решения этой задачи проходческий комбайн указанного в начале вида усовершенствован, согласно изобретению, по существу, так, что по меньшей мере два имеющих форму валка инструментальных суппорта установлены с возможностью поворота вокруг общей оси поворота, которые несут на своей периферии (периметре) несколько расположенных с распределением в частичной периферийной зоне роликовых (обкатывающихся) режущих инструментов, и что приводное устройство взаимодействует с инструментальными суппортами так, что каждые два из упомянутых по меньшей мере двух инструментальных суппортов при поворотном движении туда и обратно поворачиваются в противоположных относительно друг друга направлениях, при этом режущие инструменты одного из поворачиваемых противоположно инструментальных суппортов распределены в частичной периферийной зоне, которая, по меньшей мере, в точке возврата (перемены направления) поворотного движения смещена в окружном направлении относительно частичной периферийной зоны, по которой распределены режущие инструменты другого повернутого противоположно инструментального суппорта. Таким образом, согласно изобретению, рядом друг с другом расположено несколько режущих валков, при этом режущие валки проходят в целом, в частности, по всей ширине профиля, так что обеспечивается режим резания по всей поверхности. В отличие от известных, снабженных режущими валками проходческих комбайнов, привод, согласно изобретению, осуществляется не в смысле вращения режущих валков с большим количеством оборотов, а так, что получается поворотное туда и обратно движение. При этом ось поворота поворотного туда и обратно движения соответствует продольной оси режущих валков, при этом поворотные оси отдельных режущих валков расположены, в частности, соосно друг с другом, соответственно, предусмотрена общая ось поворота. При этом ось поворота проходит горизонтально, а именно поперек, в частности, перпендикулярно продольному направлению комбайна. Режущие валки попеременно поворачиваются на определенный угол поворота в одном направлении поворота и в другом направлении поворота, при этом существенным является то, что упомянутые по меньшей мере два инструментальных суппорта при поворотном туда и обратно движении по меньшей мере в части поворотного движения поворачиваются в противоположных направлениях относительно друг друга. На основании противоположного поворота получается компенсация сил реакции, так что повышается плавность хода и улучшается производительность резания, а также легче обеспечивается требуемое закрепление проходческого комбайна.

Частичная периферийная зона, в которой режущие инструменты расположены с распределением по периметру инструментального суппорта, и угол поворота инструментального суппорта предпочтительно выбраны так, что режущие инструменты в целом, при рассматривании в поперечном сечении профиля штрека, т.е. при рассматривании в направлении оси поворота, проходят по угловой зоне 180°. В этой связи предпочтительно предусмотрено, что частичная периферийная зона, в которой расположены с распределением режущие инструменты на соответствующем инструментальном суппорте, проходит по центральному углу по меньшей мере 90°. При этом приводное устройство взаимодействует с инструментальными суппортами предпочтительно так, что инструментальные суппорты поворачиваются в каждом направлении поворота по меньшей мере на 100°.

Симметричное выполнение обеспечивается простым образом тем, что центральный инструментальный суппорт расположен между двумя наружными инструментальными суппортами, при этом приводное устройство взаимодействует с инструментальными суппортами так, что обеспечивается возможность привода двух наружных инструментальных суппортов для синхронного поворотного туда и обратно движения и поворота в противоположных направлениях относительно центрального инструментального суппорта. При этом для достижения компенсации сил реакции предпочтительно предусмотрено, что ширина наружных инструментальных суппортов соответствует примерно половине ширины центрального инструментального суппорта.

Поворотное туда и обратно движение можно простейшим образом обеспечивать тем, что приводное устройство содержит по меньшей мере один кривошипный механизм. Кривошипный механизм обеспечивает с помощью простой конструкции преобразование вращательного движения в колебательное приводное движение. При этом кривошипный механизм содержит, как правило, коленчатый вал и маховик, с которым эксцентрично находится в зацеплении несколько шатунов, которые, в свою очередь, непосредственно или с промежуточным включением соединительных средств эксцентрично находятся в зацеплении с инструментальными суппортами. Для достижения противоположного поворотного движения инструментальных суппортов, шатуны просто со смещением на подходящий угол находятся эксцентрично в зацеплении с коленчатым валом или маховиком.

Когда коленчатый вал или маховик кривошипного механизма находятся на некотором расстоянии от инструментальных суппортов, требуется относительно много места для соответственно длинных шатунов, при этом, кроме того, может получаться неблагоприятный силовой поток. Для устранения этих недостатков предпочтительно предусмотрено, что шатуны кривошипного механизма находятся эксцентрично в зацеплении с установленным с возможностью поворота соединительным диском, и что с каждым шатуном согласована соединительная штанга, которая эксцентрично находится в зацеплении, как с соединительным диском, так и с инструментальным суппортом. Таким образом, шатуны соединены опосредованно через соединительную штангу с инструментальным суппортом, при этом обеспечивается возможность достижения особенно благоприятной кинематики и снижения потребности в конструктивном пространстве. В частности, место зацепления соединительной штанги и место зацепления шатуна с соединительным диском могут быть расположены со смещением относительно друг друга в окружном направлении.

Для повышения производительности резания, в частности, при твердой породе, и для достижения при твердой породе с прочностью кубиков на сжатие 150-300 МПа высокой производительности проходки, в одной предпочтительной модификации предусмотрено, что режущие инструменты содержат дисковые пакеты, которые установлены с возможностью вращения в неподвижно закрепленном на инструментальном суппорте подшипнике. Такие дисковые пакеты используются, например, при так называемом бурении восстающих выработок, при этом в таких режущих инструментах режущие кромки дисков могут быть расположены так близко друг к другу, что получаются крайне небольшие расстояния между линиями резания отдельных режущих колец и тем самым достигается более высокая производительность резания также при твердой породе. В частности, достижимо расстояние между линиями резания максимально 50 мм. Когда, что соответствует одной предпочтительной модификации, дисковые пакеты на своей окружности несут несколько расположенных предпочтительно проходящими в окружном направлении рядами режущих вставок, то производительность резания дополнительно повышается, при этом образованные, в частности, твердосплавными вставками режущие вставки разрушают породу на основании прикладываемых по существу перпендикулярно к поверхности забоя режущих сил. В качестве альтернативного решения, вместо дисковых пакетов могут быть также предусмотрены простые валки, которые несут на своей окружности множество режущих вставок.

Для опоры с возможностью вращения дисковых пакетов, соответственно, валков на инструментальном суппорте требуется подшипник, который требует соответствующего конструктивного пространства, в частности, в осевом направлении инструментального суппорта, так что режущие кромки или вставки дисковых пакетов, соответственно, валков не могут быть задействованы вплоть до краев инструментальных суппортов, в частности, когда оси вращения дисковых пакетов, соответственно, валков проходят параллельно оси вращения инструментальных суппортов. Для устранения этого недостатка в одной предпочтительной модификации предусмотрено, что на инструментальных суппортах предусмотрено несколько дисковых пакетов с проходящей параллельно оси вращения инструментального суппорта осью вращения и несколько дисковых пакетов с проходящей наклонно относительно оси вращения инструментального суппорта осью вращения. При этом имеющие наклонную ось вращения дисковые пакеты могут быть расположены на краях инструментальных суппортов и наклонены к соответствующему краю. Таким образом, эти дисковые пакеты установлены косо наружу, с целью обеспечения требуемого свободного врезания на отдельных инструментальных суппортах. В этой связи оптимальная геометрия может достигаться тем, что имеющие наклонную ось вращения дисковые пакеты имеют окружную или огибающую поверхность в форме усеченного конуса. Для уменьшения расстояний между линиями резания и надежного исключения оставления ребер породы, в одной предпочтительной модификации предусмотрено, что дисковые пакеты расположены в несколько проходящих в направлении оси вращения инструментальных суппортов рядов, при этом дисковые пакеты одного ряда расположены со смещением относительно дисковых пакетов соседнего параллельного ряда в направлении оси вращения инструментального суппорта.

Предпочтительно, инструментальные суппорты установлены с возможностью сдвига в продольном направлении комбайна относительно основной рамы. При этом привод сдвига предпочтительно образован с помощью гидравлических цилиндропоршневых агрегатов. С помощью привода сдвига можно непрерывно сдвигать вперед инструментальные суппорты и тем самым обеспечивать непрерывное прохождение вперед. При этом, в частности, имеющие форму валков инструментальные суппорты сдвигаются одновременно и совместно в продольном направлении машины.

Особенно простая конструкция получается, когда диаметр инструментальных суппортов вместе с режущими инструментами соответствует высоте профиля штрека. За счет этого достигается обработка режущими инструментами поверхности забоя по всей высоте профиля штрека, без необходимости расположения инструментальных суппортов на поворачиваемой в направлении высоты консоли или т.п. Таким образом, в этом случае инструментальные суппорты не предназначены для перемещения по высоте относительно основной рамы.

Для обеспечения надежного восприятия высоких сил резания в другом предпочтительном варианте выполнения предусмотрено, что основная рама имеет выдвигаемые к кровле и возможно к подошве стойки, с целью расчаливания проходческого комбайна внутри штрека. Стойки предпочтительно расположены в задней зоне основной рамы.

Ниже приводится более подробное пояснение изобретения на основе примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

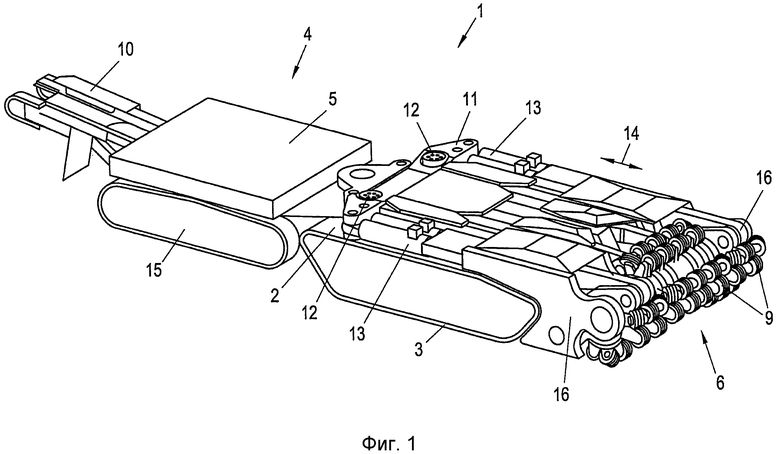

фиг.1 - проходческий комбайн, согласно изобретению, в изометрической проекции;

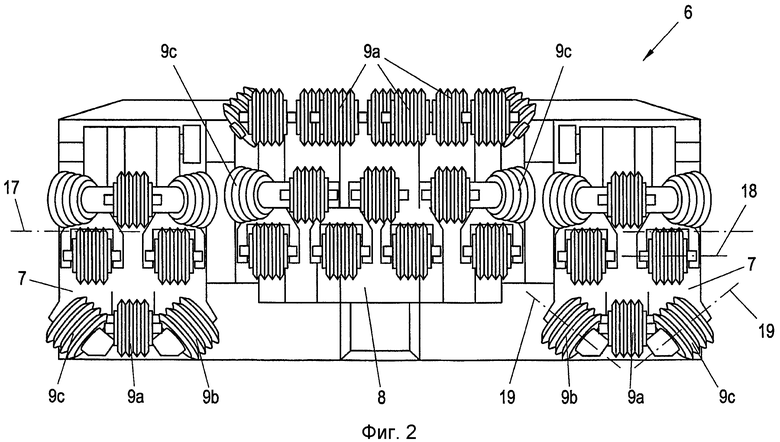

фиг.2 - проходческий комбайн, на виде спереди;

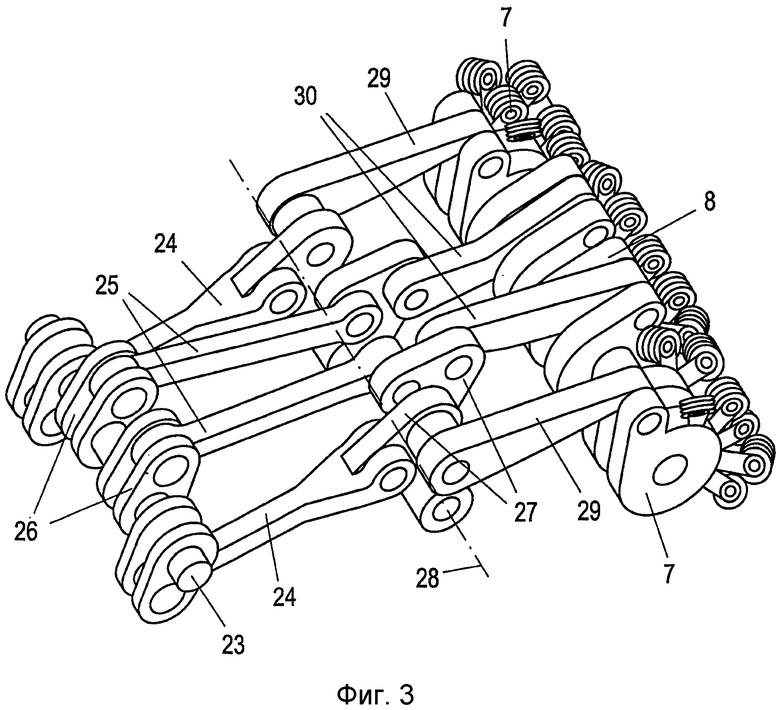

фиг.3 - привод, в изометрической проекции;

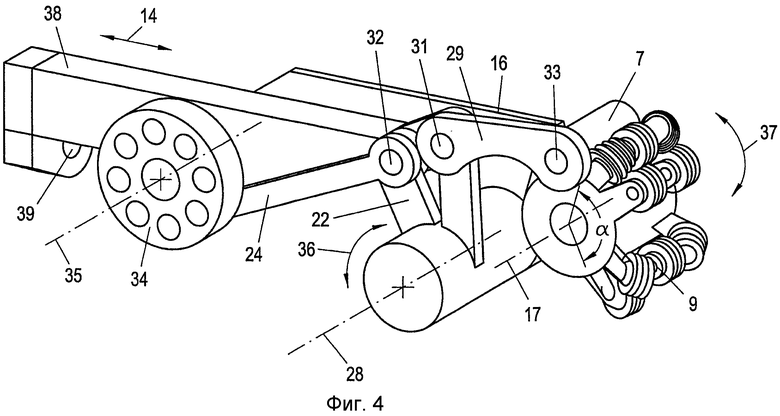

фиг.4 - часть привода, в увеличенном масштабе;

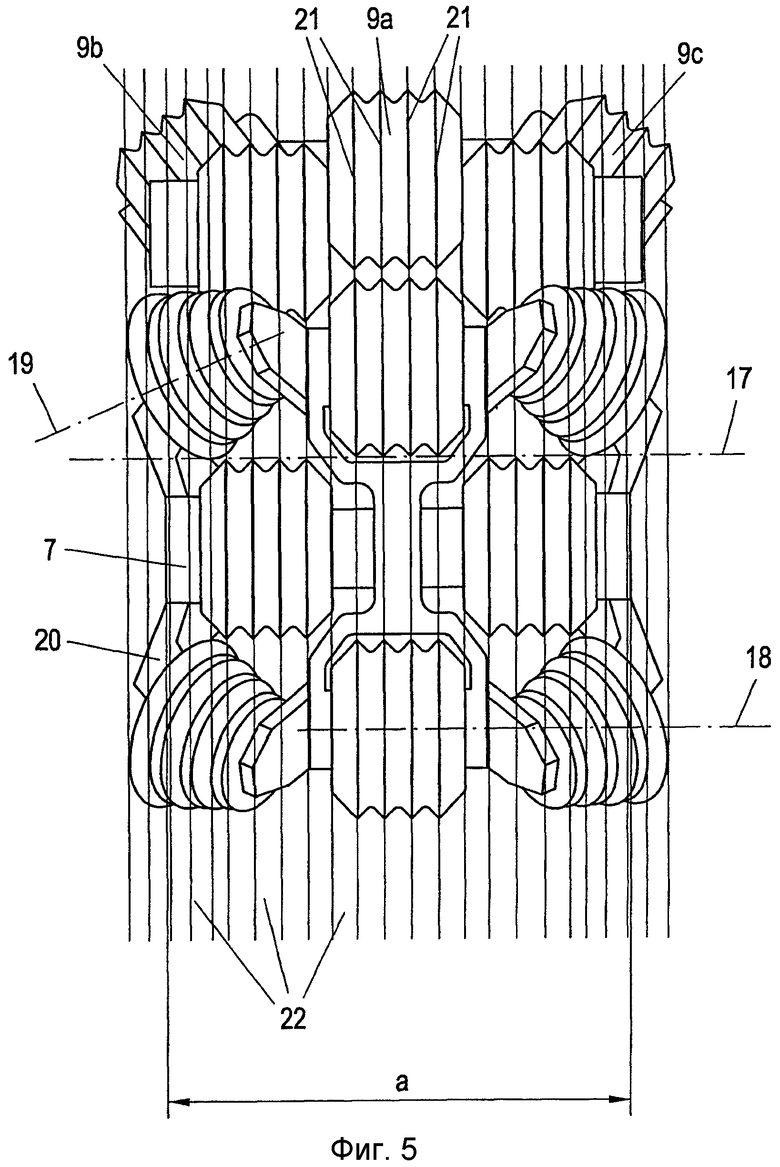

фиг.5 - режущие инструменты, на виде спереди; и

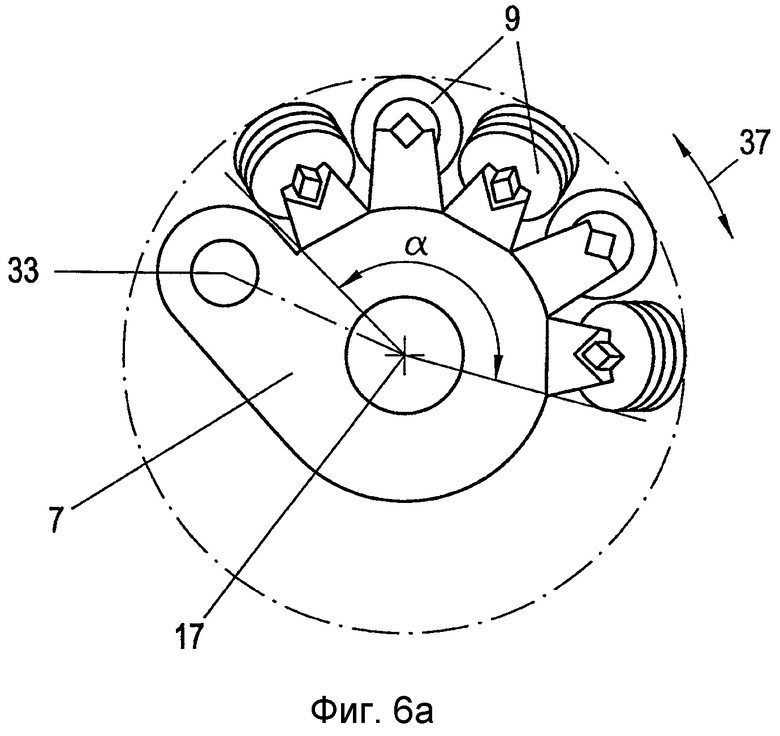

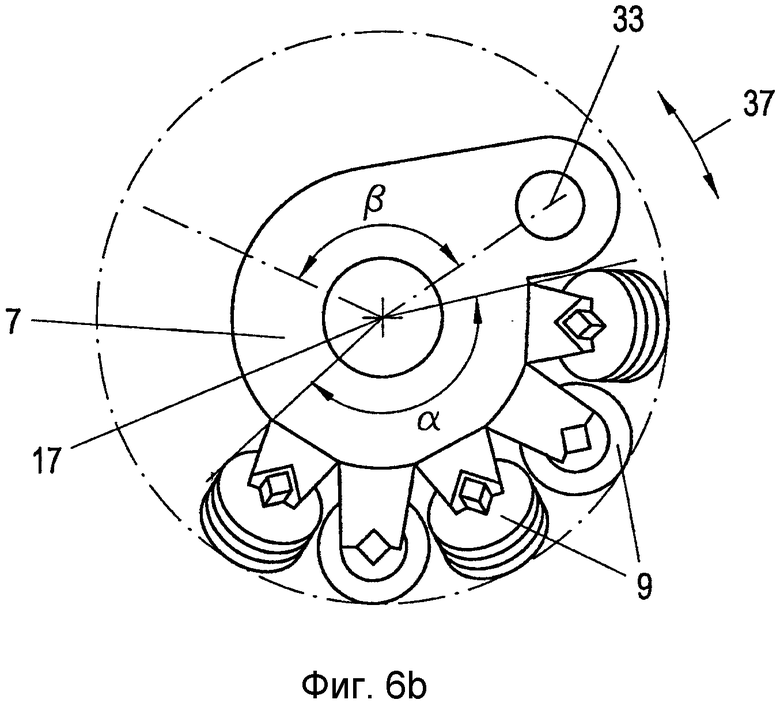

фиг.6а и 6b - режущие инструменты в двух различных положениях поворота, на виде сбоку.

На фиг.1 показан проходческий комбайн 1, который имеет основную раму 2 с гусеничной ходовой частью 3. Задний (прицепной) блок обозначен позицией 4 и имеет, среди прочего, обозначенный позицией 5 энергетический агрегат и собственную гусеничную ходовую часть 15. Режущее устройство обозначено в целом позицией 6 и состоит из нескольких имеющих форму валков инструментальных суппортов 7, 8 (см. фиг.4-6), которые несут множество дисковых пакетов 9. С режущим устройством 6 согласовано не изображенное погрузочное приспособление, которое собирает вырубаемую породу и передает на расположенный посредине, проходящий в продольном направлении комбайна транспортер. Транспортер выполнен в задней зоне, в которой он выступает назад из заднего блока 5, в виде поворотного транспортера 10. В задней концевой зоне основной рамы 2 расположен опорный блок 11, который имеет выдвигаемые в направлении кровли и при необходимости подошвы стойки 12, с целью расчаливания проходческого комбайна 1 между кровлей и подошвой. На опорный блок 11 опираются гидравлические цилиндропоршневые агрегаты 13, которые служат для перемещения режущего устройства 6 вперед и назад в направлении двойной стрелки 14. Сдвигаемая рама 38 имеет две боковые опорные части 16, которые служат для поворотной опоры инструментальных суппортов 7, 8 и опоры соединительных дисков 27.

На фиг.2 на виде спереди показаны инструментальные суппорты, при этом предусмотрены два наружных инструментальных суппорта 7 и один расположенный между ними центральный инструментальный суппорт 8. Дисковые пакеты 9 закреплены на периметре инструментальных суппортов 7, 8, при этом дисковые пакеты расположены лишь в проходящей в центральном угле α зоне окружности инструментальных суппортов, как показано особенно отчетливо на фиг.4, 6а и 6b. Угол α составляет предпочтительно по меньшей мере 90°, в частности 100-150°. Ось вращения имеющих форму валка инструментальных суппортов обозначена позицией 17, при этом дисковые пакеты предпочтительно расположены в параллельных оси 17 вращения рядах. Каждый инструментальный суппорт 7, 8 несет дисковые пакеты 9а, ось 18 вращения которых проходит параллельно оси 17 вращения инструментальных суппортов 7, 8, и дисковые пакеты 9b, 9с, ось 19 вращения которых проходит наклонно относительно оси 17 вращения инструментальных суппортов 7, 8. При этом дисковые пакеты 9b ориентированы косо внутрь, а дисковые пакеты 9с - косо наружу.

Инструментальный суппорт 7 показан в увеличенном масштабе на фиг.5, при этом на фиг.5 показан альтернативный вариант выполнения инструментального суппорта 7, на котором дисковые пакеты 9 расположены по-другому на инструментальном суппорте 7, чем в варианте выполнения, согласно фиг.1 и 2. Каждый дисковый пакет 9 удерживается в неподвижном опорном конструктивном элементе 20 с возможностью свободного вращения вокруг оси 18, соответственно, 19 вращения. Каждый дисковый пакет 9 имеет несколько параллельных круговых режущих кромок 21, которые при необходимости могут быть снабжены на своей окружности выступающими режущими вставками. При этом дисковые пакеты расположены по окружности инструментального суппорта 7 так, что получающиеся на основании режущих кромок 21 линии 22 резания возможно более равномерно распределены по всей ширине а инструментального суппорта 7, при этом должно обеспечиваться возможно меньшее расстояние между линиями резания, предпочтительно меньше 50 мм. На основании ориентированных косо наружу и косо внутрь дисковых пакетов 9b и 9с возможно задействование режущих кромок 21 также снаружи ширины а инструментального суппорта 7. Тем самым достигается, что между соседними инструментальными суппортами 7, 8, которые не могут быть позиционированы как угодно близко друг к другу, в линиях 22 резания не возникает перерыва, и тем самым при резании не остается ребро породы. Вместо этого по всей ширине режущего инструмента 6 достигается равномерное расстояние между отдельными линиями 22 резания, и расстояние между линиями 22 резания составляет, в частности, в любом месте не более 50 мм.

Ниже приводится пояснение привода инструментальных суппортов 7, 8 со ссылками на фиг.3, 4 и 6. На фиг.3 наружные инструментальные суппорты снова обозначены позицией 7, а лежащий между ними центральный инструментальный суппорт обозначен позицией 8. Инструментальные суппорты 7, 8 приводятся в действие так, что образуется поворотное туда и обратно движение, при этом наружные инструментальные суппорты поворачиваются в противоположном относительно центрального инструментального суппорта 8 направлении. Поворотное туда и обратно движение достигается с помощью кривошипного механизма, коленчатый вал которого обозначен на фиг.3 позицией 23. Шатуны 24 и 25 находятся в зацеплении с коленчатым валом со смещением на 180°, для чего соединяющие шатунную шейку коленчатого вала с цапфами вала щеки 26 коленчатого вала проходят в противоположных друг другу направлениях. Для привода наружных инструментальных суппортов 7 предусмотрен соответствующий шатун 24. Для, по существу, в два раза более широкого инструментального суппорта 8 предусмотрены два шатуна 25. Шатуны 24, 25 находятся эксцентрично в зацеплении в точке 32 с соединительными дисками 27, которые установлены на сдвигаемой раме 38 с возможностью вращения вокруг общей оси 28 вращения. Соединительные диски имеют эксцентричные места 31 опоры для соединительных штанг 29 и 30. Соединительные штанги 29, 30 передают поворотное туда и обратно движение соединительных дисков 27 на инструментальные суппорты 7, 8, при этом инструментальные суппорты 7 имеют одно эксцентричное место 33 опоры для соединительных штанг 29, а инструментальные суппорты 8 - два эксцентричных места опоры для соединительных штанг 30. Промежуточное включение соединительных дисков 27 и соединительных штанг 29, 30 позволяет оптимизировать точку зацепления и направление зацепления кривошипного механизма с инструментальными суппортами, и за счет этого обеспечивается, в частности, максимизация тангенциальной составляющей силы зацепления на инструментальных суппортах.

На фиг.4 показан в увеличенном масштабе лишь один из обоих наружных инструментальных суппортов 7 вместе с соответствующей частью привода. Привод в данном случае показан в альтернативном варианте выполнения, при этом вместо коленчатого вала используется маховик 34. С маховиком 34 находится эксцентрично в зацеплении шатун 24, который с промежуточным включением соединительного диска 27 и соединительной штанги 28 снова соединен с инструментальным суппортом 7. Вращение маховика 34 вокруг оси 35 вращения вызывает возвратно-поступательное движение соединительного диска 27 в соответствии с двойной стрелкой 36 и тем самым поворотное туда и обратно движение инструментального суппорта 7 в соответствии с двойной стрелкой 37, при этом кинематическое выполнение кривошипного механизма определяет угол поворота поворотного туда и обратно движения.

Кроме того, на фиг.4 показано, что кривошипный механизм установлен на раме 38 с боковыми опорными частями 16, которая с помощью гидравлических цилиндропоршневых агрегатов 13 (см. фиг.1) может сдвигаться вперед и назад в соответствии с двойной стрелкой 14. Место зацепления гидравлического цилиндропоршневого агрегата 13 с рамой 38 обозначено позицией 39.

Из сравнения положения инструментального суппорта 7 на фиг.6а и 6b следует предпочтительная зона поворота β, равная примерно 100°. На фиг.6а инструментальный суппорт 7 показан в верхней точке возврата, а на фиг.6b - в нижней точке возврата поворотного туда и обратно движения.

Количество и привод инструментальных суппортов могут быть в рамках изобретения в принципе любыми. Так, например, возможно, что рядом друг с другом расположены четыре или больше инструментальных суппортов и установлены с возможностью вращения вокруг оси вращения, при этом каждый инструментальный суппорт приводится в действие собственным шатуном или соединительной штангой, так что поворотное туда и обратно движение всех инструментальных суппортов смещено относительно друг друга. Это может быть осуществлено при четырех приводимых в действие по отдельности инструментальных суппортах просто за счет того, что соответствующие шатуны находятся в зацеплении с коленчатым валом или маховиком со смещением на 90°. При шести инструментальных суппортах в зацеплении с коленчатым валом или маховиком находятся шесть шатунов со смещением на 60°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВИЖНЫЙ ГОРНЫЙ ПРОХОДЧЕСКИЙ КОМБАЙН И СПОСОБ ПРОХОДКИ ТУННЕЛЕЙ, ШТРЕКОВ ИЛИ ШАХТ, В ЧАСТНОСТИ, В ТВЁРДОЙ СКАЛЬНОЙ ПОРОДЕ | 2012 |

|

RU2599521C2 |

| ГОРНОДОБЫВАЮЩАЯ УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ, ЗАЛЕГАЮЩИХ В ВИДЕ ПЛАСТОВ ИЛИ МАССИВОВ, И ГОРНОПРОХОДЧЕСКИЙ КОМБАЙН | 2012 |

|

RU2603147C2 |

| ПРОХОДЧЕСКИЙ КОМБАЙН | 2011 |

|

RU2571471C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА, ПРИМЕНЕНИЕ ТОКАРНОЙ ОБРАБОТКИ КОЛЕНЧАТОГО ВАЛА И ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2627828C2 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| УСТРОЙСТВО ДЛЯ ПРОХОДКИ С ДРОБЛЕНИЕМ СКАЛЬНОЙ ПОРОДЫ, МИНЕРАЛОВ ИЛИ ДРУГИХ МАТЕРИАЛОВ | 2012 |

|

RU2598004C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

Изобретение относится к горной промышленности, а именно к проходческому комбайну. Технический результат - обеспечение режима резания по всей поверхности профиля без необходимости дорезания остающихся ребер породы. Проходческий комбайн содержит имеющую ходовую часть (3) основную раму (2) и по меньшей мере один установленный с возможностью поворота вокруг горизонтальной оси (17) вращения инструментальный суппорт (7, 8), который несет несколько роликовых режущих инструментов и предназначен для приведения в поворотное движение туда и обратно с помощью приводного устройства. При этом по меньшей мере два имеющих форму валка инструментальных суппорта (7, 8) установлены с возможностью поворота вокруг общей оси (17) вращения, которые несут на своей периферии несколько расположенных с распределением в частичной периферийной зоне (α) роликовых режущих инструментов (9). Приводное устройство взаимодействует с инструментальными суппортами (7, 8) так, что каждые два из упомянутых по меньшей мере двух инструментальных суппортов (7, 8) поворачиваются при поворотном туда и обратно движении по меньшей мере в части поворотного движения в противоположных направлениях относительно друг друга. При этом режущие инструменты (9) одного из поворачиваемых противоположно инструментальных суппортов (7) расположены с распределением в частичной периферийной зоне (α), которая, по меньшей мере, в точке возврата поворотного движения смещена в окружном направлении относительно частичной периферийной зоны (α), по которой расположены с распределением режущие инструменты (9) другого из поворачиваемых противоположно инструментальных суппортов (8). 23 з.п. ф-лы, 7 ил.

1. Проходческий комбайн, содержащий имеющую ходовую часть (3) основную раму (2) и по меньшей мере один установленный с возможностью поворота вокруг горизонтальной оси (17) вращения инструментальный суппорт (7, 8), который несет несколько роликовых режущих инструментов и предназначен для приведения в поворотное движение туда и обратно с помощью приводного устройства, отличающийся тем, что по меньшей мере два имеющих форму валка инструментальных суппорта (7, 8) установлены с возможностью поворота вокруг общей оси (17) вращения, которые несут на своей периферии несколько расположенных с распределением в частичной периферийной зоне (α) роликовых режущих инструментов (9), и что приводное устройство взаимодействует с инструментальными суппортами (7, 8) так, что каждые два из упомянутых по меньшей мере двух инструментальных суппортов (7, 8) поворачиваются при поворотном туда и обратно движении по меньшей мере в части поворотного движения в противоположных направлениях относительно друг друга, при этом режущие инструменты (9) одного из поворачиваемых противоположно инструментальных суппортов (7) расположены с распределением в частичной периферийной зоне (α), которая, по меньшей мере, в точке возврата поворотного движения смещена в окружном направлении относительно частичной периферийной зоны (α), по которой расположены с распределением режущие инструменты (9) другого из поворачиваемых противоположно инструментальных суппортов (8).

2. Проходческий комбайн по п.1, отличающийся тем, что частичная периферийная зона (α), по которой расположены с распределением режущие инструменты (9) на соответствующем инструментальном суппорте (7, 8), проходит по центральному углу по меньшей мере 90°.

3. Проходческий комбайн по любому из пп.1 или 2, отличающийся тем, что приводное устройство взаимодействует с инструментальными суппортами так, что инструментальные суппорты поворачиваются в каждом направлении поворота по меньшей мере на 100°.

4. Проходческий комбайн по п.1 или 2, отличающийся тем, что центральный инструментальный суппорт (8) расположен между двумя наружными инструментальными суппортами (7), при этом приводное устройство взаимодействует с инструментальными суппортами (7, 8) так, что обеспечивается возможность привода двух наружных инструментальных суппортов (7) для синхронного поворотного туда и обратно движения и возможность противоположного поворота относительно центрального инструментального суппорта (8).

5. Проходческий комбайн по п.3, отличающийся тем, что центральный инструментальный суппорт (8) расположен между двумя наружными инструментальными суппортами (7), при этом приводное устройство взаимодействует с инструментальными суппортами (7, 8) так, что обеспечивается возможность привода двух наружных инструментальных суппортов (7) для синхронного поворотного туда и обратно движения и возможность противоположного поворота относительно центрального инструментального суппорта (8).

6. Проходческий комбайн по любому из пп.1, 2 или 5, отличающийся тем, что приводное устройство содержит по меньшей мере один кривошипный механизм.

7. Проходческий комбайн по п.3, отличающийся тем, что приводное устройство содержит по меньшей мере один кривошипный механизм.

8. Проходческий комбайн по п.4, отличающийся тем, что приводное устройство содержит по меньшей мере один кривошипный механизм.

9. Проходческий комбайн по п.6, отличающийся тем, что шатуны (24, 25) кривошипного механизма находятся эксцентрично в зацеплении с установленным с возможностью поворота соединительным диском (27) и что с каждым шатуном (24, 25) согласована соединительная штанга (27), которая эксцентрично находится в зацеплении как с соединительным диском (27), так и с инструментальным суппортом (7, 8).

10. Проходческий комбайн по п.7 или 8, отличающийся тем, что шатуны (24, 25) кривошипного механизма находятся эксцентрично в зацеплении с установленным с возможностью поворота соединительным диском (27) и что с каждым шатуном (24, 25) согласована соединительная штанга (27), которая эксцентрично находится в зацеплении как с соединительным диском (27), так и с инструментальным суппортом (7, 8).

11. Проходческий комбайн по п.9, отличающийся тем, что место (31) зацепления соединительной штанги (29, 30) и место (32) зацепления шатуна (24, 25) с соединительным диском (27) расположены со смещением относительно друг друга в окружном направлении.

12. Проходческий комбайн по п.10, отличающийся тем, что место (31) зацепления соединительной штанги (29, 30) и место (32) зацепления шатуна (24, 25) с соединительным диском (27) расположены со смещением относительно друг друга в окружном направлении.

13. Проходческий комбайн по п.1, отличающийся тем, что режущие инструменты содержат дисковые пакеты (9), которые установлены с возможностью вращения в неподвижно закрепленном на инструментальном суппорте (7, 8) подшипнике (20).

14. Проходческий комбайн по п.13, отличающийся тем, что дисковые пакеты (9) на своей периферии несут несколько расположенных предпочтительно проходящими в окружном направлении рядами режущих вставок.

15. Проходческий комбайн по п.13 или 14, отличающийся тем, что дисковые пакеты (9) расположены в несколько проходящих в направлении оси (17) вращения инструментальных суппортов (7, 8) рядов, при этом дисковые пакеты (9) одного ряда расположены со смещением относительно дисковых пакетов (9) соседнего параллельного ряда в направлении оси (17) вращения инструментального суппорта.

16. Проходческий комбайн по п.13 или 14, отличающийся тем, что на инструментальных суппортах (7, 8) предусмотрено несколько дисковых пакетов (9а) с проходящей параллельно оси (17) вращения инструментального суппорта (7, 8) осью (18) вращения и несколько дисковых пакетов (9b, 9c) с проходящей наклонно относительно оси (17) вращения инструментального суппорта (7, 8) осью (19) вращения.

17. Проходческий комбайн по п.15, отличающийся тем, что на инструментальных суппортах (7, 8) предусмотрено несколько дисковых пакетов (9а) с проходящей параллельно оси (17) вращения инструментального суппорта (7, 8) осью (18) вращения и несколько дисковых пакетов (9b, 9c) с проходящей наклонно относительно оси (17) вращения инструментального суппорта (7, 8) осью (19) вращения.

18. Проходческий комбайн по п.16, отличающийся тем, что имеющие наклонную ось (19) вращения дисковые пакеты (9b, 9c) имеют окружную или огибающую поверхность в форме усеченного конуса.

19. Проходческий комбайн по п.17, отличающийся тем, что имеющие наклонную ось (19) вращения дисковые пакеты (9b, 9c) имеют окружную или огибающую поверхность в форме усеченного конуса.

20. Проходческий комбайн по п.16, отличающийся тем, что имеющие наклонную ось (19) вращения дисковые пакеты (9b, 9c) расположены на краях инструментальных суппортов (7, 8) и наклонены к соответствующему краю.

21. Проходческий комбайн по любому из пп.17-19, отличающийся тем, что имеющие наклонную ось (19) вращения дисковые пакеты (9b, 9c) расположены на краях инструментальных суппортов (7, 8) и наклонены к соответствующему краю.

22. Проходческий комбайн по п.1, отличающийся тем, что инструментальные суппорты (7, 8) установлены с возможностью сдвига в продольном направлении комбайна относительно основной рамы (2).

23. Проходческий комбайн по п.1, отличающийся тем, что диаметр инструментальных суппортов (7, 8) вместе с режущими инструментами (9) соответствует высоте профиля штрека.

24. Проходческий комбайн по п.1, отличающийся тем, что в задней зоне основной рамы расположены выдвигаемые к кровле и при необходимости к подошве стойки (12).

| Рамная пила для распиловки древесины | 1973 |

|

SU506502A1 |

| ПРОХОДЧЕСКИЙ КОМБАЙН | 0 |

|

SU277678A1 |

| ГОЛОВКА ДЛЯ ОБРАЗОВАНИЯ ВЫРАБОТОК В ГРУНТЕ ПОСРЕДСТВОМ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 0 |

|

SU371730A1 |

| Исполнительный орган проходческого комбайна | 1972 |

|

SU592370A4 |

| Угольный струг | 1990 |

|

SU1765390A1 |

| US 3141703 A, 21.07.1964 | |||

| US 4548442 A, 22.10.1985 | |||

| DE 4328863 A1, 02.03.1995 | |||

| US 6224164 B1, 01.05.2001. | |||

Авторы

Даты

2016-01-20—Публикация

2011-10-04—Подача