Изобретение относится к области производства объемносилицированных углеродных изделий.

Известен способ изготовления изделий из углеродкерамического композиционного материала, включающий изготовление углепластиковой заготовки изделий на основе углеродного волокнистого наполнителя и полимерного связующего, ее карбонизацию и керамизацию с образованием в заготовке карбида кремния - патент RU 2006139257, С04В 35/00, опубл. 20.05.2008.

По своим признакам и достигаемому результату этот способ наиболее близок к заявляемому и принят за прототип.

При этом способе изготовления изделий из углеродкерамического композиционного материала в качестве заготовки используют карбонизованную (с выжженной в инертной газовой среде органической частью состава) углепластиковую заготовку, которую перед керамизацией (силицированием) пропитывают раствором органосиликона в органическом растворителе, сушат, а затем в едином технологическом цикле термостабилизируют и керамизируют.

В процессе термообработки при керамизации получают жидкий низковязкий кремний, заполняющий поры заготовки с образованием в ней карбида кремния.

Недостаток этого способа заключается в его сложной и малой надежности.

Сложность способа объясняется использованием дополнительной операции пропитки карбонизованной заготовки пропиточным раствором, выдержки в нем и сушки, что сопровождается значительными временными затратами и прерыванием единого технологического цикла изготовления углеродкерамического композиционного материала, начинающегося с углепластиковой стадии.

Малая надежность способа объясняется неоднородностью свойств получаемого материала и невозможностью управления последними с требуемой точностью в широком диапазоне. Неоднородность свойств объясняется тем, что в качестве исходной используют карбонизованную заготовку, заполняя пропиточным раствором ее открытые поры, распределение и размеры которых по объему заготовки крайне неоднородны и практически не поддаются управлению. Кроме того, в карбонизованной заготовке имеются и закрытые поры, распределение которых по объему так же неравномерно и которые вообще не заполняются пропиточным раствором.

Задача изобретения заключается в упрощении способа и повышении его надежности.

Эта задача решается усовершенствованием способа изготовления композиционного материала, включающего изготовление пористой заготовки, пропитку ее композицией с силицирующим агентом и связующим, сушку, отверждение и термообработку с образованием в заготовке карбида кремния.

Усовершенствование заключается в том, что в качестве заготовки используют тканый наполнитель, который пропитывают композицией из жидкого бакелита марки БЖ-3, изопропилового спирта, тетраэтоксисилана и воды, с компонентами в массовых частях:

с образованием в ней сначала двуокиси кремния, после чего выполняют сушку, полимеризацию и термообработку с образованием карбида кремния.

Термообработку ведут при температуре 1800…2000°С в течение 20…30 минут с последующим охлаждением материала вместе в печью.

Использование в качестве заготовки тканого наполнителя и пропитка его композицией из жидкого бакелита, изопропилового спирта, тетраэтоксисилана и воды, в указанных выше массовых частях, с образованием в ней сначала двуокиси кремния позволяет пропитать тканый наполнитель композицией с равномерно распределенным в ней связующим и двуокисью кремния.

Последующие сушка и отверждение позволяют зафиксировать равномерное распределение двуокиси кремния и связующего в тканом наполнителе.

Выполнение термообработки с образованием карбида кремния позволяет выполнить жидкофазное силицирование в процессе получения углерод-углеродного композиционного материала с обеспечением требуемой равномерности распределения и дисперсности карбида кремния в нем, фактически совпадающих с названными показателями для двуокиси кремния в заготовке.

Выполнение предлагаемого способа изготовления композиционного материала позволяет упростить и повысить его надежность по сравнению с прототипом.

Пропитка тканого наполнителя композицией с компонентами в массовых частях:

обеспечивает получение качественного композиционного материала; выход компонентов за обозначенные пределы ведет к негарантированному качеству композиционного материала.

Выполнение термообработки при температуре 1800…2000°С в течение 20…30 минут с последующим охлаждением материала вместе с печью обеспечивает оптимизацию процесса последней.

При осуществлении предлагаемого способа изготовления композиционного материала сначала изготавливают пористую заготовку, например, в виде тканого прошивного наполнителя из углеродных волокон, который пропитывают вышеназванной однородной композицией, состоящей из жидкого бакелита, изопропилового спирта, тетраэтоксисилана и воды с образованием в ней сначала двуокиси кремния в соответствии со следующими химическими реакциями:

Si(OC2H5)4+4H2O→Si(OH)4+4С2Н5OН

Si(OH)4→SiO2+2Н2O

(чем достигается равномерное распределение связующего и двуокиси кремния в объеме наполнителя).

Затем производят сушку наполнителя, пропитанного композицией, в течение не менее 48 часов при цеховой (15-25°С) температуре (чем фиксируют равномерное распределение двуокиси кремния и связующего в наполнителе и обеспечивается полное удаление из последнего избыточных летучих веществ).

В зависимости от конечных требований к материалу пропитанный и высушенный наполнитель перед термообработкой может подвергаться отверждению путем обработки давлением до 0,7 МПа с одновременным его низкотемпературным (<200°С) нагревом и последующей выдержкой.

Высушенный и отвержденный наполнитель подвергают высокотемпературной обработке (1850°С) (чем достигается жидкофазное силицирование в соответствии с химической реакцией SiO2+2С→SiC+СО2) в процессе получения углерод-углеродного композиционного материала.

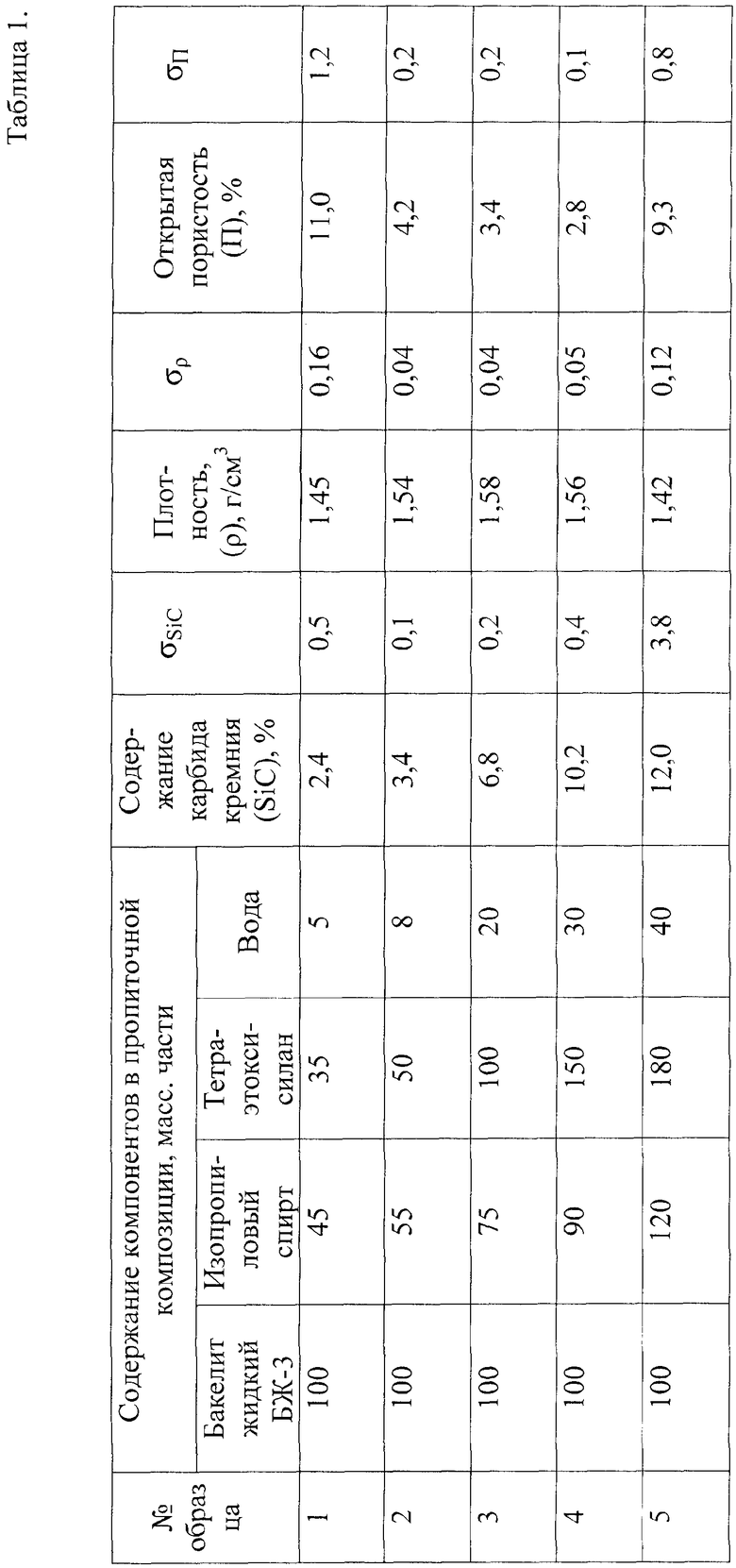

Все приведенные данные подтверждены результатами испытаний опытных образцов на основе наполнителя в виде пластины (200×150×3) мм, сшитых из 6 слоев ткани УТ-900П (табл.1).

Для характеристики равномерности распределения карбида кремния в материале, структуры материала и равномерности его свойств из упомянутых пластин (200×150×3) мм вырезали квадратные образцы 30×30 мм равномерно по диагонали пластин в количестве 10 шт., в каждой из которых определяли величину открытой пористости, плотности и содержания карбида кремния весовым методом, путем выжигания углеродной составляющей и определения массовой доли остатка карбида кремния. Равномерность свойств материала характеризовали величиной среднеквадратичного отклонения (σ) определения пористости, плотности и содержания карбида кремния. Результаты приведены в табл.1.

Анализ данных табл.1 показывает, что при значениях содержания компонентов пропиточной композиции в пределах интервалов, приведенных в формуле изобретения, содержания карбида кремния в различных зонах образца композиционного материала очень мало (в пределах 3-4%) отличаются от среднего значения, что свидетельствует о высокой степени равномерности распределения карбида кремния в объеме образца. При этом композиционный материал становится более плотным за счет мелкодисперсности карбида кремния и менее пористым, сохраняя значительную степень равномерности свойств.

Способ изготовления композиционного материала благодаря введению силицирующих и углеродных агентов в состав связующего в наполнитель из тканого углеродного материала обеспечивает мелкодисперсность, повышенную равномерность и управляемость распределения карбида кремния в получаемом углерод-карбидокремниевом материале и характеризуется по сравнению с прототипом простотой и надежностью, а также возможностью изготовления более широкой номенклатуры материала с гарантированно управляемыми свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2433982C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2008 |

|

RU2375333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2572851C2 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345972C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2351572C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569385C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559251C1 |

Изобретение относится к области производства объемносилицированных углеродных композиционных материалов. При изготовлении композиционного материала в качестве заготовки используют углеродный тканый наполнитель, пропитывают его композицией из 100 мас.ч. жидкого бакелита, 54-100 мас.ч. изопропилового спирта, 44-160 мас.ч. тетраэтоксисилана и 7-32 мас.ч. воды, после чего выполняют сушку, отверждение и термообработку при температуре 1800-2000°С с образованием карбида кремния. Технический результат изобретения - получение материала с равномерным распределением карбида кремния, упрощение способа и повышение его надежности. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления композиционного материала, включающий изготовление пористой заготовки, пропитку ее композицией с силицирующим агентом и связующим, сушку, отверждение и термообработку с образованием в заготовке карбида кремния, отличающийся тем, что в качестве заготовки используют углеродный тканый наполнитель, который пропитывают композицией из жидкого бакелита марки БЖ-3, изопропилового спирта, тетраэтоксисилана и воды с компонентами, мас.ч.:

с образованием в ней сначала двуокиси кремния, после чего выполняют сушку, отверждение и термообработку с образованием карбида кремния.

2. Способ по п.1, отличающийся тем, что термообработку ведут при температуре 1800-2000°С в течение 20-30 мин с последующим охлаждением материала вместе с печью.

| RU 2006139257 А, 20.05.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 1991 |

|

RU2070163C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2130509C1 |

| US 4267211 A, 12.05.1981 | |||

| Двигатель внутреннего сгорания | 1979 |

|

SU1281696A1 |

Авторы

Даты

2010-01-20—Публикация

2008-06-11—Подача