Область техники

[0001] Настоящее изобретение имеет отношение к устойчивому к коррозионно-активным газам барьерному слоистому пластику, обладающему способностью сопротивляться проникновению коррозионно-активных газов, таких как кислород, газообразные галогены, сероводород, диоксид серы, HCl, Cl2 и т.п. Существует множество различных вариантов исполнения упомянутого слоистого пластика, таких как слоистый пластик, который содержит по меньшей мере один наружный слой, желательно содержащий по меньшей мере один летучий ингибитор коррозии, по меньшей мере один устойчивый к коррозионно-активным газам барьерный слой, который может быть гидрофильным полимером, и факультативно один связующий слой, расположенный между упомянутым наружным слоем и упомянутым устойчивым к коррозионно-активным газам барьерным слоем. Слоистый пластик при нанесении на металл в виде слоя или в качестве обертки, такой как пакет, обеспечивает синергетическую защиту от упомянутых выше коррозионно-активных газов.

Предпосылки создания изобретения

[0002] До сих пор в качестве газонепроницаемых пленок, например, пленок, непроницаемых для кислорода, диоксида серы и сероводорода, применяли различные полимеры, такие как полимеры, содержащие летучий ингибитор коррозии, и факультативно - антиоксиданты, содержащиеся либо в самом полимере, либо в отдельном слое полимера. Известны также различные слоистые пластики, которые служат в качестве оберточного материала для пищевых продуктов и которые содержат слой сополимера этилена и винилового спирта. В упомянутых ниже документах представлены примеры таких известных слоистых пластиков.

[0003] Различные публикации и патенты имеют отношение к антикоррозионному материалу для зашиты различных подложек, таких как металлы, трубопроводы и т.п., от коррозии. К таким документам относятся публикации WO 97/49870, патенты США №№5,281,471, 5,855,975, 6,224,957, 6,316,520, 6,787,065, 7,261,839, 7,270,775 и публикация заявки на патент США 2009/0151598.

[0004] BluGuard-VCI™ представляет собой антикоррозионный барьерный слоистый пластик, нанесенный по технологии VpCI® (технология ингибирования коррозии в паровой фазе), как правило, в виде трехслойной структуры, в которой фольговый барьерный слой расположен между наружным слоем, выполненным из прозрачного полиэтилентерефталата (PET), и внутренним герметизирующим слоем, представляющим собой пленку, пропитанную летучим ингибитором коррозии (VCI).

[0005] Компания Mitsubishi Gas Chemical производит полиамид MXD6, представляющий собой кристаллическую полиамидную смолу, получаемую по технологии компании Mitsubishi Gas Chemical посредством поликонденсации метаксилолдиамина (MXDA) и адипиновой кислоты. Эта полиамидная смола может быть применена как газонепроницаемая пленка, самостоятельно либо в сочетании с нейлоном, сложным полиэфиром и т.п.

[0006] Известные слоистые пластики, как правило являющиеся биологически разлагаемыми антикоррозионными слоистыми пластиками, описаны в патентах США №6,028,160, №6,156,929 и №6,617,415. Слоистые пластики, которые обычно используют в качестве упаковки или оберточного материала для пищевых продуктов, представлены в патентах США №4,289,830, №7,087,277 и №7,588,820.

[0007] Слоистые пластики, которые используют для защиты различных электронных компонентов или изделий, представлены в патенте США №7,112,169 и публикации заявки на патент США 2009/00151598.

[0008] Слоистые пластики, имеющие отношение к поглощению вредных соединений, в целом представлены в публикациях заявок на патент США 2004/0170780 и 2009/0041963.

Сущность изобретения

[0009] Устойчивый к коррозионно-активным газам слоистый пластик для защиты металлов обычно содержит по меньшей мере один наружный слой, который факультативно, но желательно, содержит летучий ингибитор коррозии (VCI), устойчивый к коррозионно-активным газам барьерный слой, через который не проникают газы, вызывающие коррозию металлов, и факультативно, но желательно, связующий слой, который связывает упомянутый наружный слой с упомянутым барьерным слоем. Пятислойный слоистый пластик содержит внутренний слой и дополнительный связующий слой, которые независимо один от другого могут иметь такие же или отличающиеся составы (например, полимера), как и вышеупомянутые наружный и связующий слои. Устойчивые к коррозионно-активным газам слоистые пластики, соответствующие настоящему изобретению, могут также содержать несколько наружных, несколько связующих или несколько газонепроницаемых слоев, в различных комбинациях, так что суммарное количество слоев может значительно различаться. Еще один вариант осуществления настоящего изобретения имеет отношение к использованию наружного слоя и внутреннего слоя с расположенным между ними устойчивым к коррозионно-активным газам барьерным слоем без отдельных связующих слоев. Было установлено, что различные слоистые пластики, соответствующие настоящему изобретению, обеспечивают синергетическое действие в отношении зашиты металлов от коррозионно-активных газов.

[0010] Настоящее изобретение имеет отношение к устойчивому к коррозионно-активным газам слоистому пластику, содержащему по меньшей мере один наружный слой термопластичного полимерного материала, факультативно содержащего летучий ингибитор коррозии; по меньшей мере один устойчивый к коррозионно-активным газам барьерный слой; по меньшей мере один факультативный связующий слой, сочетаемый с упомянутым наружным слоем и упомянутым барьерным слоем; при этом упомянутый слоистый пластик имеет способность защищать металлы от коррозии.

[0011] Настоящее изобретение также имеет отношение к устойчивому к коррозионно-активным газам слоистому пластику, содержащему по меньшей мере один устойчивый к коррозионно-активным газам барьерный слой; и по меньшей мере один наружный слой, который имеет по меньшей мере одно смешанное с наружным слоем соединение связующего слоя, сочетаемое с материалом упомянутого наружного слоя и упомянутым барьерным слоем.

Краткое описание фигур

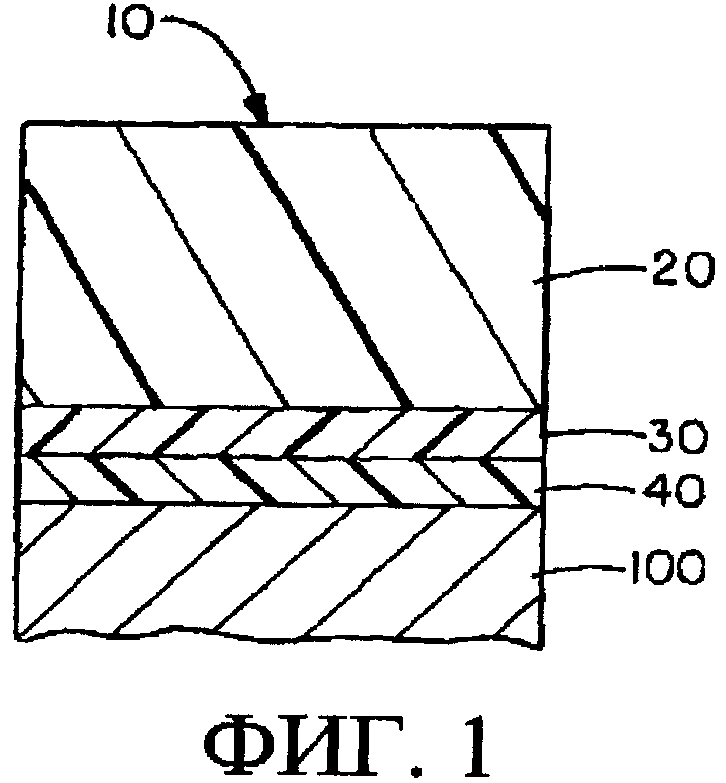

[0012] Фиг.1 представляет собой поперечное сечение трехслойного устойчивого к коррозионно-активным газам слоистого пластика;

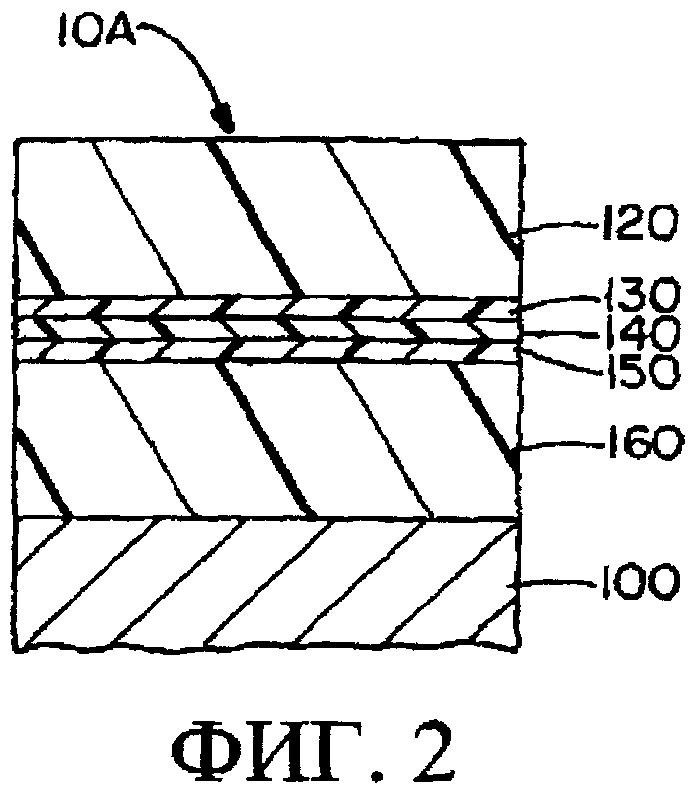

[0013] Фиг.2 представляет собой поперечное сечение пятислойного устойчивого к коррозионно-активным газам слоистого пластика;

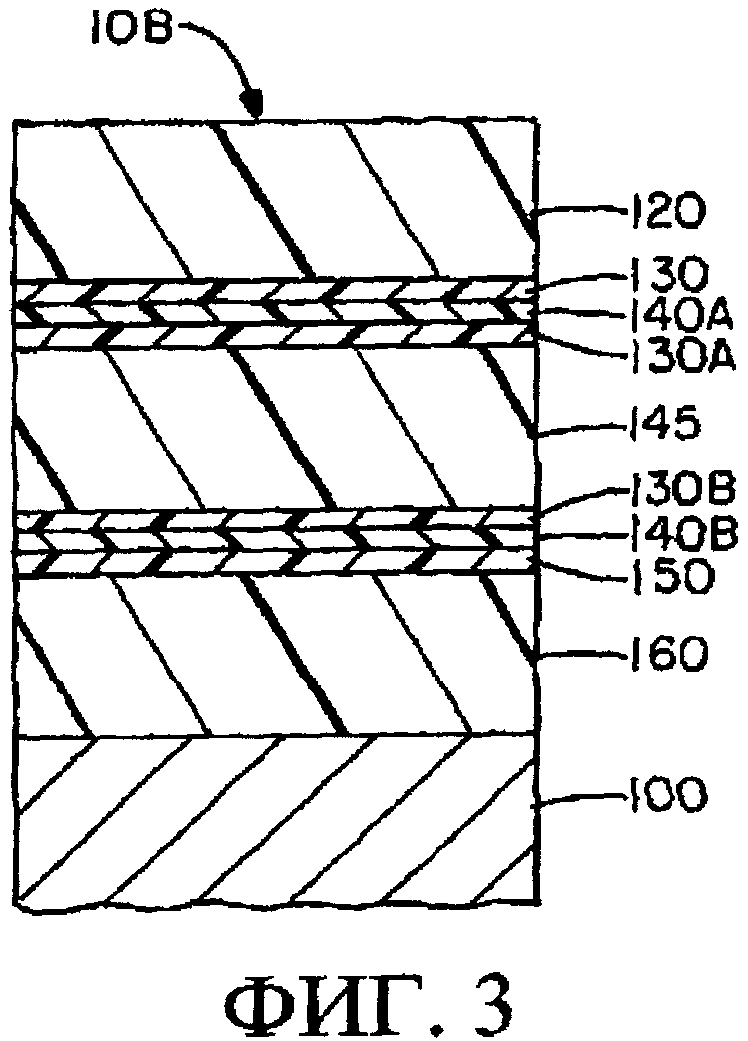

[0014] Фиг.3 представляет собой поперечное сечение девятислойного устойчивого к коррозионно-активным газам слоистого пластика, содержащего наружный слой и средний слой, четыре связующих слоя, два устойчивых к коррозионно-активным газам барьерных слоя и один внутренний слой;

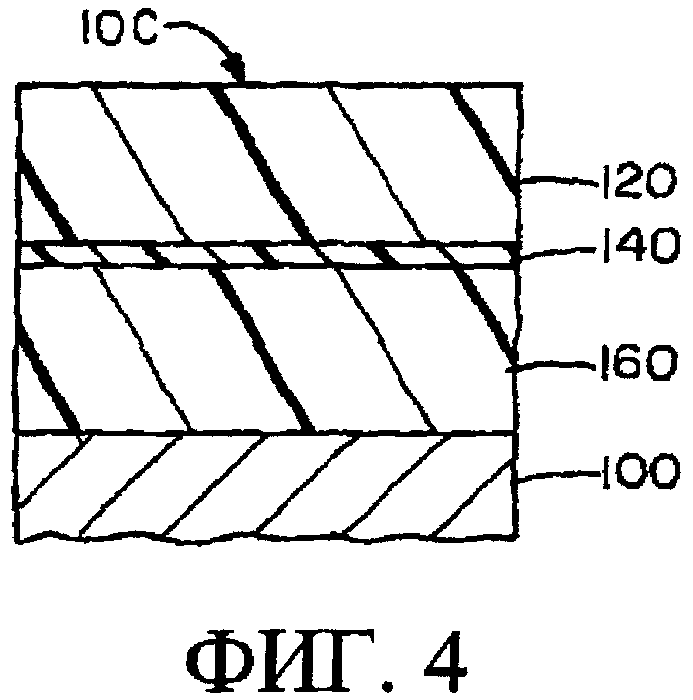

[0015] Фиг.4 представляет собой поперечное сечение трехслойного устойчивого к коррозионно-активным газам слоистого пластика, соответствующего настоящему изобретению, содержащего внутренний слой и наружный слой с расположенным между ними устойчивым к коррозионно-активным газам барьерным слоем; и

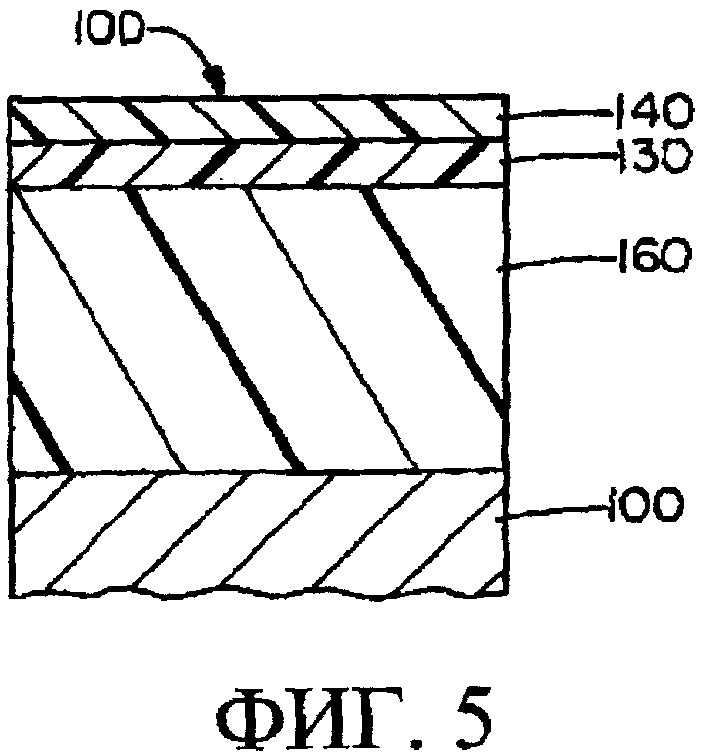

[0016] Фиг.5 представляет собой поперечное сечение трехслойного устойчивого к коррозионно-активным газам слоистого пластика, соответствующего настоящему изобретению, в котором устойчивый к коррозионно-активным газам барьерный слой является наружным слоем.

Подробное описание изобретения

[0017] На Фиг.1 представлен один вариант осуществления настоящего изобретения, где устойчивый к коррозионно-активным газам слоистый пластик 10 используется для защиты металлических изделий или основ 100 от коррозии и содержит наружный слой 20, который связан связующим слоем 30 с устойчивым к коррозионно-активным газам барьерным слоем 40. В соответствии с еще одним вариантом осуществления настоящего изобретения устойчивый к коррозионно-активным газам слоистый пластик 10А содержит пять слоев, как показано на Фиг.2. Слой 120 представляет собой верхний наружный слой, который связан связующим слоем 130 с устойчивым к коррозионно-активным газам барьерным слоем 140. Внутренний слой 160 также связан вторым связующим слоем 150 с барьерным слоем 140. Еще один вариант осуществления настоящего изобретения имеет отношение к девятислойному слоистому пластику 10B, показанному на Фиг.3, где наружный слой 120 и внутренний слой 160 связаны соответственно связующими слоями 130 и 150 с верхним устойчивым к коррозионно-активным газам барьерным слоем 140A и с нижним устойчивым к коррозионно-активным газам барьерным слоем 140B. Третий, так называемый средний наружный, слой 145 соединен соответственно связующим слоем 130A с барьерным слоем 140А, а второй стороной соединен связующим слоем 130B с барьерным слоем 140B. Еще один вариант осуществления настоящего изобретения показан на Фиг.4, где трехслойный слоистый пластик 10C содержит наружный слой 120 и внутренний слой 160, которые поодиночке соединены с противоположными сторонами устойчивого к коррозионно-активным газам барьерного слоя 140. Факультативно связующий слой смешан с наружным и/или внутренним слоем. Эти и другие варианты осуществления в пределах объема настоящего изобретения описаны ниже.

[0018] Один из аспектов настоящего изобретения заключается в том, что, независимо от того, имеет ли слоистый пластик, соответствующий настоящему изобретению, три слоя, пять слоев, или любое другое количество основных слоев, каждый из упомянутых слоев, независимо от других, может содержать два или более подслоев, например, в общей сложности до трех, четырех, пяти, шести или восьми подслоев, где каждый подслой, независимо от других, может иметь одинаковый или отличающийся состав. Таким образом, существуют многочисленные комбинации подслоев в отношении формирования отдельного общего слоя, например, наружного слоя, связующего слоя либо устойчивого к коррозионно-активным газам барьерного слоя.

[0019] Наружный и внутренний слои многослойных пленок могут быть изготовлены из полимеров множества различных типов, как изложено ниже в настоящем описании, таких как сложный полиэфир, нейлон и т.п., где предпочтение отдается полиолефинам из-за их низкой стоимости и хорошей водостойкости и непроницаемости для водяных паров, а также потому, что они составляют до приблизительно 90% (масс.) от суммарной массы слоистого пластика. Еще один аспект настоящего изобретения состоит в том, что различные наружные и/или внутренние слои могут быть выполнены конкретным изготовителем по специальному заказу в зависимости от типа имеющегося технологического оборудования для снижения затрат по изготовлению различных слоистых пластиков. Например, для изготовления устойчивых к коррозионно-активным газам слоистых пластиков может быть использовано экструзионное оборудование, или линии многослойного литья, или линии многослойного экструзионно-раздувного формования. Таким образом, для изготовления внутренних и/или наружных слоев используются полимеры, которые 1) представляют собой приемлемые стабильные термопластичные смолы (нефтяные или биологического происхождения), из которых может быть изготовлена многослойная пленка посредством выдувного формования или отливки, и которые 2) обладают требуемыми физическими свойствами, т.е. прочностью, стойкостью к прокалыванию, стойкостью к ультрафиолетовым лучам, сопротивлением разрыву, стоимостью, термостойкостью и другими желательными для барьерных слоев свойствами.

[0020] Свойства внутреннего и/или наружного слоя желательно не должны изменяться при воздействии различных коррозионно-активных газов, и в предпочтительном варианте осуществления настоящего изобретения эти слои содержат летучий ингибитор коррозии (VCI). В дополнение к летучему ингибитору коррозии или в качестве альтернативного варианта осуществления настоящего изобретения, наружный и/или внутренний слой может содержать различные другие функциональные добавки, такие как различные биоциды, различные антистатики, различные огнезащитные добавки, различные красители и различные поглотители или любую их комбинацию. Эти добавки позволяют получать устойчивый к коррозионно-активным газам слоистый пластик, который может быть выполнен по специальному заказу с учетом различных обстоятельств или ситуаций, изложенных ниже. Если наружный или внутренний слой не может быть эффективно связан непосредственно с барьерным слоем, желательно использовать связующий слой, как указано выше. Упомянутый связующий слой обладает адгезионными свойствами, и для его изготовления могут быть применены самые разные материалы, такие как органическое соединение, например, смола, или неорганическое соединение, но этот материал, желательно, должен представлять собой синтетическое соединение, такое как один или несколько различных полимеров.

[0021] Один или несколько наружных и/или внутренних слоев содержит(-ат) один или несколько термопластичных полимеров, часто обладающих гидрофобными свойствами, таких как полиолефин, например, полиэтилен, полиэтилен низкой плотности, полиэтилен высокой плотности, в том числе полиэтилен высокой молекулярной массы и полиэтилен сверхвысокой молекулярной массы, полипропилен и его сополимеры, сополимеры полиэтилена, в том числе сополимеры этилена и этилакрилата и сополимеры этилена и метилакрилата; один или несколько полимеров, полученных из диенов, таких как сополимеры акрилонитрила, бутадиена и стирола (ABS), сополимеры полибутадиена или полихлоропрена и сополимеры бутадиена и стирола, полистирола или метилметакрилата и стирола; один или несколько галоидоуглеводородсодержащих полимеров или сополимеров, таких как полихлортрифторэтилен, политетрафторэтилен, фторированный сополимер этилена и полипропилена, поливинилхлорид, поливинилиденхлорид, поливинилиденфторид, а также смеси полиэтилена и политетрафторэтилена; гетероцепной термопласт, такой как полиарилтеркетонные сополимеры меламина и формальдегида; различные полисульфиды; различные полифталамиды; термопластичные полиуретаны; различные полиамиды, такие как нейлон 6-6 или 6-10; различные сложные полиэфиры, такие как полиэтилентерефталат; или любые комбинации вышеупомянутых материалов. Предпочтительными полимерами наружного и/или внутреннего слоя являются полиолефины и сополимеры, а также их производные, и сложные полиэфиры и полиамиды, полученные из биологического или нефтяного сырья. Особо предпочтительным полимером наружного слоя является полиэтилен и различные его варианты низкой или высокой плотности, поскольку они прочны, экономичны, обладают хорошей коррозионной стойкостью и высокой стойкостью к прокалыванию. Различные полиэтилены также являются предпочтительными в ситуациях, когда желательна хорошая водостойкость и/или непроницаемость для водяных паров, например, во влажной окружающей среде, поскольку они имеют относительно низкую скорость паропроницаемости (WVTR). К другим желательным полимерам с низкой скоростью паропроницаемости относятся гидрофобные полимеры, другие полиолефины и различные каучуки, поэтому количество любых смешанных гидрофильных полимеров, таких как сложные полиэфиры, поддерживается на низком уровне или исключается. Это означает, что количество таких гидрофильных полимеров, смешанных с полимером олефинового типа или полимером, полученным из диена, как правило, составляет менее чем приблизительно 10 массовых частей, желательно - менее чем приблизительно 5 массовых частей, желательно - менее чем приблизительно 2 массовые части, и наиболее предпочтительно - ноль массовых частей, т.е. каждые 100 массовых частей полимера наружного и/или внутреннего слоя совсем не содержат гидрофильного соединения.

[0022] Толщина всех внутренних и наружных слоев обычно составляет от приблизительно 65% до приблизительно 93% от суммарной толщины устойчивого к коррозионно-активным газам слоистого пластика. Таким образом, толщина отдельного наружного слоя или отдельного внутреннего слоя будет варьировать в зависимости от суммарного количества наружных и внутренних слоев слоистого пластика. Что касается пятислойного слоистого пластика, как показано на Фиг.2, толщина наружного слоя, а также толщина внутреннего слоя, независимо одна от другой, будет составлять от приблизительно 0,8 мил (20,32 мкм) до приблизительно 2,2 мил (55,88 мкм), предпочтительно - от приблизительно 1,0 мил (25,4 мкм) до приблизительно 1,9 мил (48,26 мкм). Конечно, в зависимости от желательного конечного использования, суммарная толщина устойчивого к коррозионно-активным газам слоистого пластика, независимо от количества слоев в нем, может значительно отличаться. Альтернативно суммарная масса внутренних и/или наружных слоев может колебаться от приблизительно 65% (масс.) до приблизительно 93% (масс.), предпочтительно - от приблизительно 70% (масс.) до приблизительно 90% (масс.) от суммарной массы устойчивого к коррозионно-активным газам слоистого пластика.

[0023] Вышеупомянутые добавки наружных и/или внутренних слоев, такие как биоциды, антистатики, огнезащитные добавки, поглотители и красители, применяются для улучшения некоторых свойств слоистого пластика. Количество таких добавок будет варьировать в зависимости от их эффективности, а также желательного конечного результата, и такие количества, как правило, известны в данной области техники и в литературе, либо могут быть легко определены.

[0024] Биоциды, в общем случае, могут быть любыми соединениями, которые угнетают рост или убивают различные микроорганизмы, такие как бактерии, плесень, грибы и т.п. К приемлемым биоцидам относятся различные хлорированные углеводороды, металлоорганические соединения, галогеновыделяющие соединения, соли металлов, органические соединения серы, соединения четвертичного аммония, фенольные смолы, пиритион цинка и т.п. Такие биоциды могут быть смешаны в виде концентрата и добавлены к внутреннему и/или наружному слою. Примером неорганической антимикробной композиции может служить MCX122009 (компания RTP), маточная смесь, содержащая серебряный порошок, которая обладает относительно высокой термостойкостью и низкой летучестью. Она снижает вероятность адаптации микробов и обеспечивает длительную эффективность. Содержание Ag может варьировать от 0,10% до 1,0%. Биоцидом, эффективным в борьбе как с грибками, так и с бактериями, является ABF®, производимый компанией Akcros Chemicals America (New Brunswick, штат Нью-Джерси), который содержит ОВРА, т.е. оксибисфеноксарсин. Примером бактерицида является Intercide® ZnP, который содержит пиритион цинка. Примером фунгицида является Intercide IPBC, основу которого составляет 3-иодо-2-пропинилбутилкарбамат. Эти два интерцидных соединения изготавливаются компанией Akcros Chemicals America.

[0025] Могут быть использованы различные антистатические добавки, к которым относятся электропроводящие полимеры, такие как соединения, которые перемещаются к поверхности пластмассы или полимера и модифицируют ее(его) электрические свойства, например, различные соединения четвертичного аммония и жирных кислот, амины жирных кислот и т.п., например, GMS (моностеарат глицерина), этоксилированные амины жирных кислот, диметаноламины и т.п. К другим антистатическим добавкам относятся гигроскопичные соединения, такие как полиэтиленгликоли и подобные соединения. Упомянутые антистатические добавки также могут быть в целом классифицированы как неионогенные соединения. Преимущество внутренних антистатиков заключается в том, что они обеспечивают определенный минимальный уровень рассеяния статического электричества независимо от влажности окружающей среды, поскольку сами добавки являются токопроводящими. К другим общедоступным антистатикам относятся проводящие углеродные материалы, металлизированные волокна и проводящие углеродные волокна.

[0026] Огнезащитные добавки известны в литературе и в данной области техники, и обычно включают неорганические соли, такие как сульфамат аммония, борат цинка, оксихлорид сурьмы и т.п. Количество таких добавок обычно колеблется в зависимости от конечного применения и, следовательно, может варьировать от приблизительно 1 массовой части или 2 массовых частей до приблизительно 3 массовых частей или приблизительно 10 массовых частей на каждые 100 массовых частей внутреннего или наружного слоя полимеров.

[0027] Примерами поглотителей являются различные силикаты щелочных металлов, оксид цинка и их комбинации. Упомянутые поглотители желательно должны быть безводными, что означает, что наружный слой или внутренний слой полимерной композиции гидролизуется на не более чем 5% (масс.) в условиях, при которых объект, подлежащий защите, хранится в устойчивом к коррозионно-активным газам слоистом пластике. Количество безводного поглотителя, в случае его использования, составляет от приблизительно 0,01% (масс.) до приблизительно 5% (масс.) в пересчете на суммарную массу устойчивого к коррозионно-активным газам наружного или внутреннего слоя.

[0028] В слоистых пластиках, соответствующих настоящему изобретению, могут использоваться различные красители или вещества для улучшения технологических свойств. Красители и/или пигменты используются для придания желательного цвета любому слою или слоистому пластику в целом. Могут использоваться приемлемые красители, известные в данной области техники и в литературе, такие как диоксид титана, углеродная сажа, красный железоокисный пигмент и т.п. Пригодными являются также вещества для улучшения технологических свойств, включающие различные смазочные материалы, антиадгезивы, наполнители и добавки, улучшающие скольжение и т.п., которые хорошо известны в данной области техники и в литературе.

[0029] Летучие ингибиторы коррозии (VCI), соответствующие настоящему изобретению, которые предпочтительно используются в наружных и/или внутренних слоях, известны в данной области техники и в литературе, и обычно включают различные триазолы и их производные, такие как бензотриазол и толилтриазол; различные бензоаты, такие как бензоат аммония и бензоат циклогексиламмония; различные соли бензойной кислоты; различные карбонаты, различные карбаматы; различные фосфаты; различные молибдаты щелочных металлов, такие как молибдат натрия, различные димолибдаты, такие как димолибдат аммония, различные молибдаты аминов, такие как алифатический или ароматический амин, содержащий в общем от приблизительно 3 атомов до приблизительно 30 атомов углерода, или его соли; и различные щелочные соли двухосновных кислот, такие как соли, описанные в патентах США №4,973,448, №5,139,700, №5,715,945, №6,028,160, №6,156,929, №6,617,415 и №6,787,065, содержание которых в полном объеме включено в настоящее описание посредством ссылки. Полезные летучие ингибиторы коррозии, соответствующие настоящему изобретению, предпочтительно включают различные органические нитриты, такие как нитрит дициклогексиламмония и нитрит триэтаноламмония, или нитриты щелочных металлов, такие как нитрит калия с нитритом натрия, которым отдается предпочтение. Летучий ингибитор коррозии может быть добавлен к внутреннему и/или наружному слою различными обычными способами, например, посредством его смешивания с расплавленным полимером, например, полиэтиленом. Количество летучего ингибитора коррозии в этих слоях обычно составляет от приблизительно 0,25 массовой части до приблизительно 10 массовых частей, желательно - от приблизительно 0,3 массовой части до приблизительно 6,0 массовых частей, и предпочтительно - от приблизительно 0,4 массовой части до приблизительно 3,0 массовых частей на 100 суммарных массовых частей внутренних и/или наружных слоев полимера.

[0030] Что касается различных компонентов летучих ингибиторов коррозии, которые были приведены выше, то для того, чтобы ограничить их количество, которое высвобождается полимером наружного и/или внутреннего слоя в течение конкретного периода времени и образует покрытие на металле, подлежащем защите от коррозии, такие компоненты летучих ингибиторов коррозии могут быть смешаны с различными структурирующими соединениями, содержащими по меньшей мере одно твердое или пастообразное вещество, имеющее диапазон температуры плавления от приблизительно 40°C до приблизительно 100°C, а предпочтительно - от приблизительно 50°C до приблизительно 90°C, либо жидкое вещество, которое при смешивании с минеральным наполнителем способно образовывать твердую или пастообразную комбинацию. Примеры приемлемых структурных соединений, жидких веществ и минеральных наполнителей приведены в патенте США №6,787,065, содержание которого в полном объеме включено в настоящее описание посредством ссылки, и включают различные воски, такие как карнаубский воск, пчелиный воск, парафиновый воск, микрокристаллический воск, петролатум, полиэтиленовый воск, окисленный микрокристаллический воск, полиэтиленгликоль 4000 и их комбинации. Количество одного или нескольких компонентов летучих ингибиторов коррозии обычно составляет от приблизительно 1% (масс.) до 90% (масс), предпочтительно - от приблизительно 20% (масс.) до приблизительно 60% (масс), а количество одного или нескольких структурирующих агентов составляет от приблизительно 10% (масс.) до приблизительно 99% (масс.), предпочтительно - от приблизительно 40% (масс.) до приблизительно 80% (масс.), исходя из суммарной массы всех соединений летучих ингибиторов коррозии и всех структурирующих соединений.

[0031] Еще одна группа ингибиторов коррозии в паровой фазе, соответствующих настоящему изобретению, которые могут быть использованы для защиты широкого спектра металлов, таких как железо, алюминий, медь, никель, олово, хром, цинк, магний и их сплавы, как изложено в публикации заявки на патент США 2009/01515598, содержание которой в полном объеме включено в настоящее описание посредством ссылки, как правило включает (1) по меньшей мере одну C6-C12 алифатическую монокарбоновую кислоту, (2) по меньшей мере одну C6-C12 алифатическую дикарбоновую кислоту и (3) по меньшей мере один первичный ароматический амид. Предпочтительно композиция также содержит (4) по меньшей мере один алифатический сложный эфир гидроксибензойной кислоты, такой как 4-гидроксибензойная кислота, и/или (5) по меньшей мере один бензимидазол, в частности, бензимидазол, замещенный на бензольном кольце. Количество компонента (1) составляет от приблизительно 1% (масс.) до приблизительно 60% (масс.), количество компонента (2) составляет от приблизительно 1% (масс.) до приблизительно 40% (масс.), количество компонента (3) составляет от приблизительно 0,5% (масс.) до приблизительно 20% (масс.), количество компонента (4) составляет от приблизительно 0,5% (масс.) до приблизительно 20% (масс.), а количество компонента (5) составляет от приблизительно 5% (масс.) до приблизительно 20% (масс.). В случае применения эта гидрофобная композиция будет образовывать тонкий защитный слой или пленку на металлической основе или изделии, предназначенном для защиты. Количество этих ингибирующих веществ, приведенных в публикации заявки на патент США №2009/0151598, которое может быть использовано в наружном и/или внутреннем слое, обычно составляет от приблизительно 0,25 массовой части до приблизительно 5,0 массовых частей или приблизительно 10 массовых частей, и желательно - от приблизительно 0,2 массовой части до приблизительно 2,0 массовых частей на каждые 100 массовых частей одного или нескольких полимеров наружных и/или внутренних слоев.

[0032] Устойчивые к коррозионно-активным газам барьерные слои, соответствующие настоящему изобретению, могут быть гидрофильными и могут включать различные полиамиды и сополимеры полиамидов, где предпочтение отдается кристаллическим полиамидам, таким как различные нейлоны MXD6 от Mitsubishi Gas Chemical Company, Inc. Могут также быть использованы аморфные полиамиды, например, производимые компанией DuPont. Могут также быть использованы сополимеры полиамидов, такие как 610 и нейлон 612. Предпочтительным сополимером полиамида является нейлон MXD6, который представляет собой продукт поликонденсации метаксилолдиамина (MXDA) с адипиновой кислотой. Было установлено, что этот нейлоновый сополимер обладает улучшенными газобарьерными свойствами, например, в отношении кислорода и диоксида углерода, низким водопоглощением, высокой температурой стеклования, высокими прочностью и модулем упругости при растяжении, высокими прочностью и модулем упругости при изгибе, а также отличными газобарьерными свойствами. Смеси полиамидов и сополимеров полиамида могут быть использованы с другими полимерами, такими как поливиниловый спирт или сопополимер полиэтилена и винилового спирта. Смесью аморфного нейлона со смолой на основе сопополимера полиэтилена и винилового спирта является Selar® PA 2072 производства компании DuPont, где количество аморфного нейлона может в целом варьировать от приблизительно 10,0% (масс.) до приблизительно 60% (масс.), и желательно - от приблизительно 20,0% (масс.) до приблизительно 40% (масс.), в пересчете на суммарную массу аморфного нейлона и полиэтилена-винилового спирта.

[0033] Другие устойчивые к коррозионно-активным газам барьерные слои содержат поливинилацетат и его сополимеры или его смеси с другим полимером.

[0034] К предпочтительным полимерам барьерного слоя также относятся поливиниловый спирт или его сополимеры, такие как сополимер полиолефина и винилового спирта, где олефин содержит от 2 атомов до 6 атомов углерода, и могут использоваться также их смеси с другими полимерами, такими как полиэтилен или полипропилен. Примерами полимеров поливинилового спирта являются Eval E®, производимый компанией Kuraray (Япония), Eval F®, также производимый компанией Kuraray (Япония), и Soarnol D®, продаваемый компанией Nippon Gohsei (Япония). Наиболее предпочтительными являются сополимеры поливинилового спирта и этилена. Количество этилена в сополимере составляет обычно от приблизительно 30% (мольн.) до приблизительно 45% (мольн.), желательно - от приблизительно 34% (мольн.) до приблизительно 42% (мольн.), и предпочтительно - от приблизительно 36% (мольн.) до приблизительно 40% (мольн.), где остальное составляет мольное содержание винилового спирта, то есть от приблизительно 55% (мольн.) до приблизительно 70% (мольн.), желательно - от приблизительно 58% (мольн.) до приблизительно 66% (мольн.), и предпочтительно - от приблизительно 60% (мольн.) до приблизительно 64% (мольн.). Приемлемым сополимером этилена и винилового спирта является Soarnol ЕТ3808, производимый компанией Soarnus LLC, который содержит 38% (мольн.) этилена и 62% (мольн.) винилового спирта.

[0035] Другой предпочтительный устойчивый к коррозионно-активным газам барьерный слой изготавливается из сополимера или сополимеров монооксида углерода с гомополимерами винилового спирта или сополимерами олефина и винилового спирта, такими как сополимеры этилена и винилового спирта. Такие полимеры приведены в заявке WO 01/11470, содержание которой в полном объеме включено посредством ссылки в настоящее описание в отношении всех аспектов, включая соотношения и массовые количества сополимера этилена и монооксида углерода, сополимера поливинилового спирта и т.п.

[0036] Другим желательным материалом барьерного слоя, соответствующего настоящему изобретению, является поливинилиденхлорид и его сополимеры с винилхлоридом, акрилонитрилом или акрилатами, например, сополимер винилиденхлорида и метилакрилата, такой как XU 32019.L от компании Dow.

[0037] Приведенные выше материалы барьерного слоя снижают до минимального уровня проникновение кислорода, водяных паров и запахов. Эти материалы барьерного слоя могут быть использованы в конструкции многослойных пленок, получаемых экструзионно-раздувным формованием, или же как альтернатива эти материалы могут быть экструдированы.

[0038] Устойчивый к коррозионно-активным газам барьерный слой вместо предпочтительного однослойного варианта исполнения может быть выполнен из различных подслоев, где каждый подслой, независимо один от другого, может быть изготовлен из одного и того же самого полимера или другого полимера, отличающегося от упомянутых выше. Суммарная толщина предпочтительного одного устойчивого к коррозионно-активным газам барьерного слоя слоистого пластика, как показано на Фиг.2, будет варьировать в зависимости от суммарной толщины слоистого пластика, но в случае имеющего устойчивый к коррозионно-активным газам барьерный слой слоистого пластика суммарной толщиной приблизительно 4 мил (101,6 мкм) суммарная толщина этого слоя обычно составляет от приблизительно 0,1 мил (2,25 мкм) до приблизительно 0,6 мил (15,24 мкм), желательно - от приблизительно 0,2 мил (5,08 мкм) до приблизительно 0,4 мил (10,16 мкм). Альтернативно суммарная масса устойчивого к коррозионно-активным газам барьерного слоя может составлять от приблизительно 2% (масс.) или 3% (масс.) до приблизительно 8% (масс.) или 10% (масс.) в пересчете на суммарную массу слоистого пластика.

[0039] Устойчивый к коррозионно-активным газам барьерный слой, соответствующий настоящему изобретению, может факультативно, но желательно, содержать незначительное количество фенолсодержащей добавки, предпочтительно - орто-замещенного фенола, обычно имеющего температуру плавления ниже приблизительно 200°C. Несмотря на существование многочисленных соединений фенола, как показано в патенте США №4,289,830, содержание которого включено в полном объеме в настоящее описание посредством ссылки, желательными являются следующие соединения: 2-гидрокси-4-октоксибензофенон, 2-гидрокси-4-метоксибензофенон, 2,4-дигидроксибензофенон, октил-3-(3′,5′-ди-трет-бутил-4′-гидрокси)фенилпропионат, 2-(2′-гидрокси-3′,5′-ди-трет-амил)фенилбензотриазол, трет-бутилсалицилат, трет-бутилгидрохинон и любая их комбинация. Количество фенольного соединения в устойчивом к коррозионно-активным газам барьерном слое, таком как сополимер этилена и сополимера винилового спирта, обычно находится в пределах от приблизительно 0,5 массовой части до приблизительно 10 массовых частей, желательно - от приблизительно 0,7 массовой части до приблизительно 5 массовых частей, и предпочтительно - от приблизительно 0,8 массовой части до приблизительно 2 массовых частей или 3 массовых частей в расчете на 100 суммарных массовых частей гидрофильного или устойчивого к коррозионно-активным газам барьерного слоя.

[0040] Связующий слой может быть использован для соединения устойчивого к коррозионно-активным газам барьерного слоя с наружным и/или внутренним слоем. Таким образом, упомянутый связующий слой желательно является сочетаемым с упомянутыми наружным и/или внутренним слоем, а также с упомянутым барьерным слоем. В значении, употребляемом в этом описании, термин "сочетаемый" означает, что конкретный слой будет прилипать к прилегающему слою или связываться с ним и с трудом отделяться от него. Таким образом, используются такие материалы или полимеры связующего слоя, которые легко прилипают к прилегающему барьерному слою, а также к прилегающему наружному или внутреннему слою. Если наружный и/или внутренний слой является гидрофобным слоем, таким как полиэтилен или каучук, применение гидрофильных полимеров в связующем слое исключается, поскольку они взаимно несочетаемы. Предпочтительно связующий слой может быть однослойным или включать еще два подслоя. Связующие слои, соответствующие настоящему изобретению, желательно выполнены из полимеров, которые включают различные акрилатные и метакрилатные полимеры, в которых сложноэфирная часть может содержать от 1 атома до приблизительно 12 атомов углерода. Могут быть использованы также смеси различных акрилатов с полиолефинами. Упомянутый связующий слой может также содержать полимерный ангидрид, такой как полимеры малеинового ангидрида, факультативно содержащие замещенную алкильную группу (например, C1-C10), замещенную арильную группу или замещенную алкильную ароматическую группу с алкилом, содержащим от 1 атома до 5 атомов углерода. Могут быть использованы также модифицированные полимеры, например, сополимеры ангидрида или малеинового ангидрида с олефинами, такими как этилен или пропилен, или с этиленвинилацетатом либо с этиленакрилатом.

[0041] К конкретным примерам связующих слоев относятся полиэтилен, химически модифицированный ангидридом, например, Admer NF 908A (Mitsui Chemical), полиэтилен низкой плотности, химически модифицированный ангидридом, например, Bynell 4208 (DuPont), или линейный полиэтилен низкой плотности, химически модифицированный ангидридом, например, Plexar® РХ3236, производимый компанией Equistar. Такие сополимеры обычно содержат от приблизительно 30% (мольн.) до приблизительно 40% (мольн.) олефина. Конечно, обычно может быть использован полиолефин любого типа, модифицированный малеиновыми ангидридами, например, полиэтилен высокой плотности, полиэтилен низкой плотности и т.д.

[0042] Суммарная толщина каждого из двух отдельных связующих слоев, как показано на Фиг.2, независимо один от другого, составляет от приблизительно 0,1 мил (2,25 мкм) до приблизительно 0,6 мил (15,24 мкм), и желательно от приблизительно 0,2 мил (5,08 мкм) до приблизительно 0,4 мил (10,16 мкм), исходя из суммарной толщины устойчивого к коррозионно-активным газам слоистого пластика, составляющей приблизительно 4 мил (101,6 мкм). Альтернативно суммарная масса одного или нескольких связующего(-их) слоя(-ев) может составлять от приблизительно 5% (масс.) до приблизительно 20% (масс.), желательно от приблизительно 7% (масс.) до приблизительно 18% (масс.), исходя из суммарной массы устойчивого к коррозионно-активным газам слоистого пластика.

[0043] Согласно еще одному варианту осуществления настоящего изобретения, несмотря на то, что связующий слой в общем случае может быть отдельным слоем, как показано в варианте осуществления настоящего изобретения, изображенном на Фиг.1, Фиг.2 и Фиг.3, он может быть смешан, например, путем каландрования или экструзии, с внутренним и/или наружным слоями 20, 40, 120, 145 или 160, изображенными на Фиг.1, Фиг.2 и Фиг.3. Это означает, что для того, чтобы сократить количество технологических операций, компоненты внутреннего/наружного слоя и связующего слоя могут быть смешаны в расплаве с образованием обычно одного равномерного или однородного наружного связующего слоя. В этой ситуации вариант осуществления настоящего изобретения, изображенный на Фиг.1, имел бы всего лишь два слоя, смешанный наружный слой 20 всего и барьерный слой 40, тогда как вариант осуществления настоящего изобретения, изображенный на Фиг.2, имел бы всего лишь три слоя, т.е. наружный слой 120 и внутренний слой 160, разделенные промежуточным устойчивым к коррозионно-активным газам барьерным слоем 140. Вариант осуществления настоящего изобретения, соответствующий Фиг.2, где связующий слой смешан с наружным и внутренним слоем, показан на Фиг.4. Альтернативно вариант осуществления настоящего изобретения, представленный на Фиг.4, не должен содержать связующий слой, смешанный с этими слоями, при условии, что внутренний и наружный слой будет сочетаемым с барьерным слоем 140, но этот вариант, как правило, не является предпочтительным.

[0044] Несмотря на желательность и предпочтительность размещения наружных и/или внутренних слоев соответственно на наружной стороне слоистого пластика либо на внутренней или обращенной к металлу стороне слоистого пластика, устойчивый к коррозионно-активным газам барьерный слой может быть расположен на внешней стороне слоистого пластика с внутренним слоем, расположенным на стороне слоистого пластика, которая находится рядом, контактирует или размещается на определенном расстоянии от металлического объекта или изделия, подлежащего защите от коррозионно-активных газов. Такой вариант осуществления настоящего изобретения показан на Фиг.5. На Фиг.5 изображен устойчивый к коррозионно-активным газам слоистый пластик, соответствующий настоящему изобретению, где один или несколько устойчивый(-ых) к коррозионно-активным газам барьерный(-ых) слой(-ев) размещен(-ы) на наружной стороне слоистого пластика с одним или несколькими внутренним(-и) слоем(-ями) полимера, расположенным(-и) на внутренней стороне слоистого пластика. Как и в описанных выше вариантах осуществления настоящего изобретения, применение связующего слоя является факультативным, но, как правило, желательным. Связующий слой может быть выполнен с одним или несколькими отдельным(-и) слоем(-ями) 130, как показано на Фиг.5, или связующий слой может быть смешанным с внутренним слоем 160. Вариант осуществления настоящего изобретения, представленный на Фиг.5, как правило, нежелателен, поскольку предпочтение отдается тому, чтобы полимерный водостойкий слой располагался на наружной стороне слоистого пластика с барьерным слоем, желательно расположенным в непосредственной близости от или в контакте с металлической частью, подлежащей защите, как показано на Фиг.1. Что касается толщин различных слоев в варианте осуществления настоящего изобретения, представленном на Фиг.5, они указаны ниже. То есть суммарная толщина одного или нескольких внутреннего(-их) слоя-(ев) является самой толстой частью слоистого пластика, в то время как суммарная толщина одного или нескольких наружного(-ых) устойчивого(-ых) к коррозионно-активным газам барьерного(-ых) слоя(-ев) крайне невелика по сравнению с одним или несколькими связующим(-и) слоем(-ями), исходя из суммарной толщины устойчивого к коррозионно-активным газам слоистого пластика.

[0045] Альтернативный аспект настоящего изобретения заключается в том, что в дополнение к трехслойному варианту осуществления настоящего изобретения, представленному на Фиг.1, или пятислойному варианту осуществления настоящего изобретения, представленному на Фиг.2, существуют многочисленные другие варианты осуществления настоящего изобретения, которые содержат один или несколько дополнительный(-ых) внутренний(-их) и/или наружный(-ых) слой(-ев), или один или несколько дополнительный(-ых) устойчивый(-ых) к коррозионно-активным газам барьерный(-ых) слоев, и/или один или несколько дополнительный(-ых) связующий(-их) слой(-ев), желательно расположенных между дополнительными внутренними и/или наружными слоями и дополнительным устойчивым к коррозионно-активным газам барьерным слоем. В таких вариантах осуществления настоящего изобретения так называемый наружный слой может находиться в пределах слоистого пластика, например, в виде среднего слоя, и не располагаться на его наружной поверхности; смотри Фиг.3. Кроме того, варианты осуществления настоящего изобретения, представленные на Фиг.1 и Фиг.2, могут независимо один от другого содержать один или несколько дополнительный(-ых) внутренний(-их) и/или наружный(-ых) слой(-ев), который(-ые) присоединен(-ы) связующим слоем к прилегающему барьерному слою, или альтернативно один или несколько гидрофильный(-ых) или барьерный(-ых) слой(-ев), которые желательно присоединены связующим слоем к прилегающему наружному или внутреннему слою. Таким образом, количество так называемых вариантов или примеров исполнения слоистого пластика является чрезвычайно большим. Например, суммарное количество слоев слоистого пластика может составлять до приблизительно 8, до приблизительно 10 или до приблизительно 15 и т.д. Следует также отметить, что во всех этих вариантах осуществления настоящего изобретения дополнительные один или несколько наружный(-ых) и/или внутренний(-ых) слой(-ев), один или несколько связующий(-их) слой(-ев) и/или один или несколько устойчивый(-ых) к коррозионно-активным газам барьерный(-ых) слой(-ев) могут независимо один от другого быть изготовлены из соединения или полимера одинакового или разного типа, так же как и любой другой наружный и/или внутренний слой, связующий слой или устойчивый к коррозионно-активным газам барьерный слой.

[0046] В качестве конкретного примера исполнения слоистого пластика, соответствующего настоящему изобретению, делается ссылка на Фиг.2. Наружный слой 120 выполнен из полиэтилена и составляет приблизительно 40% (масс.) от суммарной массы пятислойного слоистого пластика. Связующий слой 130 представляет собой сополимер этилена и ангидрида или сополимер этилена, химически модифицированного ангидридом, и составляет приблизительно 6% (масс.) от суммарной массы слоистого пластика. Центральный или барьерный слой 140 представляет собой сополимер полиэтилена и винилового спирта, содержащий от приблизительно 30% (масс.) до приблизительно 40% (масс.) повторяющихся звеньев этилена Упомянутый барьерный слой составляет приблизительно 6% (масс.) от суммарной массы слоистого пластика. Связующий слой 150 выполнен из полимера того же самого типа, что и связующий слой 130, и также составляет приблизительно 6% (масс.) от суммарной массы слоистого пластика; внутренний слой 160 выполнен из полиэтилена и составляет приблизительно 40% (масс.) от суммарной массы слоистого пластика. Что касается наружного слоя 120, он предпочтительно содержит приблизительно 2% (масс.) летучего ингибитора коррозии, который представляет собой, например, нитрит натрия.

[0047] Что касается добавок, во внутреннем и/или наружном слоях 160 и 120 может быть использована огнезащитная добавка, такая как декабромдифениловый простой эфир. Наружный слой 120 может содержать краситель, а также антистатик, такой как моностеарат глицерина. В наружном слое 120 могут также содержаться факультативные проводящие наполнители, служащие антистатиком, такие как Ampacet 101140. Кроме того, может быть использован противомикробный или биоцидный агент, такой как MCX122009, доступный для приобретения от компании RTP (Winona, штат Миннесота), который содержит серебро.

[0048] Внутренний слой 160 также может содержать летучий ингибитор коррозии, огнезащитную добавку, краситель и поглотитель, такие как указаны выше.

[0049] Суммарная толщина различных устойчивых к коррозионно-активным газам слоистых пластиков, соответствующих настоящему изобретению, может колебаться в значительной степени в зависимости от подложки или изделия, предназначенного для покрытия, обертывания, содержания и т.д., но обычно может составлять от приблизительно 0,6 мил (15,24 мкм) до приблизительно 10,0 мил (254 мкм), желательно - от приблизительно 0,8 мил (20,32 мкм) до приблизительно 6,0 мил (15,24 мкм), и предпочтительно - от приблизительно 1,0 мил (25,4 мкм) до приблизительно 5,0 мил (127 мкм). Исходя из суммарной толщины слоистого пластика, принимаемой за 100%, суммарная толщина одного или нескольких наружного(-ых) и/или внутреннего(-их) слоя(-ев) является самой большой и составляет от приблизительно 65% до приблизительно 92%, желательно - от приблизительно 70% до приблизительно 90%, и предпочтительно - от приблизительно 80% до приблизительно 85%. Суммарная толщина одного или нескольких связующего(-их) слоя(-ев) составляет от приблизительно 3% или 5% до приблизительно 20%, желательно - от приблизительно 7% до приблизительно 18%, и предпочтительно - от приблизительно 9% до приблизительно 15%. Суммарная толщина одного или нескольких барьерного(-ых) слоя(-ев) составляет от приблизительно 2% до приблизительно 15%, желательно - от приблизительно 3% до приблизительно 10%, и предпочтительно - от приблизительно 4% до приблизительно 8%. В случае, когда соединения связующего слоя смешаны с одним или несколькими внутренним(-и) и/или наружным(-и) слоем(-ями), суммарная толщина смешанных наружных и/или внутренних слоев составляет от приблизительно 75% до приблизительно 98%, желательно - от приблизительно 80% до приблизительно 97%, и предпочтительно - от приблизительно 90% до приблизительно 96% по отношению к суммарной толщине слоистого пластика, где разницу составляет суммарная толщина одного или нескольких барьерного(-ых) слоя(-ев).

[0050] Устойчивые к коррозионно-активным газам слоистые пластики, соответствующие настоящему изобретению, такие как слоистые пластики, представленные на Фиг.1, Фиг.2, Фиг.3 и Фиг.4, содержат один или несколько полимеров полимер(-ов), устойчивых устойчивый(-ых) к проникновению через них него(-их) коррозионно-активных газов. К коррозионно-активным газам относятся кислород, газообразные галогены, такие как хлор и бром, сероводород, диоксид серы, пары HCl и т.п. К металлам, которые могут быть защищены устойчивыми к коррозионно-активным газам слоистыми пластиками, соответствующими настоящему изобретению, относятся железо, сталь, алюминий, медь, никель, олово, цинк, хром, магний, серебро и т.п., а также их сплавы. Устойчивые к коррозионно-активным газам слоистые пластики, соответствующие настоящему изобретению, неожиданно обладают значительно улучшенными характеристиками в отношении сопротивления проникновению через них коррозионно-активных газов. Например, слоистые пластики обычно демонстрируют по отношению к различным коррозионно-активным газам проникновение приблизительно 10% или менее, желательно - приблизительно 5% или менее, и предпочтительно - приблизительно 1% или приблизительно 0,1% или менее по сравнению с простым полиэтиленом равной толщины в отношении проникновения на единицу времени и площади. Иными словами, устойчивые к коррозионно-активным газам слоистые пластики, соответствующие настоящему изобретению, неожиданно демонстрируют синергетическое снижение в отношении скорости проницаемости кислорода, составляющей менее чем приблизительно 1,0 см3/100 дюйм2/сутки желательно - менее чем приблизительно 0,5 см3/100 дюйм2/сутки, и предпочтительно - менее чем приблизительно 0,1 см3/100 дюйм2/сутки или менее чем приблизительно 0,05 см3/100 дюйм2/сутки. В отношении скорости проницаемости H2S, соответствующая величина составляла менее чем приблизительно 200 см3/100 м2/сутки, желательно - менее чем 100 см3/100 м2/сутки, и предпочтительно - менее чем приблизительно 50 см3/100 м2/сутки.

[0051] Важным аспектом настоящего изобретения является то, что различные полимеры, используемые во внутреннем и/или наружном слоях, связующих слоях и устойчивых к коррозионно-активным газам барьерных слоях, не разлагаются и не позволяют влаге и/или коррозионно-активным газам разрушать металл. Таким образом, слоистые пластики, соответствующие настоящему изобретению, как правило, не содержат биологически разлагаемых полимеров, таких как различные сложные полиэфиры, которые известны в технике и литературе, например, полилактат. Это означает, что в случае, если слоистые пластики все же содержат биологически разлагаемые полимеры, они используются в небольших количествах, например, менее чем приблизительно 5 массовых частей, желательно - менее чем приблизительно 2 массовых части, и предпочтительно их содержание равно нулю, то есть отдельные слои свободны от и не содержат никаких биологически разлагаемых полимеров, исходя из суммарной массы слоистого пластика, составляющей в целом 100 массовых частей.

[0052] Наполнители, как правило, нежелательны, особенно те из них, которые снижают относительное удлинение слоистых пластиков, поскольку они могут привести к образованию трещин, разрывов, порезов и т.д., которые снижают сопротивление к проникновению коррозионно-активных газов и могут привести к образованию отверстий, наличие которых облегчит разрушение различных металлов этими коррозионно-активными газами. Минеральные наполнители, такие как глина, мел, карбонаты, тальк, наноглины, диоксид кремния и т.п., таким образом, исключаются. Это означает, что различные отдельные слои слоистого пластика обычно содержат менее чем приблизительно 5 массовых частей, желательно - менее чем 2 массовых части, и предпочтительно свободны от, т.е. не содержат ни одной массовой части ни одного такого наполнителя на 100 массовых частей суммарного объема полимеров в слоистом пластике.

[0053] При получении устойчивых к коррозионно-активным газам слоистых пластиков, соответствующих настоящему изобретению, могут обычно использоваться промышленные методы, например, экструзия, каландрование, а также применяться промышленное оборудование для получения многослойных пластиков посредством экструзии с раздувом либо посредством литья и т.п. Два таких метода описаны ниже.

[0054] Полимеры или смолы наружных и/или внутренних слоев, содержащие факультативные компоненты связующего слоя, загружают в гравитационный питатель. К таким полимерам, как отмечалось выше, относятся полиэтилен низкой плотности, полипропилен, полиэтилен высокой плотности и т.п. Эти полимеры могут подаваться в существующие потоки материала или загружаться в автоматические весы-дозатор с регулятором. Этот процесс гарантирует одинаковую толщину слоя. Частота вращения шнека регулируется в зависимости от снижения массы на автоматических весах-дозаторе.

[0055] Дополнительные факультативные добавки, такие как летучие ингибиторы коррозии, добавки, препятствующие слипанию, антистатики, гидрофобные вещества, красители, добавки для улучшения технологических свойств, объединяют с использованием методов объемного дозирования либо весового дозирования с регулированием подачи по снижению массы. Для регулирования количества материала, подаваемого в смесительные бункеры, применяются микропроцессоры.

[0056] Предварительное смешивание добавок и смол осуществляли на центральной смесительной станции. Эти смолы и добавки точно взвешиваются и загружаются во вращающийся цилиндр со смесительными лопастями для равномерного распределения добавок и полимеров.

[0057] Что касается совместной экструзии, соединения различных наружных и/или внутренних слоев, а также факультативного связующего слоя могут быть предварительно смешаны и загружены в гравитационные питатели, питающие экструдеры, которые производят внутренние и наружные слои. Барьерные смолы или полимеры загружают в основной или средний экструдер. Экструдеры поставляют постоянное объемное количество различных вязких жидкостей на одну экструзионную головку. В ходе этого процесса различные слои, оставаясь раздельными, соединяются между собой. Толщину слоев регулируют скоростью и отдельными экструдерами, поставляющими материал.

[0058] В отношении общего процесса получения пленки экструзией с раздувом, в экструдер загружают рассчитанное для получения наружного и/или внутреннего слоев количество полимеров или смол. Расплавленный (жидкий) материал проталкивают (прокачивают) при постоянном давлении через кольцевую экструзионную головку с образованием тонкостенной трубки. В среднюю часть экструзионной головки подают воздух для раздувания трубки. Пленку охлаждают воздухом, поступающим через кольцевой зазор, предусмотренный в верхней части экструзионной головки. Пленку в виде раздутой трубки выравнивают на прижимных роликах для получения трубки, которую пропускают через ролики. Различные трубчатые или листовые формы могут быть преобразованы в пакеты термосваркой по всей ширине пленки. Полученные пакеты могут быть скатаны в рулон или разрезаны на отдельные изделия.

[0059] Настоящее изобретение будет понятнее со ссылкой на описанные ниже примеры, которые служат для иллюстрации, но не для ограничения настоящего изобретения.

[0060] Были подготовлены два контрольных образца, а также два образца Примеров, соответствующих настоящему изобретению. Контрольный образец 1 представлял собой простую пленку из 100% полиэтилена низкой плотности суммарной толщиной 4 мил (100,16 мкм). В качестве Контрольного образца 2 был использован имеющийся в продаже продукт, а именно Zerust®, производимый компанией NTIC (Circle Pines, штат Миннесота), также имеющий суммарную толщину 4 мкм. Контрольный образец 2 представлял собой слой 100% полиэтилена низкой плотности, содержавший однако приблизительно 0,5% (масс.) летучего ингибитора коррозии, т.е. нитрита натрия, и приблизительно 0,5% (масс.) бутилированного гидрокситолуола (ВНТ). Образец Примера 1 представлял собой пятислойный слоистый пластик, соответствующий настоящему изобретению, аналогичный показанному на Фиг.2, содержавший в качестве связующих слоев сополимер этилена и малеинового ангидрида, а в качестве устойчивого к коррозионно-активным газам барьерного слоя - сополимер этилена и винилового спирта. Суммарная толщина образца Примера 1 составляла 4 мил, и он не содержал никаких летучих ингибиторов коррозии. Образец Примера 2 представлял собой слоистый пластик, соответствующий настоящему изобретению, по существу идентичный образцу Примера 1, за исключением того, что один или оба наружных гидрофобных слоя содержал(-и) приблизительно 0,5% (масс.) летучего ингибитора коррозии, нитрита натрия. Описание слоев двух Контрольных образцов и двух образцов Примеров приведены в таблице 1.

(38% (мольн.)) (62% (мольн.))

(38% (мольн.)) (62% (мольн.))

Суммарная толщина образцов Примера 1 и Примера 2 составляла 4 мил (101,6 мкм).

[0061] Приведенные выше слоистые пластики Контрольных образцов 1 и 2 и образцов Примера 1 и Примера 2 были испытаны в отношении кислорода в качестве коррозионно-активного газа, как описано ниже.

[0062] Упомянутые выше слоистые пластики исследовали с использованием прибора MOCON Oxtran 2/21. Были использованы следующие стандарты, касающиеся испытаний: ASTM D-3985, ASTM F-1927; DIN 53380, JIS K-7126 и ISO CD 15105-2.

[0063] Как видно из Таблицы 2, скорость проникновения кислорода у Контрольного образца 1, полиэтилена низкой плотности, была очень высокой, т.е. 122 см3/(100 дюйм2/сутки). В противоположность этому, образец Примера 1 оказался очень эффективным устойчивым к коррозионно-активным газам слоистым пластиком, имеющим скорость проникновения кислорода, равную 0,0239 см3/100 дюйм2/сутки), в то время как скорость проникновения кислорода у образца Примера 2 составляла 0,0199 см3/(100 дюйм2/сутки). Таким образом, слоистые пластики, соответствующие настоящему изобретению, продемонстрировали неожиданное и синергетическое снижение скорости проникновения кислорода через слоистые пластики в по меньшей мере 5000 раз!

[0064] Вышеуказанные четыре слоистых пластика, представленные в Таблице 1, были также испытаны по отношению к сероводороду в качестве коррозионно-активного газа, как описано ниже.

Методика проведения испытаний

[0065] Образцы пленки натягивали на тефлоновые сосуды объемом 60 см3. Центральную часть крышки сосуда удаляли, так что пленка оказывалась подверженной воздействию внешней среды. К упомянутому тефлоновому сосуду объемом 60 см3 присоединяли боковые входные и выходные патрубки. К патрубкам подсоединяли источник коррозионно-активного газа, H2S, благодаря чему обеспечивалась возможность постоянного подведения в сосуд и отведения из сосуда газового потока со скоростью 10 см3/мин. Тефлоновый сосуд помещали в наружный сосуд и герметизировали. По мере проникновения газов через слоистый пластик, они улавливались зондом, размещенным в наружном сосуде. SPME (металлооксидные волокна покрытые кремнеземом), расположенный внутри зонда, выводили на 10 мин в свободное пространство, после чего вводили во впускной патрубок газоанализатора для сравнения по площади с известным стандартом концентрации. Для определения скорости проникновения сероводорода на верхней части наружного сосуда устанавливали два дополнительных разъема. Один из разъемов подсоединяли к анализатору Jerome 631-X H2S компании Arizona Instrument. При прокачивании образца из свободного пространства через газоанализатор Jerome 631-X H2S для проведения анализа, объем этого образца заменялся чистым, профильтрованным через угольный слой, воздухом, поступавшим в упомянутый наружный сосуд. Воздух, находящийся в упомянутом свободном пространстве, перед отбором пробы перемешивали для обеспечения однородности образца.

Результаты испытаний

[0066] Упомянутые 4 различные слоистые пластика были испытаны на проникновение дисульфида водорода в течение различных периодов времени, и результаты испытаний представлены в Таблице 3.

[0067] Как видно из приведенной выше таблицы, слоистые пластики, соответствующие настоящему изобретению, т.е. образцы Примера 1 и Примера 2, неожиданно продемонстрировали синергетическое улучшение относительно снижения проникновения газообразного сероводорода, а также снижения скорости проникновения через слоистые пластики по сравнению с Контрольными образцами.

[0068] Те же самые два Контрольных образца и те же самые два образца Примеров, приведенные в Таблице 1, были испытаны на проникновение газообразного хлора в азоте. При испытании по методике, описанной выше в отношении испытания на проникновение кислорода, были получены результаты, представленные в Таблице 4. Вкратце, метод испытаний имеет отношение к образцам пленки, натянутым на тефлоновые сосуды объемом 60 см3. Центральную часть крышки сосуда удаляли, благодаря чему пленка оказывалась подверженной воздействию внешней среды. Упомянутый тефлоновый сосуд объемом 60 см3 снабжали боковыми входным и выходным патрубками. Источник испытуемого газа, хлора, подсоединяли к упомянутым патрубкам, благодаря чему обеспечивалась возможность постоянного подведения в сосуд и отведения из сосуда газового потока со скоростью 15 см3/мин.

[0069] Тефлоновый сосуд помещали в наружный сосуд и герметизировали. По мере проникновения исследуемых соединений через мембрану, они улавливались наружным сосудом.

[0070] Для определения значений проникновения в свободное пространство наружного сосуда вводили газоанализаторную трубку Драгера, p/n 6728411. Упомянутая газоанализаторная трубка Драгера была специально сконструирована для обнаружения газообразного хлора в концентрации 0-5 млн-1. По мере откачивания насосом воздуха из наружного сосуда отобранный объем замещался чистым, профильтрованным через угольный слой, воздухом, поступавшим в упомянутый наружный сосуд.

[0071] Воздух, находящийся в упомянутом свободном пространстве, перед отбором пробы перемешивают для обеспечения однородности образца.

[0072] Образцы следующих восьми примеров были изготовлены и испытаны на проникновение кислорода. Образцы примеров 3, 7 и 9 не содержали никаких дополнительных летучих ингибиторов коррозии, например, в наружном или внутреннем слое, но образцы остальных примеров, т.е. примеров 4-6, 8 и 10, содержали в наружном слое нитрит натрия в качестве летучего ингибитора коррозии. Результаты испытания образцов Примеров 3-10 на проникновение кислорода показали очень низкую скорость проникновения кислорода, при этом скорость проникновения у образцов Примеров 4-6, 8 и 10, содержащих летучие ингибиторы коррозии, была несколько ниже, чем скорость проникновения кислорода в случае образцов Примеров 3, 7 и 9, которые летучих ингибиторов коррозии не содержали. Фактическая скорость проникновения кислорода была весьма схожей со скоростью, приведенной в Таблице 2 для образцов Примеров 1 и 2. Таким образом, были еще раз получены резко сниженные и синергетические результаты, касающиеся устойчивых к коррозионно-активным газам слоистых пластиков, соответствующих настоящему изобретению.

Пример 3

[0073] Трехслойный устойчивый к коррозионно-активным газам слоистый пластик без летучего(-их) ингибитора(-ов) коррозии (Фиг.4).

[0074] Совместно экструдированная трехслойная трубка с получением пленки толщиной 4 мил (101,6 мкм). Упомянутая трубка содержит:

[0075] наружный слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, смешанный со связующим слоем из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[0076] барьерный слой из сополимера этилена и винилового спирта, например, ET3803 Soarnol (содержание 38% (мольн.));

[0077] внутренний слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, смешанный со связующим слоем из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236.

Пример 4

[0078] Трехслойный устойчивый к коррозионно-активным газам слоистый пластик, внутренний слой которого содержит летучий(-е) ингибитор(-ы) коррозии (Фиг.4).

[0079] Совместно экструдированная трехслойная трубка с получением пленки толщиной 4 мил (101,6 мкм). Упомянутая трубка содержит:

[0080] наружный слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, смешанный со связующим слоем из линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[0081] барьерный слой из сополимера этилена и винилового спирта, например, ET3803 Soarnol (содержание 38% (мольн.));

[0082] внутренний слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, смешанный со связующим слоем из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236, и нитритом натрия.

Пример 5

[0083] Трехслойный устойчивый к коррозионно-активным газам слоистый пластик, наружный и внутренний слои которого содержат летучий(-е) ингибитор(-ы) коррозии (Фиг.4).

[0084] Совместно экструдированная трехслойная трубка с получением пленки толщиной 4 мил (101,6 мкм). Упомянутая трубка содержит:

[0085] наружный слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, смешанный со связующим слоем из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236, и содержащий нитрит натрия;

[0086] барьерный слой из сополимера этилена и винилового спирта, например, ET3803 Soarnol (содержание 38% (мольн.));

[0087] внутренний слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, смешанный со связующим слоем из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236, и содержащий нитрит натрия.

Пример 6

[0088] Трехслойный устойчивый к коррозионно-активным газам слоистый пластик, наружный и внутренний слои которого содержат летучий(-е) ингибитор(-ы) коррозии (Фиг.4).

[0089] Совместно экструдированная трехслойная трубка с получением пленки толщиной 4 мил (101,6 мкм). Упомянутая трубка содержит:

[0090] наружный слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, смешанный со связующим слоем из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236, и содержащий нитрит натрия;

[0091] барьерный слой из сополимера этилена и винилового спирта, например, ET3803 Soarnol (содержание 38% (мольн.));

[0092] внутренний слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, смешанный со связующим слоем из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236, и содержащий нитрит натрия.

Пример 7

[0093] Пятислойный устойчивый к коррозионно-активным газам слоистый пластик без летучего(-их) ингибитора(-ов) коррозии (Фиг.2).

[0094] Совместно экструдированная пятисложная трубка с получением пленки толщиной 4 мил (101,6 мкм). Упомянутая трубка содержит:

[0095] наружный слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001;

[0096] связующий слой из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[0097] барьерный слой из сополимера этилена и винилового спирта, например, ET3803 Soarnol (содержание 38% (мольн.));

[0098] связующий слой из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[0099] внутренний слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001.

Пример 8

[00100] Пятислойный устойчивый к коррозионно-активным газам слоистый пластик, внутренний слой которого содержит летучий(-е) ингибитор(-ы) коррозии (Фиг.2).

[00101] Совместно экструдированная пятисложная трубка с получением пленки толщиной 4 мил (101,6 мкм). Упомянутая трубка содержит:

[00102] наружный слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001;

[00103] связующий слой из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[00104] барьерный слой из сополимера этилена и винилового спирта, например, ET3803 Soarnol (содержание 38% (мольн.));

[00105] связующий слой из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[00106] внутренний слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, и нитрита натрия.

Пример 9

[00107] Пятислойный устойчивый к коррозионно-активным газам слоистый пластик без летучего(-их) ингибитора(-ов) коррозии (Фиг.2).

[00108] Совместно экструдированная пятислойная трубка с получением пленки толщиной 4 мил (101,6 мкм). Упомянутая трубка содержит:

[00109] наружный слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001;

[00110] связующий слой из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[00111] барьерный слой из сополимера этилена и винилового спирта, например, ET3803 Soarnol (содержание 38% (мольн.));

[00112] связующий слой из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[00113] внутренний слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001.

Пример 10

[00114] Пятислойный устойчивый к коррозионно-активным газам слоистый пластик, внутренний и наружный слои которого содержат летучий(-е) ингибитор(-ы) коррозии (Фиг.2).

[00115] Совместно экструдированная пятислойная трубка с получением пленки толщиной 4 мил (101,6 мкм). Упомянутая трубка содержит:

[00116] наружный слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, и нитрита натрия;

[00117] связующий слой из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[00118] барьерный слой из сополимера этилена и винилового спирта, например, ET3803 Soarnol (содержание 38% (мольн.));

[00119] связующий слой из экструдируемой линейной полиэтиленовой смолы низкой плотности, модифицированной ангидридом, например, Equistar Plexar PX3236;

[00120] внутренний слой из линейной полиэтиленовой смолы низкой плотности, например, серии Exxon 1001, и нитрита натрия.

[00121] Как отмечалось выше, каждый из Примеров 3-10 неожиданно дал синергетически низкие значения проникновения для кислорода, аналогичные значениям, представленным для Примеров 1 и 2 в Таблице 2.

[00122] Устойчивые к коррозионно-активным газам слоистые пластики, соответствующие настоящему изобретению, могут быть использованы в случаях, когда возникает необходимость защиты металлов от коррозионно-активных газов. Так, слоистые пластики могут быть использованы в качестве оберток, защитных покрытий, кожухов и т.п. для различных металлов и сплавов. Варианты конечного применения включают защиту различных автомобильных деталей и компонентов, различных станков, различных деталей и компонентов судов и кораблей, а также множества электронных устройств различных типов, таких как, например, печатные схемы, монтажные платы, печатные платы, на которые не установлены микросхемы, магнитные диски, например, магнитные диски с серебряным покрытием и т.п. Различные металлы per se, в виде слитков, брусков, стружки, порошка и т.п., можно также защищать слоистыми пластиками, соответствующими настоящему изобретению. Существуют и другие варианты применения, которые подразумевают защиту различных сплавов и компонентов военного и авиакосмического назначения, таких как различные детали из магниевого сплава, катушки и т.п. Другие варианты использования в военных целях и в авиакосмической промышленности включают защиту различных составных частей самолетов, таких как шасси, детали двигателя, детали корпуса и фюзеляжа, различные составные части крыла, а также других изделий военного назначения, таких как детали пушек и винтовок, модули управления и т.п.

[00123] Поскольку, как отмечалось выше, предназначением устойчивых к коррозионно-активным газам слоистых пластиков, соответствующих настоящему изобретению, является защита различных подложек, т.е. металлов, от коррозии, и поскольку различные слои, в частности, наружный слой, содержат различные функциональные добавки, такие как летучие ингибиторы коррозии, биоциды, огнезащитные добавки и т.п., обязательным условием является неприменение слоистых пластиков, соответствующих настоящему изобретению, для защиты различных пищевых продуктов, таких как зерно, овощи, фрукты, молочные продукты, мясо и рыба. Такое применение может быть вредным, особенно для людей, потребляющих такие продукты. Таким образом, слоистые пластики не используются в качестве оберток, упаковок, пакетов или в любых других предметах, выполняющих аналогичные функции, в отношении пищевых продуктов и лекарственных средств.

[00124] Хотя, в соответствии с патентным законодательством, в описании были изложены наилучшие способы применения и предпочтительные примеры осуществления, объем изобретения ограничивается не ими, а исключительно объемом, который определен прилагаемой формулой изобретения.

Настоящее изобретение имеет отношение к устойчивому к коррозионно-активным газам барьерному слоистому пластику, обладающему способностью сопротивляться проникновению коррозионно-активных газов, таких как кислород, газообразные галогены, сероводород, диоксид серы, HCl, Cl2, и может быть использовано для защиты металла при хранении и транспортировке. Устойчивая к коррозионно-активным газам многослойная пленка для защиты металлов содержит наружный слой термопластичного полимерного материала, содержащий летучий ингибитор коррозии, устойчивый к коррозионно-активным газам барьерный слой полимерного материала и связующий слой, расположенный между упомянутым наружным и упомянутым барьерным слоями. Изобретение позволяет получить многослойную пленку, обладающую улучшенным сопротивлением проникновению коррозионных газов, таких как кислород, сероводород и газообразные галогены, например хлор. 4 н. и 8 з.п. ф-лы, 5 ил., 4 табл., 10 пр.

1. Устойчивая к коррозионно-активным газам многослойная пленка для защиты металлов, содержащая:

по меньшей мере один наружный слой термопластичного полимерного материала, содержащий летучий ингибитор коррозии, при этом упомянутый термопластичный полимерный материал содержит полиэтилен, включая различные полиэтилены низкой и высокой плотности, полипропилен и его сополимеры, сополимер этилена и этилакрилата, сополимер этилена и метилакрилата, сополимер акрилонитрила, бутадиена и стирола (ABS), сополимер метилметакрилата и стирола, полибутилдиен, полихлоропрен, сополимер бутадиена и стирола, полихлортрифторэтилен, политетрафторэтилен, фторированный сополимер этилена и полипропилена, поливинилхлорид, поливинилиденхлорид, поливинилиденфторид, смесь полиэтилена и политетрафторэтилена, сополимер меламина и формальдегида, полиуретан, полиамид, сложный полиэфир или любую их комбинацию;

причем упомянутый летучий ингибитор коррозии содержит триазол или его производное; бензоат или соль бензойной кислоты; карбонат; фосфат; молибдат щелочного металла, димолибдат, молибдат амина или его соль; щелочную соль двухосновной кислоты; органический нитрит или нитрит щелочного металла; по меньшей мере одну С6-С10-алифатическую монокарбоновую кислоту, по меньшей мере одну С6-С10-алифатическую дикарбоновую кислоту или по меньшей мере один первичный ароматический амид; или любую их комбинацию;

по меньшей мере один устойчивый к коррозионно-активным газам барьерный слой полимерного материала, причем упомянутый устойчивый к коррозионно-активным газам барьерный слой содержит поливиниловый спирт, или его сополимер, или сополимер алкилена и винилового спирта, или смесь любого из них с полиэтиленом или полипропиленом; или монооксид углерода-содержащий полимер этилена, смешанный с упомянутым полимером поливинилового спирта или упомянутым сополимером алкилена и винилового спирта; или полиамид, или сополимер полиамида, или смесь любого из них с поливиниловым спиртом или сополимером полиэтилена и винилового спирта; или полимер поливинилацетата, или сополимер поливинилацетата; или поливинилиденхлорид, или сополимер поливинилиденхлорида;

по меньшей мере один связующий слой, сочетаемый с упомянутым наружным слоем и упомянутым барьерным слоем; причем упомянутый связующий слой содержит полиакрилат или полиметакрилат, сложноэфирная часть которого содержит от 1 атома углерода до приблизительно 12 атомов углерода, или смесь упомянутого полиакрилата или упомянутого полиметакрилата с полиолефином; полиангидрид или полималеиновый ангидрид; или сополимер упомянутого полиангидрида или упомянутого полималеинового ангидрида с олефином, например с этиленом или пропиленом, с этилвинилацетатом или с этиленакрилатом;

причем упомянутая многослойная пленка имеет скорость проникновения H2S менее чем приблизительно 200 см3/100 м2/сутки;

при этом упомянутая многослойная пленка имеет способность защищать металлы от коррозии.

2. Устойчивая к коррозионно-активным газам многослойная пленка по п. 1, отличающаяся тем, что количество упомянутого летучего ингибитора коррозии составляет от приблизительно 0,25 массовой части до приблизительно 10 массовых частей на каждые 100 массовых частей упомянутого наружного слоя;

причем упомянутый связующий слой содержит упомянутый полиакрилат или упомянутый полиметакрилат, смешанный с полиолефином; упомянутый полиангидрид или упомянутый полималеиновый ангидрид; или упомянутый сополимер упомянутого полиангидрида или упомянутого полималеинового ангидрида с олефином либо с этилвинилацетатом или любую их комбинацию; и

при этом полимер упомянутого устойчивого к коррозионно-активным газам барьерного слоя содержит упомянутый поливиниловый спирт, сополимер этилена и винилового спирта, упомянутый полиамид, упомянутый монооксид углерода-содержащий этиленовый полимер, смешанный с упомянутым поливиниловым спиртом или упомянутым сополимером алкилена и винилового спирта; упомянутый поливинилиденхлорид, упомянутый сополимер поливинилиденхлорида или любую их комбинацию.

3. Устойчивая к коррозионно-активным газам многослойная пленка по п. 2, отличающаяся тем, что упомянутый наружный слой содержит полиэтилен, сложный полиэфир, полиамид или любую их комбинацию;

причем упомянутый летучий ингибитор коррозии представляет собой нитрит щелочного металла, и количество упомянутого нитрита составляет от приблизительно 0,4 массовой части до приблизительно 3,0 массовых частей на 100 массовых частей упомянутого наружного и/или внутреннего слоя;

упомянутый связующий слой представляет собой упомянутый полиангидрид, сополимер этилена и малеинового ангидрида, сополимер полималеинового ангидрида или любую их комбинацию, и упомянутый связующий слой расположен между упомянутым наружным слоем термопластичного полимера и упомянутым устойчивым к коррозионно-активным газам барьерным слоем;

упомянутый устойчивый к коррозионно-активным газам барьерный слой представляет собой сополимер упомянутых этилена и винилового спирта, где мольное содержание этилена в упомянутом сополимере составляет от приблизительно 30 %(мол.) до приблизительно 45 % (мол.); или поливинилиденхлорид либо его сополимер с винилхлоридом, акрилатом или акрилонитрилом;

упомянутый полимер устойчивого к коррозионно-активным газам барьерного слоя содержит фенольную добавку, и упомянутая фенольная добавка устойчивого к коррозионно-активным газам барьерного слоя представляет собой 2-гидрокси-4-октоксибензофенон, 2-гидрокси-4-метоксибензофенон, 2,4-дигидроксибензофенон, октил-3-(3′,5′-ди-трет-бутил-4-гидрокси)фенилпропионат, 2(2′-гидрокси-3′,5′-ди-трет-амил)фенилбензотриазол, трет-бутилсалицилат, трет-бутилгидрохинон или любую их комбинацию, причем количество упомянутого фенола составляет от приблизительно 0,7 массовой части до приблизительно 5 массовых частей на 100 суммарных массовых частей упомянутого барьерного слоя; и