Изобретение относится к повышению технического ресурса, выносливости и технологичности формирования винтовых соединений стальных машиностроительных и строительных конструкций, преимущественно гидроэлектростанций, а также сооружений и зданий первой категории по ответственности [1, с. 7, табл. 2].

Известно, что гидравлические турбины гидроэлектростанций прикрепляются к фундаменту винтовыми шпильками. Этими же шпильками прикреплены крышки каждой из турбин. Надежность винтовых шпилек должна быть высокой, так как гидроэлектростанции относятся к первой категории по ответственности [1, с. 7] (коэффициент надежности по уровню ответственности γn=1,2). Величина давления воды в турбине достигает 22…24 атмосфер.

Диаметр крышки турбины достигает 8 м, число шпилек 80 шт. Анкерные шпильки [2, с. 260] неподвижно замоноличены в теле железобетонной плотины, поэтому подвержены коррозионным процессам.

Анкерные шпильки изготовлены из углеродистой стали Ст. 35 [3, Т. 1., с. 25, табл. 1.1.9.], подвержены коррозии сильнее, чем из легированной высокопрочной стали, так как защита от коррозии отсутствует.

Плохая затяжка шпилек недопустима, так как в этом случае стимулируются опасные циклические колебания напряжений в шпильках [4, с. 316…358, рис. 12.19, рис. 12.20], а вероятность возникновения опасных усталостных трещин возрастает. Коррозионные повреждения способствуют усталостным разрушениям шпилек.

Конструкция анкерных шпилек [4, с. 316…358] с сильнейшими концентраторами от острых углов от нарезки на токарном станке в сильной степени влияет на преждевременное зарождение и последующий рост в них усталостных трещин [5], [6, с. 1257], особенно в зонах перехода от нарезки [7, с. 119] к гладкому участку стержня.

Очевидно, что острые углы от нарезки на шпильках должны быть ликвидированы, то есть профиль рифов на шпильках должен быть высокоресурсным (плавные рифы по синусоиде), а поверхность шпилек должна быть защищена от коррозии.

Очевидно также, что циклические воздействия, передающиеся на шпильки, должны быть распределены между ними поровну. Срок безопасной эксплуатации шпилек, подверженных циклическим воздействиям, должен быть ограничен во времени [3, с. 136].

Конструкции узлов со шпильками должны предусматривать возможность их демонтажа и замены новыми после истечения срока их безопасной эксплуатации.

Анализ конструкции применяемых в настоящее время шпилек позволяет сделать следующие выводы:

1. Надежность конструкции крепежных шпилек при эксплуатации недостаточна.

2. Срок безопасной эксплуатации шпилек должен быть ограничен во времени. По истечении технического ресурса шпилек [6, с. 1199], надежная эксплуатация узла не обеспечена, поэтому их следует заменять новыми. Узел крепления должен быть приспособлен к механизированной затяжке гаек гайковертом с исключением сдвигов во фрикционном соединении.

3. Шпильки должны затягиваться расчетным крутящим моментом, что обеспечит работу узла крепления как единого целого с исключением сдвигов во фрикционном соединении, что в свою очередь обеспечит достаточную выносливость узла крепления.

4. Шпильки должны быть защищены от коррозии оцинковкой или никелированием, что повышает их выносливость [4].

За аналог примем шпильки, показанные в справочнике [2, с. 260]. Недостаток аналога - низкая выносливость, а также низкий технический ресурс и ограниченный срок службы винтовых соединений с использованием таких шпилек [4, с. 317] без защиты от коррозии.

Р.Б. Хейвуд (R.B. Heywood) отмечает, что «удачной конструкцией и применением высокопрочных сталей можно достигнуть приблизительно вдвое большей усталостной прочности и только половины - при плохой конструкции или плохом производстве» [4].

На рисунке [4, с. 320, рис. 12.3] произведено сравнение выносливости шпилек с нарезанной и накатанной резьбой. Шпильки с накатанной резьбой примерно в два раза выносливее шпилек, у которых резьба образована с использованием резца.

Р.Б. Хейвуд отмечает, что [4, с. 321] «для нарезанной резьбы во всех случаях установлено уменьшение усталостной прочности болта с увеличением его диаметра». В нашем случае диаметр велик (080 мм). Масштабный фактор всегда влияет отрицательно. Увеличение жесткости болта или шпильки всегда влияет отрицательно на выносливость соединения. Особенно опасен переход от нарезки к гладкому стержню шпильки.

Р.Б. Хейвуд отмечает, что [4, с. 321] «улучшение конструкции может начинаться с простых требований: нарезать болт (шпильку) на максимально большую длину, уменьшая этим диаметр болта, высверливать внутреннюю осевую часть болта (шпильки), применять податливые головки болта (податливые шайбы), гайки [4, с. 328, рис. 12.10], пружинные (тарельчатые) шайбы».

Р.Б. Хейвуд [4, с. 343, рис. 12.13] отмечает, что «резьба с углом профиля 90° в 10 и более раз» повышает выносливость по сравнению со стандартной резьбой. Он рекомендует применять «резьбу с углом профиля 90° в случаях, когда необходима особо высокая усталостная прочность как для нарезанной, так и накатанной резьбы» [4, с. 356, рис. 12.19].

Следует отметить, что накатывать резьбу с углом профиля 90° проще, чем стандартную.

За прототип примем винтовые арматурные стержни, предложенные К.К.Неждановым и разработанные с аспирантами [12, RU №2467075]. Из винтовой арматуры удобно получать высокоресурсные винтовые шпильки необходимой длины.

В прототипе применен автоматизированный способ проката винтовой арматуры косым винтовым накатом их в горячем (950…1050°C) пластическом состоянии косой поперечно-винтовой накаткой на прокатном стане из высокопрочной высоколегированной стали 40Х, 30ХЗМФ, 35Х2АФ «Селект». Прокат высокоресурсных винтовых арматурных стержней сплошных или трубчатых в сечении автоматизирован.

Техническая задача по способу повышения стойкости трубчатой и стержневой арматуры к коррозии в узлах машиностроительных, строительных, а также внутри железобетонных конструкций в зоне контакта ее с бетоном, а также повышения выносливости, технического ресурса винтовых шпилек и повышение технологичности формирования их решена следующим образом.

Внешние рифты по винтовой спирали накатывают в горячем пластичном состоянии в клети прокатного стана косой поперечно-винтовой накаткой [12] из непрерывно-литой податливой пластичной заготовки. Непрерывно-литую заготовку отливают [6, с. 799] из высокопрочной легированной стали, стойкой к коррозии (10ХНДП, 12ГН2МФАЮ, 15Г2АФД, 10Г2С1Д, 40Х, 3ОХЗМФ, 35Х2АФ «Селект» [СНИП, с. 64, табл. 51]), и остужают ее до пластического состояния - температуры 950…1050°C.

Температуру конца горячей накатки поддерживают 950…1050°C, профиль рифов накатывают по синусоиде с высотой рифов, равной половине их шага.

Способ изготовления стержневой и трубчатой арматуры из высокопрочной коррозионно-стойкой стали реализован в следующей технологической последовательности формирования винтовых стержней.

На непрерывно-литую заготовку в клети прокатного стана по спирали накатывают внешний профиль косой поперечно-винтовой накаткой с высотой рифов, равной половине их шага при температуре конца горячей накатки 950-1050°C (непрерывные рифы с профилем синусоиды трубной цилиндрической накатки [6, с. 119]).

Закаливают полученную винтовую заготовку [7, с. 408] и осуществляют повторную обкатку на прокатном стане в холодном состоянии, затем поверхность винтовых заготовок обезжиривают.

Затем равномерно оцинковывают [11, с. 185] горячим электрохимическим покрытием с расходом цинка 0,01-0,013 г/м2 и термически обрабатывают поверхность железоцинкового покрытия при температуре 420-500°C в течение 10...20 мин. Этим предотвращают возникновение коррозионных процессов в поверхностной зоне контакта и сцепления арматуры с бетоном.

Термической обработкой повышают стойкость арматуры к коррозии в 3…4 раза [11, с. 185] в результате образования однородного слоя постоянной толщины железоцинкового покрытия.

В качестве высокопрочной коррозионно-стойкой стали используют сталь 10ХНДП, 12ГН2МФАЮ, 15Г2АФД, 10Г2С1Д.

Исключают коррозионные повреждения винтовой арматуры в зоне сцепления ее с бетоном фундамента и во фланцевых узлах присоединения винтовыми шпильками крышек, например, турбин гидроэлектростанций к корпусам турбин.

Оцинковкой обеспечивают высокую коррозионную стойкость винтовой арматуры в бетоне, а следовательно, обеспечивают надежную анкеровку и исключают выдергивание ее из бетона. Также обеспечивают надежную равнопрочную продольную стыковку стержней винтовой арматуры друг с другом винтовыми муфтами.

Гарантируют надежную эксплуатацию фланцевых соединений и железобетонных конструкций и увеличивают срок безопасной эксплуатации, в 3…4 раза более длительный по отношению к железобетонным конструкциям, армированным шаблонной «черной» арматурой [13, с. 102], не защищенной однородным слоем постоянной толщины железоцинкового сплава.

Технический ресурс закругленных по синусоиде впадин и рифов профиля винтовой спиральной арматуры также повышают и получают высокоресурсную арматуру с рифами по винтовой спирали, имеющей высокую выносливость.

Автоматизированно режут ее на мерные длины, получают высокоресурсные винтовые шпильки. Снабжают их упругими податливыми (тарельчатыми) шайбами, которые отливают из базальта или ковкого чугуна, имеющими модуль упругости по сравнению со сталью, примерно в два раза более низкий.

Снабжают высокоресурсные винтовые шпильки гайками из такой же стали, как шпильки, и отправляют готовые изделия потребителю для применения в высокоресурсных фрикционных соединениях.

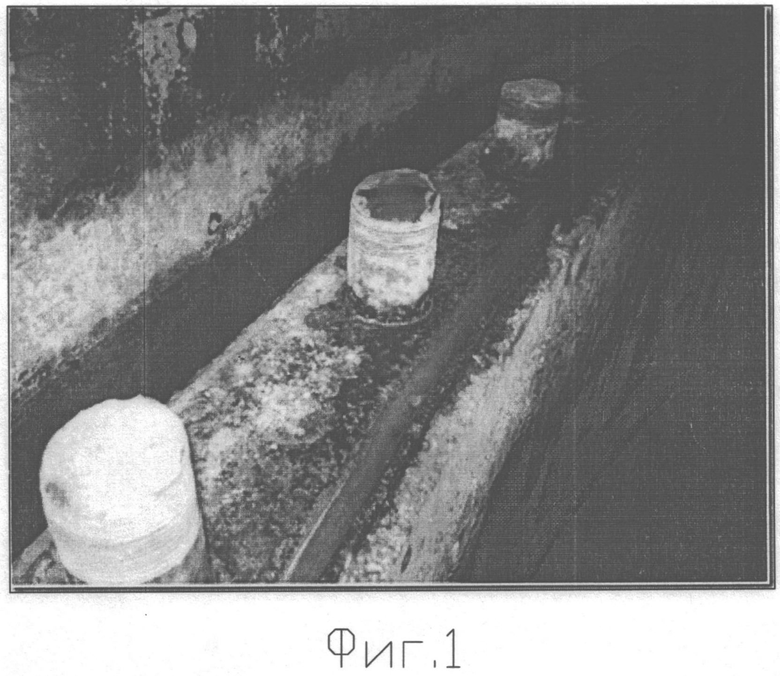

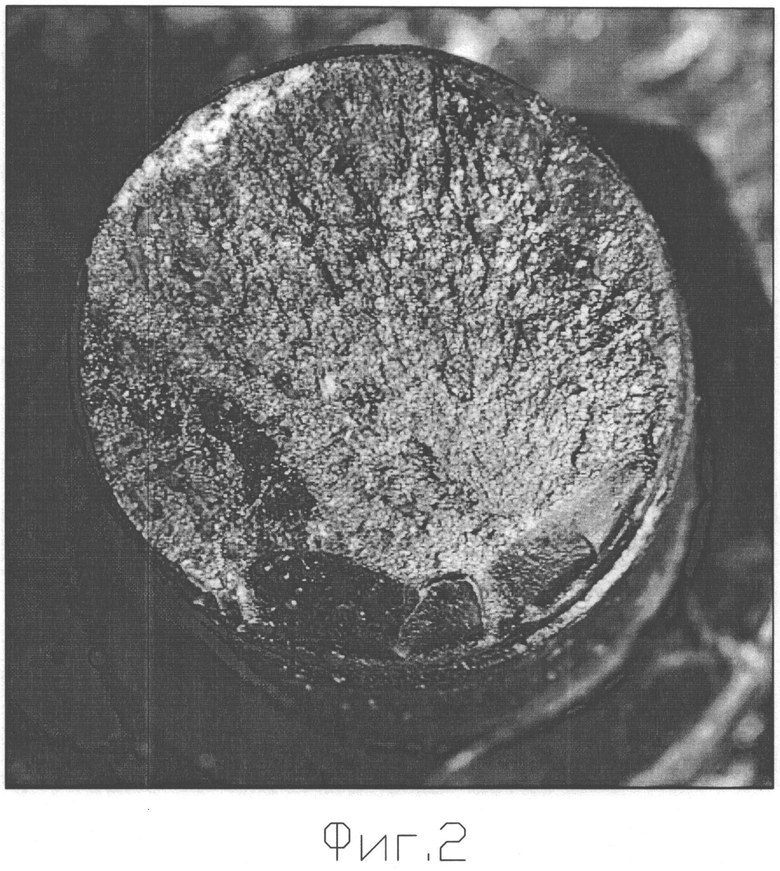

На фиг. 1 (фотография) показана конструкция узла соединения после срыва крышки турбины.

На фиг. 2 (фотография) видны покрытые коррозией обломки уставших шпилек в узле соединения после срыва крышки турбины.

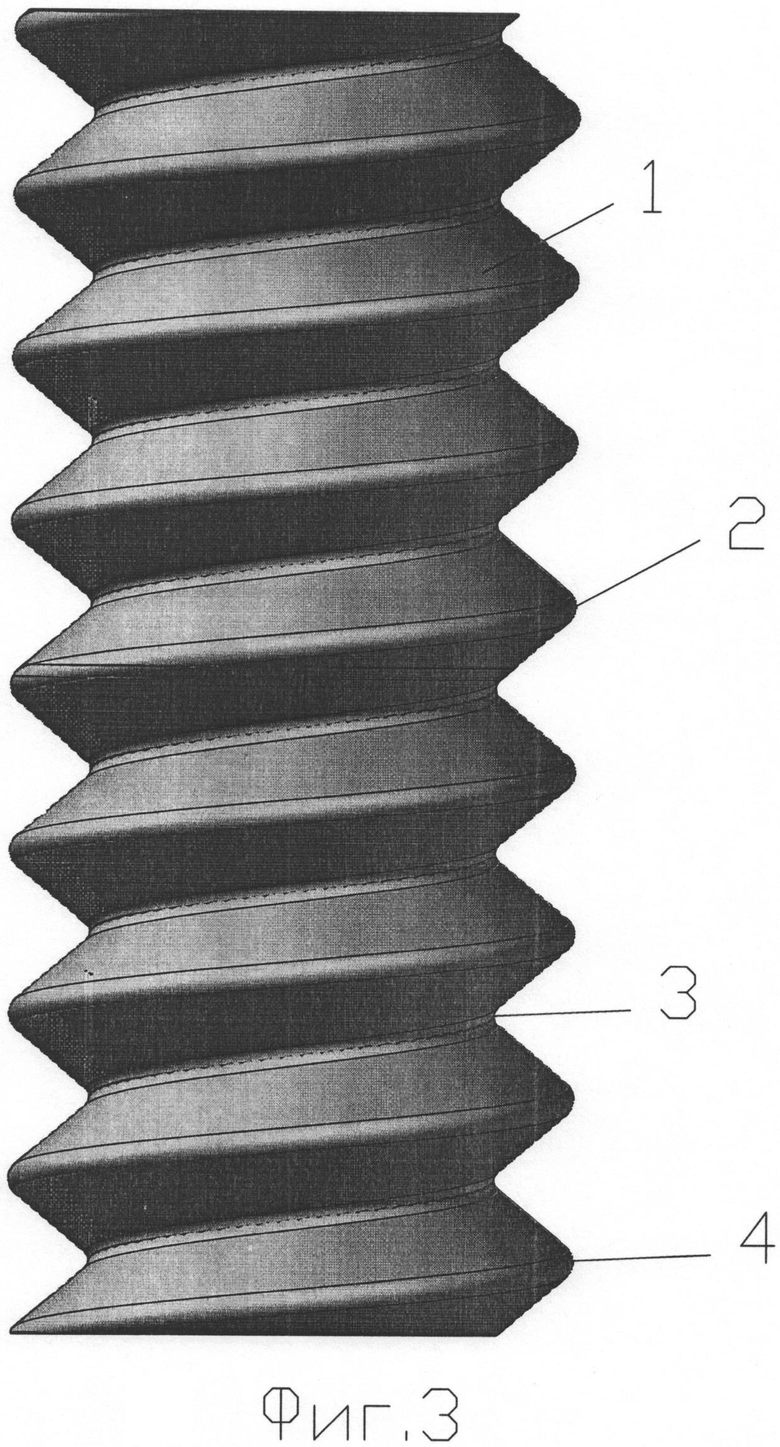

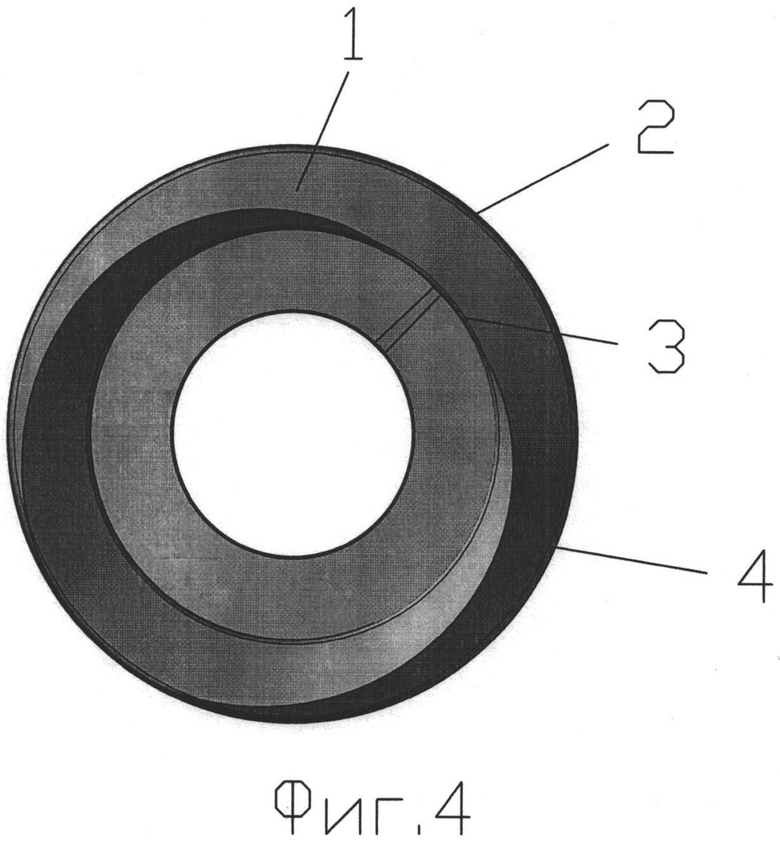

На фиг. 3 показана горячекатаная непрерывно-литая заготовка 1 из высокопрочной легированной стали 40Х, 30ХЗМФ, 35Х2АФ «Селект» сплошная или трубчатая в сечении; на фиг. 4 - поперечный разрез ее.

Номера элементов:

1. периодический винтовой профиль 1.

2. внешние непрерывные рифы 2.

3. закругленные по синусоиде впадины 3.

4. выступы 4 винтовой спиральной арматуры.

Непрерывно-литую заготовку 1 после процесса литья остужают до температуры 950…1050°C горячего проката, то есть до пластического состояния. Непрерывно-литую заготовку 1 по рольгангу транспортируют в прокатный стан косой поперечно-винтовой накатки и непрерывно, обкатывают податливую заготовку в клети сдавливанием несколькими валками, сообщают ими заготовке вращательное вокруг продольной оси движение, деформируют и превращают ее в периодический 2 профиль с рифами по винтовой спирали.

Причем его внешние рифы 3 обкатывают в горячем пластическом состоянии, пластически выдавливают непрерывные рифы 3 с профилем синусоиды трубной цилиндрической накатки рифов [6] по правой или левой винтовой спирали однозаходной или многозаходной. Высота волны рифа равна половине шага рифов hP=0,5 Sp.

Непрерывные рифы 3 накатывают с плавными закругленными по синусоиде впадинами 4 [6, с. 119], получают винтовую спиральную арматуру.

Непрерывно закаливают ее охлаждением по известной технологии с прокатного нагрева [7, с. 408], а после закаливания повторно автоматизированно обкатывают и повышают технический ресурс рифов 3 и впадин 4 синусоидального профиля в холодном состоянии валками на прокатном стане, создают на их поверхности остаточные сжимающие напряжения и повышают выносливость винтовой спиральной арматуры.

Этим повышают технический ресурс профиля винтовой спиральной арматуры (эффективные коэффициенты концентрации напряжений минимальны), получают высокоресурсную арматуру с гарантией высокой выносливости. Готовую спиральную арматуру режут на мерные длины и получают высокоресурсные винтовые шпильки, готовые к употреблению.

Сопоставление с прототипом показывает следующие существенные технические отличия:

1. Изготовление винтовой арматуры автоматизировано на прокатном стане косой поперечно-винтовой накатки из непрерывно-литых заготовок.

2. Винтовой профиль непрерывно автоматизированно закаливают охлаждением его по известной технологии прокатного нагрева [9, с. 408], что обеспечивает высокую производительность процесса.

3. После закаливания автоматизированно повышают выносливость винтовой спиральной арматуры, повторно обкатывая и упрочняя впадины 4 и рифы 5 синусоидального профиля в холодном состоянии валками также на прокатном стане. Этим создают на их поверхности остаточные сжимающие напряжения и значительно повышают технический ресурс и выносливость.

4. Из винтового профиля автоматизированно получают высокоресурсные винтовые шпильки, разрезая профиль на мерные длины. Снабжают винтовые шпильки тарельчатыми упругими шайбами и высокопрочными гайками и отправляют готовые изделия с высокой выносливостью и эксплуатационным техническим ресурсом потребителю для применения в высокоресурсных фрикционных соединениях.

5. При значительном диаметре шпилек (80-100 мм) удобно использовать трубчатые шпильки, а полость внутри шпильки окажет дополнительное благоприятное влияние на технический ресурс винтовой шпильки, увеличив ее податливость.

Список литературы

1. СТО 36554501-014-2008 Стандарт организации НАДЕЖНОСТЬ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ОСНОВАНИЙ, Москва, 2008.

2. Справочник техника конструктора, Изд. 3-е. Самохвалов Я.А., Левицкий М.Я., Григораш В.Д. Киев: «Техшка», 1978. 592 с.

3. Справочник по кранам: в 2 т. T.I. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций // В.И. Брауде, М.М. Гохберг, И.Е. Звягин и др.: Ред. М.М. Гохберг. - М.: Машиностроение, 1988. - 536 с.

4. ХЕЙВУД Р.Б. (HEYWOOD R.B.) ПРОЕКТИРОВАНИЕ С УЧЕТОМ УСТАЛОСТИ (DESIGNING AGAINST FATIGUE. LONDON. 1962). Перевод с английского докторов техн. наук В.П. Григорьева и В.А. Марьина, кандидатов техн. наук Б.В. Заславского и Э.Д. Скурлатова, инж. И.Н. Землянских. Под редакцией чл. корр. АН СССР И.Ф. Образцова. М.: «МАШИНОСТРОЕНИЕ», 1969 г., 504 с.

5. Иванова B.C., Терентьев В.Ф. Природа усталости металлов. М.: «Металлургия», 1975 г., 456 с.

6. Большой энциклопедический словарь (БЭС). Главный редактор A.M. Прохоров. НАУЧНОЕ ИЗДАТЕЛЬСТВО «БОЛЬШАЯ РОССИЙСКАЯ ЭНЦИКЛОПЕДИЯ». М. 1998 г., с. 1456.

7. Резьбы. Государственные стандарты. Сборник. Резьба трубная цилиндрическая. ГОСТ 6357-52. Введен 01.07.1954 г.

8. Соколовский П.И. Малоуглеродистые и низколегированные стали. М.: «Металлургия», 1956 г., с. 216.

9. Мантурова Щ.В., Солнцев Ю.К., Соркин Ю.И., Федин Н.Г. Толковый словарь математических терминов. Пособие для учителей. Под ред. B.А. Диткина. М.: «Просвещение», 1965 г., с. 540.

10. Нежданов К.К., Туманов В.А., Нежданов А.К. Анкерное устройство. RU №2228405. E02D 27/50, Е04В 1/38. Бюл № 13. Зарег. 10.05.2004 г.

11. Справочник в двух томах: «Защита от коррозии старения и биоповреждений машин, оборудования и сооружений». Под редакцией д-ра техн. наук А.А. Герасименко. М.: «Машиностроение», 1987. T.I, с. 688. Т. 2, М.: «Машиностроение», 1987 г., с. 784.

12. Нежданов К.К., Нежданов А.К., Артюшин Д.В. Способ проката горячекатаной арматуры периодического профиля. RU №2467075 С2, МПК C21D 8/08 (2006.01), В21Н 1/18 (2006.01), Е04С 5/03 (2006.01). Опубликовано: 20.11.2012 г. Бюл. №32.

13. Железобетонные конструкции. Общий курс / В.Н. Байков, Э.Е. Сигалов. М.: Стройиздат, 1991 г., 767 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жёсткое зубчатое соединение двухветвевых колонн с фундаментами | 2018 |

|

RU2687830C1 |

| СПОСОБ ФОРМИРОВАНИЯ СБОРНОГО АМОРТИЗИРУЮЩЕГО РЕЛЬСА | 2013 |

|

RU2552584C2 |

| СПОСОБ ЖЁСТКОГО СОЕДИНЕНИЯ САМОНАПРЯГАЮЩЕЙСЯ СТАЛЕТРУБОБЕТОННОЙ КОЛОННЫ, НЕ ИМЕЮЩЕЙ БАЗЫ, С ЖЕЛЕЗОБЕТОННЫМ ФУНДАМЕНТОМ | 2014 |

|

RU2581063C2 |

| Способ формирования рельсового блока из арочных рельсов с главой в замке арки | 2015 |

|

RU2624478C2 |

| Способ защиты от обрушения подкраново-подстропильных ферм | 2017 |

|

RU2674736C2 |

| СПОСОБ ГАРАНТИРОВАНИЯ ДОСТАТОЧНОГО ТЕХНИЧЕСКОГО РЕСУРСА ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583495C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНИЧЕСКОГО РЕСУРСА АВАРИЙНОЙ ПОДКРАНОВОЙ БАЛКИ | 2014 |

|

RU2583116C2 |

| СПОСОБ ПРОКАТА ГОРЯЧЕКАТАНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2009 |

|

RU2467075C2 |

| СПОСОБ АРМИРОВАНИЯ МОНОЛИТНЫХ И СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2716182C1 |

| ВЫСОКОРЕСУРСНАЯ ПОРТАЛЬНАЯ ДВУХСТЕНЧАТАЯ ПОДКРАНОВАЯ БАЛКА | 2016 |

|

RU2677375C1 |

Изобретение относится к повышению технического ресурса, выносливости и технологичности формирования винтовых соединений стальных машиностроительных и строительных конструкций. Способ изготовления стержневой и трубчатой арматуры из высокопрочной коррозионно-стойкой стали включает следующие операции: на непрерывно-литую заготовку в клети прокатного стана по спирали накатывают внешний профиль косой поперечно-винтовой накаткой с высотой рифов, равной половине их шага, при температуре конца горячей накатки 950-1050°C, закаливают полученную винтовую заготовку и осуществляют повторную обкатку на прокатном стане в холодном состоянии, затем поверхность винтовых заготовок обезжиривают, оцинковывают горячим электрохимическим покрытием с расходом цинка 0,01-0,013 г/м2 и термически обрабатывают поверхность железоцинкового покрытия при температуре 420-500°C в течение 10-20 мин. Технический результат: повышение коррозионной стойкости арматуры, в том числе внутри железобетонной конструкции в зоне контакта с бетоном, повышение выносливости и технического ресурса арматуры. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления стержневой и трубчатой арматуры из высокопрочной коррозионно-стойкой стали, отличающийся тем, что на непрерывно-литую заготовку в клети прокатного стана по спирали накатывают внешний профиль косой поперечно-винтовой накаткой с высотой рифов, равной половине их шага, при температуре конца горячей накатки 950-1050°C, закаливают полученную винтовую заготовку и осуществляют повторную обкатку на прокатном стане в холодном состоянии, затем поверхность винтовых заготовок обезжиривают, оцинковывают горячим электрохимическим покрытием с расходом цинка 0,01-0,013 г/м2 и термически обрабатывают поверхность железоцинкового покрытия при температуре 420-500°C в течение 10-20 мин.

2. Способ по п. 1, отличающийся тем, что в качестве высокопрочной коррозионно-стойкой стали используют сталь 10ХНДП, 12ГН2МФАЮ, 15Г2АФД, 10Г2С1Д.

| СПОСОБ ПРОКАТА ГОРЯЧЕКАТАНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2009 |

|

RU2467075C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА | 2005 |

|

RU2306989C2 |

| Способ изготовления стальной арматуры железобетонных конструкций переменного профиля | 1990 |

|

SU1822430A3 |

| Способ обработки стального проката | 1988 |

|

SU1674689A3 |

Авторы

Даты

2016-01-20—Публикация

2014-03-11—Подача