Изобретение относится к способам снижения оксида углерода, присутствующего в промышленном потоке текучей среды.

На сталелитейную промышленность приходится 7–9% мировых выбросов диоксида углерода, свидетельствуют данные Worldsteel. Главный источник выбросов в сталелитейном производстве – это доменный передел: выплавка чугуна в доменных печах с использованием угольной и железорудной продукции при температуре около 1500 °C. Чтобы снизить θвоздействие на окружающую среду на этом этапе, компании модернизируют оборудование. Также металлургические предприятия, в том числе российские комбинаты ЕВРАЗ, используют технологию вдувания в домну пылеугольного топлива, что позволяет сократить расход кокса и, соответственно, выбросов CO2.

Консалтинговая компания Wood Mackenzie подсчитала, что для успешной борьбы с глобальным потеплением мировой металлургической промышленности к 2050 г. придется сократить выбросы углекислого газа на 75% – с нынешних 3 млрд до 780 млн т в год. Чтобы этого достичь, кроме всего прочего придется развивать технологии улавливания и захоронения углекислого газа. Так, к 2050 г. можно утилизировать порядка 45% выбросов металлургических комбинатов, или около 500 млн т углекислого газа в год, оценивают эксперты Wood Mackenzie.

Еще одним важным направлением снижение воздействия на окружающую среду является рециклинг, то есть повторное использование отходов производства на промышленных предприятиях. Основные задачи здесь — это снижение уровня отрицательного воздействия на экологическую систему, сокращение площадей, предназначенных для складирования и хранения отходов, получение дополнительной прибыли от создания и реализации новой продукции.

Одним из таких отходов (продуктов) является шлак доменный. Существующие способы переработки и утилизации доменного шлака не обеспечивают полное устранение накопления данного отхода и переработку его отвалов. Преимущественно доменный шлак передают в качестве сырья в производство портландцемента, а также в качестве заполнителя (щебня) для бетонных смесей, что не позволяет обеспечить высокую прибыль и, в сочетании с проблемой накопления в отвалах, обуславливает актуальность поиска решений, обладающих большей экономической эффективностью.

Доменный шлак как сырье обладает следующими преимуществами: стабильность его химического и фазового состава, что выгодно отличает доменный шлак от других техногенных отходов и существенно упрощает выполнение задачи о стабильности качества выпускаемой продукции; также доменный шлак образуется в больших количествах и является сырьем с низкой стоимостью; извлечение его из организованных отвалов или отбор с места образования значительно проще и дешевле, чем добыча природного сырья.

В связи с переходом металлургических производств на сухое тушение огне-жидкого доменного шлака и накоплением в некоторых производствах отсевов известняка и извести, которые нецелесообразно использовать в технологии производства чугуна и стали, возникают технологические опции, позволяющие удовлетворить новым требованиям к производствам в части снижения газообразных выбросов CO2 и соединений серы.

Известен мокрый скруббер с использованием известковых растворов, который отличается высокой эффективностью в части поглощения углекислого газа и соединений серы [1] (Монография В.А. Дубровского «Природоохранные технологии на ТЭС», Красноярск 2022, https://studfile.net/preview/9812239/page:52/ )

Недостатком такого способа газоочистки является необходимость подготовки извести путем обжига известняка, который сопровождается не только выходом CO2 от разложения карбоната кальция, но и дополнительным выходом СО2 от сгорания углеродного топлива в процессе обжига. Таким образом, при использовании извести в мокрых скрубберах, локальный выброс углекислого газа и соединений серы снижается, однако суммарный валовый выброс только увеличивается, при этом стоимость обожженной извести достаточно высока. Проблемой является получение извести в больших количествах для процессов газоочистки без обжига известняка в печах.

Наиболее близким (прототипом) по технической сущности к заявленному способу, по количеству сходных признаков, является патент [2] RU 2440178 C2 МПК B01D 53/62 (2006.01), опубликованный 20.01.2012 бюл.№2 «Материалы и способы секвестрации диоксида углерода», включающий уменьшение количества диоксида углерода в потоке текучей среды путем осуществление контакта потока текучей среды с промывочным материалом, содержащим первый компонент, второй компонент и воду, где первый компонент отличается от второго компонента, причем первый компонент содержит источник оксида кальция и источник ионов щелочных металлов, а второй компонент содержит шлак, в котором имеются один или более химических активных силикатных соединений, и отношение первого компонента ко второму компоненту составляет от 10:1 до 1:10. Секвестирующий диоксид углерода материал выполнен в виде суспензии, которая содержит частицы с максимальным размером 500 мкм и площадью поверхности от 1000 см2/г до 7000 см2/г.

Недостатками данного способа является: использование двухкомпонентной смеси, содержащей щелочные металлы, которую приготовляют непосредственно в технологическом процессе, что усложняет технологический процесс; растворенные в отработанном реагенте гидрокарбонаты щелочных металлов (Na, K) сложно утилизировать.

Также данный способ не применим на АО «ЕВРАЗ НТМК» в связи с тем, что в доменном шлаке содержание активного CaO ограничено по титану, который связывает оксид кальция в устойчивое кристаллическое нерастворимое соединение CaTiO3 (перовскит), в связи с чем часть оксида кальция, представленного в данном материале, не переходит в раствор и не взаимодействует с углекислым газом в процессе газоочистки. В таблице №1 представлено сравнение характерного химического состава доменных шлаков различных производителей, в пересчете на оксиды.

Таблица №1

Техническим результатом, на достижение которого направлено предлагаемое изобретение является снижение выбросов диоксида углерода в процессе производства чугуна и/или стали.

Указанный технический результат достигается тем, что в способе удаления диоксида углерода из потока текучей среды, содержащей диоксид углерода, включающем осуществление контакта реагента-поглотителя с диоксидом углерода, согласно изобретения, в качестве реагента-поглотителя используют щелочную пульпу из высокомагнезиального доменного шлака с массовой долей MgO более 6% и воды.

При этом высокомагнезиальный доменный шлак получают в доменном процессе путем введения в состав агломерационной шихты, применяемой для производства агломерата, используемого в качестве сырья для производства чугуна в доменном процессе, например, сырого доломита.

Сущность технического решения заключается в следующем:

В производстве чугуна в доменном процессе, побочным продуктом является доменный шлак. Шлаки по преимущественному содержанию окислов подразделяют на кислые, основные, глиноземистые, магнезиальные, марганцовистые. Такое условное подразделение шлаков зависит от условий выплавки чугуна. На Востоке вследствие содержания в пустых породах большого количества глинозема и низкого содержания серы в коксе шлаки поддерживают более кислыми с повышенным содержанием Аl2O3. На Юге чугун выплавляют при более основных шлаках, так как пустая порода железных руд является преимущественно кислой, а кокс - высокосернистым. Магнезиальные шлаки имеют место и на Юге и на Востоке. Для этого в шихту дополнительно вводят доломитизированный известняк или доломит, содержащие MgO. Шлаки, в которых находится более 3% магнезии, можно считать магнезиальными, а шлаки, в которых более 9% глинозема, обычно относят к глиноземистым [3] (1969г. Щербаков В.П.. Основы доменного производства.Шлакообразование,http://metallurgu.ru/books/item/f00/s00/z0000001/st035.shtml ).

В частности, на АО «ЕВРАЗ НТМК» высокомагнезиальный доменный шлак получают путем добавления в агломерационную шихту сырого доломита, для получения доменного шлака с массовой долей MgO более 6%.

Оксид магния является активным веществом, который в дальнейшем участвует в процессе поглощения углекислого газа. При содержании массовой доли MgO менее 6% не обеспечивается решение поставленной задачи, т.к. его выход в раствор ничтожен и не оказывает существенного влияния на заявленный процесс.

При содержании массовой доли MgO более 6%, обеспечивается образование Mg(OH)2 в количестве достаточном для связывания углекислого газа, совместно с Ca(OH)2, в количестве 212 кг/т шлака.

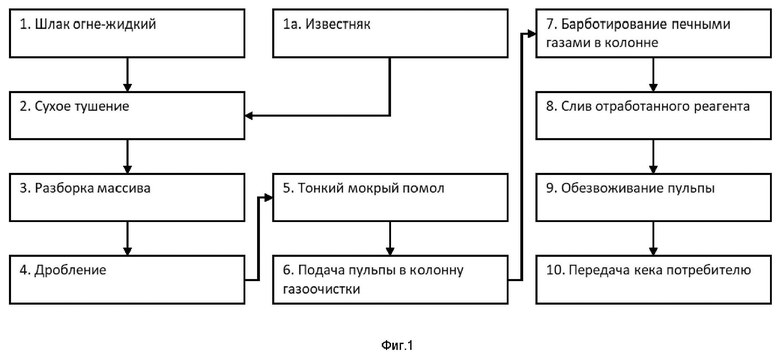

Принципиальная технологическая схема, отражающая существо изобретения, в одном из вариантов исполнения, представлена на Фиг. 1.

Готовый огне-жидкий доменный шлак из доменного процесса сливают для охлаждения и затвердевания в траншеи. После формирования массива оптимальной высоты, его разбирают и подают на дробление, с целью отделения металлического скрапа и уменьшения питания мельницы тонкого помола, что уменьшает энергозатраты на помол. В качестве альтернативы возможно использование гранулированного доменного шлака. На Фиг. 1 показана принципиальная схема с использованием мокрого тонкого помола, т.к. эта операция позволяет на выходе из мельницы получить готовую пульпу, но возможен также и сухой помол с последующим приготовлением пульпы в отдельном агрегате. При помоле следует стремиться обеспечить максимальную удельную поверхность материала, с учетом экономических требований, т.к. от нее непосредственно зависит эффективность газоочистки.

После приготовления пульпы ее перекачивают в агрегат газоочистки: на Фиг. 1 показана колонна, но возможны опции, например использование скруббера или аналога распылительной сушилки. В случае использования колонны пульпу барботируют печными газами. Контроль, с целью максимального использования поглотительной емкости пульпы по отношению к углекислому газу и соединениям серы, осуществляется измерением водородного потенциала (рН) пульпы: в процессе работы показатель смещается к нейтральному, что свидетельствует о прохождении реакции между щелочами и растворяемым углекислым газом и снижении ёмкости работающего реагента.

Отработанную пульпу сливают в накопитель, где, для устранения запаха сероводорода и дополнительной нейтрализации, ее, например, озонируют. Нейтрализованную пульпу обезвоживают, при необходимости высушивают, воду используют повторно. Полученный в процессе обезвоживания кек газоочистки, представляющий собой в основном смесь тонкого шлака и тонкодисперсных карбонатов кальция и магния, передают потребителю.

Существо изобретения состоит в использовании свойства тонкомолотого шлака интенсивно отдавать CaO и MgO в водный раствор с образованием соответствующих щелочей, для получения тонкодисперсной пульпы, которая поглощает углекислый газ и соединения серы из печных газов при контакте.

Тонкомолотый ДШ сам по себе является эффективным поставщиком оксидов кальция и магния в водный раствор, может эффективно связывать углерод в виде углекислого газа, причем эффект растянут по времени в связи с пределом насыщения раствора.

Высокая эффективность ДШ как реагента частично объясняется тониной помола - с большой удельной поверхности материала обеспечивается большой выход оксидов щелочноземельных металлов в раствор, обеспечивается интенсивная подпитка раствора оксидами щелочноземельных металлов в процессе работы реагента. Поэтому предпочтительным является наиболее тонкий помол ДШ.

В связи с этим, использование источника ионов щелочных металлов (Na, K), как указано в прототипе, которые в отработанном реагенте представлены в виде растворенных гидрокарбонатов, не отделяющихся от раствора, является не желательным, ухудшает технико-экономические показатели процесса, раствор трудно поддается утилизации.

Кроме того, в отличие от прототипа, в данном способе используется потенциал оксида магния, в большом количестве представленного в высокомагнезиальном ДШ. Оксид магния вступает в реакции поглощения углекислого газа по реакциям:

MgO + H2O = Mg(OH)2;

1) CO2 + H2O = H2CO3;

2) Mg(OH)2 + H2CO3 = MgCO3 +2H2O,

- что повышает эффективность ДШ в качестве реагента дополнительно к аналогичным реакциям с Ca(OH)2 и тем самым упраздняет необходимость в введении дополнительно источника ионов щелочных металлов (Na, K), что требуется в прототипе.

Преимущества данного процесса:

1. Использование дешевого техногенного сырья, что приводит к уменьшению накопления шлаков.

2. Сокращение выбросов углекислого газа

3. Возможность использования теплоты охлаждения и фазовых переходов огне-жидкого шлака для производства реагента газоочистки.

Пример конкретного выполнения способа.

Применение способа поясняется следующим экспериментом, проведенным в условиях ЕВРАЗ НТМК:

Ёмкость реагента-поглотителя, приготовленного путем смешения тонкомолотого доменного шлака и воды, зависит прямо пропорционально от тонины помола (удельной поверхности), содержания в доменном шлаке оксидов щелочноземельных металлов, т.е.:

A ≈ (CaO + MgO)*Sуд

где А – активность реагента, CaO и MgO – массовая доля соответствующих оксидов в доменном шлаке, Sуд - удельная поверхность тонкомолотого доменного шлака.

Подготовили навеску 50 г шлака доменного АО «ЕВРАЗ НТМК», измельченного до фракции -50 мкм, содержащим компоненты в следующем соотношении (масс.доля, %):

- оксид кремния (SiO2) – 25,19;

- оксид алюминия (Al2O3) – 16,16;

- оксид железа (Fe2O3) – 0,71;

- оксид кальция (CaO) – 32,50;

- оксид титана (TiO2) – 10,46;

- оксид магния (MgO) – 12,40.

В сухопарник Ле-Шателье (барботер) залили 200 г водопроводной воды, засыпали навеску 50 г шлака доменного тонкомолотого, в нем приготовили пульпу с соотношением Ж:Т=4:1, рН=11÷12. Пульпу барботировали техническим углекислым газом с расходом 0,5 нл/мин в течение 20 минут, после чего в пульпе рН=8÷9. Количество связанного углекислого газа по результатам химического анализа составило 212 кг/т шлака.

Источники информации:

[1] Монография В.А. Дубровского «Природоохранные технологии на ТЭС», Красноярск 2022, https://studfile.net/preview/9812239/page:52/

[2] Патент RU 2440178 C2 МПК B01D 53/62 (2006.01), опубликованный 20.01.2012 бюл.№2 «Материалы и способы секвестрации диоксида углерода».

[3] Щербаков В.П. Основы доменного производства. Шлакообразование, 1969г., http://metallurgu.ru/books/item/f00/s00/z0000001/st035.shtml.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химической переработки доменного шлака | 2024 |

|

RU2836971C1 |

| Способ выплавки стали в кислородном конвертере | 2024 |

|

RU2835100C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2012 |

|

RU2490316C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 2008 |

|

RU2385352C2 |

| Способ доменной плавки титаносодержащего сырья | 2023 |

|

RU2825329C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2351657C2 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| Способ получения офлюсованного агломерата | 1988 |

|

SU1578220A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

Настоящее изобретение относится к способу удаления диоксида углерода из потока текучей среды, содержащей диоксид углерода. Данный способ включает контакт реагента-поглотителя с диоксидом углерода. В качестве реагента-поглотителя используют щелочную пульпу из высокомагнезиального доменного шлака с массовой долей MgO более 6% и воды. Технический результат - снижение выбросов диоксида углерода в процессе производства чугуна и/или стали. 1 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ удаления диоксида углерода из потока текучей среды, содержащей диоксид углерода, включающий: осуществление контакта реагента-поглотителя с диоксидом углерода, отличающийся тем, что в качестве реагента-поглотителя используют щелочную пульпу из высокомагнезиального доменного шлака с массовой долей MgO более 6% и воды.

2. Способ по п. 1, отличающийся тем, что высокомагнезиальный доменный шлак получают в доменном процессе путем введения в состав агломерационной шихты, применяемой для производства агломерата, используемого в качестве сырья для производства чугуна в доменном процессе, сырого доломита.

| МАТЕРИАЛЫ И СПОСОБЫ СЕКВЕСТРАЦИИ ДИОКСИДА УГЛЕРОДА | 2007 |

|

RU2440178C2 |

| KR 20150029388 А, 18.03.2015 | |||

| Устройство для устранения фона в радиопередатчике | 1937 |

|

SU57655A1 |

| WO 2009146436 A1, 03.12.2009 | |||

| Жилин И.В | |||

| Использование гранулированных доменных шлаков для очистки природного газа от вредных компонентов | |||

| Журнал "Научное образование", дата публикации 05.09.2022. | |||

Авторы

Даты

2025-04-16—Публикация

2024-06-18—Подача