Предметом данного изобретения является сопловая пластина и применение сопловой пластины для получения комплексных нитей, предпочтительно силикагелевых волокон.

Описание изобретения к патенту DE 19609551 C1 и выложенная заявка DE 102004063599 А1 раскрывают способ получения силикагелевых волокон. Способ содержит несколько этапов. На первом этапе получают прядильный раствор, который на втором этапе выдавливают из напорного резервуара в виде волокон. Диаметр волокон зависит от размера сопла и составляет примерно 10-100 мкм.

Выложенная заявка DE 102004063599 A1 подробно описывает сопла, через которые вытесняют прядильный раствор. Используют сопловую пластину с 7 или 19 отверстиями. Глубина отверстия составляет 3,0 мм, диаметр отверстия D составляет 0,15 мм. При капиллярной длине L 0,45 мм соотношение L/D (длины к диаметру) равно 3. Фигура 2 выложенной заявки схематически показывает сопловую пластину и отдельную форсунку в разрезе.

Упомянутая в уровне техники сопловая пластина имеет недостатки. Вначале процесса выдавливания прядильного раствора через сопло, как описано в DE 102004063599 A1, выступающий прядильный раствор смачивает плоскую область вокруг устья сопла. Прядильный раствор накапливается вокруг горловины, пока она под влиянием силы тяжести постепенно не отделяется от устья сопла, и в виде капли, которая тянет за собой формуемую нить, падает вниз.

При этом отдельные сопла имеют различные свойства в разные моменты времени. Существуют сопла, в которых волокно выходит немедленно, однако вначале имеет разную толщину, так как часть прядильного раствора, попадающего на зону вокруг устья сопла, остается висеть и отделяется только через разные промежутки времени от сопловой пластины в виде тонкой пленки. Существуют сопла, в которых волокно обрывается, и только через некоторое время образуется новое равномерное волокно. Кроме неоднородности, недостатком прядильного раствора, находящегося в области вокруг устья сопла, является нарушение образования волокон во время всего процесса формования, если этот прядильный раствор не целиком отделяется от сопловой пластины, и остающаяся смесь вступает в контакт с волокном. Таким образом, это мешает образованию и продвижению волокна, приводит к скручиванию некоторых волокон или к периодическим каплям.

Например, эта проблема приводит к тому, что выходящие вначале из сопел волокна необходимо выбрасывать из-за их неоднородности. Если способ получения волокон прерывают, то равномерное волокно можно снова получать только после значительного промежутка времени и трудоемкой очистки сопловой пластины. Поэтому очень часто наблюдают, что прядильное вещество, которое неизбежно остается в виде тонкой пленки после отделения прядильного раствора от сопловой пластины вокруг его устья, приводит к тому, что прядильный раствор при возобновленном старте процесса прядения не целиком отделяется от сопловой пластины, так что сопловую пластину перед новым использованием сначала необходимо очистить.

Поэтому, исходя из описанного уровня техники, перед специалистом стоит задача, найти раствор против приставания прядильного раствора к устьям сопла и против сопутствующего этому образования вначале процесса неоднородных волокон. Прежде всего раствор должен подходить для получения силикагелевых волокон.

Эту задачу решают согласно изобретению с помощью сопловой пластины по пункту 1. Предпочтительные формы выполнения указаны в зависимых пунктах.

Следовательно, предметом данного изобретения является сопловая пластина, содержащая, по меньшей мере, одно сопло с устьем сопла, причем устье сопла имеет площадь поперечного сечения А1, причем вокруг устья сопла проходит грань разрыва с углом β в диапазоне от 5° до 90°, причем поверхность, которая снаружи сопла непосредственно граничит с устьем сопла и проходит вокруг него, имеет площадь А2, отличающаяся тем, что соотношение А2/А1 составляет менее 20.

Через указанное устье сопла раствор выдавливают из сопла наружу. Размер устья сопла определяет толщину жгута, выходящего из сопла наружу. Устье сопла имеет площадь поперечного сечения А1.

Выдавливание прядильного раствора через фильеру можно осуществлять различными способами. В уровне техники обычно используют напорный резервуар, заполненный газом. Таким же способом можно выдавливать прядильный раствор из сопловой пластины с помощью подходящего насоса. Для этого в зависимости от области применения подходит множество насосов, как, например, поршневые, шестеренчатые, эксцентриковые и винтовые насосы. Предпочтительно применяют шестеренчатые насосы. Также можно выдавливать прядильный раствор из цилиндрического резервуара с помощью поршня через сопла.

Попадающий наружу через устье сопла прядильный раствор должен смачивать зону вокруг устья сопла наименьшим образом, так как иначе это приведет к неконтролируемому скоплению вещества вокруг устья сопла. Это скопление приводит, в особенности вначале процесса, к образованию неоднородного волокна.

Поэтому вокруг устья сопла находится грань разрыва, и поверхность, которая находится снаружи устья сопла вокруг него, сведена к минимуму.

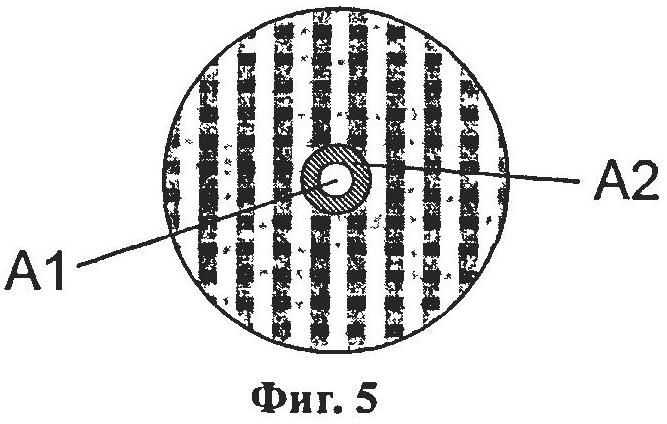

Грань разрыва с минимальной поверхностью области устья можно получить, если сопло будет выполнено в виде канала, который пролегает вертикально через верхушку прямого конуса (см., например, фиг.3(а)). Так как, тем не менее, по технологическим причинам вокруг такого отверстия всегда находится кольцо с конечной шириной, то соотношение А2/А1 нельзя произвольно сводить к минимуму. Это показано на фигурах 3(b) и 5. Фиг.3(b) показывает нижнюю часть сопла в поперечном разрезе, где вокруг устья сопла находится кольцо с конечной шириной. Фиг.5 показывает такое же сопло внизу на виде сверху. Отверстие сопла имеет площадь поперечного сечения А1, кольцо имеет площадь А2. Согласно изобретению соотношение А2/А1 составляет менее 20.

Соотношение А2/А1 составляет предпочтительно менее 15, особенно предпочтительно менее 10, весьма предпочтительно менее 5 и в высшей степени предпочтительно менее 1.

Угол β грани разрыва предпочтительно находится в диапазоне от 10° до 90°, особенно предпочтительно в диапазоне от 20° до 90°, весьма предпочтительно в диапазоне от 30° до 90°.

Предпочтительно сопловая пластина согласно изобретению обнаруживает много идентичных сопел с вышеописанными признаками. Количество сопел находится в диапазоне, например, от 1 до 1000, предпочтительно от 4 до 100.

Сопла можно получить с помощью бурения и/или фрезерования в сопловой пластине. Предпочтительно сопловая пластина является модульной. Это означает, что сопловая пластина имеет отверстия, в которые можно вставлять фильерные комплекты. Например, можно закреплять в горячем состоянии фильерные комплекты или ввинчивать в сопловую пластину.

Сопловая пластина согласно изобретению подходит для получения волокон, в частности силикагелевых волокон, особенно в процессе сухого формования, как описано, например, в DE 19609551 C1 и DE 102004063599 A1. Поэтому предметом данного изобретения также является применение сопловой пластины согласно изобретению для получения силикагелевых волокон.

Далее более подробно описаны предпочтительные формы выполнения сопловой пластины согласно изобретению, однако изобретение не ограничивается этими примерами. Показанные устья сопла имеют круглое поперечное сечение. Круглое поперечное сечение всегда является предпочтительным, причем также возможно придавать поперечному сечению любую другую допустимую форму, особенно овальную. Также можно объединять особенности отдельных показанных форм выполнения вместе с другими (не показанными) формами выполнения согласно изобретению.

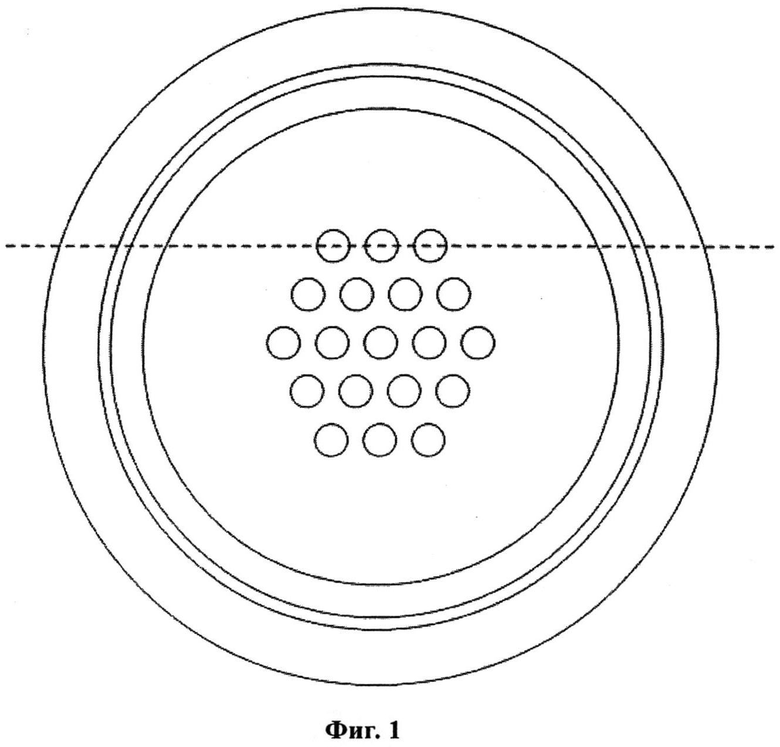

Фигура 1 схематично показывает предпочтительную форму выполнения сопловой пластины согласно изобретению на виде сверху. Сопловая пластина выполнена круглой и имеет более 19 сопел.

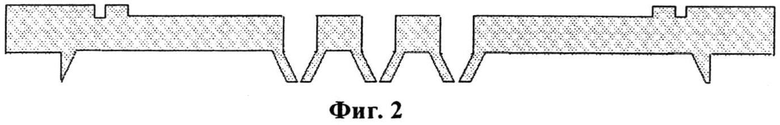

Фигура 2 схематично показывает сопловую пластину из фигуры 1 в поперечном сечении вдоль заштрихованной линии. Отдельные сопла имеют канал, который сужается внизу в виде конуса.

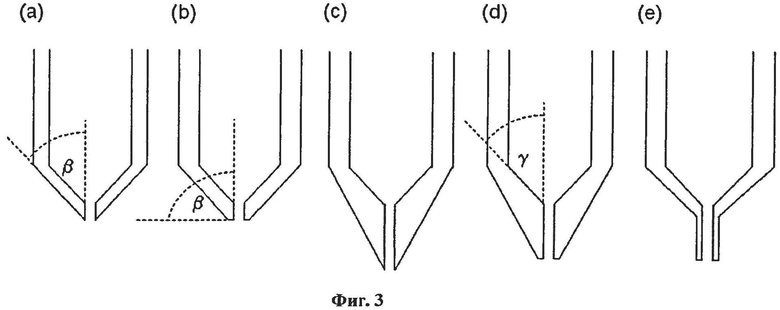

Фигуры 3(а) - (е) схематично показывают различные формы выполнения сопел. На фиг.1(а) устье сопла образовано каналом, который пролегает через вершину прямого конуса. Таким же образом вокруг устья сопла образуется острая грань разрыва. Угол β между конически сужающейся боковой поверхностью конуса и вертикальной линией через устье сопла находится в диапазоне от 10° до 80°, предпочтительно в диапазоне от 20° до 70° и весьма предпочтительно в диапазоне от 30° до 60°.

На фиг.3(b) угол β грани разрыва составляет 90°. Вокруг устья сопла находится кольцо, которое имеет небольшую ширину для незначительного смачивания.

На соплах фигур 3(с)-3(е) цилиндрически пролегающая зона канала сопла удлинена по сравнению с формами выполнения фигур 3(а) и 3(b). Благодаря этому получают большее соотношение L/D. Соотношение L/D цилиндрической зоны находится в диапазоне от 0,5 до 10, предпочтительно в диапазоне от 1-5, особенно предпочтительно в диапазоне от 1,5-3.

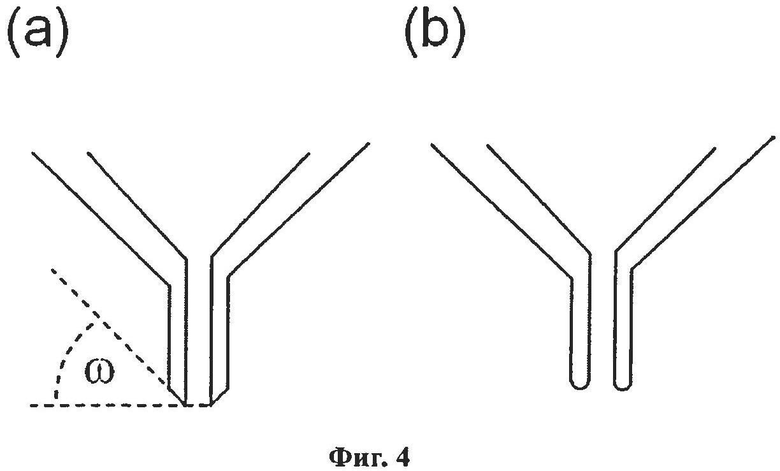

На фигурах 3(b), (d) и (е) поверхности А1 и А2 пролегают параллельно друг к другу. Также допустимо, чтобы поверхности А2 пролегали под углом к поверхности А1. Это представлено, например, на фиг.4(а). Угол β предпочтительно находится в диапазоне от 0° до 80°, особенно предпочтительно в диапазоне от 0° до 60°.

Также допустимо, чтобы поверхность А2 была изогнутой, как представлено, например, на фиг.4(b). Однако важно, чтобы устье сопла пролегало вокруг грани, которая действует как грань разрыва для выступающих из устья сопла волокон. Эта грань, как, например, показано на фигуре 3(а) формы выполнения, отличается углом β.

Если угол β составляет 90°, то поверхности А1 и А2 пролегают параллельно друг другу и благодаря этому сводят к минимуму смачивание поверхности А2 согласно изобретению, так что соотношение А2/А1 составляет менее 20, предпочтительно менее 15, особенно предпочтительно менее 10, весьма предпочтительно менее 5 и в высшей степени предпочтительно менее 1.

Фигура 5 схематично показывает сопло согласно фигурам 3(b), 3(d), 3(е), 4(а) и 4(b) внизу на виде сверху.

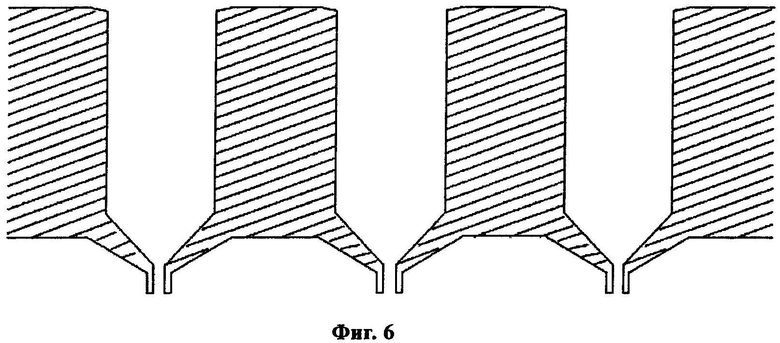

Фигура 6 показывает увеличенную часть сопловой пластины согласно изобретению из фигур 1 и 2 в поперечном разрезе через сопла.

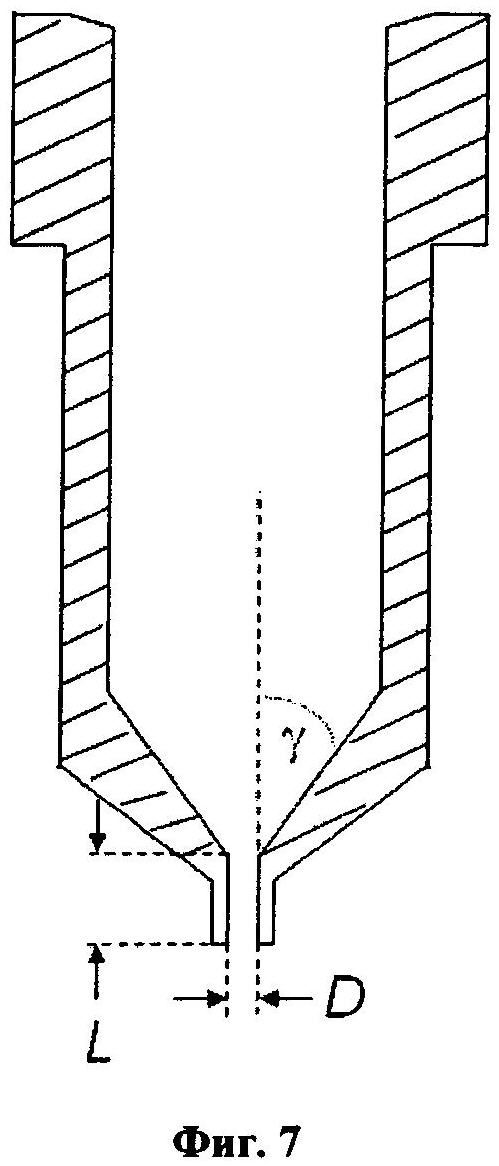

Фигура 7 показывает предпочтительную форму выполнения отдельного сопла. Оно является модульным и может применяться в соответствующем выполнении пластины. Фильерный комплект имеет вертикально пролегающий канал. На указанной фигуре сверху канал заполняют прядильным раствором, который затем с помощью давления покидает канал в нижней зоне. Форма канала в направлении потока сначала является цилиндрической, затем конически сужается под углом β к вертикальной линии в диапазоне от 10° до 80°, предпочтительно в диапазоне от 20° до 70°, особенно предпочтительно в диапазоне от 30° до 60°, пока диаметр D поперечного сечения канала уменьшится до величины в диапазоне от 0,05 до 0,5 мм, предпочтительно в диапазоне от 0,1 до 0,3 мм, особенно предпочтительно в диапазоне от 0,12 до 0,18. К зоне конуса канала примыкает цилиндрическая область с длиной L. Для указанной на фиг.7 формы выполнения действуют такие же предпочтительные соотношения L/D, какие были названы в примере к фиг.3.

Предметом данного изобретения является сопловая пластина и применение сопловой пластины для получения волокон, предпочтительно силикагелевых волокон. 2 н. и 5 з.п. ф-лы, 7 ил.

1. Сопловая пластина, содержащая, по меньшей мере, одно сопло с его устьем, причем устье сопла имеет площадь поперечного сечения А1, причем вокруг устья сопла пролегает грань разрыва с углом β в диапазоне от 5° до 90°, причем та поверхность, которая снаружи сопла непосредственно граничит с его устьем и проходит вокруг него, имеет площадь А2, причем

- соотношение А2/А1 составляет менее 20, и

- сопла выполнены в виде фильерных комплектов, выполненных с возможностью вставки в соответствующие отверстия сопловой пластины.

2. Сопловая пластина по п. 1, отличающаяся тем, что соотношение А2/А1 составляет менее 15, предпочтительно менее 10, весьма предпочтительно менее 5 и в высшей степени предпочтительно менее 1.

3. Сопловая пластина по п. 1, отличающаяся тем, что угол β грани разрыва лежит в диапазоне от 10° до 90°, особенно предпочтительно от 20° до 90°, весьма предпочтительно от 30° до 90°.

4. Сопловая пластина по п. 1, отличающаяся тем, что она содержит от 1 до 1000 сопел.

5. Сопловая пластина по п. 1, отличающаяся тем, что сопла имеют канал, который вначале имеет цилиндрическую форму, затем конически сужается в направлении потока до площади поперечного сечения А1 и снова пролегает до устья сопла в цилиндрической форме, причем граничащий с устьем сопла цилиндр имеет длину L и диаметр D, причем для соотношения L/D справедливо: 0.5≤L/D≤10.

6. Сопловая пластина по п. 5, отличающаяся тем, что соотношение L/D находится в диапазоне от 1 до 5, предпочтительно в диапазоне от 1,5 до 3.

7. Применение сопловой пластины по одному из пп. 1-6 для получения волокна, предпочтительно силикагелевого волокна.

| US 4724109 A, 09.02.1988 | |||

| СТРУЙНЫЙ РЕГУЛЯТОР УРОВНЯ жидкости | 0 |

|

SU392466A1 |

| JPH 01153552 A, 15.06.1989 | |||

| US 20090221206 A1, 03.09.2009 | |||

| СПОСОБ ЭЛЕКТРОФОРМОВАНИЯ КРАХМАЛЬНЫХ НИТЕЙ ДЛЯ ГИБКОЙ СТРУКТУРЫ | 2000 |

|

RU2201945C2 |

Авторы

Даты

2016-01-27—Публикация

2011-05-24—Подача