Область техники, к которой относится изобретение

Настоящее изобретение относится к области печей и сушилок и конкретнее - к усовершенствованной печи для обработки пучков или жгутов волокон.

Предшествующий уровень техники

Конвекционные печи и сушилки, которые обрабатывают непрерывные потоки изделия, имеют широкое использование. Во многих печах изделие перемещается горизонтально на один или более уровней, либо переносится на параллельно перемещающихся конвейерах, либо, в случае текстиля или полотен, подвешивается при растяжении между внешними приводами. Циркулирующий горячий поток воздуха приводится в контакт с изделием для нагревания или сушки. Технически важный класс печей обрабатывает полимерные или органические предшественники углеродного волокна в воздухе, чтобы обеспечивать термопластичные свойства до карбонизации.

Печи для обеспечения окислительной термической обработки материалов предшественника углеродного волокна, например полиакрилонитрила (PAN), известны в этой отрасли. Патент США №6776611 описывает печь, в которой нагревающий поток воздуха циркулирует вокруг PAN в виде жгута и контактирует с волокном в направлении, перпендикулярном направлению перемещения жгута. Патент США №4515561 раскрывает печь, в которой нагревающий поток воздуха циркулирует вокруг PAN в виде жгута и контактирует с волокном в направлении, параллельном направлению перемещения жгута.

Краткое изложение сущности изобретения

Со ссылкой в скобках на соответствующие части, участки или поверхности раскрытого варианта выполнения только с целями иллюстрации, а не в качестве ограничения, настоящее изобретение обеспечивает усовершенствованную печь (1), содержащую конвейер, выполненный и расположенный с возможностью перемещения изделия (11), обрабатываемого с помощью печи, систему (45) подачи первичного воздуха, выполненную и расположенную с возможностью обеспечения нагретого потока (47) первичного воздуха, систему подачи вторичного воздуха, выполненную и расположенную с возможностью обеспечения нагретого потока (48) вторичного воздуха, корпус (21) обработки, выполненный и расположенный с возможностью приема и удержания изделия и потока первичного воздуха, изоляционный корпус (2), выполненный и расположенный с возможностью приема нагретого потока вторичного воздуха, причем корпус обработки выполнен и расположен с возможностью продолжаться через изоляционный корпус и нагретый поток вторичного воздуха и с возможностью отделения потока первичного воздуха от потока вторичного воздуха.

Конвейер может быть выполнен с возможностью перемещения изделия через корпус обработки в первом направлении (49), с отдельными проходами, перемещающими либо вперед, либо назад; корпус обработки может иметь продольную ось (50) корпуса, по существу параллельную первому направлению, поток первичного воздуха в корпусе (47) обработки может быть по существу параллельным первому направлению, и поток вторичного воздуха в изоляционном корпусе (48), проксимальном корпусу обработки, может быть по существу перпендикулярным первому направлению.

Система подачи первичного воздуха может содержать входную камеру (10), выполненную и расположенную с возможностью приема потока первичного воздуха и перемещаемого изделия и с возможностью выпуска потока первичного воздуха и перемещаемого изделия к корпусу обработки. Конвейер может быть выполнен и расположен с возможностью перемещения изделия через корпус обработки в первом направлении, и камера может выводить нагретый поток первичного воздуха и перемещаемое изделие к корпусу обработки в первом направлении. Входная камера может содержать входное отверстие (38) воздуха, входное отверстие (39) изделия, отличающееся от входного отверстия воздуха, выходное отверстие (43) к корпусу обработки, противоположное входному отверстию изделия, и направляющую (37) потока воздуха, выполненную и расположенную с возможностью направления потока воздуха от входного отверстия воздуха к выходному отверстию. Входное отверстие воздуха может быть ориентировано по существу перпендикулярно выходному отверстию, и направляющая потока воздуха может быть выполнена и расположена с возможностью поворота потока воздуха от направления, по существу перпендикулярного первому направлению, к направлению, по существу параллельному первому направлению. Выходное отверстие может быть больше по размеру, чем входное отверстие изделия. Камера может дополнительно содержать механизм регулирования размера входного отверстия изделия, механизм регулирования размера отверстия может содержать первую пластину (29) и вторую пластину (30), причем первая и вторая пластины являются регулируемыми относительно друг друга так, чтобы обеспечивать переменный зазор (39) между ними. Механизм блокировки может быть выполнен и расположен с возможностью регулируемой блокировки пластин в положении относительно камеры так, чтобы изменять размер отверстия изделия, и механизм блокировки может содержать блокирующие винты (31).

Печь может дополнительно содержать выходную камеру (18), выполненную и расположенную с возможностью приема изделия и потока первичного воздуха от корпуса и с возможностью выпуска потока первичного воздуха и выгрузки изделия. Выходная камера может содержать входное отверстие (44) от корпуса обработки, отверстие (41) выгрузки изделия, противоположное входному отверстию, и отверстие (42) выпуска воздуха, отличающееся от отверстия выгрузки изделия. Отверстие выпуска воздуха может быть ориентировано по существу перпендикулярно входному отверстию. Выходная камера может дополнительно содержать механизм регулирования размера входного отверстия изделия, и механизм регулирования размера отверстия может содержать первую пластину и вторую пластину, причем первая и вторая пластины являются регулируемыми относительно друг друга так, чтобы обеспечивать переменный зазор (41) между ними. Механизм блокировки может быть выполнен и расположен с возможностью регулируемой блокировки пластин в положении относительно камеры так, чтобы изменять размер отверстия выгрузки изделия, и механизм блокировки может содержать блокирующие винты.

Система подачи первичного воздуха может содержать одно или более устройств, выбираемых из группы, состоящей из вентилятора (3), нагревателя (4), термометра (6), коллектора (7), клапана (8), расходомера (9), трубы (5). Система подачи первичного воздуха может содержать один регенерационный вентилятор, один проточный нагреватель, термометр, один коллектор, выполненный и расположенный с возможностью разделения потока воздуха на множество расположенных дальше по ходу путей, причем каждый из путей содержит клапан и расходомер, причем поток первичного воздуха создается и циркулирует через нагреватель, коллектор и клапан не более одного раза перед приведением в контакт с изделием. Система подачи первичного воздуха может содержать один регенерационный вентилятор, коллектор, выполненный и расположенный с возможностью разделения потока воздуха на множество расположенных дальше по ходу путей, причем каждый из путей содержит клапан, расходомер, проточный нагреватель и термометр, перед приведением в контакт с изделием. Система подачи первичного воздуха может не рециркулировать, полностью или частично, поток первичного воздуха, выходящего из корпуса обработки.

Система подачи вторичного воздуха может содержать вентилятор (12), нагреватель (13), термометр (35), впуск (26) рециркуляции для приема использованного воздуха от изоляционного корпуса, канал (16) выпуска воздуха, имеющий клапан (17) управления потоком для выпуска воздуха из изоляционного корпуса, и впуск (14) добавочного воздуха, имеющий клапан (15) управления потоком для приема добавочного воздуха, причем поток вторичного воздуха может содержать смесь использованного воздуха и добавочного воздуха. Поток добавочного воздуха и поток отработавшего воздуха могут управляться с помощью клапанов (15, 17), чтобы изменять количество добавочного воздуха и использованного воздуха в потоке вторичного воздуха. Система подачи вторичного воздуха может содержать прямоточный вентилятор (12) с осью, перпендикулярной оси (50) корпуса обработки, расположенный на стенке изоляционного корпуса приблизительно посередине вдоль величины перемещения изделия печи, причем вентилятор имеет расположенный ближе по ходу впускной конус (26) для приема воздуха и выпускную напорную камеру (32), которая направляет поток вниз, нагреватель (13), расположенный дальше по ходу и вблизи выпускного отверстия вентилятора, термометр (35), расположенный дальше по ходу и вблизи нагревателя, набор направляющих лопаток (28), расположенных вблизи нагревателя и вблизи основания изоляционного корпуса, которые поворачивают поток на 90 градусов, чтобы течь смежно основанию изоляционного корпуса, второй набор лопаток (23), которые разделяют поток приблизительно пополам и поворачивают участок первой половины потока на 90 градусов для выравнивания с первым направлением и поворачивают участок второй половины потока на 90 градусов противоположно первому направлению, третий набор лопаток (24a), которые поворачивают первый участок потока на 90 градусов, чтобы течь вверх в направлении, перпендикулярном оси корпуса, четвертый набор лопаток (24b), которые поворачивают второй участок потока на 90 градусов, чтобы течь вверх в направлении, перпендикулярном оси корпуса, устройство (22) выпрямления потока, которое перекрывает длину печи и шире, чем самый широкий размер корпуса обработки, и через который проходит поток воздуха, направленный вверх, перед контактом с корпусом обработки, верхнюю перфорированную пластину (27), расположенную выше корпуса обработки, и напорную камеру (36) сбора воздуха, отделяющую воздух, который течет через верхнюю перфорированную пластину во впускной конус вентилятора, от воздуха, который выпускается из вентилятора и течет через нагреватель, поворотные лопатки, выпрямитель потока и по корпусу обработки. Устройство выпрямления потока может содержать две перфорированные пластины с ячеистыми конструкциями, расположенными между ними, и ячеистая конструкция может быть сотовой конструкцией.

Система подачи первичного воздуха и система подачи вторичного воздуха могут быть выполнены и расположены с возможностью подачи потока первичного воздуха внутрь корпуса обработки и с возможностью подачи потока вторичного воздуха наружу корпуса обработки при температурном диапазоне, который является примерно одинаковым.

Корпус обработки может иметь длину и характерный размер поперечного сечения, и длина может быть по меньшей мере примерно в пятьдесят раз больше характерного размера поперечного сечения. Корпус обработки может иметь форму поперечного сечения, которая является круглой, квадратной, прямоугольной, овальной или эллиптической.

Печь может содержать множество корпусов обработки, выполненных и расположенных с возможностью приема и удержания изделия и потока первичного воздуха и продолжающихся через изоляционный корпус. Печь может дополнительно содержать множество входных камер и выходных камер, сообщающихся с соответственным множеством корпусов обработки.

Краткое описание чертежей

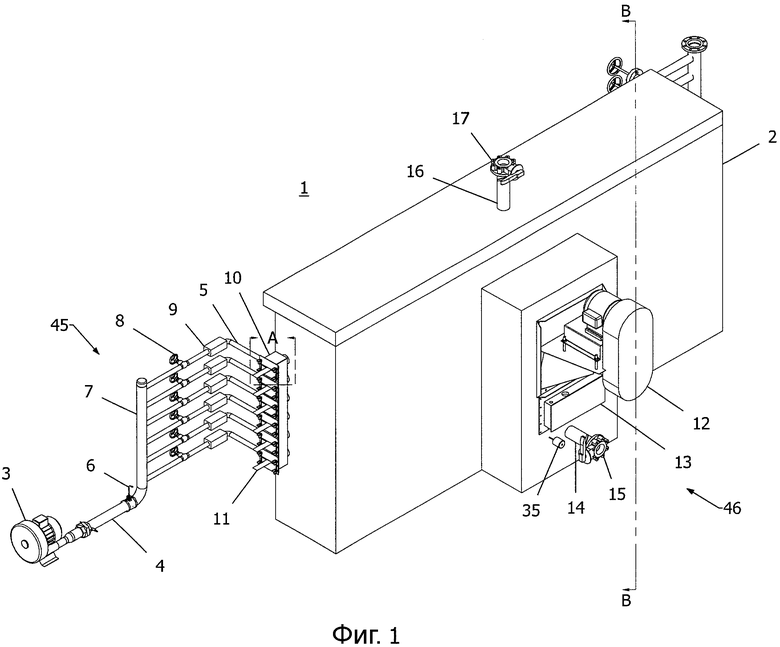

Фиг. 1 представляет собой вид в изометрии печи в соответствии с одним вариантом выполнения настоящего изобретения.

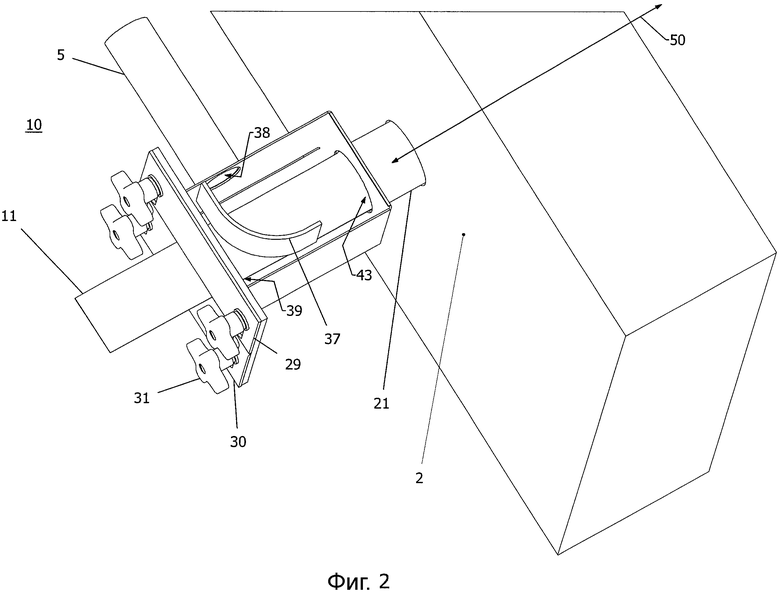

Фиг. 2 представляет собой увеличенный подробный вид варианта выполнения, показанного на фиг. 1, взятый в пределах обозначенной области A на фиг. 1, с верхним листом металла концевой камеры, удаленным для ясности.

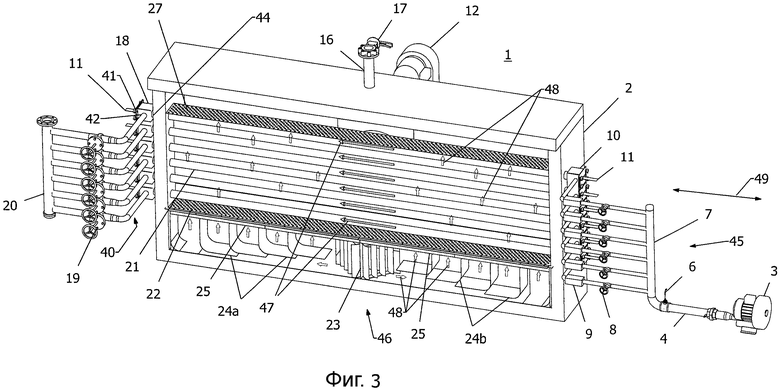

Фиг. 3 представляет собой вид в изометрии сзади варианта выполнения, показанного на фиг. 1, с одной стенкой изоляционного корпуса, удаленной для ясности.

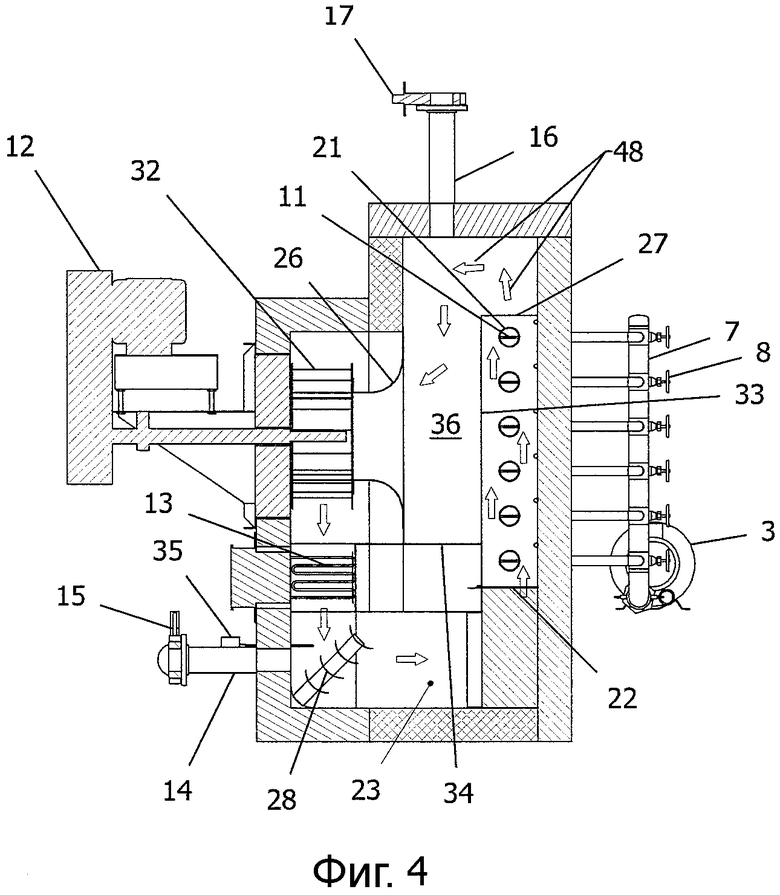

Фиг. 4 представляет собой вертикальный вид в поперечном сечении варианта выполнения, показанного на фиг. 1, взятый в общем по линии B-B на фиг. 1.

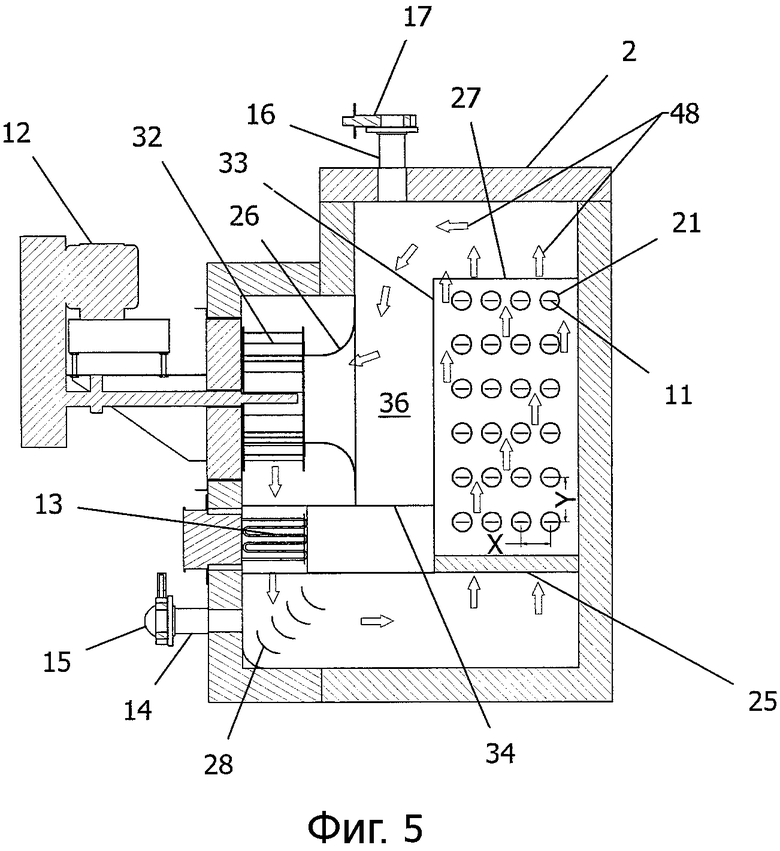

Фиг. 5 представляет собой вид в поперечном сечении второго варианта выполнения печи, показанной на фиг. 4.

Описание предпочтительных вариантов выполнения

В описании одинаковые ссылочные позиции предназначены для идентификации тех же структурных элементов, участков или поверхностей, неизменных на нескольких чертежах, в связи с этим такие элементы, участки или поверхности могут быть дополнительно описаны или пояснены по всему описанию. Если иное не указано, чертежи следует читать (например, штриховку, расположение частей, пропорции, степень и т. д.) вместе с описанием и рассматривать частью всего описания изобретения. При использовании в описании выражения "горизонтальный", "вертикальный", "левый", "правый", "верхний" и "нижний", а также прилагательные и наречия, образованные ими (например, "горизонтально", "справа", "вверху" и т. д.), просто относятся к ориентации проиллюстрированной конструкции, когда конкретная фигура обращена к читателю. Аналогично выражения "внутрь" и "наружу", в целом, относятся к ориентации поверхности относительно ее оси удлинения или оси вращения, если это уместно.

На чертежах и конкретнее на фиг. 1 показана усовершенствованная печь для термической обработки волокна, первый вариант выполнения которой обозначен в целом позицией 1. Хотя это изобретение имеет множество применений для обеспечения эффективной и высококачественной термической обработки волокна, оно описано в этом варианте выполнения в отношении его применения к окислительной печи стабилизации для предшественника углеродного волокна.

Как показано на фиг. 1, печь 1 включает прямоугольный изоляционный корпус 2, который имеет традиционную конструкцию с использованием конструкционной и листовой стали и минеральной или стеклянной изоляции. Слои 11 изделия расположены и перемещаются в параллельных горизонтальных плоскостях через печь 1. В случае предшественников углеродного волокна в виде жгута слои 11 изделия являются жгутами, расположенными бок о бок в одном горизонтальном слое, и ролики или другие устройства повторного прохода используются для создания одного непрерывного изгибающегося пути через всю печь.

Воздух, контактирующий с изделием, или технологический воздух подается под давлением в вентиляторе 3 и проходит через проточный нагреватель 4. Вентилятор 3 может быть любым традиционным вентилятором, приспособленным для требуемого потока и перепада давления и предпочтительно относится к регенерационному типу. Предпочтительно, что вентилятор 3 всасывает воздух из фильтрованного источника или что свежий воздух всасывается снаружи из растительной среды. Проточный нагреватель 4 может быть либо с электрическим приводом, либо с приводом на органическом топливе и должен быть способен повышать воздух до требуемой температуры процесса в один проход воздуха. Температурные диапазоны технологического воздуха предпочтительно находятся между около 100 и 600 градусами Цельсия (C), более предпочтительно между около 200 и 400 градусами Цельсия. Температура воздуха, выходящего из нагревателя 4, управляется с помощью традиционного электронного контура обратной связи, используя термометр 6 для измерения температуры и тиристор или клапан управления потоком газа для модулирования мощности на нагревателе 4.

Нагретый воздух входит в коллектор 7 и разделяется на множество путей до входа в печь 1. Каждый такой газовый путь посредством впускной трубы 5 включает клапан 8 и расходомер 9, которые измеряют и управляют скоростью потока нагретого воздуха. Клапаны 8 могут быть любым традиционным клапаном управления, предназначенным для требуемого температурного диапазона. Хотя не показано на фигуре, нагреватель 4, расположенные дальше по ходу труба и коллектор 7 являются термически изолированными, предпочтительно стекловатой или минеральной ватой около 50 мм или большей толщины. Могут быть использованы альтернативные конфигурации для впускной цепи технологического воздуха. Например, отдельный нагреватель может быть установлен в каждом газовом впускном пути 5 после клапана 8 управления потоком.

На фиг. 2 в этом варианте выполнения множество впусков технологического газа направляется с помощью трубы 5 через отверстие 38 в боковой стенке концевой камеры 10, где газ далее направляется направляющей 37 в трубчатые корпуса 21, которые соединены через отверстие 43 с задней стенкой камеры 10 и проходят через отверстия в изоляционном корпусе 2 в печь 1. Направляющая 37 поворачивает поток на 90 градусов от бокового направления к направлению, нормальному к направлению перемещения изделия 11. Воздух предотвращается от вытекания из входа 39 для изделия камеры 10 наличием входа 39 для изделия уменьшенной площади. Отверстие 39 изделия образовано верхней пластиной 29 щели для изделия и нижней пластиной 30 щели для изделия. Размер щели для изделия или отверстие 39 может регулироваться путем скольжения пластин 29 и 30 щели вертикально с пластинами 29 и 30, заблокированными на месте или допущенными к перемещению посредством блокирующих винтов 31. В окислительных печах PAN толщина слоя 11 изделия изменяется, но обычно составляет около 3 мм или менее. Зазор 39 между пластинами 29 и 30 во время работы имеет значение предпочтительно между около 2 и 20 мм и более предпочтительно между около 6 и 10 мм. Максимальный регулируемый зазор между пластинами 29 и 30 для чистки или другого обслуживания как минимум примерно равен размеру по высоте корпусов 21 изделия. Могут быть использованы другие средства фиксации положения пластин 29 и 30. Например, могут быть применены пружинные болты.

Корпуса 21 технологического воздуха имеют относительно небольшое поперечное сечение по сравнению с размерами печи и предпочтительно являются трубами, имеющими диаметр между около 0,01 и 0,40 м и более предпочтительно между 0,02 и 0,10 м. Скорость потока воздуха для изделия в пределах корпусов 21 предпочтительно находится между около 0,1 и 10 м/с и более предпочтительно между около 1 и 6 м/с. Отношение характерного размера поперечного сечения (диаметр в случае цилиндрической трубы) к длине корпусов 21 составляет предпочтительно больше около 10 и более предпочтительно больше около 50. Высокое отношение характерного размера поперечного сечения к длине обеспечивает то, что поток воздуха протекает вдоль направления перемещения слоев 11 изделия. Хотя корпуса 21 в показанном варианте выполнения являются круглыми трубами, другие формы поперечного сечения трубы, например квадратная, прямоугольная, эллиптическая или овальная, могут быть использованы в качестве альтернативы. Специалисту в области техники следует понимать, что в зависимости от момента инерции поперечного сечения и длины корпусов 21 они могут потребовать механическую опору вдоль длины печи для предотвращения прогиба вниз или сдвига. Эти опоры могут быть размещены под корпусами 21 через равные промежутки вдоль длины печи и приварены или прикреплены болтами к внутренней поверхности изоляционного корпуса 2.

На фиг. 3 множество корпусов 21 обработки и слоев 11 изделия пересекают печь и проходят через изоляционный корпус 2 в концевую камеру 18 выхода через отверстие 44 в камере 18. Изделие 11 выходит из концевой камеры 18 через щель 41 между набором регулируемых пластин щели, подобных пластинам 29 и 30, описанным с концевой камерой 10 входа. Технологический воздух течет внутри корпусов 21, как указано стрелками 47, и выходит в поперечном направлении через отверстие 42 в камере 18 и множество выпускных труб 40, которые включает клапан 19. Далее отработавший воздух собирается в выпускном коллекторе 20, который соединен с соответствующей системой выпуска воздуха.

На фиг. 1 технологический воздух проходит один раз через систему печи. Он входит в вентилятор 3 и нагревается и устанавливается на поток управления нагревателем 4, клапаном 8 и расходомером 9. Концевая камера 10 входа направляет и изделие 11 и почти весь технологический воздух в корпуса 21 обработки, где воздух передает тепло и массу со слоями 11 изделия. Воздух и изделие 11 выходят из печи через концевую камеру 18 выхода, где отработавший технологический воздух направляется через клапаны 19 управления в выпускной коллектор 20. Давление внутри корпусов 21 обработки предпочтительно очень близко к давлению окружающей среды и наиболее предпочтительно находится в пределах около 1 мбар и даже более предпочтительно в пределах около 0,1 мбар. Клапаны 8 и 19 и высота отверстий 39 и 41 щели в концевых камерах 10 и 18 соответственно являются средствами регулирования этого давления. Близость к давлению окружающей среды обеспечивает то, что очень мало воздуха фактически выходит из или входит в корпуса 21 обработки через щели для изделия, что означает, что почти весь технологический воздух, обычно около 98% или более, контактирует со слоями 11 изделия. Степень управления может быть дополнительно увеличена, если выпускной коллектор 20 соединяется с выпускной системой обработки с давлением всасывания или отрицательным давлением. В этом случае печь может работать так, что корпуса 21 имеют небольшое отрицательное давление, практически исключая утечку технологического газа в щелях для изделия.

Описанная система технологического воздуха имеет преимущество в том, что газ, контактирующий с изделием, входит в корпуса 21 изделия свободным от загрязнителей и забирает технологические загрязнители только во время одного прохода воздуха. Например, такая печь, как показана на фиг. 1, термически обрабатывая 24000 волокон PAN плотностью 1,0 дтекс, перемещающихся со скоростью 0,25 м/мин, будет создавать около 1,1 г/ч газа цианистого водорода (HCN). С шестью корпусами 21 печи, каждый из которых с диаметром 50 мм, и со скоростью воздуха 4,0 м/с и температурой 250 градусов Цельсия вычисленная максимальная концентрация HCN в потоке воздуха составляет около 8 миллионных долей. Это выгодно отличается от концентраций HCN, наблюдаемых внутри типичных промышленных печей, которые находятся между около 40 и 80 миллионными долями.

На фиг. 1 поток вторичного воздуха также обеспечен для корпусов 21. Поток вторичного воздуха подается под давлением вентилятором 12 и нагревается нагревателем 13. Вентилятор 12 может быть любым традиционным вентилятором, приспособленным для требуемых потока, температуры и перепада давления, и предпочтительно относится к конфигурации прямоточного типа. Нагреватель 13 может быть либо с электрическим приводом, либо с приводом на органическом топливе и должен быть способен нагревать циркулирующий поток воздуха до требуемой технологической температуры. Температура вторичного воздуха управляется с помощью традиционного электронного контура обратной связи, используя термометр 35 для измерения температуры и тиристор или клапан управления потоком газа для модулирования мощности нагревателя 13. Цель контура вторичного воздуха заключается в предотвращении потери или притока тепла для технологического воздуха или слоев изделия, когда они пересекают печь, таким образом, температура вторичного воздуха устанавливается и управляется при температуре по существу такой же, как и настройка температуры технологического воздуха.

На фиг. 2, 3 и 4 вторичный воздух течет вертикально вниз от колеса 32 вентилятора через нагреватель 13. Он поворачивается на 90 градусов, чтобы течь горизонтально и поперечно по направлению к задней стороне печи 1, с помощью набора поворотных лопаток 28. Вторичный поток воздуха далее разделяется пополам и перенаправляется горизонтально и продольно либо по направлению к входному, или выходному концу печи 1 с помощью поворотных лопаток 23. Вторичный поток воздуха далее направляется вертикально вверх с помощью поворотных лопаток 24a и 24b и входит в выпрямитель 25 потока. Выпрямитель 25 потока выполнен с возможностью выпрямления потока и делает скорость потока равномерной и предпочтительно представляет собой устройство, которое содержит перфорированную стальную пластину и ячеистые сотовые конструкции, как описано в заявке на патент США №13/180215 под названием "Система распределения потока воздуха", полное раскрытие которой включено здесь путем ссылки. Выпрямитель 25 потока включает вторую перфорированную пластину 22 сверху, через которую воздух течет при равномерной скорости и в неизменном вертикальном направлении. Поток воздуха непосредственно над пластиной 22 имеет скоростные характеристики такие, что отношение стандартного отклонения к среднему менее около 10% и более предпочтительно менее около 3%. Направление потока непосредственно над пластиной 22 предпочтительно находится в пределах около 10 градусов от вертикали и более предпочтительно в пределах около 3 градусов от вертикали. Средняя скорость вертикального потока имеет значение предпочтительно между около 1 и 10 м/с и более предпочтительно между около 3 и 6 м/с.

На фиг. 2, 3 и 4 вторичный воздух течет вверх по и вокруг корпусов 21 технологического воздуха и далее продолжает течь вверх через перфорированную пластину 27. Далее воздух входит в объем 36 напорной камеры сбора. Напорная камера 36 отделена от потока воздуха, который течет вверх по технологическим трубам 21, вертикальной стенкой 33 и отделена от потока, который перемещается вдоль основания печи, горизонтальной стенкой 34. Путь рециркулирующего вторичного потока воздуха показан стрелками 48 на фиг. 3, 4 и 5. Большая часть вторичного потока воздуха рециркулирует через вентилятор 12, входя во впускной конус 26 вентилятора. Часть вторичного воздуха выпускается в отверстии выпуска 16 вторичного воздуха печи, и этот поток регулируется выпускным клапаном 17 вторичного воздуха. Поток добавочного воздуха для вторичного потока воздуха входит в печь во впуске 14 вторичного воздуха и регулируется клапаном 15 добавочного воздуха. Так как вторичный поток воздуха не контактирует с изделием, он остается по существу чистым, и в связи с этим при постоянных условиях требуется очень мало отработавшего или добавочного воздуха. Когда требуется снизить температуру печи, однако поток добавочного воздуха применяется для введения холодного воздуха помещения в печь.

Вторичный поток воздуха поддерживает температуру технологического воздуха неизменной, когда он течет вдоль внутренней длины корпусов 21 технологического воздуха. Например, если нет потока вторичного воздуха, температура технологического воздуха будет в зависимости от скорости падать на величину от около 20 до 50 градусов Цельсия между входом и выходом печи с наибольшими падениями температуры, соответствующими самым низким скоростям воздуха. С вторичным потоком воздуха при скорости около 3 м/с или более изменение температуры технологического воздуха по длине печи составляет менее около 2 градусов Цельсия.

Время отклика на изменение в печи требуемой рабочей температуры или заданного значения определяется на практике временем отклика вторичного потока воздуха. Причина состоит в том, что технологический воздух состоит из прямоточного потока воздуха, который контактирует только со слоями 11 изделия и относительно небольшими корпусами 21 воздуха, и, таким образом, имеет гораздо более низкую тепловую инерцию, чем система вторичного воздуха. Вторичный воздух контактирует с внутренней частью относительно большого изоляционного корпуса 2, а также с колесом 32 прямоточного вентилятора и всеми другими металлическими компонентами внутри печи. Например, печь, подобная варианту выполнения, показанному на фиг. 1-4, с изоляционным корпусом с размерами 5,0 м в длину, 2,5 м в высоту, 1,0 м в ширину, имеет тепловую инерцию около 800,000 Джоулей на градус Цельсия. Если печь работает при температуре около 300 градусов Цельсия, будут потери тепла через корпус и концы около 10 кВт. В этом примере нагревательный элемент 13 с 30 кВт электрической мощности, таким образом, имеет мощность в 20 кВт, доступную для повышения температуры печи, которая будет приводить за время около 10 минут к повышению температуры печи на около 15 градусов Цельсия. В этом примере предполагается, что клапаны 15 и 17 закрыты для предотвращения добавочного воздуха от передачи мощности. Другим примером, используя те же, только что описанные параметры печи, будет снижение заданного значения печи на около 15 градусов Цельсия. В этом случае клапаны 15 и 17 открыты, и нагреватель 13 выключен. В этом примере поток добавочного воздуха около 170 Нм^3/ч (100 кубических футов в минуту) приводит к падению на около 15 градусов Цельсия, возникающему за около 7 минут.

Вычисление максимального повышения температуры в корпусе 21 изделия во время неуправляемой экзотермической реакции предшественника PAN проиллюстрирует, что настоящее изобретение не требует систем водяного охлаждения. Принятыми условиями являются 4×12000 жгутов волокон плотностью 1,0 дтекс при скорости 1 м/мин (весовой расход 0,288 кг/ч) в одном круглом корпусе 21 диаметром 51 мм и скорость воздуха 1,0 м/с при 250 градусах Цельсия (весовая скорость 6,2 кг/ч). При условии, что теплота реакции PAN равна 2425 Джоулям на грамм и что вся энергия реакции поглощается потоком воздуха, вычисленное повышение температуры воздуха составляет около 110 градусов Цельсия. Таким образом, даже с потоком воздуха, близким к нижней части обычного диапазона, корпус 21 не должен испытывать температуру выше около 360 градусов Цельсия.

Хотя, в принципе, корпуса 21 могут быть изготовлены из многих различных материалов, предпочтительными материалами являются аустенитные нержавеющие стали, например 304, которая поддерживает механическую прочность до около 500 градусов Цельсия и может в связи с этим легко выдерживать эту степень неуправляемой экзотермической реакции. Прямоточный поток воздуха настоящего изобретения способствуют удалению пепла или другого мусора, оставшегося после неуправляемой экзотермической реакции, так как сам поток воздуха стремится выносить более легкие материалы и постоянно заменяется свежим воздухом. Так как поток технологического воздуха может быть быстро охлаждаемым, например на около 100 градусов Цельсия менее, чем за около 5 минут, концевые камеры 10 и 18 могут быть открыты в течение короткого времени после экзотермического процесса для облегчения вставки толкающих стержней или т.п. для удаления любого оставшегося мусора.

Фиг. 5 показывает поперечное сечение другого варианта выполнения настоящего изобретения. В этом варианте выполнения трубы 21 корпуса технологического воздуха, содержащие слои 11 изделия, расположены во множестве вертикальных рядов и столбцов, где горизонтальный интервал определен с помощью X, и вертикальный интервал определен с помощью Y. Предпочтительно, что отношение вертикального и горизонтального интервала Y/X корпусов 21 следует принципам, используемым для традиционных пучков труб в теплообменниках. В обработке волокна PAN вертикальный интервал Y устанавливается из соображений перемещения пучка снаружи печи с типичным интервалом слоя изделия предпочтительно между около 0,1 и 0,4 м и более предпочтительно между около 0,15 и 0,20 м.

Описанные улучшения обеспечивают несколько преимуществ. Печь обеспечивает равномерную скорость воздуха и одинаковый угол контакта между воздухом и волокнистым изделием по всей нагреваемой длине в широком диапазоне скоростей воздуха. Дополнительно температура воздуха является неизменной по всей длине нагревания независимо от скорости. Дополнительно неизменная установившаяся температура может быть достигнута быстро, это является преимуществом, так как задержка при установлении температуры расходует и время, и технологический материал. Дополнительно технологический контактирующий воздух вводится свободным от влаги, волокнистой пыли, твердых частиц и технологических химических веществ отходящего газа, которые могут ухудшать качество изделия. Также способность управлять рабочим давлением предотвращает утечку технологических отходящих газов. В частности, предшественники углеродного волокна на основе PAN, как известно, выделяют токсичный цианистый водород (HCN), который создает опасность при вдыхании, если допущено его концентрирование снаружи печи.

Дополнительно для предшественников углеродного волокна печь делает возможной обработку технологических нарушений эффективным образом. Один тип технологического нарушения происходит, когда жгуты предшественника рвутся внутри печи. Разорванные концы жгута могут запутываться с другими жгутами и с другими проходами жгутов на различных высотах либо сразу после разрыва, либо позже, когда разорванный жгут вытягивается из печи, до тех пор, пока весь процесс не должен быть остановлен, и печь, охлажденная до внешней среды, не позволит доступ внутрь. С конструкцией печи 1 разрыв жгута содержится в пределах одного корпуса с минимальной площадью поперечного сечения. Жгут не может упасть далеко от его обычного пути за счет корпуса, и в связи с этим маловероятно его зацепление на частях печи или на других жгутах. Печь 1 также облегчает вытягивание разорванного жгута из печи, так как путь удаления по существу является прямой линией, и точка удаления жгута находится у концов снаружи печи и, таким образом, не требуется вхождение в печь или охлаждение печи до температуры внешней среды.

Другой тип технологического нарушения происходит, когда предшественник углеродного волокна испытывает неуправляемую экзотермическую реакцию, приводящую к возгоранию. Печь ограничивает возгорания от распространения по всему объему печи. В случае неуправляемого экзотермического процесса выделяемое тепло, таким образом, ограничено. Прямоточный поток технологического воздуха удерживает продукты сгорания и выделяемое тепло из печи, и отсутствует необходимость работы систем водяного орошения. После экзотермического процесса или возгорания отсутствует необходимость останавливать поток вторичного воздуха, необходимость охлаждения печи до температуры внешней среды и необходимость входа в печь. Дополнительно печь ограничивает возгорание от распространения, не прибегая к системам водяного орошения, которые являются дорогостоящими в установке и обслуживании и которые, когда активированы, требуют много времени на очистку внутри печи с температурой внешней среды прежде, чем процесс может быть перезапущен. Это означает, что нарушение всего процесса из-за неуправляемого экзотермического процесса или возгорания может возникать за несколько минут по сравнению с часами у традиционных печей для предшественника углеродного волокна.

Конструкция печи 1 обеспечивает равномерную скорость воздуха и одинаковый угол контакта, однородность температуры, короткое время отклика температуры, чистый технологический газ, уменьшает или исключает необходимость последующей технологической обработки отходящего газа и делает возможным эффективную обработку технологических нарушений. Волокно проходит через печь внутри корпуса 21, который имеет по существу минимально возможную площадь поперечного сечения с учетом линии провисания волокна и собственных колебаний. Это небольшое поперечное сечение означает, что отношение технологической длины корпуса к его характерному размеру поперечного сечения является очень большим, создавая пограничные условия, которые обеспечивают поток воздуха почти точно параллельно волокну. Небольшая площадь поперечного сечения имеет дополнительное преимущество в том, что для заданной скорости воздуха требуемое количество технологического воздуха сводится к минимуму, тем самым требуя минимальной энергии для повышения давления и нагревания.

Воздух, прошедший через эти корпуса изделия, отфильтрован, находится под давлением, нагрет до требуемой технологической температуры, и поток, модулированный ближе по ходу, течет параллельно волокну через корпус и выходит из выпускной системы. Воздух только касается каждого элемента системы один раз. Это означает, что технологический воздух не накапливает влагу, волокнистую пыль, твердые частицы или другие технологические химические вещества отходящего газа, которые могут ухудшать качество изделия. Так как отсутствует концентрирование технологических летучих веществ, отработавший технологический воздух от предшественника углеродного волокна PAN необязательно требует дорогостоящего сжигания или других средств последующей обработки для уничтожения HCN.

Прямоточный процесс нагревания является термически очень быстрым, и, таким образом, температура технологического воздуха может быть изменена быстро, например на 100 градусов Цельсия менее чем за 5 минут. Это по существу уменьшает потерянное время и способствует безопасности оператора во время удаления жгута. Удаление жгута может быть выполнено без изменения потока вторичного воздуха или температуры так, что как только разорванный жгут удален, поток технологического воздуха и температура могут быть быстро восстановлены. Это означает, что нарушение всего процесса из-за разрыва жгута может возникать за несколько минут по сравнению с часами у традиционных печей для предшественника углеродного волокна. Преимущество потока вторичного воздуха снаружи корпусов обработки и в связи с этим отсутствие контакта с волокном заключается в том, что он поддерживает высокую степень однородности температуры внутри печи 1. Этот рециркулируемый поток воздуха находится под давлением и нагрет до требуемой технологической температуры предназначенными для этого вентилятором и нагревателем, выполненными за одно целое с корпусом печи. Этот воздух течет по и вокруг корпусов технологического воздуха, сохраняя внешнюю поверхность при требуемой технологической температуре и, таким образом, предотвращая потерю тепла от технологического воздуха, текущего параллельно волокну. Это влияет на обеспечение однородности температуры технологического контактирующего воздуха даже при очень низких скоростях технологического воздуха, что по своей сути является трудным, так как в таком случае небольшая потеря или приток тепла будет иметь тенденцию производить большие температурные перепады. Поток вторичного воздуха обеспечен модулированной подачей холодного свежего воздуха. Температура вторичного воздуха может повышаться с увеличенной мощностью нагревания или понижаться путем увеличения впуска холодного свежего воздуха. Это означает, что температура вторичного воздуха может быть быстро доведена до равновесия, либо изменение температуры представляет собой увеличение или уменьшение.

Настоящее изобретение предполагает, что многие изменения и модификации могут быть выполнены. В связи с этим, хотя показана и описана предпочтительная в настоящее время форма печи для термической обработки волокна и обсуждены несколько модификаций и альтернатив, специалисты в области техники легко поймут, что различные дополнительные изменения и модификации могут быть выполнены без отклонения от замысла и объема охраны изобретения, который определен и дифференцирован следующей далее формулой изобретения.

Изобретение относится к печи для термообработки волокна. Печь содержит конвейер, выполненный и расположенный с возможностью перемещения изделия, обрабатываемого при перемещении в печи, систему подачи первичного воздуха, выполненную и расположенную с возможностью подвода нагретого потока первичного воздуха, систему подачи вторичного воздуха, выполненную и расположенную с возможностью подвода нагретого потока вторичного воздуха, корпус обработки, выполненный и расположенный с возможностью приема и удержания изделия и потока первичного воздуха, изолированный корпус, выполненный и расположенный с возможностью приема нагретого потока вторичного воздуха, причем корпус обработки выполнен и расположен с возможностью продолжаться через изолированный корпус и нагретый поток вторичного воздуха и с возможностью отделять поток первичного воздуха от потока вторичного воздуха. Обеспечивается повышение эффективности обработки волокна, исключение последующей обработки отходящего газа и эффективная обработка технологических нарушений. 31 з.п. ф-лы, 5 ил.

1. Печь для термической обработки волокна, содержащая:

изоляционный корпус,

конвейер, выполненный и расположенный с возможностью перемещения изделия, обрабатываемого в ходе сквозь печь,

систему подачи первичного воздуха, выполненную и расположенную с возможностью подвода нагретого потока первичного воздуха,

систему подачи вторичного воздуха, выполненную и расположенную с возможностью подвода нагретого потока вторичного воздуха,

корпус обработки, выполненный и расположенный с возможностью приема и удержания указанного изделия и указанного потока первичного воздуха в изоляционном корпусе, который выполнен и расположен с возможностью приема указанного нагретого потока вторичного воздуха,

причем указанный корпус обработки выполнен и расположен с возможностью прохождения через указанный изоляционный корпус и указанный нагретый поток вторичного воздуха и с возможностью отделения указанного потока первичного воздуха от указанного потока вторичного воздуха.

2. Печь по п. 1, отличающаяся тем, что

указанный конвейер выполнен с возможностью перемещения указанного изделия через указанный корпус обработки в первом направлении, при этом

указанный корпус обработки имеет продольную ось корпуса, по существу параллельную указанному первому направлению,

указанный поток первичного воздуха в указанном корпусе обработки по существу параллелен указанному первому направлению, и

указанный поток вторичного воздуха в указанном изоляционном корпусе, ближайший к указанному корпусу обработки, по существу, перпендикулярен указанному первому направлению.

3. Печь по п. 1, отличающаяся тем, что указанная система подачи первичного воздуха содержит входную камеру, выполненную и расположенную с возможностью приема указанного потока первичного воздуха и указанного перемещаемого изделия и с возможностью выпуска указанного потока первичного воздуха и указанного перемещаемого изделия к указанному корпусу обработки.

4. Печь по п. 3, отличающаяся тем, что указанный конвейер выполнен и расположен с возможностью перемещения указанного изделия через указанный корпус обработки в первом направлении и указанная камера выполнена с возможностью пропускания указанного нагретого потока первичного воздуха и указанного перемещаемого изделия к указанному корпусу обработки в указанном первом направлении.

5. Печь по п. 4, отличающаяся тем, что указанная входная камера имеет:

входное отверстие воздуха,

входное отверстие изделия, отличное от указанного входного отверстия воздуха,

выходное отверстие к указанному корпусу обработки, противоположное указанному входному отверстию изделия, и

направляющую потока воздуха, выполненную и расположенную с возможностью направления потока воздуха от указанного входного отверстия воздуха к указанному выходному отверстию.

6. Печь по п. 5, отличающаяся тем, что указанное входное отверстие воздуха ориентировано по существу перпендикулярно указанному выходному отверстию и указанная направляющая потока воздуха выполнена и расположена с возможностью поворота указанного потока воздуха от направления, по существу перпендикулярного указанному первому направлению, к направлению, по существу параллельному указанному первому направлению.

7. Печь по п. 5, отличающаяся тем, что указанная камера дополнительно содержит механизм регулирования размера входного отверстия изделия.

8. Печь по п. 7, отличающаяся тем, что указанный механизм регулирования размера отверстия содержит первую пластину и вторую пластину, причем указанные первая и вторая пластины выполнены регулируемыми относительно друг друга для обеспечения регулируемого зазора между ними.

9. Печь по п. 8, отличающаяся тем, что она дополнительно содержит механизм блокировки, выполненный и расположенный с возможностью регулируемой блокировки указанных пластин в положении относительно указанной камеры для изменения указанного размера указанного отверстия изделия.

10. Печь по п. 9, отличающаяся тем, что указанный механизм блокировки содержит блокирующие винты.

11. Печь по п. 1, отличающаяся тем, что дополнительно содержит выходную камеру, выполненную и расположенную с возможностью приема указанного изделия и указанного потока первичного воздуха от указанного корпуса и с возможностью выпуска указанного потока первичного воздуха и выгрузки указанного изделия из указанной печи.

12. Печь по п. 11, отличающаяся тем, что указанная выходная камера имеет:

входное отверстие из указанного корпуса обработки,

отверстие выгрузки изделия, противоположное указанному входному отверстию, и

отверстие выпуска воздуха, отличающееся от указанного отверстия выгрузки изделия.

13. Печь по п. 12, отличающаяся тем, что указанное отверстие выпуска воздуха ориентировано по существу перпендикулярно указанному входному отверстию.

14. Печь по п. 12, отличающаяся тем, что указанная выходная камера дополнительно содержит механизм регулирования размера входного отверстия изделия.

15. Печь по п. 14, отличающаяся тем, что указанный механизм регулирования размера отверстия содержит первую пластину и вторую пластину, причем указанные первая и вторая пластины являются регулируемыми относительно друг друга так, чтобы обеспечивать переменный зазор между ними.

16. Печь по п. 15, отличающаяся тем, что она дополнительно содержит механизм блокировки, выполненный и расположенный с возможностью регулируемой блокировки указанных пластин относительно указанной камеры для изменения указанного размера указанного отверстия выгрузки изделия.

17. Печь по п. 16, отличающаяся тем, что указанный механизм блокировки содержит блокирующие винты.

18. Печь по п. 1, отличающаяся тем, что указанная система подачи первичного воздуха содержит одно или более устройств, выбранных из группы, включающей вентилятор, нагреватель, термометр, коллекторы, клапаны, расходомер и трубу.

19. Печь по п. 1, отличающаяся тем, что указанная система подачи первичного воздуха содержит:

регенерационный вентилятор,

проточный нагреватель,

термометр,

коллектор, выполненный и расположенный с возможностью разделения воздушного потока на множество расположенных ниже по потоку путей, причем каждый из указанных путей содержит клапан и расходомер,

причем указанный поток первичного воздуха создается и циркулирует через указанный нагреватель, указанный коллектор и указанный клапан не более одного раза перед приведением в контакт с указанным изделием.

20. Печь по п. 1, отличающаяся тем, что указанная система подачи первичного воздуха содержит:

регенерационный вентилятор,

коллектор, выполненный и расположенный с возможностью разделения воздушного потока на расположенные ниже по потоку пути, причем каждый из указанных путей содержит клапан, расходомер, проточный нагреватель и термометр, перед приведением в контакт с изделием.

21. Печь по п. 1, отличающаяся тем, что указанная система подачи первичного воздуха выполнена с возможностью полного или частичного отсутствия рециркулирования потока первичного воздуха, выходящего из указанного корпуса обработки.

22. Печь по п. 1, отличающаяся тем, что указанная система подачи вторичного воздуха содержит:

вентилятор,

нагреватель,

термометр,

впуск рециркуляции для приема использованного воздуха от изоляционного корпуса,

канал выпуска воздуха, имеющий клапан управления потоком для выпуска воздуха из изоляционного корпуса, и

впуск добавочного воздуха, имеющий клапан управления потоком для приема добавочного воздуха,

причем поток вторичного воздуха может содержать смесь использованного воздуха и добавочного воздуха.

23. Печь по п. 22, отличающаяся тем, что она выполнена с возможностью управления потоками добавочного воздуха и отработавшего воздуха посредством указанных клапанов с возможностью изменения указанного количества указанного добавочного воздуха и указанного использованного воздуха в указанном потоке вторичного воздуха.

24. Печь по п. 2, отличающаяся тем, что указанная система подачи вторичного воздуха содержит:

прямоточный вентилятор с осью, перпендикулярной оси указанного корпуса обработки, расположенный на стенке изоляционного корпуса приблизительно посередине вдоль дистанции перемещения изделия указанной печи,

причем указанный вентилятор имеет расположенный ближе по ходу впускной конус для приема воздуха и выпускную напорную камеру, направляющую поток вниз;

нагреватель, размещенный ниже по потоку вблизи указанного выпускного отверстия вентилятора;

термометр, размещенный ниже по потоку и вблизи указанного нагревателя;

набор направляющих лопаток, расположенных вблизи указанного нагревателя и вблизи основания указанного изоляционного корпуса, для поворачивания указанного потока на 90 градусов и обеспечения его прохождения смежно указанному основанию указанного изоляционного корпуса;

второй набор лопаток для разделения указанного потока приблизительно пополам и поворачивания указанного участка первой половины указанного потока на 90 градусов и обеспечения выравнивания с указанным первым направлением и поворачивания указанного участка второй половины указанного потока на 90 градусов противоположно указанному первому направлению;

третий набор лопаток для поворачивания указанного первого участка указанного потока на 90 градусов и обеспечения его прохождения вверх в направлении, перпендикулярном указанной оси корпуса;

четвертый набор лопаток для поворачивания указанного второго участка указанного потока на 90 градусов и обеспечения прохождения потока вверх в направлении, перпендикулярном указанной оси корпуса;

устройство выпрямления потока, которое перекрывает длину указанной печи и шире, чем самый широкий размер корпуса обработки, и через который проходит указанный поток воздуха, направленный вверх, перед контактом с указанным корпусом обработки;

верхнюю перфорированную пластину, расположенную выше указанного корпуса обработки; и

напорную камеру сбора воздуха, отделяющую воздух, который течет через указанную верхнюю перфорированную пластину в указанный впускной конус вентилятора, от воздуха, который выпускается из указанного вентилятора и проходит через указанный нагреватель, поворотные лопатки, выпрямитель потока и по указанному корпусу обработки.

25. Печь по п. 24, отличающаяся тем, что указанное устройство выпрямления потока содержит две перфорированные пластины с ячеистыми конструкциями, расположенными между ними.

26. Печь по п. 25, в которой указанные ячеистые конструкции являются сотовыми конструкциями.

27. Печь по п. 1, отличающаяся тем, что указанная система подачи первичного воздуха и указанная система подачи вторичного воздуха выполнены и расположены с возможностью подачи указанного потока первичного воздуха внутрь указанного корпуса обработки и подачи указанного потока вторичного воздуха наружу указанного корпуса обработки при температурном диапазоне, который является примерно одинаковым.

28. Печь по п. 1, отличающаяся тем, что длина указанного корпуса обработки по меньшей мере в пятьдесят раз превышает размер его поперечного сечения.

29. Печь по п. 1, отличающаяся тем, что корпус обработки выполнен с круглым, квадратным, прямоугольным, овальным или эллиптическим поперечным сечением.

30. Печь по п. 1, отличающаяся тем, что она содержит множество корпусов обработки, выполненных и расположенных с возможностью приема и удержания указанного изделия и указанного потока первичного воздуха и продолжающихся через указанный изоляционный корпус.

31. Печь по п. 30, отличающаяся тем, что она дополнительно содержит множество входных камер и множество выходных камер, взаимодействующих с указанным соответственным множеством корпусов обработки.

32. Печь по п. 3, отличающаяся тем, что указанная входная камера имеет:

входное отверстие воздуха,

входное отверстие изделия, отличное от указанного входного отверстия воздуха и имеющее размер отверстия изделия,

выходное отверстие к указанному корпусу обработки, имеющее размер выходного отверстия,

причем указанный размер выходного отверстия больше, чем указанный размер отверстия изделия.

| US 6027337 A, 22.02.2000 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| JP 2001055635 A, 27.02.2001 | |||

| Устройство для изотермирования подмашинной камеры в установках для вытягивания листового стекла | 1946 |

|

SU70259A1 |

| КАМЕРА ДЛЯ НЕПРЕРЫВНОЙ ТЕМПЕРАТУРНОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1991 |

|

RU2017867C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2039854C1 |

Авторы

Даты

2016-02-10—Публикация

2012-12-21—Подача