Область техники, к которой относится изобретение

Изобретение относится к устройству для изготовления холста из минеральной ваты, содержащему вертикальную шахту, которая имеет измельчительные устройства, и транспортирующее устройство для транспортировки холста из минеральной ваты, а также к способу изготовления холста из минеральной ваты. Кроме того, изобретение относится к изделию из минерального волокна с заданным распределением плотности по толщине.

Уровень техники

При изготовлении холста из минеральной ваты стремятся создать высококачественный продукт с возможно низкими затратами энергии. При изготовлении холста из минеральной ваты исходное сырье в расплавленном виде подают в измельчительное устройство, которое создает волокна из минеральной ваты. Волокна из минеральной ваты подают в вертикальную шахту и укладывают на транспортирующее средство. Расположенное со стороны дна транспортирующее устройство является обычно прозрачной для воздуха, замкнутой конвейерной лентой. Под прозрачной для воздуха конвейерной лентой расположено отсасывающее устройство, которое создает определенное разряжение.

Поскольку обычно применяемые в технике измельчительные устройства подают выходящее из быстро вращающегося тела в центробежном направлении стекловолокно с помощью направленного вниз сильного потока воздуха, то в вертикальную шахту вдувается значительный объемный поток воздуха. Этот воздушный поток попадает на расположенное со стороны дна в вертикальной шахте транспортирующее устройство и отклоняется им вверх в зоне сильной турбуленции так, что внутри вертикальной шахты образуются обратные потоки. Эти обратные потоки могут увлекать снова вверх уже уложенное на транспортирующем устройстве волокно из минеральной ваты. Для противодействия этому эффекту необходимо предусматривать вытяжной вентилятор большой мощности так, чтобы уложенные на транспортирующее устройство волокна минеральной ваты удерживались достаточным разряжением. Это разряжение должно быть достаточно большим для того, чтобы даже при толстых слоях минеральной ваты на транспортирующем устройстве фиксировать расположенные наиболее далеко верхние слои.

Если необходимо создать относительно толстый холст из минеральной ваты, то в вертикальной шахте устанавливают несколько измельчающих устройств в направлении транспортировки транспортирующего устройства. Однако за счет этого увеличивается потребление энергии отсасывающим устройством, так как при большой толщине слоя холста из минеральной ваты образуется относительно большая разница давлений между отсасывающим устройством и поверхностью холста. Этому можно противодействовать увеличением мощности отсасывания, однако это имеет тот недостаток, что, с одной стороны, повышается расход энергии и, с другой стороны, расположенные внизу зоны холста из минеральной ваты сжимаются так, что из вертикальной шахты выходит уже предварительно уплотненный холст из минеральной ваты. Такой градиент плотности нежелателен внутри толщины изоляционного материала, так как за счет этого уменьшаются коэффициент звуковой изоляции, а также другие показатели качества, как, например, упругое восстановление толщины и напряжение сжатия изделия.

Для обеспечения возможно равномерного распределения объемной плотности по толщине изделия необходимо, чтобы толщина исходного холста перед термошкафом для отверждения соответствовала по меньшей мере двойной толщине изделия.

Из практики известно, что толщина исходного холста перед термошкафом для отверждения значительно влияет на распределение плотности и тем самым на упругое восстановление формы сжатого изделия.

Согласно уровню техники пытаются уменьшить градиенты плотности по толщине изоляционного материала за счет того, что в выполненной в виде конвекционной печи сушильной печи поток воздуха направляют сначала снизу вверх для того, чтобы разрыхлить лежащие внизу слои с большей плотностью.

В немецком патенте 3921399 предложено устройство, в котором сборный ленточный конвейер выполнен так, что приемная поверхность сборного ленточного конвейера увеличивается в направлении транспортировки. Это достигается за счет того, что сборный ленточный конвейер слегка отклонен от горизонтальной плоскости, так что отсасывающая поверхность повышается и в этой зоне необходимо меньшее разряжение.

В ЕР 0406107 также описан такой способ отложения волокон, которые создаются множеством измельчительных блоков. При этом каждый измельчительный блок имеет собственную зону улавливания и уловленные волокна транспортируются из зоны улавливания с помощью ленточных конвейеров. Полотно ленточных конвейеров выпуклое, а поверхности зон улавливания увеличиваются при увеличении веса единицы поверхности на этих ленточных конвейерах. Недостаток такого устройства заключается в том, что применяемые в технике поворотные стенки, которые окружают вертикальную шахту, нельзя выполнить вплоть до ленточных конвейеров. За счет этого возникают потоки утечки, которые увеличивают необходимую мощность вентиляторов. Поэтому к поворотным стенкам примыкает снизу неподвижный отрезок стены. Эти неподвижные боковые стенки приводят к увеличению доли загрязнений в изделии, так как в этих зонах может собираться грязь и периодически падать на расположенный внизу ленточный конвейер. Это имеет следующий недостаток, состоящий в том, что падение с неравномерными интервалами времени больших скоплений плохо влияет на максимально равномерные свойства создаваемого изделия.

Кроме того, имеется оптимальное расстояние между измельчительными машинами и сборной лентой. Если расстояние слишком мало, то на сборной ленте образуются сильные горизонтальные потоки воздуха, которые могут закручивать в жгуты уложенные волокна. Если расстояние слишком велико, то уже в сборной шахте образуются большие жгуты из волокон (называемые также мотками), которые также ведут к неравномерности изделия.

Для того чтобы свести к минимуму оба эффекта необходимо выдерживать предварительно точно рассчитанное или же эмпирически установленное расстояние между измельчительными машинами и сборной лентой.

В патенте США №4463048 описаны способ и устройство для изготовления холстов из минеральной ваты, которое содержит несколько измельчительных блоков, которые укладывают волокна в качестве первичного холста на сборный ленточный конвейер, который в зоне отложения волокон проходит горизонтально. Затем транспортерные ленты сборного ленточного конвейера проходят по направляющим роликам, так что из двух первичных холстов образуется один вторичный холст. Поскольку два первичных холста создаются лишь с половинной толщиной, то коэффициент лобового сопротивления проходящему через первичный холст потоку примерно наполовину меньше, чем для имеющего двойную толщину вторичного холста, за счет чего создаваемое вентилятором разряжение можно понизить примерно на 50%. Однако в этом случае необходимо очень точно регулировать различные измельчительные устройства для того, чтобы минимизировать создаваемые на основе поперечного распределения различия в плотности. Очень точное регулирование измельчительных устройств важно еще и для того, чтобы минимизировать различие в свойствах создаваемого вторичного холста, в частности, в отношении симметричного распределения по толщине вторичного холста.

В US-A-4917750 описаны устройство и способ, в котором холст из минеральной ваты перед входом в термошкаф для отверждения разделяют вдоль в основном горизонтальной плоскости. Верхний отрезок сжимают и затем снова помещают на нижний отрезок, так что образуемое изделие из минеральной ваты имеет распределение плотности по толщине, при этом верхняя зона имеет большую плотность, чем расположенная снизу зона. Разделение холста из минеральной ваты осуществляют по существу в горизонтальной плоскости, параллельной конвейерной ленте.

Из US-A-3824086 известно создание очень толстого холста из минеральной ваты с применением различных измельчительных устройств. При этом отдельные измельчительные устройства укладывают волокна на соответствующие им отдельные ленточные конвейеры. Затем созданные таким образом отдельные отрезки из минеральной ваты накладывают друг на друга.

Сущность изобретения

В основу изобретения положена задача улучшения устройства, а также способа изготовления холста из минеральной ваты с тем, чтобы при меньших затратах энергии обеспечить изготовление изделия с улучшенными свойствами.

Эта задача решается с помощью устройства, а также способа с признаками пункта 1, а также пункта 7 формулы изобретения. Создаваемое изделие из минеральной ваты характеризуется признаками пункта 9 формулы изобретения.

В основе изобретения лежит идея, заключающаяся в том, что предусмотрена вдвое более широкая вертикальная шахта, которая требует меньшую мощность вентилятора, поскольку на транспортирующее устройство накладывается холст из минеральной ваты с половинным весом единицы поверхности. Линейная плотность волокон и вес единицы поверхности определяют сопротивление потоку исходного холста. Дополнительно к этому предусмотрено устройство для разделения полотна изоляционного материала в продольном направлении на два полотна. За счет этого из вдвое более широкой вертикальной шахты, в которой создается полотно из минеральной ваты с двойной шириной по отношению к ширине желаемого изделия, выходят два отдельных полотна из минеральной ваты, каждый из которых имеет ширину, которая необходима для изготовления желаемого изделия. Для того чтобы соединить вместе оба отрезка полотна используют транспортирующее устройство, которое способно так направлять первый отрезок полотна, что он накладывается на второй отрезок полотна.

За счет того, что пути транспортировки создаваемых отрезков полотна имеют различную длину, выравниваются колебания поперечного распределения и распределение волокон созданного в вертикальной шахте полотна из минеральной ваты, а также колебания плотности. Для реализации этого преимущества достаточна также незначительная разница длины путей транспортировки, которая предпочтительно должна быть больше или равна расстоянию между машинами в вертикальной шахте.

Существенное преимущество устройства согласно изобретению состоит в том, что с помощью каждого измельчительного устройства создают два слоя вторичного холста. Это означает, что создаваемое изделие имеет симметричные свойства и, кроме того, значительно упрощается согласование между несколькими измельчительными устройствами. Если, например, согласно US 4463048 или DE 3921399 С2 создают вторичные холсты из двух слоев первичного холста, то слои вторичного холста создаются различными измельчительными устройствами. Это означает, что два различных измельчительных устройства необходимо отрегулировать так, чтобы обеспечивались максимально одинаковые качества волокон, т.е. линейная плотность волокна и длина волокна. В противоположность этому в устройстве согласно изобретению образуются два слоя вторичного холста с помощью одного и того же измельчительного устройства, и два слоя так располагаются в изделии, что они расположены симметрично средней плоскости, проходящей параллельно верхней и нижней стороне изделия.

Кроме того, выравниваются поперечные распределения отдельных измельчительных устройств. Практика показывает, что изделия с низким качеством в большинстве случаев имеют недопустимо высокие поперечные распределения выдаваемого количества волокна. Такие поперечные распределения выравниваются в устройстве согласно изобретению, как будет более подробно описано ниже.

Хотя в вертикальной шахте двойной ширины создают холст из минеральной ваты, который имеет меньший вес единицы площади и тем самым также меньший градиент плотности по толщине холста из минеральной ваты, однако при обычном изготовлении холста из минеральной ваты с использованием вертикальной шахты с расположенным под ней транспортирующим устройством нельзя полностью исключить возникновение градиентов плотности. Как указывалось выше, плотность на нижней стороне полотна из минеральной ваты является максимальной. Хотя повышенная плотность связана с тем недостатком, что в этой зоне уменьшаются приведенные к массе теплоизоляционные свойства, однако зоны повышенной плотности имеют преимущество улучшенной жесткости.

За счет предпочтительного переворачивания первого отрезка полотна первый отрезок полотна и второй отрезок полотна соединяют так, что соответствующие зоны с большей плотностью находятся сверху и снизу полотна. Тем самым можно при малой средней плотности полотна из минеральной ваты и связанными с этим хорошими изоляционными свойствами создавать изделия с повышенной устойчивостью формы.

Кроме того, устройство согласно изобретению имеет то преимущество, что можно легко переоборудовать существующие вертикальные шахты. Когда на дне вертикальной шахты, расстояние которого до измельчительных устройств задано, расположено обычное транспортирующее устройство, то создаваемый исходный холст выходит из вертикальной шахты на уровне примыкающей к нему линии. Если же в противоположность этому известные из уровня техники барабаны или транспортирующие устройства на дне вертикальной шахты переоборудовать, то исходный холст выходит из установки на значительно более низком уровне и поэтому его необходимо проводить обратно к линии. Кроме того, простое выполнение вертикальной шахты имеет то преимущество, что собирающаяся грязь в зоне транспортирующего устройства не приводит к загрязнению изделия.

С помощью устройства, а также с использованием способа можно изготавливать полотно из минеральной ваты или пластину из минеральной ваты из однородных волокон минеральной ваты, которое имеет распределение плотности по толщине полотна из минеральной ваты. При этом толщина является тем размером, который проходит перпендикулярно ширине, а также длине создаваемого полотна из минеральной ваты и в соответствии с этим также перпендикулярно плоским сторонам создаваемых пластин из минеральной ваты. При этом распределение плотности выполнено так, что при непрерывном ходе плотности по толщине изделия из минеральной ваты более высокая плотность в нижней зоне изделия из минеральной ваты сначала непрерывно уменьшается, переходит в основном непрерывную зону в средней зоне и снова непрерывно увеличивается в верхней краевой зоне, чтобы достичь на верхнем крае или вблизи верхнего края максимального значения, которое соответствует максимальному значению на нижнем крае или вблизи нижнего края. Такое характерное распределение плотности изделия из минеральной ваты делает его лучше обрабатываемым на основе более высокой устойчивости формы вблизи плоской верхней и нижней сторон, обеспечивает однако хорошие теплоизоляционные свойства на основе равномерной плотности в средней зоне. На желаемую равномерную плотность по толщине изделия положительно влияет смещенное наложение друг на друга обоих полотен. Кроме того, с помощью наложения друг на друга обоих полотен компенсируются проблемы асимметричного распределения волокна, причем при одинаковой средней объемной плотности обеспечиваются лучшие механические свойства изделия.

Существенный признак полотна или пластины из минеральной ваты состоит в том, что каждый из двух слоев имеет идентичные свойства относительно качества волокна и/или содержания связующего средства. Как уже указывалось выше, с помощью каждого отдельного измельчительного устройства создаются два слоя во вторичном холсте, которые к тому же симметричны плоскости симметрии, проходящей параллельно верхней и нижней сторонам изделия из минеральной ваты, и за счет этого обеспечивается более тонкая градация распределения плотности, чем это было возможно до настоящего времени, согласно уровню техники. Под идентичными свойствами понимается, что свойства варьируются только внутри небольших отклонений отдельного измельчительного устройства, в то время как понятие "качество волокна" обозначает как линейную плотность волокна, так и длину волокна, которые обуславливают механические свойства соответствующих изоляционных материалов.

Формоустойчивость изделий зависит как от объемной плотности, так и от содержания связующего средства. Поскольку при большой доле связующего средства в изделии ухудшаются противопожарные свойства изделия, то очень важно ограничить зону высокого содержания связующего вещества необходимыми краевыми зонами. Эту характеристику можно также отдельно регулировать с помощью описанной системы. Поскольку соответствующие поверхности изделия образует одна измельчительная машина, то можно значительно точнее регулировать зону с более высоким содержанием связующего средства, а также различные качества волокна, например, более длинные или более тонкие волокна, чем во всех других известных устройствах и способах изготовления.

Предпочтительные варианты выполнения изобретения характеризуются остальными пунктами формулы изобретения.

Согласно предпочтительному варианту выполнения устройство для разделения полотна изоляционного материала создает режущую водную струю, которую можно направлять на полотно изоляционного материала. Применение режущей водной струи зарекомендовало себя особенно хорошо по сравнению с обычными режущими устройствами, например, в виде полотна циркулярной пилы. Полотно изоляционного материала в зоне разделения еще не затвердело и пронизано в неотвержденном состоянии клейким связующим веществом, так что применение водной струи имеет большое преимущество, состоящее в том, что используемый для разделения инструмент не забивается клеем или испытывает другое отрицательное воздействие. Кроме того, предотвращается уплотнение холста на режущей кромке.

В альтернативном устройстве для разделения полотна изоляционного материала для разделения применяется лазерный луч.

Если необходима высокая производительность, то можно расположить со сдвигом относительно друг друга несколько измельчительных устройств как в направлении транспортировки транспортирующего устройства, так и поперек направления транспортировки транспортирующего устройства.

Согласно предпочтительному варианту выполнения транспортирующее устройство для поворачивания первого отрезка полотна имеет поворотный ролик, вокруг которого можно направлять первый отрезок полотна. Это является технически наиболее простым решением для обеспечения поворачивания согласно изобретению первого отрезка полотна перед наложением на второй отрезок полотна. Благодаря хорошей прочности создаваемого полотна из минеральной ваты простое протягивание его вокруг поворотного ролика не связано с опасностью того, что создаваемое полотно из минеральной ваты может разрываться. Поэтому отпадает необходимость в дополнительных, технически сложных устройствах.

Согласно предпочтительному варианту выполнения направление транспортировки первичного холста в вертикальной шахте проходит по существу перпендикулярно к направлению транспортировки вторичного холста. Это обеспечивает возможность простого переоборудования существующих производственных установок при незначительном времени остановки за счет того, что подготовительные работы относительно измельчительного устройства, вертикальной шахты и большей части необходимых транспортирующих устройств можно осуществлять параллельно непрерывной работе существующей линейной линии.

Величина разности пути транспортировки первого отрезка полотна и пути транспортировки второго отрезка полотна предпочтительно больше или равна расстоянию между измельчительными устройствами. Это простое геометрическое условие помогает эффективно выравнивать существующие поперечные распределения измельчительных устройств за счет того, что имеется достаточно большая разница путей транспортировки для исключения нежелательной аккумуляции разовых эффектов распределения объемной плотности единственного измельчительного устройства.

С помощью способа и устройства согласно изобретению можно изготавливать изделия из минеральной ваты, которые имеют среднюю плотность от только 4 до 11 кг/м3, предпочтительно от 6 до 9 кг/м3. Кроме того, можно изготавливать вторичный холст, который перед термошкафом для отверждения имеет механические свойства, которые обеспечивают его несжимаемость в термошкафу для отверждения при прохождении через него потока воздуха. В термошкафу для отверждения вторичный холст проходит между верхней лентой и нижней лентой, за счет чего сушильный воздух в отдельных зонах проходит снизу вверх, а в других зонах - сверху вниз. Обычно вследствие сопротивления потоку холста (изделия) при прохождении потока снизу вверх образуется воздушная подушка между нижней лентой и изделием, в то время как в зоне верхней ленты уже осуществляется отверждение изделия и при этом изделие упрочняется по толщине. Последующее прохождение потока воздуха термошкафа для отверждения сверху вниз приводит затем к образованию воздушной подушки между изделием из минеральной ваты и верхней лентой, так что изделие выходит из термошкафа для отверждения с толщиной, которая на 20-40 мм меньше, чем расстояние между верхней лентой и нижней лентой. Исходный и вторичный холст согласно изобретению имеют такие высокие механические свойства, что при прохождении через него потоков воздуха в термошкафу для отверждения он не сжимается.

Краткое описание чертежей

Ниже приводится описание примера выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

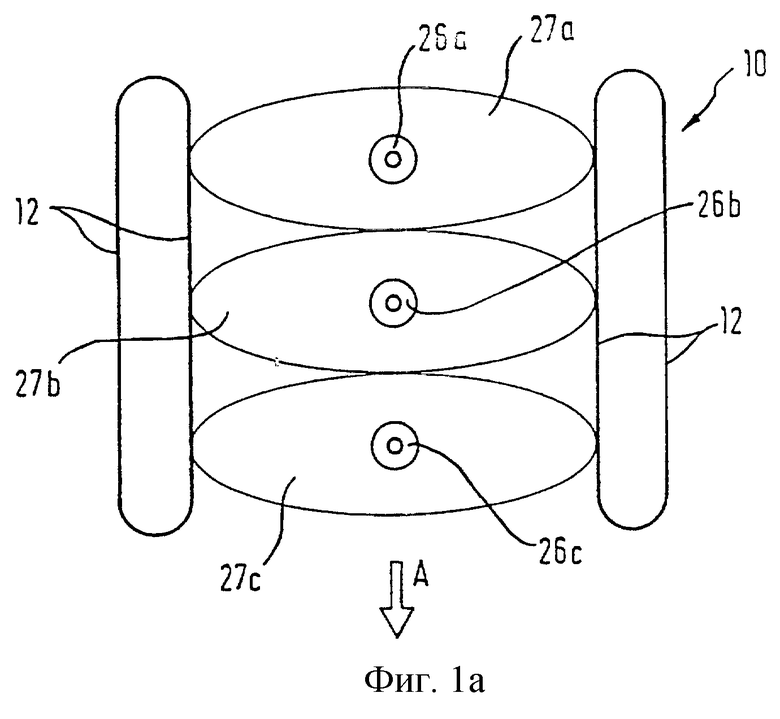

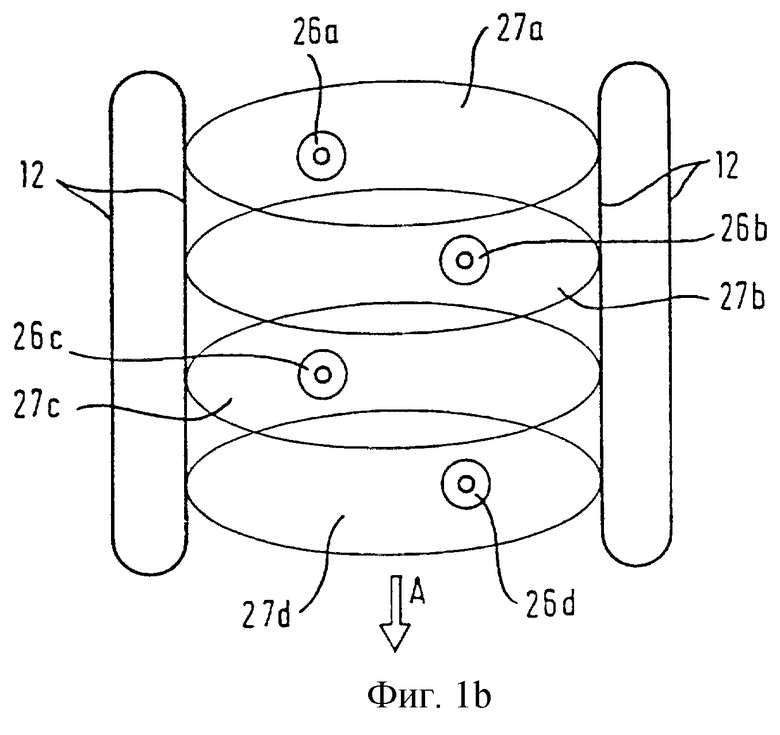

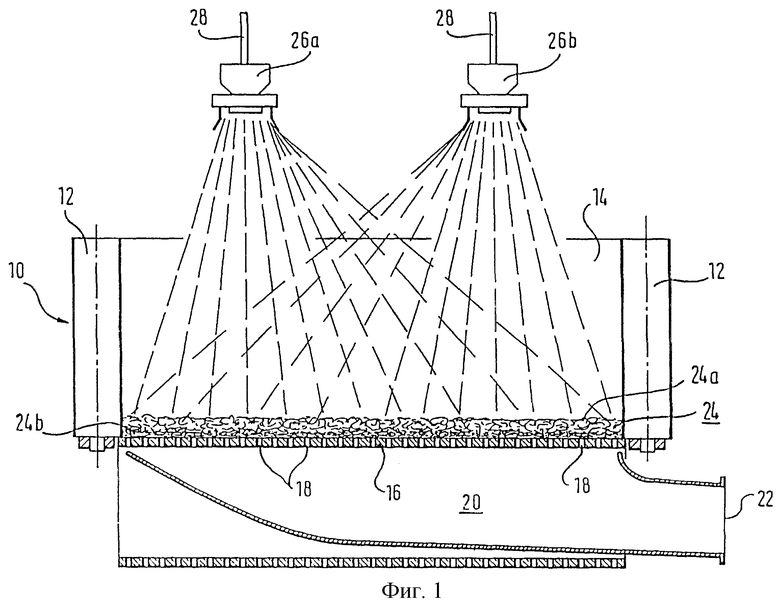

фиг.1 - разрез вертикальной шахты в направлении, перпендикулярном направлению транспортировки и вдоль него, с двумя измельчительными устройствами, расположенными со сдвигом относительно друг друга поперек направления транспортировки;

фиг.1a - вертикальная шахта с измельчительными устройствами, которые расположены в направлении транспортировки вертикальной шахты, вид сверху;

фиг.1b - вертикальная шахта с измельчительными устройствами, которые расположены со сдвигом относительно друг друга как поперек, так и в направлении транспортировки, вид сверху;

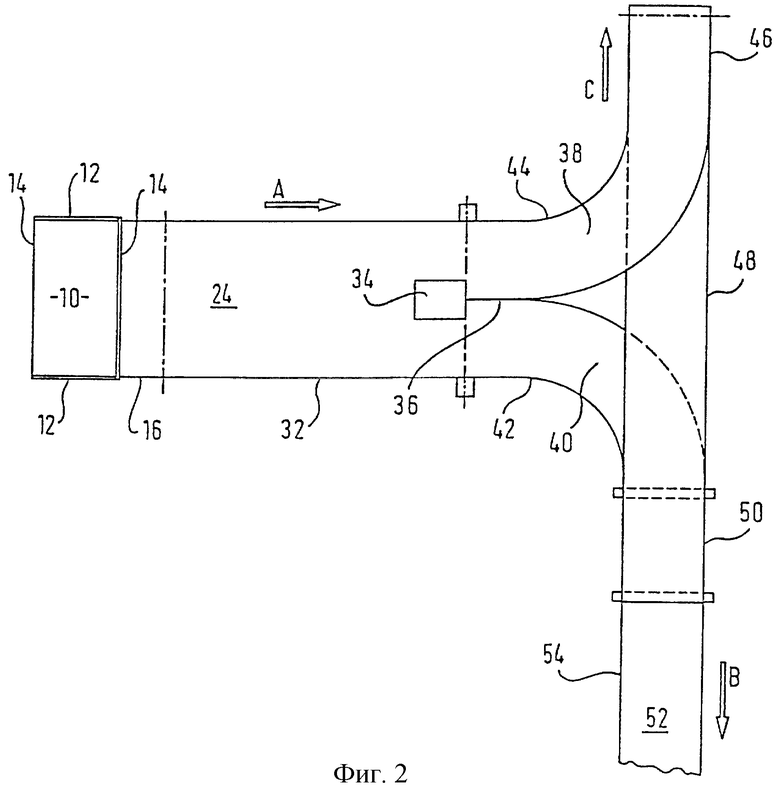

фиг.2 - вертикальная шахта, согласно фиг.1, а также примыкающее к ней транспортирующее устройство, вид сверху;

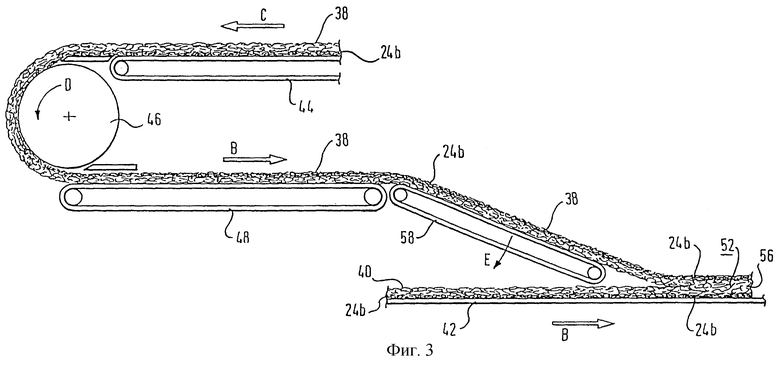

фиг.3 - поворотное устройство, а также сведение полотен изоляционного материала, вид сбоку;

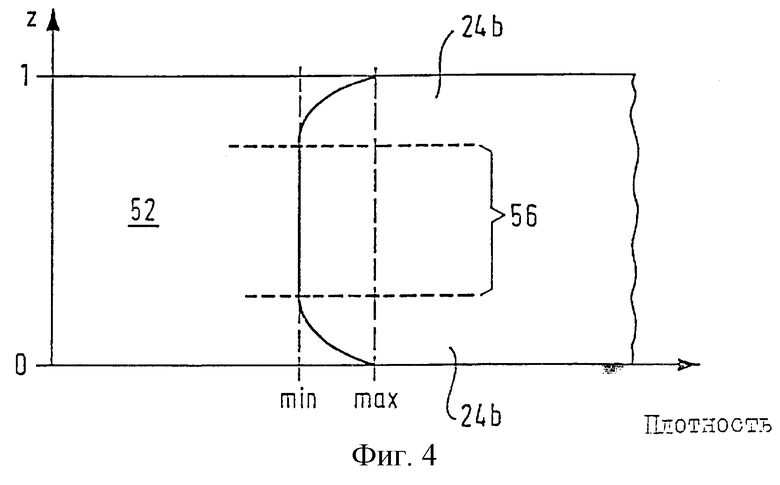

фиг.4 - распределение плотности по толщине изделия из минеральной ваты, созданного с помощью устройства, соответственно, способа, согласно изобретению; и

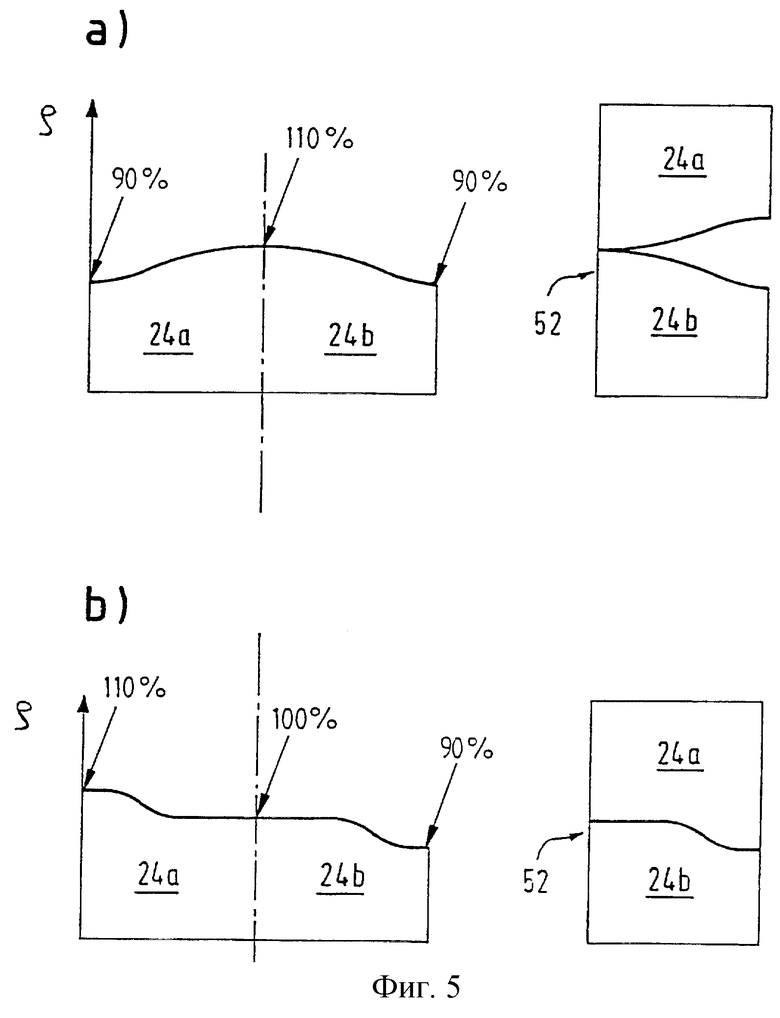

фиг.5 - примеры поперечного распределения волокна в вертикальной шахте.

Пути реализации изобретения

На чертежах одинаковые или аналогичные элементы обозначены одинаковыми позициями.

На фиг.1 показан разрез вертикальной шахты. Разрез проходит в вертикальной плоскости перпендикулярно направлению транспортировки создаваемого в вертикальной шахте полотна из минеральной ваты. Вертикальная шахта 10 состоит из боковых стенок 12, а также неизображенной передней стенки и задней стенки 14. Эти стенки ограничивают вертикальную шахту по существу с прямоугольным поперечным сечением. Стенки 12, 14 предпочтительно установлены с возможностью вращения на ролики и выполняют вокруг всей вертикальной шахты 10 или вокруг частичных зон вертикальной шахты движение, так что стенки проходят мимо расположенного вне вертикальной шахты, проходящего перпендикулярно соскабливающего устройства, так что можно удалять волокна минеральной ваты, прилипшие к стенкам вертикальной шахты. Однако точные геометрические размеры и форма вертикальной шахты не имеют решающего значения для сущности изобретения; существенно лишь то, что стенки 12, 14 вертикальной шахты хорошо уплотнены относительно транспортирующего волокно устройства и тем самым в вертикальную шахту не могут проникать дополнительные потоки утечки.

Транспортирующее устройство состоит из поддонного ленточного конвейера 16, который проходит через соответствующие приводные ролики, соответственно, вращаемые им ролики, и имеет направление транспортировки в плоскость чертежа на фиг.1, соответственно, в направлении стрелки А на фиг.1а и 1b. Ленточный конвейер 16 является непрерывным конвейером с отверстиями 18 для прохождения воздуха, через которые можно отсасывать воздух через ленточный конвейер.

Для отсасывания воздуха служит схематично изображенное отсасывающее отверстие 22, которое находится в камере 20 разряжения. Отсасывающее отверстие 22 соединено с подходящим вентилятором, который при работе отсасывает воздух из камеры 20 разряжения и выводит его из зоны устройства. При включенном вентиляторе, подключенном к отсасывающему отверстию 22, воздух проходит через отверстия 18 в ленточном конвейере 16 в камеру разряжения и удаляется из нее. За счет этого в зоне лежащего на транспортирующем устройстве 16 первичного холста 24 создается легкое разряжение, за счет чего лежащие на транспортирующем устройстве 16 волокна удерживаются в прочном соединении в виде полотна из минеральной ваты.

Чем толще первичный холст 24, тем больше потеря давления в полотне из минеральной ваты, так что в соответствии с этим необходимо выбирать большую мощность вентилятора, соединенного с отсасывающим отверстием 22. При этом необходимо ориентироваться на лежащий максимально удаленно верхний слой 24а первичного холста 24, так как необходимо предотвратить нежелательное выдувание волокон в слое 24а вверх в направлении измельчительной машины. Обратное течение возникает в вертикальной шахте за счет того, что расплавленное стекло за счет центробежной силы выбрасывается из снабженного отверстиями рабочего диска в виде первичных нитей и затем с помощью кольцеобразно расположенной, питаемой природным газом горелки в соединении с кольцеобразным пневматическим соплом вытягивается вниз в виде тонких волокон. За счет этого в вертикальной шахте создается значительный воздушный поток, который после попадания на транспортирующее устройство, соответственно, на лежащий на нем первичный холст, турбулентным образом завихряется и в виде обратного потока частично направляется снова вверх. Этот обратный поток может неконтролируемым образом транспортировать часть созданных минеральных волокон вверх, так что стремятся максимально исключить такие обратные потоки.

Определенный обратный поток волокон в сборной камере вертикальной шахты является желательным для обеспечения свойлачивания исходного холста и лучшего распределения обратных краевых полос. Для предотвращения нежелательно больших обратных потоков необходимо устанавливать вентиляторы с большой мощностью для отвода необходимого технологического воздуха через транспортирующее устройство. Чем больше производительность транспортировки транспортирующего устройства при заданной площади отсасывания, тем сильнее действует давление на нижние, т.е. непосредственно прилегающие к транспортирующему устройству 16 слои 24b минерального волокна. Поэтому при слишком большом весе единицы поверхности первичного холста 24 и связанной с ним высокой потерей давления в лежащих снизу слоях 24b возникает более высокая плотность.

В известных до настоящего времени вертикальных шахтах (без маятникового укладчика) изготавливают первичный холст, который соответствует ширине конечного изделия. Вдвое более широкая вертикальная шахта при равных изделиях и одинаковых условиях измельчения имеет то преимущество, что за счет двойной ширины уменьшается вдвое вес единицы поверхности и, кроме того, на 50% уменьшается скорость воздуха в первичном холсте за счет вдвое большей поверхности отсасывания. Потеря давления рассчитывается из уравнения

где ξ обозначает коэффициент сопротивления, ρ - плотность отсасываемого воздуха, w - скорость прохождения воздуха через холст из минеральной ваты.

При вдвое более широкой вертикальной шахте при отсасывании необходима только половинная скорость w прохождения воздуха и, кроме того, вдвое уменьшается величина сопротивления за счет половинной толщины первичного холста. За счет этого образуется холст с большой упругостью, поскольку за счет небольшого разряжения волокно лишь очень незначительно нагружается механически и не ломается. Кроме того, таким образом можно получать очень низкую объемную плотность между 4 и 11 кг/м3 с очень хорошими теплоизоляционными свойствами.

Таким образом, средняя потеря давления в первичном холсте во вдвое более широкой вертикальной шахте составляет по сравнению с стандартной вертикальной шахтой с нормальной шириной только лишь 12,5% (≡1/8) и по сравнению с шахтой с двойным барабаном с нормальной шириной еще 50% (≡1/2), что кроме большей толщины исходного холста обеспечивает также значительную экономию энергии.

Оба показанных на фиг.1 измельчительных устройства 26а и 26b расположены с боковым сдвигом относительно друг друга. За счет расположения со сдвигом рядом друг с другом измельчительных устройств 26а, 26b можно особенно хорошо управлять распределением волокна в поперечном направлении.

Ширина показанной на фиг.1 вертикальной шахты 10 может составлять около 1,5 м или даже больше. Естественно, также можно расположить не только одно, но два и более измельчительных устройств рядом друг с другом.

Показанное в разрезе на фиг.1 расположение измельчительных устройств соответствует показанному на фиг.1b расположению на виде сверху. Измельчительные устройства 26а, 26b, 26с и 26d расположены в направлении А движения транспортирующего устройства со сдвигом относительно друг друга как в продольном направлении, так и в поперечном. За счет расположения под выполненным проницаемым для воздуха ленточным конвейером отсасывающего воздух устройства образуются, несмотря на расположение со сдвигом измельчительного устройства, соответствующие волоконные чулки 27а - 27d, которые обеспечивают по существу симметричную подачу созданного стекловолокна в схематично показанной на фиг.1а и 1b зоне.

Однако в качестве альтернативного решения возможно показанное на фиг.1b расположение, при котором измельчительные устройства 26а-26с расположены в направлении транспортировки транспортирующего устройства и тем самым параллельно направлению А.

Существенным признаком показанных на фиг.1, 1a и 1b вертикальных шахт является то, что все они имеют ширину, которая соответствует двойной ширине, необходимой для изготовления изделия на примыкающей к ней производственной линии.

На фиг.2 схематично показана дальнейшая обработка изготовленного в вертикальной шахте 10 согласно фиг.1, 1a и 1b первичного холста 24. После выхода из схематично обозначенной стенками 12, 14 вертикальной шахты 10 первичный холст 24 перемещается на примыкающем к транспортирующему устройству 16 транспортирующем устройстве 32 в направлении стрелки А. Транспортирующее устройство 32 имеет, также как и сама вертикальная шахта, а также транспортирующее устройство 16, двойную ширину и движется с той же скоростью, что и производственная линия, описание которой следует ниже.

В последующем описании потока материала будут делаться ссылки на различные, примыкающие друг к другу транспортирующие устройства. Однако следует иметь в виду, что соответствующие зоны, в которых отдельные транспортирующие устройства граничат друг с другом, могут быть выбраны произвольно и можно также осуществлять более длинные блоки, чем это указано в последующем описании. Выбор отдельных транспортирующих устройств осуществляется по различным практическим соображениям, как, например, удобство обслуживания, возможности запуска на начальной стадии следующего транспортирующего устройства только после достижения стационарного состояния и многие другие.

Вдвое более широкий первичный холст 24 подается транспортирующим устройством 32 в режущее устройство 34, которое разделяет непрерывно изготавливаемый первичный холст 24 в продольном направлении на два отрезка 38 и 40 полотна. В качестве режущего устройства можно, например, использовать сильно сконцентрированную водную струю с большим давлением, однако технически возможны также другие решения для разделения непрерывно подаваемого первичного холста 24, как, например, устройства с лазерным лучом или применение ленточной пилы или циркулярной пилы. Как показано на фиг.2, с помощью режущего устройства 34 выполняется разрез 36 в продольном направлении первичного холста 24, который разделяет первичный холст 24 на первый отрезок 38 полотна, а также на второй отрезок 40 полотна, которые имеют одинаковую ширину. Второй отрезок 40 полотна перемещается на транспортирующем устройстве 42, которое поворачивает второй отрезок 40 полотна на 90° относительно первоначального и обозначенного стрелкой А направления транспортировки, так что второй отрезок 40 полотна движется в направлении стрелки В. Направление стрелки В соответствует направлению движения не изображенной на фиг.2 производственной линии, на которой в зависимости от желаемого конечного изделия дополнительно обрабатывают материал из минеральной ваты в различных последующих стадиях обработки. Первый отрезок 38 полотна также движется на транспортирующем устройстве 44, при этом первый отрезок 38 полотна также отклоняется на 90° в горизонтальной плоскости, пока он не проходит в направлении С, которое параллельно направлению В движения, однако имеет противоположное направление движения. В транспортирующих устройствах 42 и 44 используются конические ролики для отклонения транспортируемых отрезков 38 и 40 полотна.

Затем первый отрезок 38 полотна попадает в поворотное устройство 46. Поворотное устройство 46 обеспечивает прохождение первого отрезка 38 полотна через подходящий направляющий ролик, так что он выходит из поворотного устройства 46 с тем же направлением В движения, что и второй отрезок полотна. Поворотное устройство 46 подробно показано на фиг.3. В показанном на фиг.2 примере выполнения поворотное устройство 46 выполнено так, что первый отрезок 38 полотна с транспортирующего устройства 44 движется вниз, так что следующее за поворотным устройством 46 транспортирующее устройство 48 проходит под транспортирующим устройством 44.

Наконец, первый отрезок 38 полотна попадает на примыкающее к транспортирующему устройству 48 подающее устройство 50, которое накладывает повернутый в поворотном устройстве 50 отрезок 38 полотна на второй отрезок 40 полотна. Таким образом, вторичный холст 52 в зоне 54 всей производственной установки имеет приблизительно двойную толщину и двойной вес единицы поверхности по сравнению с первичным холстом 24, который был создан в вертикальной шахте.

Как указывалось выше, в вертикальной шахте с отсасывающим устройством образуют первичный холст, который имеет градиенты плотности по толщине. При этом показанный на фиг.1, лежащий внизу слой 24а имеет большую плотность, чем лежащие над ним слои первичного холста 24. За счет поворота первого отрезка 38 полотна в поворотном устройстве 46 и последующего наложения перевернутого первого отрезка 38 полотна на второй отрезок 40 полотна возникает полотно 52 из минеральной ваты (вторичный холст), который имеет слоистую структуру. Это означает, что как лежащая внизу зона слоев, так и лежащая сверху зона слоев, которые обе образованы из слоев 24b созданного первичного холста 24, имеют более высокую плотность и тем самым устойчивость формы. Лежащая между ними зона 56 имеет меньшую плотность, а также меньшую устойчивость формы, что, однако, не сказывается отрицательно на свойствах изделия. Наоборот, с уменьшением объемной плотности повышается приведенный к массе показатель теплоизоляции. Аналогичное распределение образуется в изделии из минеральной ваты относительно количества связующего вещества, которое больше в крайних слоях вторичного холста на или вблизи верхней стороны или нижней стороны вторичного холста 52.

Дополнительное преимущество изобретения следует из фиг.2. Как указывалось выше, дальнейшая производственная линия проходит в направлении В, т.е. под прямым углом к направлению транспортировки первичного холста из вертикальной шахты. За счет этого можно легко переоборудовать существующую производственную установку, так как необходимо лишь обеспечить соответствующее место рядом с производственной линией.

На фиг.3 схематично показано на виде сбоку поворотное устройство, а также сведение вместе полотен изоляционного материала. При этом показан вид по стрелке А на фиг.2, упрощенный в том смысле, что выполненные дуговыми транспортирующие устройства 38 и 40, которые примыкают к режущему устройству 34 (см. фиг.2), показаны лишь частично.

Из положения транспортирующих устройств 42 и 44 уже следует, что они выполнены так, что после разделения первичного холста 24 в режущем устройстве 34 и раздельной транспортировки первого отрезка полотна, а также второго отрезка полотна, образуется показанная на фиг.3 разница уровней. При этом первый отрезок 38 полотна заводится на достаточную высоту над вторым отрезком 40 полотна, так что первый отрезок полотна можно поворачивать вокруг направляющего ролика 46 вниз и после поворачивания укладывать на второй отрезок полотна, проходящий на более низком уровне.

Как показано на фиг.3, поворотное устройство 46 состоит из вращающегося валика, которое приводится во вращение в направлении D с помощью подходящего приводного устройства, так что его окружная скорость соответствует скорости С транспортировки первого отрезка полотна на транспортирующем устройстве 44. Прошедший вокруг направляющего ролика 46 отрезок полотна попадает на расположенное под ним и показанное также на фиг.2 транспортирующее устройство 48 и транспортируется параллельно второму отрезку 40 полотна, однако на более высоком уровне в направлении стрелки В. Кроме того, предусмотрена возможность перемещения транспортирующих устройств в направлении стрелки А (см. фиг.1) для выравнивания возможного сдвига осей и для удерживания посредине линии имеющего двойную толщину вторичного холста 52.

Затем уже перевернутый первый отрезок 38 полотна накладывается на второй отрезок полотна. Для этого предусмотрено дополнительное транспортирующее устройство 58, которое примыкает к транспортирующему устройству 48, принимает на себя первый отрезок 38 полотна и установлено с возможностью поворота в направлении стрелки Е, для обеспечения возможно точного наложения первого отрезка полотна на второй отрезок полотна также при использовании полотен изоляционного материала различной толщины. Транспортирующее устройство 58 подходит близко к поверхности второго отрезка 40 полотна и подает первый отрезок полотна на второй отрезок полотна, так что образуется вторичный холст в виде полотна 52 из минеральной ваты с двойной толщиной по сравнению с первым и вторым отрезками полотна, а также по сравнению с первичным холстом 24.

Происходит гомогенное соединение обоих отрезков полотна, поскольку показанное на фиг.3 соединение находится еще перед последующим входом вторичного холста 52 в термошкаф для отверждения, в котором происходит отверждение добавленных при измельчении отвердителей, в частности, фенольной смолы, что приводит к прочному соединению волокон минеральной ваты.

Показанное на фиг.3 прохождение потоков первого, а также второго отрезков полотна с движением направляющего ролика 46, так что первый отрезок полотна подается сверху вниз, представляет собой очень просто осуществляемый вариант выполнения; однако, естественно, также возможно отклонять первый отрезок полотна вверх, за счет чего образуется разница уровней, которая необходима затем для наложения с помощью транспортирующего устройства 58 первого отрезка полотна на второй отрезок полотна.

Преимущество созданного с помощью описанного устройства полотна из минеральной ваты состоит в том, что зоны 24b большей плотности расположены сверху и снизу в полотне 52 из минеральной ваты и приводят к образованию слоистой структуры, которая позволяет совмещать хорошую устойчивость формы и обрабатываемость с высокой изоляционной способностью.

Другое преимущество состоит в том, что первый отрезок полотна и второй отрезок полотна проходят различные отрезки пути, прежде чем снова объединяются друг с другом оба отрезка полотна. Это имеет то преимущество, что возникающие в вертикальной шахте поперечные распределения массы (поперечные распределения) выдаваемого измельчительными устройствами волокна выравниваются, поскольку компенсируются местные экстремальные значения создаваемых в вертикальной шахте количеств минерального волокна.

Поперечное распределение, измеренное в процентах относительно среднего значения, определяет вместе с качеством волокна и содержанием связующего средства по существу качество изделия. Вызванная поперечным распределением более низкая объемная плотность полотна приводит к низкому качеству изделия. Если поперечное распределение отрегулировано достаточно точно, то можно уменьшить среднюю объемную плотность при сохранении всех гарантируемых свойств изделия. Это поясняется ниже с помощью фиг.5, на которой показан пример поперечного распределения волокна в вертикальной шахте.

При первичном распределении, показанном на фиг.5а, образуется правое/левое поперечное распределение волокна в вертикальной шахте и тем самым объемные плотности ρ на линии, которая в процентном отношении соответствует первичному распределению, так что не возникает никакого преимущества, при этом не учитывается выравнивающее действие вследствие смещения по длине отрезков полотна.

Первичное распределение объемных плотностей ρ согласно фиг.5b возникает особенно при широких производственных линиях и его можно точно выравнивать с помощью устройства и способа согласно изобретению, как следует из изображения разделенного посредине и наложенного друг на друга полотна из минеральной ваты в правой части фиг.5b.

На фиг.4 показан схематично ход изменения плотности в созданном изделии из минеральной ваты. При этом на фиг.4 показана местная плотность по нормированной толщине z полотна из минеральной ваты. Как следует из схематичного изображения, в верхней зоне, а также в нижней зоне (z=1, z=0) плотность выше и достигает максимального значения max, которое лежит выше значения min плотности в средней зоне 56 полотна из минеральной ваты. Как уже подробно указывалось выше, большая часть созданного изделия из минеральной ваты имеет однородную плотность min, которая обеспечивает хорошие теплоизоляционные свойства, и только в краевых зонах 24b имеются более высокие плотности вплоть до максимального значения mах, а следовательно, также более высокое содержание связующего средства, которые придают изделию из минеральной ваты более высокую устойчивость формы.

Согласно другому варианту выполнения изобретения можно дополнительно использовать маятниковый укладчик. Комбинация с маятниковым укладчиком позволяет при относительно малой толщине исходного холста во вдвое широкой вертикальной шахте укладывать на расположенный под углом 90° к оси вертикальной шахты ленточный конвейер многослойное исходное войлочное полотно. С помощью этого способа можно получать на линии изделия без ограничения веса единицы поверхности.

С помощью устройства согласно изобретению и способа согласно изобретению можно улучшить поперечное распределение на линии на примерно 3,5-4% относительно среднего значения, как показала первая производственная практика.

Однако для улучшения поперечного распределения на линии относительно среднего значения на указанную выше, следующую из производственной практики величину около 3,5-4%, необходимо, чтобы при наложении друг на друга отрезков полотна изоляционного материала имелось достаточное смещение по длине. Анализ первоначального распределения показал, что при наложении друг на друга без смещения по длине можно улучшить поперечное распределение только на половину указанной выше величины.

Как также показала производственная практика, необходимое разряжение в отсасывающих камерах находилось даже ниже предварительно вычисленных значений. Часто необходимое для изменения изделия изменение поперечного распределения в известных вариантах выполнения можно было значительно уменьшить. Кроме того, за счет очень большой способности возвращения упруго в исходное положение исходного холста даже с объемной плотностью, меньшей или равной 7 кг/м3, не происходит сжатия холста за счет прохождения потоков воздуха в последующем термошкафу для отверждения.

За счет улучшения механических свойств первичного холста можно уменьшить излишнюю толщину на линии примерно на половину. Обусловленные этим более высокие объемные плотности в термошкафу для отверждения уменьшают местное сжатие изделия за счет прохождения потока воздуха. В известных вариантах выполнения различное поперечное распределение приводит особенно при малых объемных плотностях обычно к различной толщине в некоторых местах на линии.

Группа изобретений относится к изготовлению холстов из минеральной ваты. Устройство содержит вертикальную шахту, измельчительное устройство, а также транспортирующее устройство для транспортировки холста из минеральной ваты. Предусмотрено устройство для разделения полотна материала в продольном направлении на первый отрезок полотна и второй отрезок,а также транспортирующее устройство, которое направляет первый отрезок полотна так, что он накладывается на второй отрезок полотна для создания вторичного холста. Путь транспортировки первого отрезка полотна не равен пути транспортировки второго отрезка полотна. При этом вертикальная шахта имеет двойную ширину, а также предусмотрено устройство для разделения холста из минеральной ваты в продольном направлении на первый отрезок полотна и второй отрезок полотна, причем транспортирующее устройство для переворачивания первого отрезка полотна содержит поворотный ролик, установленный с возможностью направления вокруг него первого отрезка полотна. Первый отрезок полотна переворачивается так, что нижняя сторона первого отрезка полотна оказывается сверху и каждое из по меньшей мере одного измельчительного устройства создает холст из минеральной ваты, который образует два слоя во вторичном холсте. Способы изготовления полотна и пластины включают измельчение сырьевого материала по меньшей мере в одном измельчительном устройстве, укладывание волокна на сборный ленточный конвейер вертикальной шахты для образования первичного холста, разделение первичного холста в продольном направлении так, что возникают первый отрезок полотна или пластины и второй отрезок полотна или пластины, транспортирование первого отрезка полотна или пластины и второго отрезка полотна или пластины так, что возникает разница длины путей транспортировки между вертикальной шахтой и термошкафом для отверждения, поворачивание первого отрезка полотна или пластины так, что нижняя сторона отрезка полотна или пластины располагается наверху. Затем накладывают первый отрезок полотна или пластины на второй отрезок полотна или пластины для образования вторичного полотна. Полотно или пластина из сшитого волокна минеральной ваты с распределением плотности по толщине, в котором верхняя зона и нижняя зона полотна или пластины имеют более высокую плотность, чем лежащая между верхней зоной и нижней зоной промежуточная зона. Каждый из двух слоев имеет идентичные свойства относительно качества волокна и/или содержания связующего средства, и слои имеют идентичные градиенты плотности. В другом варианте полотно или пластина выполнены так же, как и вышеописанные, только средняя плотность составляет 4 - 11 кг/м3, предпочтительно 4 - 9 кг/м3, наиболее предпочтительно 4 - 6 кг/м3. Группа изобретений обеспечивает уменьшение энергозатрат и получение изделий из минеральной ваты с улучшенными свойствами. 7 н. и 17 з.п. ф-лы, 7 ил.

| US 4917750 A, 17.04.1990 | |||

| US 4463048 A, 31.07.1984 | |||

| СЛОЙ ИЗ НЕТКАНОГО МАТЕРИАЛА, СЛОИСТАЯ СТРУКТУРА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЯ ИЗ НЕТКАНОГО МАТЕРИАЛА | 1994 |

|

RU2100498C1 |

Авторы

Даты

2004-10-20—Публикация

1999-08-03—Подача