Изобретение относится к способу переработки отходов шлифования постоянных магнитов.

При производстве постоянных магнитов на основе РЗМ-Fe-B спеченные заготовки шлифуют. Эту операцию проводят с использованием охлаждающих жидкостей (эмульсии различных масел с водой). Количество образующихся шлифотходов достигает 40% от массы магнитов. По химическому составу они идентичны составу постоянных магнитов, но содержат дополнительно влагу, углерод (в виде масел) и примеси, попавшие из шлифовальных инструментов (Si, Al, С).

Целесообразно перерабатывать такие отходы для выделения редкоземельных металлов, которые будут повторно использованы в технологическом цикле изготовления постоянных магнитов, что, в свою очередь, обеспечит весомое ресурсосбережение за счет возврата в производства дорогостоящего импортного сырья.

Известны способы переработки шлифотходов - Патент РФ №2369561, C01F 17/00, Патент РФ №2111833, B22F 8|00, согласно которым проводят безводное фторирование и фторирование газообразным фтором.

Недостатком способов является применение агрессивного фторирующего реагента в газообразном состоянии (элементного фтора), предполагающего использование оборудования высокой коррозионной стойкости и наличие специальной газоочистной системы. Кроме того, операция прокалки исходных шлифотходов является нежелательной с точки зрения пожарной безопасности, так как шлифотходы пирофорны.

Наиболее близким известным способом переработки отходов постоянных магнитов, содержащих лигатуру Nd-Fe-B, является способ, описанный в патенте РФ №2431691 С22В 59/00.

Способ включает следующие технологические стадии:

- растворение исходных шлифотходов в серной кислоте с получением раствора РЗЭ, железа, кобальта и т.д.;

- отделение нерастворимых примесей;

- отделение соединений РЗЭ от других элементов методом осаждения двойных солей кристаллическим сульфатом натрия;

- отмывку двойных солей РЗЭ от маточника осаждения;

- конверсию отмытых двойных солей в гидроокиси РЗЭ действием раствора NaOH;

- отмывку гидроокисей РЗЭ от избытка щелочи;

- оксалатную конверсию гидроокисей РЗЭ;

- сушку оксалатов РЗЭ при 250°C;

- прокалку оксалатов при 900-1000°C с получением оксидов РЗЭ.

К недостаткам данного способа можно отнести:

- соотношение Τ:Ж=1:10 приводит к получению большого объема перерабатываемых растворов;

- высокий солевой фон растворов за счет практически полного растворения шлифотходов;

- большой расход реагентов на промежуточных стадиях;

- многостадийность операций, сопряженных с процессами фильтрации, отмывки и репульпации.

Технический результат предлагаемого решения состоит в достижении высокой степени извлечения (94-98%) суммы РЗМ в раствор при минимальном переходе железа и других примесей в раствор в виде сульфатов.

Технический результат достигается тем, что согласно предлагаемому способу, шлифотходы смешивают с концентрированной (не менее 92%) серной кислотой в количестве, необходимом для получения твердого агломерированного продукта. Затем проводят твердофазную сульфатизацию при температуре 200-250°C, после чего проводят обжиг при температуре 650-850°C. Далее следует выщелачивание в перколяционных колоннах сульфатов РЗ и других металлов подкисленной водой (5 г/дм3), после чего выделяют РЗ металлы из продуктивных растворов известными способами. Твердый остаток выщелачивания (кек) представляет собой практически чистый оксид трехвалентного железа.

В зависимости от вида конечного продукта (сумма оксидов или фторидов РЗМ) полученные продуктивные растворы могут быть переработаны существующими известными способами осаждения.

Предлагаемый способ переработки шлифотходов основан на использовании процесса твердофазной сульфатизации.

Твердофазная сульфатизация - это процесс, в котором серная кислота, будучи основным реагентом вскрытия сырья, выступает также и в качестве связующего компонента.

Интерес к этому методу связан с тем, что высокая концентрация серной кислоты (последняя создается благодаря низкому соотношению Т:Ж) позволяет при ее умеренном расходе переводить ценные компоненты в растворимые сульфаты.

Твердофазная сульфатизация приводит к интенсивному взаимодействию серной кислоты и извлекаемых ценных металлов с получением водорастворимых сульфатов.

Обжиг сульфатизированного продукта обеспечивает разложение сульфата железа до оксида и минимальный его переход в раствор при последующем выщелачивании. Более того, выделяющиеся при разложении сульфата железа оксиды серы дополнительно сульфатизируют РЗМ.

Согласно полученным результатам установлено, что способ твердофазной сульфатизации с получением сульфатизированного продукта обеспечивает извлечение при дальнейшем выщелачивании 94-98% Σ РЗМ при использовании простого и дешевого стандартного оборудования: трубчатая вращающаяся печь и перколяционная колонна.

Пример 1

По данным рентгенофазового анализа (РФА) исходные шлифотходы (21,6% Nd, 1,76% Pr, 0,7% Sm, 54,2% Fe) содержат следующие фазы: Nd2Fe14B, α Fe, смесь оксидов железа Fe2O3, Fe3O4 с Nd2O3.

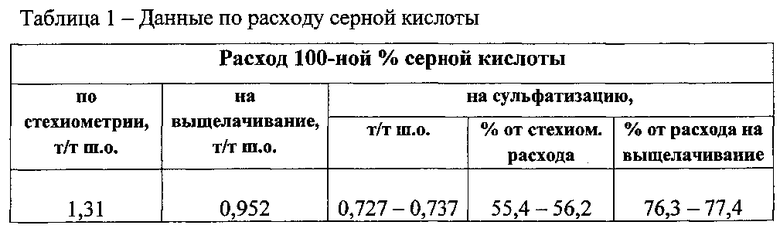

Предварительно были проведены расчеты по стехиометрическому расходу серной кислоты, необходимой для образования сульфатов основных компонентов. Они показали, что суммарный расход 100%-ной серной кислоты составляет 1,31 т на тонну шлифотходов.

Проведены эксперименты по прямому сернокислотному выщелачиванию и твердофазной сульфатизации шлифотходов. Данные по расходу серной кислоты представлены в таблице 1.

Опыты показали, что расход серной кислоты на стадии сульфатизации существенно меньше, чем по стехиометрическим расчетам и расхода по результатам прямого сернокислотного выщелачивания.

При прямом сернокислотном выщелачивании извлечение в раствор неодима составило 90%, железа - 61%, концентрация в продуктивном растворе, г/дм3: Nd - 26,2, Fe - 44,4.

Засульфатизированный материал был проанализирован методом РФА. Согласно анализу присутствуют фазы кристаллогидратов сульфатов железа и неодима: FeSO4·7Η2O, Nd2(SO4)3·Η2O.

Пример 2

Продукт сульфатизации шлифотходов подвергли термической обработке в муфельной печи в следующих режимах:

1. 1-я партия: обжиг при температуре 800°C в течение 2 ч;

2. 2-я партия: сульфатизация при нагревании от 200 до 250°C (1 ч) и обжиг при нагревании от 250 до 800°C в течение 2 ч.

Процесс выщелачивания проходил в перколяционных колоннах с рециклом растворов.

На стадии выщелачивания 1-й партии переход в продуктивный раствор неодима составил 94,3%, извлечение в раствор железа не превысило 1,25%.

По результатам выщелачивания 2-й партии переход неодима в раствор увеличился до 97,8%, железо перешло в раствор на 1,23%.

Поведение неодима можно объяснить введением дополнительной операции сульфатизации при 200-250°C.

При обжиге (температура 800°C), используя различие в термической устойчивости сульфатов железа и неодима (результаты синхронного ТГА/ДСК), на стадии выщелачивания огарка удалось избирательно перевести в раствор неодим в виде сульфата, а железо оставить в кеке в виде гематита, что подтверждают данные РФА кека.

Продуктивный раствор выщелачивания сульфатизированного и обожженного материала содержал, г/дм3: H2SO4 - 3÷5; Nd - 34,7; Fe - 0,1, Pr - 0,71. Выход кека составил 75%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ШЛИФОТХОДОВ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ К ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКЕ | 2023 |

|

RU2820293C1 |

| МЕТОД ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2010 |

|

RU2431691C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2011 |

|

RU2469116C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2547052C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2007 |

|

RU2347828C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ РУД, РУДНЫХ И ТЕХНОГЕННЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2626264C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИДЕРИТОВЫХ РУД | 2011 |

|

RU2471564C1 |

Изобретение относится к способу переработки отходов шлифования постоянных магнитов. Шлифотходы смешивают с концентрированной (не менее 92%) серной кислотой в количестве, необходимом для получения твердого агломерированного продукта. Затем проводят процесс твердофазной сульфатизации при температуре 200-250°C, после чего проводят обжиг при температуре 650-850°C. Далее проводят выщелачивание в перколяционных колоннах сульфатов редкоземельных металлов (РЗМ) и других металлов подкисленной водой и выделение РЗМ из продуктивных растворов осаждением. Твердый остаток выщелачивания (кек) представляет собой практически чистый оксид трехвалентного железа. Технический результат состоит в достижении высокой степени извлечения (94-98%) суммы РЗМ в раствор при минимальном переходе железа и других примесей в раствор в виде сульфатов. 2 з.п. ф-лы, 1 табл., 2 пр.

1. Способ переработки шлифотходов от производства постоянных магнитов, включающий обработку шлифотходов концентрированной серной кислотой, отличающийся тем, что исходный материал смешивают с концентрированной, содержащей не менее 92% Н2SO4 серной кислотой с расходом, необходимым для получения твердого агломерированного продукта, затем проводят твердофазную сульфатизацию при температуре 200-250°C в течение 0,5-1 часа, обжигают сульфатизированный продукт при температуре 650-850°C в течение 1-3 часов, далее проводят выщелачивание обожженного продукта водой, подкисленной серной кислотой, и из раствора осаждением выделяют концентрат редкоземельных металлов.

2. Способ по п. 1, отличающийся тем, что обжиг сульфатизированного агломерированного продукта ведут в температурном интервале 700-800°C для минимального перехода железа в раствор при выщелачивании и достижения практически полного разложения сульфата железа до оксида железа (III).

3. Способ по п. 1, отличающийся тем, что выщелачивание обожженного продукта проводят в перколяционных колоннах с рециклом растворов.

| МЕТОД ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2010 |

|

RU2431691C1 |

| US 5129945 A, 14.07.1992 | |||

| Узел коммутации силового тиристора для бесконтактных выключателей | 1975 |

|

SU790321A1 |

| JP 62187112 A, 15.08.1987 | |||

| WO 03078671 A1, 25.09.2003. | |||

Авторы

Даты

2016-02-10—Публикация

2014-11-17—Подача