Изобретение относится к порошковой металлургии, в частности к способам подготовки шлифотходов производства постоянных магнитов к дальнейшей переработке и может быть использовано для очистки от маслянистых включений шлифовальных шламов с твердой основой.

В процессе производства постоянных магнитов Nd-Fe-B и Sm-Co образуются отходы, основную массу которых составляют отходы от операции шлифования спеченных заготовок до требуемых геометрических размеров. Во избежание разогрева и деформации материала заготовки, возникающих в зоне контакта шлифовального круга с обрабатываемой поверхностью, данную операцию проводят с использованием смазочно-охлаждающих жидкостей (СОЖ) - эмульсий минеральных масел с водой. В результате шлифования в отходы переходят стружка и пыль от снятия припуска, примеси СОЖ и абразивных частиц шлифинструмента. Образующиеся шлифотходы собирают и хранят под защитным слоем воды во избежание самовозгорания.

Твердая основа шлифотходов - мелкодисперсные частично окисленные порошки, содержащие те же компоненты, что и постоянные магниты: редкоземельные металлы (РЗМ), кобальт, железо и др. Степень окисленности порошков увеличивается по мере хранения.

Принимая во внимание высокий выход шлифотходов на производстве (10-40% от массы готовой продукции), их переработка с возвратом в технологический цикл или с извлечением ценных компонентов является актуальной задачей. Однако склонность основы к окислению, наличие абразивных и маслянистых включений делает отходы шлифования непригодными для прямой переработки методами пиро- и гидрометаллургии. По этой причине шлифотходы в настоящее время складируют на территории заводов, вывозят в отвалы или утилизируют путем сжигания.

Переработка шлифотходов возможна после предварительной подготовки, для реализации которой известно несколько способов.

Известен способ по патенту RU 2574543, согласно которому подготовка шлифотходов производства постоянных магнитов включает обработку исходного материала концентрированной серной кислотой с расходом, необходимым для получения твердого агломерированного продукта, твердофазную сульфатизацию при температуре 200-250°С и обжиг сульфатизированного продукта при 650-850°С. Последующая переработка осуществляется путем выщелачивания обожженного продукта водой, подкисленной серной кислотой, с осаждением из продуктивного раствора концентрата РЗМ.

Способ позволяет совместить операции вскрытия сырья и очистки от СОЖ в одной стадии, экономичен в отношении расхода основного реагента.

Но выделение токсичного диоксида серы, образующегося в ходе сульфатизации и обжига, требует использования дорогостоящего коррозионностойкого оборудования и высоких затрат на поддержание безопасных условий труда на производстве.

Известны способы (RU 2097330, RU 2111833, RU 2469116), включающие термообработку шлифотходов производства редкоземельных магнитов в присутствии кислорода воздуха с дальнейшей их переработкой методами экстракции, фторирования или осаждения.

Указанные способы характеризует высокая степень очистки от СОЖ, достигаемая за счет окислительного обжига, однако применение последнего имеет ряд недостатков:

1. термообработка пирофорных шлифотходов в отсутствии вакуума или защитной атмосферы пожароопасна и допустима только внепечным путем;

2. сжигание СОЖ сопровождается образованием токсичных газообразных продуктов окисления его присадок;

3. подобная термообработка способствует переводу компонентов твердой основы в окисленную форму, в том числе инертную по отношению к минеральным кислотам, что особенно нежелательно при последующем гидрометаллургическом переделе с экстракционным извлечением суммы РЗЭ (в растворе снижается содержание высаливателей, увеличивающих эффективность экстракции).

Учитывая общие, во многом схожие свойства отходов шлифования различных производств, для подготовки шлифотходов производства постоянных магнитов также подходят способы, разработанные для переработки маслосодержащих шлифовальных шламов с твердой основой из стали или полупроводников.

Так, например, из патентов RU 2107559, BY 3985 известны способы, предусматривающие очистку замасляной окалины или мелкодисперсных отходов производства полупроводниковых соединений типа А3В5 от СОЖ путем их обработки моющими обезжиривающими средствами, в качестве которых выступают раствор жидкого стекла или раствор соды с добавлением нейтрального фосфорорганического экстрагента.

Недостаток данных способов - образование щелочных стоков, требующих регенерации или утилизации.

Наиболее близким к предлагаемому по совокупности существенных признаков является способ (SU 1397183), согласно которому маслоокалиносодержащий шлам инструментального производства загружают в вакуумную камерную печь, создают разрежение, медленно поднимают температуру до 100°С и путем дистилляции отделяют воду, затем вакуумной перегонкой при 300-350°С отделяют 80-85% масла. Оставшийся пастообразный продукт перерабатывают в порошковую инструментальную сталь.

Описанный в известном способе вариант подготовки не приводит к сжиганию СОЖ с выделением токсичных газов, к образованию щелочных стоков, к окислению твердой основы шлама, однако обладают недостатками, снижающими общую эффективность процесса:

1. высокой нагрузкой на печное оборудование, обусловленной отсутствием стадии предварительного обезвоживания (сгущения) шлама;

2. отсутствием очистки от абразивных частиц, которая предусмотрена только в ходе дальнейшей переработки;

3. низкой степенью очистки от СОЖ, предопределяемой температурой 350°С, недостаточной для отгонки наиболее труднолетучей фракции масла. Полноты очистки от СОЖ можно добиться, подняв температуру, но в этом случае потребуется вакуумная сушильная печь нетиповой конструкции.

Техническим результатом, на достижение которого направлено заявленное изобретение, является увеличение общей эффективности процесса подготовки шлифотходов производства постоянных магнитов к дальнейшей переработке за счет повышения степени очистки при одновременном снижении энергоемкости процесса.

Указанный технический результат достигается за счет того, что при осуществлении способа подготовки шлифотходов производства постоянных магнитов к дальнейшей переработке, исходную пульпу шлифотходов подвергают магнитной сепарации, а затем осуществляют вакуумную термообработку полученной магнитной фракции, при этом вакуумную термообработку выполняют в две ступени (стадии): первую при постепенном нагреве магнитной фракции до температуры не более 100°С - для отгонки воды, а вторую - при температуре 300-350°С - для отгонки масла СОЖ. Вакуумную термообработку осуществляют в присутствии добавки жидкого парафина, предпочтительно при массовом соотношении парафин : масло не менее 1:1. В качестве добавки жидкого парафина предпочтительно используют жидкий нефтяной парафин с фракцией углеводородов С10-С13.

Магнитную сепарацию осуществляют в начале процесса подготовки шлифотходов к дальнейшей переработке. Это дает возможность уже на начальном этапе не только выделить магнитную фракцию, отделив ее от абразивных частиц и других возможных примесей, но и, одновременно, сгустить пульпу, удалив из нее большую часть влаги, что позволит в дальнейшем снизить нагрузку на печное оборудование.

Выбор ПНЖ С10-С13 в качестве добавки объясняется тем, что при смешивании жидких углеводородов с труднолетучей фракцией масла образуется азеотропная смесь с температурой кипения ниже 350°С.Для этой цели лучше всего подходят парафины С10-C16, т.е. углеводороды, которые применяются для экстракционной очистки от минеральных масел (RU 2022609). Однако оптимальным сочетанием потребительских и эксплуатационных характеристик (доступность, низкая пожароопасность, невысокая температура кипения) обладает именно ПНЖ С10-С13, поэтому его использование является наиболее предпочтительным.

Исключительно благодаря заявленной совокупности приемов, отраженных в формуле изобретения, осуществляемых в определенной последовательности и в сочетании с соблюдением указанных условий, стало возможным достижение вышеуказанного технического результата.

Исключение хотя бы одного признака из заявленной совокупности или изменение последовательности выполнения указанных приемов, не позволит получить желаемый результат.

То есть при осуществлении заявленного способа подготовки шлифотходов производства постоянных магнитов к дальнейшей переработке стало возможным увеличение общей эффективности подготовки шлифотходов, а именно, достижение высокой степени очистки от абразивных частиц и СОЖ, избегая при этом как высоких нагрузок на печное оборудование, так и использования дорогостоящих печей нетиповой конструкции. Получаемый, в результате подготовки, материал пригоден для дальнейшей переработки как гидрометаллургическими, так и пирометаллургическими методами.

Ниже приведено описание экспериментов, обуславливающих приемы и условия осуществления подготовки шлифотходов по заявленному способу.

Эксперименты проводили на пробе пульпы шлифотходов производства постоянных магнитов Nd-Fe-B, содержащей 19,5% твердой основы, 0,5% примесей материалов шлифинструмента, 1,7% минерального масла и 78,3% влаги.

Содержание масла в исходном материале определяли следующим образом: навеску пробы высушивали при температуре 70°С под вакуумом до достижения постоянства массы (пробу перед взвешиванием предварительно охлаждали до комнатной температуры, не отключая вакуум), промывали от масла репульпацией с ацетоном, отделяли от ацетона на лабораторном нутч-фильтре и повторно высушивали. Содержание масла рассчитывали как разность масс материала после первой и второй сушки, отнесенную к массе исходной пробы.

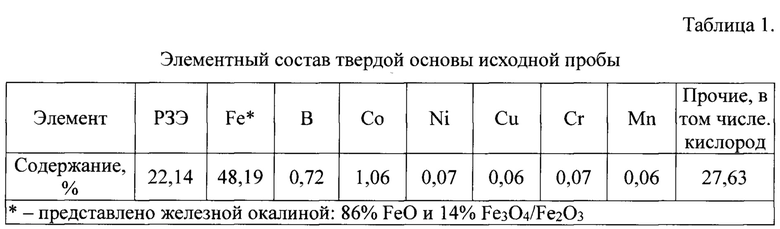

Состав твердой основы пробы, определенный методом атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой, приведен в табл. 1.

Методика экспериментов

Разделение пробы на магнитную и немагнитную фракции проводили в лабораторном магнитном сепараторе мокрого типа.

Термообработку навески исходной пульпы или пульпы ее магнитной фракции вели при разрежении -0,95 атм в лабораторной пиролизной установке, включающей двугорлую колбу с термометром, в которую помещали обрабатываемый материал, колбонагреватель, а также холодильник Либиха и колбу Бунзена - для конденсации и сбора продуктов отгонки. Во избежание тепловых потерь внешнюю стенку двугорлой колбы обкладывали минеральной ватой. Время выдержки и скорость нагрева варьировали с помощью колбонагревателя.

В ряде экспериментов в пульпу перед термообработкой вводили ПНЖ С10-С13. Величину добавки варьировали в интервале, обеспечивающем массовое соотношение ПНЖ С10-С13 : масло - (0,5÷1,5):1. Добавку равномерно распределяли в толще пульпы интенсивным перемешиванием.

По окончании термообработки материал в колбе охлаждали до комнатной температуры, не отключая вакуум, а затем извлекали, взвешивали и разделяли на две части. Одну часть растворяли в «царской водке» до получения прозрачного раствора, другую - растворяли в азотной кислоте до достижения постоянства окислительно-восстановительного потенциала. Пульпу азотнокислого раствора и нерастворимого остатка фильтровали под вакуумом. Раствор от растворения в «царской водке» анализировали на содержание РЗМ, Fe, В и примесей методом атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой (АЭС-ИСП). По данным АЭС-ИСП определяли изменение химического состава твердой основы шлифотходов. Качество очистки от СОЖ и абразивных частиц косвенно оценивали по результатам растворения и фильтрации.

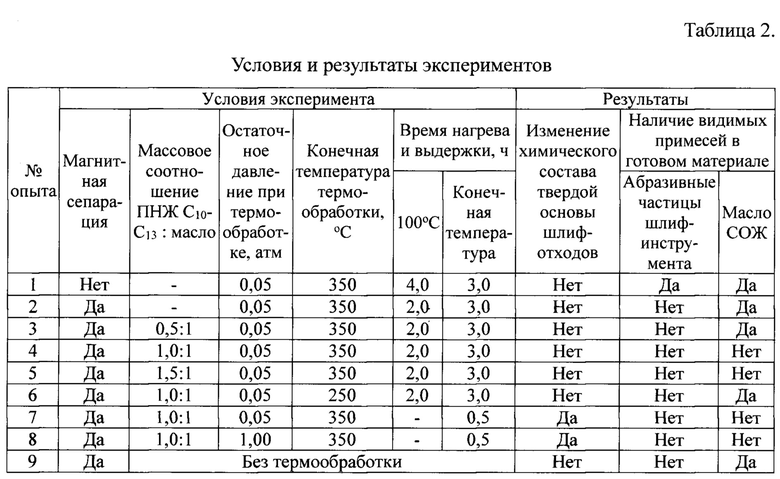

Результаты экспериментов сведены в табл. 2.

Опыт 1 (прототип). Навеску исходной пробы поместили в пиролизную установку и медленно нагревали до температуры 100°С до получения визуально сухого материала. Продолжительность вакуумной сушки составила 4 ч. Далее нагрев увеличили до 350°С и выдерживали материал при этой температуре в течение 3 ч для отгонки масла.

По итогу вакуумной термообработки состав твердой основы шлифотходов не изменился. В частности, осталось на прежнем высоком уровне содержание FeO, на что дополнительно указывало выделение бурого газа при растворении в азотной кислоте. Однако обработанный материал имел видимые маслянистые примеси, пассивирующие поверхность при растворении в азотной кислоте и препятствующие полноте разделения пульпы фильтрацией Раствор от растворения в «царской водке» содержал абразивные частицы, для отделения которых потребовалась внеочередная фильтрация.

Опыт 2. Пробу исходной пульпы подвергли магнитной сепарации. В результате получили густую пульпу магнитной фракции в виде пастообразного материала черного цвета. При этом влажность шлифотходов снизилась до 35%, а содержания твердой основы и масла сконцентрировались до 60% и 5%, соответственно. Примеси абразивных частиц и отделенная влага перешли в немагнитную фракцию.

Навеску пульпы магнитной фракции обработали в режиме опыта 1. За счет изначально меньшей влажности продолжительность вакуумной сушки снизилась до 2 ч.

В итоге эксперимента получили результат, сопоставимый с достигнутым в опыте 1, с той разницей, что обработанный материал не содержал абразивных включений.

Опыт 3. Эксперимент вели в условиях опыта 2, но перед термообработкой в пульпу магнитной фракции ввели добавку ПНЖ С10-С13. Массовое соотношение парафин : масло составило 0,5:1.

Присутствие добавки практически не повлияло на результаты эксперимента.

Опыт 4 (заявленный способ). Повторили опыт 3, но массовое соотношение парафин: масло увеличили до 1:1.

В результате ступенчатой вакуумной термообработки получили сухой материал, свободный от видимых маслянистых включений. Химический состав материала не претерпел каких-либо изменений. Дистиллят представлял собой легкоразделяемую двухфазную систему, где в роли тяжелой фазы выступала вода, а легкой - продукты отгонки масла.

В нерастворимый остаток от азотнолислого выщелачивания перешли инертные формы Fe3O4/Fe2O3, содержащиеся в исходной пробе.

Опыт 5. (заявленный способ). Повторили опыт 4, но массовое соотношение парафин: масло подняли до 1,5:1.

Увеличение объема добавки на результат не повлияло.

Опыт 6. Повторили опыт 4, но конечную температуру снизили до 250°С.

Полученный материал содержал видимые примеси масла.

Опыт 7. Эксперимент проводили аналогично опыту 4, но при быстром, в течение 30 мин, нагреве до 350°С.

В результате термообработки основа шлифотходов практически полностью окислилась: материал приобрел рыжий цвет, при растворении в азотной кислоте не выделялся бурый газ, в нерастворимый остаток перешла превалирующая часть железа.

Опыт 8. Процесс проводили в режиме опыта 4, но при отключенном вакууме.

Получили результат, сопоставимый с достигнутым в опыте 7. При этом масло преимущественно окислилось до газообразных продуктов, не улавливаемых в холодильнике.

Опыт 9. Навеску пульпы магнитной фракции растворяли в азотной кислоте напрямую, минуя стадию термообработки.

Растворение в HNO3 проходило крайне медленно и сопровождалось вспениванием, указывающим на присутствие поверхностно-активных веществ (компонентов СОЖ), наличие которых совершенно недопустимо при последующем гидрометаллургическом экстракционном переделе.

Таким образом, эксперименты показали, что технический результат достигается исключительно при соблюдении условий, предусмотренных заявленным изобретением. Материал, подготовленный в соответствии с предложенным способом, пригоден для дальнейшей гидрометаллургической переработки, наиболее требовательной к химическому составу сырья и остаточному содержанию СОЖ, а следовательно - и для пирометаллургической переработки, менее чувствительной к качеству подготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО МАГНИТНОГО СЫРЬЯ, СОДЕРЖАЩЕГО РЕДКОЗЕМЕЛЬНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2817728C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА-ТЕПЛОНОСИТЕЛЯ | 2002 |

|

RU2216570C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135510C1 |

| Способ извлечения концентрата скандия из скандийсодержащих кислых растворов | 2018 |

|

RU2685833C1 |

| Моющая диэлектрическая жидкость для очистки электрооборудования без отключения от электропитания | 2024 |

|

RU2836302C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2030440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| Способ очистки замасленной окалины металлургических производств и технологическая линия для его осуществления | 2022 |

|

RU2801008C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ГОРЧИЧНО-МАСЛОБОЙНОГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2014 |

|

RU2598263C2 |

Изобретение относится к порошковой металлургии, в частности к способам подготовки шлифотходов производства постоянных магнитов к дальнейшей переработке, и может быть использовано для очистки от маслянистых включений шлифовальных шламов с твердой основой. Способ подготовки шлифотходов производства постоянных магнитов к дальнейшей переработке включает предварительную обработку исходной пульпы путем магнитной сепарации и последующую вакуумную термообработку полученной магнитной фракции, при этом вакуумную термообработку выполняют в две стадии: первую - при нагреве магнитной фракции до температуры не более 100°С и вторую - при температуре 300-350°С, причем вакуумную термообработку осуществляют в присутствии добавки жидкого парафина. 1 з.п. ф-лы, 2 табл.

1. Способ подготовки шлифотходов производства постоянных магнитов к дальнейшей переработке, включающий предварительную обработку исходной пульпы путем магнитной сепарации и последующую вакуумную термообработку полученной магнитной фракции, при этом вакуумную термообработку выполняют в две стадии: первую - при нагреве магнитной фракции до температуры не более 100°С и вторую - при температуре 300-350°С, причем вакуумную термообработку осуществляют в присутствии добавки жидкого парафина.

2. Способ по п. 1, отличающийся тем, что в качестве добавки жидкого парафина используют жидкий нефтяной парафин с фракцией углеводородов С10-С13.

| Способ утилизации маслоокалиносодержащих отходов | 1985 |

|

SU1397183A1 |

| CN 111921611 A, 13.11.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА И СТРУЖКИ ИЗ ОТХОДОВ МЕТАЛЛООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033312C1 |

| Машина для горных выработок | 1933 |

|

SU43407A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2011 |

|

RU2469116C1 |

| US 9796022 B2, 24.10.2017 | |||

| CN 106077676 B, 06.04.2018. | |||

Авторы

Даты

2024-06-03—Публикация

2023-10-20—Подача