[0001] Изобретение относится к способу покрытия одной или более сторон подложек каталитически активным материалом, содержащему расположение материала в условиях вакуума в вакуумной камере, где осуществляют следующие этапы:

(a) загрузка в вакуумную камеру по меньшей мере одной подложки,

(b) закрытие и откачивание воздуха из вакуумной камеры,

(c) очистка подложки путем введения газообразного восстановителя в вакуумную камеру,

(d) удаление газообразного восстановителя,

(e) нанесение промежуточного слоя с помощью вакуумно-дугового нанесения, где подложку, содержащую такой же или подобный материал, вводят в вакуумную камеру,

(f) установка температуры в вакуумной камере на величине от 150°С до 400°С,

(g) нанесение покрытия с помощью вакуумно-дугового нанесения, где по меньшей мере один металл, выбранный из группы, содержащей рутений, иридий, титан и их смеси, вводят в вакуумную камеру и в ходе нанесения покрытия происходит подача кислорода,

(h) на последнем этапе вакуумную камеру заливают повторно и подложку с нанесенным покрытием извлекают из камеры,

где вышеуказанные этапы и переходы от одного этапа к другому осуществляют в вакууме, при необходимости, под воздействием разных давлений, которые устанавливают с помощью защитного газа.

[0002] Электроды, которые используют в хлор-щелочном электролизе, должны быть покрыты каталитически активным слоем. Данные покрытия создаются с помощью процессов напыления, погружения или механического нанесения.

[0003] Для улучшения качества электрода DE 3118320 A1 предлагает наносить многокомпонентный сплав, состоящий из по меньшей мере двух различных компонентов, на носитель, изготовленный из электропроводного материала в условиях вакуума путем напыления, осаждения из паровой фазы или осаждения из пароплазменной фазы таким образом, что покрытие является аморфным и содержит активные центры по всей доступной поверхности. Данное покрытие может состоять из переходного металла, такого как никель, ванадий, титан, хром, кобальт, ниобий, молибден и вольфрам, при этом указанный переходный металл содержит небольшие количества благородных металлов, таких как рутений, платина или палладий. Аморфную и активную структуру поверхности получают путем выщелачивания или выпаривания элементов, которые также используют в процессе покрытия, таких как литий, борон, углерод, азот, кислород, алюминий, кремний, цинк и последующего отжига.

[0004] Покрытие подложки, состоящее из вольфрама, карбида вольфрама или их смесей, описано в DE 3232809 А1. Кроме этого, по меньшей мере в покрытии содержится один из следующих элементов: никель, кобальт, хром, молибден, борон и углерод. На изолирование пористого активного слоя от подложки воздействует пропитывание кислотостойкой фторсодержащей смолой.

[0005] Покрытие известного уровня техники известно из DE 1671422 А1. В данном случае описаны титановые аноды, которые покрыты оксидами, выбранными из группы платиновых металлов и смесей, содержащих металлы, которые могут быть пассивированы, например смесь из 30 мольных процентов оксида рутения и 70 мольных процентов оксида титана.

[0006] Покрытия катодов из металлического рутения, где металлический слой, окружающий тело носителя, создан путем гальванического нанесения или с помощью процесса ХОГФ, описаны в DE 2734084 А1.

[0007] В другом процессе слой, содержащий рутений, выполнен на теле носителя с помощью электролитического покрытия или путем термического разложения соленосных осадочных веществ. В DE 2811472 А1 поверхность носителя покрывают соединением рутения, затем распыляют растворитель и соединение разлагается в неокисляющей атмосфере.

[0008] В DE 3322169 С2 описано катодное покрытие носителя, где покрытие представляет собой слой, содержащий платиновый металл, и слой состоит из нескольких частичных слоев, содержащих оксид рутения и оксид никеля, и отношение масс оксидов изменяется в различных частичных слоях слоя.

[0009] В DE 3344416 С2 также описан процесс изготовления электрода, содержащего покрытие, изготовленное из смеси оксида рутения и оксида никеля. В данном патенте носитель обрабатывают раствором, содержащим вещество для растворения солей рутения и никеля, в результате чего часть никеля, содержащегося в носителе, растворяется и соли рутения и никеля наносят на носитель путем испарения растворителя. Нагревание носителя в кислородсодержащей атмосфере предоставляет покрытие, изготовленное из оксида рутения и оксида никеля.

[0010] В WO 95/05499 описан способ изготовления электрода из подложки, изготовленной из металла, и покрытия по меньшей мере одного внешнего слоя, изготовленного из электрокаталитически активного материала, содержащего смесь оксида рутения и неблагородного металла, где данную смесь наносят с помощью процесса физического осаждения из паровой фазы (процесс ФОПФ). Также предоставлена предварительная обработка поверхности подложки, при том предложенными способами является пескоструйная обработка или обработка кислотой. Специалисту в данной области известно, что подобное травление поверхности вызывает миграцию составных компонентов, которые изначально содержатся в подложке, - посредством диффузии - в нанесенное покрытие. Это приводит к равномерному распределению катализатора в покрытии, в результате чего получают смесь составных компонентов покрытия и составных компонентов подложки.

[0011] В DE 10 2006 057386 А1 описан процесс физического осаждения из паровой фазы (процесс ФОПФ), где на первом этапе в вакуумную камеру загружают подложку. После откачки воздуха из вакуумной камеры подложку очищают путем введения газообразного восстановителя в вакуумную камеру. Кроме этого, поверхность подложки увеличивается в размере из-за отложения парообразного компонента на поверхности подложки. Покрытие наносят с помощью одного из известных процессов, таких как процессы плазменного покрытия, физическое осаждение из газовой фазы, процессы металлизации напылением или т.п., и оно может состоять из одного или более металлов или их оксидов. В зависимости от образа выполнения процесса окисляющий газ может быть введен в вакуумную камеру в ходе всего периода нанесения покрытия или в ходе его части, так что в первую очередь образуются покрытия, которые содержат как металлы, так и их оксиды.

[0012] На основании процитированного уровня техники существует дальнейшая потребность в определении улучшенных покрытий электродов, обладающих еще более сниженными напряжениями элементов для обеспечения более экономичного режима работы. Цель настоящего изобретения заключается в предоставлении альтернативного покрытия подложки с оптимизированными свойствами.

[0013] Неожиданно было обнаружено, что покрытия, которые, с одной стороны, главным образом не содержат составляющих подложки и, с другой стороны, главным образом не содержат неокисленных металлов, обладают положительным воздействием на напряжение электролитического элемента. Для специалиста в данной области это будет неожиданно, поскольку, как было описано вначале, в известном уровне техники миграцию составляющих подложки инициируют намеренно или непосредственно применяют смеси различных составов, которые также содержат составляющие подложки. Кроме этого, в известном уровне техники нигде не подчеркивалось, что слои из чистого оксида металла обладают особенно положительным воздействием на напряжение элемента.

[0014] Изобретение относится к способу покрытия одной или более сторон подложек каталитически активным материалом, содержащему расположение материала в условиях вакуума в вакуумной камере, где осуществляются следующие этапы:

(a) загрузка в вакуумную камеру по меньшей мере одной подложки,

(b) закрытие и откачивание воздуха из вакуумной камеры,

(c) очистка подложки путем введения газообразного восстановителя в вакуумную камеру,

(d) удаление газообразного восстановителя,

(e) нанесение промежуточного слоя с помощью вакуумно-дугового нанесения, где подложку, содержащую такой же или подобный материал, вводят в вакуумную камеру,

(f) установка температуры в вакуумной камере на величине от 150°С до 400°С,

(g) нанесение покрытия с помощью вакуумно-дугового нанесения, где по меньшей мере один металл, выбранный из группы, содержащей рутений, иридий, титан и их смеси, вводят в вакуумную камеру и в ходе нанесения покрытия происходит подача кислорода,

(h) на последнем этапе вакуумную камеру заливают повторно и подложку с нанесенным покрытием извлекают из камеры,

где вышеуказанные этапы и переходы от одного этапа к другому осуществляют в вакууме, при необходимости, под воздействием разных давлений, которые устанавливают с помощью защитного газа, где по меньшей мере 99% покрытия подложки на одной или более сторонах не содержит составляющих, которые изначально содержались в подложке, где по меньшей мере 99% покрытия, нанесенного на промежуточный слой, не содержит неокисленных металлов.

[0015] В данном случае промежуточный слой, образованный на этапе (е) процесса, предпочтительно изготовлен из металлов, выбранных из группы, содержащей рутений, иридий, титан и их смеси. Другой выгодный режим обработки заключается в том, что подачу кислорода на этапе (g) процесса выполняют импульсным образом.

[0016] В предпочтительном варианте осуществления изобретения покрытие подложки полностью не содержит составляющих, которые изначально содержались в подложке, и покрытие, нанесенное на промежуточный слой, полностью не содержит неокисленных металлов. Это означает, что при осуществлении процесса отдельные этапы процесса останавливают миграцию составляющих, которые изначально содержались в подложке, в нанесенные слои. Кроме этого, кислород подают в таком количестве, что нанесенный слой представляет собой слой чистого оксида металла. Таким образом избегают образования смеси металла/оксида металла и составляющих подложки во внешнем покрытии.

[0017] Следует понимать, что термин "полностью не содержит" означает, что это находится в пределах технических ограничений обнаружения определенных способов измерения, известных в данной области техники. Определение технических признаков отличительной части основного пункта формулы изобретения было доказано с помощью рентгеновской фотоэлектронной спектроскопии (система РФС компании Физикал Электронике (PHI 5800 ESCA SYSTEM)).

[0018] В процессе, применяемом для создания покрытия подложки, вышеуказанные этапы и переходы от одного этапа к другому могут быть осуществлены в вакууме, при необходимости, под воздействием разных давлений. Таким образом, подложка всегда находится в вакууме и успешно предотвращено образование промежуточных оксидных слоев или отложение нового загрязняющего слоя. Кроме этого, вышеупомянутый процесс отложения в условиях вакуума служит для образования однородной поверхности подложки, которая может быть воспроизведена в любое время.

[0019] Неожиданно было обнаружено, что регулировка температуры до значений от 150°С до 400°С в ходе процесса нанесения покрытия в присутствии кислорода обладает положительным воздействием на реакцию элементарного рутения с кислородом и имеется положительное воздействие на формирование покрытий, которые главным образом не содержат неокисленных металлов и предназначены для нанесения на промежуточный слой согласно изобретению.

[0020] Процесс вакуумно-дугового нанесения используют для нанесения покрытия. Неожиданно было обнаружено, что данный процесс особенно подходит для создания слоев из чистого диоксида металла. В данном случае на дугообразных концах катодной дуги происходит локальное отложение, которое сгорает в паре, произведенном самой дугой. В настоящем уровне техники известно, что данный процесс характеризуется высокой скоростью отложения, примерно 100 нм/мин. Данный способ описан, например, в US 5317235. Он описывает устройство для электродугового нанесения металла, которое предотвращает нанесение капель металла с нанесенными ионами металла.

[0021] Подложку предпочтительно выбирают из группы, содержащей нержавеющую сталь и элементы никелевой группы, а также нержавеющую сталь с покрытием, изготовленную из элементов никелевой группы.

[0022] Покрытие, нанесенное на промежуточный слой, преимущественно изготовлено из диоксида рутения. Необязательно, данное покрытие изготовлено из смеси металлических оксидов диоксида рутения: диоксида иридия: диоксида титана.

[0023] Промежуточный слой согласно изобретению предпочтительно содержит неровные участки на своей поверхности. В результате это приводит к увеличению поверхности подложки, что достигается путем отложения парообразного компонента. При этом материал, который должен быть нанесен, идеально идентичен материалу подложки. Неровные участки подобного типа также могут существовать на покрытии, нанесенном на промежуточный слой.

[0024] Известный процесс вакуумного нанесения обладает большим преимуществом, которое заключается в том, что поверхность не покрывают и существующую намеренную шероховатость таким образом не выравнивают снова, но образуются обособленные неравномерно распределенные возвышения, которые составляют фактическое увеличение поверхности и предоставляют прекрасные условия склеивания для последующего довольно плоского слоя.

[0025] Преимущественно, покрытие подложки, состоящее из промежуточного слоя и нанесенного на него покрытия, обладает толщиной слоя от 1 до 50 мкм, предпочтительно от 1 до 30 мкм, особенно предпочтительно от 1 до 10 мкм и наиболее предпочтительно от 1,5 до 2,5 мкм.

[0026] Способ может быть улучшен таким образом, что за этапом покрытия (g) или этапом удаления (h) следует термическая обработка подложек с нанесенным покрытием при температуре от 350°С до 650°С. Данная термическая обработка, в ходе которой происходят межкристаллитные процессы, которые не будут описаны более подробно, улучшит прочность долгосрочного сцепления покрытия.

[0027] Способ согласно изобретению также может быть дополнен таким образом, что при атмосферных условиях и перед первым этапом (а) выполняют один или более этапов процесса для увеличения размера поверхности, формирования структуры и/или очистки поверхности. В идеальном случае для данной цели используют механические процессы, такие как процесс пескоструйной обработки и/или химический процесс, такой как процесс травления, например. В зависимости от предварительно проведенной обработки поверхность подложки впоследствии очищают в первый раз и/или высушивают.

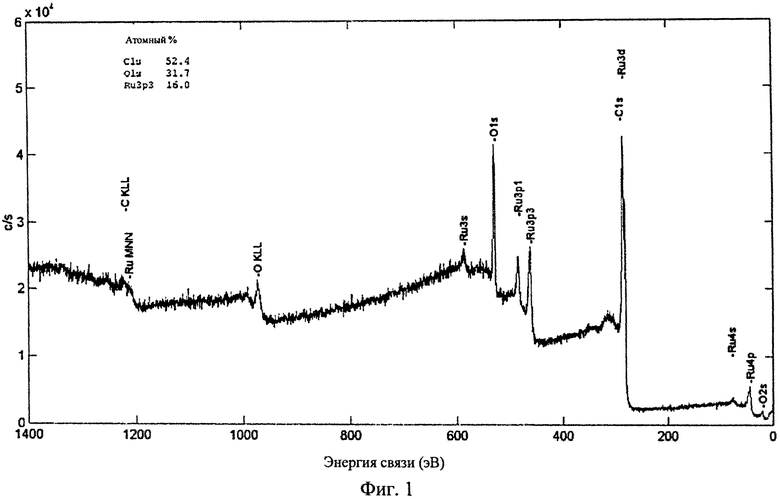

[0028] Настоящее изобретение подробно изображено ниже с помощью фиг.1.

На фиг.1 изображен спектр РФС покрытия катода согласно изобретению.

[0029] В одном эксперименте никелевый катод площадью 2,7 м2, как описано в WO 98/15675 А1, был загружен в качестве подложки в вакуумную камеру. В камере подложка подвергалась воздействию смеси аргона и водорода и таким образом прошла предварительную очистку. На первом этапе из камеры откачали воздух (10-5 бар). Далее, слой оксида был восстановлен путем введения водорода при температуре 250-350°С. Затем был увеличен размер поверхности. Элементарный никель служил источником материала, соответствующего материалу подложки. С помощью вакуумно-дугового нанесения в вакууме ~10-5 бар и при температуре камеры 250-350°С данный никель был нанесен в качестве промежуточного слоя на подложку до тех пор, пока размер поверхности не увеличился примерно в 50 раз.

[0030] Далее, промежуточный слой снабдили покрытием, изготовленным из диоксида рутения, с помощью вакуумно-дугового нанесения, где кислород вводили в вакуумную камеру импульсным способом на протяжении периода нанесения покрытия. При этом работу выполняли при температуре 300°С. Таким образом, диоксид рутения, произведенный на месте выполнения работы, был, как и ожидалось, нанесен на промежуточный слой, как описано в WO 08/067899 А1.

[0031] В результате было получено покрытие подложки, очищенное от составляющих подложки, как изображено на фиг.1 с помощью спектра РФС. Это означает, что способ мягкого нанесения предотвращает миграцию составляющих подложки в покрытие подложки. Кроме этого, покрытие, нанесенное на промежуточный слой, полностью состоит из диоксида рутения и не загрязнено неокисленной подложкой.

[0032] Неожиданно было обнаружено, что данное особое покрытие подложки, которое содержит металлический промежуточный слой и покрытие, не содержащее ни составляющих подложки, ни неокисленных металлов, и которое должно быть выбрано из множества возможных покрытий, описанных в WO 08/067899, обладает особенно положительным воздействием на напряжение элемента. Для специалиста в данной области это будет неожиданно, поскольку, как было описано вначале, в известном уровне техники миграцию составляющих подложки инициируют намеренно или непосредственно применяют смеси различных составов, которые также содержат составляющие подложки.

[0033] В качестве сравнительного эксперимента были использованы катоды, которые, в принципе, были изготовлены вышеописанным способом. Однако введение кислорода не выполняли в ходе покрытия рутением. С данной целью рутений наносили на подложку в течение более двух минут и лишь затем выполняли повторное окисление путем введения кислорода. Тем не менее, в результате было невозможно получить слой полностью чистого диоксида рутения. Вместо этого покрытие состояло из смеси диоксида рутения и элементарного рутения.

[0034] Кроме этого, были использованы катоды, имеющиеся в продаже, согласно уровню техники, описанному в DE 3322169 С2 и DE 334416 С2.

[0035] Для выполнения эксперимента электролизер был оснащен 15 элементами размером 2,7 м2. При этом использовали 15 анодов одинакового типа (С-образный профиль), 15 мембран типа N2030 и 11 катодов с промышленным покрытием, т.е. согласно DE 3322169 С2 или DE 334416 С2 или W008/067899, и четыре катода, оснащенных покрытием согласно изобретению, без составляющих подложки и без неокисленных металлов.

[0036] Со стороны анода в установке был использован раствор 205 г/л NaCl и со стороны катода был использован раствор каустической соды, равный 32 весовым процентам. Электролизер работал при плотности тока 6 кА/м2 и температуре 88°С в течение 75 прямых подключений. Что касается напряжения элемента, стационарная эксплуатация была достигнута после 50 прямых подключений.

[0037] Неожиданно напряжение элемента, сниженное на 30 мВ (стандартизировано для 90°С, 32 весовых процента NaOH и 6 кА/м2), могло быть достигнуто в случае использования четырех элементов, снабженных покрытием подложки согласно изобретению, по сравнению с выбранными 11 элементами с промышленным покрытием, что таким образом приводит к намного более экономичному режиму работы электролизеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ ПОДЛОЖЕК | 2007 |

|

RU2468120C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ПЛАТИНЫ И КАТАЛИЗАТОР НА ОСНОВЕ ПЛАТИНЫ | 2014 |

|

RU2562462C1 |

| ТЕРМОСТОЙКИЙ КАТАЛИЗАТОР ДЛЯ ГАЗОФАЗНОГО ОКИСЛЕНИЯ | 2007 |

|

RU2440186C2 |

| АНОД ДЛЯ ЭЛЕКТРОВЫДЕЛЕНИЯ И СПОСОБ ЭЛЕКТРОВЫДЕЛЕНИЯ С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2568546C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО КАТАЛИТИЧЕСКОГО ПОКРЫТИЯ | 2011 |

|

RU2490372C2 |

| АНОД ДЛЯ ВЫДЕЛЕНИЯ ХЛОРА | 2012 |

|

RU2561565C1 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2083724C1 |

| КАТАЛИТИЧЕСКОЕ ИЛИ ЭЛЕКТРОКАТАЛИТИЧЕСКОЕ ПОЛУЧЕНИЕ ДИОКСИДА ХЛОРА | 2015 |

|

RU2674688C2 |

| АНОД ДЛЯ ЭЛЕКТРОЛИЗА | 2007 |

|

RU2419686C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ПРОСКОКА АММИАКА С ЗАКРЕПЛЕНИЕМ PT IN SITU | 2019 |

|

RU2790665C2 |

Изобретение относится к способу вакуумно-дугового нанесения на подложку покрытия из каталитически активного материала и к подложке, полученной указанным способом. Осуществляют осаждение материала на одной или более сторон подложки в условиях вакуума в вакуумной камере. Предварительно подложку очищают путем введения газообразного восстановителя в вакуумную камеру. Наносят на подложку промежуточный слой у каталитически активного материала, который является таким же, как материал подложки или подобным ему. Температуру в вакуумной камере устанавливают 150°C-400°C. Затем осуществляют вакуумно-дуговое нанесение покрытия из по меньшей мере одного металла, выбранного из группы, содержащей рутений, иридий, титан и их смеси, с подачей кислорода в ходе нанесения покрытия. Получают на одной или более сторонах подложки покрытие, по меньшей мере 99% которого не содержит составляющих, которые изначально содержались в подложке, и, по меньшей мере 99% покрытия, нанесенного на промежуточный слой, не содержит неокисленных металлов. На последнем этапе подложку с нанесенным покрытием извлекают из вакуумной камеры. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ вакуумно-дугового нанесения на подложку покрытия из каталитически активного материала, одной или более сторон подложки, включающий осаждение материала на одной или более сторон указанной подложки в условиях вакуума в вакуумной камере, где осуществляют следующие этапы:

(a) загрузка в вакуумную камеру по меньшей мере одной подложки,

(b) закрытие и откачивание воздуха из вакуумной камеры,

(c) очистка подложки путем введения газообразного восстановителя в вакуумную камеру,

(d) удаление газообразного восстановителя,

(e) нанесение на указанную подложку промежуточного слоя указанного каталитически активного материала, причем указанный каталитически активный материал, являющийся таким же, как материал указанной подложки, или подобным ему, вводят в вакуумную камеру,

(f) установка температуры в вакуумной камере на величине от 150°C до 400°C,

(g) вакуумно-дуговое нанесение покрытия из по меньшей мере одного металла, выбранного из группы, содержащей рутений, иридий, титан и их смеси, с подачей кислорода в ходе нанесения покрытия, при этом

- в отношении указанного покрытия подложки, на одной или более сторонах подложки, по меньшей мере 99% не содержит составляющих, которые изначально содержались в подложке, и

- по меньшей мере, 99% покрытия, нанесенного на промежуточный слой, не содержит неокисленных металлов, и

(h) на последнем этапе подложку с нанесенным покрытием извлекают из вакуумной камеры,

причем вышеуказанные этапы и переходы от одного этапа к другому осуществляют в вакууме, при необходимости, под воздействием разных давлений, которые устанавливают с помощью защитного газа.

2. Подложка, покрытая каталитически активным материалом, полученная способом по п. 1.

3. Подложка по п. 2, отличающаяся тем, что она выполнена из нержавеющей стали с элементами никелевой группы или из нержавеющей стали с покрытием из элементов никелевой группы.

4. Подложка по п. 2, отличающаяся тем, что покрытие, нанесенное на промежуточный слой, состоит из диоксида рутения.

5. Подложка по п. 2, отличающаяся тем, что покрытие, нанесенное на промежуточный слой, изготовлено из смеси металлических оксидов диоксида рутения, диоксида иридия и диоксида титана.

6. Подложка по п. 2, отличающаяся тем, что промежуточный слой содержит неровные участки на своей поверхности.

7. Подложка по п. 2, отличающаяся тем, что покрытие, нанесенное на промежуточный слой, содержит неровные участки на своей поверхности.

8. Подложка по п. 2, отличающаяся тем, что покрытие подложки, состоящее из промежуточного слоя и нанесенного на него покрытия, выполнено толщиной слоя от 1 до 50 мкм.

| DE102006057386A1, 05.06.2008 | |||

| US6017430A, 25.01.2000 | |||

| ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288973C1 |

| ЭЛЕКТРОД ДЛЯ ИСПОЛЬЗОВАНИЯ ВО ВТОРИЧНОЙ БАТАРЕЕ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВТОРИЧНАЯ БАТАРЕЯ | 2004 |

|

RU2336603C2 |

| RU2006145304A, 27.06.2008 | |||

| US5868913 A, 09.02.1999. | |||

Авторы

Даты

2016-02-10—Публикация

2011-05-23—Подача