Изобретение относится к применению листовой стали с защитным слоем для производства отрывной крышки или жестяной банки с отрывной крышкой по родовому понятию из пункта 1 формулы изобретения. Изобретение также относится к способу производства отрывной крышки из листовой стали с защитным слоем по родовому понятию из пункта 2 формулы изобретения.

Для упаковки пищевых продуктов и напитков широко используют жестяные банки, которые можно легко открыть без помощи инструментов. Такие жестяные банки содержат отрывную крышку, которую с помощью захватываемого рукой язычка можно оторвать по ослабленной линии в материале жестяной банки. Жестяная банка для напитков из металла с отрывной крышкой, которую можно оторвать по ослабленной линии, известна, например, из публикации ЕР 0381888-А.

Такие жестяные банки с отрывной крышкой, как правило, изготавливают из алюминиевой жести или из листовой стали с коррозионно-стойким защитным слоем. Благодаря меньшей стоимости листовые стали с покрытием обладают преимуществом перед алюминием. Однако было показано, что в случае отрывных крышек из листовой стали для отрывания отрывной крышки необходимо большее открывающее усилие по сравнению с алюминиевыми отрывными крышками.

В публикации DE 3512687 С2 описан способ производства листовых сталей для легкооткрываемых крышек для жестяных банок, с использованием которого можно изготовить отрывную крышку, обеспечивающую более легкое открывание жестяной банки без слишком сильного снижения остаточной толщины металлической стенки в области ослабленной линии. Для этого в публикации DE 3512687 С2 предложено применение стали с содержанием углерода в диапазоне от 0,01 масс. % до 0,051 масс. % и с содержанием легирующих компонентов - кремния в диапазоне от 0,01 масс. % до 0,02 масс. %, марганца в диапазоне от 0,32 масс. % до 0,35 масс. %, фосфора в диапазоне от 0,018 масс. % до 0,022 масс. % и алюминия в диапазоне от 0,07 масс. % до 0,09 масс. %. Сталь вначале подвергают горячей прокатке, затем после стадии холодной прокатки закаливают, а затем осуществляют вторую стадию холодной прокатки. После холодной прокатки стали очищают, покрывают оловом в ванне лужения и затем подвергают окончательной переработке для получения отрывной крышки.

Другие способы производства отрывных крышек из листовых сталей известны из публикаций DE 2010631 и DE 4240373 А1, при этом вначале на стальном листе или на стальной полосе получают выдавленные контуры множества отрывных крышек, после чего предварительно отштампованный стальной лист или предварительно отштампованную стальную полосу покрывают защитным слоем, а затем вырубают отрывные крышки. Для получения защитного слоя при этом можно использовать лакирование, лужение или хромирование листовой стали или, как предложено в DE 4240373 А1, покрытие стального листа или стальной полосы полимерной пленкой. Защитный слой можно нанести с одной стороны или с обеих, и он придает стальной полосе или стальному листу высокую коррозионную стойкость, поэтому изготовленные из таких материалов жестяные банки могут быть также использованы для упаковки агрессивных пищевых продуктов или напитков.

Задачей настоящего изобретения является получение листовой стали, из которой можно было бы изготовить отрывные крышки, которые при той же остаточной толщине стенки по ослабленной линии требовали бы меньшей отрывной силы, чем отрывные крышки из листовой стали, известные из предшествующего уровня техники.

Эта задача решена за счет применения листовой стали с защитным слоем для производства отрывных крышек по п. 1 формулы изобретения и за счет способа производства отрывной крышки по п. 2 формулы изобретения. Предпочтительные варианты осуществления применения или способа по пунктам 1 и 2 формулы изобретения указаны в зависимых пунктах формулы изобретения.

Изобретение предполагает применение листовой стали с защитным слоем для производства отрывной крышки, при этом листовая сталь изготовлена из нелегированной или низколегированной стали с содержанием углерода менее 0,1 масс. %, и листовую сталь перед нанесением защитного слоя подвергают термической обработке, в ходе которой листовую сталь вначале подвергают рекристаллизационному (и аустенитизирующему) отжигу со скоростью нагрева более 75 К/с, предпочтительно более 200 К/с, а затем охлаждают со скоростью охлаждения, равной по меньшей мере 100 К/с. После этой термической обработки листовую сталь покрывают защитным слоем и перерабатывают дальше известным способом для получения отрывных крышек или для получения жестяной банки с отрывной крышкой. В дальнейшем под листовой сталью следует понимать стальные листы или стальные полосы (в частности, полосы, смотанные в виде катушек), изготовленные из стали.

Лучше всего подходящая для производства отрывной крышки по настоящему изобретению листовая сталь предпочтительно содержит менее 0,5 масс. % и предпочтительно менее 0,4 масс. % марганца, менее 0,04 масс. % кремния, менее 0,1 масс. % алюминия и менее 0,1 масс. % хрома. Сталь может содержать легирующие добавки бора, и/или ниобия, и/или титана для повышения прочности, причем содержание бора целесообразно лежит в диапазоне от 0,001 масс. % до 0,005 масс. %, а содержание ниобия или титана предпочтительно лежит в диапазоне от 0,005 масс. % до 0,05 масс. %.

Особенно подходящей для рекристаллизационного обжига листовой стали оказалась термическая обработка листовой стали с использованием электромагнитной индукции. В сравнительных опытах удалось показать, что стальные жести, прошедшие термическую обработку с использованием электромагнитной индукции, при последующем производстве отрывных крышек показали наилучшие результаты в отношении отрывной силы, т.е. наименьшие значения отрывной силы. Посредством анализов термически обработанной листовой стали было установлено, что листовые стали, прошедшие рекристаллизационный обжиг с использованием электромагнитной индукции, после охлаждения имели многофазную структуру, включавшую феррит и по меньшей мере один из таких структурных компонентов, как мартенсит или бейнит. Особенно подходящими для легкооткрываемых отрывных крышек материалами при этом оказались листовые стали, обработанные по настоящему изобретению, структурная составляющая которых по меньшей мере на 80% и предпочтительно более чем на 95% состоит из феррита, мартенсита, бейнита и/или остаточного аустенита.

В качестве исходного материала для осуществления способа производства отрывной крышки по настоящему изобретению предпочтительно используют холоднокатаную тонкую или особо тонкую листовую сталь, которая предпочтительно содержит массовые доли легирующих компонентов со следующими верхними границами:

- С: 0,1%,

- N: 0,02%,

- Мn: 0,5%,

- Si: 0,04%,

- Al: 0,1%,

- Сr: 0,1%,

- Р: 0,03%,

- Сu: 0,1%,

- Ni: 0,1%,

- Sn: 0,04%,

- Mo: 0,04%,

- другие легирующие компоненты: 0,05%,

- остаток - железо.

Под тонкой листовой сталью при этом понимают листовую сталь толщиной менее 3 мм, а особо тонкая листовая сталь имеет толщину менее 0,5 мм. Стали с указанным составом сплава, несмотря на низкое содержание марганца, кремния, алюминия и/или хрома, после термической обработки по настоящему изобретению обладают очень высоким пределом прочности на разрыв, составляющим по меньшей мере 500 МПа, и одновременно высоким разрывным удлинением, составляющим более 6% и, как правило, более 10%. Неожиданно было показано, что листовые стали с таким составом после термической обработки по настоящему изобретению превосходно подходят для производства легкооткрываемых отрывных крышек, которые требуют сравнительно небольших отрывных сил для открывания крышки.

Далее изобретение более подробно описано на основании примера его осуществления со ссылкой на прилагаемые графические материалы. На графических материалах изображено следующее:

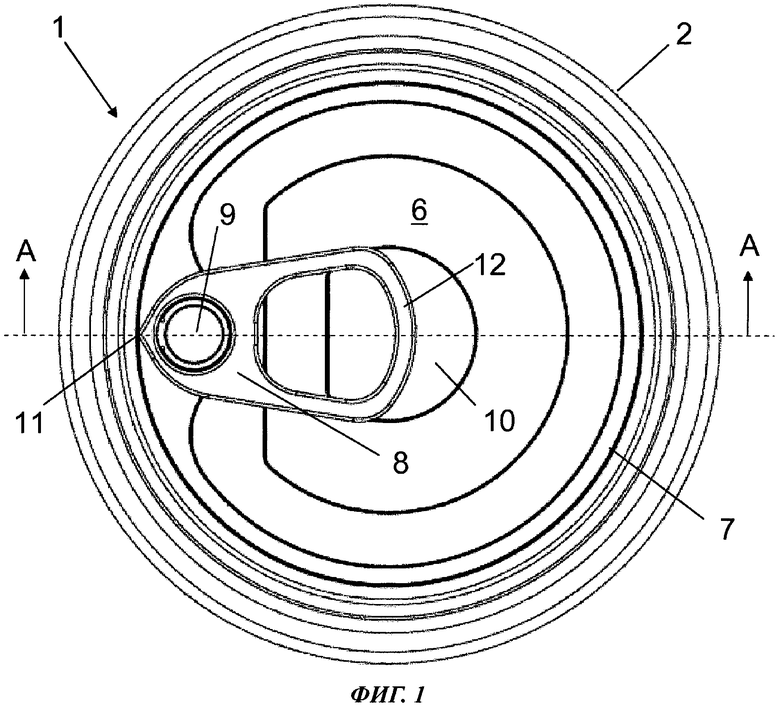

Фиг. 1: вид сверху отрывной крышки;

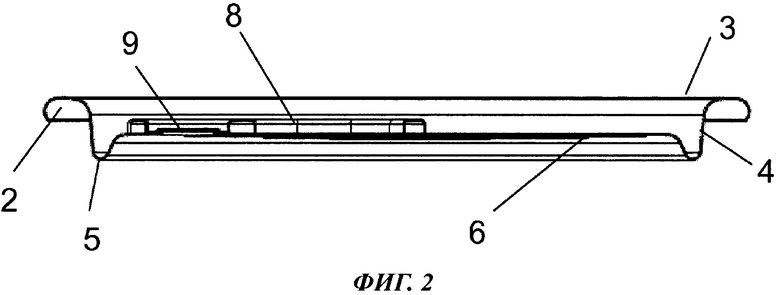

Фиг. 2: разрез через крышку из Фиг. 1 по линии А-А;

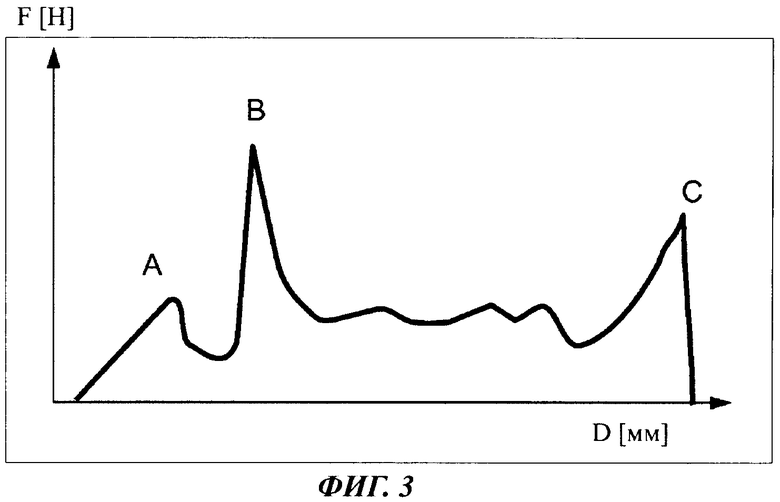

Фиг. 3: схематическое изображение типичного графика отрывной силы, необходимой для отрывания отрывной крышки по ослабленной линии;

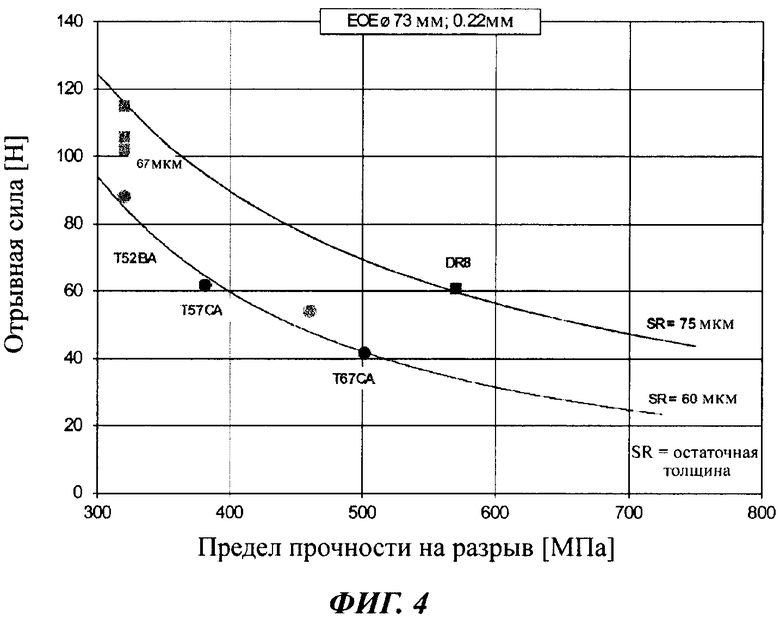

Фиг. 4: график зависимости отрывной силы, необходимой для отрывания отрывной крышки, от предела прочности на разрыв использованной листовой стали;

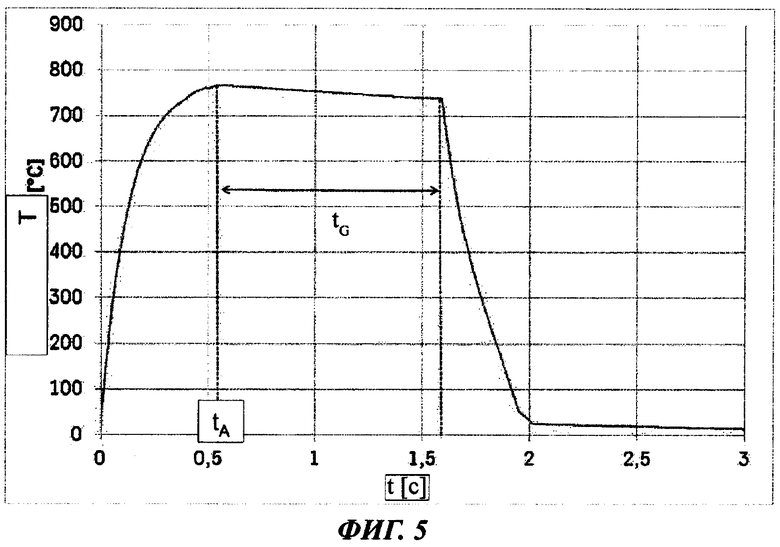

Фиг. 5: схематическое изображение типичного графика отжига (зависимость температуры Т листовой стали от времени t в секундах) при рекристаллизационной термической обработке листовой стали, использованной для производства отрывной крышки по настоящему изобретению.

Для производства листовой стали, из которой по настоящему изобретению можно произвести отрывные крышки, использовали полученные посредством непрерывного литья, подвергнутые горячей прокатке и намотанные на катушку стальные полосы из сталей следующего состава:

- С: не более 0,1%;

- N: не более 0,02%;

- Мn: не более 0,5%, предпочтительно менее 0,4%;

- Si: не более 0,04%, предпочтительно менее 0,02%;

- Al: не более 0,1%, предпочтительно менее 0,05%;

- Сr: не более 0,1%, предпочтительно менее 0,05%;

- Р: не более 0,03%;

- Сu: не более 0,1%;

- Ni: не более 0,1%;

- Sn: не более 0,04%;

- Мо: не более 0,04%;

- V: не более 0,04%;

- Ti: не более 0,05%, предпочтительно менее 0,02%;

- Nb: не более 0,05%, предпочтительно менее 0,02%;

- В: не более 0,005%;

- и остальные легирующие компоненты и загрязнения: не более 0,05%,

- остальное - железо.

Такие листовые стали вначале подвергали холодной прокатке со снижением толщины в диапазоне от 50% до 96% до конечной толщины порядка 0,5 мм, а затем подвергали рекристаллизационному обжигу в индукционной печи посредством индукционного нагрева.

При этом, например, для образца размером 20×30 использовали индукционную катушку с мощностью 50 кВт при частоте f=200 кГц. Типичный график обжига приведен на Фиг. 5. Как можно видеть из графика обжига, приведенного на Фиг. 5, стальная полоса за очень короткое время нагрева tA, которое обычно лежало в диапазоне от примерно 0,5 с до примерно 10 с, нагревалась до максимальной температуры Тmах, превышавшей температуру A1 (T(A1)≈725°С). Максимальная температура Тmах лежит ниже температуры фазового перехода Tf для ферромагнитного фазового перехода (Tf≈770°С). Затем температуру стальной полосы в течение времени отжига tG, лежащего в диапазоне от примерно 0,75 с до 1 с, поддерживали на уровне, превышавшем A1-температуру. Во время этого времени отжига tG стальная полоса немного охлаждалась от максимальной температуры Тmах, равной примерно 750°С, до A1-температуры (примерно 725°С). После этого стальную полосу посредством охлаждения текучей средой, которое можно обеспечить, например, посредством охлаждения водой или охлаждения воздухом, в течение времени охлаждения, равного примерно 0,25 с, охлаждали до комнатной температуры (примерно 23°С). После охлаждения в случае необходимости можно провести дополнительную стадию холодной прокатки со снижением толщины примерно на 40%.

Затем обработанную таким образом листовую сталь исследовали на прочность и разрывное удлинение. В сравнительных опытах удалось показать, что во всех случаях разрывное удлинение превышало 6% и, как правило, превышало 10%, и что предел прочности на разрыв составлял по меньшей мере 500 МПа, а во многих случаях был даже больше 650 МПа.

Посредством цветного гальванического травления по Клемму удалось показать, что листовые стали, обработанные по настоящему изобретению, обладают структурой сплава, которая содержит феррит в качестве мягкой фазы и мартенсит или бейнит в качестве твердой фазы.

Посредством сравнительных опытов удалось показать, что наилучшие результаты в отношении прочности и формуемости получают, если скорость нагрева во время рекристаллизационного индукционного отжига лежит в диапазоне от 200 К/с до 1200 К/с и если рекристаллизационно отожженную стальную полосу затем охлаждают со скоростью охлаждения, превышающей 100 К/с. С технологической точки зрения целесообразны при этом скорости охлаждения в диапазоне от 350 К/с до 1000 К/с, так как при этом можно исключить требующее дорогой аппаратуры водное охлаждение и осуществлять охлаждение с помощью охлаждающего газа, например воздуха. Однако наилучшие результаты в отношении свойств материала получают при использовании водного охлаждения со скоростями охлаждения, превышающими 1000 К/с.

Листовая сталь по настоящему изобретению превосходно подходит для применения в качестве упаковочной стали. Так, например, из листовых сталей, прошедших термическую обработку, могут быть изготовлены отрывные крышки или консервные банки или банки для напитков с отрывными крышками. Так как, в частности, в области пищевых продуктов предъявляются повышенные требования к коррозионной стойкости упаковок, изготовленную по настоящему изобретению листовую сталь после термической обработки и после необязательной последующей стадии холодной прокатки целесообразно обеспечить металлическим и коррозионно-стойким покрытием, например посредством электролитического лужения или хромирования. Однако могут быть использованы и другие способы нанесения покрытий, например горячее цинкование или лакирование или наслаивание полимерной пленки. При этом нанесение покрытия в зависимости от потребностей может быть произведено с одной стороны или с двух сторон.

В отношении прочности и формуемости листовая сталь, использованная для производства отрывных крышек по настоящему изобретению, сопоставима с двухфазными сталями, известными из автомобилестроения. Однако в противоположность двухфазным сталям, известным из автомобилестроения, сталь, использованная для производства отрывных крышек по настоящему изобретению, отличается значительно более низкими издержками производства и преимуществом, состоящим в том, что используется сталь с низкой концентрацией легирующих добавок и меньшим числом легирующих компонентов, поэтому можно избежать загрязнений упакованных пищевых продуктов из-за диффузии легирующих компонентов.

Из изготовленных так, как описано выше, и подвергнутых термической обработке стальных полос или стальных листов были изготовлены отрывные крышки для консервных банок и банок для напитков. Защитный слой может быть нанесен, например, посредством лакирования или гальванизации. В случае защитного слоя речь может идти о металлическом покрытии, например из олова или хрома, которое может быть нанесено, например, способом электролитического нанесения покрытия. Однако речь также может идти об однослойном или многослойном лаковом покрытии или о полимерной пленке, которая способом ламинирования может быть нанесена с одной стороны или с двух сторон на поверхность листовой стали.

После нанесения защитного слоя из листовой стали вырубают крышки и надрезают их (то есть снабжают ослабленной линией) для получения крышки, изображенной на Фиг. 1 и 2.

Изображенная на Фиг. 1 и 2 круглая крышка 1 содержит отогнутую краевую зону 2, которая служит для крепления крышки на цилиндрическом корпусе жестяной банки посредством закатки. К отогнутой краевой зоне 2 примыкает кольцевая переходная зона 3, которая расположена по существу горизонтально и примыкает к отогнутому вертикально вниз участку 4. Участок 4 заканчивается в желобчатой выемке 5, к которой примыкает расположенная по существу горизонтально центральная зона 6. Центральная зона 6 окружена образующей полную окружность ослабленной линией 7. В случае ослабленной линии речь идет об утончающей материал насечке, которая предпочтительно имеет треугольное или трапециевидное поперечное сечение с прямым или косым дном насечки при остаточной толщине стенки в диапазоне от 50 мкм до 100 мкм. Ослабленная линия 7 служит для отрывания отрывной крышки посредством отделения центральной зоны 6 по ослабленной линии 7 от наружной зоны 2, 3, 4 крышки 1.

В центральной зоне 6 с помощью заклепки 9 закреплен отрывной язычок 8 с вытяжным кольцом 12, причем заклепка сформирована из крышки (то есть выдавлена из материала крышки). Для облегчения захватывания отрывного язычка 8 в центральной зоне 6 предусмотрена впадина 10. Отрывной язычок 8 можно вручную оттянуть вверх за его вытяжное кольцо 12, при этом заостренный и расположенный напротив вытяжного кольца 12 конец 11 отрывного язычка 8 втыкается в ослабленную линию, чтобы за счет этого вначале получить локальную прорезь в ослабленной линии. Затем за счет тяги за вытяжное кольцо 12 отрывного язычка 8 ослабленную линию 7 разрывают по всему ее кольцевому периметру, за счет чего центральная зона 6 отрывной крышки отделяется от наружной зоны и открывается отверстие в отрывной крышке.

На Фиг. 3 приведено типичное изменение вышеназванных сил F (в ньютонах) при отрыве полностью отрывной крышки в зависимости от расстояния отрыва D вдоль ослабленной линии. Сила, необходимая при первом подъеме отрывного язычка 8 для прокалывания локальной щели в ослабленной линии 7, обозначена как сила надрыва или сила вскрытия А («уровень разрушения»). Сила, необходимая для полного отрыва по ослабленной линии 7 за счет тяги за вытяжное кольцо 8, обозначена как разрывная сила или отрывная сила В («уровень отрыва»). Наконец, для отделения центральной зоны 6 от наружной краевой зоны необходима еще одна сила, обозначенная как открывающая сила С, для полного открытия отверстия в отрывной крышке за счет удаления центральной зоны 6.

До сих пор все исходили из того, что силы, необходимые для отрыва отрывной крышки, с повышением предела прочности на разрыв при постоянной остаточной толщине стенки в области ослабленной линии снижаются. На Фиг. 4 представлено типичное изменение (максимальной) отрывной силы В («максимальной силы отрыва») в зависимости от предела прочности на разрыв листовой стали, использованной для производства отрывной крышки, при двух различных остаточных толщинах стенки SR (SR=75 мкм и SR=60 мкм) для крышки диаметром 73 мм при толщине листовой стали, равной 0,22 мм.

В рамках сравнительных опытов, которые были проведены с крышками, произведенными по настоящему изобретению, было показано, что имеются и дополнительные факторы, влияющие на отрывные силы. Так, например, отрывная сила также существенно зависит от содержания углерода в использованной листовой стали. Чем ниже содержание углерода в использованной листовой стали, тем больше необходимая отрывная сила. Кроме того, показано, что силы, необходимые для открытия отрывной крышки, в частности, максимальная сила отрыва меньше, если для производства отрывной крышки использована листовая сталь, подвергнутая термической обработке по настоящему изобретению. Стальные жести, использованные для производства отрывных крышек по настоящему изобретению, имеют многофазную структуру, которая в качестве твердой структурной фазы включает по меньшей мере мартенсит. Предполагается, что эта твердая мартенситная фаза при отрыве отрывной крышки инициирует ранний разрыв материала и за счет этого существенно уменьшает отрывные силы. Отрывные крышки, изготовленные по настоящему изобретению, обнаруживают, например, максимальные отрывные силы порядка 40 Н или менее при остаточной толщине стенки, равной 60 мкм, и пределе прочности на разрыв, равном 500 МПа.

Изобретение не ограничено примером осуществления, изображенным на графических материалах, который приведен лишь с целью более подробного разъяснения настоящего изобретения. Листовая сталь, предложенная для производства отрывных крышек по настоящему изобретению, пригодна также для производства отрывных крышек другой конструкции и для производства жестяных банок с отрывными крышками. Так, например, соответствующим способом могут быть также произведены отрывные крышки, у которых отрывная деталь не полностью отрывается от крышки, а лишь вдавливается во внутреннее пространство банки с помощью отрывного язычка. Кроме того, отрывные крышки могут иметь и другую форму, например овальную, и ослабленная линия также может иметь другую форму, например овальную или улиткообразную или спиральную форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОЙ СТАЛИ | 2012 |

|

RU2575525C1 |

| ЛИСТОВАЯ СТАЛЬ ДЛЯ ПРИМЕНЕНИЯ В КАЧЕСТВЕ УПАКОВОЧНОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОЙ СТАЛИ | 2012 |

|

RU2586196C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОЙ АЛЮМИНИРОВАННОЙ СТАЛИ И ПРИМЕНЕНИЕ ЛИСТА АЛЮМИНИРОВАННОЙ СТАЛИ | 2015 |

|

RU2621941C2 |

| БЕЛАЯ ЖЕСТЬ, ПОКРЫТАЯ ПОЛИМЕРНЫМ ПОКРЫТИЕМ, И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2590546C2 |

| ОЦИНКОВАННАЯ И ОТОЖЖЕННАЯ ЛИСТОВАЯ СТАЛЬ | 2018 |

|

RU2739097C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОДВЕРГНУТОЙ ВОССТАНОВИТЕЛЬНОМУ ОТЖИГУ СТАЛЬНОЙ ПОДЛОЖКИ С ПОКРЫТИЕМ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ И ИЗДЕЛИЕ ИЗ УПАКОВОЧНОЙ СТАЛИ, ПОЛУЧЕННОЕ С ЕГО ПОМОЩЬЮ | 2013 |

|

RU2633125C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ ПОГРУЖЕНИЕМ В РАСПЛАВ ПОКРЫТИЕМ | 2018 |

|

RU2737371C1 |

Изобретение относится к области металлургии. Для уменьшения отрывной силы крышки жестяной банки при постоянной толщине её стенки по ослабленной линии крышку для жестяной банки получают из нелегированной или низколегированной листовой стали с содержанием углерода менее 0,1 мас. %, при этом листовую сталь подвергают рекристаллизационному отжигу со скоростью нагрева, превышающей 75 К/с, и после рекристаллизационного отжига охлаждают со скоростью охлаждения, равной по меньшей мере 100 К/с, а затем покрывают защитным слоем. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Отрывная крышка для жестяной банки, изготовленная из нелегированной или низколегированной холоднокатаной листовой стали, содержащей в мас.%: углерод менее 0,1, марганец менее 0,4, кремний менее 0,04, алюминий менее 0,1 и хром менее 0,1, подвергнутой рекристаллизационному отжигу путем нагрева с использованием электромагнитной индукции со скоростью нагрева, превышающей 75 К/с, и охлаждению после рекристаллизационного отжига со скоростью охлаждения, равной по меньшей мере 100 К/с, и покрытая защитным слоем.

2. Отрывная крышка по п. 1, в которой листовая сталь после рекристаллизационного отжига и охлаждения имеет многофазную структуру, содержащую феррит и по меньшей мере один из структурных компонентов - мартенсит, бейнит и/или остаточный аустенит.

3. Отрывная крышка по п. 2, в которой листовая сталь содержит многофазную структуру с более чем на 80% и предпочтительно, по меньшей мере на 95% состоящую из структурных компонентов феррита, мартенсита, бейнита и/или остаточного аустенита.

4. Отрывная крышка по любому из пп. 1-3, в которой листовая сталь изготовлена из низколегированной стали, дополнительно содержащей бор, и/или ниобий, и/или титан.

5. Отрывная крышка по любому из пп. 1-3, в которой листовая сталь выполнена тонкой или особо тонкой.

6. Отрывная крышка по любому из пп. 1-3, в которой листовая сталь, подвергнутая рекристаллизационному отжигу и охлаждению, обладает пределом прочности на разрыв, равным по меньшей мере 500 МПа, предпочтительно превышающим 650 МПа, и разрывным удлинением, превышающим 5%, предпочтительно превышающим 10%.

7. Отрывная крышка по любому из пп. 1-3, которая изготовлена из низколегированной листовой стали, содержащей легирующие компоненты со следующими верхними границами в мас.%:

N 0,02

Mn 0,4

Si 0,04

Al 0,1

Cr 0,1

Р 0,03

Cu 0,1

Ni 0,1

Sn 0,04

Mo 0,04

V 0,04

Ti 0,05, предпочтительно менее 0,02

Nb 0,05, предпочтительно менее 0,02

В: 0,005

и другие легирующие компоненты 0,05.

8. Способ производства отрывной крышки для жестяной банки, изготовленной из нелегированной или низколегированной холоднокатаной листовой стали, содержащей в мас.%: углерод менее 0,1 , марганец менее 0,4, кремний менее 0,04, алюминий менее 0,1 и хром менее 0,1, включающий рекристаллизационный отжиг листовой стали без покрытия путем нагрева листовой стали с использованием электромагнитной индукции со скоростью нагрева, превышающей 75 К/с, после рекристаллизационного отжига охлаждение со скоростью охлаждения, равной по меньшей мере 100 К/с, а затем нанесение защитного слоя и далее обработку для получения отрывной крышки.

9. Способ по п. 8, в котором на листовую сталь после рекристаллизационного отжига и охлаждения наносят защитный слой из олова, хрома, алюминия, цинка и/или цинка/никеля.

10. Способ по п. 8 или 9, в котором скорость охлаждения листовой стали после рекристаллизационного отжига превышает 500 К/с.

11. Способ по п. 8 или 9, в котором низколегированная листовая сталь содержит легирующие компоненты со следующими верхними границами в мас.%:

N 0,02;

Mn 0,4;

Si 0,04

Al 0,1

Cr 0,1

Р 0,03

Cu 0,1

Ni 0,1

Sn 0,04

Mo 0,04

V 0,04

Ti 0,05, предпочтительно менее 0,02

Nb 0,05, предпочтительно менее 0,02

В 0,005

и другие легирующие компоненты 0,05.

| КРЫШКА БАНКИ (ВАРИАНТЫ) | 2003 |

|

RU2335441C2 |

| Способ определения водонасыщенности горных пород | 1988 |

|

SU1571229A1 |

| JP 62256942 A, 09.11.1987 | |||

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ | 2002 |

|

RU2238987C2 |

Авторы

Даты

2016-02-10—Публикация

2012-10-02—Подача