Область техники

Настоящее изобретение относится к правильному устройству с гиперболическими роликами для металлических изделий и способу, выполняемому посредством такого устройства.

Настоящее изобретение, в том числе, но не исключительно, применяют для правки длинномерных металлических изделий, таких как круглые заготовки, балки или трубы, выходящие с рабочей линии.

В частности, предлагаемое правильное устройство используют для придания длинномерным металлическим изделиям, имеющим диаметр в диапазоне от 5 до 250 мм, требуемых окончательных допусков на размеры.

Уровень техники

Известно, что в области обработки металлических изделий, в частности длинномерных или прутковых металлических изделий, для осуществления чистового прохода используют так называемую правильную машину, функция которой состоит в придании изделиям окончательных допусков на размеры.

В указанной области широко распространено использование правильных машин, оснащенных гиперболическими роликами, в которых противоположные ролики установлены под углом друг к другу для сообщения металлическому изделию при прохождении между указанными роликами вращательно-поступательного движения, которое задает как продвижение вперед, так и вращение вокруг их оси.

Размер прохода между двумя роликами обычно регулируют в зависимости от размера изделия, подлежащего обработке.

Как правило, известные правильные машины также имеют предохранительное/управляющее устройство, используемое для защиты целостности и функциональности машины в случае возникновения условий перегрузки из-за того, что изделия, поступающие в машину, имеют чрезмерно большие размеры по отношению к тем размерам, под которые она была настроена.

Условия перегрузки возникают тогда, когда давление, прилагаемое к ролику, превышает максимальное заданное давление. Это происходит, например, если изделия имеют слишком большие размеры, или, в частности, овальную форму и, тем самым, требуют наличия большего прохода, чем тот, что предусмотрен между двумя роликами.

Известные правильные машины можно разделить на две основные группы. К первой группе относятся машины, в которых оба ролика, верхний и нижний, подвижны, с возможностью перемещения в вертикальном направлении для начальной установки надлежащего размера прохода для обрабатываемого изделия. Ко второй группе относятся машины, в которых в вертикальном направлении перемещается только верхний ролик, а нижний ролик остается неподвижным.

В правильных машинах первой группы предохранительное/управляющее устройство расположено на обоих роликах так, что при включении оно обеспечивает движение обоих роликов. Пример такого типа правильной машины раскрыт в документе DE 19724300, в котором оба ролика имеют гидравлическую систему, предназначенную как для задания начального размера прохода, так и для управления условиями перегрузки.

В правильных машинах второй группы предохранительное/управляющее устройство расположено только на верхнем ролике, поскольку указанный ролик является единственным подвижным роликом.

В данном случае, верхним роликом не только управляют механическим или гидравлическим способом, но также оснащают указанный ролик гидравлической системой для поддержания силы, возникающей между роликом и изделием, ниже заданного значения, при превышении которого гидравлическая система обеспечивает поднятие ролика.

В известных правильных машинах движение одного или обоих роликов осуществляют за счет использования одного или более гидравлических цилиндров, которые могут быть двойного или одинарного действия, или представлять комбинацию обоих.

Недостаток известных правильных машин с гиперболическими роликами, относящихся к первой группе, заключается в том, что как подвижный блок, так и управляющее/предохранительное устройство, расположенные на обоих роликах, отличаются сложностью в изготовлении и управлении.

Еще один недостаток, присущий правильным машинам обеих групп, заключается в том, что движение верхнего ролика при включенном управляющем/предохранительном устройстве требует приложения значительных сил для его поднятия (вес одного такого ролика варьируется от нескольких сотен килограмм до нескольких тонн, в зависимости от размеров машины). Это определяет довольно длительное время реакции, намного превышающее время, необходимое, чтобы адекватно среагировать на ситуацию возможного повреждения машины.

Другой недостаток состоит в том, что во время технического обслуживания и ремонта управляющего/предохранительного устройства и верхнего ролика, необходимо работать на расстоянии нескольких метров от земли, а также использовать средства перемещения, такие как подъемные или козловые краны, для получения доступа к отдельным частям машины. Это влечет за собой значительное увеличение затрат и времени работ.

В документе US-A-4763504 раскрыта правильная машина с гиперболическими роликами, в которой предусмотрено регулировочное и предохранительное устройство, обеспечивающее защиту от перегрузок и соединенное с нижним роликом. Указанное устройство содержит регулировочный болт, опорой для которого служит полый поршень, удерживаемый в нормальном положении посредством неподвижного крепежного элемента. Полый поршень служит опорой для регулировочного болта относительно поверхности, которая выходит вместе с поршнем, когда давление, прилагаемое к ролику, превышает заданное значение.

Задача настоящего изобретения состоит в том, чтобы упростить общую конструкцию устройства, систему управления его функционированием, а также упростить выполнение всех работ по техническому обслуживанию, замене деталей и по обеспечению безопасности операторов, что позволит значительно сэкономить время и оборудование и, следовательно, приведет к существенным преимуществам с экономической точки зрения.

Другая задача настоящего изобретения заключается в том, чтобы получить правильную машины с гиперболическими роликами, имеющую ограниченное время реакции при включении управляющего/предохранительного устройства в случае перегрузок на роликах или других дефектов в работе.

Заявитель разработал, испытал и реализовал настоящее изобретение для устранения недостатков предшествующего уровня техники и достижения указанных выше и других задач и преимуществ.

Раскрытие изобретения

Настоящее изобретение изложено и охарактеризовано в независимых пунктах формулы изобретения, при этом в зависимых пунктах раскрыты дополнительные признаки изобретения или варианты осуществления основной идеи изобретения.

В соответствии с обозначенными выше задачами, предлагаемое правильное устройство содержит верхний роликовый блок и нижний роликовый блок, причем верхний роликовый блок установлен с возможностью движения, при этом обеспечена возможность позиционирования указанного роликового блока вертикально на этапе установки требуемого значения размера прохода.

Согласно одному из вариантов настоящего изобретения нижний роликовый блок соединен с гидравлическим предохранительным/управляющим устройством, содержащим гидравлический привод одинарного действия, выборочно пружинящий, когда давление, действующее на нижний роликовый блок, превышает предварительно заданное значение. Другими словами, гидравлический привод представляет собой гидравлический привод одинарного действия или гидравлическую направляющую, соединенную с датчиками определения положения и/или давления.

В момент, когда датчики определения положения и/или давления, соответственно, обнаруживают движение вниз нижнего ролика, выходящее за пределы заданного допустимого значения, и/или повышение гидравлического давления, превышающее заданное допустимое значение, выдается сигнал о возникновении состояния вероятной перегрузки, из-за того, например, что проходящее изделие имеет размеры, превышающие предварительно заданные размеры на заданную величину.

Этот сигнал вызывает открытие клапана для выпуска гидравлической жидкости, поддерживающей привод в заданном положении, и перемещения вниз нижнего роликового блока под тяжестью его собственного веса и за счет давления обрабатываемого изделия, и, тем самым, предохраняет машину от возможного повреждения.

При этом на этапе нормального функционирования поддержание нижнего роликового блока в надлежащем положении обеспечивают путем введения гидравлической жидкости в камеру привода и поддержания стабильного давления указанной жидкости.

Таким образом, согласно настоящему изобретению включение предохранительного/управляющего устройства осуществляют просто путем открытия клапана и использования собственного веса нижнего ролика.

В этом случае можно применять гидравлический привод одинарного действия, который на этапе нормального функционирования выполняет функцию позиционирования нижнего ролика и поддержания его в надлежащем рабочем положении, причем в случае нарушения режима работы указанный привод обеспечивает незамедлительное опускания нижнего ролика, сохраняя, тем самым, функциональность машины.

Другое преимущество настоящего изобретения заключается в том, что ход гидравлического привода может быть весьма ограничен, поскольку указанный привод не выполняет функцию регулирования при установке размера прохода, а только реагирует на обнаруженное состояние перегрузки путем опускания нижнего ролика на заданную величину для предотвращения разрушения конструкции правильной машины.

В одном варианте осуществления изобретения подающий канал для гидравлической жидкости также действует в качестве отводящего канала.

В одном варианте осуществления изобретения диаметр гидравлического привода намного меньше, примерно наполовину, чем ширина соответствующего ролика. Этот уменьшенный размер обеспечивает уменьшение количества масла на этапе его выпуска и, следовательно, уменьшение времени реакции на перегрузку.

Краткое описание чертежей

Эти и другие признаки настоящего изобретения станут очевидны из нижеследующего описания предпочтительных вариантов осуществления изобретения, приведенных в качестве неограничивающих примеров со ссылками на прилагаемые чертежи, на которых изображено следующее.

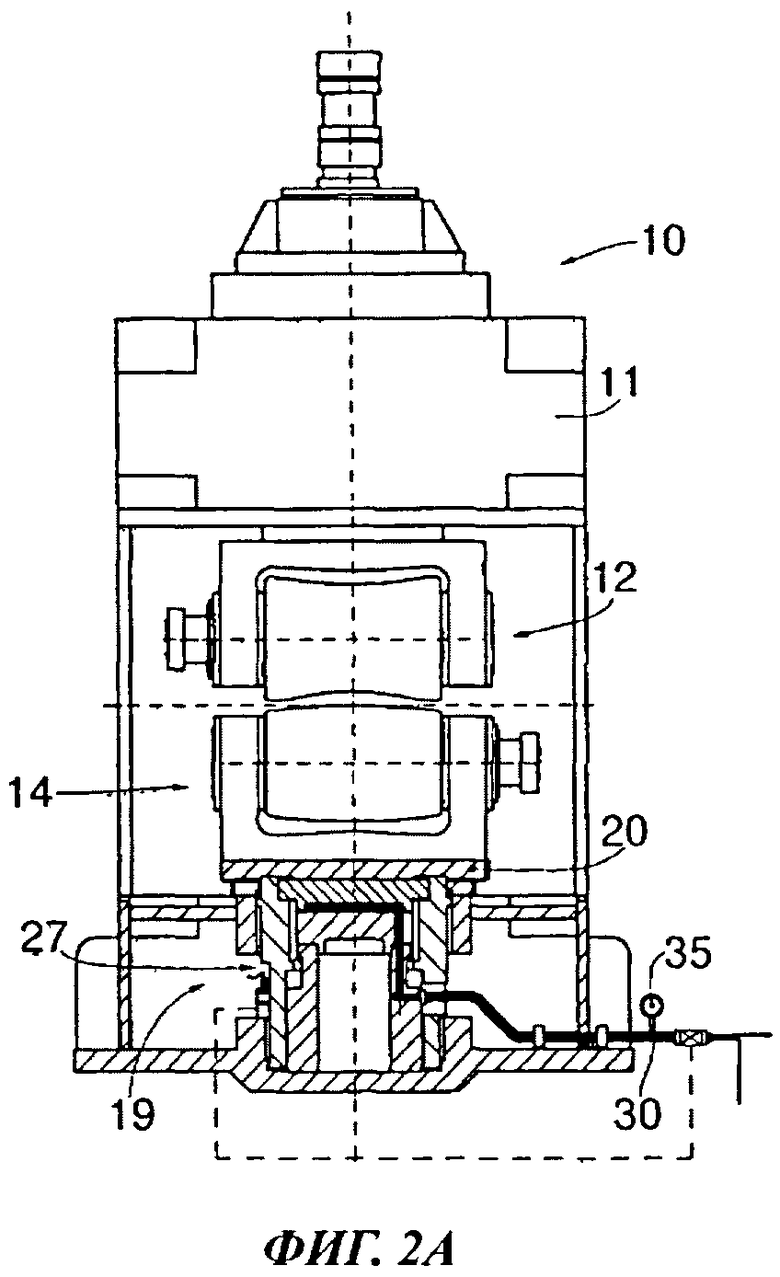

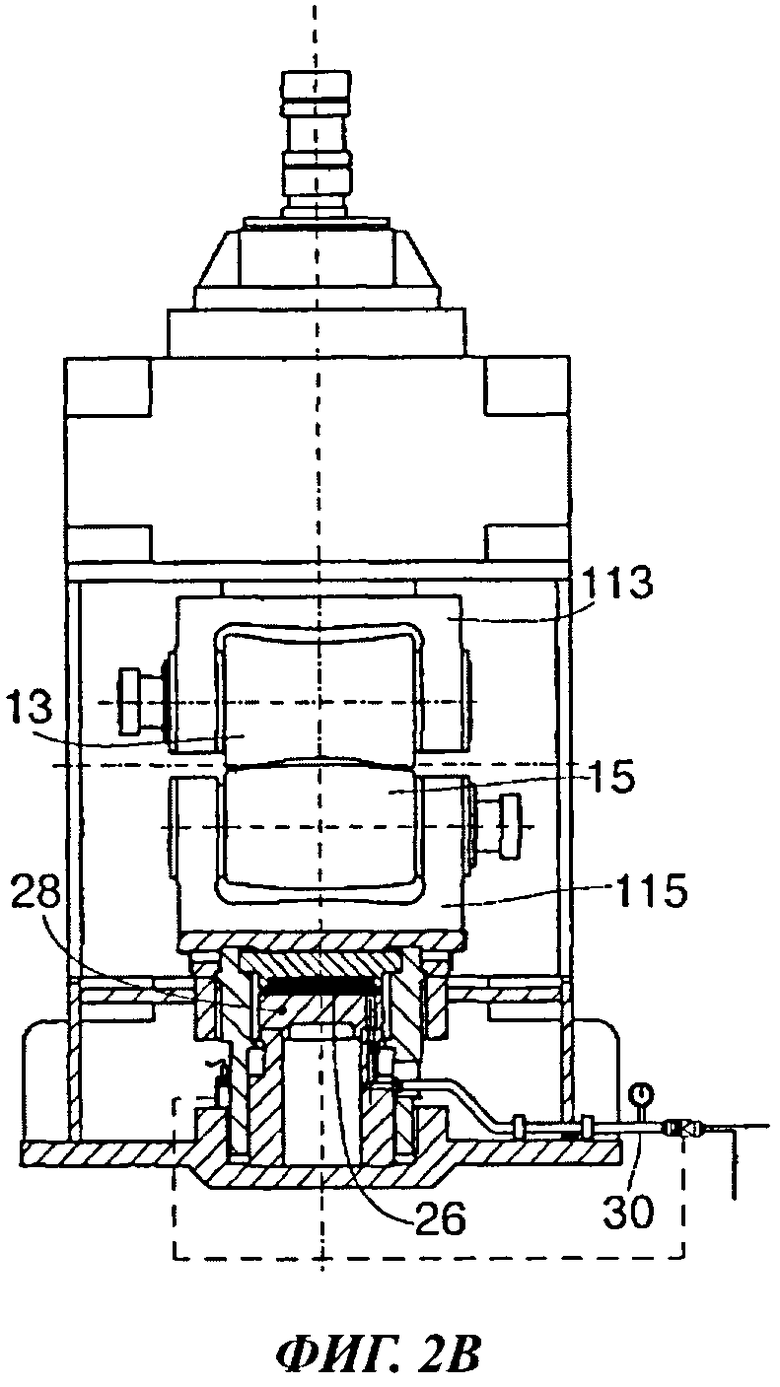

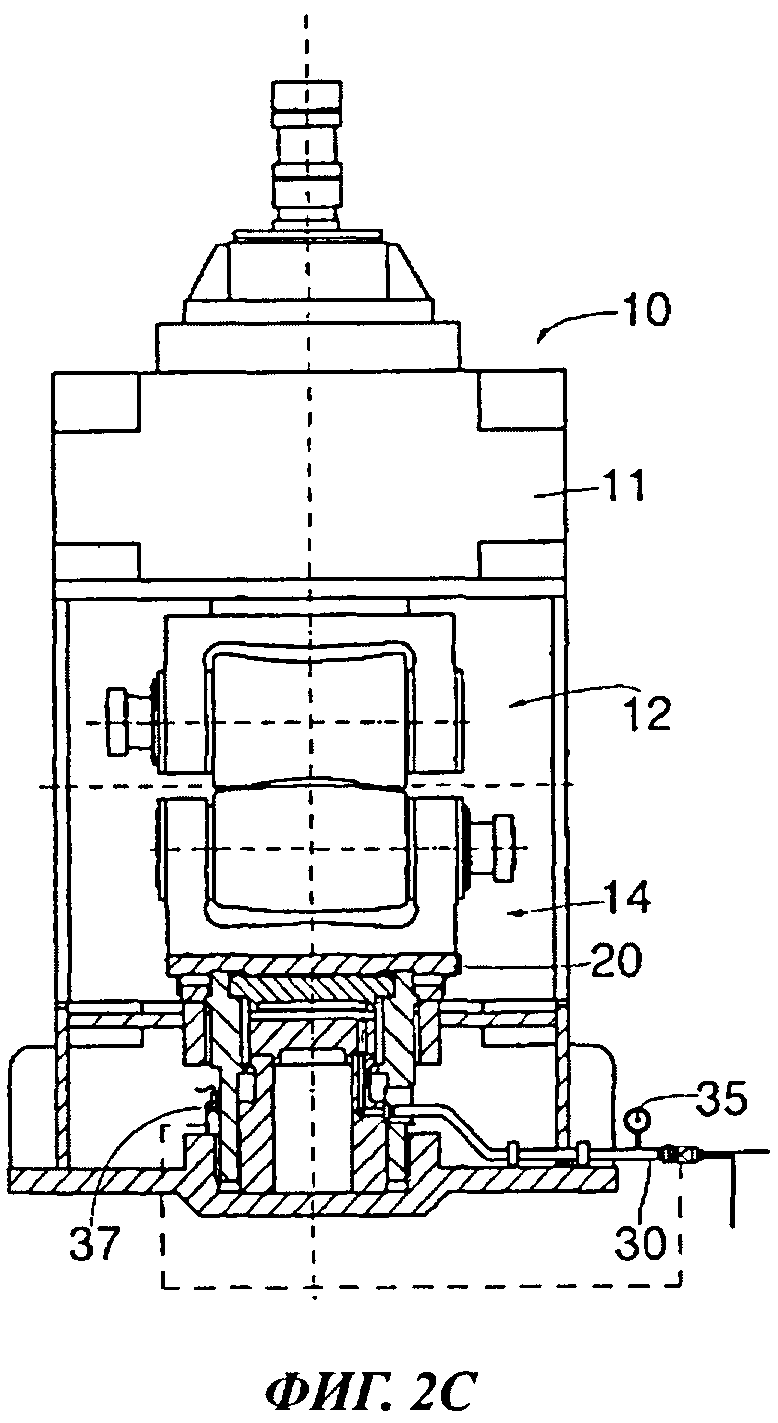

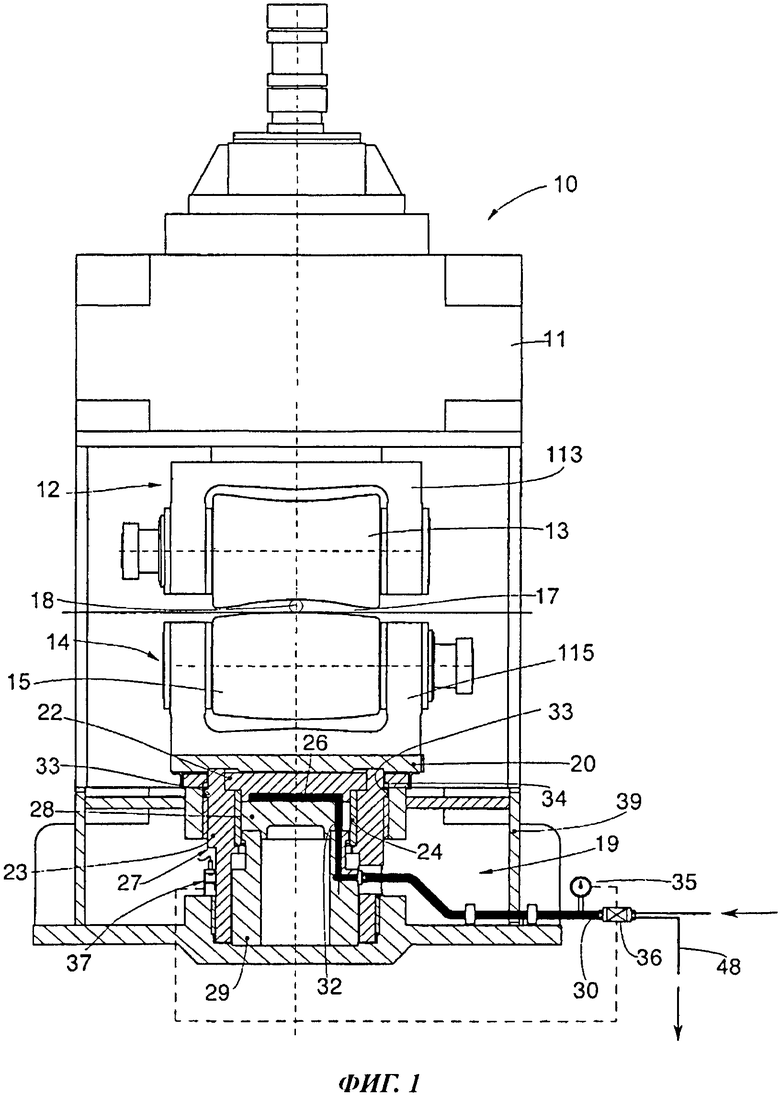

На фиг.1 на виде спереди показано правильное устройство согласно первому варианту осуществления настоящего изобретения. На фиг.2а, 2b, 2с проиллюстрирована последовательность действий при функционировании устройства с фиг.1.

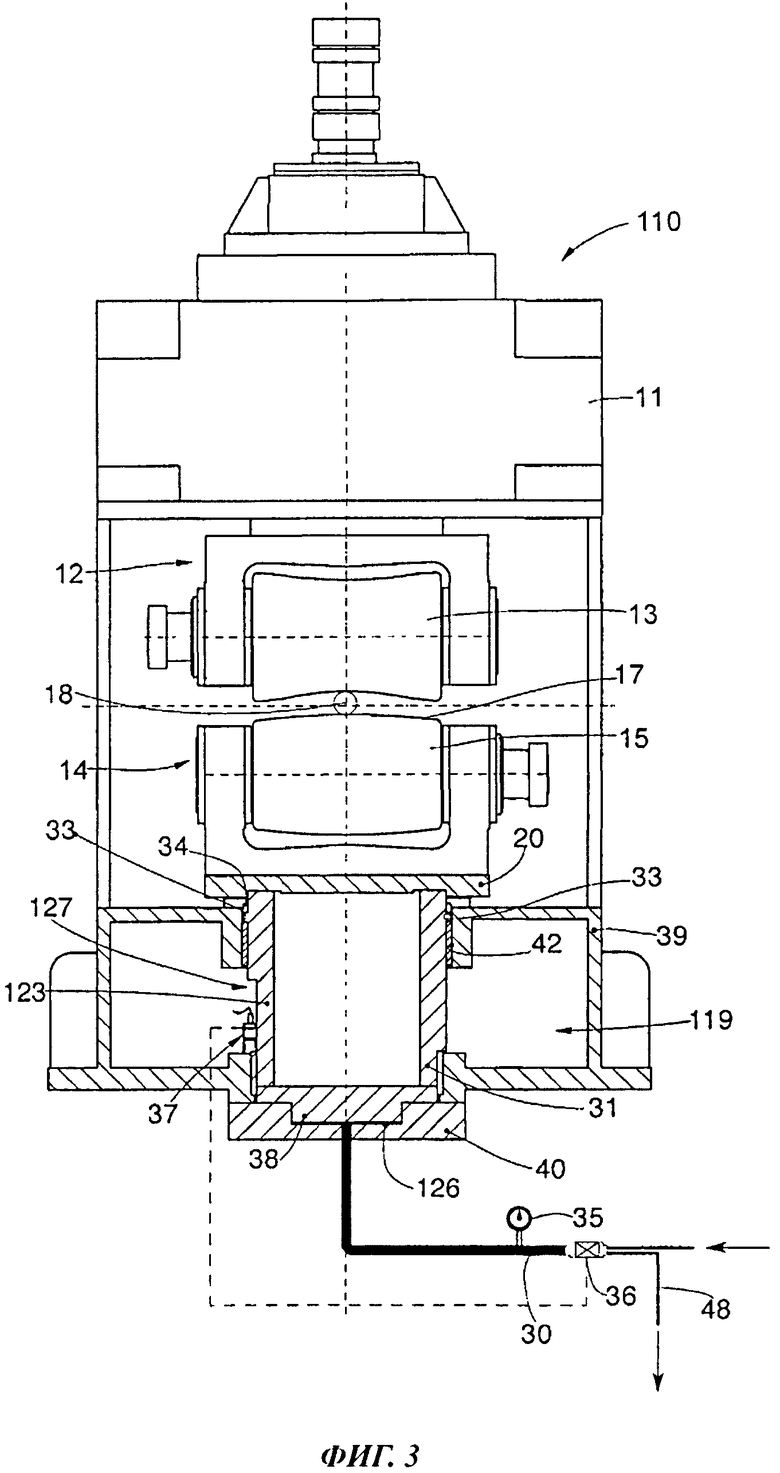

На фиг.3 показано правильное устройство согласно второму варианту осуществления настоящего изобретения.

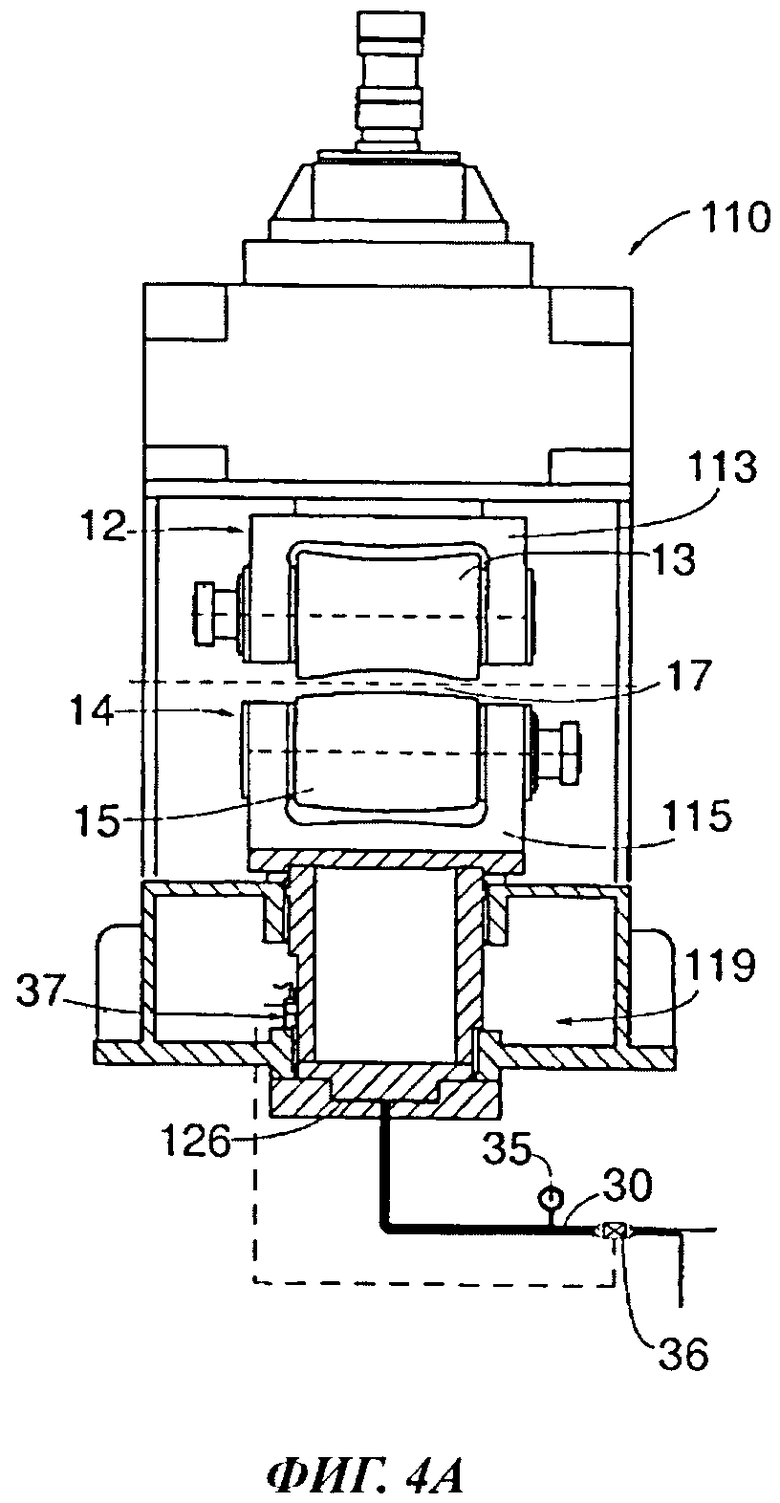

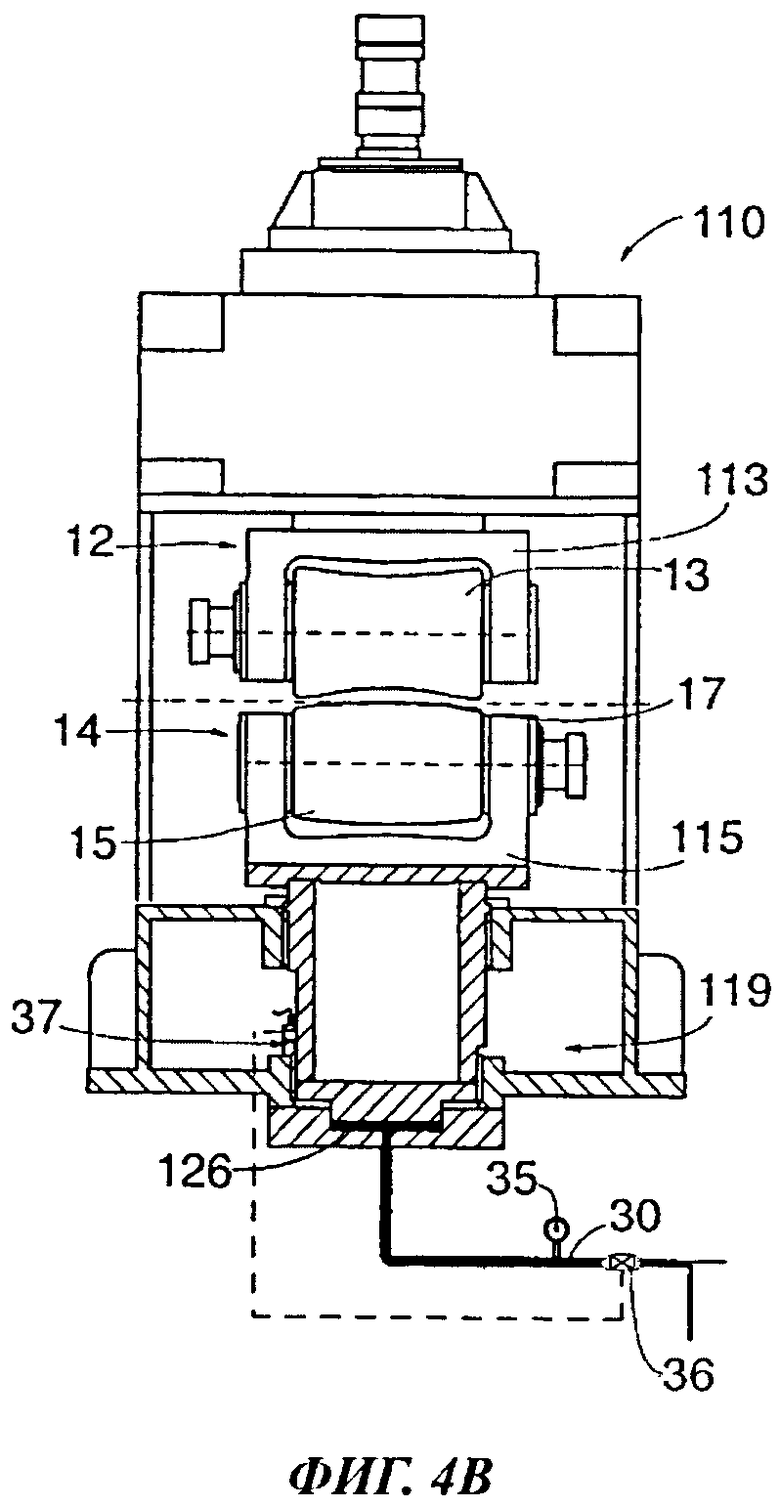

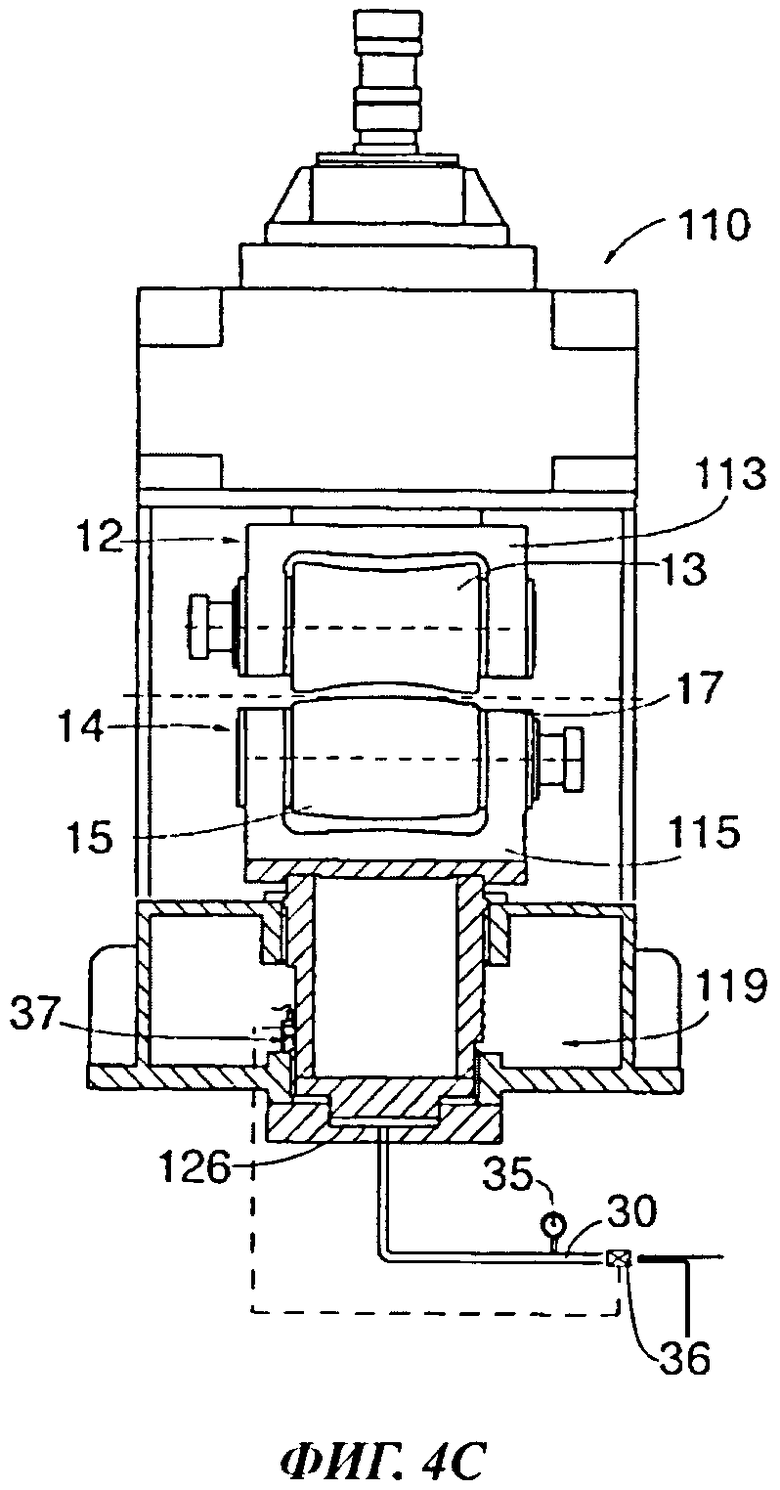

На фиг.4а, 4b, 4с проиллюстрирована последовательность действий при функционировании устройства на фиг.3.

Для упрощения понимания были использованы одинаковые номера позиций, где это возможно, для обозначения на чертежах общих элементов. Следует понимать, что элементы и признаки одного варианта осуществления легко могут быть включены в другие варианты осуществления без дальнейших пояснений.

Осуществление изобретения

На фиг.1 и фиг.3 соответственно показано два варианта осуществления предлагаемого правильного устройства 10, 110.

Устройство 10, 110 содержит несущую конструкцию 11, к которой прикреплен верхний роликовый блок 12, имеющий верхний ролик 13 вогнутой гиперболической формы и соответствующую подушку 113, и нижний роликовый блок 14, имеющий нижний ролик 15 выпуклой гиперболической формы и соответствующую подушку 115. Роликовые блоки 12, 14 расположены напротив друг друга и ограничивают промежуточное пространство, или проход, 17 с регулируемым размером, через которое пропускают длинномерное металлическое изделие 18, которому необходимо придать окончательные размеры, находящиеся в пределах заданных допусков.

Верхний роликовый блок 12 с соответствующим верхним роликом 13 установлен с возможностью движения вертикально в обоих направлениях на этапе начальной установки. Движение верхнего роликового блока 12 может быть осуществлено вручную или автоматически, предпочтительно посредством механической системы, например, винтов, кулачков, зубчатых передач или других подходящих средств, что не столь важно для достижения поставленных в настоящем изобретении задач.

Также возможно использование электрических, гидродинамических, комбинированных систем или систем других типов.

Таким образом, этап начальной установки, на котором задают номинальный размер прохода 17 для изделия 18, осуществляют, перемещая верхний роликовый блок 12 относительно нижнего роликового блока 14, удерживаемого в максимально поднятом положении, что будет более подробно объяснено далее.

Нижний роликовый блок 14 соединен с гидравлическим приводом, который в варианте осуществления, показанном на фиг.1, обозначен номером позиции 19.

Гидравлический привод 19 содержит подвижную часть или поршень, обозначенную номером 27 и соединенную с нижним роликовым блоком 14, и неподвижную часть, закрепленную на несущей конструкции 11 или другой неподвижной части, например, станине. Указанные две части привода разделены гидравлической камерой 26, выполненной с возможностью выборочного заполнения гидравлической жидкостью / выпуска гидравлической жидкости, подаваемой через трубку 30, вдоль которой расположен клапан 36, приводимый в действие, как объяснено далее.

Подвижная часть 27 содержит в качестве основных компонентов: опору 20, непосредственно прикрепленную к нижнему роликовому блоку 14, промежуточную втулку 22, нижняя поверхность которой находится в непосредственном контакте с верхней поверхностью камеры 26, первую металлическую трубу 23, содержащую указанную промежуточную втулку 22, и вторую металлическую трубу 24, расположенную внутри первой металлической трубы 23.

Неподвижная часть содержит третью опорную металлическую трубу 29 и верхнюю закрывающую плиту 28, изготовленную из материала, пригодного для нахождения в контакте с маслом. При этом верхняя поверхность указанной плиты находится в непосредственном контакте с нижней поверхностью камеры 26. Масло вводят в камеру 26 под высоким давлением через гидравлическую трубку 30 для постепенного заполнения указанной камеры, преодолевая силу тяжести нижнего роликового блока 14 и перемещая его вверх.

Движение вверх нижнего роликового блока 14 происходит постепенно из нижнего положения (фиг.2а) в максимально верхнее положение хода (фиг.2b), заданное механическим путем за счет того, что зубец 33, выдающийся в направлении к наружной поверхности первой металлической трубы 23, упирается в неподвижную нажимную крышку, ограничивающую сверху полость 34, в которой зубец 33 может перемещаться в вертикальном направлении. После достижения указанного положения нижний ролик 15 занимает свое номинальное рабочее положение (фиг.2b), относительно которого регулируемое положение верхнего ролика 13 ограничивает размер прохода 17, установленного для выбранного обрабатываемого длинномерного изделия 18.

При этом давление масла внутри камеры 26 составляет около 100 бар и способно достичь максимального значения около 130 бар.

В варианте, показанном на фиг.1, предусмотрен датчик 35 давления, расположенный на подающей трубке 30, а также датчик 37 положения, соединенный с первой металлической трубой 23.

Во время нормального функционирования правильного устройства 10 датчик 35 давления и датчик 37 положения определяют, соответственно, давление гидравлической жидкости в камере 26 и положение нижнего роликового блока 14 относительно номинального установленного положения.

Если измеренные значения отличаются от предварительно заданных допусков относительно номинальных значений, другими словами, если давление масла превышает предварительно заданное пороговое значение, или положение нижнего роликового блока 14 сильно отклонилось относительно заданных допусков, вследствие прохождения изделия 18, размеры которого выходят за пределы допусков или которое имеет слишком овальную форму, то датчик 35 давления и/или датчик 37 положения отправляют команду на открытие клапана 36.

Когда клапан 36 открыт, масло вытекает из камеры 26 через ту же подающую трубку 30 и выходит через отводящую линию 48.

В этом случае давление, оказываемое обрабатываемым изделием 18, совместно с весом нижнего роликового блока 14 обеспечивают опускание всего нижнего роликового блока 14, что позволяет сохранить целостность машины.

Диаметр гидравлической камеры 26 меньше ширины правильных роликов 13 и 15 (составляет от 0,45 до 0,75 их ширины), так что количество масла, которое следует вывести, достаточно мало. В результате время реакции предохранительного устройства преимущественно становится меньше, а давление внутри камеры при этом находится в пределах заданного диапазона.

Подвижная часть системы, состоящая из опоры 20, втулки 22, первой металлической трубы 23 и второй металлической трубы 24, направленно перемещается посредством третьей металлической опорной трубы 29 и вмещающего элемента 39, выполненного за одно целое с конструкцией 11, что обеспечивает устойчивость и жесткость системы.

Наличие камеры 26 непосредственно под втулкой 22 и, следовательно, под нижним роликом 15 обеспечивает возможность легкого доступа сверху для выполнения работ по техническому обслуживанию и ремонту или других действий, также с использованием той же механической системы для перемещения верхнего ролика 13. Благодаря этому отпадает необходимость применения крана или других подвижных средств, при этом обеспечивается большая безопасность, практичность и скорость выполнения операций по замене деталей или техническому обслуживанию и ремонту. Более того, поскольку доступ к камере 26 происходит сверху, настоящее изобретение позволяет избежать формирования ямы или других строительных работ под устройством, при этом операции по техническому обслуживанию, ремонту и замене деталей производятся в безопасных, комфортных условиях при хорошем освещении для операторов.

В альтернативном варианте осуществления изобретения, показанном на фиг.3, для одинаковых или эквивалентных элементов использованы те же номера позиций. Гидравлический привод 119 имеет подвижную часть, содержащую опору 20, выполненную за одно целое с нижним роликовым блоком 14, и поршень 127. Поршень 127, в свою очередь, состоит из первой металлической трубы 123, прикрепленной своей нижней частью к фланцу 38, а своей верхней частью - к указанной опоре 20.

Неподвижная часть гидравлического привода 119, между тем, содержит вмещающий элемент 39, выполненный за одно целое с конструкцией 11, причем боковые стенки указанного вмещающего элемента находятся в контакте с зонами, обозначенными номером 42, и действуют в качестве направляющих для первой металлической трубы 123 поршня 127, и нижний фланец 40, образующий дно гидравлического привода 119 и выполненный за одно целое с указанным вмещающим элементом 39.

Камера 126 установлена между фланцем 38 (то есть дном подвижной части гидравлического привода 119) и фланцем 40 (то есть дном неподвижной части гидравлического привода 119), причем указанная камера 126 гидравлически соединена с маслоподающей трубкой 30 через канал, выполненный в нижнем фланце 40. В частности, верхняя поверхность камеры 126 находится в непосредственном контакте с нижней поверхностью фланца 38, а нижняя поверхность камеры 126 находится в непосредственном контакте с верхней поверхностью фланца 40.

Подобно тому, что мы видели ранее, маслоподающая система обеспечивает подачу масла в камеру 126, в зависимости от степени открытия клапана, для постепенного поднятия нижнего роликового блока 14 (фиг.4а) до тех пор, пока камера 126 полностью не заполнится, а нижний роликовый блок 14 не придет в свое устойчивое, максимально поднятое рабочее положение (фиг.4b), ограниченное механическим упором зубца 33, вдвигаемого в полость 34.

Положение верхнего роликового блока 13 относительно нижнего роликового блока 14 можно регулировать механически, как уже было показано выше, для задания значения номинального размера прохода для обрабатываемого изделия 18.

В данном варианте также предусмотрены датчик 35 давления и датчик 37 положения для определения, соответственно, давления масла в камере 126 и положения нижнего роликового блока 14 во время работы.

Когда датчик 35 давления и/или датчик 37 положения обнаруживают изменение давления или положения, которое превышает допустимое значение, клапан 36 открывается для выпуска масла в отводящую линию 48.

Выпуск масла обеспечивает незамедлительное опускание нижнего роликового блока под действием как его собственного веса, так и давления, оказываемого на него обрабатываемым изделием 18, что позволяет сохранить целостность конструкции машины.

Из приведенного выше описания двух вариантов осуществления настоящего изобретения можно увидеть, что изобретение позволяет получить множество преимуществ с точки зрения обеспечения оперативной, конструктивной и функциональной простоты.

Благодаря использованию привода одинарного действия, а не привода двойного действия упрощается вся конструкция машины и реакция в случае перегрузок происходит быстрее.

Использование собственного веса ролика для его опускания упрощает выполнение различных действий и уменьшает усилие, необходимое для его перемещения.

Вся гидравлическая схема сокращена до одной подающей трубки и клапана, выполненного с возможностью выборочного закрытия и открытия.

Движение и регулирование положения верхнего ролика происходит механически только на этапе начальной установки, после чего верхний ролик больше не принимает участие в процессе включения предохранительного/управляющего устройства.

Наконец, выполнение операций по техническому обслуживанию и ремонту гидравлического привода 19, 119 также упрощается, учитывая, что гидравлическая опора находится на высоте человеческого роста и, следовательно, до нее легко добраться, при этом указанная опора не расположена на еще большей высоте относительно верхнего роликового блока 12. В частности, в случае гидравлического привода 19, можно действовать сверху, сняв только нижний роликовый блок 14 и использовав для замены опоры 20 и втулки 22 механическую регулировочную систему верхнего роликового блока 12.

Очевидно, что в раскрытое выше правильное устройство 10, 110 можно вносить модификации и/или добавлять части, не выходя за пределы объема настоящего изобретения и области его использования.

Изобретение относится к области правки, в частности, длинномерных или прутковых металлических изделий (18). Правильное устройство содержит верхний роликовый блок (12) и нижний роликовый блок (14), причем верхний роликовый блок (12) установлен с возможностью перемещения с обеспечением возможности его расположения вертикально в заданном положении, по меньшей мере, на этапе установки требуемого значения размера прохода (17) для указанных изделий (18). С указанным нижним роликовым блоком (14) соединено гидравлическое предохранительное устройство, содержащее гидравлический привод (19, 119) одинарного действия, выборочно пружинящий при обнаружении на указанном нижнем роликовом блоке (14) состояния перегрузки, превышающей предварительно заданное значение. Применение изобретения позволяет повысить быстродействие предохранительного устройства при возникновении перегрузок, повысить безопасность работы и упростить конструкцию устройства и его обслуживание. 2 н. и 9 з.п. ф-лы, 8 ил.

1. Устройство для правки длинномерных металлических изделий (18), содержащее верхний роликовый блок (12) и нижний роликовый блок (14), установленные подвижно на несущей конструкции (11), и связанное с нижним роликовым блоком (14) гидравлическое предохранительное устройство, причем верхний роликовый блок (12) установлен с возможностью позиционирования по вертикали, по меньшей мере, на этапе установки требуемого значения размера прохода (17) для указанных изделий (18), а гидравлическое предохранительное устройство выполнено в виде гидравлического привода (19, 119) одинарного действия, состоящего из подвижной части (27, 127) с опорой (20), закрепленной на нижнем роликовом блоке (14), и неподвижной части (28, 29, 39, 40), закрепленной на указанной несущей конструкции (11) с образованием камеры (26, 126) между нижней поверхностью подвижной части (27, 127) и верхней поверхностью неподвижной части (28, 29, 39, 40), причем указанная камера (26, 126) выполнена с возможностью впуска/выпуска гидравлической жидкости, а привод (19, 119) выполнен с возможностью опускания его подвижной части (27, 127) при обнаружении на нижнем роликовом блоке (14) состояния перегрузки, превышающей предварительно заданное пороговое значение нагрузки, отличающееся тем, что на указанной подвижной части (27, 127) гидравлического привода (19, 119) выполнен упорный выступ (33), обеспечивающий рабочее положение нижнего роликового блока (14) на этапе впуска гидравлической жидкости в указанную камеру (26, 126) в максимально поднятом состоянии.

2. Устройство по п. 1, отличающееся тем, что указанный гидравлический привод (19, 119) одинарного действия соединен с датчиком (37) определения положения нижнего роликового блока (14) и/или датчиком (35) определения давления в камере (26, 126).

3. Устройство по п. 2, отличающееся тем, что указанный датчик (37) определения положения нижнего роликового блока (14) и/или указанный датчик (35) определения давления в камере (26, 126) выполнены с возможностью генерирования сигнала, запускающего гидравлический привод (19, 119) одинарного действия для опускания соединенного с ним нижнего роликового блока (14).

4. Устройство по любому из пп. 1-3, отличающееся тем, что указанная камера (26, 126) соединена с трубкой (30) для впуска и выпуска гидравлической жидкости.

5. Устройство по п. 4, отличающееся тем, что в указанной трубке (30) расположен клапан (36), связанный с указанным датчиком (35) определения давления в камере (26, 126) и/или датчиком (37) определения положения нижнего роликового блока (14) для обеспечения выпуска гидравлической жидкости из указанной камеры (26, 126) в момент, когда указанные датчик (35) определения давления в камере (26, 126) и/или датчик (37) определения положения нижнего роликового блока (14) обнаруживают (14) состояние перегрузки на нижнем роликовом блоке (14).

6. Устройство по любому из пп. 1-3, отличающееся тем, что диаметр камеры (26) меньше ширины правильных роликов (13, 15).

7. Устройство по п. 1, отличающееся тем, что оно предназначено для правки длинномерных изделий в виде прутков.

8. Способ правки длинномерных металлических изделий (18) с использованием устройства по п. 1, включающий позиционирование верхнего роликового блока (12) и нижнего роликового блока (14), причем верхний роликовый блок (12) позиционируют вертикально, по меньшей мере, на этапе задания требуемого значения размера прохода (17) для указанных изделий (18), проведение этапа защиты от перегрузок, на котором используют гидравлическое предохранительное устройство, выполненное в виде гидравлического привода (19, 119) одинарного действия, соединенного с указанным нижним роликовым блоком (14) и выполненным с возможностью поднятия нижнего роликового блока (14) вверх до максимально поднятого рабочего положения, обеспечиваемого упорным выступом (33), размещенным на подвижной части (27, 127) гидравлического привода (19, 119), при этом при прохождении упомянутого изделия (18) через указанные роликовые блоки (12, 14) обнаруживают состояние перегрузки на нижнем роликовом блоке (14), превышающей предварительно заданное пороговое значение нагрузки, и запускают упомянутый гидравлический привод (19, 119) для опускания нижнего роликового блока (14) под действием его собственного веса и давления, оказываемого указанным изделием (18).

9. Способ по п. 8, отличающийся тем, что на этапе защиты от перегрузок определяют давление гидравлической жидкости в гидравлическом приводе (19, 119) и/или положение нижнего роликового блока (14), причем, если указанные давление и/или положение отличаются от допустимого значения более чем на предварительно заданную величину, то запускают указанный гидравлический привод (19, 119) одинарного действия для опускания нижнего роликового блока (14) под действием его собственного веса.

10. Способ по п. 9, отличающийся тем, что запуск указанного гидравлического привода (19, 119) одинарного действия осуществляют путем открытия клапана (36) для выпуска гидравлической жидкости из камеры (26, 126), расположенной между подвижной и неподвижной частями указанного гидравлического привода (19, 119) одинарного действия.

11. Способ по п. 8, отличающийся тем, что осуществляют правку изделий (18) в виде прутков.

| US 4763504 A, 16.08.1988 | |||

| ДВУХВАЛКОВАЯ ПРАВИЛЬНАЯ МАШИНА ДЛЯ ПРАВКИ ТРУБ И ПРУТКОВЛЛТЕ1!Т!10- ТЕХНИЧи | 0 |

|

SU250644A1 |

| Двухвалковая машина для правки прутков | 1977 |

|

SU889192A2 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| US 3933018 A, 20.01.1976 | |||

| DE 19724300 A1, 10.12.1998. | |||

Авторы

Даты

2016-02-10—Публикация

2012-07-10—Подача