Настоящее изобретение относится к области нефтепереработки тяжелых нефтяных фракций, получаемых атмосферной или вакуумной перегонкой нефтей или природного тяжелого углеводородного сырья с получением низкокипящих нефтяных фракций (с Ткип. ≤500°C), направляемых на производство моторных топлив, и высококипящих фракций (с Ткип >500°C), используемых для сжигания с производством электроэнергии, тепла, водорода, промышленных концентратов ванадия и никеля.

Известен способ переработки тяжелых нефтесодержащих сырьевых материалов, содержащих в основном фракции с температурой кипения выше 204°C, гидроконверсией в дистилляционном колонном реакторе. В процессе гидроконверсии одновременно происходит разгонка указанного нефтяного сырья и гидрокрекинг в присутствии катализатора гидроконверсии. В процессе гидрокрекинга происходит очистка от серы и металлов. В процессе гидрокрекинга используют несколько видов твердых катализаторов: для гидродеметаллизации, для крекинга и для улавливания асфальтенов и твердых частиц. Температура процесса составляет 204-649°C (см. патент РФ №2173696, опубл. 23.09.99, кл. C10G 47/02).

Данный способ не может быть эффективно применен для сырья с температурой кипения фракций выше 538°C, т.к. способ не обеспечивает высокие показатели конверсии и извлечения низкокипящих легких фракций и, к тому же, требует высокой температуры.

Наиболее близким аналогом (прототипом) предложенного изобретения является способ гидроконверсии тяжелых фракций нефти (высококипящих остатков переработки нефтей), описанный в патенте 2146274 (от 10.03. 2000 г., Бюл. №7, Скибицкая Н.А. и др.). Согласно этому патенту высококипящие остатки переработки нефтей или другое высокомолекулярное сырье подвергают гидрогенизации (гидроконверсии) при равномерном распределении в исходном сырье катализатора с размером частиц 0,02-0,3 мкм, полученного непосредственно в зоне реакции из эмульсии, образованной смешением исходного сырья с водным раствором, содержащим соль молибденовой кислоты, например парамолибдат аммония, и аммиак, взятые в массовом соотношении из расчета аммиак: молибден, равном 0,15-0,39:1, и имеющей диаметр капель 0,3-5 мкм. Образующиеся органические соединения с температурой кипения ниже 350°C отгоняют. Остаток с температурой кипения выше 350°C сжигают полностью или частично при 800-1000°C и из золошлаковых остатков извлекают катализатор в виде парамолибдата аммония, рециркулируемого в процесс, а также редкие и благородные металлы, содержащиеся в исходном сырье (в том числе ванадий). Часть высококипящей фракции возвращают в процесс, где смешивают с новой порцией исходного сырья.

Недостатки прототипа заключаются в следующем:

- недостаточно высокий выход низкокипящих фракций с Ткип. ≤350°C - 58,2-70,8% мас. - из-за отсутствия расчета количества стадий рециркуляции высококипящих фракций, необходимых для достижениях желаемого выхода (≥90%) низкокипящих фракций;

- отсутствие возможности рассчитать объем реактора, необходимый для проведения процесса;

- недостаточное сокращение расхода молибдена при рециркуляции высококипящей фракции и регенерации прекурсора из золошлаковых частиц, образующихся при сжигании высококипящих фракций;

- невысокий выход прекурсора катализатора из золошлаковых частиц (8,45 г Мо на 147,3 г золошлакового остатка).

Задача изобретения - повысить выход низкокипящих фракций, сократить расход молибдена, повысить выход прекурсора из высококипящих фракций, обеспечить получение промышленного концентрата ванадия и никеля и возможность рассчитать объем реактора, необходимый для проведения процесса.

Решение поставленной задачи достигается способом гидроконверсии тяжелых фракций нефти - исходного сырья, включающим подачу в реактор исходного сырья, прекурсора катализатора, содержащего водный раствор соли Mo (VI), и водорода, реакцию сырья и водорода в присутствии образующегося в реакторе из прекурсора суспендированного наноразмерного молибденового или молибдено-никелевого катализатора, перегонку гидрогенизата, вывод низкокипящей фракции как продукта, возвращение части высококипящей фракции ВКФ на стадию подачи в реактор сырья, прекурсора катализатора - свежего и регенерированного - и водорода, термообработку остальной части ВКФ с получением золошлаковых остатков, которые используют для регенерации прекурсора катализатора и извлечения металлов, который состоит из нулевой стадии, включающей подачу в реактор исходного сырья, прекурсора катализатора - водного раствора соли Mo (VI) или солей Мо и Ni, и водорода при давлении 4-9 МПа при нормальных условиях, реакцию сырья и водорода при 420-450°C в присутствии образующегося в реакторе из прекурсора суспендированного наноразмерного молибденового или молибдено-никелевого катализатора, затем атмосферную или атмосферно-вакуумную перегонку гидрогенизата, вывод низкокипящей фракции с температурой кипения не выше 500°C как продукта и возвращение ВКФ или ее части на стадию подачи в реактор сырья, прекурсора катализатора - свежего и регенерированного - и водорода, последующих N стадий, включающих подачу в реактор исходного сырья, прекурсора катализатора, возвращенной части ВКФ с предыдущей стадии и водорода, реакцию в указанных условиях, атмосферную или атмосферно-вакуумную перегонку гидрогенизата, вывод низкокипящей фракции с температурой кипения не выше 500°C как продукта, возвращение части ВКФ на стадию подачи в реактор сырья, прекурсора катализатора - свежего и регенерированного - и водорода, сжигание при температуре 1000-1300°C или газификацию остальной части ВКФ, после чего уловленные золошлаковые остатки подвергают дополнительному окислительному обжигу при 800-900°C и полученный зольный продукт, не содержащий углерода, используют для регенерации прекурсора катализатора и производства промышленного концентрата ванадия и никеля, причем количество стадий N определяют по формулам:

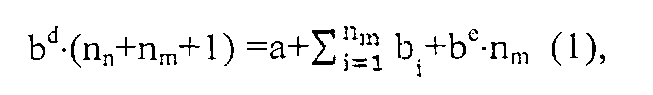

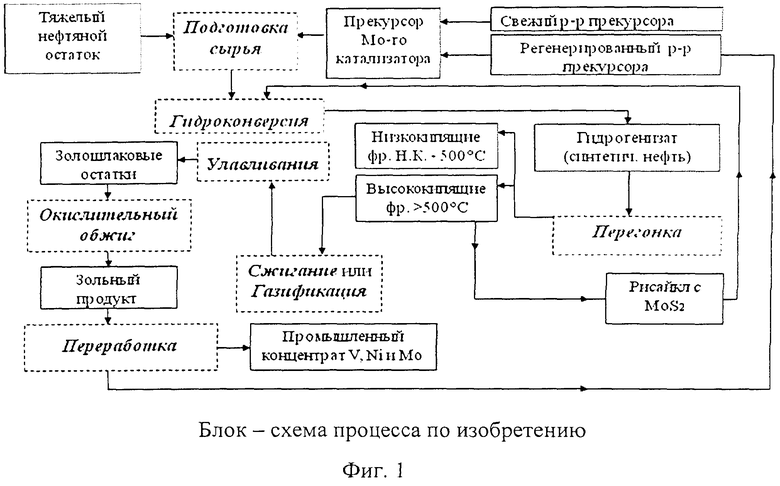

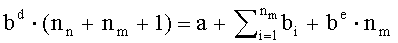

где nn - число стадий с рециркуляцией, после которых достигается равновесный выход НКФ; nm - число стадий с рециркуляцией после достижения равновесного выхода НКФ, обеспечивающее достижение заданного выхода низкокипящих фракций из исходного сырья; bd - заданный выход низкокипящих фракций из исходного сырья, % мас; а - выход низкокипящих фракций на нулевой стадии, % мас.; b - выход низкокипящих фракций на i-й стадии до достижения равновесия, % мас., be - выход низкокипящих фракций после достижения равновесия, % мас., be>bd.

В качестве тяжелых фракций нефти используют остаток атмосферной или атмосферно-вакуумной перегонки нефти.

Дополнительный обжиг указанных золошлаковых остатков осуществляют при показателе избытка воздуха α=1,4-1,5, образующиеся газообразные продукты вместе с золошлаковыми остатками охлаждают до температуры 200°C или ниже и улавливают в рукавном фильтре из теплоткани, полученный зольный продукт обрабатывают в течение 1-1,5 часа водно-аммиачным раствором, содержащим 10-15% мас. NH3 и 4-6% мас. (NH4)2CO3, при температуре 50-60°C, осуществляют фильтрацию полученной суспензии с получением раствора - регенерированного прекурсора катализатора и твердого остатка - промышленного концентрата ванадия и никеля.

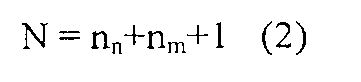

На фиг.1 приведена блок-схема процесса по изобретению. Согласно этой схеме осуществляют диспергирование в сырье прекурсора катализатора (водного раствора парамолибдата аммония, с содержанием молибдена 20-25 г/л) или смеси этого раствора с водным раствором соли никеля при соотношении Mo/Ni не менее 4:1 с соотношением сырье/прекурсор (95-98)/(5-2); гидрооблагораживание (реакцию гидроконверсии) смеси при 420-450°C и в атмосфере водорода (4-9 МПа при нормальных условиях) в присутствии катализатора MoS2, образующегося в зоне реакции из прекурсора, последующую атмосферную или атмосферно-вакуумную перегонку гидрогенизата с получением низкокипящих (Ткип. не выше 500°C) и высококипящих (Ткип. выше 500°C) фракций углеводородов и направлением части высококипящей фракций на гидроконверсию совместно с новой порцией сырья как рисайкла. Остальное количество высококипящих фракций подвергают сжиганию в промышленных условиях, с улавливанием твердых частиц из газообразных продуктов сжигания после их дополнительного окислительного обжига и охлаждения. Уловленные твердые частицы подвергаются гидрометаллургической обработке с получением промышленного концентрата ванадия, никеля и прекурсора молибденового или молибдено-никелевого катализатора.

Техническими результатами изобретения являются: увеличение выхода низкокипящих фракций; сокращение расхода молибдена за счет проведения процесса в виде циклов, каждый из которых включает несколько стадий рециркуляции части высококипящих фракций; повышение степени извлечения молибдена, ванадия и никеля из раствора за счет дополнительного окислительного обжига уловленных твердых частиц (ЗШО) после сжигания высококипящих фракций; возможность прогнозировать количество стадий для выхода на равновесный режим, обеспечивающий выход на требуемый уровень конверсии, что также позволяет рассчитать объем реактора, необходимый для проведения процесса; возможность получения промышленного концентрата ванадия и никеля; возможность снизить расход водорода.

Пример 1.

К 1 кг гудрона (остатка атмосферно-вакуумной перегонки нефти) добавляют 500 мг Мо в виде 20 мл водного раствора - (NH4)2MoO4, с содержанием молибдена - 25 г/л. Проводят гидроконверсию на 0 - стадии при исходном парциальном давлении H2 - 7 МПа и t=445°C, продолжительностью реакции гидрирования на каждой стадии - 30 мин. Одновременно в реакционной смеси образуется наноразмерный катализатор - MoS2 с размерами частиц 50-800 нм. Продукты гидроконверсии подвергают атмосферной и затем вакуумной перегонке (атмосферно-вакуумной перегонке) на стандартных установках. Получают 500 г низкокипящей фракции с температурой кипения ≤500°C и 500 г высококипящей фракции с температурой кипения >500°C. Количество молибдена в высококипящей фракции составляет ~499 мг. Количество ванадия и никеля - около 235 и 40 мг соответственно. В низкокипящих фракциях: Мо<0,2 мг или <0,04% мас.; V<0,1 мг или<0,04% мас.; Ni<0,1 мг или <0,25% мас.

От высококипящей фракции отбирают 20 г, которые направляют на сжигание, а 480 г смешивают с 1 кг гудрона и 240 мг Мо в виде 9,6 мл водного раствора (NH4)2MoO4 с содержанием молибдена - 25 г/л. Смесь подвергают гидроконверсии в условиях, описанных выше. После гидроконверсии проводят атмосферную и затем вакуумную перегонку, получают 740 г фракции с температурой кипения ≤500°C и 740 г фракции с температурой кипения >500°C. Заданная средняя степень гидроконверсии (заданный выход низкокипящих фракций из исходного сырья) за весь цикл составляет 90% по выходу низкокипящей фракции. По табл.1 видно, что равновесие процесса достигается на 7-ой стадии, включая нулевую, на которой степень конверсии составляет 96%. По соотношениям (1) и (2) количество стадий в цикле для достижения средней степени конверсии 90% должно быть равным 14, включая 0 - стадию. После завершения цикла все количество высококипящей фракции, образовавшейся после 14 стадии, направляют на сжигание. Выходы НКФ до достижения равновесия и распределение Mo, V и Ni, включая их количество, возвращаемое на гидроконверсии, показаны в табл.1. Количество Мо в реакторе, необходимое для осуществления процесса с достижением степени конверсии 90% за весь цикл (14 стадий, включая 0-ю стадию), составляет 1,435 г. Если бы не осуществлялось рециркуляции, расход Мо составил бы 7 г (0,05%* 14 кг). Следовательно, осуществление режима рециркуляции позволяет сократить расход Мо примерно на 5,56 г при переработке 14 кг гудрона. Всего после сжигания ВКФ в ЗШО при температуре 1200°C образуются 1,43 г Мо, и 3,36 г V, и 0,56 г Ni. Количество ЗШО составляет 12,7 г с учетом потерь. Для регенерации раствора прекурсора и получения концентрата ванадия и никеля 12,7 г ЗШО обрабатывают 63,5 мл водным раствором (10% NH3 и 5% (NN4)2CO3) при температуре 60°C в течение 1-го ч. Раствор отфильтровывают, осадок на фильтре промывают водой. В раствор переходит 1,21 г Мо, т.е. содержание его в растворе, представляющий собой сумму фильтрата и промывных вод, составляет 19,2 г/л Мо. Полученный раствор смешивают со свежим раствором парамолибдата аммония. Расход свежего раствора парамолибдата аммония (в расчете на молибден), необходимый для гидроконверсии 14 кг гудрона, составляет 0,22 г Мо на 14 кг гудрона или 15,7 г на 1 т гудрона. Сухая масса остатка на фильтре составляет 9 г. Количества в нем молибдена, ванадия и никеля, в пересчете на оксиды, составляют 0,319; 4,2 и 0,64 г или 3,54; 46,7 и 7,1% мас. соответственно. Осадок после выщелачивания ЗШО представляет собой промышленный концентрат ванадия и никеля с примесью молибдена.

Следовательно, средний расход молибдена составляет 15,7 г/т гудрона.

Пример 2.

К 1 кг мазута (остатка атмосферной перегонки нефти) добавляют 500 мг Мо в виде 20 мл водного раствора - (NH4)2MoO4, с содержанием молибдена - 25 г/л. Проводят гидроконверсию на 0 - стадии при парциальном давлении H2 - 7 МПа; t - 445°C, продолжительностью реакции гидрирования на каждой стадии - 30 мин. Одновременно в реакционной смеси из прекурсора образуется наноразмерный катализатор - MoS2 с размерами частиц 50-800 нм. Продукты гидроконверсии подвергают атмосферно-вакуумной перегонке на лабораторной установке. Получают 600 г фракции с температурой кипения ≤500°C и 400 г высококипящей фракции с температурой кипения >500°C. Количество молибдена в высококипящей фракции составляет ~498 мг. Количество ванадия и никеля в высококипящей фракции соответственно - около 279 и 47 мг. В низкокипящей фракции: Мо<0,2 мг или <0,04% мас.; V<0,1 мг или <0,04% мас.; Ni<0,1 мг или <0,2% мас.

От высококипящей фракции отбирают 30 г, которые направляют на сжигание, а 370 г смешивают с 1 кг мазута и 223 мг Мо в виде 8,9 мл водного раствора - (NH4)2MoO4, с содержанием молибдена - 25 г/л. Смесь подвергают гидроконверсии в условиях, описанных выше. После гидроконверсии проводят атмосферную перегонку, получают 822 г фракции с температурой кипения ≤500°C и 548 г фракции с температурой кипения >500°C. Заданная средняя степень конверсии исходного сырья за весь цикл составляет 90%. По табл.2 видно, что равновесие процесса достигается на 6-ой стадии, включая нулевую, на которой степень конверсии исходного сырья составляет 96%. По соотношениям (1) и (2) количество стадий в цикле для достижения средней степени конверсии исходного сырья 90% должно быть равным 11, включая 0 - стадию. После завершения цикла все количество высококипящей фракции, образовавшейся после 11 стадии, направляют на сжигание. Выходы НКФ до достижения равновесия и распределение Мо, V и Ni, включая их количество, возвращаемое на гидроконверсии, показаны в табл.2. Количество Мо в реакторе, необходимого для осуществления процесса с достижением степени конверсии исходного сырья 90% за весь цикл (11 стадий, включая 0-ю стадию), составляет 1,35 г. Если бы не осуществляли рециркуляцию, расход Мо составил бы 5,5 г (0,05%*11 кг). Следовательно, осуществление режима рециркуляции позволяет сократить около 4,15 г Мо при переработке 11 кг мазута. Всего после сжигания ВКФ в ЗШО при температуре 1200°C образуются 1,35 г Мо, и 3,08 г V и 0,52 г Ni. Количество ЗШО составляет 11 г с учетом потери. Для регенерации раствора прекурсора и получения концентрата ванадия и никеля 11 г ЗШО обрабатывают 55 мл водным раствором (10% NH3 и 5% (NH4)2СО3) при температуре 60°C в течение 1-го ч. Раствор отфильтровывают, осадок на фильтре промывают водой. В раствор переходит 1,15 г Мо, т.е. содержание его в растворе, представляющий собой сумму фильтрата и промывных вод, составит 21,3 г/л Мо. Полученный раствор смешивают со свежим раствором парамолибдата аммония. Расход свежего раствора парамолибдата аммония (в расчете на молибден), необходимого для гидроконверсии 11 кг мазута, составляет 0,2 г Мо на 11 кг мазута или 18,2 г на 1 т мазута. Сухая масса остатка на фильтре составляет 7,5 г. Содержание в нем молибдена, ванадия и никеля, в пересчете на оксиды, составляет 0,2; 3,85 и 0,59 г или 2,7; 51,3 и 7,9% мас. соответственно. Осадок после выщелачивания ЗШО представляет собой промышленный концентрат ванадия и никеля с примесью молибдена.

Следовательно, средний расход молибдена составил 18,2 г/т мазута.

При осуществлении процесса теплоту от сжигания высококипящей фракции могут утилизировать. В случае, если высококипящую фракцию подвергают газификации, основные показатели процесса не изменятся, однако дополнительно будет получен водород, который может быть использован в процессе гидроконверсии. Это позволит сократить расход используемого в процессе водорода.

При использовании в качестве прекурсора водного раствора солей Мо и Ni, в частности, парамолибдата аммония и аммиаката никеля при массовом отношении молибдена к никелю не менее 3, полученный катализатор состоит из сульфидов молибдена и никеля. При применении такого молибдено-никелевого катализатора получают результаты, аналогичные результатам, получаемым при применении молибденового катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| Способ комплексной добычи и переработки матричной нефти | 2018 |

|

RU2731216C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241022C1 |

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241020C1 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ | 2014 |

|

RU2575175C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ КОНВЕРСИИ ОСТАТКОВ, ВКЛЮЧАЮЩИЙ В СЕБЯ ЭТАПЫ ГИДРОКОНВЕРСИИ В ПОДВИЖНОМ СЛОЕ И ЭТАП ДЕАСФАЛЬТИЗАЦИИ | 2018 |

|

RU2804466C2 |

Настоящее изобретение относится к области нефтепереработки тяжелых нефтяных фракций. Изобретение касается способа гидроконверсии тяжелых фракций нефти - исходного сырья, состоит из нулевой стадии и последующих N стадий. Нулевая стадия включает подачу в реактор сырья, прекурсора катализатора - водного раствора соли Мо (VI) или солей Мо и Ni, и водорода при давлении 4-9 МПа при нормальных условиях, реакции сырья и водорода при 420-450°С в присутствии образующегося в реакторе из прекурсора суспендированного наноразмерного молибденового или молибдено-никелевого катализатора, атмосферную или атмосферно-вакуумную перегонку гидрогенизата, вывод низкокипящей фракции с температурой кипения не выше 500°C как продукта и возвращение высококипящей фракции ВКФ или ее части в реактор. Последующие стадии включают подачу в реактор сырья, прекурсора катализатора, возвращенной части ВКФ и водорода, их реакцию, атмосферную указанную перегонку гидрогенизата, вывод низкокипящей фракции как продукта, возвращение части ВКФ в реактор, сжигание при 1000-1300°C или газификацию остальной части ВКФ, после чего уловленные золошлаковые остатки ЗШО подвергают дополнительному окислительному обжигу при 800-900°C и полученный зольный продукт, не содержащий углерода, используют для регенерации прекурсора катализатора и производства промышленного концентрата ванадия и никеля. Количество стадий N определяют по формулам:

1. Способ гидроконверсии тяжелых фракций нефти - исходного сырья, включающий подачу в реактор исходного сырья, прекурсора катализатора, содержащего водный раствор соли Мо (VI), и водорода, реакции сырья и водорода в присутствии образующегося в реакторе из прекурсора суспендированного наноразмерного молибденового или молибдено-никелевого катализатора, перегонку гидрогенизата, вывод низкокипящей фракции как продукта, возвращение части высококипящей фракции ВКФ на стадию подачи в реактор сырья, прекурсора катализатора - свежего и регенерированного - и водорода, термообработку остальной части ВКФ с получением золошлаковых остатков, которые используют для регенерации прекурсора катализатора и извлечения металлов, отличающийся тем, что способ состоит из нулевой стадии, включающей подачу в реактор исходного сырья, прекурсора катализатора - водного раствора соли Мо (VI) или солей Мо и Ni, и водорода при давлении 4-9 МПа при нормальных условиях, реакцию сырья и водорода при 420-450°C в присутствии образующегося в реакторе из прекурсора суспендированного наноразмерного молибденового или молибдено-никелевого катализатора, затем атмосферную или атмосферно-вакуумную перегонку гидрогенизата, вывод низкокипящей фракции с температурой кипения не выше 500°C как продукта и возвращение ВКФ или ее части на стадию подачи в реактор сырья, прекурсора катализатора - свежего и регенерированного - и водорода, последующих N стадий, включающих подачу в реактор исходного сырья, прекурсора катализатора, возвращенной части ВКФ с предыдущей стадии и водорода, реакцию в указанных условиях, атмосферную или атмосферно-вакуумную перегонку гидрогенизата, вывод низкокипящей фракции с температурой кипения не выше 500°C как продукта, возвращение части ВКФ на стадию подачи в реактор сырья, прекурсора катализатора - свежего и регенерированного - и водорода, сжигание при температуре 1000-1300°C или газификацию остальной части ВКФ, после чего уловленные золошлаковые остатки подвергают дополнительному окислительному обжигу при 800-900°C и полученный зольный продукт, не содержащий углерода, используют для регенерации прекурсора катализатора и производства промышленного концентрата ванадия и никеля, причем количество стадий N определяют по формулам:

N=nn+nm+1,

где nn - число стадий с рециркуляцией, после которых достигается равновесный выход НКФ; nm - число стадий с рециркуляцией после достижения равновесного выхода НКФ, обеспечивающее достижение заданного выхода низкокипящих фракций из исходного сырья; bd - заданный выход низкокипящих фракций, % мас.; а - выход низкокипящих фракций на нулевой стадии, % мас.; bi - выход низкокипящих фракций на i-й стадии до достижения равновесия, % мас.; be - выход низкокипящих фракций после достижения равновесия, % мас., be>bd.

2. Способ по п.1, отличающийся тем, что в качестве тяжелых фракций нефти используют остаток атмосферной или атмосферно-вакуумной перегонки нефти.

3. Способ по п.1 или 2, отличающийся тем, что дополнительный обжиг указанных золошлаковых остатков осуществляют при показателе избытка воздуха α=1,4-1,5, образующиеся газообразные продукты вместе с золошлаковыми остатками охлаждают до температуры 200°C или ниже и улавливают в рукавном фильтре из теплоткани, полученный зольный продукт обрабатывают в течение 1-1,5 часа водно-аммиачным раствором, содержащим 10-15% мас. NH3 и 4-6% мас. (NH4)2CO3 при температуре 50-60°C, осуществляют фильтрацию полученной суспензии с получением раствора - регенерированного прекурсора катализатора и твердого остатка - промышленного концентрата ванадия и никеля.

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2146274C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ | 1997 |

|

RU2173696C2 |

| СПОСОБ ПОЛНОЙ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ В ПРОДУКТЫ ПЕРЕГОНКИ | 2007 |

|

RU2455343C2 |

| US 20130087481 A1, 11.04.2013 | |||

Авторы

Даты

2015-07-20—Публикация

2013-12-02—Подача