Изобретение относится к области катализа, а именно к способам получения катализаторов гидроочистки бензинов каталитического крекинга (БКК).

В последние годы Российские нефтеперерабатывающие заводы переходят к производству моторных топлив, по остаточному содержанию серы соответствующих техническому регламенту Таможенного союза "О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту" (18.10.2011). В соответствии с данным регламентом автомобильный бензин, относящийся к экологическому классу 5, должен содержать не более 10 ppm серы. Товарные бензины получают смешением бензиновых фракций различных процессов, при этом основное количество серы поступает в компаундированные бензины вместе с БКК. Для получения бензинов, соответствующих современным требованиям, необходимо снизить содержание серы в БКК, что, как правило, достигается с использованием процессов гидроочистки. Поскольку БКК содержит значительное количество олефиновых углеводородов, которые в процессе гидроочистки подвергаются гидрированию, приводящему к снижению октанового числа, актуальной является задача обеспечения селективной глубокой гидроочистки БКК при минимальном снижении октанового числа. Одним из ключевых факторов, влияющих на селективность процесса гидроочистки БКК, являются применяемые катализаторы. Используемые в настоящее время для гидроочистки БКК отечественные катализаторы, как правило, не обладают достаточной активностью и/или селективностью соответственно, чрезвычайно актуальной задачей является создание новых способов приготовления, обеспечивающих получение катализаторов гидроочистки БКК, позволяющих проводить глубокую гидроочистку БКК без значительного снижения октанового числа.

Для приготовления катализаторов гидроочистки БКК, как правило, используют способы, основанные на пропитке пористого носителя соединениями кобальта и молибдена с последующей сушкой и температурной обработкой. При это наиболее часто используются носители, содержащие оксид алюминия.

Так, известен способ приготовления катализатора гидроочистки тяжелой фракции БКК, содержащего 8-19 мас. % MoO3 и 2-6 мас. % CoO и/или NiO, остальное - Al2O3, заключающийся в пропитке в два этапа предварительно прокаленного алюмооксидного носителя сначала раствором аммония молибденовокислого, а затем раствором азотнокислого кобальта и/или азотнокислого никеля с промежуточной термообработкой при температуре 100-200°C и конечной прокалкой при 400-650°C. Технический результат состоит в получении продукта - компонента товарного бензина - с содержанием серы менее 0,05 мас. % при потере октанового числа менее 0,5 пункта [Пат. RU №2242501, C10G 45/08, 05.09.2003]. Недостатком такого способа приготовления катализатора является высокое содержание серы в продукте гидроочистки.

Для повышения селективности катализаторов гидроочистки БКК при их приготовлении могут использоваться носители, содержащие совместно оксид алюминия и модифицирующие компоненты. В Пат. US 7776784, B01J 23/88, 17.08.2010 описан способ приготовления катализатора гидроочистки БКК с использованием носителя на основе оксида алюминия, модифицированного оксидом по крайней мере одного металла, выбранного из ряда: железо, хром, кобальт, никель, медь, цинк, иттрий, скандий, металлы группы лантаноидов.

В качестве основного компонента носителя также может использоваться оксид магния. В патенте США №4140626 C10G 23/02, 20.02.1979 описан процесс гидроочистки БКК с использованием катализатора, содержащего металл группы VIB Периодической таблицы и металл группы VIII Периодической таблицы, осажденные на носитель, содержащий не менее 70 мас. % оксида магния.

Общим недостатком указанных катализаторов является высокое остаточное содержание серы в получаемых продуктах.

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемому техническому решению является способ получения катализатора селективной гидроочистки углеводородного сырья, описанный в Пат. US №5348928, B01J 21/04; C10G 45/08, 20.09.1994, заключающийся в смешении водного раствора, содержащего растворенные соединения металлов групп VIB и VIII Периодической таблицы, с неорганическим оксидом с образованием пасты, содержащей металлы групп VIB и VIII Периодической таблицы, с последующим переводом пасты в форму таблеток, порошков, гранул или экструдатов и пропиткой полученных частиц водным раствором, содержащим растворенные соединения магния и щелочного металла, с последующей прокалкой. При этом катализатор содержит в качестве гидрирующего компонента от 4 до 20 мас. % металла группы VIB Периодической таблицы и от 0,5 до 10 мас. % металла группы VIII Периодической таблицы, а в качестве компонента носителя от 0,5 до 50 мас. % магния и от 0,02 до 10 мас. % щелочного металла. Недостатком такого способа приготовления катализатора также является высокое содержание серы в продукте гидроочистки БКК при типичных условиях проведения процесса гидроочистки БКК. Степень удаления серосодержащих соединений может быть увеличена за счет применения более жестких условий проведения процесса гидроочистки БКК, однако, при таком варианте проведения процесса гидроочистки неизбежно увеличение степени гидрирования олефиновых углеводородов и значительное снижение октанового числа БКК, а также снижение межрегенерационного пробега катализатора.

Предлагаемое изобретение решает задачу создания способа получения катализатора гидроочистки бензина каталитического крекинга, характеризующегося:

- Возможностью получения катализатора с оптимальным химическим составом и оптимальными текстурными характеристиками, обеспечивающими получение бензина с низким содержанием серы при минимальной степени гидрирования олефиновых углеводородов и минимальном снижении октанового числа.

- Технологически простым методом приготовления носителя, обеспечивающим получение носителя с высокой механической прочностью, оптимальными для катализаторов гидроочистки текстурными характеристиками и размером гранул, и при этом имеющего низкое содержание примесей. Совокупность свойств носителя позволяет получать катализаторы, имеющие высокую активность и селективность в гидроочистке бензинов каталитического крекинга.

- Простотой и надежностью способа введения активных металлов в состав катализатора, заключающегося в одностадийном нанесении активных металлов из пропиточного раствора, характеризующегося возможностью длительного хранения и повторного использования пропиточных растворов.

Задача решается способом приготовления катализатора гидроочистки БКК, содержащего кобальт и молибден в форме оксидов, кремний в форме аморфного алюмосиликата, алюминий в форме оксида алюминия и аморфного алюмосиликата, при этом компоненты содержатся в следующих концентрациях, мас. %: MoO3 - 3,0-12,0; CoO - 0,8-4,6; аморфный алюмосиликат с массовым соотношением Si/Al от 0,1 до 0,9 - 46,6-84,0%; Al2O3 - остальное; имеющего удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм, который заключается в нанесении на носитель, содержащий аморфный алюмосиликат и оксид алюминия, парамолибдата аммония и нитрата кобальта(II) из водного раствора с последующей сушкой и прокалкой.

При этом концентрации парамолибдата аммония и нитрата кобальта(II), а также условия сушки и прокалки таковы, чтобы обеспечить в готовом катализаторе следующее содержание компонентов, мас. %: MoO3 - 3,0-12,0; CoO - 0,8-4,6; аморфный алюмосиликат с массовым соотношением Si/Al от 0,1 до 0,9 - 46,6-84,0%; Al2O3 - остальное.

Катализатор пропитывают при температуре 15-95°C в течение 5-60 мин, далее, в том случае, если использовалась пропитка из избытка раствора, избыток раствора сливают, после пропитки катализатор сушат на воздухе при температуре 100-250°C, далее прокаливают при температуре 450-550°C, после чего сульфидируют путем его обработки в сероводороде либо в смеси сероводорода и водорода при температуре до 450°C.

Задача также решается способом приготовления носителя для катализатора гидроочистки бензина каталитического крекинга, который заключается в приготовлении пасты из порошка гидрооксида алюминия AlOOH, со структурой бемита или псевдобемита с размером кристаллов 45-60 Å и со средним размером частиц порошка 40-50 мкм, содержащего примеси в количестве, мас. %, не более: Na2O - 0,005; Fe2O3 - 0,01; SiO2 - 0,015; порошка аморфного алюмосиликата с массовым соотношением Si/Al от 0,1 до 0,9 с водой или азотной или уксусной кислотой, формовке полученной пасты через фильеру в форме трилистника при давлении до 10 МПа, сушке и прокалке. При этом получен носитель, содержащий, мас. %: аморфный алюмосиликат - 50-90%, Al2O3 - остальное, имеющий удельную поверхность 150-350 м2/г, объем пор 0,5-1,1 см3/г, средний диаметр пор 5-15 нм, представляющий собой частицы с сечением в виде трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм, имеющие прочность не менее 1,0 кг/мм.

В качестве порошка гидрооксида алюминия может быть использован бемит или псевдобемит, удовлетворяющий вышеуказанным требованиям по содержанию примесей и размеру кристаллов и агломератов, полученный по любому из промышленных технологий получения гидрооксида алюминия - щелочному осаждению солей алюминия или кислотному осаждению алюминатов щелочных металлов, см., например [З.Р. Исмагилов, Н.А. Корябкина. Алюмоксидные носители: производство, свойства и применение в каталитических процессах защиты окружающей среды. Новосибирск 1998, 82 с. - (Сер. Экология. Вып. 50)], или по технологии гидролиза алкоголятов алюминия [F. Alber. Variationen der physikalisch-chemischen Eigenschaften von Alkoxid-basierten Tonerden. Materials Valley Workshop Heterogene Katalyse - Einfluss des Designs von Tragerwerkstoffen auf den katalytischen Effekt Hanau, 26. Marz 2009].

При приготовлении пасты компоненты берут в следующих весовых отношениях - порошки гидрооксида алюминия и аморфного алюмосиликата : вода : азотная или уксусная кислота = 1:0,6-0,8:0,01-0,03. При этом соотношение аморфный алюмосиликат : оксид алюминия составляет от 1:1 до 9:1.

Далее пасту перемешивают в смесителе при температуре 15-95°C в течение 10-480 мин и формуют через фильеру, обеспечивающую получение частиц в форме трилистника с диаметром описанной окружности 1,3-1,7 мм, формовку ведут при давлении 0,5-10,0 МПа, полученные гранулы сушат при температуре 100-150°C и прокаливают при температуре 500-600°C.

Отличительным признаком предлагаемого способа получения катализатора гидроочистки БКК по сравнению с прототипом является то, что получаемый катализатор содержит компоненты в следующих концентрациях, мас. %: MoO3 - 3,0-12,0; CoO - 0,8-4,6; аморфный алюмосиликат - 46,6-84,0%; Al2O3 - остальное, и имеет удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г. Выход содержания компонентов за заявляемые границы приводит к снижению активности и/или селективности катализатора.

Отличительным признаком способа приготовления носителя по сравнению с прототипом является то, что для приготовления пасты для формовки используют порошок гидрооксида алюминия AlOOH, имеющий структуру бемита или псевдобемита с размером кристаллов 45-60 Å, со средним размером агломератов 40-50 мкм, содержащий примеси в количестве, мас. %, не более: Na2O - 0,005; Fe2O3 - 0,01; SiO2 - 0,015, и порошок аморфного алюмосиликата с массовым соотношением Si/Al от 0,1 до 0,9.

Также отличительным признаком способа приготовления носителя по сравнению с прототипом является то, что пасту для формовки готовят смешением порошка гидрооксида алюминия и порошка аморфного алюмосиликата с водой и азотной или уксусной кислотой.

Отличительным признаком способа приготовления носителя по сравнению с прототипом является также то, что пасту формуют через фильеру, обеспечивающую получение частиц в форме трилистника с диаметром описанной окружности 1,0-1,6 мм, и формовку ведут при давлении 0,5-10,0 МПа.

Основным отличительным признаком предлагаемого способа приготовления катализатора по сравнению с прототипом является то, что для приготовления катализатора используют носитель, содержащий аморфный алюмосиликат и оксид алюминия, при этом катализатор получают однократной пропиткой носителя водным раствором парамолибдата аммония и нитрата кобальта, при этом используют водные растворы с концентрациями парамолибдата аммония и нитрата кобальта, обеспечивающими получение катализатора, содержащего, мас. %: MoO3 - 3,0-12,0; CoO - 0,8-4,6; аморфный алюмосиликат - 46,6-84,0%.

Отличительным признаком способа приготовления катализатора является также то, что после пропитки влажный катализатор сушат на воздухе при температуре 100-250°C, затем прокаливают при температуре 450-550°C.

Технический эффект предлагаемого способа приготовления катализатора гидроочистки БКК складывается из следующих составляющих:

1. Использование предлагаемого способа приготовления носителя позволяет получать носитель, имеющий высокую прочность при оптимальном размере гранул, оптимальные текстурные характеристики и оптимальный состав поверхностных функциональных групп, что обеспечивает последующее получение катализатора, имеющего максимальную активность и селективность в гидроочистке бензина каталитического крекинга.

2. Введение аморфного алюмосиликата в состав носителя позволяет увеличить селективность катализатора в гидроочистке бензина каталитического крекинга и снизить падение октанового числа бензина при проведении гидроочистки. Кислотные центры алюмосиликата способствуют протеканию реакций изомеризации двойной связи и скелетной изомеризации олефиновых углеводородов, что, с одной стороны, приводит к превращению терминальных олефинов в более устойчивые к гидрированию внутренние олефины, а с другой стороны, способствует образованию более разветвленных углеводородов, обладающих высоким октановым числом.

3. Нанесение активных металлов на носитель, содержащий аморфный алюмосиликат и оксид алюминия, методом однократной пропитки существенно упрощает технологию приготовления катализатора и исключает образование каких-либо отходов и стоков.

4. Сульфидирование катализатора в заявляемых условиях обеспечивает получение катализатора с требуемым химическим составом и текстурными характеристиками, обладающего максимальной активностью и селективностью в гидроочистке бензина каталитического крекинга.

Описание предлагаемого технического решения

Сначала готовят носитель, содержащий оксид алюминия и аморфный алюмосиликат. Навески порошка гидрооксида алюминия AlOOH, имеющего структуру бемита или псевдобемита с размером кристаллов 45-60 Å, со средним размером агломератов 40-50 микрометров, содержащего примеси в количестве, мас. %, не более: Na2O - 0,005; Fe2O3 - 0,01; SiO2 - 0,015, и порошка аморфного алюмосиликата с соотношением Si/Al от 0,1 до 0,9 помещают в смеситель, после чего при постоянном перемешивании последовательно добавляют расчетное количество воды и водных растворов азотной или уксусной кислоты.

Компоненты берут в следующих соотношениях: порошки гидрооксида алюминия и аморфного алюмосиликата : вода : азотная или уксусная кислота = 1:0,6-0,8:0,01-0,03. При этом соотношение аморфный алюмосиликат : оксид алюминия составляет от 1:1 до 9:1.

Перемешивание продолжают в течение 10-480 мин при температуре 15-95°C. В результате образуется однородная пластичная паста. Полученную пасту экструдируют через фильеру с отверстиями, форма и размер которых обеспечивают получение гранул с поперечным сечением в форме трилистника с диаметром описанной окружности 1,0-1,6 мм. Экструдирование ведут при давлении 0,5-10,0 МПа. Полученный носитель сушат при температуре 100-150°C и прокаливают при температуре 500-600°C. Далее носитель измельчают по длине до частиц требуемого размера.

В результате получают однородный носитель белого цвета, представляющий собой частицы с сечением в виде трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм, имеющие прочность 1,0-1,5 кг/мм. Носитель содержит, мас. %: аморфный алюмосиликат - 50-90%, Al2O3 - остальное и имеет удельную поверхность 150-350 м2/г, объем пор 0,5-1,1 см3/г, средний диаметр пор 5-15 нм.

Далее готовят пропиточный раствор путем растворения рассчитанных количеств парамолибдата аммония и нитрата кобальта в рассчитанном количестве воды.

Полученным раствором пропитывают носитель, содержащий оксид алюминия и аморфный алюмосиликат, при этом используют пропитку носителя по влагоемкости либо из избытка раствора. Пропитку проводят при температуре 15-95°C в течение 5-60 мин при периодическом перемешивании, в случае пропитки из избытка раствора после пропитки избыток раствора сливают с катализатора и используют для приготовления следующих партий катализатора.

После пропитки катализатор сушат на воздухе при температуре 100-250°C, после чего катализатор прокаливают при температуре 450-550°C. Далее катализатор сульфидируют путем его нагрева сначала до 150-250°C, а затем до 350-450°C в токе сероводорода либо его смеси с водородом, содержащей 2 об. % и более сероводорода.

В результате получают катализатор, содержащий, мас. % (для катализатора, прокаленного при 550°C): MoO3 - 3,0-12,0; CoO - 0,8-4,6; аморфный алюмосиликат с массовым соотношением Si/Al от 0,1 до 0,9 - 46,6-84,0%, Al2O3 - остальное; имеющий удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм, сформованный в частицы в форме трилистника с диаметром 1,3-1,7 мм, имеющий объемную механическую прочность по методу Shell SMS 1471 не менее 1,0 МПа.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1. Согласно известному техническому решению

100 г оксида алюминия с влагоемкостью 1,2 см3/г помещают в круглодонную колбу. Затем в колбу с носителем приливают 120 мл водного раствора, содержащего 8,58 г парамолибдата аммония и 5,44 г нитрата кобальта(II). Пропитку проводят в течение 2 ч при постоянном вращении колбы с катализатором, затем сушат при 120°C в течение 12 ч и прокаливают при температуре 538°C в течение 3 ч. Далее 30 г гранул, полученных после прокалки, пропитывают водным раствором, содержащим 3,16 г 6-водного нитрата магния и 0,33 г нитрата натрия, с последующей сушкой при 120°C в течение 12 ч и прокалкой при температуре 427°C в течение 2 ч.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 6,3%; CoO - 1,4%; MgO - 1,2%; Na2O - 0,3%; Al2O3 - остальное.

Примеры 2-8 иллюстрируют предлагаемое техническое решение.

Пример 2

В лабораторный смеситель помещают 35,3 г порошка гидрооксида алюминия AlOOH, имеющего структуру бемита с размером кристаллов 45-60 Å, со средним размером агломератов 40-50 мкм, содержащего примеси в количестве, мас. %, не более: Na2O - 0,005; Fe2O3 - 0,01; SiO2 - 0,015, и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,9. Далее в смеситель добавляют раствор, полученный смешением 100 мл дистиллированной воды и 8,0 мл концентрированной азотной кислоты, имеющей плотность 1,4 г/см3. Готовую массу продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с сечением в форме трилистника с размером от вершины трилистника до середины основания от 1,3 до 1,7 мм. Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре 110°C. Затем экструдаты прокаливают в муфельной печи при температуре 550°C в течение 4 ч. Приготовленный носитель содержит 30,0% оксида алюминия и 70,0% аморфного алюмосиликата.

Навеску приготовленного носителя массой 50 г помещают в круглодонную колбу. Затем в колбу с носителем приливают 30 мл водного раствора, содержащего 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II). Пропитку проводят в течение 1 ч при температуре водяной бани 70°C и постоянном вращении колбы с готовящимся катализатором. По окончании пропитки получены равномерно окрашенные гранулы, не содержащие светлого пятна в центре на изломе. После пропитки гранулы катализаторов сушат при 120°C в течение 4 ч, затем прокаливают при температуре 550°C в течение 3 ч в токе воздуха.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 5,5%; CoO - 1,1%; аморфный алюмосиликат - 66,5%; Al2O3 - остальное.

Пример 3

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 11,8 г порошка гидрооксида алюминия AlOOH и 90 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Получаемый носитель содержит 10,0% оксида алюминия и 90,0% аморфного алюмосиликата. Навеску носителя массой 50 г пропитывают водным раствором, содержащим 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 5,7%; CoO - 1,1%; аморфный алюмосиликат - 84,0%; Al2O3 - остальное.

Пример 4

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 35,3 г порошка гидрооксида алюминия AlOOH и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Получаемый носитель содержит 30,0% оксида алюминия и 70,0% аморфного алюмосиликата. Навеску носителя массой 50 г пропитывают водным раствором, содержащим 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя. Полученный катализатор имеет следующий состав, мас. %: MoO3 - 5,5%; CoO - 1,0%; аморфный алюмосиликат - 66,0%; Al2O3 - остальное.

Пример 5

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 58,8 г порошка гидрооксида алюминия AlOOH и 50 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Получаемый носитель содержит 50,0% оксида алюминия и 50,0% аморфного алюмосиликата. Навеску носителя массой 50 г пропитывают водным раствором, содержащим 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 5,7%; CoO - 1,0%; аморфный алюмосиликат - 46,6%; Al2O3 - остальное.

Пример 6

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 35,3 г порошка гидрооксида алюминия AlOOH и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,1. Получаемый носитель содержит 30,0% оксида алюминия и 70,0% аморфного алюмосиликата. Навеску носителя массой 50 г пропитывают водным раствором, содержащим 3,43 г парамолибдата аммония и 2,37 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 5,7%; CoO - 1,0%; аморфный алюмосиликат - 66,1%; Al2O3 - остальное.

Пример 7

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 35,3 г порошка гидрооксида алюминия AlOOH и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Получаемый носитель содержит 30,0% оксида алюминия и 70,0% аморфного алюмосиликата. Навеску носителя массой 50 г пропитывают водным раствором, содержащим 2,04 г парамолибдата аммония и 1,67 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 3,0%; CoO - 0,8%; аморфный алюмосиликат - 67,3%; Al2O3 - остальное.

Пример 8

Катализатор готовят по методике, аналогичной примеру 2, но при этом в смеситель загружают 35,3 г порошка гидрооксида алюминия AlOOH и 70 г аморфного алюмосиликата с соотношением Si/Al, равным 0,25. Получаемый носитель содержит 30,0% оксида алюминия и 70,0% аморфного алюмосиликата. Навеску носителя массой 50 г пропитывают водным раствором, содержащим 8,64 г парамолибдата аммония и 10,43 г нитрата кобальта(II), при этом объем раствора соответствует влагоемкости навески носителя.

Полученный катализатор имеет следующий состав, мас. %: MoO3 - 12,0%; CoO - 4,6%; аморфный алюмосиликат - 58,4%; Al2O3 - остальное.

Приготовленные по примерам 2-8 катализаторы имеют удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм и представляет собой частицы в форме трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471, не менее 1,0 МПа.

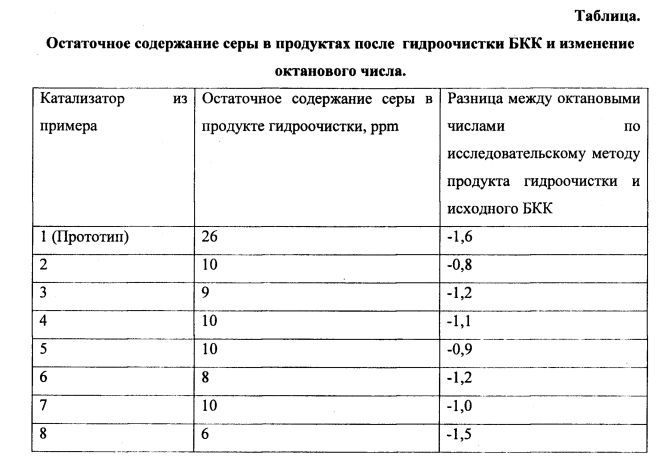

Тестирование катализаторов проводят в проточном реакторе в следующих условиях: температура 280°C, объемная скорость подачи сырья - 4 ч-1, соотношение H2/сырье - 150 нл/нл, давление - 2,5 МПа. В качестве сырья используют широкую фракцию БКК с интервалом кипения н.к. - 220°C, содержанием серы 127 ppm и октановым числом по исследовательскому методу 92,3. Перед каталитическими испытаниями катализатор сульфидируют при температуре 400°C и атмосферном давлении в потоке сероводорода, идущего с расходом 1 л/ч в течение 2 ч.

Результаты тестирования катализаторов приведены в таблице.

Как видно из приведенных примеров, катализаторы гидроочистки БКК, приготовленные в соответствии с заявляемым способом, имеют более высокую активность и селективность в сравнении с катализатором-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575637C1 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575639C1 |

| Способ приготовления катализатора гидроочистки бензина каталитического крекинга | 2018 |

|

RU2687734C1 |

| СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534999C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534997C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534998C1 |

| Способ гидроочистки бензина каталитического крекинга | 2018 |

|

RU2688155C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| Катализатор гидроочистки бензина каталитического крекинга | 2018 |

|

RU2691065C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2478428C1 |

Изобретение относится к способу получения катализатора селективной гидроочистки бензина каталитического крекинга, включающему в свой состав кобальт и молибден в форме оксидов; кремний в форме аморфного алюмосиликата, алюминий в форме оксида алюминия и аморфного алюмосиликата, при этом компоненты содержатся в следующих концентрациях, мас. %: MoO3 - 3,0-12,0; CoO - 0,8-4,6; аморфный алюмосиликат, содержащий кремний и алюминий в весовом соотношении Si/Al от 0,1 до 0,9 - 46,6-84,0%, Al2O3 - остальное. Катализатор имеет удельную поверхность 150-350 м2/г, объем пор 0,3-0,9 см3/г, средний диаметр пор 5-15 нм, представляет собой частицы в форме трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм, имеющие объемную механическую прочность, определяемую по методу Shell 1471, не менее 1,0 МПа. Способ заключается в пропитке предварительно приготовленного носителя, содержащего, мас. %: аморфный алюмосиликат - 50-90%, Al2O3 - остальное, удельную поверхность 150-350 м2/г, объем пор 0,5-1,1 см3/г, средний диаметр пор 5-15 нм, представляющего собой частицы с сечением в виде трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм, имеющие прочность не менее 1,0 кг/мм, водным раствором, содержащим парамолибдат аммония и нитрат кобальта(II), с последующей сушкой и прокалкой. Технический результат - высокая селективность в гидроочистке бензинов каталитического крекинга, выражающейся в снижении степени гидрирования олефиновых углеводородов и уменьшении падения октанового числа бензина каталитического крекинга при проведении гидроочистки и повышенной гидрообессеривающей активности. 4 з.п. ф-лы, 1 табл., 8 пр.

1. Способ приготовления катализатора гидроочистки бензина каталитического крекинга, включающего в свой состав кобальт, молибден, алюминий, отличающийся тем, что катализатор готовят пропиткой носителя, содержащего, мас. %: аморфный алюмосиликат - 50-90%, Al2O3 - остальное, и имеющего удельную поверхность 150-350 м2/г, объем пор 0,5-1,1 см3/г, средний диаметр пор 5-15 нм, представляющего собой частицы с сечением в виде трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм, имеющие прочность 1,0-1,5 кг/мм, водным раствором, содержащим парамолибдат аммония и нитрат кобальта, с последующей сушкой и прокалкой, при этом для пропитки используют водный раствор, содержащий парамолибдат аммония и нитрат кобальта с концентрациями, обеспечивающими получение катализатора, содержащего, мас. %: MoO3 - 3,0-12,0; СоО - 0,8-4,6; аморфный алюмосиликат с соотношением Si/Al от 0,1 до 0,9 - 46,6-84,0%; Al2O3 - остальное.

2. Способ по п. 1, отличающийся тем, что носитель для катализатора получают формовкой пасты, полученной смешением порошка AlOOH со структурой бемита, порошка аморфного алюмосиликата, воды и азотной или уксусной кислоты, через фильеру в форме трилистника при давлении до 10 МПа, с последующей сушкой и прокалкой при температуре от 500 до 600°C.

3. Способ по п. 1, отличающийся тем, что при приготовлении носителя компоненты берут в следующих соотношениях: порошки гидрооксида алюминия и аморфного алюмосиликата: вода: азотная или уксусная кислота = 1:0,6-0,8:0,01-0,03.

4. Способ по п. 1, отличающийся тем, что используют пропитку носителя по влагоемкости либо из избытка раствора, при этом пропитку проводят при температуре 15-95°C в течение 5-60 мин при периодическом перемешивании, в случае пропитки из избытка раствора после пропитки избыток раствора сливают с катализатора и используют для приготовления следующих партий катализатора.

5. Способ по п. 1, отличающийся тем, что после пропитки катализатор сушат на воздухе при температуре 100-250°C, а затем прокаливают при температуре 450-550°C.

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2003 |

|

RU2242501C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534998C1 |

| СОЛОДОВА Н.Л., ТЕРЕНТЬЕВА Н.А | |||

| ГИДРООЧИСТКА ТОПЛИВ | |||

| Учебно-методическое пособие, КГТУ 2008, стр | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 5348928 A1, 20.09.1994. | |||

Авторы

Даты

2016-02-20—Публикация

2015-01-12—Подача