Изобретение относится к технологии получения изопрена, являющегося мономером при синтезе полиизопрена, бутилкаучука, изопренсодержащих полимеров, применяемых в шинной промышленности и РТИ, и может быть использовано в нефтехимической промышленности.

Известен способ получения изопрена из 4,4-диметил-1,3-диоксана, получаемого взаимодействием в присутствии кислотного катализатора изобутилена, содержащегося во фракциях С4 с водным раствором формальдегида, образующимся при окислении метилового спирта, отобранную реакционную массу разделяют на масляный и водный слои, из масляного слоя выделяют непрореагировавшие углеводороды С4, 4,4-диметил-1,3-диоксан и высококипящие побочные продукты, 4,4-диметил-1,3-диоксан разлагают на кальций-фосфатном катализаторе с последующим выделением изопрена из конденсата контактного газа и направлением триметилкарбинольной фракции, выделенной из водного слоя, а также непрореагировавших углеводородов С4 на синтез метил-трет-бутилового эфира, включающий также выделение возвратного водного раствора формальдегида, используемого для синтеза 4,4-диметил-1,3-диоксана [патент РФ №2106332, БИ №7, опубликован 10.03.98].

Недостатком данного способа получения изопрена наряду с низкой степенью извлечения и переработки высококипящих побочных продуктов являются высокие энергетические затраты на концентрирование возвратного водного раствора формальдегида и значительные потери самого формальдегида с фузельной водой и с возвратным метанолом, забивка оборудования смолами. Кроме того, характерно неэффективное использование высококипящих побочных продуктов.

Наиболее близким по своей технической сущности к заявляемому способу является способ получения изопрена разложением 4,4-диметил-1,3-диоксана (ДМД), получаемого взаимодействием изобутилена, содержащегося в изобутиленсодержащих фракциях С4, и формальдегида, получаемого окислением метанола, включающий разделение реакционной массы синтеза ДМД на масляный и водный слои, возврат после упарки от ДМД, непредельных спиртов и других органических продуктов формальдегидсодержащей воды, полученной при отделении водного слоя конденсата контактного газа разложения ДМД на кальцийфосфатном катализаторе, и выделенного водного слоя синтеза ДМД на приготовление формальдегидсодержащей шихты для синтеза ДМД путем смешения формальдегидсодержащей воды с кислотным катализатором, выделение из масляного слоя ДМД, непрореагировавшей фракции углеводородов С4 и высококипящих побочных продуктов, с выводом последних на разделение ректификацией для выделения флотореагента-оксаля, представляющего собой тяжелый остаток и высококипящие спирты, отбираемые из кубовой части колонны, и легкокипящей части углеводородов, отбираемых по верху колонны в виде абсорбента, и последующее выделение изопрена из углеводородного конденсата контактного газа разложения ДМД ректификацией и его очистку от примесей [П.А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. Л., Химия, 1986, с.36-53].

Недостатком этого способа также является неполное извлечение отходов - высококипящих побочных продуктов, выход которых достигает 500 кг/т изопрена и которые в основном выделяют при ректификации полученного ДМД, а также низкое качество их переработки, что способствует увеличению удельных расходов исходного сырья, применяемого для синтеза ДМД. Кроме того, отбираемые при переработке высококипящих продуктов (ВПП) тяжелый остаток и диоксановые спирты обладают недостаточно высокой температурой вспышки, что не позволяет повысить эффективность их применения в качестве флотореагента.

Для способа характерна также низкая управляемость процесса, вызванная ограничениями технологии или отсутствием отдельных технических приемов для более эффективного воздействия как на снижение самого выхода высококипящих побочных продуктов (ВПП) при синтезе ДМД, так и на увеличение молекулярной массы спиртов, образующихся при взаимодействии изобутилена с формальдегидом, что могло бы увеличить эффективность применения выделяемых из ВПП тяжелокипящих продуктов в виде флотореагента.

Недостаточно высок также эффект от разложения легкокипящей части ВПП на кальцийфосфатном катализаторе отдельно или совместно с ДМД, что вызвано высокой степенью зауглероженности катализатора из-за попадания с легкокипящей частью ВПП тяжелого остатка и высокомолекулярных диоксановых спиртов. В результате отходы производства значительны, расходы изобутилена и метанола на 1 т изопрена еще высоки, большие удельные энергозатраты, недостаточна производительность.

Задачей изобретения является увеличение эффективности использования отходов - высококипящих побочных продуктов, получение из них дополнительного количества изопрена, повышение управляемости процессом.

Указанная задача решается тем, что в предлагаемом способе получения изопрена разложением 4,4-диметил-1,3-диоксана на кальцийфосфатном катализаторе, включающем синтез 4,4-диметил-1,3-диоксана взаимодействием изобутиленсодержащей фракции С4 с водным раствором формальдегида в присутствии кислотного катализатора с образованием реакционной массы, состоящей из масляного и водного слоев, разделение масляного слоя с выделением непрореагировавших углеводородов С4 и 4,4-диметил-1,3-диоксана ректификацией с выводом кубового остатка, содержащего высококипящие диоксановые спирты и другие побочные продукты, на разделение ректификацией с выделением флотореагента-оксаля и абсорбента, включающий также переработку водного слоя, конденсацию контактного газа разложения 4,4-диметил-1,3-диоксана и последующее выделение из углеводородного конденсата основного продукта - изопрена, кубовый остаток ректификации 4,4-диметил-1,3-диоксана разделяют ректификацией в две стадии, осуществляемые в последовательно соединенных колоннах, нижний продукт первой стадии - тяжелый остаток с температурой вспышки 130-155°С выводят в виде флотореагента-оксаля, верхний продукт первой стадии направляют на переработку во вторую стадию и верхний продукт второй стадии - легкокипящую часть высококипящих побочных продуктов полностью подают на разложение на кальцийфосфатном катализаторе отдельно или совместно с 4,4-диметил-1,3-диоксаном, нижний продукт второй стадии направляют в виде рецикла в процесс синтеза 4,4-диметил-1,3-диоксана.

Верхний продукт второй стадии переработки ректификацией кубового остатка ректификации 4,4-диметил-1,3-диоксана направляют на приготовление абсорбента только при остановах реакторов разложения высококипящих побочных продуктов или реакторов разложения 4,4-диметил-1,3-диоксана.

При останове реакторов разложения высококипящих побочных продуктов осуществляют отбор верхнего продукта второй стадии в виде рецикла в процесс синтеза 4,4-диметил-1,3-диоксана и в виде компонента абсорбента, выводимого в количестве 25-35% от массы кубового остатка ректификации 4,4-диметил-1,3-диоксана, подаваемого на первую стадию.

При останове реакторов разложения высококипящих побочных продуктов и при необходимости дополнительно в качестве нижнего продукта второй стадии отбирают смесь диоксановых спиртов, в частности гидроксиизопропил-4,4-диоксан-1,3, метил-4-гидроксиэтилдиоксан-1,3 и диметил-4,4-гидроксиметил-5-диоксан-1,3.

В отличие от известного способа получения изопрена предлагаемым способом за счет удаления тяжелого остатка и высококипящих диоксановых спиртов из верхнего продукта первой стадии ректификации кубового остатка ректификации ДМД обеспечивают нормальную работу катализатора для разложения ВПП без интенсивного углеотложения, что позволяет увеличить нагрузку на реакторы разложения ВПП более чем в 2 раза и переработать до 350-370 кг ВПП/т изопрена. Благодаря этому вырабатывают дополнительное количество изопрена и при условии наличия в химико-технологическом комплексе производства изопренового каучука повышают выработку конечного продукта - каучука. Направлением же нижнего продукта второй стадии переработки высококипящих побочных продуктов в рецикл на синтез ДМД из изобутилена и формальдегида в реакторном блоке достигают как повышения молекулярной массы высококипящих побочных продуктов, образующихся при синтезе ДМД, так и некоторого снижения самого выхода ВПП на 1 т изопрена. В результате этого повышают температуру вспышки нижнего продукта первой стадии переработки ВПП - флотореагента-оксаля на 20-35°С, что существенно увеличивает его качество, а также за счет более эффективного использования сырья увеличивают выработку изопрена.

Кроме того, в отличие от известного способа предлагаемым способом обеспечивают существенное повышение управляемости процессом получения изопрена, особенно при остановах реакторов для разложения ВПП. В этом случае осуществляют отбор верхнего продукта второй стадии переработки ВПП для приготовления абсорбента и отбирают часть продукта для направления на синтез ДМД. Рецикл нижнего продукта второй стадии переработки ВПП могут уменьшить, но одновременно обеспечивают вывод части нижнего продукта второй стадии переработки ВПП в виде смеси высших диоксановых спиртов (ДС-1, ДС-2 и ДС-3) - оксанола, представляющего собой в основном смесь спиртов гидроксиизопропил-4-диоксан-1,3, метил-4-гидроксиэтилдиоксан-1,3 и диметил-4,4-гидроксиметил-5-диоксан-1,3. При коммерческой необходимости нижний продукт полностью выводят в виде оксанола [ТУ 2423-038-48158319-2003].

Благодаря всем перечисленным каналам управления осуществление процесса получения изопрена разложением ДМД проводят при значительно меньших удельных расходах изобутилена, метанола и энергоресурсов, чем резко повышают конкурентоспособность данного способа и увеличивают выработку изопрена без увеличения потребления исходного сырья.

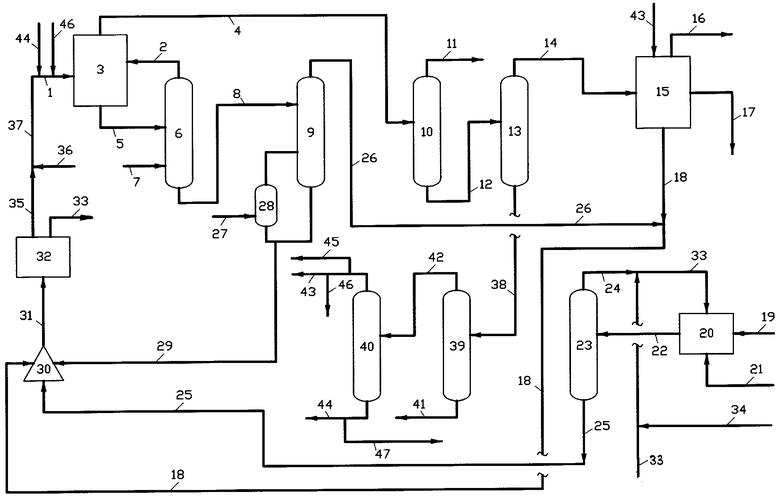

Предлагаемый способ получения изопрена осуществляют, например, по прилагаемой схеме следующим образом (см. чертеж).

Формальдегидную шихту по линии 1 и изобутиленсодержащую фракцию после экстракции органических продуктов из водного слоя синтеза ДМД по линии 2 направляют на установку 3, в которой осуществляют взаимодействие изобутиленсодержащей фракции и формальдегидсодержащей шихты при давлении 1,6-2,0 МПа и температуре 80-100°С. Образующуюся в процессе синтеза реакционную массу разделяют на масляный и водный слои, которые выводят из реактора синтеза по линиям 4 и 5 соответственно. Водный слой направляют в экстракционную колонну 6, в которой осуществляют экстракцию из водного слоя органических продуктов, в частности ДМД, высококипящих побочных продуктов при помощи свежей изобутиленсодержащей фракции, подаваемой в экстрактор 6 и по линии 7. Изобутиленсодержащую фракцию из экстрактора 6 выводят по линии 2 на установку синтеза ДМД, а экстрагированный водный слой подают по линии 8 в колонну упарки водного слоя 9.

Масляный слой по линии 4 направляют в колонну 10 для отгонки непрореагировавшего изобутилена и изобутана - отработанной фракции С4, которую выводят по линии 11 на переработку известными методами, а масляный слой, очищенный от углеводородов С4, по линии 12 направляют в колонну 13 для выделения ДМД. 4,4-диметил-1,3-диоксан (ДМД) по линии 14 направляют на установку 15 для разложения ДМД на кальций-фосфатном катализаторе и выделения изопрена. Изопрен после выделения из конденсата контактного газа разложения ДМД (масляного слоя конденсата) и очистки от примесей (на схеме не показано) выводят из установки 15 по линии 16, а возвратный изобутилен по линии 17. Формальдегидсодержащую воду из установки 15 направляют по линии 18 на переработку.

Формалин получают окислением метанола, подаваемого по линии 19, на пемзосеребряном катализаторе установки 20. Воздух направляют по линии 21, а формалин по линии 22 подают в колонну 23 для отгонки непрореагировавшего метанола. Возвратный метанол процесса получения формальдегида из колонны обезметаноливания 23 по линии 24 возвращают в процесс окисления, а безметанольный формалин, представляющий собой раствор формальдегида в воде, содержащий 42-47% формальдегида и 1,0-2,0 мас. % метанола выводят на приготовление формальдегидной шихты для синтеза ДМД по линии 25 либо на стадию концентрирования формальдегидсодержащей воды.

Экстрагированный водный слой, подаваемый на упарку в колонну 9, подвергают обработке под вакуумом при остаточном давлении 0,015-0,025 МПа.

При этом по линии 26 отгоняют метанол, метилаль, частично формальдегид и воду. Теплоту подводят при помощи горячей воды, подаваемой по линии 27 в кипятильник 28.

Полученный дистиллят из колонны 9 по линии 26 выводят в линию 18, где смешивают с формальдегидсодержащей водой процесса разложения ДМД в изопрен. Упаренный водный слой по линии 29 направляют на приготовление формальдегидсодержащей шихты в смеситель 30, откуда по линии 31 подают на концентрирование на установку 32. Отогнанный метанол выводят по линии 33 на приготовление спиртоводной смеси для получения формальдегида окислением метанола. В линию 33 по линии 24 вводят также возвратный метанол процесса обезметаноливания формалина и по линии 34 исходный метанол-ректификат. Концентрированную формальдегидсодержащую воду из установки 32 направляют по линии 35 на смешение с кислотным катализатором, вводимым по линии 36, затем по линии 37 формальдегидсодержащую шихту направляют на синтез ДМД по линии 1.

Высококипящие побочные продукты (ВПП) - кубовый остаток колонны 13 ректификации ДМД, представляющие собой в основном смесь метилвинилдиоксана, метилбутандиола, непредельного спирта, метилтретбутилового эфира, являющихся легкокипящей частью высококипящих побочных продуктов синтеза ДМД и диоксановых спиртов - гидроксиизопропил-4-диоксан-1,3 (ДС-1), метил-4-гидроксиэтилдиоксан-1,3 (ДС-2) и диметил-4,4-гидроксиметил-5-диоксан-1,3 (ДС-3), триолов и тяжелого остатка, являющихся более тяжелокипящей частью ВПП, по линии 38 подают на разделение ректификацией в две стадии, осуществляемые в последовательно соединенных колоннах 39 и 40. Нижний продукт первой стадии из колонны 39 - тяжелый остаток и высококипящие спирты, в основном триолы и частично ДС-1, ДС-2 и ДС-3 с температурой вспышки в пределах 130-155°С (по Ту 2452-015-48158319-2000 температура вспышки в открытом тигле не менее 90°С для марок оксаля Т-80 и Т-93 и не менее 130°С для марки Т-92) в виде флотореагента-оксаля выводят из колонны 39 по линии 41.

В отличие от известного способа в колонне 39 осуществляют максимально возможный отгон легкокипящей части высококипящих побочных продуктов при температуре в кубовой части колонны 39 в пределах 190-200°С при остаточном давлении 0,015-0,030 МПа, благодаря чему повышают температуру вспышки нижнего продукта - оксаля до 130-155°С, а следовательно, и его качество как флотореагента. Температуру в верхней части колонны выдерживают 155-170°С.

Верхний продукт из колонны 39 по линии 42 (дефлегматоры и кипятильники колонн на схеме не указаны) направляют на переработку во вторую стадию в колонне 40 и верхний продукт второй стадии из колонны 40 по линии 43 - легкокипящую часть высококипящих побочных продуктов (ЛВПП) полностью подают на разложение на кальцийфосфатном катализаторе отдельно или совместно с 4,4-диметил-1,3-диоксаном в реакторах установки 15. ДМД на разложение в изопрен вводят по линии 14. Нижний продукт второй стадии переработки кубового остатка ректификации ДМД в колонне 40 по линии 44 направляют в виде рецикла в процесс синтеза ДМД.

В отличие от известного способа, благодаря этому в процессе синтеза ДМД в реакторном блоке образуются высококипящие спирты с более высокой средней молекулярной массой и сам процесс смещают в сторону образования и увеличения выхода целевого продукта - ДМД, а следовательно, и изопрена. Выход ВПП несколько снижают, но в ВПП увеличивают выход спиртов ДС-1, ДС-2, ДС-3 и триолов. Повышают выход изопрена.

При остановах реакторов разложения ДМД и ВПП установки 15 верхний продукт второй стадии переработки кубового остатка ректификации ДМД направляют по линии 45 в количестве 25-35% от массы кубового остатка, подаваемого на первую стадию, оставшуюся часть верхнего продукта подают по линии 46 в процесс синтеза ДМД в реакторах установки 3.

При остановах реакторов разложения ДМД и ВПП установки 15 нижний продукт второй стадии переработки и при коммерческой необходимости дополнительно отбирают в виде смеси диоксановых спиртов - оксанола по ТУ 2423-038-48158319-2003, который выводят по линии 47. Оставшееся количество нижнего продукта второй стадии из колонны 40 направляют в рецикл на синтез ДМД по линии 44.

В отмеченной ситуации изменяют также режим работы первой стадии переработки кубового остатка ректификации ДМД в колонне 39 и нижний продукт - флотореагент-оксаль по линии 41 выводят с температурой 130°С. При пуске реакторов разложения ДМД и ВПП установки 15 режим на колонне 39 восстанавливают и нижний продукт - оксаль выводят с температурой вспышки в пределах 130-155°С.

В колонне 40 выдерживают следующий режим: температура в кубовой части колонны 165-180°С, остаточное давление 0,005-0,007 МПа, температура в верхней части колонны 135-155°С, остаточное давление 0,002-0,005 МПа, флегмовое число выдерживают в пределах 1,2-1,5.

Благодаря этому и в отличие от известного способа достигают максимальной отгонки легкокипящей части ВПП, которую используют полностью для разложения на кальцийфосфатном катализаторе установки 15 с получением исходных продуктов синтеза ДМД, рециркулируемых затем на реакторный блок синтеза ДМД. В результате существенно снижают удельные расходы изобутилена и метанола на единицу целевого продукта - изопрена, а также уменьшают энергозатраты, повышая тем самым конкурентоспособность двухстадийного синтеза изопрена в сравнении с одностадийным. Увеличивают также выработку изопрена-мономера и изопренового каучука из него.

Предлагаемый способ получения изопрена иллюстрируют примеры.

Примеры 1-3

Изопрен получают по предлагаемому способу. Кубовый остаток ректификации 4,4-диметил-1,3-диоксана направляют на отгонку легкокипящей части высококипящих побочных продуктов при температуре 190-200°С и остаточном давлении 0,020-0,025 МПа. Нижний продукт выводят из первой стадии ректификации в виде флотореагента-оксаля с температурой вспышки в открытом тигле в пределах 130-155°С. Верхний продукт первой стадии переработки ВПП подают на вторую стадию переработки, которую осуществляют при температуре в кубовой части 165-180°С и остаточном давлении 0,005-0,007 МПа и температуре в верхней части колонны 135-155°С и остаточном давлении 0,002-0,005 МПа. Флегмовое число выдерживают в пределах 1,2-1,5. Верхний продукт второй стадии переработки ВПП подают только в реакторы разложения ВПП отдельно или совместно с ДМД.

Нижний продукт второй стадии переработки возвращают в рецикл процесса синтеза ДМД, смешивая с формальдегидсодержащей шихтой и подавая в реакторный блок для взаимодействия с изобутиленом, содержащимся в изобутан-изобутиленовой фракции. Температура синтеза ДМД 99°С, давление синтеза 1,9 МПа.

По известному способу получения изопрена расход изобутилена на 1 т изопрена достигает 1178 кг, а метанола 1028 кг. Как видно из примеров, предлагаемым способом получения изопрена снижают расход изобутилена на 48-52 кг/т изопрена, а метанола на 20-24 кг/т изопрена, что позволяет выработать дополнительное количество изопрена. Удельный расход водяного пара снижают по сравнению с известным способом на 0,8-0,9 Гкал/т изопрена. Кроме того, выработку изопрена по сравнению с известным способом при указанных нагрузках по сырью увеличивают на 0,4-0,8 т/ч, тогда выпуск конечного продукта при наличии производства каучука повышают без увеличения потребления исходного сырья для мономера - 3500-6500 т каучука/год.

Примеры 4-6

Изопрен получают по предлагаемому способу.

Кубовый остаток ректификации ДМД подают на первую стадию переработки ВПП, верхний продукт выводят на вторую стадию переработки. При останове реакторов разложения ВПП отбор верхнего продукта второй стадии переработки ВПП осуществляют в виде компонента абсорбента, выводимого в количестве 25-35% от массы всего ВПП, подаваемого на первую стадию переработки и в виде рецикла в процесс синтеза ДМД оставшегося верхнего продукта второй стадии переработки. Нижний продукт второй стадии переработки отбирают дополнительно в виде смеси диоксановых спиртов ДС-1, ДС-2 и ДС-3, то есть так называемого оксанола или в виде рецикла в процесс синтеза ДМД.

Режим синтеза ДМД и режимы переработки ВПП аналогичны, приведены в примерах 1-3.

Как видно из примеров, использованием предлагаемого способа получения изопрена достигают более эффективного использования отходов - высококипящих побочных продуктов, увеличивают на 0,4-0,8 т/ч выработку изопрена без дополнительных затрат исходных продуктов, повышают качество флотореагента-оксаля, производят при коммерческой необходимости оксанол и компонента для абсорбента и при наличии в химико-технологическом комплексе производства изопреновых каучуков без увеличения потребности в сырье увеличивают выработку каучука на 2500-6500 т/год, а также снижают удельный расход водяного пара на 0,8-0,9 Гкал/т изопрена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248959C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 2007 |

|

RU2343140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| Способ переработки побочных продуктов синтеза 4,4-диметил-1,3-диоксана | 2019 |

|

RU2712964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

Изобретение относится к технологии получения изопрена, являющегося мономером при синтезе полиизопрена, бутилкаучука, изопренсодержащих полимеров, применяемых в шинной промышленности и РТИ, и может быть использовано в нефтехимической промышленности. В предлагаемом способе получения изопрена разложением 4,4-диметил-1,3-диоксана на кальцийфосфатном катализаторе, включающем синтез 4,4-диметил-1,3-диоксана взаимодействием изобутиленсодержащей фракции С4 с водным раствором формальдегида в присутствии кислотного катализатора с образованием реакционной массы, состоящей из масляного и водного слоев, разделение масляного слоя с выделением непрореагировавших углеводородов С4 и 4,4-диметил-1,3-диоксана ректификацией с выводом кубового остатка, содержащего высококипящие диоксановые спирты и другие побочные продукты, на разделение ректификацией с выделением флотореагента-оксаля и абсорбента, включающий также переработку водного слоя, конденсацию контактного газа разложения 4,4-диметил-1,3-диоксана и последующее выделение из углеводородного конденсата основного продукта - изопрена, кубовый остаток ректификации 4,4-диметил-1,3-диоксана разделяют ректификацией в две стадии, осуществляемые в последовательно соединенных колоннах, нижний продукт первой стадии - тяжелый остаток с температурой вспышки 130-155°С выводят в виде флотореагента-оксаля, верхний продукт первой стадии направляют на переработку во вторую стадию и верхний продукт второй стадии - легкокипящую часть высококипящих побочных продуктов полностью подают на разложение на кальцийфосфатном катализаторе отдельно или совместно с 4,4-диметил-1,3-диоксаном, нижний продукт второй стадии направляют в виде рецикла в процесс синтеза 4,4-диметил-1,3-диоксана. Верхний продукт второй стадии переработки ректификацией кубового остатка ректификации 4,4-диметил-1,3-диоксана направляют на приготовление абсорбента только при остановах реакторов разложения высококипящих побочных продуктов или реакторов разложения 4,4-диметил-1,3-диоксана. При останове реакторов разложения высококипящих побочных продуктов осуществляют отбор верхнего продукта второй стадии в виде рецикла в процесс синтеза 4,4-диметил-1,3-диоксана и в виде компонента абсорбента, выводимого в количестве 25-35% от массы кубового остатка ректификации 4,4-диметил-1,3-диоксана, подаваемого на первую стадию. При останове реакторов разложения высококипящих побочных продуктов и при необходимости дополнительно в качестве нижнего продукта второй стадии отбирают смесь диоксановых спиртов, в частности гидроксиизопропил-4,4-диоксан-1,3, метил-4-гидроксиэтилдиоксан-1,3 и диметил-4,4-гидроксиметил-5-диоксан-1,3. Технический результат: увеличение эффективности использования отходов - высококипящих побочных продуктов, получение из них дополнительного количества изопрена, повышение управляемости процессом. 1 н. и 3 з.п. ф-лы, 1 ил.

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| Л.: Химия, 1986, с.36-53.RU 2106332, 10.03.1998.ОГОРОДНИКОВ С.К | |||

| и др | |||

| Производство изопрена | |||

| Л.: Химия, 1973, с.61-65.SU 671208 A, 15.02.1988.JP 60-036426 A, 25.02.1985. |

Авторы

Даты

2005-08-20—Публикация

2003-12-24—Подача