Изобретение относится к металлургии стали, в частности к области легированных коррозионностойких высокопрочных сталей, используемых для высоконагруженных деталей и конструкций в машиностроении и судостроении.

Известна коррозионностойкая сталь мартенситного класса (Патент РФ №2291912) следующего химического состава (масс. %):

Основными недостатками этой стали являются недостаточно высокая прочность (σB=1650 МПа) и высокое содержание дорогостоящих никеля и кобальта.

Известна коррозионностойкая сталь мартенситного класса (Патент РФ №2077602) следующего химического состава (масс. %):

Основными недостатками этой стали являются недостаточно высокая прочность (σB=1600 МПа; σ0,2=1300 МПа) и высокое содержание дорогостоящих никеля, кобальта и молибдена.

Наиболее близкой к изобретению, взятой за прототип, является высокопрочная коррозионностойкая сталь мартенситного класса (Патент РФ №2318068) следующего химического состава (мас. %):

Основными недостатками этой стали являются относительно низкая прочность (σ0,2=1450 МПа) и высокое содержание дорогостоящего никеля.

Задача, на решение которой направлено настоящее изобретение, заключается в создании экономнолегированной коррозионностойкой высокопрочной стали.

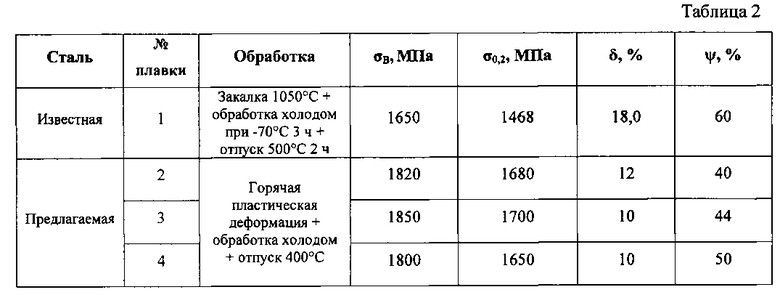

Техническим результатом является повышение прочности (σB=1800-1850 МПа; σ0,2=1600-1650 МПа) стали при сохранении, удовлетворительной для практического применения, пластичности (δ=10-12%; Ψ=40-50%), что обеспечивает повышение надежности и увеличение долговечности конструкций из этой стали при их эксплуатации.

Технический результат достигается тем, что по сравнению со сталью-прототипом, предлагаемая сталь, содержащая углерод, азот, хром, никель, марганец, кремний, ванадий, кальций и железо, согласно изобретению дополнительно содержит молибден, медь, церий, иттрий, лантан и барий при следующем соотношении компонентов (в мас. %):

Соотношение элементов, определяющих фазовый состав в стали, должно определяться следующими равенствами:

C+N=0,25÷0,45;

C/N=1,1÷2,3;

Kм=Cr+Mo+1,5Ni+30(C+N)+0,7(Mn+Si)=30÷33,

Kф=Cr+Мо+2Si-{1,5Ni+30(C+N)+0,7Mn}=2,5÷6,2;

где Kм - эквивалент мартенситообразования, а Kф - эквивалент ферритообразования;

Наличие в стали указанных концентраций углерода и азота необходимо для обеспечения высокой прочности. При содержании углерода и азота более 0,35 и 0,21% соответственно трудно получить удовлетворительные показатели пластичности и ударной вязкости, а также получить качественный металл без пористости из-за ограниченной растворимости азота в стали.

Введение в сталь 14,0-15,0% хрома обусловлено обеспечением требуемой коррозионной стойкости и повышенной растворимости азота. При концентрации хрома более 15,0% и никеля менее 2,5% сталь будет иметь пониженную вязкость, особенно при отрицательных температурах, из-за появления в структуре δ-феррита, а также из-за повышения температуры вязкохрупкого перехода. С увеличением содержания никеля более 3,5% снижается растворимость азота в стали.

Марганец в количестве 0,5-1,5% вводится в сталь для повышения растворимости азота и раскисления стали. Увеличение содержания марганца более 1,5% приводит к повышению количества остаточного аустенита и тем самым к снижению прочностных характеристик.

Добавки ванадия в количестве до 0,1% обеспечивают получение мелкозернистой структуры. Увеличение с содержания ванадия более 0,1% приводит к снижению прочности из-за обеднения твердого раствора азотом в результате образования нитридов ванадия VN.

Легирование молибденом в количестве 1,2-1,7% повышает коррозионную стойкость, растворимость азота и тормозит образование карбонитридов по границам зерен и тем самым повышает ударную вязкость стали.

Дополнительное легирование барием позволяет изменить форму сульфидов на глобулярную и тем самым улучшает деформируемость слитков.

Легирование медью 1,5-2,0% позволяет исключить в микроструктуре стали дельта-феррит, а также повысить коррозионную стойкость и прочность при старении за счет выделения дисперсных частиц фазы, богатой медью.

Наличие церия 0,005-0,030% и кальция 0,005-0,030% уменьшает содержание примесей на границах зерен, тем самым меняя кинетику старения по границам зерен и уменьшая степень охрупчивания.

Легирование лантаном и иттрием способствует раскислению стали и измельчению зерна.

Подобранное соотношение компонентов позволяет получить стабильную структуру стали с заданным соотношением мартенсита и аустенита.

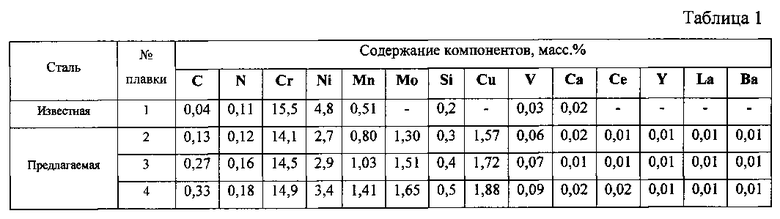

Выплавка стали производилась в открытой индукционной печи. Составы стали опытных плавок приведены в таблице 1.

Предлагаемая сталь после горячей пластической деформации (температура окончания деформации должна быть ниже температуры начала собирательной рекристаллизации) с последующим охлаждением в воде, в сочетании с обработкой холодом и последующим отпуском при 400°C, обладает мартенситно-аустенитной мелкозернистой (15-20 мкм) структурой, с заданным количеством мартенсита (75-85%) и аустенита (25-15%), не содержащей δ-феррита и σ-фазы, что позволяет обеспечить высокий уровень механических и коррозионных свойств стали и изделия, выполненного из нее. Техническим результатом является повышение прочности (σB=1800-1850 МПа; σ0,2=1650-1700 МПа) при сохранении, удовлетворительной для практического применения, пластичности (δ=10-12%; Ψ=40-50%), что обеспечивает повышение эксплуатационной надежности и увеличение срока службы конструкций из этой стали при их эксплуатации. Результаты механических испытаний металла приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА | 1999 |

|

RU2164546C2 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| ВЫСОКОАЗОТИСТАЯ МАРТЕНСИТНАЯ НИКЕЛЕВАЯ СТАЛЬ | 2013 |

|

RU2516187C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

Изобретение относится к области металлургии, а именно к высокопрочным коррозионностойким сталям переходного класса, используемым для изготовления высоконагруженных деталей и конструкций в машиностроении и судостроении, работающих в условиях воздействия коррозионной среды. Сталь содержит в мас.%: углерод 0,12-0,35, азот 0,11-0,21, хром 14,0-15,0, никель 2,5-3,5, марганец 0,5-1,5, молибден 1,2-1,7, кремний 0,2-0,6, медь 1,5-2,0, ванадий 0,05-0,10, кальций 0,005-0,050, церий 0,005-0,030, иттрий 0,005-0,030, лантан 0,005-0,030, барий 0,005-0,020, железо - остальное. Обеспечивается высокий уровень механических и коррозионных свойств. 3 з.п. ф-лы, 2 табл.

1. Высокопрочная коррозионностойкая сталь переходного класса, содержащая углерод, азот, хром, никель, марганец, кремний, ванадий, кальций и железо, отличающаяся тем, что она дополнительно содержит молибден, медь, церий, иттрий, лантан и барий при следующем соотношении компонентов, в мас.%:

2. Высокопрочная коррозионностойкая сталь переходного класса по п. 1, отличающаяся тем, что для содержания углерода и азота выполняются следующие условия: C+N=0,25÷0,45, C/N=1,1÷2,3.

3. Высокопрочная коррозионностойкая сталь переходного класса по п. 1, отличающаяся тем, что соотношение аустенито- и ферритообразующих элементов, определяющих фазовый состав в стали, определяется следующими равенствами:

Kм=Cr+Mo+1,5Ni+30(C+N)+0,7(Mn+Si)=30÷33,

Kф=Cr+Mo+2Si-{1,5Ni+30(C+N)+0,7Mn}=2,5÷6,2,

где Kм - эквивалент мартенситообразования, а Kф - эквивалент ферритообразования.

4. Высокопрочная коррозионностойкая сталь переходного класса по п. 1, отличающаяся тем, что после горячей пластической деформации, температура окончания которой составляет ниже температуры начала собирательной рекристаллизации, с последующим охлаждением в воде, обработки холодом и последующего отпуска при 400°C она обладает мартенситно-аустенитной мелкозернистой структурой с зерном 15-20 мкм, с количеством мартенсита 75-85% и аустенита 25-15% без δ-феррита и σ-фазы.

| EP 1715073 A1, 25.10.2006 | |||

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2005 |

|

RU2270268C1 |

| Станок для формования черепицы | 1947 |

|

SU76647A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРА ДЛЯ ФИЛЬТРОВАНИЯ ТАБАЧНОГО ДЫМА | 2011 |

|

RU2562285C2 |

| US 20050158201 A1, 21.07.2005. | |||

Авторы

Даты

2016-03-10—Публикация

2015-04-07—Подача