Изобретение относится к рельсовым транспортным средствам и касается двухосных трехэлементных тележек подвижного состава.

В этих тележках одним из основных элементов является боковая рама. Она, как правило, соединена с буксовыми узлами, установленными между наружными и внутренними челюстными направляющими в буксовых проемах.

Однако такое соединение буксового узла с боковой рамой не обеспечивает равномерно-распределенного восприятия нагрузок, возникающих при взаимодействии буксовых узлов с внутренней или наружной челюстями. Действительно, каждый буксовый проем боковой рамы, представляющий открытую П-образной формы конструкцию, состоящую из внутренней и наружной направляющих, жестко связанных между собой центральной частью боковой рамы - опорной полкой, взаимодействующей с опорной поверхностью буксы, испытывает, согласно положений курса сопротивления материалов, под действием тяговых и весовых нагрузок при движении состава максимальные напряжения в местах сопряжения направляющих с опорной полкой проема, причем концентрация сил и изгибающих моментов в углах буксовых проемов предельная и не зависит от площади и формы поперечного сечения названных элементов.

Наиболее уязвимой по дефектообразованию является здесь зона внутреннего угла на радиусе 55. Достаточно сказать, что количество (37) изломов боковой рамы тележки модели 18-100 по «вине» дефектов в этой зоне увеличилось, например, в 2013 г. по сравнению с 2009 г. более чем в 1,5 раза. Специалисты, в том числе и авторы настоящего предложения, считают, что исходная причина такого дефектообразования кроется в несовершенстве конструкции боковой рамы, в части буксового проема.

Известны соединения буксового узла с боковой рамой в трехэлементных тележках моделей 18-194 [1], 18-194-1 [2], 18-7020. Они, как и вышеприведенный аналог, содержат боковую раму и буксу, установленную в проеме последней между наружной и внутренней челюстными направляющими, но дополнены предохранителем - устройством, предупреждающим выход колесной пары из буксовых проемов, представляющем собой, например полускобу, закрепленную одним концом к нижней площадке прилива внутренней челюстной направляющей, и другим, свободным, ориентированным под буксой (тележки моделей 18-7020, 18-194-1 [2]); или подбуксовую струнку, или трос, прикрепленные своими концами к челюстям в нижней части проема и провисающими под буксовыми узлами (тележка модели 18-194 [1]).

Вариант боковой рамы с предохранителями, например в виде троса, принят за прототип предлагаемого изобретения.

Внесение предохранителя в конструкцию соединения буксы с боковой рамой исключает только лишь их рассоединение при эксплуатации вагонов, но тем самым повышает безопасность движения поездов. Однако «вредный» изгибающий момент, возникающий в углах, остается прежним и неизменным по величине. Предохранитель «не замыкает» жестко открытую сторону буксового проема и потому не может «остановить» дефектообразование в его углах.

Таким образом, задачей настоящего изобретения является уменьшение возникающих моментов и соответствующих напряжений в углах буксового проема путем создания условий равномерного восприятия нагрузок боковой рамой от буксового узла.

Цель изобретения достигается тем, что в боковой раме тележки грузового вагона, содержащей в проемах буксовые узлы и имеющей предохранители, установленные между концевыми частями ее наружных и внутренних челюстей, предохранители выполнены в виде подбуксовых скоб, и сама боковая рама дополнена фиксаторами и натяжителями, связанными с наружными челюстями и подбуксовыми скобами, причем каждый натяжитель выполнен в виде клина, размещенного в наружной оконечности подбуксовой скобы, и фиксатор, введенный в зацепление с последней, соединен с клином.

Также в конструкции соединения буксового узла с рамой

- клин натяжителя выполнен в виде клинообразной призмы, размещенной в пазу наружной оконечности подбуксовой скобы, с возможностью упругого взаимодействия двух ее непараллельных сходящихся книзу граней: одной - с наружной поверхностью концевой части наружной челюсти боковой рамы и другой - с внутренней стороной стенки упомянутого паза, при этом угол схождения непараллельных граней упомянутой призмы выполнен с возможностью ее самоторможения и ограничен в пределах 6…8 градусов;

- упомянутая призма выполнена с высотой, соизмеримой с шириной поверхности концевой части наружной челюсти буксового проема;

- подбуксовая скоба своей наружной оконечностью закреплена болтовым комплектом к наружной челюсти боковой рамы, а другая - законтрена болтом на площадке опорного прилива внутренней челюстной направляющей, при этом данные болтовые соединения выполнены с гарантированными зазорами;

- контактирующие поверхности верхней грани клинообразной призмы и торца фиксатора выполнены с нормальной ориентацией оси последнего к данной грани.

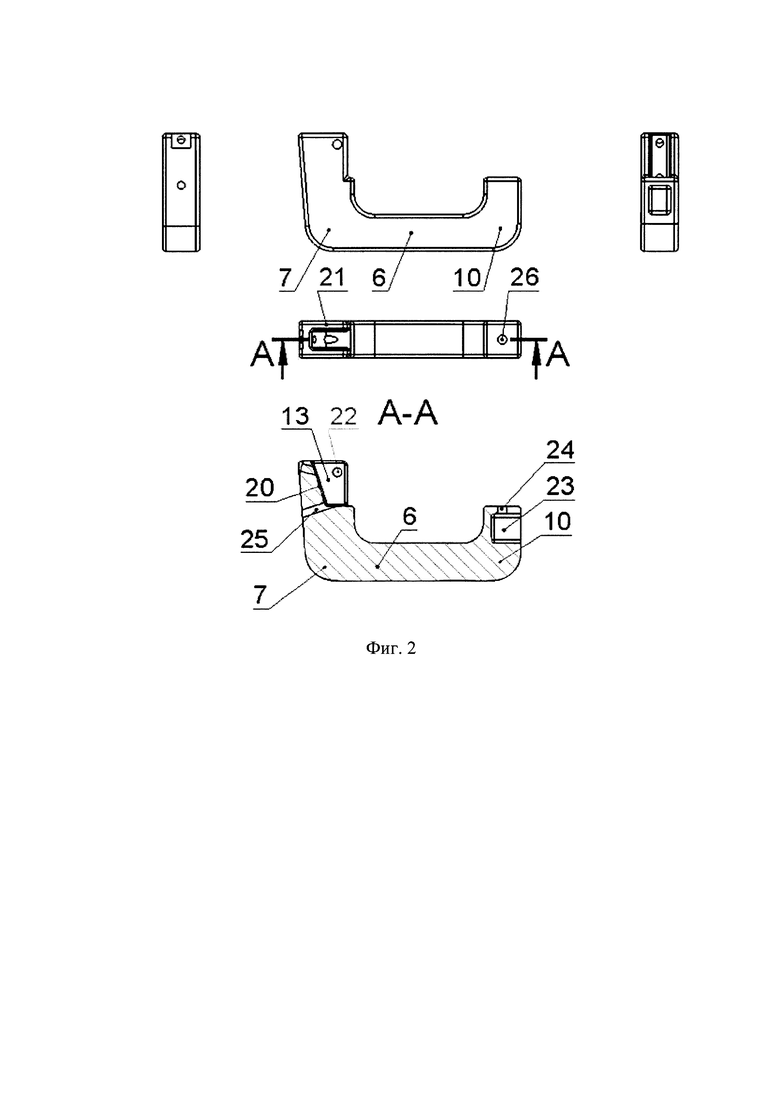

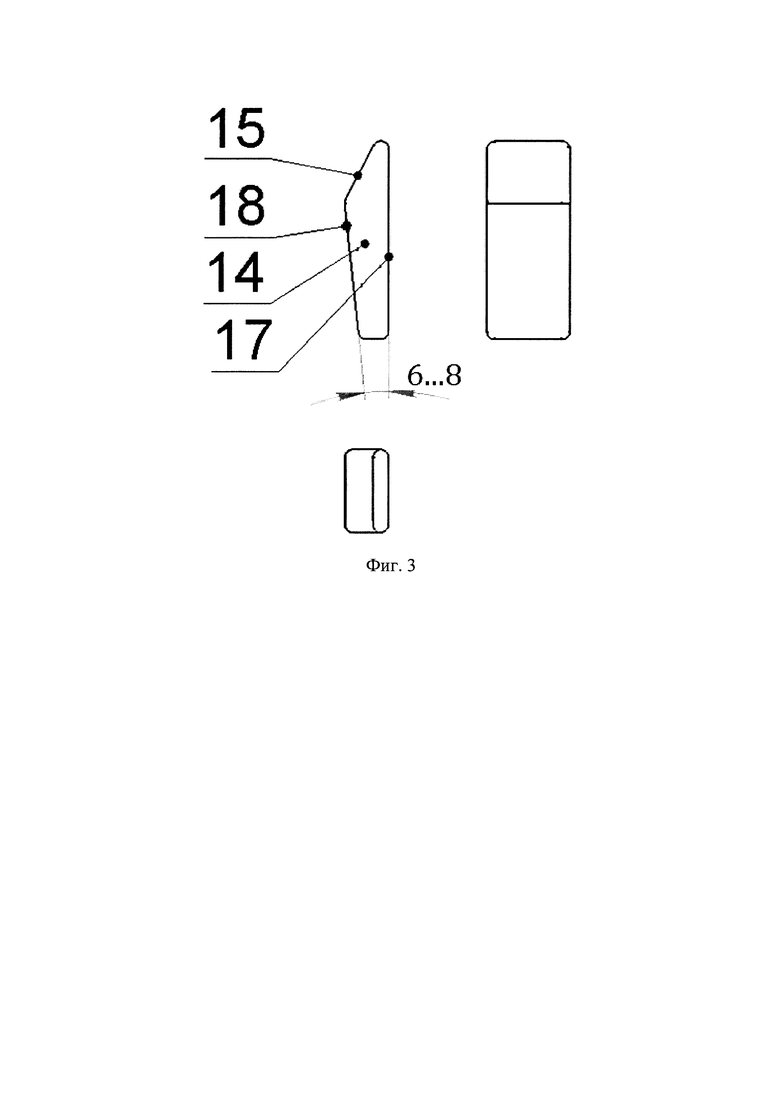

На фиг. 1 показана конструкция соединения буксового узла с одной из половин боковой рамы тележки грузового вагона; на фиг. 2 - подбуксовая скоба во всех видах; на фиг. 3 - натяжитель в виде клинообразной призмы; на фиг. 4 - боковая рама, укомплектованная в каждом буксовом проеме подбуксовой скобой с натяжителем и фиксатором.

Упомянутая конструкция (фиг. 1) содержит боковую раму 1, буксовый узел 2, установленный в проеме 3 между наружной 4 и внутренней 5 челюстными направляющими, предохранитель в виде подбуксовой скобы 6, которая наружной 7 оконечностью закреплена горизонтальным 8 болтовым комплектом к наружной челюсти 9, а внутренней 10 оконечностью законтрена на площадке опорного прилива 11 внутренней 5 челюстной направляющей вертикальным 12 болтовым комплектом. В пазу 13 оконечности 7 скобы 6 размещен натяжитель в виде клинообразной призмы 14 с возможностью упругого взаимодействия трех ее граней: нижней 15 с упорным болтом фиксатора 16, ввернутым с нижней стороны подбуксовой скобы 6, и двух непараллельных между собой граней 17 и 18, одна 17 из которых примыкает к наружной поверхности 19 концевой части челюсти 9, и другая 18 - к внутренней стороне стенки 20 паза 13. Угол схождения непараллельных граней 17 и 18 выполнен в пределах 6…8 градусов, что связано с обеспечением самоторможения призмы 14 в клиновидном проеме, образованном сходящимися кверху плоскостями, принадлежащими с одной стороны к внутренней стенке 20 паза 13 и другой - к наружной поверхности 19 челюсти 9.

Подбуксовая скоба 6 представляет собой (фиг. 2) стержень прямоугольного сечения с изогнутыми для охвата корпуса буксы 2 концевыми частями 7 и 10, названными выше соответственно наружной и внутренней оконечностями. Паз 13 открыт со стороны торца и изнутри оконечности 7 таким образом, чтобы концевая часть челюсти 9 могла быть охваченной боковыми стенками 21 паза 13, а торец челюсти 9 опирался на его дно. При этом внутренняя сторона стенки 20, будучи ориентированная наклонно, оцениваемое углом в пределах 70…72 градусов относительно горизонтальной оси, образует с наклонной наружной поверхностью 19 и боковыми стенками 21 клиновидную полость. Через обе стенки 21 и челюсть 9 выполнено сквозное сверление 22 для закрепления подбуксовой скобы 6 своей оконечностью 7 к челюсти 9 болтовым комплектом 8. На оконечности 10 выполнено углубление 23 для доступа к головке вертикального болта 12, ось которого расположена в продольной плоскости симметрии подбуксовой скобы 6. В этой же плоскости расположена ось вертикального сквозного сверления 24 в опорном приливе 11 и в верхней стенке углубления 23. С помощью пропущенного через сверление 24 болта 12 осуществляют закрепление подбуксовой скобы 6 торцом ее внутренней оконечности 10 к площадке опорного прилива 11.

Кроме этого, подбуксовая скоба 6 оборудована резьбовым сверлением 25, выполненным наклонно насквозь с наружной поверхности оконечности 7 до клиновидной полости с возможностью перпендикулярного взаимодействия торца упорного болта фиксатора 16 с нижней гранью 15 клинообразной призмы 14. Для надежного удержания клинообразной призмы 14 в рабочем положении подбуксовая скоба 6 оборудована углублением 26 для головки болта фиксатора 16 с возможностью стопорения его шайбы путем прилегания ее лыски к плоской стенке внутренней поверхности углубления 26 с последующим отворотом краевой части шайбы к грани головки фиксатора 16.

Ввод призмы 14 между наружной поверхностью 19 концевой части челюсти 9 и внутренней стенкой 20 паза 13 позволило создать жесткий замкнутый контур буксового проема 3 и распределить изгибающие моменты, создаваемые буксовым узлом 2 при разгоне и торможении вагона, теперь уже на четыре угла буксового проема вместо двух, и тем самым уменьшить напряжения и вероятность дефектообразования во внутреннем и наружном его углах. Выбор угла клина 14, образованного схождением его непараллельных граней 17 и 18, в пределах 6…8 градусов создает эффект самоторможении ее в образованной полости. Для изделий из стали, которыми являются клинообразная призма 14 и взаимодействующие с ней боковая рама 1 и подбуксовая скоба 6, данный диапазон значений угла оптимален. Однако в условиях вибраций и ударов, которым подвергается боковая рама при движении состава, эффект самоторможения снижается. С целью исключения влияния этих факторов натяжитель в лице призмы 14 дополнен фиксатором 16 в виде упорного болта, ввернутого с внешней стороны наружной оконечности 7 подбуксовой скобы 6 до упора его торцом с третьей 15 (верхней) гранью клинообразной призмы 14. Направление контактного взаимодействия здесь выбрано преимущественно перпендикулярное к грани 15, а значение силы - в пределах упругих деформаций.

Монтаж подбуксовой скобы 6 и натяжителя 14 к буксовому проему 3 осуществляют следующим образом. Предварительно выполняют сверления 22 в челюсти 9 и 24 в опорном приливе 11. Далее скобу 6 подводят снизу к проему 3, вводят концевую часть челюсти 9 в паз 13 и одновременно пристыковывают внутреннюю оконечность 10 к площадке прилива 11 так, чтобы ответные отверстия на оконечностях 7 и 10 совпали с просверленными. В данном положении через эти отверстия пропускают болты 8 и 12 из соответствующих комплектов и закручивают гайки, но без натяга. Закладывают клинообразную призму 14 сверху в незаполненную часть паза 13, прислонив ее грань 18 к внутренней стенке 20 и приложением усилия или ударов по свободной верхней грани призмы 14 проталкивают ее вниз до тех пор, пока не будут выбраны зазоры между болтом 8 и отверстием 22, болтом 12 и отверстием 24 и создан достаточный натяг между боковой рамой 1 и подбуксовой скобой 6. Далее вворачивают болт фиксатора 16 в отверстие 25 до упора его торца в грань 15 и, фиксируя положение призмы 14, затягивают гайки болтовых комплектов 22 и 24. В результате образована новая конструкция буксового проема: вместо открытой П-образной сформирована замкнутая жесткая компоновка с предварительно распределенным моментным натяжением в четырех буксовых углах и со знаком, противоположным по отношению к моментам, возникающим в эксплуатации.

Для разборки соединения боковой рамой 1 и скобы 6 стенка 20 паза 13 снабжена сквозным отверстием с возможностью доступа к нижней части призмы 14. Для этого в данное отверстие вводят выколотку и ударами по ее свободному торцу сдвигают призму 14 вверх и затем, ухватив свободный конец, удаляют ее из упомянутой клиноподобной полости.

Клин натяжителя, представленный клинообразной призмой 14 (фиг. 3), выполнен в виде пластины толщиной (высотой призмы), соизмеримой с шириной в сечении челюсти 9, имеет две стороны в виде плоских граней 17 и 18, непараллельных и сходящихся книзу под углом 6…8 градусов, третью, верхнюю, сторону также в виде плоской грани 15, ориентированной преимущественно по нормали к оси фиксатора 16, и четвертую - нижнюю, свободную, с трансформированной в округлую форму поверхностью. Все двухгранные углы призмы 14 скруглены во избежание порезов у рабочего персонала.

Для надежного удержания призмы 14 в рабочем положении фиксатор 16 выполнен в виде упорного болта, ввернутого с внешней стороны наружной оконечности 7 подбуксовой скобы 6, с возможностью взаимодействия его торца с третьей верхней гранью 15 клинообразной призмы 14, и подбуксовая скоба 6 оборудована углублением 25 для головки болта фиксатора 16 с возможностью стопорения его шайбой путем прилегания лыски данной шайбы к плоской стенке внутренней поверхности углубления 25 с последующим отворотом краевой части шайбы к грани головки фиксатора 16.

Конструкция соединения буксового узла с рамой тележки грузового вагона работает в двух режимах - тяги и торможения. В режиме тяги вектор скорости движения вагона совпадает по направлению с вектором ускорения (фиг. 4 - векторы показаны сверху). При этом в первых по ходу движения буксовых проемах 3 боковых рам тележек происходит передача усилий от боковых рам на колесные пары посредствам контактного взаимодействия буксовых узлов 2 с внутренними челюстными направляющими 5 и опорными поверхностями боковых рам. Эти усилия по закону упругого взаимодействия стремятся сжать металл, расположенный между внутренней челюстной направляющей 5 и наклонным поясом боковой рамы 1, и, следовательно, увеличить расстояние между внутренней 5 и наружной 4 направляющими буксового проема 3. Увеличение этого расстояния приводит, в свою очередь, к увеличению изгибающих моментов, действующих на внутренний и наружный углы буксового проема 3. Увеличение моментов приводит к увеличению напряжению в этих углах, и, следовательно, к увеличению вероятности возникновения дефектов, особенно, когда напряжения близки к предельным значениям. При введении в конструкцию боковой рамы 1 подбуксовой скобы 6 последняя препятствует увеличению расстояния между внутренней 5 и наружной 4 направляющими буксового проема за счет имеющегося собственного сопротивления растяжению. Подбуксовая скоба 6 также увеличивает количество углов в буксовом проеме 3 с двух до четырех, способных воспринимать возникший изгибающий момент, и, как показали расчеты методом конечных элементов, позволяет снизить напряжения на 10%.

При этом во вторых по ходу движения буксовых проемах происходит передача усилий от боковых рам на колесные пары посредствам контактного взаимодействия буксовых узлов с наружными челюстными направляющими и опорными поверхностями боковых рам. Далее, проводя аналогичные вышеизложенным рассуждения и расчеты, можно показать, что введение подбуксовой скобы позволяет снизить напряжения в углах на 20%.

В режиме торможения вектор скорости движения вагона и вектор ускорения имеют противоположные направления (фиг. 4 - векторы показаны снизу). Здесь работа соединения в первых буксовых проемах происходит аналогично работе вторых буксовых проемов боковых рам в режиме тяги, а работа соединения во вторых буксовых проемах происходит аналогично работе первых буксовых проемов боковых рам в режиме тяги.

Таким образом, дополнение в каждом буксовом проеме боковой рамы соединений с подбуксовыми скобами, натяжителями и фиксаторами позволяет образовать соединение в виде жесткого замкнутого контура буксового проема с предварительным натяжением в его четырех углах и со знаком, противоположным по отношению к моментам, возникающим в эксплуатации. Такое новшество снижает реальные моменты во внутреннем и наружном углах буксового проема боковой рамы как за счет предварительного натяга, так и за счет их распределения по четырем углам вместо двух, что в конечном итоге уменьшает вероятность дефектообразования в боковых рамах тележки грузового вагона.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2014 |

|

RU2572442C1 |

| БУКСОВЫЙ УЗЕЛ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2723451C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2010 |

|

RU2463183C2 |

| УЗЕЛ ОПОРЫ БОКОВОЙ РАМЫ НА КОЛЕСНУЮ ПАРУ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2013 |

|

RU2570930C2 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА СИСТЕМЫ КОЛЕСО-РЕЛЬС И КОНСТРУКЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449910C2 |

| БОКОВАЯ РАМА ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ | 2006 |

|

RU2323843C1 |

| СПОСОБ РЕМОНТА ВАГОННОЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА МОДЕЛИ 18-9598 | 2015 |

|

RU2592030C1 |

| ИЗНОСОСТОЙКАЯ СКОБА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2012 |

|

RU2543450C2 |

| КОЛЕСНАЯ ПАРА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2024 |

|

RU2839186C1 |

| РАМА БОКОВАЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА ШТАМПОСВАРНОЙ КОНСТРУКЦИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566798C2 |

Изобретение относится к рельсовым транспортным средствам и касается двухосных трехэлементных тележек подвижного состава. Конструкция соединения буксового узла с рамой тележки грузового вагона содержит в буксовых проемах буксовые узлы и подбуксовые предохранители, установленные между концевыми частями наружных и внутренних челюстей рамы. Предохранители выполнены в виде подбуксовых скоб. Каждый буксовый проем боковой рамы дополнен фиксатором и натяжителем. Натяжитель выполнен в виде клина, размещенного в наружной оконечности подбуксовой скобы. Фиксатор введен в зацепление с подбуксовой скобой и соединен с клином. Достигается уменьшение возникающих моментов и соответствующих напряжений в углах буксового проема и равномерное восприятие нагрузок боковой рамой от буксового узла. 7 з.п. ф-лы, 4 ил.

1. Конструкция соединения буксового узла с рамой тележки грузового вагона, содержащая в буксовых проемах буксовые узлы и имеющая подбуксовые предохранители, установленные между концевыми частями наружных и внутренних челюстей боковой рамы, отличающаяся тем, что упомянутые предохранители выполнены в виде подбуксовых скоб, и каждый буксовый проем боковой рамы дополнен фиксатором и натяжителем, связанным с наружной челюстью и подбуксовой скобой, причем натяжитель выполнен в виде клина, размещенного в наружной оконечности подбуксовой скобы, и фиксатор, введенный в зацепление с последней, соединен с клином.

2. Конструкция соединения буксового узла с рамой тележки грузового вагона по п.1, отличающаяся тем, что натяжитель выполнен в виде пластинчатой клинообразной призмы, размещенной в пазу наружной оконечности подбуксовой скобы, с возможностью упругого взаимодействия двух ее непараллельных сходящихся книзу граней: одной - с наружной поверхностью концевой части наружной челюсти боковой рамы и другой - с внутренней стороной стенки упомянутого паза, при этом угол схождения непараллельных граней выполнен с возможностью самоторможения упомянутой призмы в своей полости.

3. Конструкция соединения буксового узла с рамой тележки грузового вагона по п.1, отличающаяся тем, что подбуксовая скоба своей наружной оконечностью закреплена болтовым комплектом к наружной челюсти боковой рамы, а другой - законтрена болтом на площадке опорного прилива внутренней челюстной направляющей.

4. Конструкция соединения буксового узла с рамой тележки грузового вагона по п.3, отличающаяся тем, что данные болтовые соединения выполнены с гарантированными зазорами.

5. Конструкция соединения буксового узла с рамой тележки грузового вагона по п.1, отличающаяся тем, что фиксатор выполнен в виде болта, ввернутого с внешней стороны наружной оконечности подбуксовой скобы, с возможностью упругого взаимодействия его торца с верхней гранью клинообразной призмы.

6. Конструкция соединения буксового узла с рамой тележки грузового вагона по п.1 или 4, отличающаяся тем, что подбуксовая скоба оборудована углублением для головки фиксатора с возможностью стопорения его шайбой путем прилегания лыски данной шайбы к плоской стенке внутренней поверхности углубления с последующим отворотом краевой части шайбы к грани головки фиксатора.

7. Конструкция соединения буксового узла с рамой тележки грузового вагона по п.2, отличающаяся тем, что упомянутая призма выполнена с высотой, соизмеримой с шириной концевой части наружной челюсти буксового проема.

8. Конструкция соединения буксового узла с рамой тележки грузового вагона по п.2, отличающаяся тем, что двугранные углы клинообразной призмы выполнены закругленными.

| Устройство для очистки и обмывки колесных пар железнодорожного подвижного состава | 1960 |

|

SU133486A1 |

| Устройство для связи корпуса буксы с рамой тележки железнодорожного транспортного средства | 1980 |

|

SU906760A1 |

| US 2910014 A, 27.10.1959 | |||

| ТЕЛЕЖКА ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ С ИЗМЕНЯЮЩЕЙСЯ КОЛЕЕЙ МЕЖДУ КОЛЕСАМИ | 1993 |

|

RU2123952C1 |

| Фотогравировальный автомат | 1957 |

|

SU111085A1 |

Авторы

Даты

2016-03-20—Публикация

2014-07-15—Подача