Изобретение относится к устройствам для обработки металлических изделий, в частности для соединения напрессовкой подшипникового узла с осью колесной пары железнодорожного вагона.

Известна установка для холодной напрессовки подшипникового узла железнодорожной колесной пары, в частности деталей подшипников и лабиринтных колец, содержащая раму, установленные на раме узел напрессовки с приводом перемещения напрессовываемых деталей, подъемно-поворотное устройство с датчиками положения оси колесной пары и снабженный гидроприводом выдвижной упор, корпус которого жестко связан с рамой (RU 2526349, В23Р 11/00, 2014).

Наиболее близкой к предложенной установке является известная установка для холодной напрессовки подшипникового узла железнодорожной колесной пары, содержащая раму, установленные на раме узел напрессовки с приводом перемещения напрессовываемых деталей, подъемно-поворотное устройство с датчиками положения оси колесной пары и снабженный гидроприводом выдвижной упор, корпус которого жестко связан с рамой и который снабжен датчиком его контакта с торцом оси колесной пары (RU 2155659, В61К 5/00, В23Р 19/027, 2000). Установка не обеспечивает достаточно надежной фиксации оси колесной пары между узлом напрессовки и выдвижным упором при достаточно широком диапазоне длин осей различных типов.

Задача, решаемая данным изобретением, заключается в повышении надежности работы установки для напрессовки подшипникового узла железнодорожной колесной пары.

Технический результат, получаемый при осуществлении изобретения, состоит в обеспечении точной фиксации оси колесной пары между узлом напрессовки и выдвижным упором перед выполнением напрессовки подшипникового узла.

Для достижения этого результата предложена установка для холодной напрессовки подшипникового узла железнодорожной колесной пары, содержащая раму, установленные на раме узел напрессовки с приводом перемещения напрессовываемых деталей, подъемно-поворотное устройство с датчиками положения оси колесной пары и снабженный гидроприводом выдвижной упор, корпус которого жестко связан с рамой, отличающаяся тем, что внутри корпуса выдвижного упора расположена пиноль, шарнирно связанная со штоком соосного ей гидроцилиндра, способная перемещаться параллельно оси колесной пары и содержащая соосный ей подпружиненный конус и датчик расстояния пиноли от торца оси колесной пары.

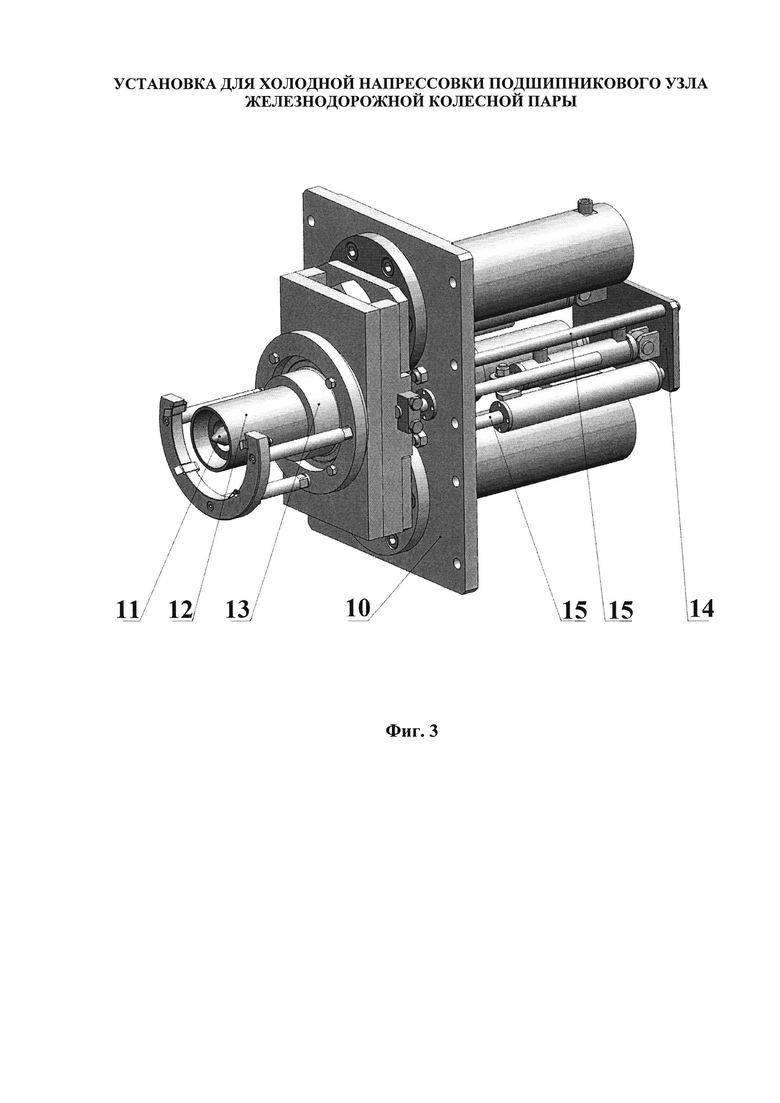

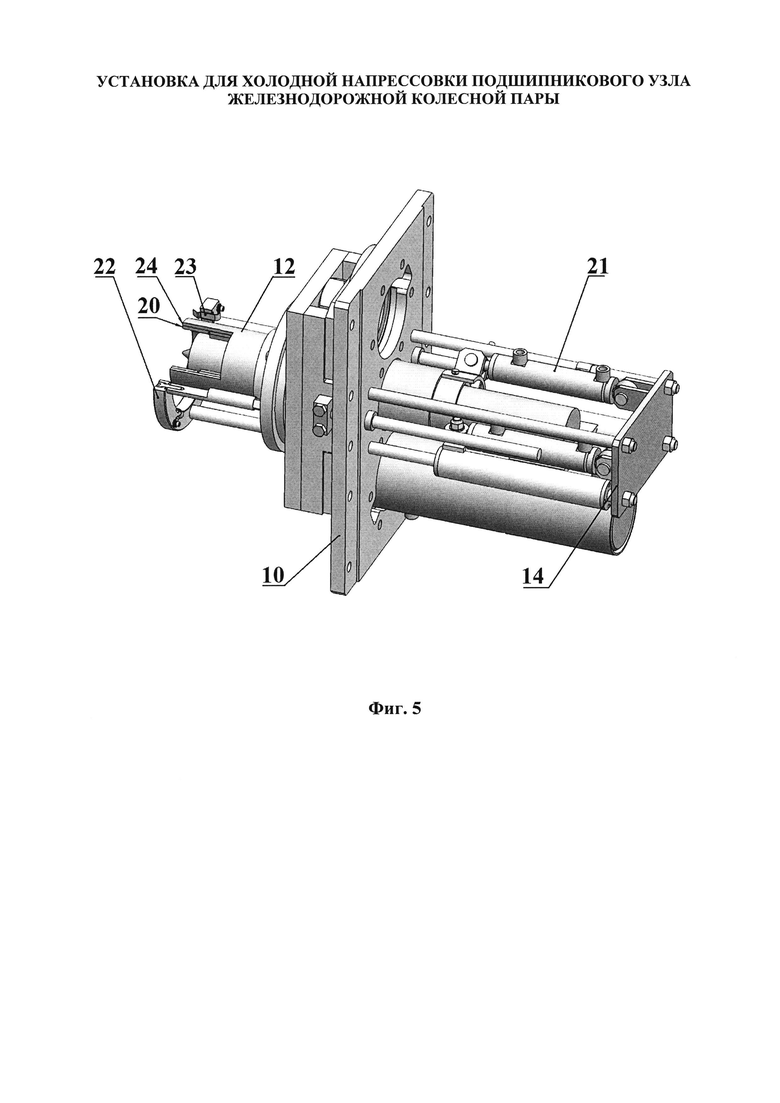

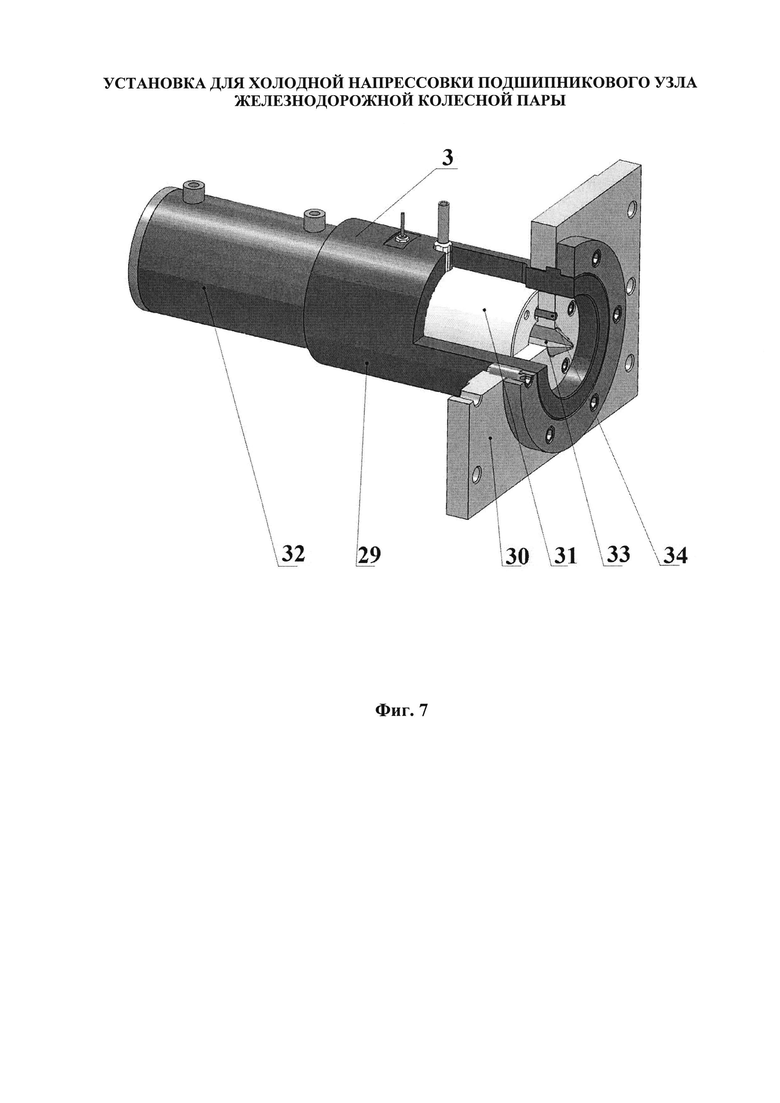

Сущность изобретения иллюстрируется прилагаемыми фиг. 1-8, на которых изображена установка, являющаяся конкретным воплощением изобретения. На фиг. 1 изображен общий вид предложенной установки, на фиг. 2 - рама, на фиг. 3-6 - узел напрессовки в различных проекциях, позволяющих представить механизмы, входящие в состав узла напрессовки, на фиг. 7 - выдвижной упор, на фиг. 8 - подъемно-поворотное устройство.

В соответствии с фиг. 1 установка содержит раму 1, узел 2 напрессовки и выдвижной упор 3, закрепленные на раме 1 соосно, и подъемно-поворотное устройство 4. В соответствии с фиг. 2 рама 1 содержит стойки 5 и 6, верхнюю стяжку 7 и нижнюю стяжку 8. Стойки и стяжки жестко соединены между собой косынками 9, что позволяет избежать в процессе работы установки возникновения опасных изгибающих моментов в местах соединения стоек и стяжек.

Узел напрессовки 2 (фиг. 3-6) содержит коаксиально установленные на плите 10 с возможностью телескопического движения механизм центрирования оси колесной пары 11, механизм фиксации напрессовываемых деталей 12 и механизм перемещения напрессовываемых деталей 13, а также плиту 14 и стяжки 15, жестко связывающие плиты 10 и 14. Механизм центрирования оси колесной пары 11 содержит пиноль 16, жестко закрепленный на ней центрирующий конус 17, линейные направляющие 18, жестко закрепленные на пиноли 16 и установленные на стяжках 15 с возможностью перемещения параллельно оси колесной пары, и гидроцилиндр 19, шарнирно соединенный с плитой 14 и пинолью 16. Механизм фиксации напрессовываемых деталей 12 содержит монтажную гильзу 20, расположенную коаксиально пиноли 16 с возможностью перемещения параллельно оси колесной пары, гидроцилиндр 21, шарнирно соединенный с плитой 14 и гильзой 20, ложемент 22, жестко закрепленный на механизме 13 перемещения напрессовываемых деталей коаксиально гильзе 20, пружинные фиксаторы 23, переходную втулку 24, жестко закрепленную на гильзе 20 коаксиально ей. Механизм перемещения напрессовываемых деталей 13 содержит толкатель 25, расположенный коаксиально гильзе 20, траверсу 26, жестко закрепленную на толкателе 25, линейные направляющие 27, жестко закрепленные на траверсе 26 и установленные на плите 10 с возможностью перемещения параллельно оси колесной пары, гидроцилиндры 28, жестко закрепленные на плите 10 и шарнирно связанные с траверсой 26.

Выдвижной упор 3 (фиг. 7) содержит корпус 29, жестко закрепленный на плите 30, пиноль 31, расположенную в корпусе 29 с возможностью перемещения параллельно оси колесной пары, гидроцилиндр 32, жестко соединенный с корпусом 29, причем шток гидроцилиндра 32 шарнирно связан с пинолью 31, подпружиненный конус 33, установленный на пиноли 31 с возможностью перемещения параллельно оси колесной пары, датчик 34 расстояния пиноли от торца оси колесной пары.

Подъемно-поворотное устройство 4 (фиг. 8) содержит установленный с возможностью поворота на плите 35 поворотный стол 36, соединенный с ложементом 37 посредством складной системы крестообразно соединенных шарнирами рычагов 38, обеспечивающих вертикальное плоскопараллельное перемещение ложемента 37, жестко соединенный с плитой 35 привод поворота 39, пневматический привод подъема 40, закрепленный одной стороной на поворотном столе 36, а другой - на ложементе 37, датчик 41 нижнего и датчик 42 верхнего допускаемого положения оси колесной пары, жестко закрепленные на поворотном столе 36, сигнальный флажок 43 и опорные призмы 44, жестко закрепленные на ложементе 37.

Работа установки осуществляется следующим образом.

На монтажную гильзу 20 механизма фиксации напрессовываемых деталей 12 устанавливают подшипниковый буксовый узел в сборе или комплект деталей узла. В случае напрессовки комплекта деталей внутренние кольца подшипников размещают на монтажной гильзе 20, а лабиринтное кольцо в ложементе 22, при этом пружинные фиксаторы 23 удерживают его от выпадения. Применение переходной втулки 24 позволяет проводить операцию напрессовки при различных диаметрах шейки оси колесной пары. Подлежащую напрессовке колесную пару подают на установку по рельсам технологического пути (не показан) и устанавливают на подъемно-поворотное устройство 4. Пневматический привод подъема 40 воздействует на ложемент 37, поднимая колесную пару, установленную на опорных призмах 44, до высоты, заданной датчиком 42 верхнего допускаемого положения оси колесной пары, реагирующим на сигнальный флажок 43. Высота, заданная датчиком 42, обеспечивает необходимое положение оси колесной пары для проведения механического позиционирования оси посредством совмещения конусов 17 и 33 с конусными углублениями на торцах оси колесной пары, выполненными при ее фиксации в процессе токарной обработки. Гидроцилиндр 32 выдвигает в направлении колесной пары пиноль 31. Закрепленный на пиноли 31 датчик 34 срабатывает при приближении к оси колесной пары, гарантируя прижим торца оси колесной пары к торцу пиноли 31 вне зависимости от модели и расположения колесной пары, предотвращая сдвиг колесной пары на опорных призмах подъемно-поворотного устройства, позволяя автоматизировать работу выдвижного упора 3. Подпружиненный конус 33, попадая в центровочное углубление на торце оси, воздействует на ось колесной пары в радиальном направлении, устраняя допускаемую неточность подъема колесной пары подъемно-поворотным устройством. Возможность перемещения подпружиненного конуса 33 параллельно оси колесной пары на величину, соответствующую разнице вариантов глубин центровочных углублений различных моделей колесных пар, гарантирует прижим торца оси колесной пары к торцу пиноли 31 выдвижного упора 3 для восприятия усилия напрессовки и удержания колесной пары при аварийных ситуациях. Гидроцилиндр 19 выдвигает пиноль 16, фиксируя ось колесной пары центрирующим конусом 17 в линии напрессовки. Гидроцилиндр 21 выдвигает монтажную гильзу 20 до контакта с осью железнодорожной колесной пары, устраняя технологический зазор на пути перемещения, предназначенного для напрессовки подшипникового буксового узла в сборе или его комплекта деталей. Гидроцилиндры 28, воздействуя на траверсу 26, перемещают и напрессовывают посредством толкателя 25 подшипниковый буксовый узел в сборе или его комплект деталей на шейку оси железнодорожной колесной пары. После завершения процесса напрессовки механизм перемещения напрессовываемых деталей 13, механизм фиксации напрессовываемых деталей 12, механизм центрирования оси колесной пары 11 и выдвижной упор 3 отводятся в исходное положение, освобождая железнодорожную колесную пару. В результате напрессовывания подшипникового буксового узла происходит увеличение веса и смещение центра тяжести напрессовываемой колесной пары. Складная система рычагов 38, крестообразно соединенных шарнирами, не допускает перекоса колесной пары при смещении ее центра тяжести. Проседание под действием увеличившегося веса устраняется при срабатывании датчика 41 нижнего допускаемого положения оси колесной пары. Привод 39 поворачивает напрессовываемую колесную пару на угол около 90°, освобождая доступ к механизму фиксации напрессовываемых деталей 12. Второй подшипниковый буксовый узел в сборе или его комплект деталей устанавливают на механизм фиксации напрессовываемых деталей 12. Привод 39 поворачивает напрессовываемую колесную пару в положение, противоположное начальному, так что свободный конец оси оказывается обращенным к узлу напрессовки 2. Напрессовку второго подшипникового буксового узла в сборе или его комплекта деталей производят аналогично указанному выше. После освобождения колесной пары привод 40 опускает железнодорожную колесную пару на рельсы технологического пути, по которому ее удаляют с установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ ПОДШИПНИКОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2583230C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2012 |

|

RU2496627C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2261786C1 |

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ НАПРЕССОВКИ БУКСОВЫХ УЗЛОВ НА КОЛЕСНЫЕ ПАРЫ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2002 |

|

RU2231434C1 |

| ПРЕСС ДЛЯ СБОРКИ ИЛИ РАЗБОРКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕСНЫХ ПАР МЕТОДОМ НАПРЕССОВКИ ИЛИ РАСПРЕССОВКИ (ВАРИАНТЫ) | 2008 |

|

RU2385793C1 |

| УСТАНОВКА ДЛЯ СБОРКИ ХОЛОДНОЙ НАПРЕССОВКОЙ УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 1999 |

|

RU2155659C1 |

| УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ КОЛЕС И ТОРМОЗНЫХ ДИСКОВ НА ОСЬ КОЛЕСНЫХ ПАР | 2013 |

|

RU2538752C2 |

| ПОДЪЕМНО-ЦЕНТРИРУЮЩАЯ СИСТЕМА КОЛЕСОТОКАРНОГО СТАНКА | 2020 |

|

RU2722496C1 |

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ РАСПРЕССОВКИ УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 1999 |

|

RU2151040C1 |

Изобретение относится к области сборочного производства и может быть использовано для напрессовки подшипникового узла на ось колесной пары железнодорожного вагона. Установка содержит раму, на которой установлены узел напрессовки с приводом перемещения напрессовываемых деталей, подъемно-поворотное устройство с датчиками положения оси колесной пары, снабженный гидроприводом выдвижной упор, корпус которого жестко связан с рамой. Внутри корпуса выдвижного упора расположена пиноль, шарнирно связанная со штоком соосного ей гидроцилиндра упомянутого гидропривода. Пиноль установлена с возможностью перемещения параллельно оси колесной пары и содержит соосный ей подпружиненный конус и датчик расстояния пиноли от торца оси колесной пары. Использование изобретения позволяет повысить точность фиксации оси колесной пары в заданном положении перед выполнением напрессовки подшипникового узла, что повышает надежность напрессовки. 8 ил.

Установка для холодной напрессовки подшипникового узла железнодорожной колесной пары, содержащая раму, установленные на раме узел напрессовки с приводом перемещения напрессовываемых деталей, подъемно-поворотное устройство с датчиками положения оси колесной пары и выдвижной упор, в корпусе которого расположен гидропривод его перемещения в виде гидроцилиндра со штоком, при этом корпус выдвижного упора жестко связан с рамой, отличающаяся тем, что она снабжена пинолью с соосно расположенным ей подпружиненным конусом и датчиком расстояния пиноли от торца оси колесной пары, при этом пиноль расположена внутри корпуса выдвижного упора соосно упомянутому штоку гидроцилиндра и шарнирно связана со штоком с возможностью перемещения параллельно оси колесной пары.

| УСТАНОВКА ДЛЯ СБОРКИ ХОЛОДНОЙ НАПРЕССОВКОЙ УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 1999 |

|

RU2155659C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2261786C1 |

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ НАПРЕССОВКИ БУКСОВЫХ УЗЛОВ НА КОЛЕСНЫЕ ПАРЫ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2002 |

|

RU2231434C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| US 3713198 A, 30.01.1973 | |||

| US 3916499 A, 04.11.1975 | |||

| Способ измерения усилий | 1988 |

|

SU1527520A1 |

Авторы

Даты

2016-03-20—Публикация

2014-12-16—Подача