Изобретение относится к области машиностроения, в частности к оборудованию для облегчения сборки металлических узлов, например для установки на ось колесной пары железнодорожного вагона втулок или колец подшипников.

Известны различные конструкции установок для напрессовки различных втулок и колец на оси.

Известна, например, установка для сборки горячей напрессовкой лабиринтного кольца и внутреннего кольца цилиндрического подшипника на ось железнодорожной колесной пары (А.А. Амелина Устройство и ремонт вагонных букс с роликовыми подшипниками. М.: Транспорт, 1975, с.239...253), содержащая корпус, механизм фиксации напрессовываемой детали, привод ее перемещения и нагреватель либо индукционного типа, либо выполненный в виде масляной ванны.

С помощью такой установки производят раздельную напрессовку нужных колец на ось колесной пары с обязательным охлаждением полученной сборки.

Однако монтаж колец по горячей посадке требует значительного времени на проведение работ. Кроме того, требуются специально оборудованные помещения (“горячие цеха”), что сильно удорожает производство и ухудшает условия работы обслуживающего персонала.

Известна также установка для сборки холодной напрессовкой узла железнодорожной колесной пары по а.с. СССР № 1344568, В 23 Р 19/02, опубл. 15.10.1987, содержащая корпус, механизм фиксации напрессовываемой детали, выполненный в виде выдвижного подпружиненного стакана, привод ее перемещения в виде гидроцилиндра и два кронштейна.

С помощью такой установки можно напрессовывать в холодном виде узлы железнодорожных колесных пар. Однако применение такой установки из-за ее конструктивных особенностей ведет к большим затратам по времени и соответственно к увеличению себестоимости работ.

Наиболее близким решением к заявляемому по совокупности существенных признаков и достигаемому техническому результату от его использования является конструкция установки для сборки холодной напрессовкой узла железнодорожной колесной пары по патенту РФ № 2155659, В 23 Р 19/027, В 61 К 5/00, опубл. 31.05.1999. Согласно этому изобретению эта установка содержит корпус в виде пространственной рамы из вертикальных стоек и горизонтальных балок, механизм фиксации напрессовываемой детали в виде выдвижного подпружиненного стакана с фиксатором, привод ее перемещения в виде гидроцилиндра, выдвижной упор с приводом его продольного перемещения, две пары захватов с приводами для вывешивания колесной пары соосно с механизмом фиксации напрессовываемой детали.

Введение в конструкцию установки дополнительных механизмов по сравнению с а.с. СССР № 1344568, а также взаимное расположение имеющихся и дополнительных механизмов позволяет снизить затраты и повысить производительность труда при изготовлении и ремонте железнодорожных колесных пар.

Однако указанная установка обеспечивает напрессовку буксового узла только на один конец оси колесной пары, так как захваты установки не обеспечивают разворот колесной пары на 180°.

Для напрессовки буксового узла на другой конец оси требуется применение дополнительного подъемно-поворотного устройства, на которое надо устанавливать колесную пару после напрессовки первого узла, разворачивать ее на 180°, поднимать на линию напрессовки, т.е. требуется дополнительное оборудование и дополнительное время.

Задачей, на решение которой направлено заявляемое изобретение, является создание такой конструкции установки, которая обеспечивает напрессовку буксовых узлов на оба конца оси колесной пары без использования дополнительного оборудования и тем самым обеспечивает повышение производительности труда и снижение себестоимости выполненных работ.

Поставленная задача решается тем, что в известной установке для сборки холодной напрессовкой узла железнодорожной колесной пары, содержащей корпус в виде пространственной рамы из вертикальных стоек и горизонтальных балок, механизм фиксации напрессовываемой детали в виде выдвижного стакана с фиксатором, привод ее перемещения в виде гидроцилиндра, выдвижной упор с приводом его продольного перемещения и устройство для вывешивания колесной пары соосно с механизмом фиксации напрессовываемой детали, выполненное в виде двух пар захватов с приводами перемещения, устройство для вывешивания колесной пары выполнено в виде одного грейферного захвата с рычагами вилочного типа, снабженного механизмом его разворота на 180°, установленным на верхних балках корпуса, при этом вертикально расположенная ось механизма разворота перпендикулярна оси колесной пары и выполнена в виде вала-шестерни, жестко связанного с корпусом грейферного захвата, и с возможностью кинематического взаимодействия с зубчатой рейкой, выполненной заодно с поршнями гидроцилиндра разворота захвата.

Такая конструкция установки обеспечивает захват колесной пары, находящейся на рельсах технологического пути, поднятие ее на позицию напрессовки буксового узла, разворот колесной пары на 180° для напрессовки буксового узла на второй конец оси, опускание колесной пары на рельсы технологического пути.

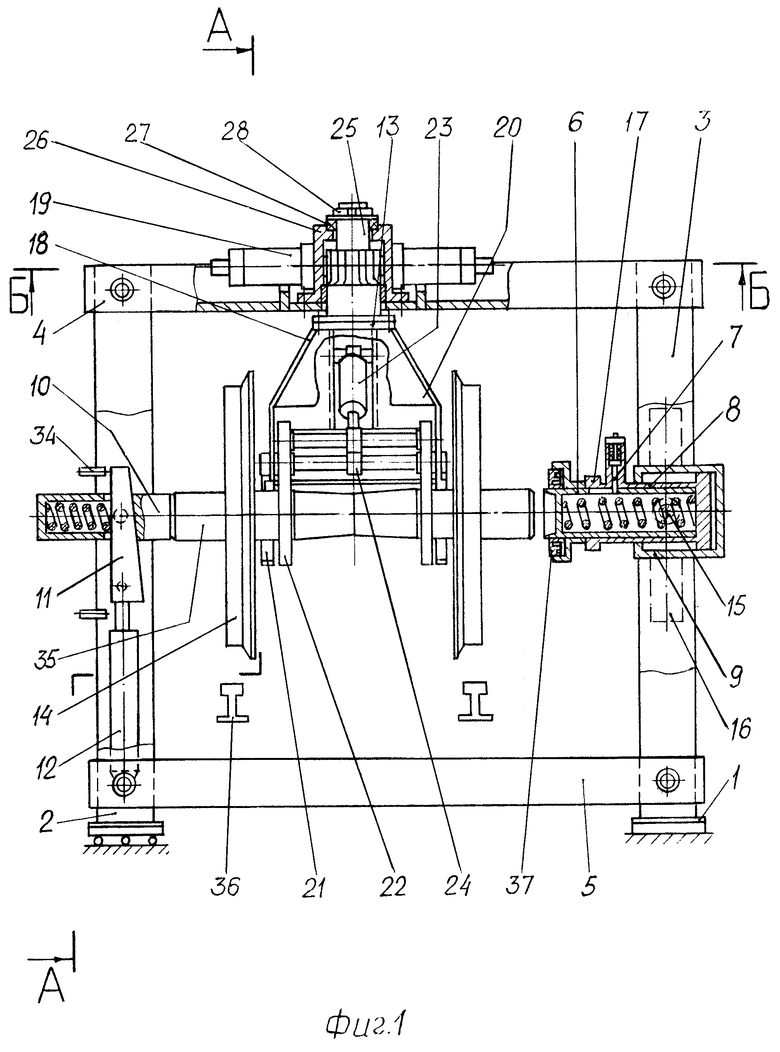

Заявляемое изобретение поясняется чертежами, на которых:

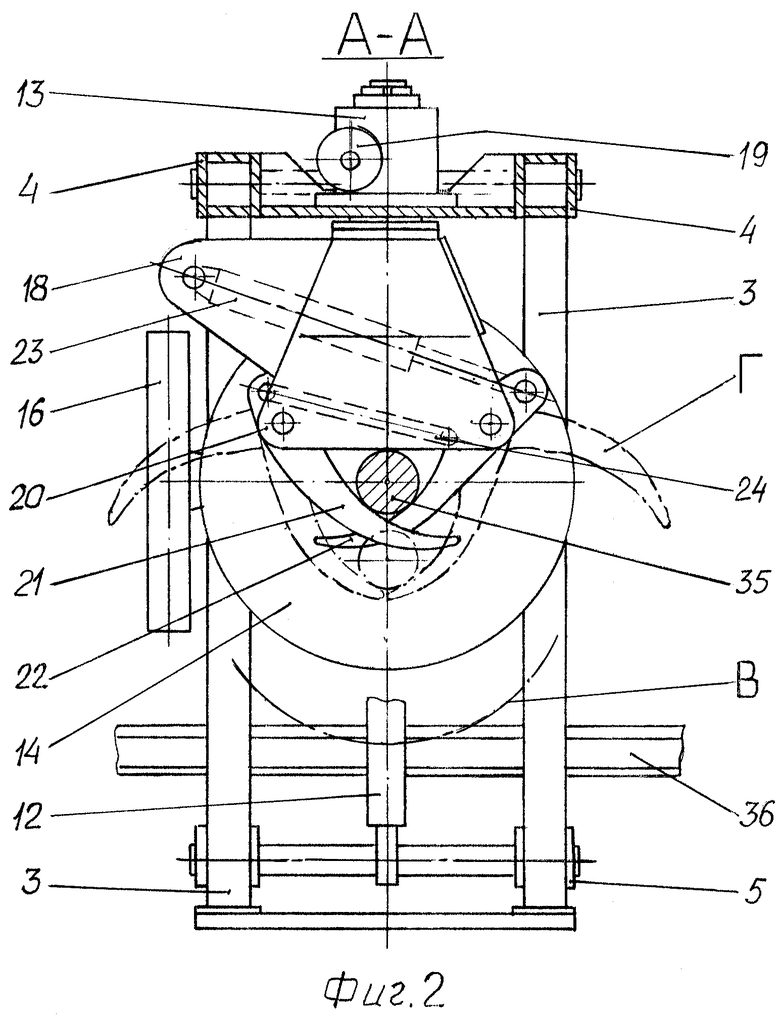

- на фиг.1 изображен общий вид в разрезе предлагаемой установки с показом рабочих положений механизмов установки в исходном положении, а также конструкции грейферного захвата и механизма его разворота;

- на фиг.2 изображен поперечный разрез предлагаемой установки по А-А для показа конструкции захвата;

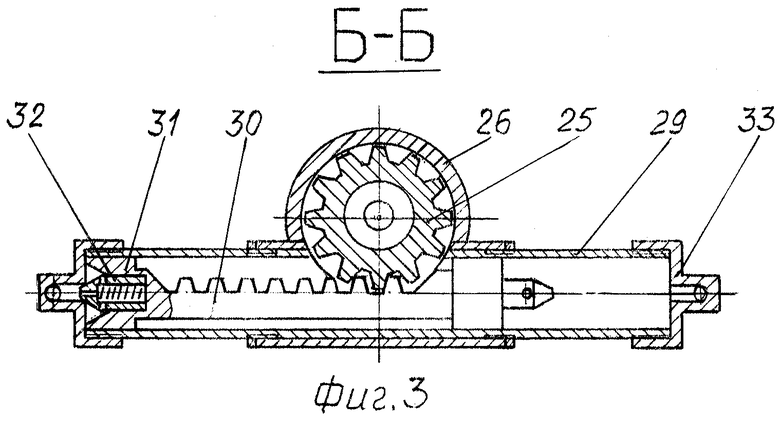

- на фиг.3 изображен в разрезе механизм разворота захвата.

Предлагаемая установка для сборки холодной напрессовкой узла железнодорожной колесной пары содержит корпус 1, выполненный в виде вертикальных стоек 2, 3 и горизонтальных балок 4, 5, механизм фиксации напрессовываемых деталей в виде выдвижного подпружиненного стакана 6, закрепленного с помощью фиксатора 7 в штоке 8 гидроцилиндра 9 - привода перемещения напрессовываемых деталей, выдвижной упор 10 с приводом его продольного перемещения в виде клинового толкателя 11, соединенного с гидроцилиндром 12, устройство 13 для вывешивания колесной пары 14.

Гидроцилиндр 9 установлен с возможностью поворота на цапфах 15, закрепленных на стойках 3, и снабжен приводом поворота в виде гидроцилиндра 16, закрепленного на стойке 3, а его шток 8 снабжен упорным буртом 17, взаимодействующим с напрессовываемыми деталями.

Устройство 13 выполнено в виде грейферного захвата 18, снабженного механизмом 19 разворота захвата на 180°, установленным на балках 4 корпуса 1.

Захват 18 содержит корпус 20, в котором шарнирно закреплены рычаги 21, 22 вилочного типа, гидроцилиндр 23, один конец которого шарнирно закреплен в корпусе 20, а второй - в рычаге 22. Рычаги 21, 22 связаны между собой балансировочной тягой 24.

Механизм разворота захвата содержит вал-шестерню 25, размещенный в корпусе 26 с возможностью вращения и осевого перемещения и опирающийся на корпус 26 через упорный подшипник 27 и гайку 28. Фланец вала-шестерни 25 жестко соединен с корпусом 20 захвата 18. В корпусе 26 закреплен гидроцилиндр 29 с размещенной в нем зубчатой рейкой 30, кинематически связанной с валом-шестерней 25. На концах рейки установлены поршни 31 с подпружиненными демпферами 32. Торцы гидроцилиндра 29 закрыты крышками 33.

Управление работой установки осуществляется с помощью пульта управления (не показан) на основе показаний датчиков положения различных деталей и механизмов установки (например, датчик 34, показанный на фиг.1, контролирует положение выдвижного упора 10 и позволяет определить момент его контакта с осью 35 колесной пары 14).

Установка монтируется в цепочке технологического пути с рельсами 36.

Снабжение захвата 18 механизмом разворота на 180° обеспечивает напрессовку деталей 37 на оба конца оси 35 без применения дополнительного подъемно-поворотного устройства.

Эксплуатация предлагаемой установки для холодной напрессовки буксовых узлов железнодорожной колесной пары осуществляется следующим образом.

Этап 1. Исходное положение.

В исходном положении перед началом работы на позицию В напрессовки (см. фиг.2) в центр зоны нахождения установки для холодной напрессовки по рельсам 36 подается колесная пара 14.

В это время гидроцилиндр 9 со стаканом 6 развернуты наружу, обеспечивая возможность установки на стакан деталей 37, предназначенных для напрессовки на ось 35 колесной пары 14. Стакан 6 находится в максимально утопленном вовнутрь гидроцилиндра 9 положении и зафиксирован в его штоке с помощью фиксатора 7.

В это время рычаги 21, 22 захвата 18 развернуты (подняты) в положение Г, обеспечивающее прокатывание под ними колесной пары 14, а выдвижной упор 10 отодвинут в крайнее левое (исходное) положение.

Этап 2. Напрессовка.

Перед началом напрессовки на выдвижной подпружиненный стакан 6 поочередно надевают (комплектуют) намеченные к напрессовке детали 37. Затем гидроцилиндр 9 с помощью привода его поворота 16 по команде с пульта управления поворачивают против часовой стрелки (см. фиг.1), устанавливая в горизонтальное положение.

После этого рычаги 21, 22 с помощью гидроцилиндра 23 разворачиваются вниз, захватывают ось колесной пары 14 и поднимают ее до упора в корпус 20 захвата 18, фиксируя в позиции напрессовки практически соосно с гидроцилиндром 9 и выдвижным подпружиненным упором 10.

Далее по очередной команде с пульта управления включается гидроцилиндр 12, перемещая вверх клиновый толкатель 11 и выдвигая тем самым упор 10 до его контакта с торцем оси 35 колесной пары 14. Сигнал об этом с помощью датчика 34 передается на пульт управления. Затем убирают фиксатор 7, после чего под действием пружины стакан 6 выдвигается из штока 8 гидроцилиндра 9 и упирается в торец оси 35.

После включения гидроцилиндра 9 его шток 8 начинает выдвигаться и своим упорным буртом 17 сдвигает напрессовывамые детали с подпружиненного стакана 6 и надвигает их на ось 35 колесной пары 14 до упора.

После завершения напрессовки гидроцилиндры 9, 16, 12 переключаются на обратный ход, возвращая соответствующие механизмы установки в исходное положение. Гидроцилиндр 23 остается в прежнем положении, удерживая колесную пару 14 на линии напрессовки. По команде с пульта управления включается гидроцилиндр 29 и с помощью зубчатой рейки 30 разворачивает вал-шестерню 25 и жестко связанный с валом захват 18 с колесной парой 14 на 180°.

На выдвижной подпружиненный стакан 6 устанавливается очередной комплект напрессовываемых деталей, и операция напрессовки повторяется. Затем гидроцилиндры 9, 16, 12 и 23 переключаются на обратный ход, все механизмы установки возвращаются в исходное положение, а колесная пара 14 с напрессованными на оба конца ее оси 35 деталями опускается на рельсы 36 и отправляется на следующую технологическую позицию или на склад.

Установка готова к очередному технологическому циклу.

Использование предлагаемого изобретения позволяет:

обеспечить существенное повышение производительности ремонтных работ за счет исключения необходимости выполнения нескольких операций (опускание колесной пары на подъемно-поворотное устройство, расфиксация ее от захватов, повторная фиксация колесной пары в захватах после ее разворота, подъем колесной пары на линию напрессовки);

снизить себестоимость выполнения ремонтных работ за счет исключения необходимости использования дополнительного подъемно-поворотного устройства для напрессовки деталей на оба конца оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2261786C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| УСТАНОВКА ДЛЯ СБОРКИ ХОЛОДНОЙ НАПРЕССОВКОЙ УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 1999 |

|

RU2155659C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2012 |

|

RU2496627C1 |

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ НАПРЕССОВКИ ПОДШИПНИКОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2577879C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ ПОДШИПНИКОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2583230C1 |

| ПРЕСС ДЛЯ СБОРКИ ИЛИ РАЗБОРКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕСНЫХ ПАР МЕТОДОМ НАПРЕССОВКИ ИЛИ РАСПРЕССОВКИ (ВАРИАНТЫ) | 2008 |

|

RU2385793C1 |

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ РАСПРЕССОВКИ УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 1999 |

|

RU2151040C1 |

| УСТАНОВКА ДЛЯ ДЕМОНТАЖА ГАЕК БУКСОВЫХ УЗЛОВ ПОЛУОСЕЙ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ (ВАРИАНТЫ) | 2009 |

|

RU2412797C1 |

| Конвейерная линия для монтажа буксовых узлов на колесные пары | 1980 |

|

SU1009841A1 |

Изобретение относится к области машиностроения, в частности к оборудованию для облегчения сборки металлических узлов, например для установки на ось колесной пары железнодорожного вагона втулок или колец подшипников. В установке для холодной напрессовки буксовых узлов на колесные пары железнодорожных вагонов устройство для вывешивания колесной пары выполнено в виде грейферного захвата с рычагами вилочного типа, снабженного механизмом его разворота на 180°, установленным на верхних балках корпуса, при этом вертикально расположенная ось механизма разворота перпендикулярна оси колесной пары, выполнена в виде вала шестерни, жестко связанного с корпусом грейферного захвата, и с возможностью кинематического взаимодействия с зубчатой рейкой, выполненной за одно с поршнями гидроцилиндра механизма разворота. Обеспечивается повышение производительности труда и снижение себестоимости выполняемых работ. 3 ил.

Установка для холодной напрессовки буксовых узлов на колесные пары железнодорожных вагонов, содержащая корпус в виде пространственной рамы из вертикальных стоек и горизонтальных балок, механизм фиксации напрессовываемой детали в виде выдвижного подпружиненного стакана с фиксатором, привод ее перемещения в виде гидроцилиндра, выдвижной упор с приводом и устройство для вывешивания колесной пары соосно с механизмом фиксации напрессовываемой детали, отличающаяся тем, что устройство для вывешивания колесной пары выполнено в виде грейферного захвата с рычагами вилочного типа, снабженного механизмом его разворота на 180°, установленным на верхних балках корпуса, при этом вертикально расположенная ось механизма разворота перпендикулярна оси колесной пары, выполнена в виде вала-шестерни, жестко связанного с корпусом грейферного захвата, и с возможностью кинематического взаимодействия с зубчатой рейкой, выполненной заодно с поршнями гидроцилиндра механизма разворота.

| УСТАНОВКА ДЛЯ СБОРКИ ХОЛОДНОЙ НАПРЕССОВКОЙ УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 1999 |

|

RU2155659C1 |

| Способ формирования колесных пар подвижного состава и устройство для его осуществления | 1985 |

|

SU1344568A1 |

| US 3810293 A, 14.05.1974. | |||

Авторы

Даты

2004-06-27—Публикация

2002-12-09—Подача