Изобретение относится к области станкостроения, а именно, к колесотокарным станкам без выкатки с подъемно центрирующей системой, предназначенным для установки в приямке ниже головки рельса в крытых отапливаемых помещениях, и может быть использовано для подъема и центрирования колесных пар и тормозных дисков подвижного состава при обработке поверхности катания и с максимальной нагрузкой до 40 тонн на ось.

Из уровня техники известен колесотокарный станок с системой, содержащий два симметрично расположенных балансира с роликами шпинделей, фиксирующих режущие инструменты, и две приводные стойки, выполненные с возможностью вертикального перемещения и воздействия на балансиры для приведения режущего инструмента во взаимодействие с обрабатываемым колесом (см. патент CN206296458U, кл. B23B 5/32, опубл. 04.07.2017). Основными недостатками известного устройства являются сложность изготовления и относительно малый срок службы, обусловленный быстрым выходом из строя приводных стоек из-за больших величин горизонтальных нагрузок.

Технической проблемой является устранение указанных недостатков и создание прочного и удобного в использовании станка с компактной подъемно центрирующей системой. Технический результат заключается в повышении прочности и расширении возможностей варьирования режимов обработки за счет разработанной подъемно центрирующей системы. Поставленная задача решается, а технический результат достигается тем, что в колесотокарном станке, содержащем подъемно центрирующую систему, включающую два симметрично расположенных балансира с роликами шпинделей, и две приводные стойки, выполненные с возможностью вертикального перемещения и воздействия на балансиры для передачи вращательного движения обрабатываемому колесу, каждая стойка выполнена в виде трапецеидального винта, соединенного с валом приводного двигателя, и установленной на указанном винте посредством внутренней резьбы пиноли, которая зафиксирована от вращения и сверху снабжена торцевой опорой с толкательными роликами, а соответствующий балансир снизу снабжён кулачковой пластиной, на которую воздействуют указанные толкательные ролики. Каждый балансир предпочтительно дополнительно оснащен гидравлическим цилиндром, обеспечивающим гарантированное поджатие вещательного ролика к колесу. Каждая стойка предпочтительно снабжена своим независимым приводным двигателем с энкодером. Каждая пиноль предпочтительно снабжена шпонками, препятствующими её вращению. Трапецеидальный винт предпочтительно закреплён в основании стойки с помощью упорно-радиального подшипника.

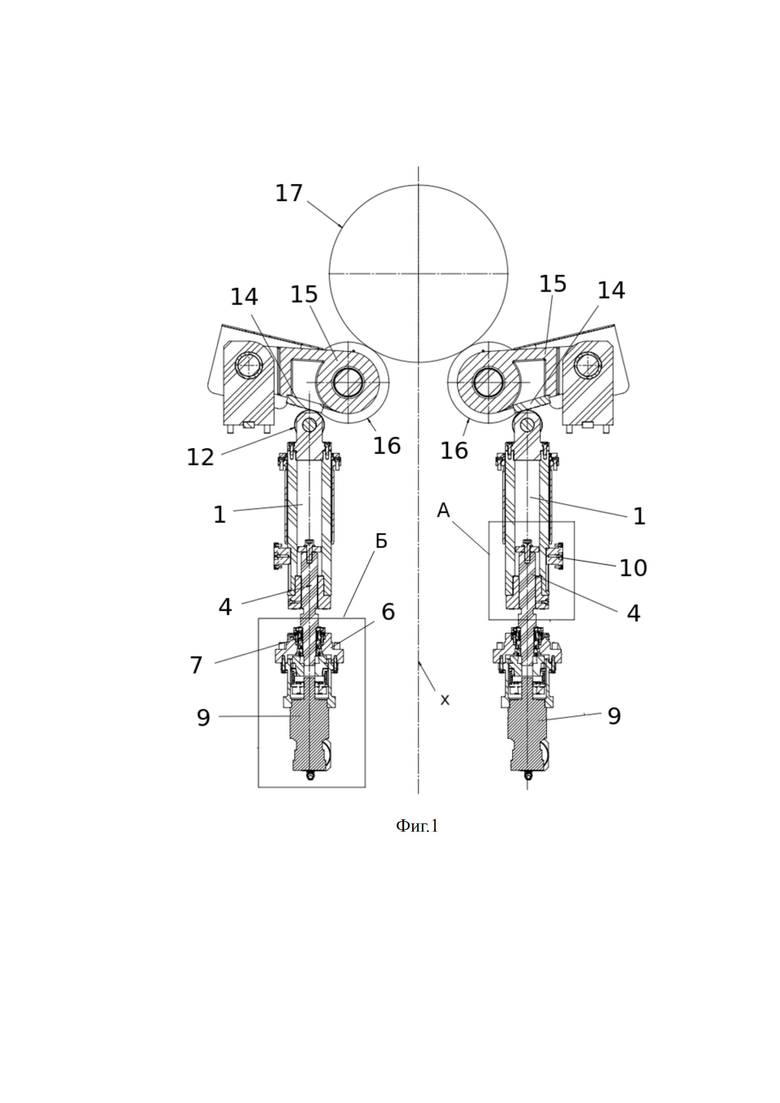

На фиг.1 представлены основные элементы предлагаемой подъемно центрирующей системы станка в разрезе в плоскости колеса;

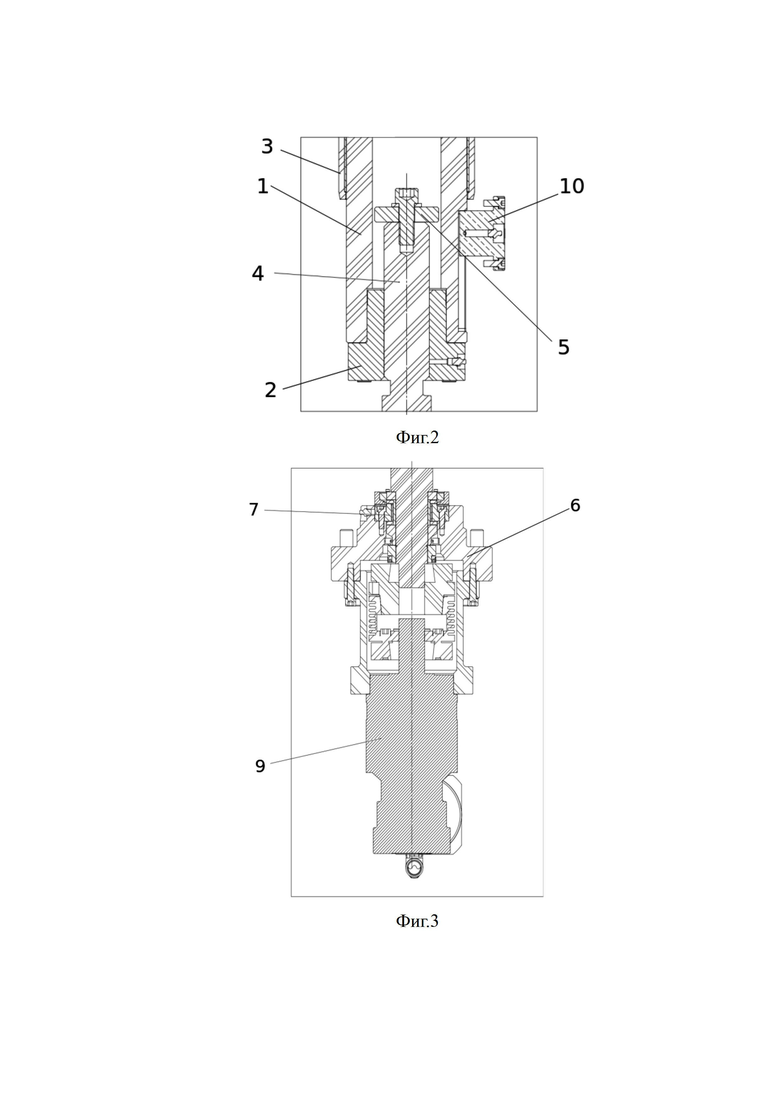

на фиг.2 - узел А по фиг.1;

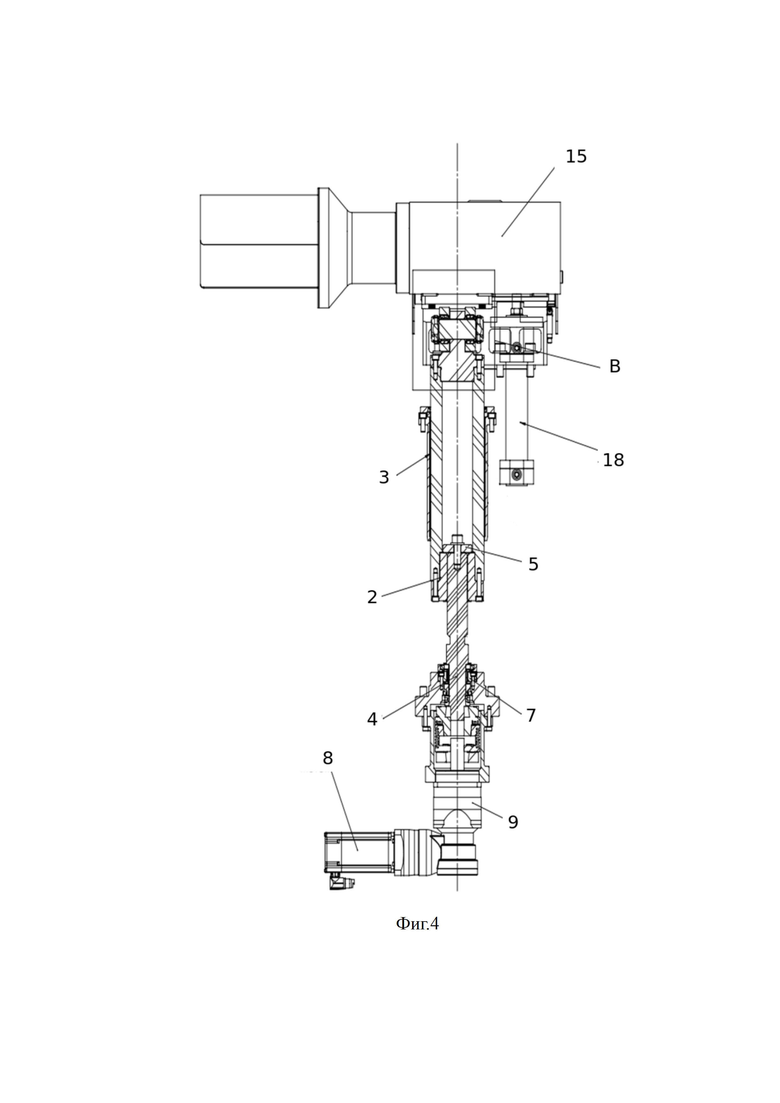

на фиг.3 - узел Б по фиг.1;

на фиг.4 - одна из стоек в разрезе в плоскости перпендикулярной колесу;

на фиг.5 - узел В по фиг.4;

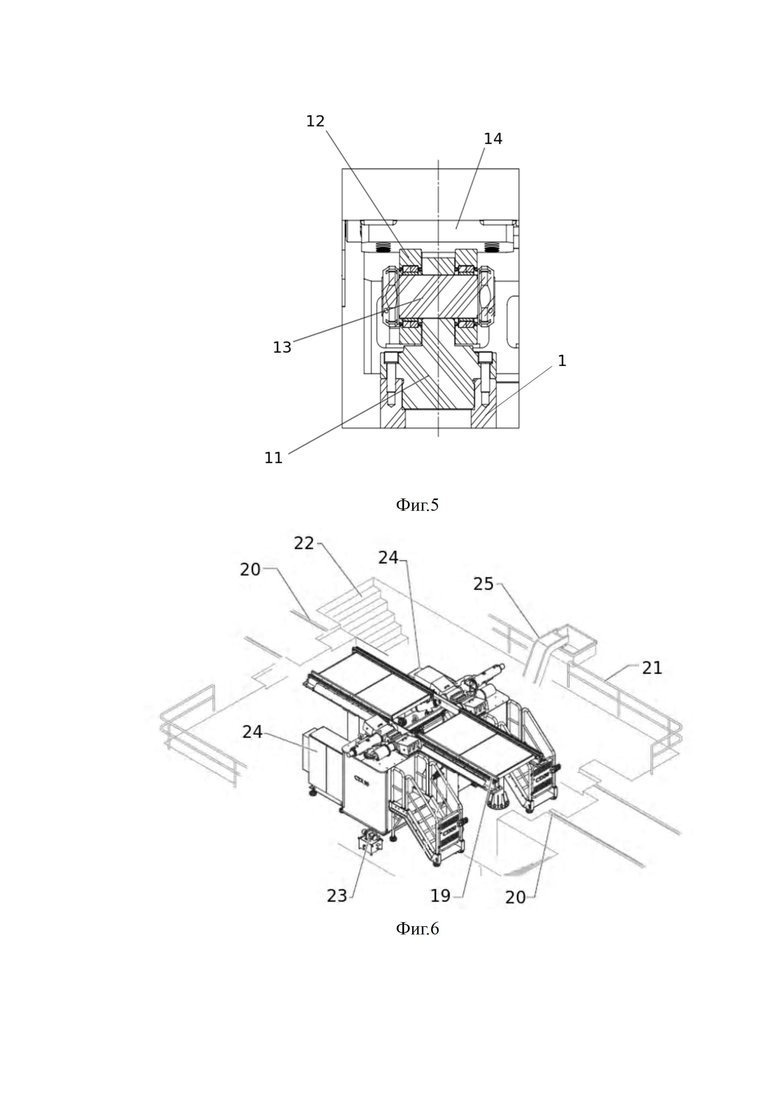

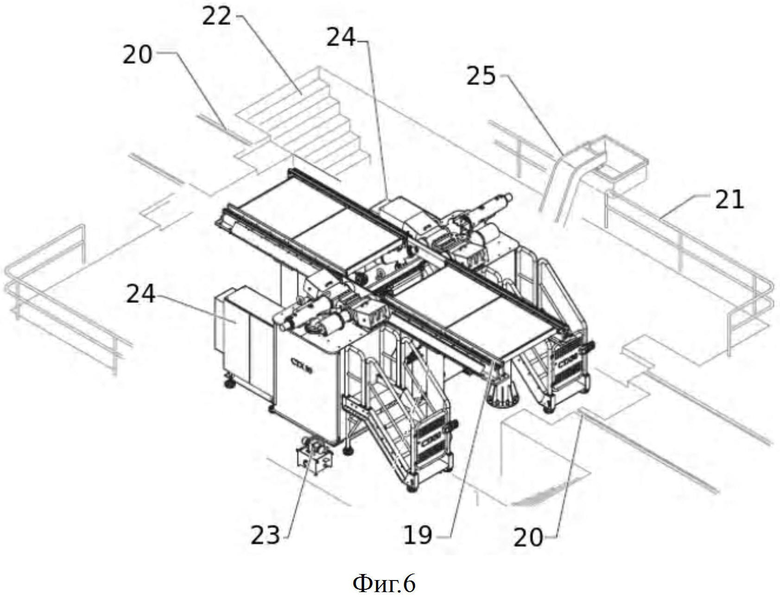

на фиг.6 - общий вид рабочей зоны.

Колесотокарный станок без выкатки — это специальный станок, не требующий демонтажа колесных пар, предназначенный для обработки поверхностей катания колеса и тормозных дисков, подверженных нормальному износу и деформации, которая возникает в связи с контактом рельс-колесо.

Предлагаемая подъемно центрирующая система станка состоит из двух симметричных относительно оси Х пинолей 1 с внутренней резьбой на гайке 2, каждая из которых установлена в гильзе 3 и приводится в вертикальное движение трапецеидальным винтом 4 со стопором 5. Винт 4 установлен в опоре 6, а вертикальная нагрузка поддерживается комбинированным упорно-радиальным подшипником 7 на головке винта 4. Благодаря соответствующему выбору соотношения между диаметром и шагом винта 4, резьбовая пара является самотормозящей в любом положении.

Винт 4 приводится в движение путём соединения с валом независимого приводного двигателя 8 (бесщеточный синхронный или асинхронный или шаговый двигатель мощностью от 1 до 3 кВт) соответствующего размера с абсолютным энкодером через редуктор 9, точно определяющим положение системы в любой момент времени. Для предотвращения вращения пинолей 1 вокруг их собственной оси во время подъема и опускания, они снабжены шпонками 10.

На противоположной стороне, на конце каждой пиноли 1, расположена торцевая опора 11 с парой толкательных роликов 12 соответствующего размера, установленных на оси 13. Толкательные ролики 12 находятся в контакте с кулачковой пластиной 14, закрепленной на балансирах 15. Функция пластины 14 состоит в том, чтобы преобразовать вертикальное движение пинолей 1 во вращательное движение балансиров 15. Балансиры 15 снабжены вращательными роликами 16, посредством взаимодействия которых с обрабатываемым колесом 17 передают ему вращательное движение.

Каждый балансир 15 дополнительно оснащен гидравлическим цилиндром 18, обеспечивающим поджатие вращательного ролика 16 к колесу 17, таким образом, гарантируя тягу для операций обточки.

Неподвижность оси поезда во время работы станка гарантируется опорой буксовых узлов и приводов нагрузки. Крепление колеса 17 происходит за счет трения толкательных роликов 12 на поверхности качения. Использование этих толкательных роликов 12 увеличивает коэффициент трения, тем самым увеличивая силу трения и, следовательно, мощность резания. Станок дополнительно может быть оснащён плавающей или амортизирующей системой по двум осям (компенсация) таким образом, что деформации поверхности качения не становятся силами, приложенными к оси; это гарантирует, что машинная обработка свободна от овальности.

Использование двойного инструмента в зависимости от потребляемой мощности позволяет избежать проблем с длинными стружками и обеспечивает лучшую обработку на внешних и внутренних закруглениях. Режущая кромка инструмента расположена по оси обрабатываемого колеса, соответственно угол резания не зависит от диаметра обрабатываемого колеса, что обеспечивает оптимальную мощность резания.

Наличие измерителя диаметра на суппорте позволяет проводить измерения в любой точке профиля, что дает значительные преимущества с точки зрения точности и возможности измерения диаметра на разных типах профилей с контрольной окружностью на разных расстояниях от внутренней поверхности колеса.

Станок устанавливается ниже нулевой отметки рельса, что более экономично с точки зрения установки и улучшает эргономику работы.

Предлагаемая подъемно центрирующая система станка работает следующим образом.

Колесотокарный станок с предлагаемой подъемно центрирующей системой располагают в центре приямка, и соединяют через подвижную систему 19 рельсов с цеховым рельсовым путем 20. Рабочий цикл происходит с участием оператора. Оператор находится в защищенной зоне перед рабочей зоной, откуда контролирует фазы обработки и подготовки с помощью панели оператора. На фазах цикла, когда поезд остановлен, оператор имеет доступ к верхней части станка и, следовательно, к внешним частям тележки, чтобы проводить ручные операции, необходимые для зажима или разжима буксового узла колесной пары. На этапах, необходимых для подготовки режущего инструмента, оператор имеет доступ к рабочей области, доступ к которой можно получить, разблокировав и открыв часть ограждения 21. Во время технического обслуживания оператор имеет доступ ко всему периметру станка и составных компонентов. Доступ к приямку и выход из него осуществляется по лестнице 22, являющейся частью фундамента. Вспомогательное оборудование, необходимое для работы станка, в стандартной версии размещено внутри приямка. Подъём элементов осуществляют с помощью гидравлического блока 23. Питание станка производится от электрошкафа 24. Остатки резания удаляются из приямка с помощью системы удаления стружки 25.

Функциональные группы, входящие в состав станка, выполняют следующие функции:

a) подача и выгрузка транспортного средства

b) подъем, центрирование и зажим заготовки

c) измерение и обработка заготовки

d) вспомогательные группы

Группы подачи и выгрузки транспортного средства (а) необходимы для обеспечения возможности прохождения транспортного средства, колесная пара которого должна обрабатываться над рабочей зоной: система рельсов 19 присутствует на входе и выходе из токарного станка, соединяя его с рельсовым путем 20 цеха. Система выдвижных рельсов, размещенных в системе неподвижных рельсов, позволяет транспортному средству располагаться над центром станка. После того, как колесная пара зажата, система выдвижных рельсов обеспечивает полный цикл обработки, освобождая рабочую зону.

После того, как транспортное средство расположено так, чтобы колесная пара для обработки находилась в центре рабочей зоны, автоматическая подъемная система (b) будет центрировать транспортное средство и поднимать колесную пару, толкая и касаясь синхронизированных подъемных роликов. В этот момент оператор должен будет установить две опорные плиты и соответствующие переходники под буксовыми узлами колесной пары. Подъем этих опорных плит происходит за счет подъема двух домкратов, движение которых обеспечивается двигателями, а регулировка осуществляется посредством вмешательства оператора: наличие контакта между пластинами и буксовыми узлами контролируется соответствующими датчиками. После того, как контакт с буксовыми узлами был достигнут, систему подъема деталей убирают и вес детали полностью передается в домкратную систему: поддержка штучного веса происходит за счет необратимости системы домкратов. В случае, если массы обрабатываемой колесной пары недостаточно, оператор может усилить захват детали с помощью дополнительной системы зажима; поэтому ряд захватных элементов соприкасаются с буксовыми узлами, которые сближаются и приводятся в положение вспомогательным образом, но всегда под контролем оператора.

После того, как деталь зажата, выдвижные рельсы уводятся, чтобы освободить рабочую зону. Рабочие блоки – это два продольных суппорта, которые перемещаются по высокоточным направляющим качения, приводятся в движение винтами, вращаемыми сервомоторами с числовым программным управлением (ЧПУ): на них установлены группы инструментов и системы измерения и обработки заготовки (с). Указанные группы необходимы для определения положения заготовки и задания эталонного «нуля» для последующих операций обработки. Состояние износа профилей колес и, возможно, тормозных дисков, если они должны быть обработаны, измеряют для того, чтобы выбрать оптимальные режимы резания.

Вращение детали происходит за счет тяги моторизованных вращательных роликов 16, которые соответствующим образом прижаты к поверхности колес 17: они способны компенсировать уменьшение диаметра из-за обработки и возможных поверхностных дефектов обрабатываемых колес. Группы инструментов также находятся под управлением ЧПУ и позволяют выполнять требуемую траекторию инструмента и перепрофилирование колеса посредством координации движения с продольными тележками.

Станок способен повторно обработать изношенную колесную пару и тормозные диски, если они имеются. Для этого необходимо знать геометрию тормозных дисков и общие размеры смежных узлов вблизи оси колесной пары, чтобы изучить процесс обработки и, при необходимости, настроить специальные инструменты. После обработки выполняется цикл измерения, чтобы установить правильность обработки и, при необходимости сгенерировать отчет.

По завершении цикла обработки оператор начинает фазу выгрузки колесной пары. Сначала вручную отводят дополнительные зажимы, затем подъемные ролики соприкасаются с колесом и осуществляют подъем буксовых узлов с опорных пластин. Выдвижные рельсы переводятся в центральное положение, опорные плиты опускаются и подъемные ролики опускаются для установки колесной пары на выдвижные рельсы. В этот момент семафор подает сигнал о возможности безопасного перемещения транспортного средства.

Поставляемые со станком вспомогательные группы (d), могут выполнять различные функции - это может быть: всасывающий узел для удаления образующихся при обработке дыма и пыли в рабочей зоне, измельчитель под рабочей зоной для уменьшения размера стружки, устройство удаления стружки для выгрузки стружки из приямка в ящик для сбора, гидравлический и смазочный центр для выработки необходимой мощности и распределения правильного количества смазки в точках и в правильных режимах, набор деталей в виде шкафа с адаптерами для захвата, инструментами и кулачковыми пластинами, а также дополнительный принтер и/или компьютер для любых удаленных подключений и печати отчета об измерениях во время выполнения.

Ожидаемое время цикла составляет 35 минут, учитывая оснастку (выбор приспособлений и оснастку), зажим колесной пары, измерение колесной пары, перепрофилирование с одним проходом 5 мм по поверхности катания, окончательное измерение, выгрузка колесной пары.

Преимущества предлагаемой подъемно центрирующей системы колесотокарного станка заключаются в повышении компактности, устранении горизонтальных сил на осях для повышения прочности, обеспечении возможности модулирования силы (и, следовательно, крутящего момента двигателя) для подъема поезда с помощью балансира; оптимизации силы (крутящего момента двигателя) и, следовательно, установленной мощности за счёт подбора формы кулачковой пластины, минимизации вертикального хода и повышения жесткости, обеспечения возможности настройки профиля кулачковой пластины для выполнения различных прогонов без изменения других компонентов общей системы (при этом кулачковая система одностороннего типа освобождается от гидравлической системы компенсации шпинделя, что позволяет избежать нагрузок из-за возможных отклонений от округлости колес механической системы).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ОСЕЙ | 2014 |

|

RU2551752C1 |

| ПОРТАЛЬНЫЙ КОЛЕСОТОКАРНЫЙ СТАНОК | 2007 |

|

RU2405661C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

| КОЛЕСОТОКАРНЫЙ СТАНОК, РАСПОЛОЖЕННЫЙ ПОД ПОЛОМ ЦЕХА | 2011 |

|

RU2560494C2 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ВЫВЕШИВАНИЯ, РАСКРУТКИ С РЕВЕРСИРОВАНИЕМ КОЛЕСНОЙ ПАРЫ ПРИ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКЕ БУКСОВЫХ ПОДШИПНИКОВ ПОДВИЖНОГО СОСТАВА | 2005 |

|

RU2310182C2 |

| МОБИЛЬНЫЙ СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2017 |

|

RU2675329C1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1996 |

|

RU2103140C1 |

| ПОРТАЛЬНЫЙ ТОКАРНЫЙ СТАНОК НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1995 |

|

RU2132255C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

Изобретение относится к колесотокарным станкам с подъемно-центрирующей системой, предназначенным для установки в приямке ниже головки рельса в крытых отапливаемых помещениях, и может быть использовано для подъема и центрирования колесных пар и тормозных дисков подвижного состава при обработке поверхности катания и с максимальной нагрузкой до 40 тонн на ось. В колесотокарном станке, содержащем подъемно-центрирующую систему, включающую два симметрично расположенных балансира с роликами шпинделей, и две приводные стойки, выполненные с возможностью вертикального перемещения и воздействия на балансиры для передачи вращательного движения обрабатываемому колесу, каждая стойка выполнена в виде трапецеидального винта, соединенного с валом приводного двигателя, и установленной на указанном винте посредством внутренней резьбы пиноли, которая зафиксирована от вращения и сверху снабжена торцевой опорой с толкательными роликами. Техническим результатом изобретения является повышение прочности и расширение возможностей варьирования режимов обработки за счет разработанной подъемно-центрирующей системы. 4 з.п. ф-лы, 6 ил.

1. Подъемно-центрирующая система колесотокарного станка, содержащая два симметрично расположенных балансира с роликами шпинделей, и две приводные стойки, выполненные с возможностью вертикального перемещения и воздействия на балансиры для приведения во взаимодействие роликов с обрабатываемым колесом, отличающаяся тем, что каждая стойка выполнена в виде трапецеидального винта, соединенного с валом приводного двигателя, и установленной на указанном винте посредством внутренней резьбы пиноли, которая зафиксирована от вращения и сверху снабжена торцевой опорой с толкательными роликами, а соответствующий балансир снизу снабжён кулачковой пластиной, на которую воздействуют указанные толкательные ролики.

2. Подъемно-центрирующая система колесотокарного станка по п.1, отличающаяся тем, что каждый балансир дополнительно оснащен гидравлическим цилиндром, обеспечивающим гарантированное поджатие вращательного ролика к колесу.

3. Подъемно-центрирующая система колесотокарного станка по п.1, отличающаяся тем, что каждая стойка снабжена своим независимым приводным двигателем с энкодером.

4. Подъемно-центрирующая система колесотокарного станка по п.1, отличающаяся тем, что каждая пиноль снабжена шпонками, препятствующими её вращению.

5. Подъемно-центрирующая система колесотокарного станка по п.1, отличающаяся тем, что трапецеидальный винт закреплён в основании стойки с помощью упорно-радиального подшипника.

| CN 206296458 U, 04.07.2017 | |||

| Прибор для запуска раствора красителя в фильтр скважины и дли взятия проб жидкости | 1935 |

|

SU51545A1 |

| ПОРТАЛЬНЫЙ КОЛЕСОТОКАРНЫЙ СТАНОК | 2007 |

|

RU2405661C1 |

| RU 66997 U1, 10.10.2007 | |||

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЁС В ГОРЯЧЕМ СОСТОЯНИИ | 1941 |

|

SU63754A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

| KR 100981444 B1, 13.09.2010. | |||

Авторы

Даты

2020-06-01—Публикация

2020-01-14—Подача