Изобретение относится к области машиностроения, а более конкретно - к вспомогательному оборудованию для облегчения сборки металлических узлов, например, для установки на ось колесной пары железнодорожного вагона втулок или колец подшипников.

Известны различные конструкции установок для напрессовки различных втулок и колец на оси.

Известна, например, установка для сборки горячей напрессовкой лабиринтного кольца и внутреннего кольца цилиндрического подшипника на ось железнодорожной колесной пары (см. кн. А.А. Амелиной "Устройство и ремонт вагонных букс с роликовыми подшипниками", М., Транспорт, 1975, стр. 239...253), содержащая корпус, механизм фиксации напрессовываемой детали, привод ее перемещения и нагреватель либо индукционного типа, либо выполненный в виде масляной ванны.

С помощью такой установки производят раздельную напрессовку нужных колец на ось колесной пары с обязательным охлаждением полученной сборки.

Естественно, монтаж колец по горячей посадке требует значительного времени на проведение работ. Кроме того, требуются специально оборудованные помещения ("горячие цеха") для такого экологически грязного производства, что сильно удорожает производство, да и условия работы обслуживающего персонала далеки от комфортных.

Наиболее близким решением к заявляемому по технической сущности и достигаемому результату от его использования является конструкция известной установки для сборки холодной напрессовкой узла железнодорожной колесной пары по а.с. СССР N 1344568, 15.10.1987, B 23 P 19/02, содержащая корпус, механизм фиксации напрессовываемой детали, выполненный в виде выдвижного подпружиненного стакана, привод ее перемещения в виде первого гидроцилиндра и два кронштейна.

С помощью такой установки можно напрессовывать в холодном виде узлы железнодорожных колесных пар. Однако, применение такой установки из-за ее конструктивных особенностей ведет к большим затратам по времени и, соответственно, к увеличению себестоимости работ.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности работ по изготовлению или ремонту железнодорожных колесных пар.

Данная задача решается с помощью технического результата от использования заявляемого изобретения, заключающегося в повышении производительности труда при изготовлении или ремонте колесной пары с одновременным снижением себестоимости выполняемых работ независимо от размеров и типа деталей и узлов изготовляемой или ремонтируемой колесной пары.

Указанный результат достигается тем, что известная установка для сборки холодной напрессовкой узла железнодорожной колесной пары, содержащая корпус, механизм фиксации напрессовываемой детали, выполненный в виде выдвижного подпружиненного стакана, привод ее перемещения в виде первого гидроцилиндра и два кронштейна, дополнительно снабжена установленным соосно первому гидроцилиндру выдвижным упором с приводом его продольного перемещения и закрепленными на кронштейнах двумя парами захватов для вывешивания колесной пары соосно с первым гидроцилиндром и выдвижным упором, оснащенными приводами перемещения. При этом корпус выполнен в виде первой и второй вертикальных подвижных стоек и первой и второй вертикальных неподвижных стоек, попарно соединенных между собой снаружи двумя верхними и двумя нижними боковыми продольными полосами, а изнутри - двумя верхними и двумя нижними поперечными стяжками, шарнирно соединенными с вертикальными стойками и продольными полосами с образованием совместно с ними единой пространственной рамы, причем первая и вторая неподвижные вертикальные стойки, а также первая и вторая подвижные вертикальные стойки снабжены закрепленными на них соответственно первой, второй, третьей и четвертой цапфами, а первый гидроцилиндр установлен в упомянутых первой и второй цапфах неподвижных вертикальных стоек с возможностью поворота и снабжен приводом его поворота, выполненным в виде смонтированного на первой неподвижной вертикальной стойке второго гидроцилиндра с закрепленной на его поршне рейкой и зубчатого колеса, закрепленного на первой цапфе, при этом шток первого гидроцилиндра выполнен с упорным буртом, имеющим сферическую поверхность, и снабжен компенсирующей шайбой со сферической поверхностью, сопряженной с упомянутой сферической поверхностью бурта, выдвижной упор смонтирован на третьей и четвертой цапфах подвижных вертикальных стоек, а привод его продольного перемещения выполнен в виде клинового толкателя, кинематически соединенного с третьим гидроцилиндром, установленным на первой подвижной вертикальной стойке, выдвижной подпружиненный стакан установлен на штоке первого гидроцилиндра, кронштейны расположены на двух верхних поперечных стяжках, а привод каждой пары захватов выполнен в виде гидроцилиндра, шток которого кинематически связан через рычажную систему с захватами этой пары.

Кроме того, для расширения технологических возможностей установки первый гидроцилиндр должен быть снабжен переходным стаканом, стенка которого в продольном сечении имеет  -образную форму, установленным коаксиально выдвижному подпружиненному стакану с его наружной стороны в месте исходной установки напрессовываемой детали с охватом ее снаружи и имеющим два варианта исполнения.

-образную форму, установленным коаксиально выдвижному подпружиненному стакану с его наружной стороны в месте исходной установки напрессовываемой детали с охватом ее снаружи и имеющим два варианта исполнения.

В первом варианте для обеспечения совместной напрессовки на ось колесной пары лабиринтного кольца с внутренним кольцом подшипника переходный стакан выполнен с центральным отверстием диаметром, превышающим наружный диаметр выдвижного подпружиненного стакана.

Во втором варианте исполнения для обеспечения отдельной напрессовки лабиринтного кольца без внутреннего кольца подшипника переходный стакан выполнен с центральным отверстием диаметром, равным наружному диаметру выдвижного подпружиненного стакана.

Введение в конструкцию установки дополнительных механизмов, а также особое выполнение и особое размещение имеющихся и дополнительных механизмов позволяет существенно снизить затраты и повысить производительность изготовления и ремонта железнодорожных колесных пар.

Заявляемое изобретение пояснено чертежами, на которых:

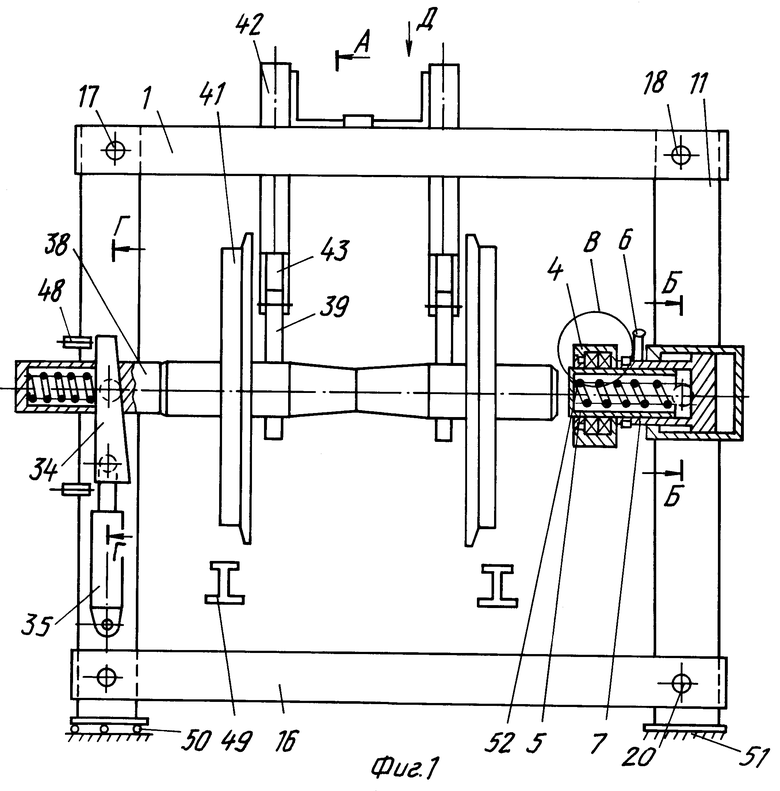

- на фиг. 1 показан общий вид в разрезе предлагаемой установки с показом рабочих положений механизмов установки в исходном положении;

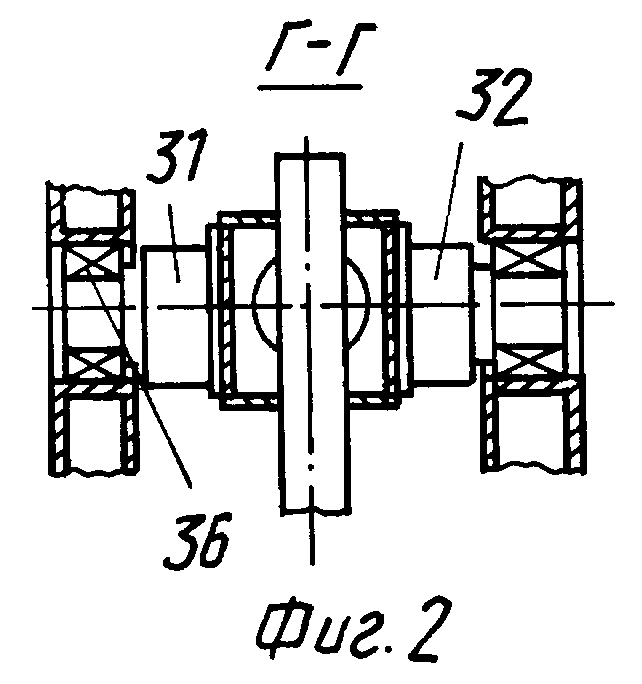

- на фиг. 2 изображен поперечный разрез предлагаемой установки по Г-Г для показа схемы установки выдвижного упора;

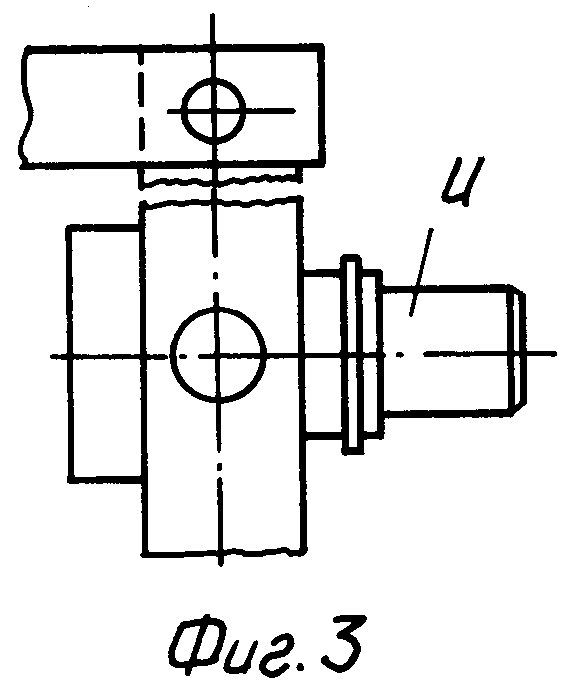

на фиг. 3 изображена часть общего вида предлагаемой установки с первым гидроцилиндром, развернутым в положение, противоположное рабочему, для показа состояния, в котором выполняются подготовительные операции одевания колец или корпуса буксы с кольцами на стакан гидроцилиндра;

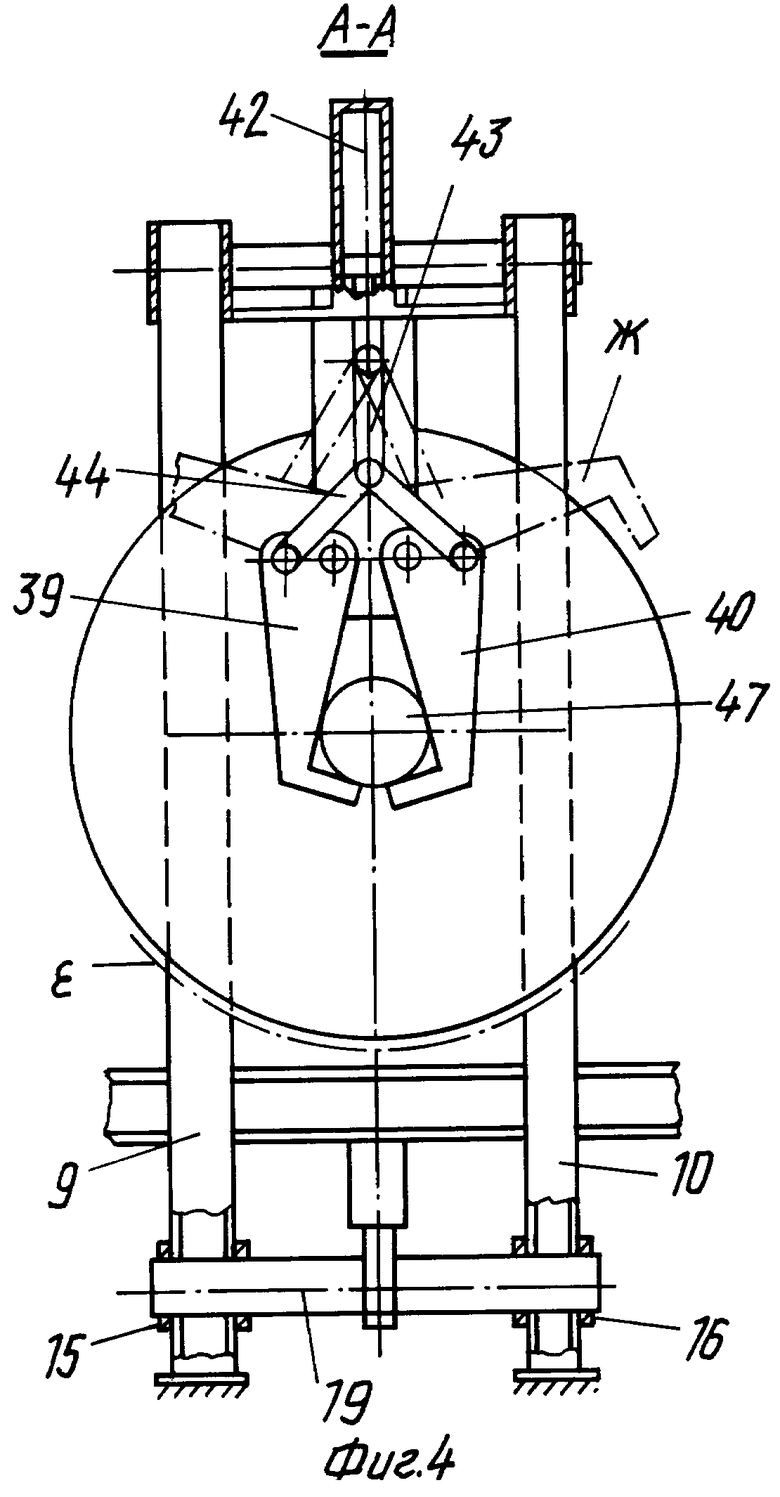

- на фиг. 4 изображен поперечный разрез предлагаемой установки по А-А для показа конструкции захвата для вывешивания колесной пары:

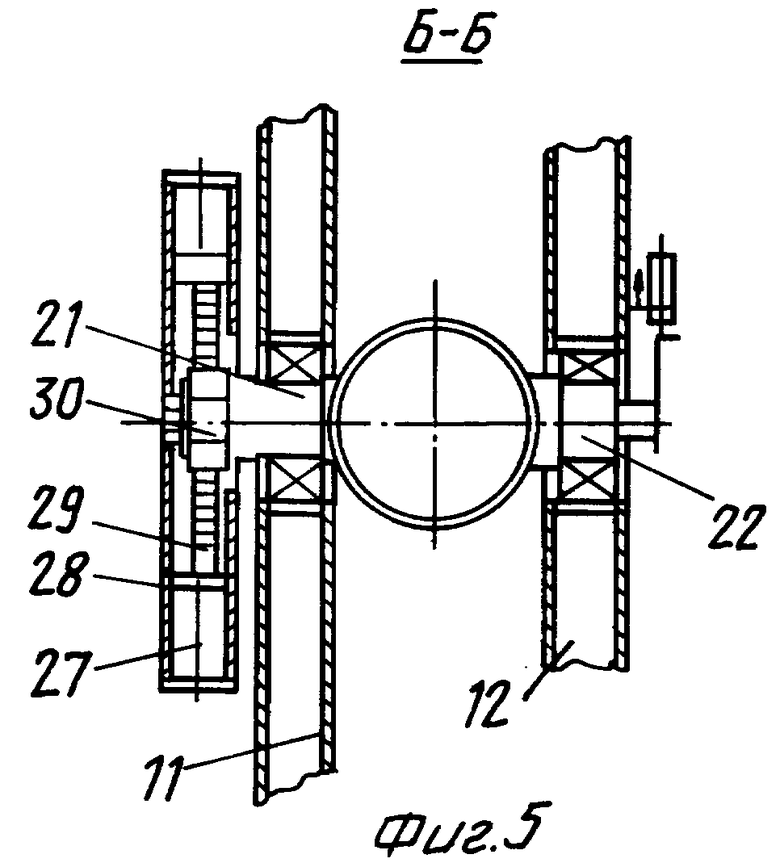

- на фиг. 5 изображен поперечный разрез предлагаемой установки по Б-Б для показа схемы установки первого гидроцилиндра и конструкции привода его поворота:

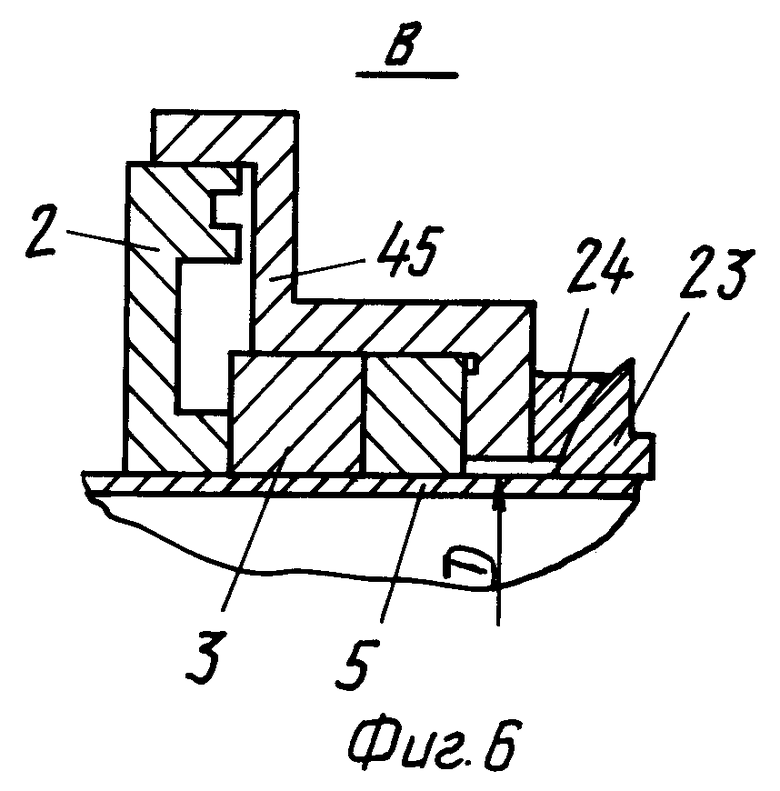

- на фиг. 6 изображена в разрезе часть первого гидроцилиндра для показа первого варианта напрессовки лабиринтного кольца одновременно с напрессовкой внутреннего кольца подшипника;

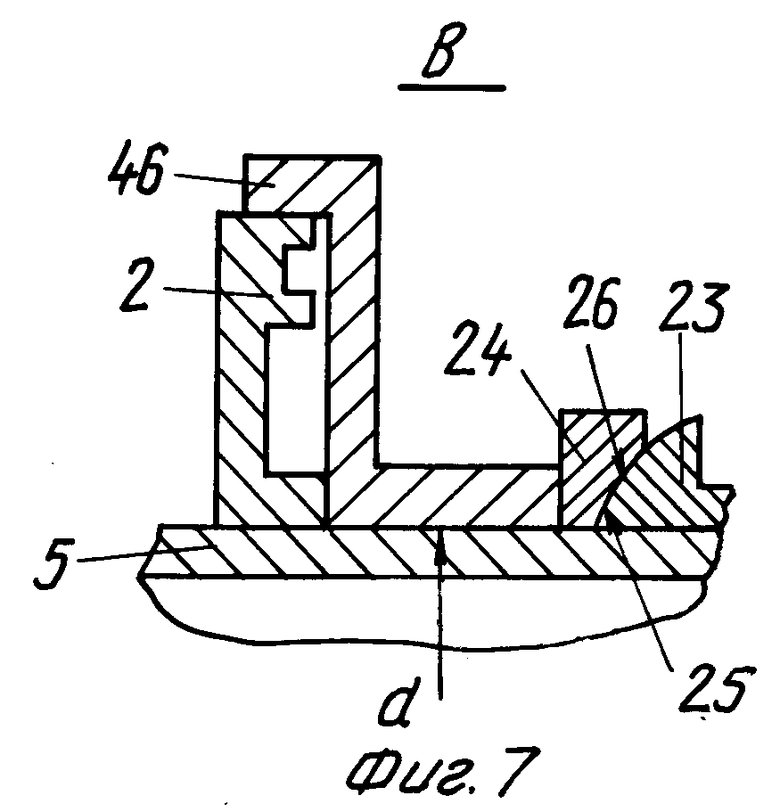

- на фиг. 7 изображена в разрезе часть первого гидроцилиндра для показа второго варианта напрессовки лабиринтного кольца без напрессовки внутреннего кольца подшипника;

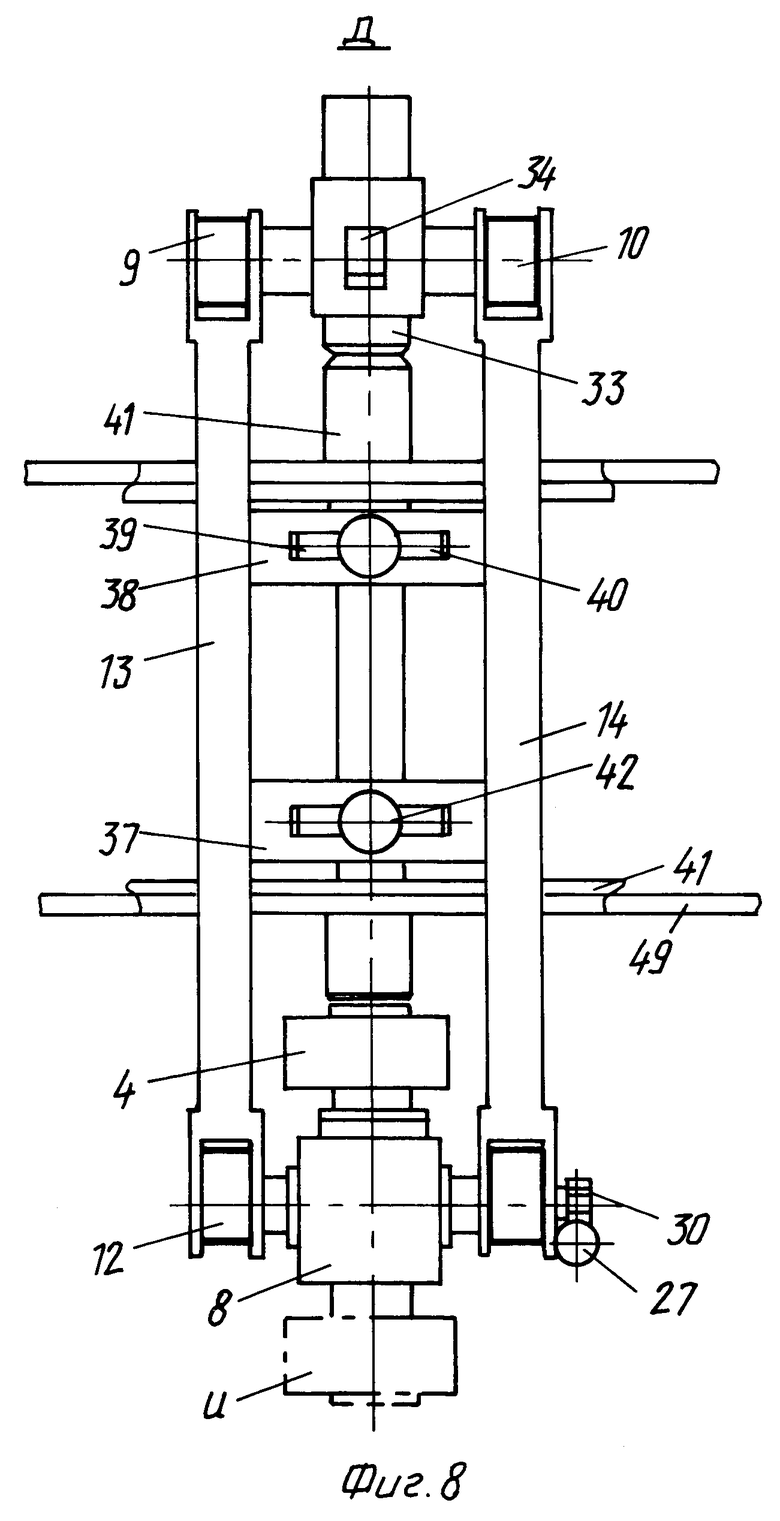

- на фиг. 8 изображен вид в плане на заявляемую установку.

Предлагаемая установка для сборки холодной напрессовкой узла железнодорожной колесной пары содержит корпус 1, механизм фиксации напрессовываемых деталей: лабиринтного кольца 2, внутреннего кольца 3 подшипника или корпуса буксы 4, выполненный в виде выдвижного подпружиненного стакана 5, неподвижно закрепленного с помощью разъемного фиксатора 6 на штоке 7 первого (основного) гидроцилиндра 8 - привода перемещения напрессовываемой детали 2, 3 или 4.

Корпус 1 выполнен в виде двух вертикальных подвижных стоек 9 и 10, а также двух вертикальных неподвижных стоек 11 и 12, попарно соединенных между собой снаружи двумя верхними 13, 14 и двумя нижними боковыми продольными полосами 15, 16, а изнутри - двумя верхними 17, 18 и двумя нижними 19, 20 поперечными стяжками, шарнирно скрепленными со стойками 9, 10, 11, 12 и полосами 13, 14, 15, 16 (что позволяет избежать в процессе работы установки возникновения опасных изгибающих моментов в местах сопряжения вертикальных стоек и продольных полос) и образующими совместно с ними единую пространственную раму.

Первый гидроцилиндр 8 установлен с возможностью поворота на первой 21 и второй 22 цапфах, закрепленных соответственно на первой 11 и второй 12 неподвижных вертикальных стойках, при этом на штоке 7 первого гидроцилиндра 8 выполнен упорный бурт 23, имеющий компенсирующую шайбу 24, сопряженную с упорным буртом 23 по сфере (т.е. по сферической поверхности 25 шайбы 24 и сферической поверхности 26 упорного бурта 23) для компенсации непрямолинейности колесной пары и первого гидроцилиндра 8, причем первый гидроцилиндр 8 снабжен приводом его поворота на первой 21 и второй 22 цапфах, выполненным в виде второго гидроцилиндра 27, установленного на первой неподвижной вертикальной стойке 11, с закрепленной на его поршне 28 рейкой 29 и зубчатым колесом 30, закрепленным на первой цапфе 21.

На первой 9 и второй 10 подвижных вертикальных стойках на третьей 31 и четвертой 32 цапфах смонтирован выдвижной подпружиненный упор 33 с приводом его продольного перемещения, выполненным в виде клинового толкателя 34, кинематически соединенного с третьим гидроцилиндром 35, установленным на нижней поперечной стяжке 19, причем цапфы установлены на стойках в сферических подшипниках 36, компенсирующих погрешности изготовления и монтажа корпуса.

На двух верхних продольных полосах 13 и 14 (см. фиг. 8) установлены кронштейны 37 и 38, на которых закреплены две пары захватов для вывешивания изготовляемой или ремонтируемой колесной пары 41, каждая пара имеет по два захвата 39 и 40 с приводом их открытия и закрытия, выполненным в виде гидроцилиндра 42, шток 43 которого кинематически связан через рычажную систему 44 с захватами 39 и 40.

Для расширения технологических возможностей установки первый гидроцилиндр 8 должен быть снабжен переходным стаканом 45 (см. фиг. 6 - I вариант исполнения) или 46 (см. фиг. 7 - II вариант исполнения) со стенкой, выполненной в сечении  - образной формы, установленным коаксиально выдвижному подпружиненному стакану 5 с его наружной стороны в месте исходной установки напрессовываемой детали(ей) 2 и/или 3, 4 с охватом ее (их) снаружи.

- образной формы, установленным коаксиально выдвижному подпружиненному стакану 5 с его наружной стороны в месте исходной установки напрессовываемой детали(ей) 2 и/или 3, 4 с охватом ее (их) снаружи.

В первом варианте исполнения для обеспечения совместной напрессовки на ось 47 колесной пары 41 лабиринтного кольца 2 с внутренним кольцом 3 подшипника в переходном стакане 45 выполнено центральное отверстие D с диаметром, превышающим наружный диаметр выдвижного стакана 5 первого гидроцилиндра 8.

Во втором варианте исполнения для обеспечения отдельной напрессовки лабиринтного кольца 2 без внутреннего кольца 3 подшипника в переходном стакане 46 выполнено центральное отверстие d с диаметром, равным наружному диаметру выдвижного подпружиненного стакана 5 первого гидроцилиндра 8.

Управление работой установки осуществляется с помощью пульта управления (на чертеже не показан) на основе показаний датчиков положения различных деталей и механизмов установки (например, датчик 48, показанный на фиг. 1, контролирует положение поворотного выдвижного упора 33 и позволяет определить момент его контакта с осью 47 колесной пары 41 любой длины).

Установка монтируется в цепочке технологического пути с рельсами 49 (см. фиг. 8) и может дополниться подъемно-поворотным устройством (на чертеже не показано), обеспечивающим поворот колесной пары для запрессовки колец с обеих сторон оси.

Установка корпуса 1 на подвижную опору 50 (см. фиг. 1) и неподвижную опору 51 позволяет избежать приложения изгибающих моментов к фундаментам при приложении основной рабочей нагрузки (усилия запрессовки).

Эксплуатация предлагаемой установки для холодной напрессовки узла железнодорожной колесной пары осуществляется следующим образом.

1 этап. Исходное положение.

В исходном положении перед началом работы на позицию "E" напрессовки (см. фиг. 4) в центр зоны нахождения установки для холодной напрессовки по рельсам 49, например, технологического пути поточной линии подается колесная пара 41.

В это время на установке первый гидроцилиндр 8 развернут на первой 21 и второй 22 цапфах наружу в положение "И" (см. фиг. 3), обеспечивая легкий доступ к нему обслуживающего персонала для установки на него деталей, предназначенных для напрессовки на ось 47 колесной пары 41.

В это же время захваты 39 и 40 (см. фиг. 4) развернуты (подняты) в позиции "Ж" в открытом положении, а поворотный выдвижной подпружиненный упор 33 (см. фиг. 1) отодвинут в крайнее левое исходное положение.

Этап 2. Напрессовка.

Вариант 2.1. Совместная напрессовка лабиринтного кольца совместно с внутренним кольцом подшипника и корпусом буксы.

2.1.1. Подготовительная операция.

Перед началом напрессовки на выдвижной подпружиненный стакан 5 первого гидроцилиндра 8, находящийся в максимально утопленном вовнутрь первого гидроцилиндра 8 (и зафиксированном относительно штока 7 гидроцилиндра 8 с помощью фиксатора 6) положении поочередно надевают (комплектуют) намеченные к напрессовке детали - внутреннее кольцо 3 подшипника, лабиринтное кольцо 2 и одетый на них корпус буксы 4.

2.1.2. Основная рабочая операция.

После завершения подготовительной операции первый гидроцилиндр 8 с помощью привода его поворота (второго гидроцилиндра 27, рейки 29 и зубчатого колеса 30) по команде с пульта управления (на чертеже не показан) поворачивают против часовой стрелки (см. фиг. 1) вокруг первой 21 и второй 22 цапф, устанавливая первый гидроцилиндр 8 в горизонтальное положение.

Затем захваты 39 и 40 с помощью гидроцилиндра 42 и рычажной системы 44 разворачивают вниз, закрывая захваты 39 и 40 вокруг оси 47 колесной пары 41. После этого тем же гидроцилиндром 42 колесную пару 41 поднимают (подвешивают) и фиксируют в позиции напрессовки практически соосно с первым гидроцилиндром 8 и выдвижным подпружиненным упором 33 (см. фиг. 1).

После этого по очередной команде с пульта управления (на чертеже не показан) включают третий гидроцилиндр 35 и с помощью клинового толкателя 34 выдвигают подпружиненный упор 33 до его контакта с торцем оси 47 колесной пары 41. Сигнал об этом с помощью датчика 48 поступает на пульт управления (на чертеже не показан). Далее убирают фиксатор 6, после чего под действием пружины 52 выдвижной подпружиненный стакан 5 упирается в торец оси 47 колесной пары 41.

Экспериментально установлено, что предлагаемая конструкция установки позволяет достичь соосности в пределах 0,3...0,5 мм для колесных пар известных типов, имеющих различные диаметры осей 41.

После включения первого гидроцилиндра 8 шток 7 начнет двигаться, своим упорным буртом 23 через компенсирующую шайбу 24 (автоматически компенсирующей самоустановкой реальную несоосность первого гидроцилиндра 8 и оси 47 колесной пары 41 с помощью сферической поверхности 26 упорного бурта 23, штока 7 и ответной сферической поверхности 25 компенсирующей шайбы 24) воздействуя на детали 2, 3 и 4, сдвигая их с выдвижного подпружиненного стакана 5 и надвигая на ось 47 колесной пары 41 до упора.

После завершения напрессовки все гидроцилиндры 8, 27, 35, 42 переключаются на обратный ход и все механизмы установки возвращаются в исходное положение, а колесная пара 41 с напрессованными на ее ось 47 деталями 2, 3 и 4 опускается на рельсы 49, расфиксируется от захватов 39 и 40 и отправляется на следующую технологическую позицию или на склад.

Установка готова к очередному технологическому циклу.

Вариант 2.2. Совместная напрессовка лабиринтного кольца совместно с внутренними кольцами подшипника, но отдельно от корпуса буксы.

2.2.1. Подготовительная операция.

Перед началом напрессовки на выдвижной подпружиненный стакан 5 первого гидроцилиндра 8, находящийся в максимально утопленном вовнутрь первого гидроцилиндра 8 (и зафиксированном относительно штока 7 первого гидроцилиндра 8 с помощью фиксатора 6) положении поочередно надевают (комплектуют) намеченные к напрессовке детали - лабиринтное кольцо 2, внутренние кольца 3 подшипника, переходный стакан 45 (см. фиг. 6). В это время корпус буксы 4 собирается на другой технологической позиции.

2.2.2. Основная рабочая операция.

Повторяется основная рабочая операция по п. 2.1.2.

Вариант 3. Раздельная напрессовка лабиринтного кольца и внутренних колец подшипника без корпуса буксы.

2.3.1. Подготовительная операция.

Перед началом напрессовки на выдвижной подпружиненный стакан 5 первого гидроцилиндра 8, находящийся в максимально утопленном вовнутрь первого гидроцилиндра 8 (и зафиксированном относительно штока 7 первого гидроцилиндра 8 с помощью фиксатора 6) положении надевают намеченную к напрессовке деталь - лабиринтное кольцо 2 и переходный стакан 46 (см. фиг. 7).

2.3.2. Основная рабочая операция.

Повторяется основная рабочая операция по п. 2.1.2.

После этого установка приводится в исходное положение. На выдвижной подпружиненный стакан 5 первого гидроцилиндра 8 надевают внутренние кольца 3 подшипника и вновь повторяется основная рабочая операция по п. 2.1.2.

Использование предлагаемого изобретения позволяет:

1. Обеспечить напрессовку лабиринтных колец и внутренних колец подшипников, в том числе с корпусами букс, на оси железнодорожных колесных пар вне зависимости от реальных размеров и типа частей конкретной колесной пары (оси и колес).

2. Обеспечить надежный контроль, фиксацию и своевременную корректировку при необходимости рабочего усилия напрессовки с учетом любых изменяющихся реальных условий, зависящих от множества заранее непредсказуемых факторов (в т. ч. температуры окружающей среды, условий хранения исходных деталей, особенностей характеристик их материалов, состояния поверхности и т.д. и т.п.) путем постоянного отслеживания рабочего давления в основном гидроцилиндре.

3. Обеспечить существенное повышение производительности ремонтных работ за счет исключения необходимости выполнения различных дополнительных подготовительных операций (например, за счет исключения непроизводительных межоперационных перемещений деталей в процессе технологического цикла) и сокращения времени на выполнение основных операций (например, за счет совмещения выполнения операций напрессовки сразу нескольких деталей - лабиринтного кольца, а также колец подшипника и корпуса буксы). Кроме того, установка предлагаемой конструкции может сама автоматически подстраиваться под неожиданные изменения технологического цикла.

4. Обеспечить низкую себестоимость выполнения ремонтных работ за счет существенного снижения расходов как на оборудование, материалы и энергию, так и на оплату труда обслуживающего персонала.

5. Улучшить условия работы обслуживающего персонала, обеспечить возможность автоматизации процесса напрессовки и обеспечить экологическую чистоту на рабочих местах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ НАПРЕССОВКИ БУКСОВЫХ УЗЛОВ НА КОЛЕСНЫЕ ПАРЫ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2002 |

|

RU2231434C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2012 |

|

RU2496627C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ БУКСОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2004 |

|

RU2261786C1 |

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ РАСПРЕССОВКИ УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 1999 |

|

RU2151040C1 |

| УСТАНОВКА ДЛЯ ХОЛОДНОЙ НАПРЕССОВКИ ПОДШИПНИКОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2577879C1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ ПОДШИПНИКОВОГО УЗЛА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2583230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЛИ РЕМОНТА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕСНЫХ ПАР | 1999 |

|

RU2165834C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1523300A1 |

| Съемник букс с подшипниками качения с железнодорожного подвижного состава | 1986 |

|

SU1440775A1 |

Изобретение относится к области машиностроения и может быть использовано при установке на ось колесной пары железнодорожного вагона втулок или колец подшипников. В корпусе смонтированы механизм фиксации напрессовываемой детали, привод ее перемещения и два кронштейна, на которых закреплены две пары захватов для вывешивания колесной пары с механизмом фиксации и приводом. Корпус представляет собой первую и вторую вертикальные подвижные стойки и первую и вторую вертикальные неподвижные стойки, попарно соединенные между собой боковыми продольными полосами и поперечными стяжками с образованием единой пространственной рамы. На первой и второй неподвижных и подвижных вертикальных стойках закреплены соответственно первая, вторая, третья и четвертая цапфы. Привод перемещения представляет собой первый гидроцилиндр, установленный в первой и второй цапфах с возможностью поворота от привода в виде второго гидроцилиндра. На поршне последнего закреплена рейка, взаимодействующая с зубчатым колесом, закрепленным на первой цапфе. На штоке первого гидроцилиндра имеется упорный бурт со сферической поверхностью, сопряженной со сферической поверхностью компенсирующей шайбы. На третьей и четвертой цапфах соосно первому гидроцилиндру смонтирован выдвижной упор с приводом его продольного перемещения в виде клинового толкателя. На штоке первого гидроцилиндра установлен выдвижной подпружиненный стакан. В результате обеспечивается повышение эффективности работ по изготовлению или ремонту железнодорожных колесных пар. 3 з.п.ф-лы, 8 ил.

-образную форму, установленным коаксиально выдвижному подпружиненному стакану с его наружной стороны в месте исходной установки напрессовываемой детали с охватом ее снаружи.

-образную форму, установленным коаксиально выдвижному подпружиненному стакану с его наружной стороны в месте исходной установки напрессовываемой детали с охватом ее снаружи.

| Способ формирования колесных пар подвижного состава и устройство для его осуществления | 1985 |

|

SU1344568A1 |

| Полуавтомат для сборки колесных пар | 1982 |

|

SU1156893A1 |

| Устройство для монтажа вагонной роликовой буксы на ось колесной пары | 1982 |

|

SU1199562A1 |

| СТАНОК ДЛЯ СБОРКИ УЗЛОВ ИЗ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1967 |

|

SU225006A1 |

| US 3810293, 14.05.1974 | |||

| US 4214363, 29.07.1980. | |||

Авторы

Даты

2000-09-10—Публикация

1999-05-31—Подача