Изобретение относится к процессам переработки углеводородных газов с получением жидких химических продуктов с высокой добавленной стоимостью (процессам «газ-в-жидкость»), в частности получению эфиров гликолевой кислоты, используемых в химической промышленности в качестве полупродукта для синтезов ряда продуктов. Особенно перспективным процессом, в котором используются эфиры гликолевой кислоты, является альтернативный способ получения одного из важнейших нефтехимических продуктов - этиленгликоля. В настоящее время промышленный метод получения этиленгликоля базируется на использовании нефтяного сырья, дистилляцией которого получают нафту, перерабатываемую далее в этилен, из которого получают окись этилена, при последующей гидратации последней получают этиленгликоль-сырец, который очищают ректификацией.

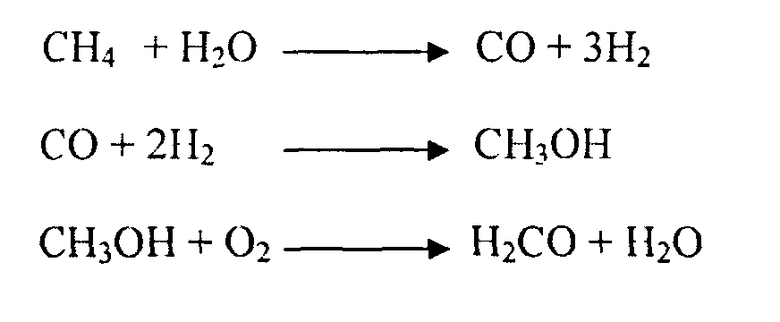

Хотя нефть до сих пор является основным сырьевым источником для получения этиленгликоля, но из-за ограничения и трудностей освоения новых ресурсов нефти, по прогнозам, нефтяная отрасль в течение ближайших лет войдет в режим, когда добыча вступит в противоречие с растущим спросом на нефть. Следствием этого является существенный рост цен на этот продукт. Поэтому производство традиционных продуктов нефтехимической промышленности рассматривает другие источники углеводородов, прежде всего, природные углеводородные газы. В работе [S.A.I. Barri, D. Chadwick // Catalysis Letters, V. 141, Iss. 6, pp 749-753] описан альтернативный путь получения этиленгликоля - через синтез-газ, получаемый переработкой метана, источником которого может быть природный газ или биомасса, по схеме:

метан → синтез-газ → метанол → формальдегид → гликолевая кислота → метиловый эфир гликолевой кислоты → этиленгликоль.

Таким образом, должны быть осуществлены химические превращения, при которых из метана последовательно в несколько стадий получают сначала СО, затем метанол, из которого далее получают формальдегид и только после этого синтезируют сначала гликолевую кислоту, а затем целевой продукт - эфир гликолевой кислоты:

Гидрированием последнего может быть получен этиленгликоль.

Следовательно, перед проведением известных стадий получения метилового эфира гликолевой кислоты - карбонилирования формальдегида с получением гликолевой кислоты и ее этерификации метанолом, должны быть осуществлены стадии получения синтез-газа, синтез метанола и синтез формальдегида. Получение каждого из этих продуктов широко и давно используется в промышленности, процессы их получения защищены многочисленными патентами в различных странах и подробно описаны в литературе, например (Н.Н. Лебедев. Основной органический синтез. Химическая энциклопедия). Реализуемое на последующих стадиях карбонилирование формальдегида в присутствии гомогенных или гетерогенных кислот и цеолитов с получением гликолевой кислоты и ее этерификация метанолом описаны патентах (U.S. Pat. No. 2,152,852 (1939), U.S. Pat. No. 2,285,448 (1942), U.S. Pat. No. 3,911,003 (1975), US Patent Application 20010039364). Недостатками описанного комплексного метода получения метилового эфира гликолевой кислоты исходя из метана и получаемого из него синтез-газа является многостадийность, сложная технология и наличие высоко энерго- и капиталоемкой стадии получения синтез-газа.

Формальдегид и метанол могут быть получены без стадии получения синтез-газа прямым окислением этансодержащего газа, например, как это описано в патенте РФ 2283829. При этом в качестве побочного продукта получают СО. Чтобы ограничить его получение и увеличить выход целевого продукта - формальдегида - в патенте РФ 2283829 жестко ограничивают условия проведения процесса - температура не выше 450°С, содержание кислорода 2-10%. Недостатком способа, описанного в патенте РФ №2283829, является низкая степень химической переработки углерода углеводородного газа в целевой продукт - формальдегид (согласно примерам патента: 11-15 кг/ на 1000 м3 углеводородного газа или 0,4-0,5 кмоль на 45 кмоль этана, то есть всего лишь ~ 1 атом углерода исходного углеводородного газа из 200 полезно перерабатывается химически в целевой продукт), и отсутствие решения полезного химического использования газовой смеси после реакции, кроме сжигания этой смеси в виде топливного газа.

Задачей изобретения является обеспечение улучшенного экономичного способа производства эфиров гликолевой кислоты и этиленгликоля на их основе.

Технический результат заявляемого изобретения заключается в упрощении технологии получения эфиров гликолевой кислоты, уменьшении капитальных затрат за счет снижения числа создаваемых производств получения исходных продуктов и устранении высоко энерго- и капиталоемкой стадии получения синтез-газа.

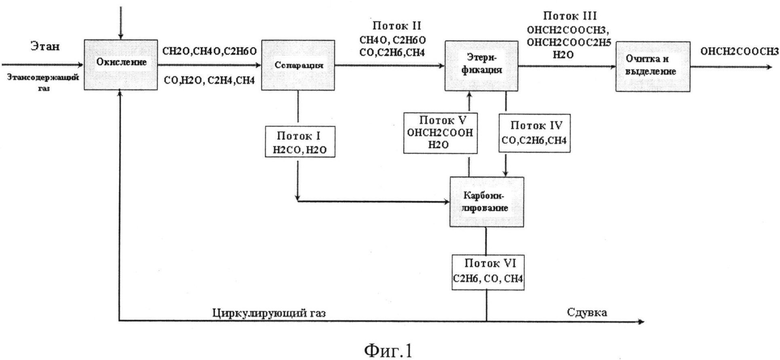

Технический результат достигается тем, что все четыре главных химических соединения, участвующих в синтезе эфиров гликолевой кислоты, - формальдегид, метанол, этанол и СО - получают в одну стадию, проводя окисление этана или этансодержащего углеводородного газа в условиях, когда с высоким выходом одновременно образуются все три указанных соединения. Это достигается тем, что этан или этансодержащий углеводородный газ смешивают с кислородом или с кислородсодержащим газом в мольном соотношении этан:кислород, равном 40÷1:1, проводят окисление этана при температуре 350-550°С и давлении 20-40 бар, полученные продукты охлаждают и разделяют на поток (I), содержащий формальдегид и воду, и поток (II), содержащий СО, метиловый и этиловый спирты, непрореагировавшие этан и метан, поток (I) направляют на стадию карбонилирования, поток (II) направляют на стадию этерификации гликолевой кислоты, после которой получают поток продуктов этерификации (III), из которого известными приемами выделяют эфиры гликолевой кислоты, и поток (IV), содержащий СО, непрореагировавшие этан и метан, который направляют на стадию карбонилирования; непрореагировавшие этан и метан после стадии карбонилирования частично возвращают на парциальное окисление и/или используют в виде топливного газа. На фиг.1 представлены стадии процесса и схема получаемых на них потоков.

Основными химическими стадиями процесса согласно изобретению являются парциальное окисление этана или этансодержащего углеводородного газа кислородом или кислородсодержащим газом, карбонилирование получаемого на первой стадии формальдегида с помощью СО, также получаемого на первой стадии, и этерификация получаемой на второй стадии гликолевой кислоты получаемым на первой стадии метанолом и/или этанолом. Процесс включает также вспомогательные операции - сепарацию потока реакционной смеси первой стадии на жидкий поток (поток I) раствора формальдегида в воде и газовый поток (поток II), содержащий метанол, СО, этанол, непрореагировавший этан и примеси других газов; другая вспомогательная операция - выделение и очистка целевого продукта - эфира гликолевой кислоты. В соответствии с изобретением на первой стадии процесса этан или этансодержащий углеводородный газ смешивают с кислородом или с кислородсодержащим газом в мольном соотношении этан:кислород, равном 40÷1:1, проводят одноступенчатое или многоступенчатое окисление этана при температуре 350-550°С и давлении 20-40 бар, полученную реакционную смесь охлаждают и разделяют на поток (I), содержащий формальдегид и воду, и поток (II), содержащий СО, метиловый и этиловый спирты, непрореагировавшие этан и метан. Поток (I) направляют на стадию карбонилирования, поток (II) направляют на стадию этерификации гликолевой кислоты. Карбонилирование формальдегида с получением гликолевой кислоты проводят на второй стадии в присутствии гомогенных или гетерогенных кислот и цеолитов в условиях, описанных в патентах (U.S. Pat. No. 2,152,852 (1939), U.S. Pat. No. 2,285,448 (1942), U.S. Pat. No. 3,911,003 (1975), US Patent Application 20010039364), с помощью СО, поступающего со стадии этерификации в виде потока IV. Полученную на второй стадии гликолевую кислоту в виде потока V направляют на третью стадию - стадию этерификации гликолевой кислоты метанолом, поступающим на стадию этерификации в составе потока II, проводят этерификацию известными приемами, после которой получают поток продуктов этерификации (III), и поток (IV), содержащий СО, непрореагировавший этан и примеси других газов (метан, водород, СО2). Поток (IV) компримируют и направляют на стадию карбонилирования, непрореагировавший этан с примесью других газов после стадии карбонилирования в виде потока (VI) частично возвращают на парциальное окисление и/или на сдувку, которая может быть использована в виде топливного газа. Из потока продуктов этерификации (III) известными приемами выделяют эфиры гликолевой кислоты, например, последовательно проводя отгонку воды гетероазеотропной осушкой, выделение кислотных катализаторов, спиртов и дистилляцию. Кроме того, наряду с метиловым эфиром гликолевой кислоты дополнительно получают этиловый эфир гликолевой кислоты.

Таким образом, в соответствии с изобретением в одну стадию сразу же получают все три необходимые для получения эфиров гликолевой кислоты соединения - формальдегид, метиловый спирт, этиловый спирт и СО, так что получение этиленгликоля может быть осуществлено по следующей упрощенной схеме:

этан → формальдегид, метанол, СО → гликолевая кислота → эфиры гликолевой кислоты → этиленгликоль

По сравнению с известными способами получения метилового эфира гликолевой кислоты достигается существенное упрощение технологии, устраняется высоко энерго- и капиталоемкая стадия получения синтез-газа.

Примеры осуществления предложенного способа

Пример 1. Этансодержащий газ с содержанием этапа 94,2% (объемн.) при давлении 25 бар в количестве 0,4 нм3 в час нагревают до температуры 350°С и при температуре от 350 до 500°С подвергают трехступенчатому окислению кислородом, который подают в количестве по 10 л/час на каждую ступень окисления (суммарно 30 л/час). В результате парциального окисления получают газовую смесь в количестве 0,44 нм3/час, содержащую 11,3 г формальдегида, 18,9 г метанола, 15,0 г СО, 15,2 г Н2О, 4,9 г этанола. Конверсия этана составляет около 6%, конверсия кислорода ~ 100%. Смесь охлаждают до температуры 150°С и сепарируют, получая поток I формальдегида и воды в количестве 25,7 г/ч и газовый поток в количестве 0,42 нм3/час. Поток I направляют на стадию карбонилирования, где при 100% конверсии формальдегида и селективности около 90% получают 26,1 г/ч гликолевой кислоты. Раствор гликолевой кислоты направляют на стадию этерификации метанолом и этанолом, полученными на первой стадии процесса, в результате чего получают 24,5 г/ч метилового эфира гликолевой кислоты и 6,4 г/ч этилового эфира гликолевой кислоты.

Пример 2. Этансодержащий газ с содержанием этана 83,7% (объемн.) при давлении 30 бар в количестве 0,45 нм3 в час нагревают до температуры 400°С и при температуре от 400 до 500°С подвергают трехступенчатому окислению кислородом, который подают на стадию окисления суммарно в количестве 58 л/час. В результате парциального окисления получают газовую смесь в количестве 0,56 нм3/час, содержащую 15 г формальдегида, 32,6 г метанола, 48 г СО, 26,6 г Н2О, 7,2 г этанола. Конверсия этана составляет ~ 11%, конверсия кислорода ~ 100%. Смесь охлаждают до температуры 160°С и сепарируют, получая поток I формальдегида и воды в количестве 40,5 г/ч и газовый поток в количестве 0,52 нм3/час. Поток I направляют на стадию карбонилирования, где при 100% конверсии формальдегида и селективности около 90% получают 34,7 г/ч гликолевой кислоты. Раствор гликолевой кислоты направляют на стадию этерификации метанолом и этанолом, полученными на первой стадии процесса, в результате чего получают 28,2 г/ч метилового эфира гликолевой кислоты и 8 г/ч этилового эфира гликолевой кислоты.

Пример 3. Этансодержащий газ с содержанием этана 11,2% (объемн.) при давлении 40 бар в количестве 0,51 нм3 в час нагревают до температуры 450°С и при температуре от 450 до 500°С подвергают одноступенчатому окислению кислородом воздуха, который подают на стадию окисления в количестве 0,21 нм3/час. В результате парциального окисления получают газовую смесь в количестве 0,77 нм3/час, содержащую 11,0 г формальдегида, 27,7 г метанола, 19,9 г СО, 42 г Н2О, 1,1 г этанола. Конверсия этана составляет около 67%, конверсия кислорода ~ 100%. Смесь охлаждают до температуры 150°С и сепарируют, получая поток I формальдегида и воды в количестве 51,7 г/ч и газовый поток в количестве 0,71 нм3/час. Поток I направляют на стадию карбонилирования, где при 100% конверсии формальдегида и селективности около 90% получают 25,3 г/ч гликолевой кислоты. Раствор гликолевой кислоты направляют на стадию этерификации метанолом и этанолом, полученными на первой стадии процесса, в результате чего получают 22,5 г/ч метилового эфира гликолевой кислоты и 1,0 г/ч этилового эфира гликолевой кислоты.

Пример 4. Этансодержащий газ с содержанием этана 94,2% (объемн.) при давлении 40 бар в количестве 0,05 нм3 в час и рециркулирующий газ (часть потока VI) в количестве 494 л, содержащий 34% этана, 41,5% СО и 24,5% примесей, нагревают до температуры 450°С и при температуре от 450 до 550°С подвергают двухступенчатому окислению техническим кислородом (95%), который подают в количестве по 29 л/час на каждую ступень окисления (суммарно 58 л/час). После парциального окисления получают газовую смесь в количестве 0,56 нм3 /час, содержащую 9,0 г формальдегида, 25,6 г метанола, 298 г СО, 36 г H2O, 2,3 г этанола. Смесь охлаждают до температуры 150°С и сепарируют, получая поток I формальдегида и воды в количестве 42 г/ч и газовый поток в количестве 0,51 нм3/час. Поток I направляют на стадию карбонилирования, где при 100% конверсии формальдегида и селективности около 90% получают 20,5 г/ч гликолевой кислоты. Раствор гликолевой кислоты направляют на стадию этерификации метанолом и этанолом, полученными на первой стадии процесса, в результате чего получают 17,5 г/ч метилового эфира гликолевой кислоты и 2,2 г/ч этилового эфира гликолевой кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНЫХ И ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2538970C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМАЛЬДЕГИДА | 2005 |

|

RU2283829C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛПРОПИОНАТА И МЕТИЛМЕТАКРИЛАТА | 2014 |

|

RU2578598C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ И ПОПУТНЫХ ГАЗОВ | 2013 |

|

RU2551678C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ГАЛОГЕНИРОВАНИЯ C УГЛЕВОДОРОДОВ ДО ГАЛОГЕНИРОВАННЫХ C УГЛЕВОДОРОДОВ И СВЯЗАННЫЕ С НИМ ИНТЕГРИРОВАННЫЕ СПОСОБЫ | 2002 |

|

RU2286329C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛЕНДИКАРБОНОВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2397158C2 |

| ОБЪЕДИНЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И МЕТИЛАЦЕТАТА | 2013 |

|

RU2686701C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2010 |

|

RU2547146C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| ОБЪЕДИНЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАЦЕТАТА И МЕТАНОЛА ИЗ СИНТЕЗ-ГАЗА И ДИМЕТИЛОВОГО ЭФИРА | 2013 |

|

RU2686734C2 |

Изобретение относится к процессам переработки углеводородных газов с получением жидких химических продуктов, в частности к получению эфиров гликолевой кислоты. Способ получения метилового эфира гликолевой кислоты включает стадии карбонилирования формальдегида и этерификации гликолевой кислоты, где этан или этансодержащий углеводородный газ смешивают с кислородом или с кислородсодержащим газом в мольном соотношении этан : кислород, равном 40÷1:1, проводят окисление при температуре 350-550°C и давлении 20-40 бар, полученные продукты охлаждают и разделяют на поток (I), содержащий формальдегид и воду, и поток (II), содержащий СО, метиловый и этиловый спирты, непрореагировавшие этан и метан, поток (I) направляют на стадию карбонилирования формальдегида полученным в процессе СО, поток (II) направляют на стадию этерификации гликолевой кислоты входящими в состав потока метиловым и этиловым спиртами, после которой получают поток продуктов этерификации (III), из которого известными приемами выделяют метиловый эфир гликолевой кислоты, и поток (IV), содержащий СО, непрореагировавшие этан и метан, который направляют на стадию карбонилирования, непрореагировавшие этан и метан после стадии карбонилирования частично возвращают на парциальное окисление и/или используют в виде топливного газа. По сравнению с известными способами получения эфиров гликолевой кислоты достигается существенное упрощение технологии, исключается высоко энерго- и капиталоемкая стадия получения синтез-газа. 4 пр., 1 ил.

Способ получения метилового эфира гликолевой кислоты, включающий стадии карбонилирования формальдегида и этерификации гликолевой кислоты, отличающийся тем, что этан или этансодержащий углеводородный газ смешивают с кислородом или с кислородсодержащим газом в мольном соотношении этан : кислород, равном 40÷1:1, проводят окисление при температуре 350-550°C и давлении 20-40 бар, полученные продукты охлаждают и разделяют на поток (I), содержащий формальдегид и воду, и поток (II), содержащий СО, метиловый и этиловый спирты, непрореагировавшие этан и метан, поток (I) направляют на стадию карбонилирования формальдегида полученным в процессе СО, поток (II) направляют на стадию этерификации гликолевой кислоты входящими в состав потока метиловым и этиловым спиртами, после которой получают поток продуктов этерификации (III), из которого известными приемами выделяют метиловый эфир гликолевой кислоты, и поток (IV), содержащий СО, непрореагировавшие этан и метан, который направляют на стадию карбонилирования, непрореагировавшие этан и метан после стадии карбонилирования частично возвращают на парциальное окисление и/или используют в виде топливного газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИСКРОГАСИТЕЛЬ ДЛЯ ПАРОВОЗОВ | 1923 |

|

SU1035A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМАЛЬДЕГИДА | 2005 |

|

RU2283829C1 |

| US 8299297 B2, 30.10.2012 | |||

| WO 2001049644 A1, 12.07.2001 | |||

Авторы

Даты

2015-01-10—Публикация

2013-06-26—Подача