Изобретение относится к химической промышленности, а именно к способу получения серебряного катализатора, который может быть использован в процессах окисления, гидрирования органических веществ.

Известен способ получения катализатора для синтеза глиоксаля (патент RU №2340395, МПК B01J 23/50, опубл. 10.12.2008), включающий кремнийсодержащий носитель серебра и серебро в качестве активного компонента. Причем в качестве кремнийсодержащего носителя используется силикат с открытым порами, при этом в поры силиката введен ион-проводящий модификатор, количество которого составляет 0,5÷50,0% от массы катализатора, а серебро с размерами частиц 1-200 нм в количестве 1,0÷10,0% от массы катализатора размещено в устьях пор на внешней поверхности носителя.

К недостаткам этого способа можно отнести:

- необходимость применения ион-проводящего модификатора поверхности носителя;

- использование практически только внешней поверхности носителя (устья пор), что приводит к увеличению объема катализатора, необходимого для эффективного ведения процесса;

- значительное количество серебра в составе катализатора;

- необходимость высокотемпературной обработки для формирования металлического серебра.

Известен способ получения серебряного катализатора (патент US 6281370 В1, МПК B01J 23/50, опубл. 28.08.2001), заключающийся в изготовлении носителя, содержащего в качестве основного компонента оксид алюминия, а также оксид кремния и металл или соединение по меньшей мере одного элемента, выбранного из элементов групп Ib и IIb Периодической системы элементов, такого как, например, оксид серебра. Этот носитель получают путем смешивания по меньшей мере оксида алюминия, соединения кремния, органического связующего и соединения по меньшей мере одного элемента, выбранного из элементов групп Ib и IIb Периодической системы элементов, с последующим обжигом полученной смеси при температуре в пределах 1000-1800°C. На полученный носитель осаждают серебро в количестве до 30 мас.%. Катализатор может содержать щелочной металл в количестве 0,01-100 мкмоль/м площади поверхности указанного катализатора.

Недостатки известного способа:

- необходимость изготовления специального носителя для катализатора;

- необходимость высокотемпературной обработки катализатора перед использованием;

- высокое содержание серебра.

Известен способ получения серебряного катализатора (патент US №4471071, МПК B01J 23/66, опубл. 11.09.1984), содержащего 3-20 мас.% серебра, заключающийя в промотировании щелочным металлом и формировании комплекса серебра и смеси триалкиламина и диалкиламина в теплостойких порах носителя с последующим термическим разложением комплексной соли до металлического серебра.

Недостатками этого способа получения катализатора являются:

- применение в качестве лигандов алкиламинов представляет опасность для здоровья персонала и окружающей среды;

- необходимость высокотемпературного разложения и восстановления комплексов серебра до металлического серебра;

- необходимость изготовления специального носителя для катализатора.

Наиболее близким к предлагаемому способу является способ получения промышленного катализатора «серебро на пемзе» (И.П. Мухленов, Е.И. Добкина, В.И. Дерюжкина, В.Е. Сороко. Технология катализаторов / Под ред. И.П. Мухленова. Производственное издание. Издание 3-е, переработанное. Ленинград: Издательство «Химия», 1989. С. 144-145), заключающийся в пропитке дробленой пемзы нитратом серебра. Гранулы пемзы пропитывают 28,6% раствором нитрата серебра с одновременным выпариванием воды при 100°C при перемешивании. Пропитанный катализатор на противне прокаливают в электропечи при 650-700°C. В процессе термообработки нитрат серебра разлагается с выделением серебра и оксидов азота.

Недостатками данного способа являются:

- высокое удельное содержание серебра (30-35 мас.%);

- низкая активность катализатора;

- необходимость высокотемпературной обработки (650-700°C) для превращения соли серебра в металлическое серебро;

- выделение оксидов азота при высокотемпературном разложении нитрата серебра;

- необходимость продолжительной обработки пемзы азотной кислотой для удаления примесей.

Задачей предлагаемого изобретения является разработка способа получения серебряного катализатора на пористом носителе, обладающего повышенной активностью при малом содержании серебра.

Технический результат достигается получением серебряного катализатора на пористом носителе - пемзе - способом, включающим пропитку носителя водным раствором нитрата серебра и восстановление серебра, при этом пропитку осуществляют последовательно эквимолярными водными растворами нитрата серебра и бромида калия с последующей последовательной обработкой водными растворами восстановителя и растворителя бромида серебра.

Снижение удельного расхода серебра при получении катализатора, повышение активности катализатора, исключение из процесса получения высокотемпературных стадий достигают путем обработки дробленой пемзы при комнатной температуре последовательно растворами: нитрата серебра, бромида калия, восстановителя бромида серебра, растворителя бромида серебра, промывкой водой и последующей сушкой.

Способ осуществляется следующим образом.

Пористый носитель - дробленая пемза, прокаленная при 800°C, последовательно пропитывают эквимолярными водными растворами нитрата серебра с концентрацией 0,17-1,7 мас.% и бромида калия с концентрацией 0,12-1,2 мас.%. Далее осуществляют обработку пористого носителя восстановителем и растворителем невосстановленного бромида серебра, промывают водой и высушивают при температуре 105-110°C. Все перечисленные операции по изготовлению серебряного катализатора на пористом носителе (за исключением сушки) проводятся при комнатной температуре. При осуществлении данного способа на поверхности пор носителя образуется наноструктурированное серебро, обладающее большей каталитической активностью, по сравнению с микрочастицами серебра.

Снижение концентрации нитрата серебра ниже 0,17 мас.% и концентрации бромида калия ниже 0,12 мас.% приводит к уменьшению активности катализатора за счет значительного снижения содержания в нем серебра и увеличению энергозатрат для поддержания температуры процесса.

Увеличение концентрации нитрата серебра в реакционном объеме выше 1,7 мас.% и концентрации бромида калия выше 1,2 мас.% приводит к значительному увеличению затрат на производство серебряного катализатора на пористом носителе, увеличению длительности технологического процесса вследствие увеличения времени восстановления бромида серебра, не улучшая при этом технологических характеристик катализатора.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1.

Дробленую пемзу (фракция 1,5-2,5 мм) массой 21,6 г, предварительно прокаленную при температуре 800°C в течение 4 часов и охлажденную в эксикаторе до комнатной температуры, помещают в стеклянный сосуд и заливают 100 мл 2,55% водным раствором AgNO3. Содержимое сосуда перемешивают в течение нескольких минут и оставляют при комнатной температуре на 3 часа. После декантации добавляют 100 мл 1,8% водного раствора KBr, перемешивают и оставляют при комнатной температуре на 4 часа для полного протекания реакции образования бромида серебра. Подготовленный таким образом образец обрабатывают восстанавливающим раствором УП-2М в течение 4-х часов при комнатной температуре. После этого пемзу с восстановленным серебром заливают раствором для удаления невосстановленного AgBr, перемешивают и оставляют при комнатной температуре на 2 часа. Катализатор промывают водой и просушивают в сушильном шкафу при T=105-110°C в течение 2 часов (до постоянной массы). Получают серебряный катализатор на пористом носителе с содержанием серебра 7,5 мас.%.

Состав восстанавливающего раствора УП-2М: метол 5,0 г, сульфит натрия безводный 40,0 г, гидрохинон 6,0 г, натрий углекислый безводный 31,0 г, калий бромистый 4,0 г, вода дистиллированная до 1,0 л.

Состав раствора для удаления избытка AgBr: тиосульфат натрия кристаллический 250 г, сульфит натрия безводный 25 г, кислота серная (уд. вес 1,84) 3 мл, вода до 1,0 л.

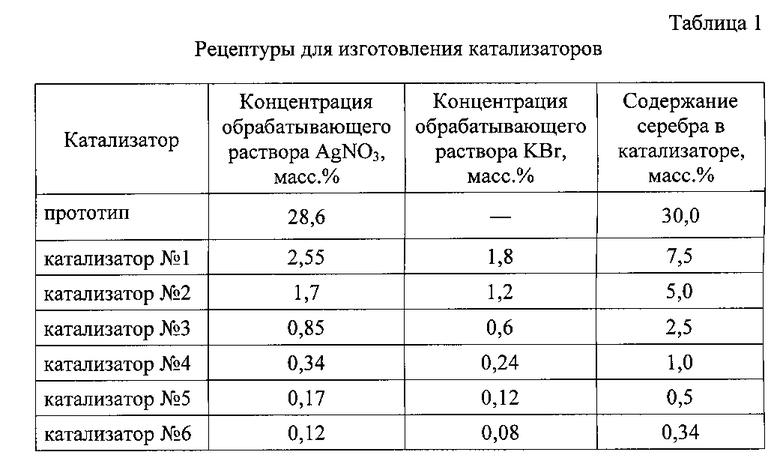

Примеры 2-6 осуществления способа изготовления катализатора с содержанием серебра от 5,0 до 0,34 мас.% выполнены аналогично примеру 1 при различных концентрациях обрабатывающих растворов, которые приведены в таблице 1.

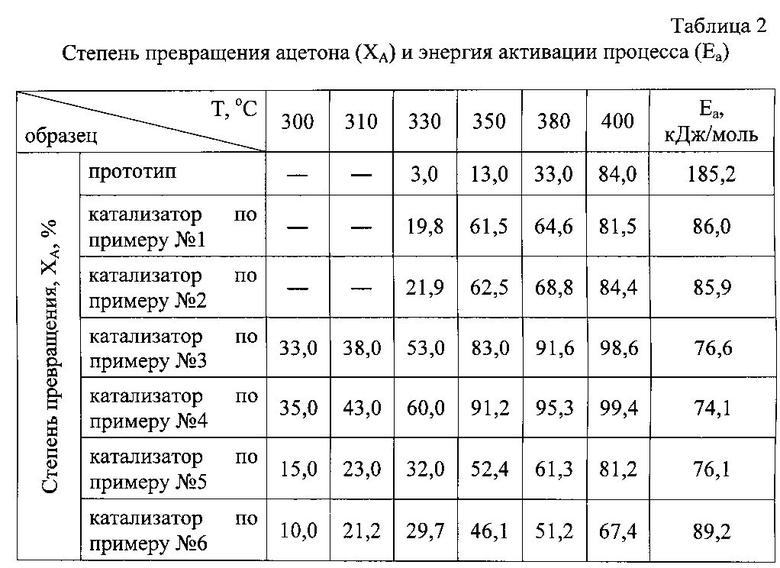

Для оценки каталитической активности серебра на пористом носителе - пемзе - было изготовлено шесть образцов катализаторов (таблица 1), которые использовали для проведения реакции глубокого окисления ацетона:

СН3-СО-СН3+3O2→2СО+СO2+3Н2O

Определяли степень превращения ацетона при различных температурах, а также энергию активации процесса на разных катализаторах. Результаты определения активности серебряных катализаторов на пористом носителе в реакции глубокого окисления ацетона приведены в таблице 2.

Результаты (таблица 2) показывают, что активность серебряных катализаторов на пористом носителе, изготовленных по способу предлагаемого изобретения, выше по сравнению с каталитической активностью катализатора, изготовленного согласно методике изготовления прототипа. Из таблицы 2 видно, что энергия активации реакции окисления ацетона на серебряных катализаторах на пористом носителе, изготовленных по способу предполагаемого изобретения, меньше по сравнению с энергией активации той же реакции на катализаторе-прототипе. Степень превращения ацетона в интервале температур 350-380°C для катализаторов №№2-4 в 4-7 раз превышает степень превращения ацетона на катализаторе-прототипе, а на катализаторе №5 (при 400°C) - сопоставима с прототипом при содержании серебра, в 60 раз меньшем, нежели в прототипе.

Если сравнить химическую активность катализаторов, содержащих серебро на пемзе, с различным массовым содержанием серебра, то для образцов с меньшим содержанием серебра энергия активации меньше, что делает их более эффективными по сравнению с другими образцами.

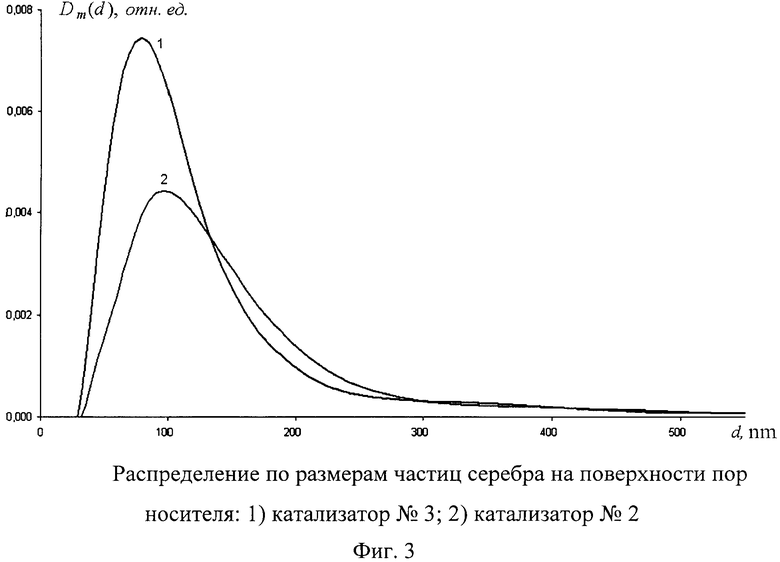

Повышение активности катализаторов, изготовленных по способу предлагаемого изобретения, обусловлено образованием на поверхности пор носителя (пемзы) наноструктурированных частиц серебра размером 1-3 мкм, состоящих из наночастиц размером 100-200 нм, что подтверждается результатами исследований методами сканирующей микроскопии и малоуглового рассеяния рентгеновских лучей. Результаты этих исследований представлены на фигурах 1-3.

На фиг. 1 приведена электронная микрофотография подготовленного пористого носителя катализатора (пемза).

На фиг. 2 показаны электронные микрофотографии частиц катализатора №2 и катализатора №3.

На фиг. 3 приведены распределения по размерам частиц серебра катализаторов №3 и №2.

Использование изобретения обеспечивает снижение удельного расхода серебра в 6-60 раз по сравнению с прототипом, позволяет повысить активность катализатора благодаря наличию наноструктурированных частиц серебра, локализованных на поверхности пор носителя (против микрочастиц серебра в прототипе), а также позволяет исключить высокотемпературные стадии при изготовлении катализатора, выделение оксидов азота и длительную обработку носителя азотной кислотой.

СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРЯНОГО КАТАЛИЗАТОРА НА ПОРИСТОМ НОСИТЕЛЕ

Изобретение относится к способу получения серебряного катализатора на пористом носителе - пемзе. Данный способ включает пропитку носителя водным раствором нитрата серебра и восстановление серебра. При этом пропитку осуществляют последовательно эквимолярными водными растворами нитрата серебра и бромида калия с последующей последовательной обработкой водными растворами восстановителя и растворителя бромида серебра. Предлагаемый способ позволяет получать серебряные катализаторы, обладающие повышенной активностью при малом содержании серебра. 3 ил., 2 табл., 6 пр.

Способ получения серебряного катализатора на пористом носителе - пемзе, включающий пропитку носителя водным раствором нитрата серебра и восстановление серебра, отличающийся тем, что пропитку осуществляют последовательно эквимолярными водными растворами нитрата серебра и бромида калия с последующей последовательной обработкой водными растворами восстановителя и растворителя бромида серебра.

| МУХЛЕНОВ И.П | |||

| И ДР., Технология катализаторов, ИЗД.3, ЛЕНИНГРАД, ХИМИЯ, 1989, стр.144,145 | |||

| US 0004471071 A1, 11.09.1984 | |||

| СПОСОБ УЛУЧШЕНИЯ СЕЛЕКТИВНОСТИ КАТАЛИЗАТОРА И СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 2003 |

|

RU2314156C2 |

Авторы

Даты

2016-03-27—Публикация

2015-02-24—Подача