Заявляемое изобретение относится к машиностроению, а именно к технологической оснастке, и может быть использовано при обработке фрезерованием тонкостенных нежестких деталей.

При изготовлении длинномерных или тонкостенных деталей в процессе обработки зачастую возникают вибрации фрезеруемой детали из-за ее низкой жесткости. Вибрации ухудшают чистоту обработанной поверхности и точность изготовления, могут приводить к порче детали или необходимости ее ручной слесарной доработки.

Известен способ снижения вибраций тонкостенных нежестких деталей в процессе фрезерной обработки путем использования дополнительной технологической оснастки, универсальной или специальной, создающей детали дополнительные точки опоры, тем самым повышая ее жесткость. Недостатком данного способа является то, что, поскольку точность изготовления и сборки дополнительной оснастки должна соответствовать заданной точности изготовления детали, применение дополнительной оснастки требует значительных финансовых затрат на ее изготовление и затрат времени на ее сборку (см. Горошкин А.К. Приспособления для металлорежущих станков: Справочник. - 7-е изд., перераб. и доп. - М.: Машиностроение, 1979; см. также Черпаков Б.И. Технологическая оснастка: учебник для учреждений сред. проф. образования. - М.: Издательский центр «Академия», 2003).

Известен способ снижения вибраций тонкостенных нежестких деталей путем подбора рациональной частоты вращения инструмента, обеспечивающей отсутствие резонансных вибраций деталей. Поскольку на практике оптимальная частота вращения обычно подбирается методом проб и ошибок, данный способ требует затрат времени на его осуществление и зачастую приводит к порче нескольких пробных экземпляров детали, прежде чем рациональная частота вращения будет найдена (Болсуновский С.А., Вермель В.Д., Гришин В.И., Губанов Г.А., Качарава И.Н. Расчетное и графическое обеспечение для уточнения высокоскоростного фрезерования аэродинамической модели для предотвращения резонансных вибраций // САПР и графика. - 2011. - №10. Стр.94-96).

Известен способ снижения вибраций конструкций с помощью системы активного демпфирования, включающей датчик, блок управления, усилитель а также актуатор, с помощью которого осуществляется силовое воздействие на контролируемую конструкцию с целью снижения ее вибраций (Патент RU 125501U1, 11.04.2012, Устройство для фрезерования сложнопрофильных поверхностей, см. также Zhang Y., Sims N.D. Milling workpiece chatter avoidance using piezoelectric active damping: a feasibility study // Smart Materials and Structures, 2005 г.). Недостатком данного способа является сложность изготовления, монтажа, защиты от воздействия агрессивных факторов рабочей зоны станка (подвижные элементы, смазывающе-охлаждающая жидкость, стружка).

Известен способ снижения вибраций фрезеруемых деталей с помощью демпфирующих элементов, закрепляемых между поверхностью детали и неподвижной опорой (Патент СН 665985 (А5), 12.04.1985). Недостатком данных устройств является необходимость использования неподвижной опоры, расположенной вблизи поверхности детали, что для крупногабаритных деталей авиационных конструкций сложной формы требует изготовления специальной оснастки.

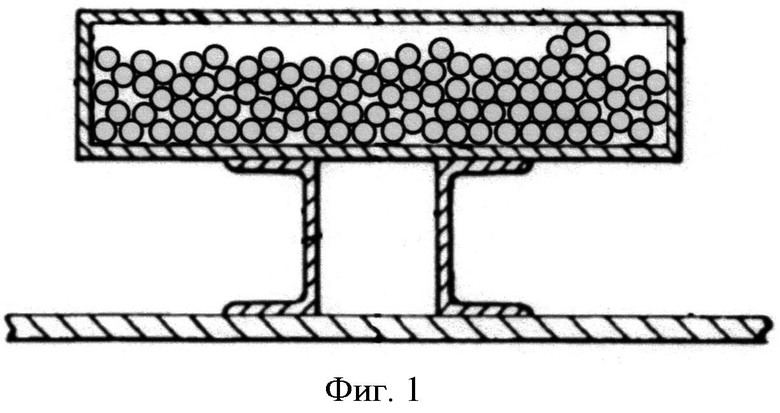

Известен виброгаситель для снижения вибраций фрезеруемых деталей в виде корпуса, заполненного дробью, закрепляемого на детали на время обработки (фигура 1). Данный виброгаситель обеспечивает рассеивание энергии колебаний детали за счет взаимного трения и соударений между дробинками и благодаря этому снижает амплитуду ее вибраций (Патент US 6547049 В1, 15.04.2003, Particle Vibration Damper). Недостатком данного устройства является относительно низкая эффективность снижения вибраций и сложность анализа его характеристик.

Известен способ снижения вибраций нежесткой детали, обрабатываемой фрезерованием, заключающийся в том, что к детали прикрепляют виброгаситель, содержащий набор механических резонаторов с различными значениями собственной частоты колебаний, при этом собственные частоты колебаний резонаторов предварительно регулируют так, чтобы их значения были равны частотам нескольких первых гармоник периодического внешнего силового воздействия, оказываемого фрезой на обрабатываемую деталь, для определенной заранее выбранной частоты вращения фрезы (Патент RU 2500516 C1, МПК B23Q 3/02, 10.12.2013, Способ снижения вибраций нежесткой заготовки, обрабатываемой фрезерованием). Данный способ очень эффективен для снижения вынужденных вибраций фрезеруемой детали и не требует определения ее собственных частот колебаний для проведения настройки виброгасителя, однако его существенным недостатком является то, что он не позволяет устранить автоколебания детали, возникающие при определенных условиях обработки.

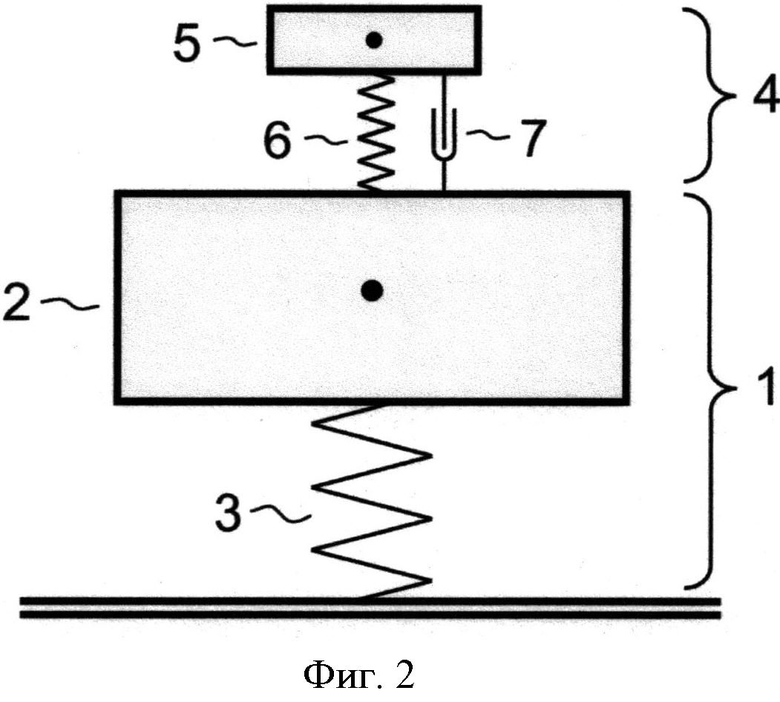

Известно устройство для снижения вибраций различных конструкций, называемое динамический виброгаситель (или инерционный демпфер). Его принципиальная схема изображена на фигуре 2. Принцип его работы заключается в том, что к рассматриваемой конструкции 1, колебания которой требуется погасить, изображенной в виде груза 2 на упругой подвеске 3, прикрепляется дополнительная небольшая колебательная система 4, изображенная в виде груза 5 на упругой подвеске 6 с демпфирующим элементом 7, создающим сопротивление перемещению груза. При правильно подобранных (в соответствии с характеристиками рассматриваемой конструкции 1) параметрах виброгасителя, а именно массе груза 5, жесткости подвески 6 и коэффициенте сопротивления демпфирующего элемента 7, колебания основной конструкции 1 будут приводить к возникновению интенсивных колебаний виброгасителя 4, закрепленного на ней, что обеспечит интенсивное рассеяние энергии колебаний основной конструкции 1 и значительное снижение амплитуды ее вибраций. Обычно масса груза 5 виброгасителя составляет от 2% до 5% массы рассматриваемой конструкции 1. Подобные виброгасители широко применяются в различных областях техники и позволяют снижать как вынужденные колебания, так и автоколебания конструкций (Патент US 989958, дата публикации 30.10.1909. Device for damping vibrations of bodies., см. также Тимошенко С.П. Колебания в инженерном деле. - Издательство КомКнига, 2006 г.). Данное устройство принято за прототип. Недостатком данного устройства является то, что для обеспечения его функционирования необходимо проводить его настройку (коррекцию его параметров) в соответствии с собственными частотами колебаний рассматриваемой конструкции. В этой связи применение подобного устройства для снижения вибраций фрезеруемых деталей крайне затруднительно, т.к. само определение собственных частот колебаний изготавливаемой детали в условиях производства уже является слишком сложной задачей.

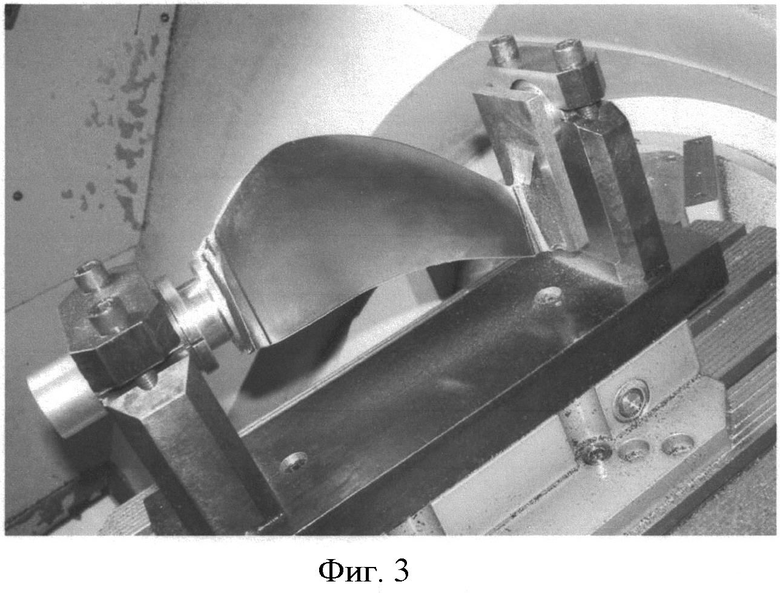

Резание металла требует значительного силового воздействия со стороны режущего инструмента на обрабатываемую деталь. Для фрезерования процесс резания является прерывистым, фреза оказывает на обрабатываемую деталь переменное периодическое силовое воздействие. Если деталь не обладает достаточной жесткостью, то воздействие со стороны фрезы может вызывать ее интенсивные вибрации. Низкой жесткостью обладают тонкостенные или длинномерные детали. На фигуре 3 в качестве примера тонкостенной, склонной к вибрациям при обработке детали приведена лопатка компрессора газотурбинного двигателя. Низкая жесткость является характерной особенностью большинства деталей аэрокосмической промышленности.

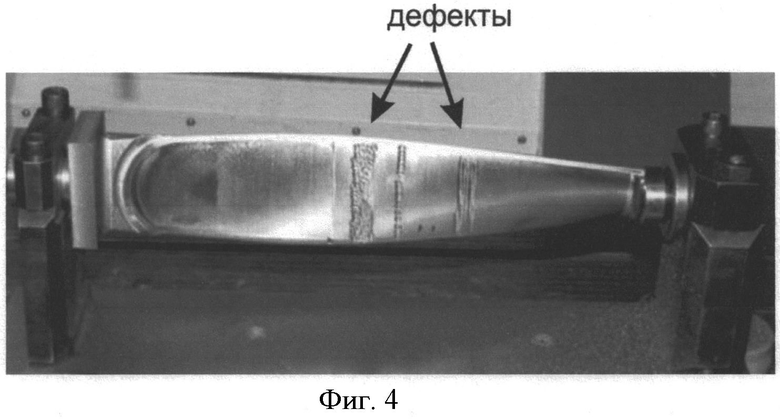

В результате вибраций тонкостенной нежесткой детали в процессе обработки фрезерованием происходит смещение получаемой поверхности детали от требуемой, кроме того, на обработанной поверхности могут формироваться зоны повышенной шероховатости, волнистости, образовываться дефекты в виде зарезов и выбоин. Таким образом, вибрации деталей при обработке приводят к ухудшению качества и точности изготовления, а иногда и к порче изделия. Для примера на фигуре 4 приведена фотография детали, на поверхности которой в результате вибраций при обработке сформировались дефекты, приведшие к порче изделия. Снижение вибраций тонкостенных нежестких деталей при обработке является актуальной задачей аэрокосмической промышленности.

Задачей и техническим результатом заявляемого изобретения является снижение вибраций тонкостенной нежесткой детали при ее обработке фрезерованием. Причем данный технический результат должен достигаться для деталей с различными собственными частотами колебаний без необходимости в предварительной настройке устройства. Получение заявляемого технического результата позволяет улучшить качество и точность изготовления, избежать порчи детали в результате интенсивных вибраций, сократить временные и финансовые расходы на технологическую подготовку производства тонкостенных деталей.

Решение поставленной задачи и технический результат достигаются тем, что в виброгасителе, закрепляемом на обрабатываемой детали, представляющим собой дополнительную колебательную систему, состоящую из груза на упругой подвеске и демпфирующего элемента, создающего сопротивление перемещению груза, масса груза выполняется большой, сопоставимой с массой самой детали, упругая подвеска исключается из состава конструкции, а демпфирующий элемент выполняется с определенной оптимальной величиной сопротивления перемещению груза, обеспечивающей эффективное снижение вибраций деталей с собственными частотами колебаний в пределах принятого рабочего диапазона виброгасителя.

Заявляемое изобретение позволяет обеспечить интенсивное рассеивание энергии колебаний обрабатываемой детали, благодаря чему происходит эффективное снижение вибраций деталей с различными собственными частотами колебаний без необходимости в настройке устройства, в то время как применение прототипа заявляемого изобретения требовало определения собственных частот колебаний изготавливаемой детали и настройки виброгасителя, что было крайне затруднительно осуществлять в условиях производства.

На фигуре 1 изображен виброгаситель для фрезерования тонкостенных деталей в виде корпуса, заполненного дробью.

На фигуре 2 изображена принципиальная конструкция динамического виброгасителя, являющегося прототипом заявляемого изобретения.

На фигуре 3 в качестве примера тонкостенной нежесткой детали, склонной к вибрациям при обработке, приведена лопатка компрессора газотурбинного двигателя.

На фигуре 4 приведена фотография детали, на поверхности которой в результате вибраций при обработке сформировались дефекты, приведшие к порче изделия.

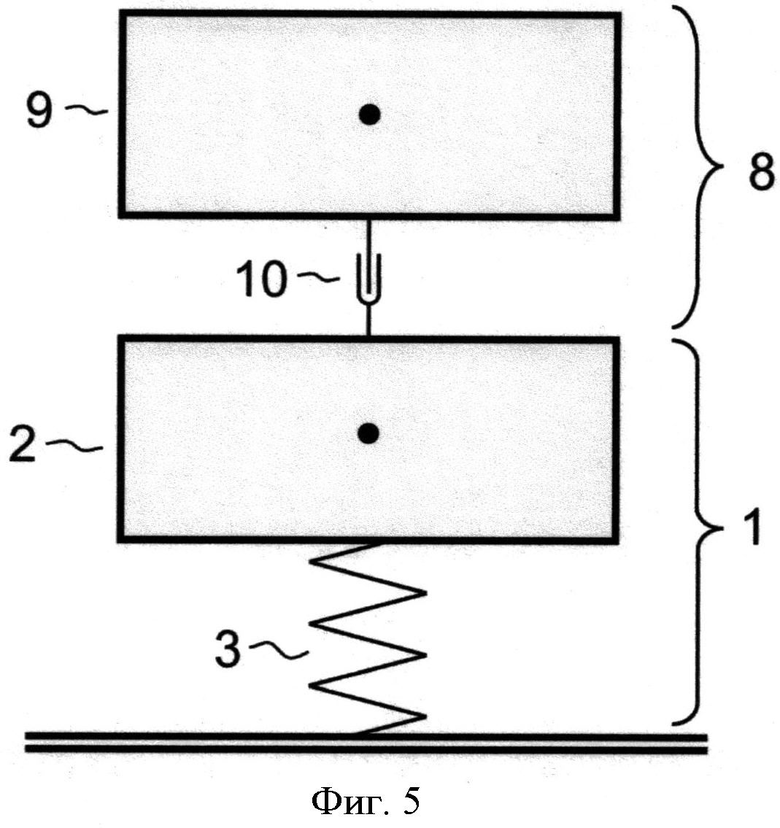

На фигуре 5 изображена принципиальная конструкция заявляемого изобретения.

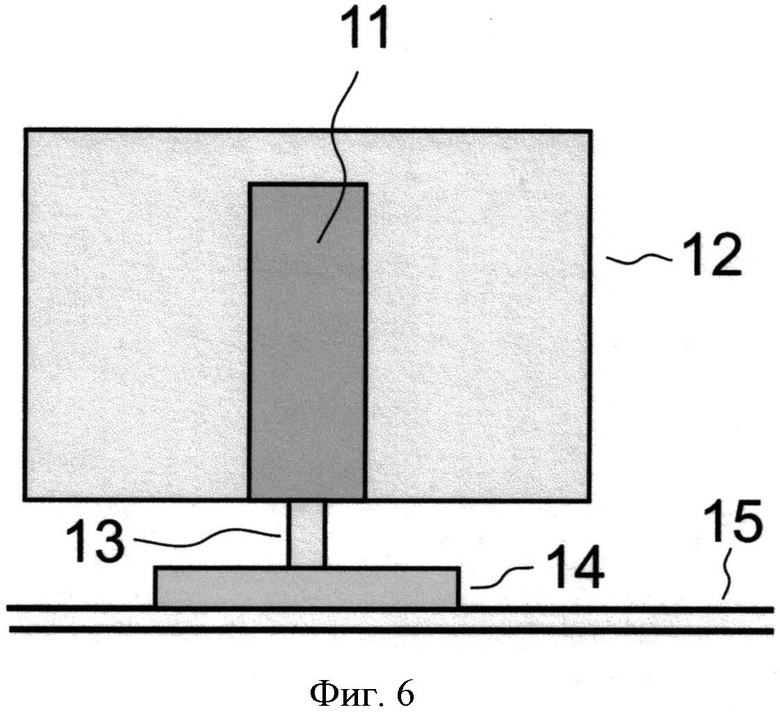

На фигуре 6 изображен один из вариантов конструкции, реализующей заявляемое изобретение.

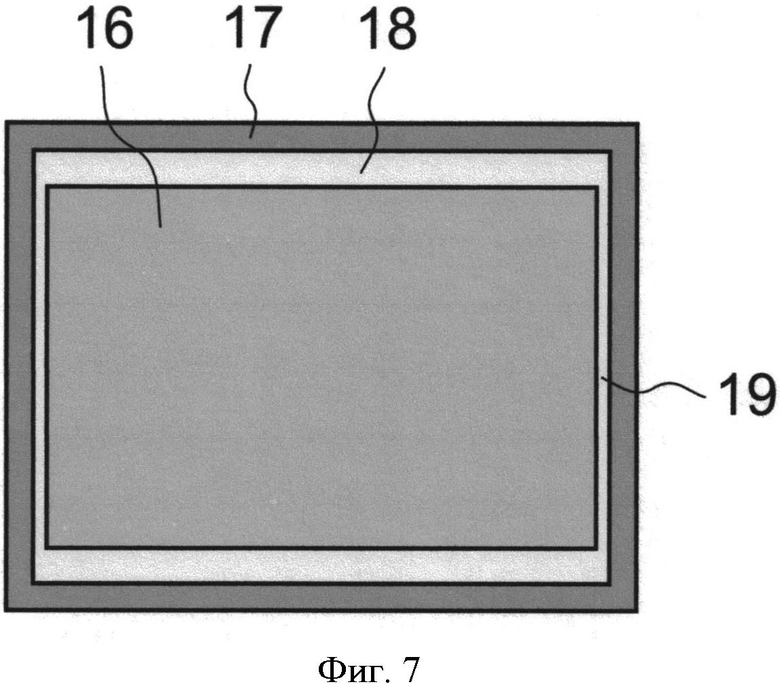

На фигуре 7 изображен второй вариант конструкции, реализующей заявляемое изобретение.

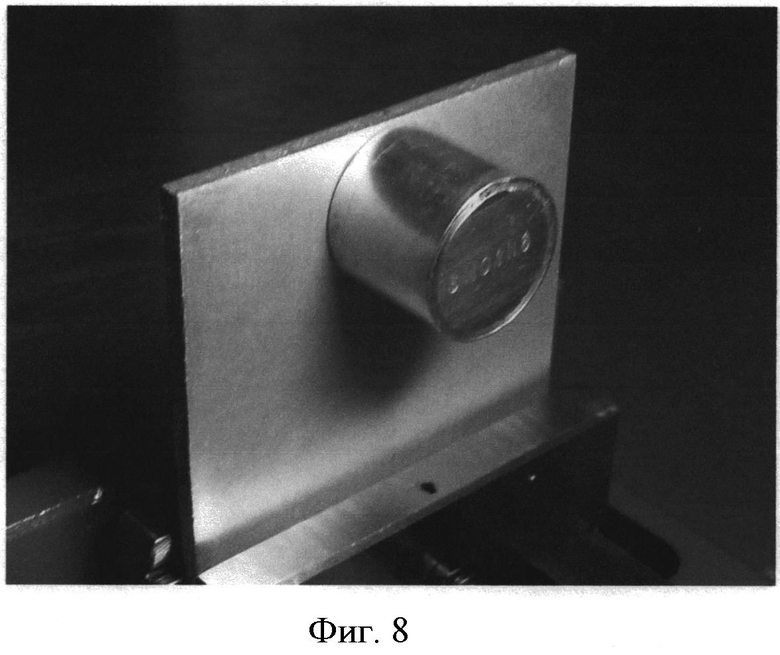

На фигуре 8 приведена фотография образца описанного виброгасителя, реализующего заявляемое изобретение, который закреплен на обрабатываемой детали.

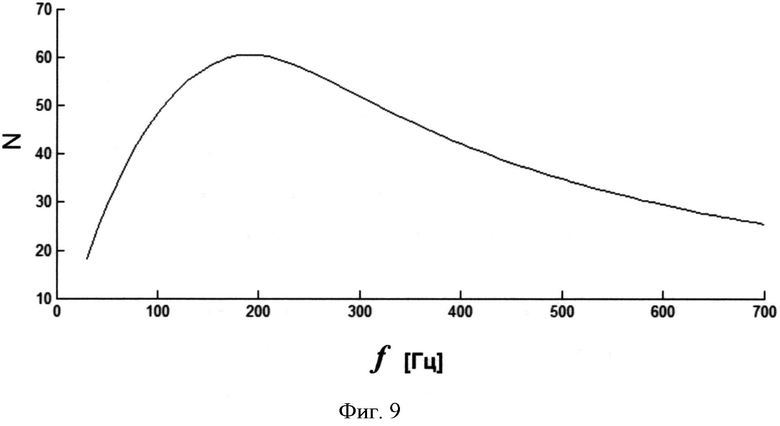

На фигуре 9 приведена диаграмма, демонстрирующая эффективность предлагаемого виброгасителя для деталей с различной собственной частотой колебаний, полученная расчетным путем.

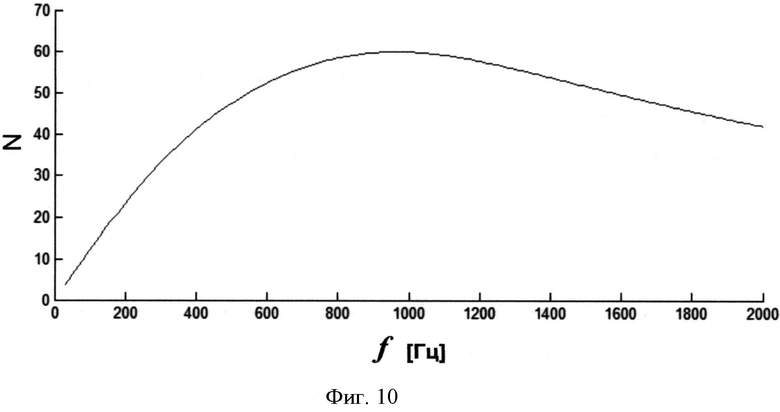

На фигуре 10 приведена диаграмма, показывающая эффективность предлагаемого виброгасителя, для величины сопротивления, создаваемого демпфирующим элементом, в пять раз большей оптимальной.

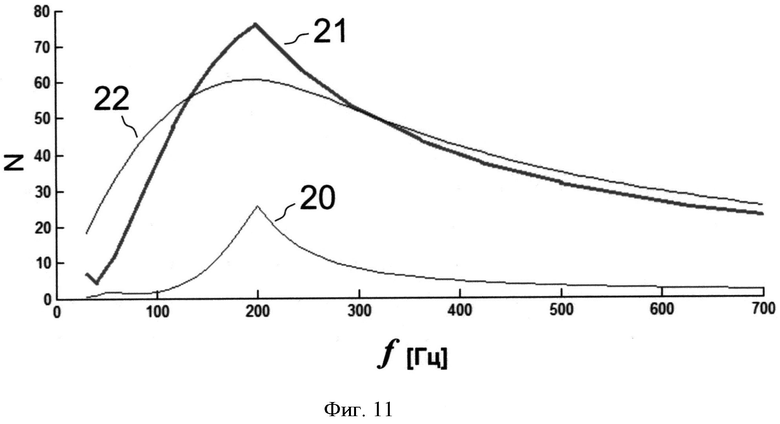

На фигуре 11 изображена диаграмма, на которой приведено сравнение заявляемого изобретения с его прототипом.

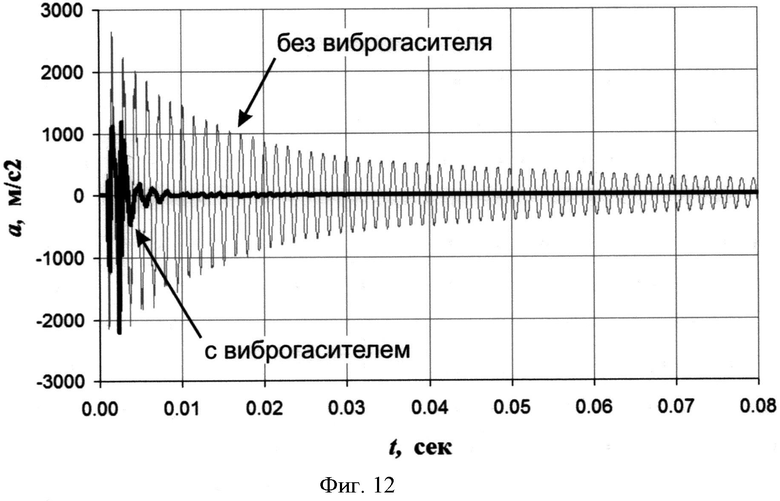

На фигуре 12 приведен график затухания колебаний детали после единичного удара для детали без виброгасителя и детали с образцом виброгасителя, реализующим заявляемое изобретение.

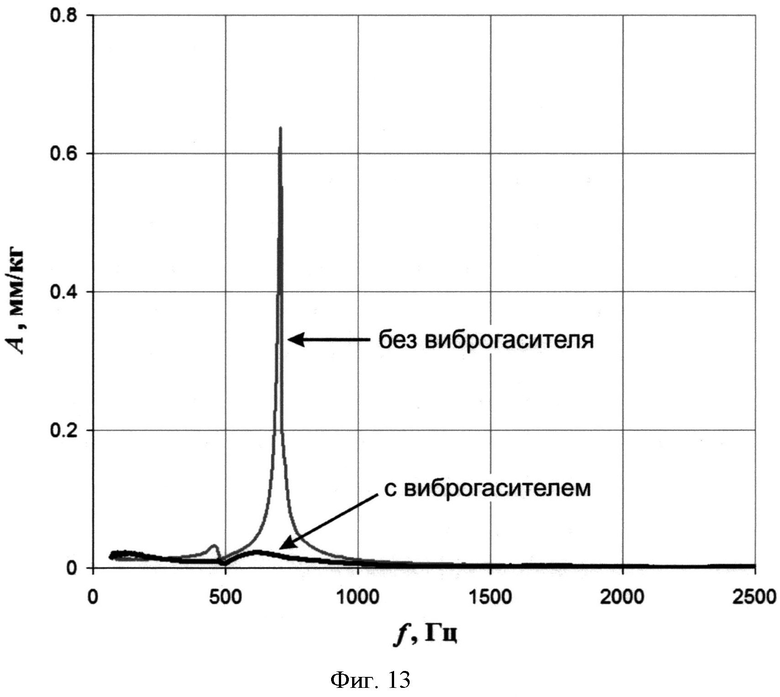

На фигуре 13 приведена экспериментально измеренная амплитудно-частотная характеристика детали без виброгасителя и с образцом виброгасителя, реализующим заявляемое изобретение.

На фигуре 14 приведена фотография обработанной поверхности тонкостенной детали при фрезеровании без использования виброгасителя.

На фигуре 15 приведена фотография поверхности тонкостенной детали, обработанной с использованием образца виброгасителя, реализующего заявляемое изобретение.

Схема заявляемого изобретения приведена на фигуре 5. Как и на фигуре 2, цифрой 1 обозначена рассматриваемая конструкция, а именно обрабатываемая тонкостенная нежесткая деталь, изображенная в виде груза 2 на упругой подвеске 3. Заявляемое изобретение, закрепленное на детали, обозначено цифрой 8 и состоит из массивного груза 9, масса которого, в отличие от массы груза традиционного динамического виброгасителя, велика и сопоставима с массой самой детали, и демпфирующего элемента 10, создающего сопротивление перемещению груза виброгасителя относительно детали. Принцип действия заявляемого устройства отличается от принципа действия прототипа. Для прототипа жесткость упругой подвески выбиралась так, чтобы собственная частота колебаний виброгасителя была близка к собственной частоте колебаний детали, на которой он закреплен, в результате колебания детали вызывали интенсивные колебания виброгасителя, и благодаря колебаниям виброгасителя происходило интенсивное рассеивание энергии колебаний детали. Параметры виброгасителя подбирались так, чтобы обеспечить максимальное снижение вибраций для детали с конкретной собственной частотой колебаний. В заявляемом изобретении при колебаниях детали груз виброгасителя остается наоборот, практически неподвижным. Благодаря своей инертности он выполняет роль неподвижной опоры. Колебания детали подавляются силами сопротивления, создаваемыми демпфирующим элементом, установленным между колеблющейся деталью и грузом виброгасителя. Параметры виброгасителя подбираются так, чтобы обеспечить эффективное снижение вибраций для деталей с различными собственными частотами колебаний. Вследствие указанных отличий в принципе действия заявляемое устройство можно назвать "инерционным амортизатором".

Под демпфирующим элементом в данной заявке подразумевается конструктивный элемент, обеспечивающий возникновение сил сопротивления при перемещении груза виброгасителя относительно детали, на которой виброгаситель закреплен, и рассеивание механической энергии при колебаниях груза относительно детали, но не препятствующий полностью перемещениям груза (не блокирующий перемещения груза). Подобный элемент может быть реализован различными способами: посредством вязкого трения, сухого трения и проч.

Под принятым рабочим диапазоном виброгасителя в данной заявке подразумевается диапазон частот, в пределах которого лежат собственные частоты колебаний деталей, для которых предназначен виброгаситель. Виброгаситель должен многократно снижать вибрации деталей, собственные частоты колебаний которых лежат в пределах его принятого рабочего диапазона. Для виброгасителя общего назначения целесообразно установить рабочий диапазон приблизительно от 50 Гц до 500 Гц.

Упругая подвеска груза может входить в состав конструкции заявляемого виброгасителя, но в этом случае ее жесткость должна быть малой. Чем выше жесткость упругой подвески виброгасителя, тем выше его собственная частота колебаний, при этом если собственная частота колебаний виброгасителя превысит нижнюю границу принятого рабочего диапазона, это может снизить его эффективность для низкочастотного участка рабочего диапазона. Поэтому, если в состав конструкции виброгасителя входит упругая подвеска, ее целесообразно выполнять так, чтобы собственная частота колебаний виброгасителя не превосходила нижней границы принятого рабочего диапазона виброгасителя.

Заявляемая принципиальная конструкция виброгасителя может быть реализована посредством устройства, приведенного на фигуре 6. В качестве демпфирующего элемента используется поршневой амортизатор 11, размещенный в теле груза виброгасителя 12, при этом на конце штока амортизатора 13 имеется диск 14 для приклеивания виброгасителя к обрабатываемой детали 15.

Другим вариантом реализации заявляемой принципиальной конструкции виброгасителя является устройство, приведенное на фигуре 7. Устройство состоит из массивного груза 16, способного перемещаться в полости корпуса 17, заполненной вязкой средой 18, причем зазор 19 между грузом и стенками корпуса имеет определенную величину, обеспечивающую оптимальное значение вязкого сопротивления колебаниям груза внутри корпуса. Роль демпфирующего элемента в данной конструкции играет вязкая среда, заполняющая полость корпуса и зазор между грузом и стенками корпуса 19, создающая вязкое сопротивление перемещению груза внутри полости корпуса. На фигуре 8 приведена фотография образца описанного устройства, реализующего заявляемое изобретение, который закреплен на обрабатываемой детали.

Заявляемая принципиальная конструкция виброгасителя может быть также реализована посредством других конструкций с сохранением того же принципа работы устройства, при этом результаты приведенного анализа и получаемый технический результат останутся теми же. Виброгаситель может закрепляется на детали во время обработки с помощью клея или другими способами: магнитными силами, вакуумной присоской, хомутом и т.п.

Получение заявленного технического результата при использовании заявляемого изобретения подтверждено теоретическими расчетами, испытаниями на экспериментальном стенде и опытной обработкой с использованием образца виброгасителя, реализующего заявляемое изобретение.

На фигуре 9 приведена диаграмма, демонстрирующая эффективность предлагаемого виброгасителя для деталей с различной собственной частотой колебаний, полученная расчетным путем. При этом рассматривалась заявляемая принципиальная конструкция (а не определенная ее реализация). По оси абсцисс отложена собственная частота колебаний детали, а по оси ординат - во сколько раз виброгаситель снижает высоту резонансного пика для детали с такой собственной частотой колебаний. Диаграмма построена при фиксированном значении массы детали и фиксированном значении собственного коэффициента демпфирования детали, принятом равным 0.5%, что соответствует реальным условиям. Из диаграммы видно, что предлагаемый виброгаситель снижает высоту резонансного пика в 30 или более раз для деталей с собственной частотой колебаний в пределах принятого рабочего диапазона от 50 Гц до 500 Гц. Это и подтверждает высокую эффективность виброгасителя и его универсальность, отсутствие необходимости в настройке под конкретную деталь. Приведенная диаграмма построена для определенного значения величины сопротивления, создаваемого демпфирующим элементом. На фигуре 10 приведена аналогичная диаграмма, построенная для в пять раз большей величины сопротивления, создаваемого демпфирующим элементом, что для описанного варианта конструкции в виде груза в корпусе с вязкой средой соответствует меньшей величине зазора между грузом и стенками корпуса. Из диаграммы видно, что при данной величине сопротивления эффективность виброгасителя падает для частот ниже 300 Гц, т.е. при принятом рабочем диапазоне 50-500 Гц такая величина сопротивления является завышенной. Путем построения подобных расчетных диаграмм можно подбирать оптимальные значения сопротивления, создаваемого демпфирующим элементом, для принятого рабочего диапазона виброгасителя.

На фигуре 11 с помощью аналогичной диаграммы проведено сравнение заявляемого изобретения с его прототипом. Для традиционного динамического виброгасителя масса груза, как правило, составляет от 2% до 5% массы рассматриваемой конструкции, что обусловлено стремлением минимизировать массу устройства при его использовании для снижения вибраций элементов конструкции транспортных средств или сооружений. Подобное устройство с малой массой груза позволяет снизить вибрации конструкции лишь в узком диапазоне частот (цифра 20). Рассматриваемая задача снижения вибраций фрезеруемой детали допускает использование массивных устройств, сопоставимых по массе с массой самой детали, поскольку устройство закрепляется на детали только во время изготовления, а не во время эксплуатации. Увеличение массы груза виброгасителя до 100% массы конструкции при использовании традиционной концепции динамического виброгасителя уже позволяет значительно повысить его эффективность и расширить рабочий диапазон по частоте (цифра 21). Применение заявляемого изобретения позволяет дополнительно расширить рабочий диапазон виброгасителя, особенно в область низких частот колебаний детали при несущественном снижении эффективности для центральной части диапазона (цифра 22).

На фигуре 12 приведен график затухания колебаний детали после единичного удара для детали без виброгасителя и детали с образцом виброгасителя, реализующим заявляемое изобретение, полученный экспериментально путем измерения ускорения точки поверхности детали с помощью акселерометра. Видно, что для детали с закрепленным виброгасителем затухание колебаний происходит существенно быстрее, что говорит о высокой эффективности рассеивания энергии колебаний детали виброгасителем.

На фигуре 13 приведена экспериментально измеренная амплитудно-частотная характеристика детали без виброгасителя и с образцом виброгасителя, реализующим заявляемое изобретение. Без виброгасителя деталь имеет ярко выраженный высокий резонансный пик. В процессе обработки весьма вероятно возникновение интенсивных вибраций детали на частоте, близкой к частоте ее резонансного пика. При закреплении виброгасителя высота резонансного пика детали снижается в 30 раз, резонансный пик становится низким и размытым, что свидетельствует о высокой эффективности снижения вибраций заявляемым виброгасителем.

На фигуре 14 приведена фотография обработанной поверхности тонкостенной детали при фрезеровании без использования виброгасителя. Из-за вибраций детали в процессе фрезерования шероховатость обработанной поверхности получилась очень грубой. На фигуре 15 приведена фотография поверхности такой же детали, обработанной с использованием образца виброгасителя, реализующего заявляемое изобретение. Видно существенное улучшение чистоты обработанной поверхности при использовании заявляемого виброгасителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОГАСИТЕЛЬ ДЛЯ ФРЕЗЕРОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572904C2 |

| СПОСОБ СНИЖЕНИЯ ВИБРАЦИЙ НЕЖЕСТКОЙ ЗАГОТОВКИ, ОБРАБАТЫВАЕМОЙ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2500516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| Способ изготовления маложестких лопаток роторов при одноопорном закреплении на станках с ЧПУ | 2018 |

|

RU2688987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2014 |

|

RU2588757C2 |

| Динамический виброгаситель | 1977 |

|

SU683855A1 |

| УСТРОЙСТВО ГАШЕНИЯ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ ЭЛЕМЕНТОВ АНТЕННЫХ СИСТЕМ, ВЫПОЛНЕННЫХ В ФОРМЕ КОНСОЛЬНОЙ БАЛКИ | 2018 |

|

RU2725826C2 |

| ВИБРОГАСИТЕЛЬ ВЯЗКОГО ТРЕНИЯ | 2011 |

|

RU2475660C1 |

| Динамический виброгаситель | 1983 |

|

SU1071370A1 |

| Динамический виброгаситель | 1984 |

|

SU1166899A1 |

Виброгаситель предназначен для закрепления на детали на время обработки и содержит колебательную систему, состоящую из груза и демпфирующего элемента, создающего сопротивление перемещению груза. При этом демпфирующий элемент выполнен в виде поршневого амортизатора, размещенного в теле груза и имеющего шток, предназначенный для прикрепления виброгасителя к фрезеруемой тонкостенной нежесткой детали. Виброгаситель может быть снабжен размещенной в колебательной системе упругой подвеской груза, жесткость которой мала настолько, что собственная частота колебаний виброгасителя не превосходит нижней границы его рабочего диапазона. Достигается снижение амплитуды вибраций детали за счет интенсивного рассеивания энергии её колебаний. 1 з.п. ф-лы, 15 ил.

1. Виброгаситель для фрезерования тонкостенной нежесткой детали, закрепляемый на детали на время её обработки, содержащий колебательную систему, состоящую из груза и демпфирующего элемента, создающего сопротивление перемещению груза, отличающийся тем, что демпфирующий элемент выполнен в виде размещенного в теле груза поршневого амортизатора, с помощью штока которого виброгаситель прикрепляется на фрезеруемой детали.

2. Виброгаситель по п.1, отличающийся тем, что он снабжен размещенной в колебательной системе упругой подвеской груза с такой жесткостью, при которой собственная частота колебаний виброгасителя не превосходит нижней границы рабочего диапазона виброгасителя.

| US 989958 A, 18.04.1911 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| Устройство для охлаждения цилиндрических изделий при высокочастотной поверхностной закалке | 1959 |

|

SU128545A1 |

| Резцовая головка | 1977 |

|

SU665985A1 |

Авторы

Даты

2016-03-27—Публикация

2014-01-09—Подача